Сверхпрочный бетон – строительный материал новых

advertisement

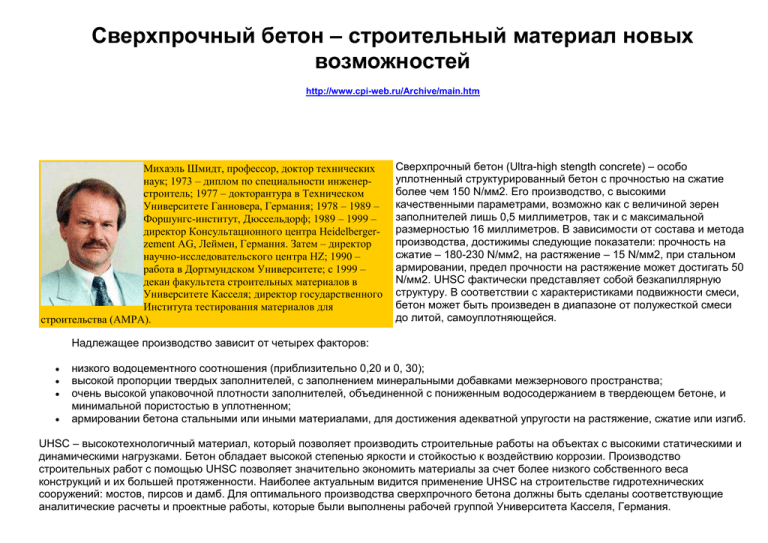

Сверхпрочный бетон – строительный материал новых возможностей http://www.cpi-web.ru/Archive/main.htm Михаэль Шмидт, профессор, доктор технических наук; 1973 – диплом по специальности инженерстроитель; 1977 – докторантура в Техническом Университете Ганновера, Германия; 1978 – 1989 – Форшунгс-институт, Дюссельдорф; 1989 – 1999 – директор Консультационного центра Heidelbergerzement AG, Леймен, Германия. Затем – директор научно-исследовательского центра HZ; 1990 – работа в Дортмундском Университете; с 1999 – декан факультета строительных материалов в Университете Касселя; директор государственного Института тестирования материалов для строительства (AMPA). Сверхпрочный бетон (Ultra-high stength concrete) – особо уплотненный структурированный бетон с прочностью на сжатие более чем 150 N/мм2. Его производство, с высокими качественными параметрами, возможно как с величиной зерен заполнителей лишь 0,5 миллиметров, так и с максимальной размерностью 16 миллиметров. В зависимости от состава и метода производства, достижимы следующие показатели: прочность на сжатие – 180-230 N/мм2, на растяжение – 15 N/мм2, при стальном армировании, предел прочности на растяжение может достигать 50 N/мм2. UHSC фактически представляет собой безкапиллярную структуру. В соответствии с характеристиками подвижности смеси, бетон может быть произведен в диапазоне от полужесткой смеси до литой, самоуплотняющейся. Надлежащее производство зависит от четырех факторов: низкого водоцементного соотношения (приблизительно 0,20 и 0, 30); высокой пропорции твердых заполнителей, с заполнением минеральными добавками межзернового пространства; очень высокой упаковочной плотности заполнителей, объединенной с пониженным водосодержанием в твердеющем бетоне, и минимальной пористостью в уплотненном; армировании бетона стальными или иными материалами, для достижения адекватной упругости на растяжение, сжатие или изгиб. UHSC – высокотехнологичный материал, который позволяет производить строительные работы на объектах с высокими статическими и динамическими нагрузками. Бетон обладает высокой степенью яркости и стойкостью к воздействию коррозии. Производство строительных работ с помощью UHSC позволяет значительно экономить материалы за счет более низкого собственного веса конструкций и их большей протяженности. Наиболее актуальным видится применение UHSC на строительстве гидротехнических сооружений: мостов, пирсов и дамб. Для оптимального производства сверхпрочного бетона должны быть сделаны соответствующие аналитические расчеты и проектные работы, которые были выполнены рабочей группой Университета Касселя, Германия. Предприятия сборного домостроения также должны быть весьма заинтересованы в применении UHSC. Приспособив производство под использование данного бетона (с учетом длительности процесса формовки, и установив режим тепловлажностной обработки на отметке 900С), можно достичь весьма значительных прочностных показателей в первые же дни набора прочности. 2. Исходные материалы Типичные исходные материалы для производства UHSC представлены в Таблице 1. Содержание Наибольший SiO2 [M.-%] Песок 0,125/0,5 Плотность Удельная Зерновые Зерновые Позиционный Райз- размер поверхность частицы частицы параметр степень зерен (по Блэйну) < 0,125 mm < 0,09 mm d n [cm2/g] [M.-%] [M.-%] [µm] [µm] 99,5 [kg/dm3] 500 2,65 Базальт - 8000 3,06 - Цемент CEM I - 50 3,1 100 1 - 4530 0,3 - 320 - 100 100 3,1 - 12 1 110 0,94 52,5 R HS Micro-silica MI1) Micro-silica MII1) Кварцевая крошка QI 94 1 2,2 20 x 104 100 100 - 98,3 1 2,2 20 x 104 100 100 - 99 300 68 55 2,65 1000 1) Наиболее подходящие заполнители для замешивания UHSC-бетона должны иметь размерность, соответствующую DIN 1164 природного или размолотого происхождения, т.е. 0,5 –2 мм. Для оптимального заполнения межзернового пространства цементным тестом, зерна, более чем 2 мм, должны иметь соответствующую форму и обладать прочностью, по крайней мере, 200 N/мм2. Это могут быть кварцевые компоненты, базальтовая или гранитная крошка. Прочностные характеристики бетона достигаются при помощи Полипропиленовые волокна 0,92 Портландцемента класса 42.5 или 52.5 Воздухововлекающие согласно DIN EN 197. Предпочтителен агенты 1,05 цемент с низким содержанием С3А. Строго Таблица 1. Характеристики исходных материалов для UHSC [2] говоря, такой цемент соответствует цементу HS по стандарту DIN 1164. Водопотребность материалов должна быть минимальной настолько, насколько это возможно. Кварцевая крошка QII Стальные волокна 99 - 60 - 2,65 3800 1) 7,85 - 99,9 - 99 - 20 - 1,04 - Микро-кварц представляет собой аморфные основания кремниевой кислоты и продуцирует возникновение двух важных эффектов: заполнение матричного пространства, а также выталкивание влаги. (Однако, нужно помнить, что чрезмерное количество микро-кварца неизбежно приводит к потере подвижности смеси). Кроме того, при реакции кремниевых оснований с водой образуется некоторое количество кремниевой кислоты, которая вступает в реакцию с цементными компонентами, формируя дополнительную плотность и прочность бетона. Другие инертные заполнители (кварц, известняк, гранит или базальт) также обеспечивают необходимую плотность и прочность структуры. Их состав, форма и размерность должны быть подобраны с точки зрения наивысшей упаковочной плотности. Опять же напомним, что эти компоненты влияют на вязкость и, соответственно, подвижность смеси. Для достижения бетоном сверхпрочностных показателей используются агенты на основе поликарбоксилатов. Отметим, что эти агенты по разному реагируют с различными типами цементов и несколько затормаживают процесс набора прочности. Адекватное количество, по крайней мере, 2,5% от объема, равномерно распределенных армирующих волокон, служит для увеличения пределов прочности на растяжение и изгиб. Оптимальным с этой точки зрения видится ориентация волокон по оси напряженности. Для мелкозернистой структуры заполнителей хорошо использовать волокна длиной 6-9 мм и диаметром 0,15 мм. Для крупнозернистой структуры UHSC эффективны волокна длиной 20 мм. Приблизительно от 0,3 до 0, 6% от общего объема полипропиленовых волокон предотвращают даже сверхплотную структуру UHSC от повреждений при кризисном внутреннем паровом давлении во время пожара. Оптимальный состав используемых материалов показан на Рисунке 1. Цемент типично характеризуется, так называемым, позиционным параметром по RR-диаграмме градиентной кривой, чтобы можно было описать его технические характеристики. Эквивалентные объемы для других компонентов также приведены в Таблице 1. 3. Состав бетона UHSC может быть получен исходя из множества рецептурных вариантов, в зависимости от условий его применения. Две рецептуры смесей, для мелкозернистого (0.5мм М) и крупнозернистого (8 мм В) бетонов, показаны в Таблице 2. Очевидно, что при равных прочностных показателях, крупнозернистые структуры требуют меньшего количества цемента. Рисунок 1. Размерное распределение частиц кварцевой крошки, песка, цемента В Таблице 2 представлены сравнительные прочностные характеристики UHSC при двухсуточной тепловлажностной обработке (90°C). Отобранные инертные – в данном случае кварцевая крошка – дают возможность снизить расход цемента, и при этом достичь необходимой прочности на сжатие. Для UHSC не достаточно анализировать лишь водоцементное отношение, требуется принимать во внимание косвенную водопотребность инертных заполнителей, так как это влияет на заданную плотность бетона. Кстати, этот подход формирует основание для всех этапов по проектированию смесей UHSC. UHSC M 1Q B 3Q Цемент kg/m3 733 580 Песок kg/m3 1008 354 Базальт 2/8 kg/m3 Micro-silica kg/m3 230 177 Стальные волокна 2.5 volume percent kg/m3 192 194 Кварц I kg/m3 183 325 Кварц II kg/m3 Объем заполнителей < 0,125 mm l/m3 405 439 Воздухововлекающие агенты kg/m3 28,6 30,4 Вода l/m3 161 141 -0,24 -0,28 В/Ц - 711 - 131 В/Б - -0,19 0,21 Обьем воды и заполнителей < 0,125 mm l/m3 595 600 Усадка Cm 55 65 Компрессионная прочность 28 день (твердение при нормальных условиях) MN/m2 186 2 день (тепловлажная обработка при 90 градусах С) Таблица 2. Рецептурные характеристики UHSC, в соответствии с [2] 205 Как показали эксперименты, в тех случаях, когда были уменьшены оптимальные размеры кварцевой крошки с 0,53 до 0,44, прочность на сжатие увеличилась приблизительно на 26%. Обширные исследования, спонсируемые немецким Forschungsgemeinschaft, были проведены на образцах твердеющего и затвердевшего бетона. Некоторые результаты исследований представлены в Таблице 2. Ниже приводятся суммарные технологические результаты. 3. Твердеющий бетон 3.1. Пористость Рисунок 2. Компрессионная прочность UHSC в зависимости от отношения вода-инертные / цементная паста В силу низкого водоцементного отношения (около 0,20) и высокой упаковочной плотности структуры, полный объем пор (воздушные поры + капиллярные поры – гелевые поры) составляют около 4-6% всего структурного объема UHSC. Рисунок 3 показывает распределение поровых радиусов в высокопрочном бетоне класса С 105 сравнительно сверхпрочному бетону с прочностью 200 N/мм2. Замеры выполнены с помощью ртутного порозиметра. Обратим внимание, что в UHSC практически полностью отсутствуют капиллярные поры, а радиус гелевых пор минимален. Следствием этого является высочайшая степень сопротивления UHSC углекислым соединениям, ионам хлора, а также увеличивает степень морозостойкости. 3.2 Усадка Рисунок 3. Распределение пор в UHSC Для нормальной бетонной смеси наибольшая контракционная усадка происходит в процессе и С 105 гидратации цемента. Автономная усадка структуры относительно невелика. В сверхпрочном бетоне, в силу минимального водоцементного отношения, наоборот, наибольшая усадка вызвана автономным поведением структурных компонентов. Эксперименты показали, приблизительно, 30-процентную величину усадки образца на 56 день лабораторного хранения при 200С и относительной влажности 65%. 3.3 Прочностные и деформационные характеристики Ключевой показатель для бетона – его прочностные характеристики, а именно прочность на сжатие. Кроме того, важны показатели пределов прочности на растяжение и изгиб. Дополнительно к прочностным показателям немаловажны характеристики подвижности и формуемости бетона. Рисунки 4-6 показывают прочностные и деформационные характеристики UHSC в лабораторных испытаниях на образцах, армированных стальными волокнами и без них. Эксперименты проводились для выяснения компрессионной прочности бетона (рис.4), предела на растяжение (рис.5) и изгиб (рис.6). Рисунок 5. Тензионная кривая UHSC с волокнами и без при одностороннем аксиальном натяжении Обращает на себя внимание деформационная кривая поведения образцов при аксиальной растягивающей и изгибающей нагрузках. Кривая, после точки перелома, продолжает довольно плавное снижение, что характеризует UHSC, как весьма эластичный и упругий материал, сравнимый по этим показателям с нормальным бетоном. Следует, тем не менее, помнить, что все-таки это хрупкий материал, поэтому оптимально использовать его нужно там, где предписаны соответствующие рекомендации. Рисунок 4. Поведение компрессионной кривой у UHSC с волокнами и без Рисунок 4 показывает типологию испытаний на компрессионную нагрузку, проведенные на цилиндрах (Д / В = 150 / 300 мм). Очевидно, что UHSC выдерживают большую нагрузку, сравнительно Рисунок 6. Тензионная кривая UHSC стандартных марок бетона (С 50 -100). Кроме того, отчетливо наблюдается более продолжительная с волокнами и без при изгибающей адаптация к пороговым нагрузкам (около 4.5 промиля) у образцов UHSC, армированных волокнами, нагрузке нежели без них. Результаты испытаний, проведенные на призмах (160x40x40 мм), изготовленных из мелкозернистого UHSC-бетона M1Q (табл.2) показаны на рисунке 5. Рисунок 6 показывает, что такое поведение типично не только для образцов малых размеров, но и для призм 700x150x150 мм. Также наглядно продемонстрировано, что армирование более короткими волокнами эффективнее длинных, с тем же диаметром (табл.1). Рисунок 7. Волокна в матрице UHSC, ширина изображения 1, 7 мм Армирующие волокна, как это показано на рис.7, находятся в связанном состоянии с цементной матрицей, в то время как в армированных бетонах стандартной рецептуры наблюдается отрыв волокон от матрицы. Рисунки 8 и 9 показывают результаты испытаний цилиндров из UHSC со стальными волокнами и без них, при одной и той же пороговой нагрузке. 3.4 Эффект «усталости» при постоянной пороговой нагрузке Рисунок 8. Разрушенный тестовый цилиндр UHSC предназначен также и для использования в конструкциях с переменной пороговой нагрузкой: мосты, мачты ветряных мельниц, эстакады с тяжелым грузовым движением и т.д. Поэтому характеристики UHSC должны отвечать требованиям минимальной «усталости» при переменных пороговых нагрузках. Рисунок 10. Диаграмма Веллера (UHSC с волокнами) Результаты пороговых испытаний на примере цилиндров (Д / В = 150 / 300, смесь UHSC В3Q, табл.2) показаны на рисунке 10. Цилиндры были помещены под гидропресс (6.3 MN) с нагрузкой от 190 до 200 N/ мм2 и постоянным 5-процентным приращением вибрационной составляющей. Рисунок 9. Тестовый цилиндр с 2,5 % содержанием волокон Результаты показали, что постоянную вибрационную составляющую можно показать с помощью, так называемой, диаграммы Веллера. Диапазон вибрации показан, как логарифмическая функция приращения пороговой нагрузки. Тот диапазон, в котором цилиндры не обнаруживают каких-либо следов разрушения вообще, определяется как постоянная сила вибрации. Спустя 105 циклов чередующихся нагрузок был определен оптимальный вибрационный диапазон 0,60, в котором цилиндры не обнаружили следов разрушения. 4. Долговечность 4.1 Морозостойкость и удаление солей с поверхности Бетон для наружных конструкций должен обладать соответствующей морозостойкостью и невосприимчивостью к воздействию солей. Это весьма важные характеристики для строительства мостов, пирсов, транспортных структур, где применяется UHSC. Морозостойкость любого бетона зависит от водоцементного отношения и пропорций капиллярных пор. Капиллярные поры в UHSC имеют намного меньший радиус и занимают, соответственно, меньший объем, чем у стандартного бетона: 1.5-2% против 4-6%. Водоцементное отношение UHSC находится на уровне 0.30 и ниже. Матрица UHSC содержит гораздо больший объем твердых заполнителей. Разумеется, это сказывается на высоких показателях морозостойкости, которыми обладает UHSC. Рисунок 11 представляет диапазон потери массы, типичной для нормального бетона при 56 морозных Рисунок 11. Сравнительные потери циклах, проведенных в соответствии с CDF-методом. Образцы из UHSC, произведенные по массы между нормальной смесью и рецептуре табл.2, показали при данном испытании гораздо меньшую потерю массы [13]. UHSC 4.2 Карбонизация Карбонизация бетона зависит от водоцементного отношения, типа и объемного содержания цемента, а также условий тепловлажностной обработки. Более низкое водоцементное отношение, меньшая пористость – условия для наименьшего проникновения СО2. Рисунок 12 показывает карбонизационную прогрессию для нормального бетона С55, сравнительно UHSC, с размерами заполнителей 8 мм и 0,5 мм. Образцы подверглись хранению в лабораторных РРисунок 12. Карбонизация при условиях (20о С, относительная влажность 65 процентов). UHSC показал весьма ограниченную нормальных условиях глубину проникновения оксидов углерода – приблизительно 0.3 -0.5 мм за полгода. Через три года этот показатель составил 2 мм. В то же время карбонизация нормального бетона составила 6 мм за этот же временной период [16]. 4.3 Сопротивление ионам хлора Рисунок 13 демонстрирует глубину проникновения ионов хлора в нормальном бетоне С 30/37 и UHSC. С1 – нормальный бетон без гидрофобизирующих агентов, С2 – с гидрофобизирующими, С3 – UHSC. Испытания проводились в электролитной ванне [18], в которую были помещены тестовые бетонные диски толщиной 3.5 см. Переход ионов хлора был ускорен при помощи подачи постоянного напряжения 40V в течение 6 часов. Количественные показатели ионного перехода и глубина проникновения показаны на рисунке 13. Рисунок 13. Объем и проникновение хлорид-ионов при тестовых испытаниях Как и следовало ожидать, нормальный бетон без гидрофобизирующих агентов показал самую большую глубину проникновения – 2,3мм. С агентами эти показатели у нормального бетона существенно снизились. Минимальные же показатели, менее 0.1 мм, оказались у UHSC. 5. Производство и работа Сверхпрочный бетон может быть произведен с помощью стандартного оборудования: миксера и весового оборудования для заполнителей, при соблюдении адекватного регламента перемешивания. Следует напомнить, что необходимы предварительные испытания, даже если следовать стандартной рецептуре. Это необходимо для оптимизации процесса перемешивания, чтобы достичь максимальной гомогенности смеси. Рисунок 14. Шербрукский пешеходный мост (Канада) При перемешивании свыше 3 минут, смесь чрезвычайно нагревается, что приводит к потерям рабочего времени. Типичная мера для снижения температуры – добавить некоторое количество сухого твердого заполнителя Проектирование смесей UHSC возможно в диапазоне от полужестких до литых смесей, подобных самоуплотняющемуся бетону. Стоит обратить внимание, что вязкость UHSC выше, чем у нормального или самоуплотняющегося бетона. Поэтому процесс перемешивания стоит производить медленнее, для полной де-аэрации смеси. 6. Применение UHSC впервые был применен на строительстве Шербрукского пешеходного моста [7] в Канаде (рис.14) и реконструкции атомной станции в Каттономе в 1997 году. В 2003 году был построен пешеходный мост в Университете Касселя, Германия. 6-метровый пролет, показанный на рисунке 15, Рисунок 15. Пролет моста (UHSC) в Университете Касселя (Германия) представляет собой бетонную плиту толщиной всего 3 см. Испытания моста проводились с нагрузкой 5 kN/м2. Мост упрочнен с помощью стальных волокон. Данное строение можно назвать опытным образцом для проведения масштабного строительства 140-метрового моста через реку Фулда в Касселе, возведение которого намечено на 2004 год (рис.16). Потенциальные области применения UHSC с армированием и без: Опорные колонны с высокой несущей нагрузкой (например, для поддержки стальных конструкций). Протяженные и относительно маловесные элементы для строительства гаражей, стоянок, индустриальных зданий. Прогоны, балки, в том числе железобетонные. Мостовые сооружения (для снижения веса конструкции). Гидротехнические сооружения, заменяющие стальные там, где велика опасность агрессивного воздействия среды (например, морские дамбы и пирсы, волногасители, каналы и отводы морской воды). 6. Создание укрепленных волокнами соединений, например, осевых, между бетонными элементами. 7. Высокопрочные дорожные или тротуарные покрытия 8. Секции туннелей и шахт. 9. UHSC-трубы для трубопроводов 10. Структурные элементы, на которые происходит передача основной несущей нагрузки, например, межэтажные плиты перекрытий. 11. Ремонт и укрепление существующих индустриальных или дорожных объектов. 1. 2. 3. 4. 5. Применение UHSC весьма эффективно и выгодно там, где существуют ограничения между пропорциями длины и собственного веса конструкции. В этих случаях возможно строительство с гораздо меньшим числом секций, чем понадобится при строительстве с нормальным или высокопрочным бетоном. Скажем, для арочных мостов массивные опорные структуры могут быть заменены стальными трубами, забетонированными изнутри UHSC. Мостовые пролеты из UHSC, армированные стальными волокнами, могут быть намного тоньше и иметь гораздо меньший вес. Представьте, что это касается пешеходных мостов через реку, где строительство привязано к уже существующим дорогам: за счет толщины пролета вы получаете возможность оптимального сопряжения моста с дорогами. Кроме того, увеличивается пространство между поверхностью воды и мостовой конструкцией, что увеличивает судоходную пропускную способность. Разумеется, UHSC, армированный или нет, более дорогой материал, нежели стандартный бетон. Грубое ценовое сравнение, приведенное в таблице 3, предлагает оценить затраты на строительство арочного моста по традиционной технологии и с применением UHSC. Экономия действительно может быть весьма существенной, в силу использования гораздо меньшего числа сборных элементов, повышенной «интеллектуальности» конструкции, всепогодности использования UHSC. 7. Резюме Технология производства сверхпрочных бетонов с показателями на сжатие от 180 до 230 N/мм2 уже доказала свою состоятельность. Его производство доступно в независимых местных условиях при помощи стандартного оборудования. Проведенные научноисследовательские работы, финансируемые немецким Forschungs-gemeinschaf, и с поддержкой экспертов-производственников, определили возможность масштабного применения UHSC. Особенно на предприятиях сборного крупнопанельного домостроения с надлежащей качественной гарантией и вне зависимости от погодных или климатических условий. Literature [1] Deutscher Ausschuss fьr Stahlbeton: Hochfester Beton – Sachstandsbericht. DAfStb, Heft 436, Berlin, 1994. [2] Bornemann, R.; Schmidt, M.; Fehling, E.; Middendorf, B.: Ultra-Hochleistungsbeton UHPC – Herstellung, Eigenschaften und Anwendungsmцglichkeiten. In: Beton- und Stahlbetonbau 96, Heft 7, S. 458-467, 2001. [3] Richard, P.; Cheyrezy, M.: Composition of reactive powder concrete. In: Cement and Concrete Research 25, No. 7, S.1501-1511, 1995. [4] Bornemann, R.; Middendorf, B.; Schmidt, M.: Microstructure and durability of Ultra High Performance Concrete (UHPC). In: Proc. 8th Euroseminar on Microscopy Applied to Building Materials, Athens 2001. [5] Bornemann, R.; Schmidt, M.: The role of powders in concrete. In: Proceedings of the 6th International Symposium on Utilization of high strength/high performance concrete, Vol. 2, S. 863-872, Leipzig 2002. [6] Bornemann, R.; Schmidt, M.; Vellmer, C.: Feuerwiderstand ultra-hochfester Betone. Beton 52, Heft 9, S. 418-422, 2002. [7] Aitcin, P.; Richard, P.: The pedestrian/bikeway bridge of Sherbrooke. In: Proc. 4th International symposium on utilization of high strength concrete, S. 1399-1403, Paris 1996. [8] Gaede, K.: Versuche ьber die Festigkeit und die Verformung von Beton bei Druck-Schwellbelastung; Deutscher Ausschuss fьr Stahlbeton, Heft 144, 1962. [9] Gerhard, H. Ch.: Zur Betriebsfestigkeit im Stahlbeton- und Spannbetonbau; Dissertation, Darmstadt 1984. [10] Klausen, D.: Festigkeit und Schдdigung von Beton bei hдufig wiederholter Beanspruchung, Dissertation, Darmstadt 1978. [11] Holmen, J.O.: Fatigue of Concrete by Constant and Variable Amplitude Loading. In: Fatigue of concrete structures. American Concrete Institute, S. 71110, Detroit 1982. [12] Stark, J., Wicht, B.: Dauerhaftigkeit von Beton. Birkhдuser Verlag, Basel 2001. [13] Teichmann, Th., Bunje, K., Schmidt, M., Fehling, E.: Durability of Ultra High Performance Concrete (UHPC). Proceedings of the 6th International Symposium on Utilization of High Strength/High Performance Concrete, Leipzig 2002. [14] Hillermeier, B.; Hьttl, R.: SКureresistenter Beton mit einstellbarer Festigkeit fьr den hцchsten Kьhlturm der Welt. In: Tagungsband 44. Ulmer Beton- und Fertigteiltage 2000, S.142-157. [15] Breit, W.: Sдurewiderstand von Beton. In: Beton 52, Heft 10, S. 505-510, 2002. [16] Bunte, D.: Zum karbonatisierungsbedingten Verlust der Dauerhaftigkeit von AuЯenbauteilen aus Stahlbeton; DAfStb, Heft 436, Berlin, 1993