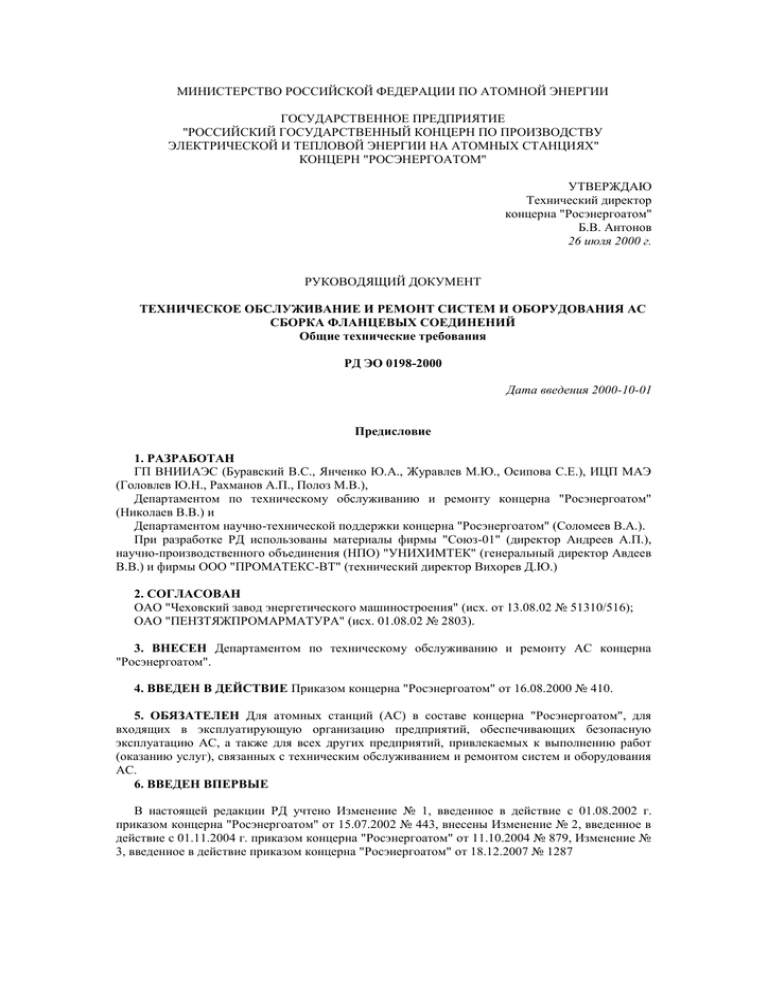

МИНИСТЕРСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ ПО АТОМНОЙ ЭНЕРГИИ ГОСУДАРСТВЕННОЕ ПРЕДПРИЯТИЕ

advertisement