Определение тепловых и гидродинамических условий процесса

advertisement

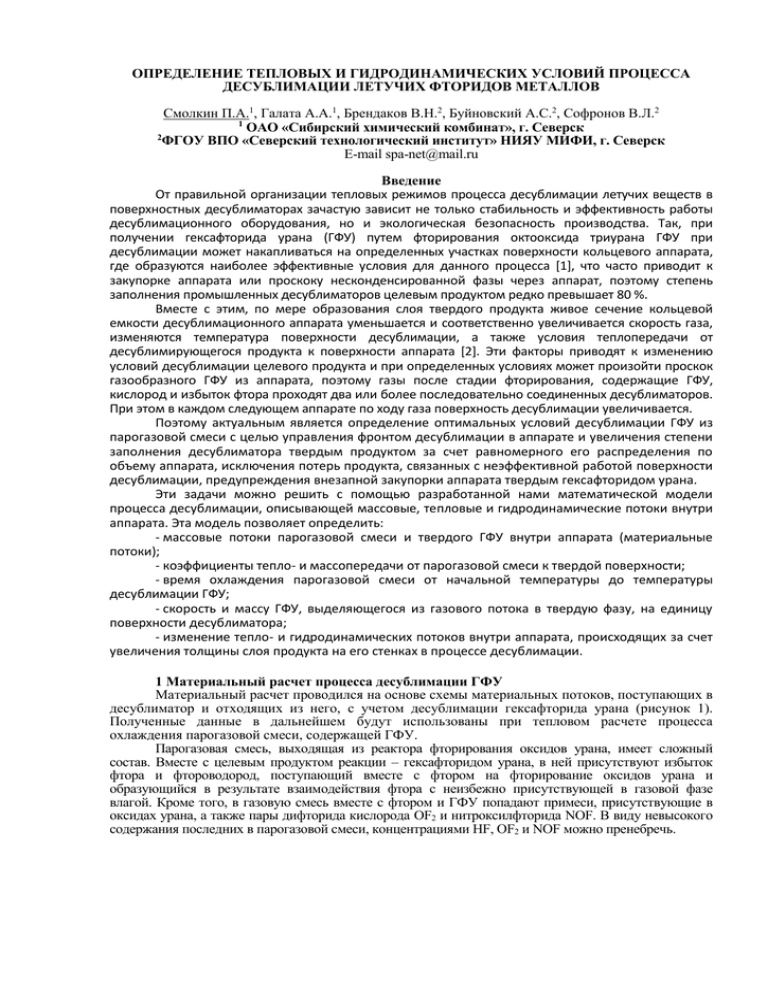

ОПРЕДЕЛЕНИЕ ТЕПЛОВЫХ И ГИДРОДИНАМИЧЕСКИХ УСЛОВИЙ ПРОЦЕССА ДЕСУБЛИМАЦИИ ЛЕТУЧИХ ФТОРИДОВ МЕТАЛЛОВ Смолкин П.А.1, Галата А.А.1, Брендаков В.Н.2, Буйновский А.С.2, Софронов В.Л.2 1 ОАО «Сибирский химический комбинат», г. Северск 2 ФГОУ ВПО «Северский технологический институт» НИЯУ МИФИ, г. Северск Е-mail spa-net@mail.ru Введение От правильной организации тепловых режимов процесса десублимации летучих веществ в поверхностных десублиматорах зачастую зависит не только стабильность и эффективность работы десублимационного оборудования, но и экологическая безопасность производства. Так, при получении гексафторида урана (ГФУ) путем фторирования октооксида триурана ГФУ при десублимации может накапливаться на определенных участках поверхности кольцевого аппарата, где образуются наиболее эффективные условия для данного процесса [1], что часто приводит к закупорке аппарата или проскоку несконденсированной фазы через аппарат, поэтому степень заполнения промышленных десублиматоров целевым продуктом редко превышает 80 %. Вместе с этим, по мере образования слоя твердого продукта живое сечение кольцевой емкости десублимационного аппарата уменьшается и соответственно увеличивается скорость газа, изменяются температура поверхности десублимации, а также условия теплопередачи от десублимирующегося продукта к поверхности аппарата [2]. Эти факторы приводят к изменению условий десублимации целевого продукта и при определенных условиях может произойти проскок газообразного ГФУ из аппарата, поэтому газы после стадии фторирования, содержащие ГФУ, кислород и избыток фтора проходят два или более последовательно соединенных десублиматоров. При этом в каждом следующем аппарате по ходу газа поверхность десублимации увеличивается. Поэтому актуальным является определение оптимальных условий десублимации ГФУ из парогазовой смеси с целью управления фронтом десублимации в аппарате и увеличения степени заполнения десублиматора твердым продуктом за счет равномерного его распределения по объему аппарата, исключения потерь продукта, связанных с неэффективной работой поверхности десублимации, предупреждения внезапной закупорки аппарата твердым гексафторидом урана. Эти задачи можно решить с помощью разработанной нами математической модели процесса десублимации, описывающей массовые, тепловые и гидродинамические потоки внутри аппарата. Эта модель позволяет определить: - массовые потоки парогазовой смеси и твердого ГФУ внутри аппарата (материальные потоки); - коэффициенты тепло- и массопередачи от парогазовой смеси к твердой поверхности; - время охлаждения парогазовой смеси от начальной температуры до температуры десублимации ГФУ; - скорость и массу ГФУ, выделяющегося из газового потока в твердую фазу, на единицу поверхности десублиматора; - изменение тепло- и гидродинамических потоков внутри аппарата, происходящих за счет увеличения толщины слоя продукта на его стенках в процессе десублимации. 1 Материальный расчет процесса десублимации ГФУ Материальный расчет проводился на основе схемы материальных потоков, поступающих в десублиматор и отходящих из него, с учетом десублимации гексафторида урана (рисунок 1). Полученные данные в дальнейшем будут использованы при тепловом расчете процесса охлаждения парогазовой смеси, содержащей ГФУ. Парогазовая смесь, выходящая из реактора фторирования оксидов урана, имеет сложный состав. Вместе с целевым продуктом реакции – гексафторидом урана, в ней присутствуют избыток фтора и фтороводород, поступающий вместе с фтором на фторирование оксидов урана и образующийся в результате взаимодействия фтора с неизбежно присутствующей в газовой фазе влагой. Кроме того, в газовую смесь вместе с фтором и ГФУ попадают примеси, присутствующие в оксидах урана, а также пары дифторида кислорода OF2 и нитроксилфторида NOF. В виду невысокого содержания последних в парогазовой смеси, концентрациями HF, OF2 и NOF можно пренебречь. Теплоизоляция Пары хладагента Tw, Qw Газовая смесь O2, F2 Vi, ri, cp i, li, mi, Ts D2 D1 Парогазовая смесь UF6, O2, F2 Vi, ri, cp i, li, mi, T0 Коаксиальный или трубный канал десублиматора L Рисунок 1 – Схема материальных потоков, поступающих в десублиматор и выходящих из него При заданной массовой производительности десублиматора по основному продукту и составу реакционных газов до десублимации определяют последовательно: 1) объемный расход гексафторида урана по формуле VUF6 M мас UF6 r UF6 , (1) где M мас UF6 массовый расход гексафторида урана, кг/ч; r UF6 плотность паров гексафторида урана при температуре поступающей парогазовой смеси, кг/м3; VUF6 – объемный расход гексафторида урана, м3/ч; 2) объемный расход каждой составляющей газовой смеси по формуле Vi VUF6 M i M UF6 , (2) где Vi объемный расход i-той составляющей смеси, м3/ч; 3) массовый расход каждой составляющей газовой смеси по формуле M iмас Vi ri , (3) где ri плотность i-той составляющей смеси при заданных температуре (Т) и давлении (Р), кг/м3 [3], определяемая по формуле ri M i 273 P , 22,4 Tгвх P0 (4) где Mi мольная масса i-той компоненты газа, кг/кмоль; P – парциальное давление компонентов в системе, Па; P0 – общее давление смеси газов, Па; Tгвх – температура i-той составляющей компоненты газа, K. Массовые расходы компонентов газовой смеси после десублиматора определяются из уравнения материального баланса М где М прих расх М расх , (5) – массовый расход веществ до десублимации (приход), кг/ч, равный М М прих прих мас мас Ммас UF6 М F2 М О2 ; – массовый расход веществ после десублимации, кг/ч, равный (6) М расх Mмас Mмас F2 O2 M UF6 ( тв ) . (7) Суммарный массовый расход газовой смеси после десублиматора равен М мас г Mмас Mмас F2 O2 М прих M UF6 . (8) Учитывая сложность и неоднозначность объяснения процесса десублимации гексафторида урана и поведения при этом примесей, принимаем следующие допущения: - гексафторид урана десублимируется на 100 %; - примеси, содержащиеся в гексафториде урана (F2 и O2), не претерпевают химических превращений и остаются в газовой фазе. 2 Тепловой и гидродинамический расчеты При расчете охлаждения и десублимации ГФУ последовательно определяют: 1) интегральные физико-химические характеристики парогазовой смеси на входе и выходе десублиматора; 2) перенос теплоты для осесимметричной задачи. Плотность парогазовой смеси ( r см ) можно найти из уравнения r см x UF6 r UF6 x O2 r O2 x F2 r F2 , (9) где xi – массовые доли компонентов смеси, равные x UF6 M UF6 M cм ; x O2 M O2 M см ; x F2 M F2 M см . (10) Коэффициент динамической вязкости (mсм), удельную массовую теплоемкость при постоянном давлении ( c p см ) и коэффициент теплопроводности (lсм) парогазовой смеси рассчитываются по аналогичным уравнениям как m см x UF6 m UF6 x O2 m O2 x F2 m F2 ; (11) c p см x UF6 c p UF6 x O2 c p O2 x F2 c p F2 ; l см x UF6 l UF6 x O2 l O2 x F2 l F2 . (12) (13) Средняя скорость движения парогазовой смеси по сечению аппарата W, (м/с) определяется W Q , S (14) где S – площадь поперечного сечения аппарата, м2. Основные критерии теплового и гидродинамического подобия (Рейнольдса Re, Прандтля Pr и Пекле Pe) равны [4-6]: W r см d э ; m см c p m см Рr см ; l см Pe Rе Рr . Rе где dэ – эквивалентный диаметр аппарата, м. (15) (16) (17) Расчет физико-химических свойств парогазовой смеси на выходе из аппарата проводится аналогично по формулам (10)-(13). Уравнение переноса теплоты для случая осесимметричного ламинарного течения имеет вид [7, 8]: 2 T 1 T 2 T T T W a 2 2 . x r r x r (18) Запишем приближенно: 2 T T T0 x 2 x2 T T T0 , x x W = const, и рассмотрим отношение: T W x где W a 2T W x W d э x x x a 2 Rе Рr Pe 1, a a dэ dэ dэ x (19) T 2T – конвективный перенос теплоты; a 2 – диффузионный перенос теплоты; x x l см – коэффициент температуропроводности газовой смеси, м2/с. с см r см Проведенная оценка показывает, что отношение конвективного переноса теплоты к переносу теплоты теплопроводностью много больше 1 во всей расчетной области. Поэтому переносом теплового потока вдоль продольной оси (x) путем теплопроводности можно пренебречь, по сравнению с переносом конвекцией. В итоге получилось приближенное уравнение пограничного слоя. Учитывая соотношение между значениями коэффициентов теплопроводности (l) и теплоотдачи (), а также геометрические размеры области течения парогазовой смеси в кольцевом десублиматоре можно сделать допущение о том, что газовый поток охлаждается до постоянной температуры, равной температуре десублимации ГФУ, то есть до 56,5 C, а весь поток тепла, выделяющийся в процессе десублимации, отводится через боковые поверхности, согласно схеме, представленной на рисунке 2. T1 T0 Газовая фаза q1 Ts Слой твердого ГФУ q2 Tw Стенка десублиматора T0 – температура парогазовой смеси на входе в охлаждаемую зону десублиматора; T1 – температура фронта десублимации, равная для ГФУ 56,5 С; Ts – температура поверхности десублимации, равная Tw в начальный период процесса; Tw – температура холодной стенки десублиматора; q1 – тепловой поток, отводимый от газового потока к поверхности десублимации, Вт/м2; q2 – тепловой поток, отводимый через слой десублимата к стенке аппарата, Вт/м2 Рисунок 2 – Схема процесса охлаждения и десублимации ГФУ из парогазовой смеси Для оценки длины начального неустановившегося участка течения парогазовой смеси можно воспользоваться формулой [7-9] li 0,055 Rе . dэ (20) Тепловой баланс в системе можно описать следующим уравнением dQ dm H dT dF d , (21) где H – теплота десублимации ГФУ, кДж/моль; dF – площадь элементарной ячейки (поверхности) десублимации, м2, равная dF 2 D1 D 22 dx , 4 (22) где D1 – диаметр внешнего кольца цилиндрического аппарата (рисунок 1), м; D2 – диаметр внутреннего кольца цилиндрического аппарата (рисунок 1), м; dx – приращение длины аппарата, м. Физический смысл уравнения (21) состоит в том, что поток теплоты, выделяющейся в результате десублимации ГФУ из парогазовой смеси (левая часть уравнения) равна теплоте, отводимой через боковую поверхность (правая часть уравнения). Потеря массы ГФУ при десублимации можно определить по формуле dm dV rтв dF d r тв , (23) где d – изменение толщины слоя ГФУ на охлаждаемой поверхности десублиматора за время d, м; dV – объем выделившегося в твердую фазу ГФУ, м3, равный dV dF d . (24) H d rтв dF dT dF d , dm dT dF , m d H m dF dT dF . V r тв H r тв (25) Отсюда: (26) (27) – скорость выделения объема ГФУ, м3/с. – скорость выделения массы, кг/с; V где m Тогда d dT , d dH r тв (28) где – коэффициент массопередачи от газа к холодной поверхности, имеющий размерность скорости, м/с [4-7]. Проинтегрировав уравнение (28) по температуре можно получить уравнение для массопередачи от газа к поверхности десублимации: T1 Ts . H r тв (29) Из закона Ньютона для теплоотдачи можно выразить тепловой поток, передаваемый газом поверхности десублимации: q1 Ts T1 , (30) а из закона Фурье для теплопередачи – тепловой поток, передаваемый через слой гексафторида урана стенке аппарата: q 2 l тв Ts Tw l тв Ts Tw . (31) На основании вышесказанного принимаем q1 = q2, тогда Ts T1 l тв Ts Tw (32) Выразив из уравнения (32) температуру поверхности десублимации, имеем: l l Ts тв T1 тв Tw . (33) Тогда Ts l тв T1 Tw Tw l тв . l тв 1 1 l тв l тв T1 (34) Так как критерий Нуссельта равен [4-7] Nu тв l тв , (35) то подставив уравнение (35) в выражение (34) можно получить: Ts Tw Nu тв T1 . 1 Nu тв 1 Nu тв (36) Расчет гидродинамического режима в рабочем объеме аппарата проводили на основе системы полных стационарных осесимметричных осредненных дифференциальных уравнений Навье-Стокса эллиптического типа [7, 8, 10], записанных в переменных завихренности , функции тока . Уравнения (37), (38) записаны в цилиндрической системе координат, где r – радиальная и z – аксиальная координаты: ur 1 u 1 1 uz r t r t Fj . r z Re r r r z z 2 2 1 2 r2 , 2 r r r z u 1 (37) (38) 1 , uz . где r z , u r r z r r r z r Левая часть уравнения (37) описывает конвективный перенос субстанции (газообразного ГФУ) за счет скорости среды (парогазовой смеси). Первый член правой части уравнения (37) описывает диффузионный перенос субстанции за счет вязкости t среды по координатам r и z. Член Fj описывает аддитивные источниковые составляющие, обусловленные изменением объемного расхода среды по сечению в результате убыли массы ГФУ из парогазовой смеси в процессе его десублимации. Уравнение Пуассона (38) для определения функции тока получено из уравнения неразрывности [7, 8]. На основании вышесказанного, используя уравнения (1)-(38), нами разработана программа расчета процессов охлаждения и десублимации гексафторида урана из парогазовой смеси (модель «Десублимация»). 3 Численная реализация математической модели Численная реализация математической модели производится в следующем порядке [10-12]: 1) задаются исходными данными: начальной геометрией расчетной области (D0, D1, L); физическими свойствами и расходными параметрами каждого из компонентов исходной парогазовой смеси r, m, l, c p , dm UF , O , F , кристаллического ГФУ (rтв, lтв, H); граничными 6 2 2 условиями по скорости и температуре (Q0, T0, Tw), временем технологического процесса (кон); 2) организуется глобальный расчетный цикл по времени с заданным шагом d и находятся соответствующие этому интервалу значения массового расхода dm UF6 [11]; 3) организуется внутренний расчетный цикл по условию (x ≤ L и dm UF6 > 0), где x – текущая координата по расчетной области, изменяющаяся в пределах 0 ≤ x ≤ L; L – длина охлаждаемой части десублиматора [11]. Внутри этого цикла вычисляются физико-химические характеристики газовой смеси, критерии подобия для процесса течения смеси Re, Pr, Nu и определяется коэффициент теплоотдачи . Учитывая, что на начальном участке охлаждения парогазовой смеси процесс протекает в нестационарном режиме, расчет десублимирующейся массы ГФУ находится с учетом пропорции: K To Ti , To T * (39) где Ti – текущая температура, K; T* – температура десублимации, K. Поправка K учитывается до момента времени, пока Ti > T*, в дальнейшем предполагается, что K = 1 и температура газовой смеси остается постоянной и равной T*, пока dm UF6 > 0. На основании найденных параметров вычисляется коэффициент массопередачи с учетом K. По значениям W и d раскладывается выделившийся материал ГФУ по боковой поверхности расчетной зоны и на эту величину уменьшается dm UF6 , а также увеличивается x. Внутренний цикл программы продолжает расчет с учетом нарастания слоя ГФУ и изменения температуры на поверхности этого слоя Ts (рисунок 2); 4) после окончания внешнего цикла строятся графики функции = f(x). Выводы Разработана математическая модель процесса охлаждения и десублимации ГФУ из парогазовой смеси, поступающей в десублиматор из реактора фторирования, которая позволяет качественно и количественно определить влияние всех факторов, указанных в исходных данных, на рассмотренные процессы. В качестве примера на рисунках 3, 4 приведены графики изменения температуры парогазовой смеси в зависимости от поперечной (y) и продольной (x) координат в кольцевом пространстве десублиматора в начальной нестационарной области охлаждения для случая подачи в десублиматор исходной смеси с массовой скоростью 4,3 кг/ч. Из графиков видно, что длина нестационарной зоны охлаждения парогазовой смеси до температуры десублимации ГФУ вдоль оси аппарата не превышает 0,1L. Из-за малой скорости газа (w = 0,06 м/с) и ламинарного режима течения парогазовой смеси в кольцевом сечении десублиматора (Re = 20) не происходит перемешивания газов в поперечном направлении (вдоль оси y). Поэтому в поперечном направлении теплоперенос в газовом потоке происходит только за счет теплопроводности. Длина зоны аппарата, в которой десублимируется весь ГФУ при температуре стенки десублиматора минус 30 С и загрузке десублиматора до 0,5Gmax по ГФУ, составляет 0,5L при отсутствии области нестационарного охлаждения парогазовой смеси (рисунок 5) и 0,8L – при ее присутствии (рисунок 6), а общая длина десублимационной части аппарата составляет L. При этом толщина слоя ГФУ на обеих стенках кольцевой полости составила 0,5h и 0,4h соответственно. Графики зон десублиматора, в которых десублимируется весь ГФУ при температуре стенки аппарата минус 30, минус 20, минус 10 и 0 С в присутствии области нестационарного охлаждения парогазовой смеси приведены на рисунке 6. x=0м 80 0,01 0,02 70 0,03 60 0,04 50 0,05 80 70 60 50 40 40 30 30 20 20 10 10 0,5h 0,4h 0 0 0,3h -10 -10 -20 -20 -30 -30 0 0,1 0,2 0,4 0,3 0,2 y = 0,1h 0,02 0,04 0,06 0,08 0,1L Продольная координата x Рисунок 4 – Зависимость температуры парогазовой смеси от продольной координаты при различных значениях y Толщина слоя десублимата 0,5h 0,2h 0 0,3 0,4 0,5h Поперечная координата y Рисунок 3 – Зависимость температуры парогазовой смеси от поперечной координаты при различных значениях x Толщина слоя ГФУ Температура t, С Температура t, С Из рисунке 6 видно, что длина зоны аппарата, в которой десублимируется весь ГФУ при загрузке десублиматора до 0,5Gmax по ГФУ в присутствии области нестационарного охлаждения, при температурах стенки десублиматора минус 20, минус 10 и 0 С, составляет 0,83L, 0,88L и 0,98L, соответственно, при общей длине десублимационной части аппарата L. При таких температурах десублимации толщина слоя ГФУ на обеих стенках кольцевой полости равна 0,77h, 0,70h и 0,65h соответственно при ширине кольцевого зазора h. 0,5h 0,4 0,3 0,2 0,1 0,1 0 0 0 0 0,25 0,50 0,75 L Продольная координата x Рисунок 5 – Зависимость толщины слоя десублимированного ГФУ от продольной координаты при отсутствии области нестационарного охлаждения парогазовой смеси при температуре стенки аппарата минус 30 С (- 30) С; 0,25 0,50 0,75 L Продольная координата x (- 20) С; (- 10) С; 0 С Рисунок 6 – Зависимость толщины слоя десублимированного ГФУ от продольной координаты при наличии области нестационарного охлаждения парогазовой смеси при различных температурах стенки аппарата Полученные данные следует в дальнейшем проверить в опытных условиях и на их основе уточнить разработанную модель десублимации ГФУ в кольцевом пространстве десублиматора. Список литературы 1 Лазарчук В.В., Буйновский А.С., Смолкин П.А., Софронов В.Л., Брендаков В.Н. Математическая модель процесса десублимации легколетучих фторидов металлов. // Современные неорганические фториды: Сб. трудов II Межд. Сибирского семинара ISIF-2006 по химии и технологии современных неорганических фторидов – INTER SIBFLUORINE-2006 – Томск, 2006. – 385 с. – С. 140-145. 2 Громов Б.В. Введение в химическую технологию урана. – М.: Атомиздат, 1978. – 336 с. 3 Галкин Н.П., Майоров А.А., Верятин У.Д. и др. Химия и технология фтористых соединений урана. – М.: Литература в области атомной науки и техники, 1961. – 348 с. 4 Перри Д. Справочник инженера-химика. Т. 1. – Л.: Химия, 1969. – 640 с. 5 Павлов К.Ф., Романов П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для ВУЗов / Под редакцией члена корреспондента АН СССР П.Г. Романова. – 9-е издание, переработанное и дополненное. – Л.: Химия, 1981. – 560 с. 6 Касаткин А.Г. Основные процессы и аппараты химической технологии: Учебник для ВУЗов. – М.: Химия, 1971. – 784 с. 7 Франк-Каменецкий Д.А. Диффузия и теплопередача в химической кинетике. – М.: Наука, 1987. – 492 с. 8 Левич В.Г. Физико-химическая гидродинамика. – М.: Издательство физикоматематической литературы, 1959. – 699 с. 9 Тепло- и массообмен. Теплотехнический эксперимент. Справочник. Под общ. ред. В.А. Григорьева и В.М. Зорина. – М.: Энергоиздат, 1982. – 512 с. 10 Самарский А.А., Гулин А.В. Численные методы. Для вузов. – М.: Наука, 1989. – 432 с. 11 Самарский А.А. и др. Разностные схемы с операторными множителями. – Минск: Инст. матем. моделирования Росс. ак. наук, Инст. математики Нац. академии наук Беларуси, 1998. – 442 с. 12 Смолкин П.А., Брендаков В.Н., Лазарчук В.В., Буйновский А.С. Моделирование процесса десублимации гексафторида урана // Технология и автоматизация атомной энергетики. Научные труды отраслевой НТК, посвященной 45-летию СГТИ. – Северск: СГТИ, 2004. – Т. 1. – С. 103-107. ISBN 5-93915-062-4.