Вагоны. Проектирование, устройство и методы испытаний. Л. Д

advertisement

ПРОЕКТИРОВАНИЕ, УСТРОЙСТВО

И МЕТОДЫ ИСПЫТАНИЙ

Под редакцией канд.

техн. наук Л. Д. КУЗЬМИЧА

МОСКВА

МАШИНОСТРОЕНИЕ 1978

ПРЕДИСЛОВИЕ

УДК 62

Авторы: Леонид Дмитриевич КУЗЬМИЧ, Александр Васильевич КУЗНЕЦОВ,

Борис Александрович РЖАВИНСКИЙ, Арон Львович СПИВАКОВСКИЙ,

Виктор Иванович КИРИЛЛОВ, Ханан Исаакович ПЕЙРИК, Борис Михайлович

МЫСЛИВЕЦ

Рецензенты д-р техн. наук С. В. ВЕРШИНСКИЙ и

канд. техн. наук И. Л. ШАРИНОВ

Вагоны. Под ред. Л. Д. Кузьмича, М., «Машиностроение», 1978.

376 с.

В книге впервые систематизированы сведения о параметрах и конструкции грузовых и пассажирских вагонов, а также вагонов пригородного и городского транспорта. Изложены основные данные, необходимые для проектирования, расчета и исследования конструкций

вагонов и их узлов. Описаны различные виды испытаний и методы их

анализа. Освещены вопросы дальнейшего перспективного развития

конструкций вагонов.

Книга предназначена для инженерно-технических работников,

занимающихся конструированием, исследованием и эксплуатацией

вагонов.

Табл. 24, ил. 145, список лит. 34 назв.

ИБ № 448

ВАГОНЫ

Редактор издательства О. Д. Горчакова

Технический редактор Т. И. Андреева

Корректор И. М. Борейша

Художник А. Н. Ковалева

Т-16278

Сдаио в набор 7/VII 1977 г. Подписано к печати 16/XI 1977 г Формат 60Х90'/и

Бумага типографская N° 1 Усл. печ. л. 23,5 Уч.-изд. л. 26,05 Тираж 6000 экз.

Заказ 379 Цена 1 р. 70 к.

Издательство «Машиностроение» 107885. ГСП. Москва, Б-78, 1-й

Басманный пер., 3

Ленинградская типография № 6 Союзполиграфпрома

прн Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

193144, Ленинград, С-144, ул. Моисеенко, 10

31£02-220 220-78 Издательство «Машиностроение», 1978 г.

038 (01)-78

Транспорту принадлежит важнейшая роль в экономической

системе страны. Железнодорожный транспорт занимает ведущее

место среди всех видов транспорта СССР. Около 75—80% всех

перевозок з стране осуществляется железнодорожным транспортом.

Объемы грузовых и пассажирских перевозок на железнодорожном транспорте систематически возрастают. Например,

только за 5 лет (1971—1975 гг.) грузооборот железных дорог нашей

страны возрос более чем на 735 млрд. ткм, или на 30%, а

пассажирооборот увеличился почти на 50 млрд. пассажиро-км, или

на 18%. В десятой пятилетке предусмотрено дальнейшее увеличение

грузооборота всех видов транспорта примерно на 30% и

пассажирооборота на 23%, в том числе на железнодорожном

транспорте соответственно на 22 и на 14—15%. Рост объема перевозок требует систематического повышения провозной и пропускной способностей железных дорог. Эту задачу можно решить

развитием сети дорог и усилением технической оснащенности

транспорта. В годы девятой и десятой пятилеток происходит

ускоренное техническое перевооружение железных дорог магистрального, промышленного и городского транспорта.

Важнейшим средством совершенствования работы железнодорожного транспорта является повышение технического уровня

подвижного состава, создание и внедрение новых высокоэффективных конструкций вагонов, обеспечение производства подвижного состава в количествах, соответствующих растущим потребностям народного хозяйства. В этих целях осуществляются многие

мероприятия, направленные на техническую реконструкцию

вагоностроительной промышленности, развитие производственных

мощностей, организацию производства и эксплуатации новых

прогрессивных видов подвижного состава. Проводятся работы по

совершенствованию путевого хозяйства железных дорог, развитию

служб ремонта и эксплуатации подвижного состава. Планомерно

идут научно-исследовательские и опытно-конструкторские работы

по созданию новых прогрессивных конструкций вагонов магистрального, промышленного и городского транспорта, обладающих

повышенными технико-экономическими характеристиками.

3

На вагоностроительных заводах организовано производство

вагонов принципиально новых типов —• специализированных грузовых вагонов для перевозки важнейших народнохозяйственных

грузов, комфортабельных пассажирских вагонов для скоростей

движения до 200 км/ч, современных вагонов метрополитена и трамвая и т. д. Разрабатываются и внедряются в производство и эксплуатацию новые конструкции важнейших узлов вагонов, новые

материалы и полуфабрикаты, позволяющие повысить технико-экономические показатели и эксплуатационную надежность подвижного состава. Уточняется и пересматривается действующая нормативно-техническая документация, внедряются новые стандарты

и технические условия.

В настоящей книге отражены современное состояние отечественного вагоностроения, основные задачи и перспективы его развития. Рассмотрены вопросы классификации вагонов, проведения

опытно-конструкторских работ по созданию новых вагонов и обоснования выбора важнейших параметров вагонов. Даны сведения о

применяемых материалах и основных требованиях, учитываемых

при проектировании вагонов и их узлов; указаны важнейшие

обоснования этих требований. Изложены технические характеристики, особенности устройства и назначения различных узлов и

элементов вагонов. Приведено краткое описание конструкции

важнейших видов подвижного состава. Рассмотрены основные задачи и методы проведения испытаний опытных образцов вагонов,

их узлов и элементов. Рассмотрен весь комплекс вопросов, связанных с проектированием современных вагонов. Некоторые известные теоретические положения и вспомогательные сведения

освещены в сжатой форме.

4

Глава I ОБЩИЕ

СВЕДЕНИЯ

§ 1. КРАТКИЙ ОБЗОР И ПЕРСПЕКТИВЫ РАЗВИТИЯ

ВАГОНОСТРОЕНИЯ В СССР

Первая русская железная дорога (Царскосельская) протяженностью 28 км была построена в 1837 г., но весь подвижной состав

для этой дороги был приобретен в Англии. Начало отечественного

вагоностроения было обусловлено строительством первой в России

магистральной двухпутной железной дороги Петербург—Москва,

строительство которой началось в 1843 г. Годом рождения отечественного вагоностроения является 1846 г., когда Александровский завод построил первые в России четырехосные грузовые и

пассажирские вагоны колеи 1524 мм. Кузова и рамы грузовых

вагонов были из дерева, и при грузоподъемности 8,2 тс вагоны

имели коэффициент тары ~0,95. Пассажирские вагоны также были

с деревянными кузовами, не имели отопления, умывальников и

туалетных отделений. К моменту открытия сквозного движения по

линии Петербург—Москва в 1851 г. Александровским заводом было

построено около 3000 грузовых вагонов (крытых и платформ) и 239

пассажирских вагонов.

Дальнейшее развитие отечественного вагоностроения было связано с расширением строительства железных дорог в России.

Наибольшее количество грузовых вагонов (30 596) в царской

России было построено в 1900 г., а пассажирских (2251) — в 1912 г.

К 1917 г. на железных дорогах России в основном имелись двухосные грузовые вагоны, грузоподъемность которых не превышала

16,5 тс, а в основном составляла 12,5—15 тс. В парке имелось

небольшое количество (2%) четырехосных вагонов грузоподъемностью около 40 тс. Средняя грузоподъемность вагонов грузового

парка составляла 15,1 тс. В конструкциях вагонов было широко

использовано дерево. Только небольшое количество грузовых

вагонов было оборудовано ручным тормозом и тормозными площадками. Автоматических тормозов не было.

Пассажирские вагоны были главным образом двухосные и трехосные. Как правило, они имели деревянные кузова, обшитые снаружи листовым железом. Для отопления в них обычно использовали примитивные чугунные или железные печи и лишь иногда —

индивидуальные котлы водяного отопления и централизованное

отопление от специальных вагонов-котельных. Вагоны в основном

освещали свечами. Все вагоны имели сквозную упряжь с винтовой

5

стяжкой и буферами. Вместе с тем на вагоностроительных заводах

и в железнодорожных мастерских в это время было предложено

много прогрессивных технических решений, сыгравших в дальнейшем важную роль в развитии железнодорожного транспорта

(четырехосные тележечные вагоны, туалеты и электроосвещение в

пассажирских вагонах, унификация параметров и технических

требований к вагонам, внедрение цельнокатаных колес и т. д.).

С самого начала возобновления вагоностроения в СССР (1924—

1926 гг.) в условиях нехватки металла было принято исключительно важное инженерное решение — изготовлять все вагоны со

стальными хребтовыми балками, обеспечивающими в дальнейшем

возможность перевода вагонов на автосцепку.

В первой пятилетке еще строили двухосные крытые вагоны,

платформы грузоподъемностью 20 тс и цистерны грузоподъемностью 25 тс, но уже наращивали темпы освоения производства

четырехосных крытых вагонов, платформ и цистерн грузоподъемностью 50 тс. Были начаты поставки саморазгружающихся полувагонов грузоподъемностью 60 тс, хопперов грузоподъемностью

25, 60 и 70 тс, вагонов-самосвалов (думпкаров) грузоподъемностью

35, 40 и 50 тс. В производстве вагонов стали широко применять

электросварку. Вагоны оборудовали автоматическими воздушными

тормозами с воздухораспределителем конструкции советского

изобретателя И. К. Матросова.

В 1935 г. было принято решение о проведении мероприятий,

обеспечивающих резкое увеличение производства грузовых вагонов. Кроме вагоностроительных заводов, было дополнительно

привлечено десять машиностроительных заводов, что позволило в

течение этого года изготовить 85 279 вагонов (в двухосном исчислении). В 1936 г. вступил в строй действующих крупнейший

завод по производству грузовых вагонов — Уральский вагоностроительный (УВЗ). В эти годы производство грузовых вагонов

становится крупносерийным поточным. Главным в организации

вагоностроения становится специализация вагоностроительных

заводов и налаживание устойчивых производственных связей

между ними. Были организованы специализированные тормозные

заводы, построен Бежицкий сталелитейный завод (БСЗ) для обеспечения вагоностроительных заводов крупным стальным литьем.

Средняя грузоподъемность вагонов железных дорог СССР в 1940 г.

составила 26,1 тс. Пассажирские вагоны продолжали еще строить с

деревянными кузовами, но уже с мощными стальными рамами.

Вагоны были четырехосными длиною 20,2 м с электрическим

освещением, индивидуальным водяным отоплением, с мягкими и

жесткими плацкартными местами для лежания и т. п. Технический

уровень и комфортные условия пассажирских вагонов были резко

повышены, что позволило получить на Всемирной промышленной

выставке в Париже (1937 г.) золотую медаль «Гран-При» за

конструкцию

мягкого

спального

вагона,

построенного

Ленинградским вагоностроительным заводом (ЛВЗ). Были

6

построены и испытывались опытные партии цельнометаллических

пассажирских вагонов длиною 25 м с различными планировками. С

1928 г. начали строить электропоезда с цельнометаллическими

вагонами длиною 19,3 м для электрифицированных пригородных

железных дорог, а с 1934 г. — цельнометаллические вагоны для

Московского метрополитена. В 1940 г. было начато производство

новых скоростных цельнометаллических вагонов трамвая.

В 1930 г. было организовано Центральное вагоно-конструкторское бюро (ЦВКБ), реорганизованное впоследствии в Центральное

вагоно-проектное бюро (ЦВПБ), которое занималось проектированием и развитием конструкций вагонов всех типов. ЦВПБ

разработало около 50 конструкций новых вагонов, которые строили

многие вагоностроительные заводы. Разработанные в ЦВПБ четырехосные вагоны цельносварной конструкции с автосцепкой и автоматическими тормозами явились основой современного вагонного

парка железных дорог СССР. Были разработаны нормы проектирования вагонов и технические требования к сварным конструкциям вагонов, положено начало стандартизации и унификации в

вагоностроении. В 1933 г. было организовано Научно-исследовательское бюро вагоностроения (НИБ), которое было научным

центром отечественного вагоностроения до 1961 г. в дальнейшем

(ВНИИВ). Все новые конструкции вагонов стали подвергать всесторонним испытаниям, что способствовало постановке на серийное производство уже отработанных конструкций.

В настоящее время вагоностроительная промышленность СССР

имеет около 20 предприятий, основные из которых следующие:

Калининский ордена Ленина вагоностроительный завод имени

М. И. Калинина (КВЗ), являющийся ведущим предприятием по

выпуску пассажирских вагонов локомотивной тяги;

Рижский ордена Трудового Красного Знамени вагоностроительный завод (РВЗ), выпускающий электропоезда, дизель-поезда

и трамваи;

Ленинградский орденов Октябрьской Революции и Красной

Звезды вагоностроительный завод им. И. Е. Егорова (ЛВЗ), специализирующийся на выпуске вагонов метрополитена и пассажирских вагонов;

Уральский дважды ордена Ленина, орденов Красного Знамени,

Отечественной войны и Трудового Красного Знамени вагоностроительный завод им. Ф. Э. Дзержинского (УВЗ), являющийся ведущим предприятием по полувагонам, тележкам и автосцепному

оборудованию;

Алтайский вагоностроительный завод (АВЗ), выпускающий

крытые грузовые вагоны;

_Крюковский ордена Октябрьской Революции вагоностроительный завод (КрВЗ), производящий полувагоны и вагоны типа

хоппер;

Днепродзержинский ордена Знак Почета вагоностроительный

завод им. газеты «Правда» (ДВЗ), выпускающий универсальные

7

платформы и различные специализированные грузовые вагоны

для магистральных и промышленных железных дорог;

Калининградский вагоностроительный завод (KjrB3), являющийся ведущим предприятием по выпуску вагонов-самосвалов

(думпкаров);

Демиховский машиностроительный завод (ДМЗ), специализирующийся на производстве различных вагонов узкой колеи;

Кадиевский вагоностроительный завод (КдВЗ), изготовляющий

универсальные платформы, специализированные вагоны и транспортеры;

Абаканский вагоностроительный завод (АбВЗ), начавший выпуск платформ для перевозки контейнеров, большегрузных универсальных контейнеров и другой продукции;

Бежицкий сталелитейный завод (БСЗ), специализирующийся на

выпуске стальных отливок тележек и автосцепных устройств;

Кременчугский завод литья и штамповок (КЛИШ), производящий стальные отливки тележек;

Московский завод машин и приборов для железнодорожного

транспорта (МТЗ) — ведущее предприятие по производству тормозных приборов и оборудования для подвижного состава;

Первомайский завод машин и приборов для железнодорожного

транспорта (ПТЗ), специализирующийся на производстве компрессоров и тормозного оборудования;

Ждановский ордена Ленина и ордена Октябрьской Революции

завод тяжелого машиностроения им. 50-летия Великой Октябрьской социалистической революции (ЖЗТМ) — ведущий завод по

изготовлению железнодорожных цистерн;

Брянский орденов Ленина и Трудового Красного Знамени машиностроительный завод (БМЗ) — ведущее предприятие по производству рефрижераторных вагонов;

Мытищинский орденов Октябрьской Революции и Отечественной войны машиностроительный завод (ММЗ), являющийся ведущим заводом по вагонам метрополитена;

Усть-Катавский орденов Трудового Красного Знамени и Знак

Почета вагоностроительный завод им. С. М. Кирова (УКВЗ),

специализирующийся на выпуске вагонов трамвая.

Кроме перечисленных, к производству вагонов и комплектующего оборудования привлечены и некоторые другие заводы Минтяжмаша, МПС, электротехнической и металлургической промышленности.

Научные исследования, опытно-конструкторские работы и достигнутый высокий индустриальный уровень вагоностроительных

заводов позволили осуществить следующие серьезные мероприятия

по повышению технического уровня вагонов:

прекращение постройки грузовых вагонов с поясными тележками и переход на выпуск всех вагонов широкой колеи на тележках

с литыми боковыми рамами и надрессорными балками, что

8

значительно повысило эксплуатационную надежность грузовых

вагонов;

прекращение оборудования грузовых вагонов широкой колеи

чугунными колесами и переход на применение стальных цельнокатаных колес;

внедрение роликовых подшипников в буксах пассажирских и

грузовых вагонов, что резко снизило количество отцепок вагонов в

эксплуатации вследствие неисправностей букс;

широкое использование в вагоностроении низколегированной

стали повышенной прочности, что позволило снизить массу грузовых вагонов, повысить их грузоподъемность и эксплуатационную надежность;

перевод всех вагонов широкой колеи на автосцепку;

внедрение композиционных тормозных колодок, новых тормозных приборов и устройств, обеспечивающих снижение тормозных

путей и повышение срока службы ходовых частей;

применение новых методов сварки, прогрессивных технологических процессов, новых отделочных и теплоизоляционных материалов, качественных лакокрасочных покрытий и т. д.

В последние годы грузоподъемность четырехосных крытых

вагонов, полувагонов и платформ увеличена до 65 тс. Разработаны

конструкции восьмиосных полувагонов грузоподъемностью 125 тс,

восьмиосных цистерн грузоподъемностью 120 тс, специализированных вагонов для перевозки цемента, минеральных удобрений, гранулированной сажи, зерна, горячих окатышей, агломерата, легковых автомобилей. Созданы конструкции большегрузных контейнеров, транспортеров грузоподъемностью до 500 тс, думпкаров

грузоподъемностью до 180 тс, специализированных цистерн для

перевозки кислот, сжиженных газов, пищевых продуктов, сыпучих

и вязких грузов.

С 1965 г. прекращено производство изотермических грузовых

вагонов с устаревшей льдосоляной системой охлаждения и в серийное производство внедрены пятивагонные рефрижераторные

секции с современной машинной системой охлаждения. Такие

секции обеспечивают хорошую сохранность перевозимых грузов.

Значительный качественный скачок сделало пассажирское вагоностроение—осуществлен переход на постройку вагонов с цельнометаллическими кузовами длиною 23,6 м. Часть этих вагонов оборудована установками для кондиционирования воздуха. Все серийно выпускаемые пассажирские вагоны рассчитаны на эксплуатацию со скоростями до 160 км/ч. На Рижском вагоностроительном

заводе организовано производство электропоездов постоянного и

переменного тока, рассчитанных на эксплуатацию со скоростями

До 130 км/ч. Важное значение имела организация на этом заводе

производства отечественных дизель-поездов для местного сообщения. На Рижском и Усть-Катавском вагоностроительных заводах

развивается производство современных вагонов трамвая, а на ММЗ

и лвз — усовершенствованных вагонов метрополитена.

9

В 1961 г. научно-исследовательское бюро вагоностроения

(НИБ) было реорганизовано во Всесоюзный научно-исследовательский институт вагоностроения (ВНИИВ), на который были

возложены функции головного института по осуществлению важнейших научно-исследовательских работ в области создания новых

вагонов прогрессивных типов, а также совершенствования и

унификации выпускаемых вагонов. Наряду с созданием института

были укреплены конструкторские и технологические службы

заводов.

Вопросам дальнейшего развития советского вагоностроения

были посвящены многие решения правительственных органов.

Сейчас вагоностроение нашей страны находится на стадии ускоренного технического развития: созданы пассажирские вагоны и

электропоезда, рассчитанные на скорость 200 км/ч; построены грузовые вагоны повышенной грузоподъемности; создаются высокоэффективные специализированные вагоны магистрального, городского и промышленного транспорта и т. д. Ежегодный выпуск

грузовых вагонов достигает 70—75 тыс.

Дальнейшее развитие вагоностроения тесно связано с прогрессом железнодорожного транспорта и всего народного хозяйства

страны. В целях своевременного выявления и обеспечения потребностей страны в подвижном составе научные организации и заводы

систематически проводят исследования по изысканию перспективных конструктивных решений, обоснованию параметров и типажа

новых вагонов, разработке методов расчета и испытаний, определению долгосрочных планов развития вагоностроения. Важное значение имеют также работы по определению прогрессивных требований к материалам, элементам и оборудованию вагонов, производимым в смежных отраслях промышленности, к выбору и внедрению новых видов материалов и оборудования. Необходимы испытания новых вагонов, текущее улучшение их конструкции и повышение эксплуатационных качеств узлов и элементов выпускаемых

вагонов, совершенствование нормативно-технической базы вагоностроения, усиление роли стандартизации и унификации, повышение

технического уровня и планомерное управление качеством

продукции. Одновременно идут работы по совершенствованию технологии производства вагонов, изысканию и внедрению новых

технологических процессов, оборудования и оснастки, способствующих сокращению материалоемкости и трудоемкости производства, повышению уровня качества и надежности вагонов и т. д.

Научно-исследовательские работы по проблемам вагоностроения координируются и проводятся ВНИИВ, его филиалами и

ЦНИИ МПС с участием других организаций и вагоностроительных

заводов. Важное значение имеет улучшение координации этих

исследований, повышение их целенаправленности и ускорение

сроков внедрения результатов исследований в производство.

10

разработанными ВНИИВ прогнозами установлены осноЁные

направления развития вагоностроения СССР на перспективу. К

числу важнейших направлений относят следующие:

повышение грузоподъемности и вместимости грузовых вагонов

благодаря лучшему использованию допускаемых осевых и погонных нагрузок на путь, а также размеров по основному габариту Т;

совершенствование параметров вагонов с целью их оптимального соответствия структуре и свойствам перевозимых грузов, а

также условиям перевозок на железнодорожном транспорте;

развитие парка специализированных грузовых вагонов магистрального и промышленного транспорта, обеспечивающих сохранность грузов и повышение производительности труда в перевозочном процессе;

систематическое повышение эксплуатационной надежности вагонов и их узлов, связанное с увеличением интенсивности работы

транспорта, повышением скоростей движения, веса поездов и т. д.;

увеличение вместимости, улучшение динамических характеристик и повышение скоростей движения пассажирских вагонов

магистрального и городского рельсового транспорта;

улучшение технико-экономических показателей пассажирских

вагонов, комфортных и санитарно-гигиенических условий;

обеспечение безопасности пассажирских перевозок;

уменьшение массы конструкции вагонов в результате применения высокопрочных сталей и алюминиевых сплавов с хорошими

антикоррозионными свойствами, новых синтетических материалов,

более совершенных конструктивных решений и внедрения новых

технологических процессов;

совершенствование характеристик узлов ходовых частей, тормоза, автосцепного и электрического оборудования вагонов, а

также повышение их экономичности в эксплуатации;

дальнейшее развитие унификации и стандартизации вагонов, их

узлов и деталей.

Конструкции создаваемых вагонов должны обеспечивать комплексную механизацию и автоматизацию погрузо-разгрузочных

работ. Эти конструкции необходимо увязывать с конструкцией

прогрессивных средств механизации грузовых операций. Вагоны

должны быть в максимальной степени приспособленными для

текущего обслуживания, механизированной уборки, очистку,

осмотра и ремонта. Важнейшее значение имеют вопросы всемерной

рационализации и автоматизации производства вагонов с целью

сокращения трудовых и материальных затрат на их изготовление,

обеспечения стабильного и высокого качества всех узлов и элементов конструкции. Объем производства вагонов должен соответствовать возрастающим потребностям народного хозяйства

страны, для чего необходимо развивать производственные мощности и увеличивать выпуск комплектующего оборудования и

материалов.

11

§ 2. КЛАССИФИКАЦИЯ ВАГОНОВ И ИХ ОСНОВНЫЕ

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Вагоны по своему назначению делят на две основные группы —

пассажирские и грузовые. По условиям эксплуатации их можно

классифицировать следующим образом:

вагоны магистральные, служащие для перевозки пассажиров и

грузов по сети железных дорог Министерства путей сообщения

(МПС);

вагоны промышленного транспорта, предназначенные для эксплуатации на внутризаводских и других промышленных рельсовых

путях; если вагоны промышленного транспорта отвечают и

требованиям, предъявляемым к магистральным вагонам, то по

согласованию с МПС их можно эксплуатировать без ограничения

(или с некоторыми ограничениями) и на магистральных железных

дорогах МПС;

вагоны городского транспорта, обеспечивающие перевозку пассажиров и грузов по городским и, в ряде случаев, пригородным

железнодорожным путям — наземным и подземным.

Вагоны также делят на вагоны широкой и узкой колеи.

Пассажирские вагоны магистральных железных дорог делят на

несамоходные вагоны локомотивной тяги и самоходные.

К вагонам локомотивной тяги относят следующие вагоны:

дальнего следования (купированные или открытого типа) —

для перевозки пассажиров на большие расстояния; в зависимости

от оборудования спальных мест для лежания их называют жесткими или мягкими;

межобластного сообщения — для перевозки пассажиров на

сравнительно небольшие расстояния (до 800—1000 км), главным

образом в дневное время;

пригородного сообщения — для перевозки пассажиров на небольшие расстояния в пределах пригородных зон городов и рабочих поселков;

вагоны-рестораны, обеспечивающие организацию питания пассажиров в пути следования при дальних перевозках;

багажные — для перевозки багажа пассажиров дальнего следования, а также багажа, отправляемого пассажирской скоростью;

почтовые — для перевозки почтовых грузов (писем, посылок и

т. д.);

почтово-багажные — для выполнения комбинированной функции почтовых и багажных вагонов на участках железных дорог с

небольшими пассажирскими перевозками;

вагоны для туристов (двухэтажные), имеющие на первом этаже

купе отдыха со спальными местами, а на втором этаже — салон с

креслами под остекленным куполом;

вагоны-электростанции, предназначенные для централизованного питания электроэнергией (в поездах дальнего следования)

12

всех систем пассажирских вагонов, не имеющих индивидуального

источника электроснабжения;

специальные вагоны — вагоны-лаборатории, служебные, санитарные, вагоны-клубы, вагоны-выставки и др.

К самоходным магистральным пассажирским вагонам относят

следующие вагоны:

электропоездов — главным образом для пригородного и местного сообщения;

дизель-поездов — для пригородного и местного сообщения на

неэлектрифицированных линиях;

автомотрисы (автономные самоходные вагоны) — для перевозки

пассажиров на участках железных дорог с небольшими пассажирскими перевозками.

К грузовым вагонам магистральных железных дорог относят:

универсальные — для перевозки грузов широкой номенклатуры;

специализированные — для перевозки одного или нескольких

близких по характеру грузов.

По типам конструкции различают:

платформы — для перевозки длинномерных и громоздких грузов, контейнеров, леса, металлопроката, автомашин и других грузов, не требующих защиты от атмосферных воздействий;

полувагоны — для перевозки руды, угля, лесоматериалов и

других грузов, не требующих защиты от атмосферных воздействий;

крытые вагоны — для перевозки зерна, упакованных штучных

и ценных грузов, скота и других грузов, нуждающихся в защите от

атмосферных воздействий;

цистерны — для перевозки жидкостей (нефтепродуктов, кислот,

сжиженных газов), некоторых порошкообразных сыпучих грузов и

т. п.;

хопперы и бункерные саморазгружающиеся вагоны — для перевозки массовых сыпучих, порошкообразных, кусковых и полужидких грузов;

изотермические вагоны — для перевозки скоропортящихся,

главным образом пищевых грузов (мяса, рыбы, молока, фруктов и

т. п.);

транспортеры (специальные многоосные вагоны) — для перевозки таких грузов, которые по габаритным размерам или массе

невозможно перевозить в обычных вагонах.

Пассажирские и грузовые магистральные вагоны могут быть

как общесетевыми, так и с ограниченной сферой применения,

главным образом в зависимости от их габаритных размеров.

К вагонам промышленного транспорта относят вагоны-думпкары, саморазгружающиеся вагоны-самосвалы, предназначенные

главным образом для горнорудных предприятий и угольных разработок, а также все специальные грузовые вагоны, эксплуатируемые на промышленных предприятиях без права выхода (или с

правом выхода) на магистральные пути МПС.

13

К вагонам городского транспорта относят:

трамвайные вагоны — для перевозки населения (в городах и

ближайших пригородах) по рельсовым путям, оборудованным

контактной подвеской;

вагоны метрополитена — для массовой перевозки пассажиров

на линиях метрополитена, оборудованных третьим токоведущим

рельсом.

Всем вагонам, находящимся в серийном производстве, обязательно присваивают номер модели, который состоит из двух частей:

первая часть содержит два знака — номер подгруппы и вид согласно общесоюзному классификатору промышленной и сельскохозяйственной продукции; вторая часть содержит индекс конструкторской документации изделия. Граничные значения индексов для каждого предприятия устанавливает ВНИИВ.

Конкретные эксплуатационные и технико-экономические характеристики вагонов зависят от обоснованного выбора их параметров и конструктивного исполнения. Наиболее важными параметрами, характеризующими эффективность грузовых вагонов,

являются грузоподъемность, вес тары, количество осей, объем

кузова, площадь пола, длина вагона и другие его линейные размеры, а также производные этих параметров — коэффициент тары,

удельный объем или удельная площадь, нагрузка от колесной пары

на рельсы (осевая нагрузка) и погонная нагрузка на путь.

Первостепенное значение имеет проблема снижения тары вагонов, так как ее решение позволяет снизить затраты материалов на

изготовление вагонов, сократить расходы в эксплуатации на

перевозку тары вагонов и повысить их грузоподъемность в пределах допускаемой нагрузки от колесной пары на рельсы. Все это

способствует увеличению провозной способности железных дорог.

Снижения тары вагонов при одновременном повышении грузоподъемности и эксплуатационной надежности можно достигнуть в

результате более рациональной конструкции узлов и деталей;

уменьшения динами шских усилий совершенствованием ходовых

частей и поглощающих аппаратов автосцепки; применения низколегированных сталзй повышенной прочности и коррозионной

стойкости, высокопрочных алюминиевых сплавов и пластмасс. Эту

задачу можно также решить, совершенствуя технологию изготовления вагоноз, применяя прогрессивные методы сварки и

сборки узлов, поверхностное упрочнение, оплавление и обработку

наиболее ответственных сварных швов, точное литье и т. д. Эффективность снижения тары характеризуют коэффициентом тары —

отношением веса тары вагона к грузоподъемности. Различают:

технический или конструктивный коэффициент тары kT = T/P,

где Т — вес тары; Р — номинальная грузоподъемность;

погрузочный коэффициент тары, учитывающий фактическое

использование грузоподъемности вагона, kn = Т/Рλ, где λ —

коэффициент использования грузоподъемности; Рλ — статическая нагрузка вагона;

14

эксплуатационный коэффициент тары, учитывающий степень

использования вагона с учетом дальности перевозок и порожнего

пробега

T (1 ïîð )

,

ký

Ðäèí

где апор — коэффициент порожнего пробега; Рдин — средняя динамическая нагрузка груженого вагона, определяемая делением

тонно-километровой работы на пробег в вагоно-километрах.

При проектировании и эксплуатации вагонов следует стремиться к тому, чтобы все три коэффициента тары имели минимальное значение и по возможности мало различались.

Коэффициенты тары в значительной мере зависят от удельного

объема или удельной площади. Удельным объемом называют отношение объема кузова к грузоподъемности вагона:

Vï

V

Vó

P

Ð

где V — полный расчетный объем кузова, м3; Р — грузоподъемность, тс; Vn — полезный объем, м3; φ — коэффициент использования

расчетного объема, φ = Vп/V.

Для платформы характерным параметром является удельная

площадь — отношение площади пола к номинальной грузоподъемности:

Vï

F

'

Fó

P

F H

где F — полная площадь пола, м2; Н — высота груза, м.

Для специализированных вагонов, предназначенных для перевозки груза с одинаковым удельным (объемным) весом у, тс/м3,

необходимый удельный объем или удельную площадь определяют

из выражений

Vï

1

Vó

H

Для универсальных вагонов, рассчитанных на перевозку грузов

большой номенклатуры, трудно добиться полного использования

объема и грузоподъемности при перевозке различных грузов.

Поэтому для универсальных вагонов Vy и fy определяют как

оптимальные величины для всего грузооборота (по методике и

формулам, предложенным Л. А. Коганом).

По приведенным формулам устанавливают долю в грузоооороте

и необходимые при перевозке удельные объемы Ку.г и удельные

площади fу6 каждого груза, планируемого для перевозки в вагоне

данного типа. Сгруппировав грузы, близкие по значениям Vу.г

15

и fу.г, определяют степень использования λ грузоподъемности вагона

в зависимости от Vy и f. Тогда

где аи — доля в грузообороте грузов, при перевозке которых используется грузоподъемность вагона при данных Vу и fу, ан — доля в

грузообороте грузов, при перевозке которых, недоиспользуется

грузоподъемность вагона при данных Vy и fу

Коэффициент λ использования грузоподъемности и соответственно средневзвешенные статические и динамические нагрузки

можно также рассчитать, корректируя статическую нагрузку в зависимости от изменения полезного объема (для одних грузов) или

площади (для других грузов) и предельной грузоподъемности (для

остальных грузов).

Оптимальным удельным объемом Vу.опт является объем, соответствующий минимальным приведенным затратам, определяемым

выражением

С + ЕнК,

где С — себестоимость перевозок; К — капитальные затраты на

внедрение нового вагона; Ен — нормативный коэффициент эффективности.

Одним из важнейших параметров вагона является грузоподъемность. Увеличение грузоподъемности позволяет повысить производительность вагона в единицу времени, увеличить веса поездов,

улучшить использование мощности локомотивов и станционных

устройств, снизить расходы на маневровую работу, текущее содержание, обслуживание вагонов и т. д. В конечном счете все это

приводит к увеличению провозной способности железных дорог и

снижению себестоимости перевозок. В современных условиях

повышение статической нагрузки вагонов на 1 % позволяет увеличить средний вес грузового поезда (нетто) примерно на 15 тс, а

повышение веса поезда на 10% сокращает себестоимость перевозок примерно на 2%.

Грузоподъемность можно определять исходя из структуры

грузооборота и рационального использования габарита подвижного состава. Тогда

Где Vгаб — возможный объем кузова по габариту, м3; Vу.опт –

оптимальный удельный объем, определенный для данного грузооборота,м3/тс.

Грузоподъемность можно также определять по допускаемой осевой

нагрузке. Тогда

где Р0 — допускаемая осевая нагрузка, тс; т — количество осей в вагоне;

kT — технический коэффициент тары вагона.

Наконец, грузоподъемность можно определять исходя из допускаемой максимальной нагрузки вагона, приходящейся на 1 м пути

(погонной нагрузки). Тогда

где L — проектная длина вагона по осям сцепления автосцепок, м; qn —

допускаемая погонная нагрузка на путь от брутто вагона, тс/м.

Экономичность вагона зависит от его конструкции, которая должна

иметь минимальную стоимость и обладать высокими эксплуатационными качествами. Особенно важное значение имеет степень

приспособленности вагона для быстрого выполнения погрузочноразгрузочных операций с минимальными затратами труда. Данные

эксплуатации показывают, что грузовой вагон в среднем около 35%

времени оборота находится в простое под погрузкой и выгрузкой.

Поэтому совершенствование конструкции грузовых вагонов должно

быть направлено на сокращение доли времени оборота, затрачиваемого

на .погрузочно-разгрузочные операции.

Основные линейные размеры грузового вагона необходимо

определять из условия вписывания в заданный габарит, удобной

погрузки и выгрузки, рационального размещения и обеспечения

сохранности грузов, наилучшего взаимодействия с другим подвижным

составом и максимального использования допускаемых осевых и

погонных нагрузок на путь.

Важнейшие параметры пассажирских вагонов следующие: вес тары;

вместимость (расчетная населенность); линейные размеры (длина и др.);

скорость движения; ускорение разгона и т. д. Для сравнения различных

конструкций удобны такие удельные показатели, как масса тары на одно

пассажирское место (на одного расчетного пассажира), масса тары на

единицу длины или площади горизонтальной проекции вагона,

вместимость на единицу длины, мощность тяговых двигателей на ось, и

т. д.

При оценке технико-экономических показателей пассажирских

вагонов необходимо учитывать уровень их комфортабельности,

обеспечения эргономических, санитарных и эстетических требований.

Естественно, например, что вес тары и стоимость вагона с

кондиционированием воздуха будет выше, чем те же параметры

17

16

вагона с обычной вентиляцией. Однако и проезд в таком вагоне

значительно удобнее. Возникают определенные трудности при количественной оценке экономической эффективности мероприятий

по совершенствованию конструкции пассажирских вагонов, направленных на улучшение комфортно-санитарных условий проезда,

увеличение его скорости и безопасности движения. Поэтому во

многих случаях пока не удается получить абсолютную техникоэкономическую характеристику новой конструкции в конкретной

форме народнохозяйственного эффекта и строго экономически

обосновать выбор оптимальных параметров пассажирских вагонов.

Исследования по разработке более совершенных методов оценки

экономической эффективности пассажирских вагонов проводятся

во ВНИИВ и других организациях.

В эксплуатации определяющим показателем совершенства конструкции вагона является себестоимость перевозок груза или пассажиров в заданных условиях. В общем случае критерием оптимальности конструкции вагона являются минимальные приведенные народнохозяйственные затраты на выполнение транспортных

операций расчетного объема. Лучшим считают вагон с параметрами, при которых приведенные затраты наименьшие, а народнохозяйственный экономический эффект — наибольший.

Народнохозяйственный экономический эффект от производства

и использования нового или усовершенствованного вагона

(1)

где Цб — цена базисного вагона (руб.), скорректированная с учетом

фактических затрат, соответствующих году начала освоения

производства нового вагона, и установленного для вагона этого

типа норматива рентабельности; а — коэффициент эквивалентности, характеризующий относительное изменение производительности нового вагона с учетом расчетного срока службы вагона;

∆С — изменение себестоимости производства одного нового вагона

(в год начала его освоения) по сравнению с базисным; Ен — нормативный коэффициент эффективности в отрасли вагоностроения;

∆К — удельные дополнительные капитальные затраты, связанные с

созданием и организацией производства нового вагона; И'6 и И'н —

годовые текущие издержки без учета отчислений на амортизацию

соответственно базисного и нового вагонов; Рам н — коэффициент

отчислений на реновацию при использовании нового вагона; Е'н—

нормативный коэффициент эффективности для жел.-дор. транспорта;

К'б и К'н — дополнительные капитальные затраты, сопутствующие

применению соответственно нового и базисного вагонов, исходя из

объема перевозок при использовании нового вагона.

18

Коэффициент

(2)

где Пн и Пб — годовая производительность вагона, соответственно

нового и базового; Тн и Тб — срок службы соответственно нового и

базового вагона с учетом его морального износа. Для грузовых,

почтовых и багажных вагонов

(3)

где

— средняя динамическая нагрузка груженого вагона; R'

— рейс груженого вагона; kp — коэффициент, учитывающий время

нахождения вагона вне рабочего парка; 0В — оборот вагона.

Для пассажирских вагонов

(4)

где М — средняя населенность вагона; S — среднесуточный пробег

вагона.

Важным параметром, учитываемым при проектировании новых

вагонов, является лимитная цена, которая служит экономическим

показателем предельно допустимого уровня народнохозяйственных

затрат с учетом технико-экономических показателей нового

изделия. Лимитная цена

(5)

где В — коэффициент удешевления, связанный со снижением издержек производства нового изделия после освоения его серийного

выпуска (обычно В = 0,8-^0,95).

Оптовую цену на новый вагон устанавливают с учетом нормативной рентабельности. Как правило, оптовая цена существенно

ниже лимитной цены.

19

Глава II

ОСНОВНЫЕ ИСХОДНЫЕ ДАННЫЕ ДЛЯ

ПРОЕКТИРОВАНИЯ ВАГОНОВ

§ 3. ПРОЦЕСС СОЗДАНИЯ НОВЫХ ВАГОНОВ

Вагоны являются важнейшим элементом железнодорожной

транспортной системы. Для наилучшего обеспечения наиболее

экономичной, слаженной и эффективной работы транспорта элементы транспортной системы должны отвечать определенным

взаимоувязанным требованиям. В общем случае к вагонам предъявляют требования, предусматривающие обеспечение:

надежной и безопасной эксплуатации в заданных условиях;

необходимых технико-экономических показателей перевозки;

прогрессивных технических характеристик и параметров;

необходимого взаимодействия с другими видами подвижного

состава;

согласованности с конструкцией и параметрами пути, сооружений средств сигнализации и связи, погрузочно-разгрузочных

устройств, ремонтных предприятий и т. п.

При разработке конкретной конструкции вагона учитывают

также различные дополнительные и специальные требования, связанные с типом вагона, его назначением, сферой эксплуатации и

другими условиями.

Последовательность этапов создания и постановки на промышленное производство новых вагонов определена ГОСТ 15.001—73.

Для определения возможности и сроков создания вагонов новой

конструкции и их экономической целесообразности заказчик при

выявлении технической потребности в поставке новых вагонов составляет заявку с указанием лимитной (максимальной) цены.

Заявку на важнейшие изделия (вагоны новых типов) подписывает

руководство министерства-заказчика, а на остальные изделия

(узлы, элементы) — руководство соответствующего управления

или объединения. Заявку направляют ведущему институту

(ВНИИВ) и предполагаемому заводу-изготовителю, которые в месячный срок подготовляют заключение. С заключением института

заявку представляют в Министерство тяжелого и транспортного

машиностроения (Минтяжмаш) для принятия решения.

Конструкторскую документацию на новые вагоны разрабатывают в соответствии с требованиями стандартов Единой системы

конструкторской документации (ЕСКД). Последовательность разработки конструкторской документации принимают в соответствии

20

с ГОСТ 2.103—68 «Стадии разработки», а характер и содержание

документации — в соответствии с ГОСТ 2.102—68 «Виды и комплектность конструкторских документов».

Первой стадией конструкторской разработки документации

является составление технического задания. Основные требования

к разработке, согласованию и утверждению технических заданий

определены ГОСТ 15.001—73. Техническое задание является исходным документом для разработки конструкции и технической документации. Как правило, техническое задание разрабатывает головной проектировщик изделия (ведущий институт или завод).

Техническое задание может разработать и организация заказчика

до включения данной работы в план организации поставщика,

однако впоследствии его согласовывают с разработчиком в установленном порядке. Техническое задание на создание новых вагонов согласовывают с заказчиком и другими заинтересованными

организациями, а затем представляют на утверждение в Минтяжмаш или в установленные им организации. Если создание нового

вагона возможно только при наличии соответствующих новых

комплектующих изделий, то одновременно разрабатывают заявки и

технические задания на такие изделия.

Техническое предложение — совокупность конструкторских документов, содержащих технические и технико-экономические обоснования целесообразности разработки изделия на основании

анализа технического задания и различных возможных вариантов

создания данного вагона (узла, элемента), сравнительной оценки

различных решений с учетом конструктивных и эксплуатационных

особенностей, а также патентных материалов. Техническое

предложение разрабатывает завод-изготовитель. После согласования и утверждения оно служит основанием для разработки эскизного (технического) проекта. В практике вагоностроения этап

технического предложения часто опускают, т. е. на основе технического задания сразу разрабатывают эскизный (или технический)

проект.

Эскизный проект — совокупность основных конструкторских

документов, которые содержат характеристику принципиальных

конструктивных решений и дают общее представление об устройстве вагона и его главных узлов, а также определяют назначение,

важнейшие параметры и габаритные размеры разрабатываемой

конструкции.

Эскизный проект после обсуждения, согласования и одобрения

служит основой для разработки технического проекта и рабочей

конструкторской документации. Иногда для ускорения сроков

создания новой техники эскизный проект можно не выполнять,

если основные принципиальные параметры разрабатываемого

вагона достаточно ясны из согласованного ранее технического

задания или технического предложения.

Технический проект — важнейшая творческая стадия создания

новой конструкции вагона. Технический проект должен со-

21

держать окончательные технические решения по всем узлам и основным элементам конструкции и давать полное представление об

устройстве вагона, работе его механизмов и систем, применяемых

материалах, стандартных и заимствованных деталях и т. д. На

стадии технического (или эскизного) проекта выполняют необходимые (в том числе технико-экономические) расчеты, исследования и обоснования. В отдельных случаях изготовляют модели и

макетные образцы вагона или его узлов и проводят их испытания.

Объем и содержание технического проекта должны соответствовать

ГОСТ 2.102—68 и быть достаточными для разработки рабочей

конструкторской документации. На стадии технического проекта

составляют проект карты технического уровня (ГОСТ 2.116—71) и

согласовывают применение покупных изделий (ГОСТ 2.117—71).

В процессе конструкторской разработки необходимо анализировать и использовать результаты специальных научно-исследовательских работ, достижения отечественной и зарубежной науки и

техники, данные патентной и технической информации, рекомендации отраслевых и смежных НИИ, сведения об эксплуатационной надежности и аттестации качества вагонов-аналогов, технические требования заказчика и т. п.

На всех этапах конструкторской разработки необходимо проверять вагон в целом, отдельные его узлы и агрегаты на патентоспособность и своевременно оформлять заявки на изобретения.

При разработке конструкции вагона следует предусматривать

применение прогрессивных материалов, способов изготовления и

монтажа, стандартизированных и унифицированных деталей, а

также экономичных норм расхода материалов. При конструировании необходимо учитывать действующие нормы для расчета и

проектирования вагонов, стандарты и другую нормативно-техническую документацию.

Разработанный технический проект вагона завод направляет на

экспертное заключение головному отраслевому институту —

ВНИИВ. По результатам экспертизы составляют заключение,

вместе с которым завод представляет технический проект на согласование заказчику. После этого согласования технический

проект утверждает руководство завода-разработчика или вышестоящая организация.

На основе утвержденного технического проекта разрабатывают

рабочую документацию опытного образца (опытной партии). Рабочую документацию составляют в соответствии с ГОСТ 2.102—68 и

другими стандартами. Документацию разрабатывают, как правило,

завод-изготовитель. В обоснованных случаях допустима разработка

рабочей документации проектно-конструкторской орга-зацией (или

другим заводом) с обязательным привлечением конструкторов и

технологов завода-изготовителя. Рабочая документация должна

содержать все необходимые данные для изготовления изделия в

условиях конкретного производства завода-изготовителя

22

и учитывать замечания, рекомендованные в экспертном заключении института. Одновременно уточняют и дополняют проект карты

технического уровня (ГОСТ 2.116—71).

Рабочую техническую документацию утверждает руководство

завода-изготовителя, после чего ее можно использовать при постройке опытной партии (опытного образца) вагонов. Изготовленный опытный образец вагона (опытную партию) принимает ОТ К

завода-изготовителя и заводская инспекция заказчика.

Для проверки и отработки конструкции нового вагона опытный

образец (опытную партию) согласно ГОСТ 15.001—73 подвергают

следующим основным испытаниям: предварительным (заводским),

приемочным (межведомственным).

Предварительные (заводские) испытания опытных вагонов проводят для определения соответствия конструкции техническому

заданию и технической документации и решения вопроса о пригодности изделия для приемочных (межведомственных) испытаний.

В процессе заводских испытаний вагона, как правило, проверяют

прочность конструкции, ходовые качества и другие функциональные характеристики работоспособности и ремонтопригодности.

Отдельные виды испытаний, например тормозные, можно не проводить, если схема и конструкция тормозных устройств нового

вагона, а также его соответствующие параметры полностью совпадают с конструкцией тормоза вагона-прототипа, хорошо зарекомендовавшей себя в эксплуатации.

Заводские испытания опытного образца нового вагона проводят

по программе и методике, разработанной с учетом требований

ГОСТ 2.106—68 и технических условий на данный вагон, являющихся неотъемлемой частью комплекта технической документации

(ГОСТ 2.114—70). Программу и методику испытаний разрабатывает и утверждает завод-изготовитель данного вагона по согласованию с ВНИИВ и заказчиком. В отдельных случаях (принципиально новая конструкция, несколько изготовителей и т. д.)

программу испытаний может разрабатывать ВНИИВ.

Предварительные (заводские) испытания опытного образца

нового вагона, как правило, организует и проводит завод-изготовитель с привлечением при необходимости представителей заводовсоисполнителей (например, поставщиков комплектующего оборудования), ВНИИВ и других организаций. При отдельных видах

заводских испытаний в эксплуатационных условиях (ходовые, динамико-прочностные, тягово-энергетические и т. п.) условия этих

испытаний согласовывают с заказчиком в процессе разработки их

программы. Объем и сроки испытаний определяют по утвержденной программе, при этом учитывают опыт ранее проведенных

испытаний, возможности использования прогрессивной техники,

Ускоренных методов и т. д. Результаты проведенных заводских

испытаний опытного образца вагона обычно излагают согласно

требованиям ГОСТ 19600—74 в научно-техническом отчете (отчетах) или акте (актах).

23

На основании результатов заводских испытаний решают вопросы о необходимости корректировки рабочей технической документации, изготовления нового опытного образца и повторных

испытаний или о возможности представления (готовности) конструкции к межведомственным (приемочным) испытаниям.

В последнем случае завод-изготовитель оформляет акт заводских испытаний и уведомление о готовности опытного образца к

сдаче приемочной (межведомственной) комиссии. Минтяжмаш

проводит необходимые согласования с заинтересованными организациями и подготовляет приказ об организации межведомственной

комиссии и о сроках проведения приемочных испытаний.

Приемочные (межведомственные) испытания опытного образца

вагона проводят для определения соответствия изделия требованиям технической документации и возможности постановки его на

промышленное производство. Приемочные испытания должны

учитывать результаты заводских испытаний и обеспечивать проверку уровня качества опытного вагона. Приемочные испытания

проводят по программе, разработанной заводом-изготовителем,

согласованной с ВНИИВ и заказчиком и утвержденной Минтяжмаш (или другим Министерством, если завод-изготовитель не входит в систему Минтяжмаша).

Приемочная (межведомственная) комиссия проводит испытание

опытного вагона и составляет протокол, в котором дает оценку

соответствия конструкции требованиям технической документации,

а также выносит решение о присвоении категории качества изделию

и принятии (или непринятии) его к промышленному производству.

Если опытный образец приняли к производству, то это оформляют

актом приемки, а если нет, то в протоколе комиссии фиксируют

основные недостатки конструкции и дорабатывают ее. По

результатам заводских и приемочных испытаний опытного образца

с учетом замечаний межведомственной комиссии заводизготовитель отрабатывает техническую документацию для серийного производства. В целях сокращения сроков создания новой

техники подготовку производства нового вагона следует начинать

на заводе-изготовителе (и смежных предприятиях), как правило,

сразу после утверждения технического проекта. Для конструкций

вагонов, предназначенных к крупносерийному производству, по

отработанной технической документации сначала изготовляют

установочную серию (первую промышленную партию) вагонов.

При необходимости вагоны установочной серии подвергают дополнительным испытаниям.

При организации производства вагонов данной конструкции на

нескольких предприятиях всю рабочую документацию хранят на

головном заводе, являющемся калькодержателем. Другим заводам,

выпускающим то же изделие или его части (узлы), передают

дубликат этой документации. Все изменения в конструкцию

данного вагона имеет право вносить в установленном порядке

только головной завод, который обязан своевременно уведомлять

24

об этом другие предприятия и ВНИИВ. Предложения других

заводов о внесении изменений в техническую документацию подлежат обязательному согласованию с головным заводом.

Следовательно, процедура создания новых конструкций вагонов

является достаточно сложной и многоступенчатой. Естественно, что

во всех случаях необходимо стремиться к возможному сокращению

сроков и стоимости работ по созданию новой вагонной техники.

Однако при этом нельзя допускать поспешности и недостаточно

тщательной отработки конструкции, так как неудовлетворительная

работоспособность или низкая надежность вагона могут принести

значительные убытки в эксплуатации.

Систематическое совершенствование процесса создания новой

техники, улучшение материально-технической оснащенности заводов и институтов, внедрение передовых научно-технических достижений способствуют сокращению сроков создания, отработки и

внедрения в производство новых вагонов.

§ 4. ТРЕБОВАНИЯ К ГАБАРИТНЫМ РАЗМЕРАМ ВАГОНОВ

Возможные размеры вагонов зависят от установленных на железных дорогах габаритов. Смысл габаритных ограничений состоит

в обеспечении безопасности работы железнодорожного транспорта.

Для этого, в частности, необходимо, чтобы исправный подвижной

состав во всех случаях не мог войти в соприкосновение с

различными стационарными сооружениями, построенными вблизи

железнодорожного пути, или с другим подвижным составом, расположенным на параллельном пути.

Габариты приближения строений и подвижного состава магистральных железных дорог колеи 1520 (1524) мм для линий, скорости движения на которых не превышают 160 км/ч, установлены

ГОСТ 9238—73. Для линий и участков железных дорог, на которых

реализуются скорости свыше 160 км/ч, эти габариты устанавливают согласно дополнительным указаниям МПС. Габаритом

подвижного состава железных дорог называют предельное поперечное перпендикулярное оси пути очертание, в котором, не выходя наружу, должен помещаться установленный на прямом горизонтальном пути как в порожнем, так и в нагруженном состоянии не только новый подвижной состав, но и подвижной состав,

имеющий максимальные нормируемые допуски и износы, за исключением бокового наклонения на рессорах. Пространство (зазор)

между контурами габарита приближения строений и габарита

подвижного состава предназначено для компенсации возможных в

эксплуатации смещений, колебаний и наклонений подвижного

состава. Требования ГОСТ 9238—73 обязательны как при постройке нового подвижного состава, так и при его модернизации.

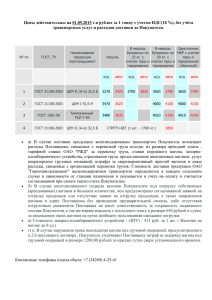

ГОСТ 9238—73 предусматривает шесть габаритов (рис. 1—4) Для

подвижного состава различного назначения.

25

K5_L_ _____ 'Ш-

Рис. 2. Габариты подвижного состава (верхние очертания):

а — габарит 0-Т; б — габарит 01-Т

Рис. 1. Габариты подвижного состава (верхние очертания):

о — габарит Т; б — габарит 1-Т

Наибольшие размеры площади поперечного сечения (рис. 1, а)

имеют вагоны, эксплуатируемые на отдельных реконструированных

участках сети железных дорог СССР и МНР. В частности, по

очертаниям основного контура этого габарита строят вагоны

пригородных электропоездов, грузовые вагоны отдельных типов для

магистрального и промышленного транспорта. По очертаниям,

показанным штриховыми линиями (аа-^бвг; аа^, б^г; д^ и е-^жзи,

рис. 1, а), вагоны этого габарита можно строить только по особому

разрешению МПС, а вагоны промышленного транспорта— по

разрешению соответствующего ведомства, согласованному с

МПС. При постройке подвижного состава по очертанию д, е его

строительная ширина в интервале высот от 330 (340) до 1270 мм,

считая от головки рельса, не должна быть более 3250 мм. При постройке вагонов по очертанию д1е1 их строительная ширина в интервале высот от 340 (350) до 1370 мм, считая от головки рельса, не

должна быть более 3600 мм. Если при расчетах соответствующие

размеры получились менее 3250 или 3600 мм, то их принимают

за строительные.

Габарит 1-Т (рис. 1, б) предназначен для подвижного состава,

допускаемого к обращению по всей сети железных дорог СССР и

МНР. При этом по контуру аа1бвг и ежкги подвижной состав

можно строить в каждом отдельном случае только по разрешению

МПС или соответствующего ведомства. Строительная ширина вагонов по габариту 1-Т в интервале высот от уровня головки рельса

от 330 (340) до 1270 мм не должна быть более 3250 мм. Если при

расчетах ширина вагона в этой зоне получится менее 3250 мм, то в

качестве строительного размера принимают расчетный.

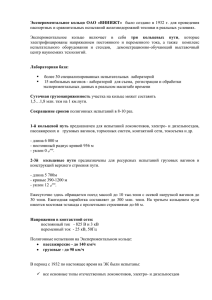

Габарит 0-Т (рис. 2, а) применяют для вагонов и локомотивов,

обращающихся по всем железным дорогам СССР и МНР, а также

по отдельным реконструированным линиям других стран—участ-

26

ниц. Организации сотрудничества железных дорог (ОСЖД). По

классификации ОСЖД габарит 0-Т обозначают 1-ВМ. Строительная

ширина подвижного состава габарита 0-Т в интервале высот от 430

до 1160 мм, считая от уровня головки рельса, не должна превышать

3250 мм. Если при расчетах она получится менее 3250 мм, то в

качестве строительного размера принимают расчетный.

Габарит 01-Т (рис. 2, б) предусмотрен для подвижного состава,

предназначенного для эксплуатации на всех линиях железных

дорог стран ОСЖД (кроме второстепенных участков). Этот габарит

по классификации ОСЖД обозначают 0-ВМ. Габарит 02-Т (рис. 3,

а) предусмотрен для подвижного состава, обращающегося по всем

без исключения линиям железных дорог стран ОСЖД, а также

железным дорогам ФРГ, Австрии, СФРЮ, Греции и европейской

части Турции. Габарит 03-Т (рис. 3, б) предназначен для

локомотивов и вагонов, допускаемых к обращению по железным

Рис. 3. Габариты подвижного состава (верхние очертания; А вень верха

головки рельса): О — габарит 02-Т; б — габарит 03-Т

уро-

27

1875

то

1380

960

871,5

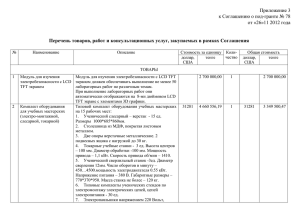

Приведенные на рис. 4, 5 и 6 схемы определяют наиболее

жесткие требования к габаритным размерам нижней части подвижного состава, эксплуатируемого на железных дорогах СССР и других стран, с учетом путей механизированных сортировочных горок

(при любом положении вагонных замедлителей), а также путей с

устройствами для перемещения вагонов. При прочих равных

условиях целесообразно проектировать подвижной состав по наиболее просторному габариту, допустимому для предполагаемой

сферы обращения, так как это позволит обеспечить более выгодные технико-экономические характеристики вагонов.

Для проверки вписывания проектируемого вагона в габарит

определяют строительное очертание подвижного состава, под которым понимают поперечное перпендикулярное к пути очертание.

Из этого очертания не должна выступать ни одна часть вновь построенного подвижного состава, стоящего в порожнем состоянии

на прямом горизонтальном пути, при совмещении продольной пло-

Рис. 4. Габариты подвижного состава (нижние очертания):

а — габарит Т; б —- габарит 1-Т

дорогам всех стран Европы и Азии. Очертания этого габарита

практически совпадают с общим габаритом грузовых вагонов,

установленным в рамках МСЖД *.

Нижние части габаритов подвижного состава имеют несколько

контуров очертаний в зависимости от предъявляемых к вагону

требований по проходу путей сортировочных горок, вагонных замедлителей и других путевых устройств. Кроме того, нижняя часть

всех габаритов имеет три предельные линии: для подрессоренных

частей кузова — сплошная линия, для подрессоренных частей

тележки — штриховая линия и для неподрессоренных частей —

штрихпунктирная линия. На чертежах нижних очертаний габаритов

Т и 1-Т размеры по вертикали, показанные в скобках (рис. 4),

принимают только для пассажирских вагонов, вагонов

электропоездов и дизель-поездов (кроме почтовых, багажных и

двухэтажных). На чертежах нижних очертаний габаритов 0-Т, 01-Т,

02-Т и 03-Т размеры в скобках указаны для подвижного состава

железных дорог колеи 1435 мм. Углубление по линии лмн

допускается только для предохранительных скоб тормозных тяг

(центральная часть нижних очертаний габаритов).

* МСЖД — Международный союз железных дорог — организация, объединяющая железные дороги многих стран Европы, Африки и Азии.

1625

Рис, 5. Габариты подвижного состава (иижиие очертания): а — габарит 0Т; б — габарит Q1-T

29

28

Рис. 6. Габариты подвижного состава (нижние очертания):

а — габарит 02-Т; б — габарит 03-Т

скости симметрии экипажа с осью пути. Вертикальные размеры

габарита подвижного состава поверху являются одновременно и

максимальными допустимыми строительными размерами, которые

может иметь проектируемый вагон в ненагруженном состоянии.

Для изотермических (рефрижераторных) вагонов, пассажирских

вагонов и отдельных специализированных вагонов под ненагруженным понимают такое состояние, когда отсутствует не только

полезная нагрузка, но и экипировочная нагрузка — топливо, вода,

смазка, песок, лед и др.

Наименьшие допускаемые вертикальные строительные размеры

подвижного состава по нижней части получают соответствующим

увеличением вертикальных размеров габарита в связи с возможным в эксплуатации понижением расположения элементов стоящего подвижного состава вследствие максимально допустимого

износа ходовых частей и статического прогиба рессорного подвешивания при полной расчетной нагрузке. Учитывают допустимое

30

снижение толщины обода колес, разрешаемое уменьшение радиуса

колесного центра (для бандажных колес), износ осевой шейки и

буксового подшипника (для букс скольжения), износ опорных

поверхностей (балансиры, пятники, подпятники, элементы подвески и опорные скользуны).

Величины статического прогиба в расчетах понижения порожнего (ненагруженного) подвижного состава при определении размеров нижней части строительного очертания принимают следующими: для грузовых вагонов 10 мм; для пассажирских вагонов в

надбуксовом подвешивании 5 мм, в центральном 10 мм; для

вагонов электропоездов и дизель-поездов в надбуксовом подвешивании 10 мм, в центральном 15 мм.

Для подвижного состава, в процессе эксплуатации которого

возможно применение колесных пар разного диаметра по кругу

катания, вертикальные размеры строительного очертания определяют в верхней части по максимальному диаметру колес, в нижней

части — по минимальному. При расчете понижений подрессоренных узлов и элементов подвижного состава на пневмоподвешивании вместо статического прогиба рессор порожнего вагона и их

прогиба от расчетной нагрузки учитывают возможное расположение экипажа при отключении пневморессор. В необходимых случаях (например, для транспортеров) учитывают также собственную

упругую деформацию элементов несущей металлоконструкции

подвижного состава.

Максимальные допускаемые горизонтальные строительные размеры подвижного состава получают уменьшением поперечных

размеров габарита подвижного состава с каждой стороны на величины ограничений Е0, Ев и Еп — поперечных смещений при вписывании в кривую расчетного радиуса с учетом наибольших допускаемых износов ходовых частей.

На некоторой высоте Н над уровнем верха головки рельса

допускаемая ширина подвижного состава

2В = 2(В0-Е),

(6)

где В0 — половина ширины габарита подвижного состава на рассматриваемой высоте Н; Е — одно из указанных ограничений.

Для поперечных сечений, имеющих наименьшие поперечные

смещения относительно оси пути (сечения по пятникам или направляющим осям), допустимая строительная ширина подвижного

состава

(7)

Поперечные сечения вагона, расположенные между направляющими сечениями, при прохождении кривого участка пути

имеют смещение внутрь кривой относительно оси пути. Поэтому

соответствующее ограничение Ев ширины строительного очертания для этих сечений называют внутренним. Ограничение

(8)

31

Для среднего По длине сечения вагона расчетное внутреннее

ограничение габарита

Ерс = 0,5 (s - d) + q + w + [0,25k2 (l2 + р2) - 180] - k + a.

Поперечные сечения экипажа, расположенные снаружи направляющих сечений, т. е. на консольных частях конструкции,

имеют в кривых относительно оси пути смещение (вынос) наружу

кривой. Соответствующее ограничение Ен строительной ширины

вагона для этих сечений называют наружным. Ограничение

(9)

В приведенных формулах приняты следующие обозначения:

s — максимальная ширина колеи в кривой расчетного радиуса, мм;

d — максимальное расстояние между наружными гранями

предельно изношенных гребней бандажей колесной пары,

мм;

q — наибольшее возможное поперечное смещение в направляющем сечении в одну сторону из центрального положения рамы тележки относительно колесных пар вследствие зазоров при максимальных износах в буксовом узле

и узле сочленения рамы тележки с буксой, мм;

w — наибольшее возможное поперечное смещение в направляющем сечении в одну сторону из центрального положения кузова относительно рамы тележки вследствие зазоров при максимальных износах и упругих колебаний в

узле сочленения кузова и рамы тележки, мм;

l — расстояние между направляющими сечениями проектируемого вагона (база вагона), м;

п — расстояние от рассматриваемого сечения подвижного состава до его ближайшего направляющего сечения, м;

р — база тележки, м;

k — допускаемый выход подвижного состава, проектируемого

по габаритам 01-Т, 02-Т, 03-Т и 0-Т (в нижней части), за

очертание этих габаритов в кривой R = 250 м, мм; kx —

дополнительное поперечное смещение в кривой расчетного

радиуса (R = 200 м для габаритов Т, 1-Т и верхней части

габарита 0-Т; R = 250 м для габаритов 01-Т, 02-Т, 03-Т и нижней

части габарита 0-Т) тележечного подвижного состава, мм;

k2 — коэффициент, зависящий от расчетного радиуса кривой (R

= 200 м для габаритов Т, 1-Т и верхней части габа-

рита 0-Т; R =250 м для габаритов 01-Т, 02-Т, 03-Т и нижней

части габарита 0-Т);

k3 — геометрическое смещение середины (внутрь кривой) и

концов (наружу кривой) расчетного вагона при движении в кривой

R = 200 м, мм;

ои Р — дополнительные ограничения поперечных размеров подвижного состава (для внутренних и наружных сечений

соответственно), имеющие место только у очень длинного

подвижного состава, проектируемого по габаритам 0-Т,

01-Т, 02-Т и 03-Т, и определяемые из условия вписывания

в кривую R = 150 м. Для подвижного состава габаритов Т

и 1-Т ограничения а и р равны нулю.

Значения коэффициентов k, k1, k2 и k3 при расчетах необходимо

принимать по табл. 1.

1 Расчетным вагоном считают двухосный вагон длиной 24 м с направляю

щей базой длиной 17 м (ГОСТ 9238—73).

2 Л.Д.Кузьмич

32

33

Значения ограничений а и р принимают следующими.

Для верхней части габарита 0-Т:

а = 0, если ln — п2 + 0,25р2 ≤ 72;

а =0,833 (ln — п2 + 0,25р2 — 72), если ln — п2 + 0,25р2 > 72;

β = О, если ln +п2 — 0,25р2 ≤ 72;

β = 0,833 (ln + п2 - 0,25р2 — 72), если ln + п2 — 0,25р2 > 72.

Для габаритов 01-Т, 02-Т, 03-Т и нижней части габарита 0-Т:

а = 0, если ln — п2 + 0,25р2 ≤ 100;

а = 1,333 (ln — n2 + 0,25р2 — 100), если 1п—п2 + 0,25р2> 100;

β = 0, если ln + п2 — 0,25р2 ≤ 120;

β = 1,333 (ln + п2 — 0,25р2 — 120), если ln + п2 — 0,25р2 > 120.

Максимальное боковое смещение предельно изношенной колесной пары от продольной оси пути, равное 0,5 (s — d), рекомендуется принимать: 20,5 мм для подвижного состава отечественных

железных дорог колеи 1520 (1524) мм на прямом пути и 28,5 мм в

расчетной кривой; 27,5 мм для подвижного состава зарубежных

железных дорог колеи 1435 мм.

При проектировании подвижного состава по габаритам Т, 1-Т и

верхней части габарита 0-Т величину 0,5 (s — d) принимают по

условиям колеи 1520(1524) мм, а при проектировании по габаритам

01-Т, 02-Т, 03-Т (и нижней части габарита 0-Т) — по условиям

прохода по колее 1435 мм.

Максимальное поперечное смещение в буксовом узле и узле

сочленения кузова с тележкой (q + w) рекомендовано принимать:

для колесных пар и неподвижно укрепленных на них частей —

равным нулю;

для букс (с подшипниками качения) равным 1 мм;

для необрессоренной боковой рамы к указанным смещениям

добавляют смещение рамы относительно корпуса буксы;

для обрессоренной рамы учитывают возможное ее смещение

относительно букс по ограничительным элементам (шпинтоны,

буксовые челюсти и т. д.);

для надрессорной балки смещение (q + w) слагается из перечисленных смещений и возможного поперечного смещения балки

относительно рамы тележки;

для кузова подвижного состава дополнительно учитывают смещение в опорном узле (пятнике или скользунах), причем для экипажей на многоосных или сочлененных тележках суммируют все

возможные соответствующие смещения.

При определении смещений (q + w) следует учитывать номинальный конструктивный разбег (в одну сторону) и максимальный

(предельно допустимый) односторонний износ деталей. Для вновь

проектируемых вагонов сумма (q + щ) не должна превышать 40 мм

у грузовых вагонов и 55 мм — у пассажирских.

34

При проверке вписывания в габарит подвижного состава на

сочлененных тележках (восьмиосные вагоны, транспортеры, чугуновозы-миксеры и т. п.) для определения коэффициента fet находим величину

р2 = p02 +p12 +p22+ . . . + p n 2 ,

(10)

где р0 — база двухосной тележки, м; р1 р2, ..., рп — база первой,

второй, ..., п-й соединительных балок, м.

В случае различных баз тележек многоосного экипажа при

определении Е0 и Ев учитывают величину большей базы, а при

расчете Ен — величину меньшей базы. Предельные номинальные

конструктивные размеры вагона определяют уменьшением размеров полученного расчетом строительного очертания на величины

допускаемых при изготовлении технологических отклонений.

Требования к габаритным размерам рельсового подвижного

состава городского транспорта (метрополитен, трамвай) установлены другими нормативными документами. Эти требования к вагонам метро, определенные из условий обращения вагонов, имеющих высоту от головки рельса 3,7 м, ширину на уровне пола 2,7 м

и длину 19,2 м, учитывают вертикальные и боковые перемещения

вагонов при движении, допуски на изготовление, допустимые

износы ходовых частей, смещение и износ рельсового пути, а также

случай возможной поломки рессор центрального подвешивания

одной тележки с одной стороны. Очертание габарита вагонов метрополитена колеи 1520 (1524) мм приведено на рис. 7. Левая сторона

схемы дана с учетом установки контактного рельса. В данный

контур на прямых и кривых радиусом более 200 м с возвышением

наружного рельса 120 мм должен вписываться проектируемой

подвижной состав с учетом указанных выше отклонений. Требо-

35

.100JOO.

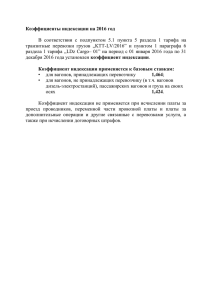

Рис. 9. Габариты Международного союза железных дорог (МСЖД); А -уровень верха

головки рельса:

а — грузовых вагонов; б — пассажирских вагонов

вания к габаритным размерам вагонов трамвая установлены ГОСТ

8802—69 и правилами технической эксплуатации трамваев.

Габарит В подвижного состава Американской Ассоциации железных дорог (AAR), объединяющей железные дороги США,

Канады и Мексики, приведен на рис. 8. На рис. 9 показаны также

габариты подвижного состава Международного Союза железных

дорог (МСЖД).

§ 5. ТРЕБОВАНИЯ К ПРОЧНОСТИ И ХОДОВЫМ

КАЧЕСТВАМ ВАГОНОВ

Характер процесса перевозки грузов и пассажиров на железных

дорогах обусловливает возрастающие требования к надежности

вагонов, их узлов и деталей. Проблема достижения высокой

надежности вагонов связана с обеспечением прочности и устойчивости конструкции, ее коррозионной стойкости, стабильных

ходовых динамических качеств вагона, гарантирующих работоспособность конструкции и безопасность эксплуатации в заданных

условиях.

Первым руководящим документом для оценки прочности при

проектировании вагонов в СССР явились Основные данные для

расчетов вагонов нормальной колеи, разработанные в 1934 г.

ЦВПБ. По этим нормативам были спроектированы и рассчитаны

четырехосные вагоны всех основных типов, выпускавшиеся в СССР

с 1934 по 1952 г.

На основе опыта применения нормативов ЦВПБ с учетом из"1

менившихся условий эксплуатации и производства вагонов в 1948—

1953 гг. ЦНИИ МПС и НИБ совместно разработали Нормы рас36

четов на прочность вагонов железных дорог колеи 1524 мм (несамоходных). Установленные этими Нормами указания по расчету

вагонов существенно повысили технический уровень проектирования вагонов. Однако продолжающийся прогресс железнодорожного транспорта СССР, дальнейшая реконструкция локомотивного

и путевого хозяйства железных дорог, увеличение грузооборота,

веса поездов, скоростей движения и т. п. привели к тому, что уже в

1960—1961 гг. многие рекомендации действовавших Норм оказались устаревшими или недостаточными.

С учетом изменившихся условий работы вагонов в 1961 г. были

созданы откорректированные Нормы для расчетов на прочность

новых и модернизированных вагонов железных дорог колеи 1524

мм (несамоходных). В этих Нормах особое внимание было уделено

обоснованию величин расчетных продольных усилий, а также сил

распора груза. Были уточнены нормативы динамических нагрузок

и допускаемых напряжений, отдельные параметры вагонов, а

также рекомендованы материалы для изготовления. В этих

нормативах впервые в СССР введены специальные расчеты на

продольные силы, характерные для условий трогания и

торможения тяжеловесных поездов и соударения вагонов на

сортировочных горках.

В 1967—1971 гг. ЦНИИ МПС и ВНИИВ пересмотрели нормы

расчета вагонов, а два министерства (МПС и Минтяжмаш) утвердили новую редакцию норм расчета на прочность несамоходных

вагонов магистрального транспорта. В 1969—1976 гг. были также