Дополнительный материал для учителя по теме «Москва белокаменная» Аннотация

advertisement

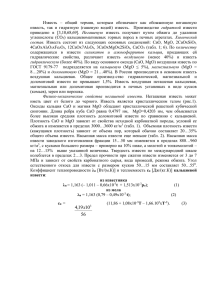

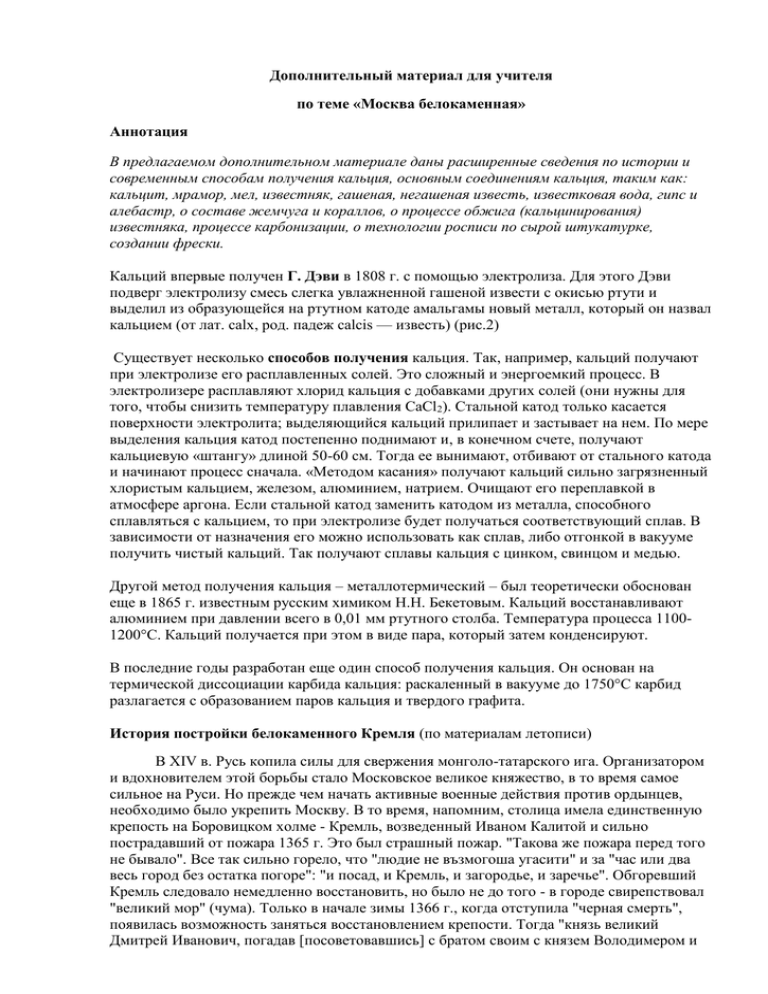

Дополнительный материал для учителя по теме «Москва белокаменная» Аннотация В предлагаемом дополнительном материале даны расширенные сведения по истории и современным способам получения кальция, основным соединениям кальция, таким как: кальцит, мрамор, мел, известняк, гашеная, негашеная известь, известковая вода, гипс и алебастр, о составе жемчуга и кораллов, о процессе обжига (кальцинирования) известняка, процессе карбонизации, о технологии росписи по сырой штукатурке, создании фрески. Кальций впервые получен Г. Дэви в 1808 г. с помощью электролиза. Для этого Дэви подверг электролизу смесь слегка увлажненной гашеной извести с окисью ртути и выделил из образующейся на ртутном катоде амальгамы новый металл, который он назвал кальцием (от лат. calx, род. падеж calcis — известь) (рис.2) Существует несколько способов получения кальция. Так, например, кальций получают при электролизе его расплавленных солей. Это сложный и энергоемкий процесс. В электролизере расплавляют хлорид кальция с добавками других солей (они нужны для того, чтобы снизить температуру плавления СаСl2). Стальной катод только касается поверхности электролита; выделяющийся кальций прилипает и застывает на нем. По мере выделения кальция катод постепенно поднимают и, в конечном счете, получают кальциевую «штангу» длиной 50-60 см. Тогда ее вынимают, отбивают от стального катода и начинают процесс сначала. «Методом касания» получают кальций сильно загрязненный хлористым кальцием, железом, алюминием, натрием. Очищают его переплавкой в атмосфере аргона. Если стальной катод заменить катодом из металла, способного сплавляться с кальцием, то при электролизе будет получаться соответствующий сплав. В зависимости от назначения его можно использовать как сплав, либо отгонкой в вакууме получить чистый кальций. Так получают сплавы кальция с цинком, свинцом и медью. Другой метод получения кальция – металлотермический – был теоретически обоснован еще в 1865 г. известным русским химиком Н.Н. Бекетовым. Кальций восстанавливают алюминием при давлении всего в 0,01 мм ртутного столба. Температура процесса 11001200°C. Кальций получается при этом в виде пара, который затем конденсируют. В последние годы разработан еще один способ получения кальция. Он основан на термической диссоциации карбида кальция: раскаленный в вакууме до 1750°C карбид разлагается с образованием паров кальция и твердого графита. История постройки белокаменного Кремля (по материалам летописи) В XIV в. Русь копила силы для свержения монголо-татарского ига. Организатором и вдохновителем этой борьбы стало Московское великое княжество, в то время самое сильное на Руси. Но прежде чем начать активные военные действия против ордынцев, необходимо было укрепить Москву. В то время, напомним, столица имела единственную крепость на Боровицком холме - Кремль, возведенный Иваном Калитой и сильно пострадавший от пожара 1365 г. Это был страшный пожар. "Такова же пожара перед того не бывало". Все так сильно горело, что "людие не възмогоша угасити" и за "час или два весь город без остатка погоре": "и посад, и Кремль, и загородье, и заречье". Обгоревший Кремль следовало немедленно восстановить, но было не до того - в городе свирепствовал "великий мор" (чума). Только в начале зимы 1366 г., когда отступила "черная смерть", появилась возможность заняться восстановлением крепости. Тогда "князь великий Дмитрей Иванович, погадав [посоветовавшись] с братом своим с князем Володимером и со всеми бояры старейшими и сдумаша ставити город камен Москву, да еже умыслиша, то и сътвориша. Toe же зимы повезоша камение к городу". К весне 1367 г. запасы камня были достаточны, чтобы начать строительство, и москвичи "заложи Москву камен и начаша делати бес престани". В результате этой непрерывной работы за 1,5 года был построен огромный Кремль, протяженность стен и башен которого составила 1979 м. Возведение такого грандиозного сооружения за такой короткий срок говорит, с одной стороны, о том, что в строительстве Кремля участвовали жители всего Московского княжества, а с другой - что Москва имела достаточное количество квалифицированных каменщиков, чтобы осуществить такую постройку. На Руси издавна ставили каменные крепости. В то время, когда строили белокаменный Кремль в Москве, жители Пскова и Новгорода, Изборска, Порхова, Ладоги уже возвели вокруг своих городов каменные стены. Но эти крепости и Московский Кремль построены различно. Стены и башни древних крепостей сооружали из валунов с прослойками известняка для выравнивания поверхности. Такие стены надежно защищали оборонявшихся, ибо стрелы, камни и ядра нападающих отскакивали от сверхпрочных валунов. Да и стенобитные машины разбить гранитные валуны не могли. Однако с появлением в XIV в. мощных камнеметов эти же валуны стали самой уязвимой частью стен. Крупные камни, брошенные машинами с огромной силой, выбивали валуны из крепостных стен, которые заваливались. Строителям Московского Кремля нужно было найти новый способ строительства стен, без валунов. С этой задачей блестяще справились талантливые горододельцы военные инженеры и "каменных дел мастера" - архитекторы, собравшиеся со всей Русской земли. Имена их, к сожалению, неизвестны. Они применили при строительстве Кремля веками накопленные приемы возведения храмов Владимира и Суздали, Пскова и Новгорода. Вырытую под фундамент стен и башен траншею забили бутовым камнем и залили его известью. Известь с камнем, застыв, образовала единый монолит. На этом фундаменте таким же способом возвели стены, которые еще и облицевали с двух сторон обтесанным белым камнем. На сооружение стен и башен Кремля толщиной 2 м, высотой соответственно 8 м и 13 м и протяженностью почти 2 км было израсходовано огромное количество камня. Этот камень шел, во-первых, на забутовку (фундаментов, стен и башен), во-вторых, на облицовку (стен и башен) и, в-третьих, на изготовление извести, которую получали выжиганием известняка. На Руси в качестве основы строительных смесей служила известь - продукт обжига известняковых пород. Чтобы представить хотя бы приблизительно, сколько камня нужно было доставить на Боровицкий холм для строительства первого каменного Кремля, решим следующую задачу. Эти данные, хотя и несколько условные, так как получены не в результате непосредственного обмера, а на основании выполненных учеными расчетов, дают представление о той огромной работе, которую проделали москвичи всего за 1,5 года. Они вручную наломали 56 тыс. куб. м камня, из них обтесали 14 тыс. куб. м камня, из 2 тыс. куб. м его выжгли известь, затем все эти материалы на санях привезли в Москву (вероятнее всего, из Мячковских каменоломен, расположенных в 50 км от города) и вручную сложили стены и башни Кремля. Москвичи не пожалели труда на строительство своего Кремля, который стал величественной, грозной и неприступной для неприятеля крепостью. Существует множество разновидностей известняка (рис.4). К ним относятся: 1. Известняковый ракушечник – это органогенный известняк, который происходит из осадочных пород мелких ракушек, которые миллионы лет оседали на дне морей и океанов, преобразуясь постепенно в известняк. 2. Известняковый пизолит - это склеенные между собой шарики размером от 3 до 5 мм из фрагментов ракушек. 3. Известняковый оолит представляет собой спрессованные между собой мелкие шарики из мелких фрагментов ракушек. 4. Известняковый травертин – это хемогенный известняк, который возникает в течении многих веков в результате преобразования из карбоната кальция из углекислых источников. 5. Известняковый туф – это известняк, отличающийся крупно-зернистой структурой с большими порами. 6. Известняковый мел – это преобразование известкового ракушечника в более мягкую мажущую породу. 7. Известняковый мергель – это смесь кальцита и глины. 8. Известняковый шпат – это обломочный известняк, представляет собой слоистую структуру из спрессованных между собой мелких фрагментов ракушечника и происходит за счет накопления продуктов разрушения более древних известняков. Отличительными свойствами известняка являются: 1. Однородность структуры – от крупнозернистой структуры до мелкого мажущего мела. 2. Равномерность цвета – любой оттенок цвета известняка имеет ровный красивый и чистый цвет. 3. Теплоизоляция – здания построение с использованием известняка известны своей эффективной теплоизоляцией. Натуральный камень не позволит чрезмерно охладиться или наоборот нагреться помещению. 4. Долговечность – многие архитектурные достопримечательности из известняка до сих пор радуют глаз. Примером таких сооружений из известнякового камня является Дмитриевский Собор во Владимире – это памятник, дошедший до нас с 12 века н.э. 5. Доступная цена. Действительно известняк – это материал, который легко можно добыть в любом уголке нашей планеты. Он доступен любому строителю. На сегодняшний день, известняк применяют во всех строительных направлениях. Из него изготавливают плитки, камины, используют как декоративный элемент, облицовывают и украшают. Из известняка получают известь, бетон, различные строительные растворы и штукатурки. Первый технологический процесс обжига известняка. Белокаменные постройки Москвы были возведены из знаменитого мячковского известняка. Его название происходит от названия села Мячково в Московской области, глее эту породу активно добывали (рис. 6). Мя́чково — место в Московской области, при впадении реки Пахры в Москву-реку. Ещё при Иване III здесь обжигалась известь для Москвы. Известняки обжигали в специальных печах в течение нескольких дней. Печь имела форму цилиндрической шахты с внутренним диаметром до 3-х м. Стенки ее клались из глиняных кирпичей толщина стенок около 60см. Печи для обжига могли быть «проходными» (работающими непрерывно) и «непроходными» (с перерывами). В "проходной" печи над топочной камерой размещалась решетка, на которую клали чередующиеся слои угля и известняка. При обжиге известь сквозь решетку попадала вниз и выгребалась через устье, а сверху загружался новый слой известняка. От загрузки до выгрузки извести требовалось около недели. В "непроходной" печи над топочной камерой делали свод из крупных известняковых камней. Этот свод служил как бы решеткой, на которую загружали более мелкие куски известняка. Обжиг в такой печи продолжался около 3-5 дней (вместе с загрузкой и охлаждением после обжига), затем печь выгружали. После обжига известь «гасили» в специальных «творильных» ямах. Отличительные особенности мячковского известняка В окрестностях Мячково по берегам Москвы-реки много каменоломен; добываемый здесь плотный известняк (мячковский мрамор) принадлежит к каменноугольной системе и содержит в себе остатки характеризующих её раковин, кораллов и морских лилий (энкринитов). Он использовался при строительстве белокаменной Москвы и в декоративном оформлении старинных усадеб; из него выстроены храмы во многих окрестных сёлах. Долговечность относительно мягкого мячковского известняка объясняется тем, что эта порода очень пористая и поры соединены друг с другом. Зимой вода, попадающая в камень через поры под давлением нарастающей ледяной корки, не остается на месте, а переходит в другие поры и постепенно «выталкивается» наружу. В результате замерзание воды не приводит к возникновению избыточного давления в толще камня и как следствие этого – образованию трещин. Именно эта особенность обеспечивает столь высокую прочность и сохранность строений из известняка. В истории белокаменного строительства Центральной России четко выделяются домонгольский (в 1238 г. войска Батыя разрушили Владимир) и послемонгольский периоды. Причем рубеж определяется не только чисто исторически. Важно подчеркнуть, что характер материала, который использовался для построек в эти периоды, был различным. Камень из построек домонгольского времени (XII–XIII вв.) отличается от камня более поздних построек (начиная с XIII в.) составом микрофауны, а следовательно, и геологическим возрастом (рис.11). Благодаря геолого-палеонтологическому исследованию белого камня из построек Древней Руси, проведенному Флоренским П.В. и Соловьевой М.Н. удалось выделить два периода и соответственно два района его добычи: нижнемячковские известняки, характерные для домонгольской поры, и верхнемячковские известняки – для послемонгольского времени. Это позволяет применять обычные геологические методы для решения частных археологических задач. Процесс карбонизации В зависимости от вида извести и условий, в которых происходит ее твердение, различают три типа твердения: карбонатное, гидратное и гидросиликатное. Карбонатным твердением или карбонизацией называют процесс постепенного затвердевания растворных или бетонных смесей, изготовленных на гашеной извести, при воздействии на них углекислоты. Твердение при этом обусловлено одновременным протеканием двух процессов: кристаллизации гидроксида кальция из насыщенного водного раствора и образования карбоната кальция по реакции: Са(ОН)2+С02= СаС03+ Н20. При испарении воды из раствора гелевидная масса известкового теста уплотняется и упрочняется. Кристаллики образующегося карбоната срастаются друг с другом, с частичками Са(ОН)2 и песка, обусловливая твердение. Объем твердой фазы увеличивается, что приводит к дополнительному уплотнению и упрочнению, твердеющего раствора. Испарение влаги и карбонизация растворов протекают очень медленно. Последняя захватывает преимущественно поверхностные слои, что объясняется малой концентрацией С02 в воздухе (0,03 %) и большой плотностью пленки образующегося карбоната, сильно затрудняющей дальнейшее проникание углекислоты к внутренним слоям раствора. Известь применяют в виде растворов и бетонов с соотношением известкового теста и заполнителя в пределах 1:3—1:5 по объему. Введение надлежащего количества заполнителей важно не только с экономической, но и с технической точки зрения, так как оно способствует улучшению процессов карбонизации и высыхания материала. Последнее особенно важно, поскольку при карбонизации выделяется влага, избыточное накопление которой сопровождается замедлением этого процесса. Обычно карбонизация наиболее интенсивна при влажности растворов и бетонов 5—8 %. Алеба́стр (от греч. ἀλάβαστρος) — название двух различных минералов: гипса (диаквасульфата кальция) и кальцита (карбонат кальция). Первый — алебастр (алавастор), которым мы пользуемся в наши дни; второе — по большей части название материала в античности. Эти два вида значительно отличаются друг от друга по относительной твёрдости. Гипс настолько мягок, что может быть поцарапан ногтём (твёрдость 1,5 — 2), в то время как кальцит достаточно твёрд (твёрдость 3), однако может быть легко поцарапан ножом. Кроме того, кальцитовый алебастр, будучи карбонатом, бурно реагирует с соляной кислотой, в то время как гипсовый алебастр в этом случае остаётся инертным. Кальцитовый алебастр упоминается в Библии, где он обычно называется Восточный алебастр, так как изделия из него в то время привозились с Дальнего Востока. Греческое название alabastrites, предполагалось, произошло от названия города Алебастрон в Египте, где камень добывался, однако местонахождение города должно было происходить от названия минерала, а не наоборот; в связи с этим происхождение названия осталось неясным, и существует предположение, что оно имеет арабские корни. Этот «Восточный» алебастр высоко ценился, из него делалась маленькие сосуды для пафюмерных изделий и вазы для мазей, которые назывались alabastra, что также могло быть источником происхождения названия. Сегодня гипсовый камень (алебастр), это в основном сырье для производства гипса — порошкообразного вяжущего материала, получаемого путём термической обработки природного двухводного гипса CaSO4*2H2O при температуре 150—180 градусов в аппаратах, сообщающихся с атмосферой, до превращения его в полуводный гипс CaSO4*0,5H2O — гипс β-модификации. Продукт измельчения гипса β-модификации в тонкий порошок до или после обработки называется строительным гипсом или алебастром, при более тонком помоле получают формовочный гипс или, при использовании сырья повышенной чистоты, медицинский гипс. При низкотемпературной (95-100 °C) тепловой обработке в герметически закрытых аппаратах образуется гипс αмодификации, продукт измельчения которого называется высокопрочным гипсом. В смеси с водой гипсовый порошок быстро твердеет (20-60 мин.), превращаясь снова в двухводный гипс, с выделением тепла и незначительным увеличением объема, однако такой вторичный гипсовый камень имеет уже равномерную мелкокристаллическую структуру, цвет различных оттенков белого (в зависимости от сырья), непрозрачный и микропористый. Эти свойства гипса находят применение в различных сферах деятельности человека. Жемчуг (рис. 22) - это единственный драгоценный камень, который имеет животное происхождение: он образуется не в земных недрах, как алмазы или изумруды, а в раковинах двустворчатых моллюсков. Она образуется, когда внутрь раковины попадает посторонний предмет или паразит, раздражающий нежное тело моллюска. Избавиться от инородного тела моллюск не может, и поэтому он защищается от чужака, обволакивая его слоями специального вещества. Делает он это точно так же, как при формировании своей раковины. Внутренний слой раковины, вырабатываемый мантией моллюска, представляет собой перламутр (нем. perl – жемчуг, mutter – мать; Perlmutter — «мать жемчуга»). Если вы найдете на речном или морском берегу раковину двустворчатого моллюска, рассмотрите её внутреннюю сторону. Вы увидите, что она покрыта слоем, отливающим красивым блеском. Это и есть перламутр. Когда в раковину попадает посторонний предмет, например, песчинка или паразит, мантия начинает обволакивать непрошеного гостя перламутром - слой за слоем. Так и образуется жемчужина. Благодаря ей моллюск избавляется от неудобства, которое причиняет ей посторонний предмет. Замуровав его в гладком карбонатном шарике, моллюск уменьшает трение, снижает раздражение. Таким образом, в центре жемчужины всегда есть "центр кристаллизации", зародыш жемчужины. Но бывает и так, что посторонний предмет в центре жемчужины отсутствует. В таком случае затравкой для образования жемчужины может служить пузырек газа, капелька жидкости или кусочек ткани моллюска - в процессе формирования жемчужины он постепенно разлагается. Группу моллюсков, которые способны образовывать жемчуг, так и называют жемчужницы. Жемчужницы бывают пресноводные и морские. Пресноводный, или речной, жемчуг - наиболее универсальный. Его издавна использовали для украшения как нарядов крестьянок, так и платьев благородных дам. Речной жемчуг в тысячи раз дешевле, чем морской, так как он добывается легче и быстрее; кроме того, пресноводные жемчужницы крупнее морских и способны одновременно выращивать до 20 жемчужин. Пресноводный жемчуг мельче морского, имеет менее правильную форму и меньше блестит. Но зато речной жемчуг прочнее морского и более устойчив к истиранию. Именно пресноводному жемчугу принадлежит наибольшая доля добычи жемчуга в мире. Поначалу люди добывали жемчуг, ныряя за раковинами-жемчужницами. Промысел ныряльщика за жемчугом насчитывает более 4 тысяч лет. Он очень труден и опасен, ведь ныряльщик должен погружаться на большую глубину (обычно до 20 м) без всяких вспомогательных приспособлений, вооруженный только ножом, оставаться там достаточное время (обычно одну-полторы минуты), чтобы собрать как можно больше раковин и делать до 30-40 погружений в день! Кроме того, в море ныряльщика подстерегают акулы. Технология выращивания искусственного жемчуга Выяснив, как образуются жемчужины, люди научились выращивать жемчуг искусственно. Эту технологию изобрел японский исследователь Кокити Микемото в 90-х годах 19 века. Он же создал первую фирму по выращиванию жемчужин. Жемчуг выращивают так: приоткрывая створки раковины, под мантию жемчужниц внедряют инородные тела, например, крохотную бусинку или бисеринку из натурального перламутра. Затем раковину помещают в специальный водоем, в котором создают идеальные условия для проживания моллюсков. Чтобы вырастить одну хорошую морскую жемчужину, требуется 3 года, речную - до 2 лет. Выращенный таким образом жемчуг называется культивированным. Практически весь жемчуг, используемый в ювелирных украшениях (90%), - культивированный. По своим свойствам он ничем не отличается от натурального жемчуга, а обходится в несколько раз дешевле, несмотря на то, что далеко не все культивированные жемчужины соответствуют стандартам качества - в этом деле много брака. Основными поставщиками культивированного жемчуга являются Китай и Япония, в меньшей степени - Австралия и Полинезия. Коралл (рис. 23) представляет собой материал скелета колонии коралловых полипов. Большие скопления кораллов формируют коралловые рифы и коралловые острова. «Рост» кораллов составляет обычно даже в благоприятных условиях не более 1 см в год в продольном направлении, поэтому на формирование среднего рифа могут уйти столетия, острова — тысячелетия. Русское слово «коралл» восходит через посредство нем. Koralle или польск. koral к лат. corallium, которое, в свою очередь, было заимствовано из др.-греч. κοράλλιον. Современные названия кораллов в восточных языках: персидское «марджан», армянское «буст», арабское «марган» и так далее. В основном состоят из карбоната кальция с примесями карбоната магния, и незначительного количества окиси железа. Содержат около 1 % органического вещества. Индийский чёрный коралл почти полностью состоит из органического вещества. Плотность кораллов от 2,6 до 2,7; твёрдость около 3,75 по шкале Мооса. Чёрные кораллы легче, их плотность 1,32 — 1,35. Технология росписи фреской по сырой штукатурке Технология фрески основана на естественных свойствах извести при высыхании постепенно превращаться из жидкого в коллоидно-кристаллическое вещество. От качества извести очень сильно зависит как ход работы, так и сохранность законченного изображения, поэтому для создания штукатурки под фресковую роспись необходимо взять свежую хорошо обожженную известь самого лучшего сорта и "загасить" ее - в емкость с большим количеством воды очень постепенно всыпается известь, при этом необходимо быть очень осторожным, поскольку известь при гашении очень сильно нагревается. После того, как известь загашена, ей нужно дать выстояться в воде или в мокром состоянии в течении как можно более длительного периода времени. Желательно как минимум год, хотя если обстоятельства не позволяют заготовить известь заблаговременно, допускается и применение извести с меньшим сроком гашения. В качестве наполнителей для штукатурки под фресковую роспись традиционно используется несколько видов материалов, самым лучшим из них традиционно считается кирпичная крошка - мелко молотый "кирпичный бой". Ее преимущества состоят в том, что в сыром штукатурном растворе вода с растворенной в ней известью, входящая в поры кирпича при его намокании, высыхает и выходит на поверхность очень медленно, тем самым продлевая общее время просыхания штукатурки и время работы над изображением. Кроме этого постепенность высыхания обеспечивает наиболее глубокое "прорастание" образующихся кристаллов извести в толщу основания. Кроме кирпичной крошки (а при отсутствии и вместо неё) применяется песок, причем рекомендуется использовать именно речной, поскольку у него самые разноразмерные "зерна", плотно прилегающие друг к другу. Из-за этого речной песок обладает самой высокой плотностью. Этот фактор важен, поскольку известь в штукатурном растворе технически исполняет роль минерального "клея", скрепляющего между собой частицы наполнителя. При этом, чем ближе прилегание частиц друг к другу, тем выше КПД извести, и тем прочнее оказывается штукатурное покрытие в целом. Не менее важным, чем кирпич или песок является такой наполнитель, как рубленая пенька или льняное волокно, - они делают штукатурный слой менее хрупким, придавая ему дополнительную пластичность и устойчивость к небольшим деформациям. Нанесение штукатурки Перед нанесением штукатурки (рис. 24) необходимо сначала подготовить стену или панель, на которую она наносится. Самым лучшим основанием для фрески является кирпичная стена. В случае работы по бетону рекомендуется попытаться сделать его поверхность неровной, - сделать неглубокие отверстия или выбоины. Для такой работы могут быть использованы ручные отбойные молотки (выпускаются в виде отдельных устройств) или перфораторы с функцией отбойного молотка. Если же стена для фрески была предварительно оштукатурена, старую штукатурку надо постараться сбить, в тех местах, где не сбивается, - очистить от старой краски, пыли и грязи. Нанесение штукатурного раствора рекомендуется проводить в два или даже три слоя на хорошо смоченное основание. При трёхслойном грунте первому слою дают совершенно просохнуть, затем смачивают его водой до полного насыщения и наносят два последних. Для двухслойного грунта первому слою дают основательно подвять, окрепнуть, но не до конца высохнуть, и только после этого наносится последний слой штукатурки, заглаживаемый под живопись - "интонако". Для нанесения каждого последующего слоя поверхность штукатурки очищается шпателем от образующейся при высыхании извести известковой корки. Интонако наносится с тем расчетом, чтобы через полчаса, самое большее часполтора по штукатурке можно было начинать работать. Заглаживание поверхности рекомендуется проводить как минимум два раза, в конце нанесения слоя и перед началом создания рисунка. Если уже в процессе работы на стене художник замечает в рисунке какие-либо серьезные недостатки, с технической точки зрения будет даже хорошо, если его лишний раз шпателем заровнять и прижать, нарушая образующуюся кристаллическую корку. В процессе высыхания любая фресковая штукатурка как правило дает небольшую усадку, но она тем меньше, чем гуще был замешан раствор. Фактически количество воды должно быть минимальным, не зря у Плиния в других древних источниках известь, подходящая для штукатурного замеса в первую очередь проверяется по ее густоте "шпатель, воткнутый в известь, должен выходить из нее сухим". Работа в технике фрески по-сырому, еще называемая техникой "чистой фрески" или buon-fresco (итал. - хорошая, добрая фреска) стоит в ряду прочих технологий росписи несколько особняком, и в наше время довольно мало находится желающих использовать эту технику для монументальных росписей. Многих отпугивают непривычно жёсткие условия работы, а также трудность точного прогноза изменений тех или иных цветов при высыхании.