3.1. Термины и определения

advertisement

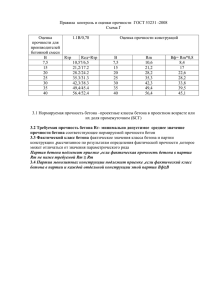

ЕВРОПЕЙСКИЙ СТАНДАРТ – EN 1917 октябрь 2002 Бетонные колодцы и инспекционные камеры, неармированные, с металлической фиброй или армированные. Оглавление Бетонные колодцы и инспеционные камеры, неармированные, с металлической фиброй или армированные. ............................................................................................................................................ 1 Предисловие ................................................................................................................................................ 6 1. Предмет ................................................................................................................................................ 7 2. Нормативные ссылки ........................................................................................................................10 3. Условия, определения и обозначения ............................................................................................11 3.1. Термины и определения ..........................................................................................................11 3.1.1. Колодец ..............................................................................................................................11 3.1.2. Инспекционная камера .....................................................................................................12 3.1.3. Элемент основания ...........................................................................................................12 3.1.4. Камерные или шахтные элементы ..................................................................................12 3.1.5. верхняя часть колодца ......................................................................................................12 3.1.6. вертикальный элемент .....................................................................................................12 3.1.7. плита перекрытия ..............................................................................................................12 3.1.8. переходная плита ..............................................................................................................13 3.1.9. конус ...................................................................................................................................13 3.1.10. переходный элемент.........................................................................................................13 3.1.11. адаптор ...............................................................................................................................13 3.1.12. труба подключения ...........................................................................................................13 3.1.13. регулировочный элемент .................................................................................................13 3.1.14. элемент...............................................................................................................................13 3.1.15. тип .......................................................................................................................................13 3.1.16. номинальный размер .......................................................................................................13 3.1.17. прямоугольное сечение ....................................................................................................13 3.1.18. эллиптическая форма........................................................................................................13 3.1.19. внутренняя высота.............................................................................................................13 3.1.20. интегрированное уплотнение ..........................................................................................14 3.1.21. класс прочности .................................................................................................................14 3.1.22. минимальная разрушающая нагрузка.............................................................................14 3.1.23. полная (разрушающая) нагрузка......................................................................................14 3.1.24. нагрузка испытаний ...........................................................................................................14 3.1.25. бетонный защитный слой .................................................................................................14 3.1.26. характеристическое значение ..........................................................................................14 3.1.27. контроль .............................................................................................................................15 3.1.28. регулярный контроль ........................................................................................................15 3.1.29. непрерывный контроль ....................................................................................................15 3.1.30. образец ...............................................................................................................................15 3.1.31. группа .................................................................................................................................15 3.1.32. специфический процесс ....................................................................................................15 3.1.33. состояние статистического контроля ...............................................................................15 3.1.34. переключающие правила .................................................................................................15 3.2. 4. Символы .....................................................................................................................................16 Общие требования ............................................................................................................................18 4.1. Материалы .................................................................................................................................18 4.1.1. Общие положения .............................................................................................................18 4.1.2. Уплотнения стыков ............................................................................................................19 4.2. Бетон ...........................................................................................................................................19 4.2.1. Материалы бетонов ..........................................................................................................19 4.2.2. Прочность бетона ..............................................................................................................19 4.2.2.1. Общее .............................................................................................................................19 4.2.3. Качество бетона .................................................................................................................19 4.2.4. Содержание воды в бетоне ..............................................................................................20 4.2.5. Содержание цемента в бетоне ........................................................................................20 4.2.6. Содержание хлоридов в цементе ....................................................................................20 4.2.7. Водопоглощение бетона...................................................................................................20 4.3. Элементы....................................................................................................................................20 4.3.1. Общее .................................................................................................................................20 4.3.2. качество поверхностей......................................................................................................20 4.3.3. Геометрические характеристики .....................................................................................21 4.3.4. Долговечность соединений между вертикальными элементами и подключаемыми трубами или адаптерами ..................................................................................................................22 4.3.5. Предел прочности при сжатии камер и элементов шахт ..............................................22 4.3.6. Вертикальная прочность переходный элементов и накрывающих элементов...........22 4.3.7. Установленные ступени ........................................................................................................23 4.3.8. Водонепроницаемость..........................................................................................................23 4.3.9. Эксплуатационная пригодность ...........................................................................................23 4.3.10. 5 Долговечность....................................................................................................................24 Специальные требования .................................................................................................................24 5.1. Бетонные элементы со стальной фиброй ...............................................................................24 5.1.1. Количество стальной фибры ............................................................................................24 5.1.2. Прочность на разрушение элементов камер и шахт ......................................................24 5.2. Железобетонные элементы .....................................................................................................24 5.2.1. Армирование .....................................................................................................................24 5.2.2. Защитный слой бетона ......................................................................................................25 5.2.3. Прочность на разрушение элементов шахт и камер ......................................................25 5.2.4. Вертикальная прочность плит перекрытий, переходных плит и накрывающих элементов...........................................................................................................................................25 5.2.5. Соответствие элементов, испытанных под испытательной (на трещины) нагрузкой .25 5.2.6. Требования по нагрузкам для элементов, на которые не распространяются требования пп. 5.2.3. и 5.2.4. ............................................................................................................25 6 Методы испытаний готовых изделий ..............................................................................................26 6.1. Общее .........................................................................................................................................26 6.2. Профили соединений................................................................................................................28 6.3. Армирование .............................................................................................................................28 6.3.1. Положение и содержание армирования ........................................................................28 6.3.2. Защитный слой бетона ......................................................................................................28 6.4. Прочность на разрушение элементов шахт и камер ..............................................................28 6.5. Вертикальная прочность переходных элементов и накрывающих элементов ...................28 6.6. Водонепроницаемость..............................................................................................................28 6.7. Водопоглощение .......................................................................................................................28 6.8. Прочность бетона в основаниях, стенках накрывающих элементов, регулировочных элементов и определенных конусах. ..................................................................................................29 6.9. 7 8 Установленные ступени ............................................................................................................29 Оценка соответствия .........................................................................................................................29 7.1. Общее .........................................................................................................................................29 7.2. Процедуры оценки изделий.....................................................................................................29 7.2.1. Общее .................................................................................................................................29 7.2.2. Тестирование первоначального типа ..............................................................................30 7.2.3. Заводской производственный контроль .........................................................................30 7.2.4. Дальнейшее испытание образков, взятых на заводе ....................................................30 7.2.5. Задачи органа сертификации ...........................................................................................30 Маркировка .......................................................................................................................................30 Приложение А (нормативное) Метод испытания сопротивления на раздавливание элементов камер и шахт ..............................................................................................................................................32 Предисловие Данный документ EN 1917:002 был подготовлен Техническим Комитетом CEN/ТС 165 "Инжиниринг водоотведения", секретариат которого осуществляется DIN. Данный европейский стандарт используется в сочетании с EN 1916 «Бетонные трубы и фитинги изделия из бетона, фибробетона и железобетона» Данный европейский стандарт приобретает статус национального стандарта, либо путем публикации идентичного текста, либо путем признания, не позднее апреля 2003, и противоречащие национальные стандарты должны быть отозваны не позднее октября 2004 Данные документ был подготовлен под мандатом, выданным CEN Еврокомиссией и европейской Ассоциацией Свободной Торговли, и обеспечивает необходимые требования Директив ЕС. По отношениям с Директивами ЕС, см. информативное приложение ZA, которое является неотъемлемой часть данного документа. Европейский Стандарт включает 10 нормативных приложений и 1 информативное приложение. Приложения A, B,C, D, E, F, G, H, I и J – нормативные, приложение ZA – информативное. Когда текст данного Европейского Стандарта был одобрен, полное согласие не могло быть достигнуто по всем требованиям в существующих национальных спецификациях стран-членов CEN и, таким образом, данный Стандарт включает только те требования и методы испытаний, который по которым мог быть достигнут консенсус. Консенсус был достигнут по требованиям к контролю качества. Примечание: Пока, в целях спецификации, комплементарные (т.е. не-конфликтующие) требования и связанные методы испытаний вне объема регулирования данного Европейского Стандарта (см. табл. 1) потребуются на национальном уровне. Чтобы не создавать барьеров для торговли, любой призыв к единообразию в части комплементарных требований должен всегда квалифицироваться включением слов «или эквивалент» после обращения к таковых. В соответствие с внутренними правилами CEN/CENELEC, национальные органы стандартизации следующих стран обязаны исполнять требования данного Европейского Стандарта: Австрия, Бельгия, Чешская Республика, Дания, Финляндия, Франция, Греция, Исландия, Ирландия, Италия, Люксембург, Мальта, Нидерланды, Норвегия, Португалия, Испания, Швеция, Швейцария и Соединенное Королевство. 1. Предмет Данный европейский стандарт определяет требования к функционированию как это определено в Таблице 1 и определяет методы испытаний для бетонных элементов инспекционных камер, предназначенных для применения для inverts не превышающих глубину в 2 метра и колодцев, круглого, прямоугольного (с / без углов, имеющих фаски, скосы или закругления) или эллиптическую внутреннюю форму, неармированные, с металлической фиброй или армированные, с нормальными размерами и нормальной длины не превышающие внутренний диаметр 1250 (круглый) и длину 1250 (прямоугольный или эллиптический). Предполагаемое использование для обеспечения доступа к и обеспечение аэрации, дренажных и канализационных систем для отведения канализационных, сточных или поверхностных вод самотеком или иногда под воздействием небольшого давления, обычно устанавливаемых в зонах, подвергающихся воздействию транспортных и/или пешеходных воздействий. Требования к стыкам (эластомерные, пластэластомерные, или иные герметизирующие материалы, либо встроенные в изделия, или поставляемые отдельно) также определяются в данном стандарте. Предусмотрены положения для оценки соответствия данному Европейскому Стандарту Включены правила маркирования. Таблица 1 – Установленные требования и неустановленные требования Характеристика Исключения Материал Технические требования, если соотвествующие Европейские нормы еще не опубликованы; - любая классификация двойных ступеней. Бетон Виды и значение(я) минимального содержания цемента, включая пуццолановую или латентно-гидравлическую добавку согласно условиям для пригодности к использованию Размеры Номинальная ширина; Внутренние размеры с допусками на размеры; Форма и положение отверстий в плитах и компенсационных конструктивных деталях; Ступенчатость; Размеры и допуски ширины конструктивных деталей и толщина плит и компенсационных деталей; Размеры и допуски высоты; Отклонение от прямизны, прямоугольности и ровности торцевых поверхностей Соединения и Уплотнения Мероприятия для возможности замены Вертикальная прочность Требования к вертикальной прочности конструктивных деталей, установливаемых в зонах без движения транспорта Водонепроницаемость В данной норме не устанавливается Особые требования к конструктивным деталям из сталефибробетона и железобетона Мин. Толщина защитного слоя бетона Маркировка Знаки или буквы для идентификации материала конструктивной детали; Требования к качеству сварки арматуры Идентификация условий пригодности к использованию, дополнительно к данным в 4.3.9 ПРИМЕЧАНИЕ: Также не входят в область применения данного Европейского стандарта следующие установки: - Конструктивные детали с номинальной шириной или длиной выше DN 1 250 или LN 1 250; - Конструктивные детали для смотровых и контрольных колодцев с сечением, отличным от круглого, прямоугольного или эллипсовидного; - Контрольные колодцы с глубиной подошвы > 2 м; - Подъемные приспособления; - Другие условия, отличающиеся от указанных; - Возможный входной контроль со стороны покупателя или от имени покупателя; - Прочность соединений между вертикальными конструктивными деталями и соединительными трубами или переходниками, которые не соответствуют EN 1916. 2. Нормативные ссылки Данный Европейский Стандарт включает, посредством датированной или недатированной ссылки, положения из других публикаций. Данные нормативные ссылки цитируются в соответствующих местах текста, и соответствующие публикации указываются ниже. Для датированных ссылок, последующие изменения или дополнения к ним, применяются к данному Европейскому Стандарту, только если включены в него посредством изменения или дополнения. Для недатированных ссылок, применяется последнее издание издания, на которое произведена ссылка (включая изменения). EN 681-1, эластомерные уплотнения – Материалы, необходимые для использования в стыках труб в областях водоотведения и дренажа. Часть 1: вулканизированная резина. EN 1916, бетонные трубы и фиттинги, неармированные, с металлической фиброй или армированные EN 10002-1, Металлические материалы – испытания напряжения – часть 1: методы испытания при обычных температурах ISO 4012, Бетон – Определение прочности на сжатие для испытуемых образцов. ISO 10544, Холоднообжатая металлическая проволока для армирования бетона и производства сварных материалов. 3. Условия, определения и обозначения 3.1.Термины и определения Для целей настоящего Европейского Стандарта, следующие термины и определения используются 3.1.1. Колодец вертикальная герметичная конструкция, использующаяся для соединения трубопроводов, для изменения направления и/или уровня, для обеспечения доступа персонала и/или оборудования для инспекций и обслуживания, а также для обеспечения аэрации и вентиляции. Примечание: Для целей данного Европейского Стандарта сборный колодец или инспекционная камера состоит из элементов, перечисленных в данном параграфе и показанных на рис. 1. Типовой узел соединения показан на рис. 2. Описание 1 4 2 6 7 3 5 Регулировочное кольцо (рус. – доборное) Основание Плита перекрытия Элементы камеры Переходная плита Шахтный элемент Конус Примечание 1: элементы соединения не показаны, для ясности рисунков Примечание 2: Сборные плиты основания могут быть интегрированы в элементы оснований или быть самостоятельными элементами, имеющими встроенные соединительные элементы Рис. 1 – Типовые элементы Рис. 2.а. – Эластомерный герметик стыка Рис 2.б. – Эластомерный, пластоэластомерный или иной герметизирующий материал стыка Рис. 2.в. – Эластомерный, пластоэластомерный или иной герметизирующий материал стыка 3.1.2. Инспекционная камера конструкция, аналогичная колодцу, но не имеющая доступа для персонала 3.1.3. Элемент основания вертикальный компонент с интегрированным основанием, с или без полок для обслуживания, и с подходящими гибкими стыками, для обеспечения герметичного стыка с трубами, с или без встроенных соединительных труб или адапторов. 3.1.4. Камерные или шахтные элементы вертикальные пустотные компоненты стандартного сечения за исключением профилей в узлах стыка. Гибкие подключения для присоединения трубопроводов могут присутствовать, аналогично таковым в элементах основания 3.1.5. верхняя часть колодца цельный шахтный элемент с элементом плиты перекрытия 3.1.6. вертикальный элемент элемент основания, верхняя часть колодца или шахтный элемент 3.1.7. плита перекрытия элемент, формирующий горизонтальное верхнее перекрытие камеры или шахты и имеющий отверстие для доступа, непосредственно над которым устанавливается регулировочный элемент или рама или крышка 3.1.8. переходная плита переходной элемент для формирования горизонтального верхнего перекрытия и имеющий отверстие для установки шахтного элемента над собой 3.1.9. конус элемент формирующий наклонное верхнее перекрытие у камер круглого или эллиптического сечения, таким образом, сужая камеру до размеров входного отверстия 3.1.10. переходный элемент конус (либо в верхней части, либо как промежуточный элемент), плита перекрытия или переходная плита 3.1.11. адаптор фиттинг, который обеспечивает соединение структур 3.1.12. труба подключения короткая труба с простым, втулочным или раструбным концом 3.1.13. регулировочный элемент компонент без узла соединения или встроенной ступени, для регулировки общей высоты структуры и/или для установки рамы или крышки 3.1.14. элемент сборный бетонных компонент конструкций колодца или инспекционной камеры 3.1.15. тип элементы схожие по типу производственного процесса, форме, отверстиям и материалу (неармированные, с металлической фиброй или армированные) 3.1.16. номинальный размер цифровое обозначение размера компонента в структуре, которое является удобным целочисленным значением приблизительно равным производственным размерам в миллиметрах; для круглых элементов это внутренний диаметр (DN), для элементов имеющих прямоугольное сечение или эллиптическое – это внутренняя длина / ширина (LN/WN) 3.1.17. прямоугольное сечение форма прямоугольника (включая квадрат), или аналогичная с фасками или скруглениями по углам 3.1.18. эллиптическая форма форма приближающаяся к эллипсу, сложная крива, образованная двумя парами противоположных дуг, радиус одной пару больше, чем радиус другой пары. 3.1.19. внутренняя высота размер элемента, между двумя противоположными сторонами, как показано на рис.3 Рис. 3 – иллючстрация внутренней высота вертикальных элементов и конусов 3.1.20. интегрированное уплотнение уплотнение встроенное в элемент в процессе производства 3.1.21. класс прочности минимальная разрушающая нагрузка в килоньютонах на метр, деленная на одну тысячную номинального размера (DN) или номинальной длины (LN) элемента 3.1.22. минимальная разрушающая нагрузка нагрузка, воздействие которой элемент должен выдержать 3.1.23. полная (разрушающая) нагрузка максимальная нагрузка, достигаемая на испытательной установке во время разрушения или испытаний вертикальной прочности (т.е. когда регистрирующее нагрузку устройство более не показывает прироста значений) 3.1.24. нагрузка испытаний нагрузка, которую бетонный элемент с металлической фиброй или армированный должен выдерживать с определенным ограничением на образование трещин 3.1.25. бетонный защитный слой фактическая толщина бетона над любым видом арматуры 3.1.26. характеристическое значение значение характеристики за границей которой, с 75% степенью вероятности, может находиться 5% всех возможных результатов измерений данного материала Примечание: 75% вероятность рекомендована ISO 12491 3.1.27. контроль процесс измерений, осмотра, испытаний , калибровки или иных способов соотнесения элемента с применяемыми требованиями. 3.1.28. регулярный контроль контроль путем отборов образцов через предписанные интервалы с целью определения приемлемости элементов, представленных образцами 3.1.29. непрерывный контроль регулярный контроль в соответствии с планом отбора образцов, который 3.1.30. образец один или более элементов, отобранных случайным образом, без учета их качества 3.1.31. группа явным образом идентифицируемая коллекция элементов, произведенных с использованием одного процесса; элементы различных номинальных размеров могут быть объединены в группы, при условии, что отношении наибольшего размера к наименьшему не превышает 2 3.1.32. специфический процесс производство изделий одинакового номинального размера, прочности и типа, необходимо при одних условиях в течение любого периода времени 3.1.33. состояние статистического контроля состояние, в котором вариации между наблюдаемыми результатами могут быть отнесены к системы случайных причин, которые не изменяются во времени 3.1.34. переключающие правила правила, которые требуют принятия решения об ужесточении или ослаблении контроля 3.2.Символы Таблица 2 дает значения символов, единицы и ссылки, используемые в Европейских Стандартах Таблица 2 - обозначения Символ Aw as Fc Значение Влагопоглощение при погружении Расстояние между дополнительной срезающей нагрузкой и центром уплотнения шва Эффективный результат теста на разрушение Максимально допустимая нагрузка Fd Вертикальная нагрузка на ступень F1 Горизонтальная вытягивающая сила на ступень Минимальная разрушающая нагрузка Fa Fn Fp Fs Fu Fv fbt fch Fck Fdes G h J k l1 m1 m2 N n P Вертикальная максимально допустимая нагрузка Срезающая нагрузка Предельная нагрузка Ед. Проценты метры Килоньютоны на метр Килоньютоны на метр Килоньютоны Ссылка D.5 С.7.3. A.5, H.3.2., H.4.1. Мегапаскали 5.2.3, A.1, A.4.3, H.3.2, H.4.1 4.3.7.1, 4.3.7.2, E.2.1 4.3.7.1, 4.3.7.2, E.2.2 4.3.5, 5.1.2, 5.2.3, A.1, A.4.3, H.1.1, H.3.2, H.4.1, H.4.2, J 5.2.4, B.4.2, H.3.2, H.3.4 C.7.3,C.7.4 5.1.2, A.1, A.4.3, B.4.1, B.4.2, H.1.1, H.3.2, H.3.4, H.4.1, H.4.2, J 4.3.6, B.4.1, H.4.1, H.4.2 J Мегапаскали J Мегапаскали 4.2.2 Мегапаскали J Килоньютоны Килоньютоны на метр Килоньютоны Килоньютоны Килоньютоны на метр Минимальная вертикальная разрушающая нагрузка Напряжение растяжения при изгибе в бетоне Характеристическое напряжение растяжение при изгибе в бетоне Характеристическая прочность на сжатие бетона Расчетное напряжение растяжение при изгибе в бетоне Испытание на группу Внутренняя высота Килоньютоны Тест на 500 единиц произведенных в группе, минимум одна штука в месяц Постоянная приемлемости Расстояние между центрами близлежащих уплотнений швов Постоянная масса погруженного образца Постоянная масса сухого образца Тест по номинальному размеру Количество последовательных образцов Измеренная разрушающая нагрузка - метры метры Килограммы Килограммы Килоньютоны G 3.1, A.4.1, A.4.2, A.5, B.4.1 G H.4.1, H.4.2, J C.7.3 D.4.1, D.5 D.4.1, D.5 G H.4.1, A.4.2, J H.4.1, A.4.2, A.5 P* Q R Rs rm S s T t tact tmin W Ww x ẋ Y Z Эффективный собственный вес элементов, несущих нагрузку Статистика качества Регулярное инспекционное испытание Дополнительная срезающая нагрузка Средний радиус элемента Тест на тип, номинальный размер и класс прочности Оценочное стандартное отклонение Первоначальный тест на тип Проектная толщина стенки Средняя толщина стенки элемента в точке контакта с отдельным несущим элементом Минимальная допустимая толщина стенки элемента в точке контакта с отдельным несущим элементом Тест на тип, номинальный размер и ту же толщину стенки Вес подключенной трубы, наполненной водой Измеренное значение Арифметическое среднее значение образца Тест на тип, размер и прочность , на 1000, минимум один элемент на тип и в год Тест на тип ступении метод установки Включенный угол испытания Известное стандартное отклонение Килоньютоны A.5 Килоньютоны Миллиметры - H.4.2,J 6.1, A.1 C.7.3 J G миллиметры миллиметры H.4.1, H.4.2, J 6.1, A.1 H.3.2 J миллиметры J - G килоньютоны Градусы - C.7.3 H.4.2, J H.4.1, H.4.2, J G G A.4.1 H.4.1, H.4.2 4. Общие требования 4.1.Материалы 4.1.1. Общие положения Материалы, являющиеся предметом регулирования данного Европейского Стандарта будут перечислены в табл. 3 Примечание: там, где адекватный Европейский Стандарт еще не был опубликован, потребуются дополнительные требования к ссылочным спецификациям материалов. Данные требования должны быть выражены в национальных стандартах или, в отсутствии таковых, в каких-либо регулирующих положениях, действительных в месте использования элементов. Таблица 3 – Материалы, регулируемые данным Европейским Стандартом Материал Дополнительные требования к ссылочной спецификации Цементы Нет. Заполнители Заполнители не должны содержать вредные включения в таких количествах, которые могут негативно влиять на усадку, набор прочности, прочность, водонепроницаемость и долговечность бетона, или вызывать коррозию какого-либо металла. Допускается изменение гранулометрического состава для удобства использования в технологическом процессе Вода для замешивания бетона Вода для замешивания бетона не должна содержать вредные включения в таких количествах, которые могут негативно влиять на усадку, набор прочности, прочность, водонепроницаемость и долговечность бетона, или вызывать коррозию какого-либо металла. Присадки Присадки, при использование, не должны негативным образом влиять на долговечность бетона, или вызывать коррозию металла Добавки Добавки, при использовании, не должны содержать вредные включения в таких количествах, которые могут негативно влиять на усадку, набор прочности, прочность, водонепроницаемость и долговечность бетона, или вызывать коррозию какого-либо металла. Металлическая фибра Металлическая фибра должна: - быть изготовлена из холоднотянутой металлической проволоки и иметь предел прочности на разрыв не менее 1 000 МПа (N/mm2), определяемой в соответствии с EN 10002-1; - иметь форму и/или поверхностную структуру, обеспечивающую механического сцепление с бетоном. Армирование Армирующая сталь должна быть пригодна для сварки в местах, подлежащих сварке. Допускается использование гладкой, профилированной, рифленой стали или стали с зазубринами. Аналогичные материалы будут использоваться при изготовлении любого сварного материала. Уплотнения швов См. 4.1.2. Ступени нет а. Питьевая вода из системы водоснабжения обычно пригодна для изготовления бетона. 4.1.2. Уплотнения стыков Уплотнения швов в местах соединения вертикальных элементов и трубопроводов должно соответствовать требованиям EN 681-1 и должны поставляться производителем элементов либо интегрированными в изделия, либо отдельно. Допускается использование других уплотнительных материалов и методов для уплотнения стыков между вертикальными компонентами, как указано в заводской документации. Производитель должен сделать информацию доступной об источниках данных материалов и методов, используемых им для удовлетворения требований п. 6.6. 4.2.Бетон 4.2.1. Материалы бетонов Только материалы, описанные в 4.1.1. могут быть использованы. 4.2.2. Прочность бетона 4.2.2.1. Общее Там, где соответствие элементов структурным требованиям, не указано Европейским Стандартом как требующее подтверждение проведением стандартных испытаний в рабочих условиях их прочности, типовая прочность на сжатие бетона fck должна проверяться на базе испытаний в соответствии с 6.8. Значение при испытаниях не должно быть меньше, чем декларированная производителем проектная прочность в заводской документации. 4.2.2.2. Требования по прочности Проектная прочность, декларируемая производителем в рабочей документации для целей 4.2.2.1 не должна быть менее 40 МПа (N/мм2). 4.2.3. Качество бетона Бетон в любой элементе должен быть плотный, гомогенный и соответствовать тербованиям 4.2.4., 4.2.5 и 4.2.7. 4.2.4. Содержание воды в бетоне 4.2.4.1. Общее Бетон должен иметь такой состав, что отношение воды к цементу плюс любая пуццолановая или скрытногидравлическая добавка в полностью уплотненном состоянии, совместимы с условиями эксплуатационной пригодности согласно п. 4.3.9. 4.2.4.2. Требования по водоцементному отношению Отношение воды к цементу плюс любая пуццолановая или скрытногидравлическая добавка в полностью уплотненном состоянии не должны превышать 0,45. 4.2.5. Содержание цемента в бетоне Бетон должен иметь такой состав, что минимальное содержание цемента плюс любая пуццолановая или скрытногидравлическая добавка в полностью уплотненном состоянии, совместимы с условиями эксплуатационной пригодности согласно п. 4.3.9 4.2.6. Содержание хлоридов в цементе 4.2.6.1. Общее Максимальное количество ионов хлорида в бетоне должно оцениваться по расчету. 4.2.6.2. Требование по содержанию хлоридов Расчетное количество ионов хлорида в бетоне не должно превышать соответсвующего значения в табл. 4. таблица 4 – Максимальное содержание хлоридов в бетоне Тип бетона неармированный со стальной фиброй армированный Cl- в долях массы цемента 1,0% 0,4% 0,4% 4.2.7. Водопоглощение бетона 4.2.7.1. Общее Водопоглощение бетона должно быть протестировано в соответствии с 6.7. 4.2.7.2. Требования к поглощению Водопоглощение бетона не должно превышать 6% по массе. 4.3.Элементы 4.3.1. Общее Элементы должны соответствовать следующим требованиям во время поставки. 4.3.2. качество поверхностей Функциональные поверхности профилей стыков не должны иметь каких-либо неправильностей, которые будут препятствовать долгосрочной водонепроницаемости всей конструкции в собранном состоянии. Появление сетки волосных трещин в цементно-обогащенном слое, усадочные или температурные волосные трещины с шириной раскрытия на поверхности не более 0,15 мм и, для армированных изделий, остаточные трещины после испытаний и имеющее такую же предельную ширину раскрытия допускаются. По усмотрению производителя разрешается вымачивать изделие максимально в течение 28 часов до измерения ширины трещин. Изделия, у которых трещины отличаются от вышеописанных не соответствуют данному Европейскому Стандарту 4.3.3. Геометрические характеристики 4.3.3.1. Внутренняя высота Внутренняя высота вертикальных элементов и конусов должна соответствовать значениям, указанным в документации производителя. 4.3.3.2. Толщина стенок конусов и элементов оснований Толщина стенок конусов и оснований должна указываться в документации производителя и не быть меньше, чем 95% толщины соединительно камеры или шахтного элемента, соответствующей требуемой разрушающей нагрузке. 4.3.3.3. Длина соединений Максимальная внутренняя длина вала трубы с раструбом заформованной в основание колодца должна равняться толщине стенки основания колодца плюс половина номинального размера трубы, выраженной в миллиметрах, но максимально 500 мм. Для заформованной трубы с втулочной частью, разрешается увеличить данную длину на длину втулочной части. 4.3.3.4. Размещение ступеней Если элемент имеет ступени, таковые должны иметь минимальный вынос от внутренней бетонной стенки 120 мм. Вертикальное расстояние между ступенями зависит от внутренней высоты самого элемента (см. рис. 4), и должно находиться в диапазоне от 250 мм до 350 мм, как указывается в документации производителя. Отдельные ступени должны устанавливаться, с допуском ± 10 мм, альтернативно в вертикальном плане расстояние между центрами должно быть в диапазоне от 270 мм до 300 мм, как указано в документации производителя; двойные ступени должны устанавливаться вертикально друг над другом 4.1. – план: двойные ступени в прямоугольном элементе 4.2. – план: одинарные ступени в круглом или эллиптическом элементе 4.3. – разрез: А-А Легенда: 1 диапазон 270 мм до 300 мм 2 диапазон 250 мм до 350 мм Примечание: допускается использование одинарных или двойных ступеней Рисунок 4 – Ступени 4.3.3.5. Отверстие для доступа людей Отверстия для доступа людей должны соответствовать требованиям безопасности или иным требованиям, действующим в месте использования данных элементов Примечание: Как правило, требования безопасности требуют не менее 600 мм диаметр отверстия. 4.3.3.6. Допуски по профилям соединений Профиль соединения должен соответствовать соответствующим проектным размерам и допускам, установленным в документации производителя. Эффект любых других допусков, которые могут влиять на функционирование соединения должны приниматься во внимание, если приемлемо. 4.3.3.7. Соединения с трубами Угловые допуски в проектных местах подключений к вертикальным элементам должны быть ± 3˚ в горизонтальной плоскости; допуски по уровням таких подключений должны быть ± 15 мм, без образования обратного уклона между любым входом и выпуском. Минимальное расстояние между наружной поверхностью двух подключенных труб должном быть равно толщине стенки элемента к которому они подключаются или 100 мм, какое из значений меньше. 4.3.4. Долговечность соединений между вертикальными элементами и подключаемыми трубами или адаптерами Соединение между вертикальным элементом и подключаемой трубой или адаптером, соответствующее требованиям EN 1916 будет также соответствовать требованиям долговечности, данного стандарта. 4.3.5. Предел прочности при сжатии камер и элементов шахт Камера или элемент шахты должен выдерживать минимальную разрушающую нагрузку Fn соответствующую его номинальному размеру и классу прочности при проведении испытаний в соответствии с 6.4. и при вертикальном расположении как указано в А.4.2.. По усмотрению производителя разрешается производить испытания изделий в горизонтальном положении в соответствии с А.4.1., в таком случае указанная минимальная разрушающая нагрузка Fn должна быть уменьшена на 20% веса элемента. Для бетонных элементов с армированием или с металлической фиброй, см. также 5.1.2. и 5.2.3. соответственно. 4.3.6. Вертикальная прочность переходный элементов и накрывающих элементов 4.3.6.1. Общее Плиты перекрытий, переходные плиты и накрывающие элементы должны выдерживать минимальную вертикальную разрушающую нагрузку Fv, при проведении испытаний согласно п. 6.5. Данные требования также применяются к конусам с вертикальной высотой наклонной поверхности меньше (DNmax-DNmin) мм или (LNmax-DNmin) мм в зависимости имеет ли камера круглую или эллиптическую форму, где (смотри рис. 3): - DNmax или LNmax максимальный диаметр отверстия конуса; - DNmin минимальный диаметр конуса. Для армированных бетонных плит и армированных накрывающих элементов, см. также 5.2.4.1. 4.3.6.2. Требования по нагрузкам Минимальная вертикальная разрушающая нагрузка Fv для элементов, описанных в п. 4.3.6.1. и устанавливаемых в зонах для всех типов транспортных средств должна быть не меньше 300 кН. Для армированных бетонных плит и армированных накрывающих элементов, см. также 5.2.4.2. 4.3.7. Установленные ступени 4.3.7.1. Общее Ступени, установленные производителем в элементе должны выдерживать вертикальную нагрузку Fd и выдерживать горизонтальную вытягивающую силу F1 при испытаниях в соответствии с 6.9. 4.3.7.2. Требования по нагрузкам При воздействии вертикальной нагрузки Fd в 2кН, отклонение под ней не должно превышать 5 мм для одинарных ступеней и 10 мм для двойных ступеней, с постоянным отклонением не более 1 мм для одинарных ступеней и 2 мм для двойных ступеней. Ступени должны выдерживать горизонтальную вытягивающую силу в 5 кН. 4.3.8. Водонепроницаемость При проведении испытаний в соответствии с 6.6., вне зависимости от того имеют ли элементы ступени или нет, индивидуальный вертикальный элемент или конструкция из нескольких элементов не будет иметь каких-либо признаков протечек или каких-либо иных видимых дефектов в период испытаний; влага на поверхности элемента не является дефектом. Вертикальные элементы с проектной толщиной стенки более 125 мм, не подвергаются гидростатическому тесту. 4.3.9. Эксплуатационная пригодность Элементы, соответствующие данному Европейскому Стандарту, по меньшей мере пригодны для использования во влажных условиях и слабоагрессивных химических средах (т.е. обычных условиях для бытовых сточных вод и обработанных промышленных стоков, а также для большинства типов почв и грунтовых вод). Специальное внимание следует уделять в случае эксплуатации в более жестких условиях, в первую очередь цементу плюс пуццолановые и скрытые гидравлические добавки в бетон. Примечание: Определения "слабоагрессивных" и более жестких химических условий можно найти в национальных стандартах на бетоны. 4.3.10. Долговечность Долговечность установленных устройств и их соединений специфично обеспечивается следующими требованиями: o Минимальная прочность бетона, где не требуется регулярное испытание прочности (см. 4.2.2.) o Максимальное водоцементное соотношение в бетоне (см. 4.2.4) o Максимальное содержание хлоридов в бетоне (см. 4.2.6.) o Максимальное водопоглощение бетона (см. 4.2.7.) o Соответствие требованиям подтверждения долговечности соединений между вертикальными элементами, а также подключаемых труб и адаптеров (см. 4.3.4) o Минимальный защитный слой бетона в армированных изделиях (см. 5.2.2.) 5 Специальные требования Элементы должны соответствовать следующим специальным требованиям во время доставки 5.1. Бетонные элементы со стальной фиброй 5.1.1. Количество стальной фибры Кол-во стальной фибры в бетоне должно быть не меньше, чем в заводских документах 5.1.2. Прочность на разрушение элементов камер и шахт Бетонная камера или элементы шахты со стальной фиброй должна соответствовать последовательности тестовых требований: o Они должны выдерживать испытательную нагрузку в 0,67 Fn , соотвествующей их номинальному размеру и прочности в течение одной минуты без образование каких-либо трещин; o Нагрузка должна быть поднята до полной (разрушающей) нагрузки Fu, которая должна быть больше, нежели Fn; o После падения непрерывной нагрузки до 0,95% или менее, чем полная (разрушающая) нагрузка, она должна быть снята, а затем вновь приложена в размере 0,67 Fn и удерживаться на продолжении одной минуты. 5.2. Железобетонные элементы 5.2.1. Армирование Армирование должно соответствовать 4.1.1. и заводской документации. Допускается армирование использовать, либо спиралеобразно, либо концентрическими обручами, или соответствующее расположение для плит или для прямоугольных и эллиптических элементов, или изготовленных из стального материала, надежно соединенные. Армирование должно собираться путем сварки или внахлест для контроля расстояний и формы армокаркаса или матрицы. Объемный армокаркас должен сохранять заданную форму. 5.2.2. Защитный слой бетона Минимальный защитный слой бетона должен соответствовать условиям удобоукладываемости, описанным в п. 4.3.9. 5.2.3. Прочность на разрушение элементов шахт и камер В дополнение к требованиям п. 4.3.5 армированная бетонная камера или элемент шахты будет также выдерживать испытание (терщины) нагрузкой Fc в 0,67 Fn при проведении испытаний в соответствии с 6.4., так что любая стабилизированная поверхностная трещина в зоне растяжения бетона не будет больше 0,3 мм по длине более 300 мм или более, или всей высоты изделия, в зависимости от того какое из значений меньше. 5.2.4. Вертикальная прочность плит перекрытий, переходных плит и накрывающих элементов 5.2.4.1. Общее В дополнение к требованиям 4.3.6. плита перекрытия из железобетона, переходная плита или накрывающий элемент, при испытаниях в соответствии с 6.5, должны выдерживать вертикальную испытательную нагрузку Fp, распределенную вокруг отверстия доступа как показано на рис. B.1. Поверхностная ширина любой остаточной трещины после снятия нагрузки не должна превышать 0,15 мм непрерывно на длине в 300 мм или более, или полной ширине бетонной поверхности, какая из них окажется меньше. Вертикальная прочность таких элементов, подлежащих установке в любых иных местах, нежели предназначенные для проезда транспортных средств любого типа, в дополнение к требованиям 4.3.6, также подлежит спецификации на основании вертикальной испытательной нагрузки Fp 5.2.4.2. Требование по нагрузке Вертикальная испытательная нагрузка Fp для элементов как указано в 5.2.4.1 и подлежащих установке в зонах, предназначенных для проезда любого вида транспорта должна быть 120 kN. 5.2.5. Соответствие элементов, испытанных под испытательной (на трещины) нагрузкой Армированные бетонные элементы, испытанные только на выдерживание нагрузки (образование трещин) в соответствие с 6.4 или 6.5 и соответствующие требованиям 5.2.3 и 5.2.4 соответствуют данному Европейскому Стандарту 5.2.6. Требования по нагрузкам для элементов, на которые не распространяются требования пп. 5.2.3. и 5.2.4. Оценка структурной прочности конусов с вертикальной высотой наклонной грани больше чем, или равной, (DNmax – DN min) мм или (LN max – DN min) и оснований колодцев должно производиться в соответствии с техническими предпосылками соответствующих национальных стандартов, действующих в месте использования элементов. Примечание 1: Комплементарные требования на национальном уровне (см. Предисловие) должны перечислять технические условия применяемых национальных стандартов. Недостаточно, например, просто сослаться на национальный стандарт для проектирования сборных железобетонных элементов. Примечание 2: Регулировочные элементы исключаются из требований данного пункта, т.к. они находятся под полным сжатие по мере установки (см. рис. 1). 6 Методы испытаний готовых изделий 6.1. Общее П. 6.2 – 6.9. включательно распространяют свое действие на все элементы, если не указано иначе в табл. 5 для оценки соответствия. Таблица 5 – Сводный обзор требований к испытаниям П.п. Требование где указано Вертикальные элементы Элементы Основания Накрывакамер и ющие шахт элементы 4.2.2.1 Высверленный керн 4.2.7.1 Водопоглощение 4.3.2. Визуальная инспекция поверхности 4.3.3 Геометрические характеристики: - элементы - профили соединений Плиты Регулироперекрытий, вочные переходные, элементы конусы - T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R T/R - - 4.3.5 Прочность на разрушение T/R - - - - 4.3.6 Вертикальная прочность - - T/R T/R - 4.3.7. Установленные ступени T/R T/R T/R T/R - 4.3.8. Водонепроницаемость: - гидростатическая T/R T/R T/R - - - индивидуальные соединения в сборе T/R T/R T/R T/R - T/R T/R - - - - соединение между вертикальным элементом и подсоединенной трубой или адаптером 5.2.1 Армирование T/R T/R T/R T/R T/R 5.2.2. Защитный слой бетона T/R T/R T/R T/R T/R T - первоначальный тип испытаний R – регулярный тест a - означает, что применяется только к элементам, чье соответствие не предполагается в этом Европейском стандарте устанавливать с помощью регулярного теста b – означает только применимо к конусам вертикальная высота наклонной грани которых больше чем, или равняется (DNmax-DNmin) мм или (LNmax-DNmin) с – означает, что не применяется к конусам вертикальная высота наклонной грани которых больше чем, или равняется (DNmax-DNmin) мм или (LNmax-DNmin) d – означает, что не применяется к элементам, проектная толщина стенки которых > 125 мм 6.2. Профили соединений Критические размеры профилей соединений и их соответствующие допуски должны проверяться на их соотвествие заводской документации. 6.3. Армирование Следует вырезать деталь из неповрежденной части железобетонного изделия, которое проверялось на разрушение как требуется с помощью первоначального или регулярного теста, чтобы возможно было исследовать армирование и защитный слой бетона на соответствие пп 5.2.1 и 5.2.2. 6.3.1. Положение и содержание армирования Расстояния и содержание кольцевых прутков в вертикальных элементах и армирование в иных элементах должно быть измерено через как минимум 1 метр и или по внутренней высоте элемента, по наименьшему, далее оценено на соответствие заводской документации и 5.2.1. Продольное армирование (при наличии) должно проверяться на соответствие заводской документации 6.3.2. Защитный слой бетона Армирование должно быть оголено, толщина защитного слоя бетона измерена, и минимальное значение записано по ближайшему значению в миллиметрах. Защитный слой далее оценивается на соответствие 5.2.2. 6.4. Прочность на разрушение элементов шахт и камер Прочность на разрушение камеры или элемента шахты должна быть проверена в соответствии с применимым методом, указанным в приложении А 6.5. Вертикальная прочность переходных элементов и накрывающих элементов Вертикальная прочность на разрушение переходных элементов и накрывающих элементов должна быть определена в соответствии с применимым методом, указанным в приложении B 6.6. Водонепроницаемость Водонепроницаемость отдельных вертикальных элементов, и отдельных узлов соединений должны быть определена в соответствии с методами, указанными в приложении C 6.7. Водопоглощение Водопогложение должно определяться в соответствии с методами, указанными в приложении D 6.8. Прочность бетона в основаниях, стенках накрывающих элементов, регулировочных элементов и определенных конусах. Прочность на сжатие должна определяться в соответствии с ISO 4012. Тест осуществляется путем высверливания образца из каждой третьей точки вдоль внутренней высоты основания, стенки накрывающего элемента и конусов как требуется согласно табл. 5 (т.е. 2 образца из каждого элемента) и один из каждой четверти по окружности или перметру регулировочного элемента. В каждом случае, среднее значение результатов должно быть расчитано. Испытания должны проводиться на высверленных кернах с высотой равной их диаметру ± 10 мм - при использовании образцов диаметром 100 мм ±1 мм , результат должен применяться без какого-либо коэффициента пересчета - при использовании образцов диаметром 50 мм ± 1 мм, должен использоваться коэффициент пересчета 0,9 Допускается линейная интерполяция к кернам промежуточных диаметров. 6.9. Установленные ступени Сопротивление встроенных ступеней к вертикальным нагрузками и горизонтальному вытягивающему усилию должно определяться в соответствии с приложением E 7 Оценка соответствия 7.1. Общее Система гарантии качества производителя должна быть такой как указано в приложении F Примечание 1: Рекомендуется, чтобы подтверждение соответствия данному Европейскому Стандарту демонстрировалось посредством сертификации продукта одобренным органом сертификации, соответствующим требованиям EN 45011. Однако, должно быть обращено внимание к таблице ZA.2 в отношении положений, к которым решение Еврокомиссии об уровне аттестации соответствия применяется в целях нанесения маркировки CE, в рамках контекста Директивы по Изделиям, используемым в Строительстве (89/106). В целях избежания двойной процедуры аттестации, Комисси установила, что соответствие более жесткой процедуре, если применимо, также устанавливает соответствие менее жесткой процедура и применяется в соотствии с ZA.2. Примечание 2. Когда изделия сертифицируются одобренным органом сертификации (в соответствии с EN 45011) принятие инспекции покупателя или от его лица не требуется, за исключением маркировки. 7.2. Процедуры оценки изделий 7.2.1. Общее Процедура следующая: 1. Первоначальные испытания изделий; 2. Заводской производственный контроль; 3. Дальнейшие испытания образцов в соответствии с правилами испытаний, предписанными Европейским Стандартом 7.2.2. Тестирование первоначального типа Первоначальное испытание предпринимается для демонстрации соответствия данному Европейскому Стандарту. Испытания, ранее предпринимаемые в соответствии с требованиями данного стандарта (тот же продукт или номенклатурная группа, та же характеристика, тот же метод испытаний и то же или более жесткий тест) могут приниматься во внимание. Первоначальный тест также следует предпринимать: - при начале производства нового типа - при любом существенном изменении дизайна, типа материала или метода производства; Первоначальный тест состоит из отбора образцов (как указанов в таблицах G.1 и G.2) с производственной линии и применению к ним соответствующих испытаний. Для обеспечения требований первоначального тесте, все образцы должны соответствовать требованиям Европейского Стандарта. Результаты первоначальных испытаний не будут включены в регулярные испытания. При наличии официальной калибровки тестового оборудования производителя, первоначальные испытания, обычно, должны производиться с помощью данного оборудования. 7.2.3. Заводской производственный контроль Заводской производственный контроль должен базироваться на системе обеспечения качества как она описана в приложении F 7.2.4. Дальнейшее испытание образков, взятых на заводе Соответствие Европейскому Стандарту должно быть продемонстрировано путем отбора образцов во время первоначального испытания и в дальнейшем путем регулярных тестов описанных здесь же. Тесты должны производиться над образцами с минимальным сроком, декларированным производителем на соответствие Европейским Стандартам. Для регулярных тестов на разрушение и водонепроницаемость (гидростатический тест вертикальных элементов), производитель должен использовать непрерывный контроль по каждому типу, номинальному размеру, и прочности элемента в соответствии с положениями приложения H 7.2.5. Задачи органа сертификации Когда соответствие Европейскому Стандарту следует демонстрировать путем сертификации продукта одобренным органом сертификации, задачи данного органа описаны в приложении I 8 Маркировка Каждый элемент, а когда это непрактично, каждый пакет элементов, должен маркироваться таким образом, чтобы маркировку нельзя было стереть и она должна быть ясно читаема. Идентификация элементов должна быть сделана образом, не допускающим сомнений. Маркировка должна иметь следующую минимальную информацию: a) Наименование производителя, торговую марку или иной идентификационный знак и место производства; b) Номер данного Европейского стандарта, EN 1917 c) Дата производства d) Идентификация материала изделия e) Идентификация любого органа сертификации третьей стороны f) Класс прочности или конкретную минимальную вертикальную разрушающую нагрузку (каждую как указано в приложении H) g) Указания на условия использования отличные от нормальных h) Идентификация специального использования, где применяется Примечание: Когда требования маркировки в ZA.3 требуют указания той же информации, что и данный раздел, то требования данного раздела считаются удовлетворенными. Приложение А (нормативное) Метод испытания сопротивления на раздавливание элементов камер и шахт А.1. Принцип Целью данного теста является оценка значения разрушающей нагрузки для элемента камеры или шахты. Для предварительного стандартного теста или при использования сплошного обследования, см. таблицу А.1. Референсным тестом при испытаниях сопротивления на раздавливание всегда будет данный тест, независимо проводится ли испытание неармированного бетонного элемента в соответствии с приложением J, или проводится базовое испытание армированного изделия (см. H.1.1.). Таблица А.1.- Предписанные тесты сопротивления на раздавливание элементов камер и шахт Сила раздавливания Неармированные бетонные элементы (в соответствии с приложением H) Без С использования использованием опции опции приложения J приложения J Бетонные изделия с фиброй Армированные бетонные элементы Регулярная инспекция Базовая инспекция А.2. Аппарат Аппарат состоит из машины для проведения испытаний, способной оказать полную тестовую нагрузку без ударов или иных воздействий с точностью в 3% от указанной тестовой нагрузки. Машина для испытаний должна быть оборудована устройством для записи примененных нагрузок. А.3. Подготовка По усмотрению производителя допускается вымачивание изделий максимально в течение 28 часов до проведения испытаний. А.4. Процедура А.4.1. Горизонтальное расположение Круглые элементы должны быть расположены в испытательной машине как показано на рис. А.1а, иметь опирания и нагружаться через жесткие несущие, размещенные параллельно продольной оси изделия. Опирания могут быть цельными или из сегментов. Центроид нагрузки должен быть на расстоянии h/2 от наружной поверхности раструбной части и нагрузка должна быть распределена равномерно как показано на рис. А.1а. По усмотрению производителя допускается, чтобы нагруженная длина изделия, подвергающегося испытанию, выходила за пределы раструба. При использовании сегментированных опорных элементов, нагруженная длина не должна быть меньше 40% внутренней длины. Для круглых элементов нагрузка должна быть применена через одну несущую. Нижние опоры должны быть в форме "V" –образной конструкции с внутренним углом () 150˚±3˚ как показано на рисунке А.1а. Элементы эллиптической и прямоугольной формы должны быть помещены в испытательную установку как показано на рисунке А.1а и А.1b соответственно. Для таких элементов, имеющие одинаковую толщину стенки и одинаковое содержание металла и позиционирование, тест следует выполнять по самой короткой стенке или вертикальной оси; в противном случае тест следует осуществлять по обеим сторонам. Эластомерный материал для опор должен иметь среднюю жесткость 50 IRHD ± 5 IRHD при толщине 20 мм ± 5 мм. Любые полосы, несущие нагрузку, должны иметь максимальную ширину как предписано производителем и в соответствии с таблицей А.2, за исключением V-образных несущих, для которых ограничения не устанавливаются. По усмотрению производителя допускается замена эластомерных полос гипсом или серой, при условии, что их ширина не превышает значения, указанные в таблице А.2. Таблица А.2. – Максимальная ширина несущих пластин Размер или ширина элемента DN или WN Максимальная ширина, мм DN/WN ≤400 50 400 < DN/WN ≤ 1250 100 А.4.2. Вертикальное расположение Круглые элементы должны быть установлены на ровное основание как показано на рисунке А.2. и должен поддерживаться и нагружаться через жесткие опоры. Опоры должны состоять из задней части, представляющие собой жесткую балку, к которой крепятся две несущие пластины симметричным образом, параллельно к плоскости, проходящей через продольную ось элемента; и передней части, также представляющей собой жесткую балку, на которой несущая пластина центрирована и расположена таким образом, что лежит в плоскости, проходящей через продольную ось элемента. Эквивалентное расположение должно применяться для прямоугольных и эллептических элементов, последние должны подвергаться испытаниям в вертикальном положении с приложением нагрузки горизонтально через малую ось. Нагрузка будет прикладываться через через переднюю несущую таким образом, чтобы она сохраняла возможность поворачиваться в горизонтальной плоскости вдоль продольной центральной линии передней и задней несущей. Следует использовать металлическую пластину из низкоуглеродистой стали для облицовки внутреннего фланца задней балки. Облицовка должна быть прямая, без коробления и "пропеллера", размещаться постоянно по центру фланца балки. Разрез облицовки должен быть в сечении прямоугольным , 330 мм х 25 мм минимум, без швов и с дополнительными стальными клиньями, прикрепленными к ней как показано на фигуре А.2. Эластомерный материал для опор должен иметь среднюю жесткость 50 IRHD ± 5 IRHD; прямоугольное сечение, ширину 150 мм и толщину 20 мм ± 5 мм. Две задние несущие полосы должны быть параллельны и на расстоянии 25 мм друг от друга. Все несущие полосы должны быть прочно неподвижно зафиксированы при воздействии указанной нагрузки. При использовании деревянных или металлических пластин вдоль несущих пластин для удержания их в нужном положении, толщина каждой позиционирующей пластины не должна превышать половины толщины несущих пластин. Рисунок А.1 – Тест на разрушение элементов в горизонтальном расположении Ключ: 1 листовой материал, допускающий установку скользящей или убираемой опоры 2 Пластина из низкоуглеродистой стали, 330 мм х 25 мм минимальным сечением Рисунок А.2 – Тест на разрушение элементов в вертикальном расположении А.4.3. Общее А.4.3.1. Нагружение Нагрузка должна прикладываться таким образом, чтобы обеспечить непрерывное нагружение до тестовых значений нагрузки указанных в А.4.3.2., А.4.3.3 или А.4.3.4 соответственно. По приложения указанных тестовых нагрузок, они должны увеличиваться со скоростью от 20 кН/м до 25 кН/м в минуту, но не следует применять никаких регулировок элементов управления испытательной установки в момент, когда элемент начинает быстро деформироваться вплоть до полного разрушения. А.4.3.2. Неармированные бетонные изделия В случае, если производитель выбирает не проводить испытания на разрушение согласно приложению J, нагрузка будет принята равной полной (разрушающей) нагрузке и сделана соответствующая запись. В случае проведения испытаний в соответствии с приложением J для специальных целей, нагрузка должен быть либо минимальной разрушающей нагрузкой или полной (разрушающей) нагрузкой, где применимо, и должна быть сделана запись выдержал ли элемент первую, или последнюю нагрузку, что может произойти. А.4.3.3. Элементы, армированные стальной фиброй. Нагрузка должна быть доведена до указанной проверочной нагрузки, удержана в течение одной минуты, после чего элемент должен быть осмотрен на наличие трещин. Результаты осмотра документируются. Если не удалось обнаружить трещины, нагрузку следует принять полной (разрушающей) нагрузке, о чем должна быть сделана соответствующая запись. После падения приложенной нагрузки до 95% (или мене) зарегистрированной нагрузки, она должна быть снята, и вновь приложена с коэффициентом 0,67 специфичной минимальной разрушающей нагрузки, удержана в течение 1 минуты и должна быть сделана запись о том, выдержал ли элемент повторную нагрузку на этот раз. А.4.3.4. Армированные бетонные элементы Нагрузка должна быть доведена до указанной проверочной (трещинообразующей) нагрузки и удержана. Все образовавшиеся трещины должны быть замерены на поверхности, оптически с помощью лупы или эквивалентным образом, после воздействия нагрузки в интервале от трех до пяти минут и снова через интервал от одной до двух минут с нагрузкой равной указанной проверочной (трещинообразующей) нагрузке для подтверждения, чтобы убедиться, что процесс стабилизировался. Трещина будет считаться стабилизировавшейся, если два последовательных измерения одинаковы. Результаты каждого обследования должны быть записаны. Для предварительного стандартного теста, а также где этого требует таблица H.1., нагрузка должна быть увеличена до полной (разрушающей) нагрузки и должна быть сделана соответствующая запись. В случае, если производитель выбирает базовую инспекцию разрушающей нагрузки для специального процесса (см. H.1.1.), нагрузка должна быть увеличена только в 1,2 раза относительно минимальной разрушающей нагрузки Fn вместо полной разрушающей нагрузки Fu и проверочная (трезинообразующая) нагрузка Fc должна быть увеличена с 0,67 Fn (См. 5.2.3.) до 0,8 Fn. А.5. Выражение результатов Результаты испытаний должны быть выражены как полная нагрузка в соответствии с выбранными производителем и зафиксированным процедурам проведения испытаний, деленным на внутреннюю высоту. Фактический результат испытаний Fa получается по следующей формуле: Fa=(P+P*)/h Fa – фактический результат испытаний, в килоньютонах на метр; h – внутренняя высота, в метрах; P – измеренная нагрузка при испытаниях, в килоньютонах; P*- фактический собственный вес опор, в килоньютонах. Приложение B (нормативное) Метод испытания вертикальной прочности в переходных и верхних элементах B.1. Принцип Целью данных испытаний является оценка вертикальной прочности переходных элементов и верхних элементов. B.2. Аппарат Аппарат должен состоять из металлических или чугунных пластин, через которые передается нагрузка на элемент в том время, как по периметру происходит его опирание. Ширина подложек, контактирующих с элементом, должна соответствовать условиям, которые будут иметься в конструкции, для которой был спроектирован данный элемент. B.3. Подготовка Элемент должен быть уложен на эластомерный материал со средней жесткостью в 50 IRHD ± 5 IRHD, толщиной 20 мм ± 5 мм; альтернативно, по собственному усмотрению производителя, элемент может быть установлен на цементный раствор или гипс. По усмотрению производителя, конус может быть установлен вместе с соответствующей прокладкой на элемент камеры для которой он и был предназначен. Стальные или чугунные нагружные пластины должны быть облицованы в нижней части эластомерным материалом как указано для подложек. B.4. Процедура B.4.1. Неармированные элементы и элементы из фибробетона Элемент, как указано в п. 4.3.6 должен быть оперт как описано в B.3. и к нему должна быть приложена минимальная вертикальная разрушающая нагрузка Fv вертикально сверх отверстия как показано на рисунке B.1. или B.2. где применимо, гарантированно, что нагружение происходит непрерывно до полной (разрушающей) нагрузки Fu без удара. Далее следует зарегистрировать данную нагрузку B.4.2. Армированные бетонные элементы Армированные бетонные плиты перекрытия, переходные плиты и верхние элементы должны быть оперты, как описано в B.3., и соответствующая вертикальная проверочная нагрузка Fp должна быть приложена вертикально поверх отверстия как показано на рисунке B.1., гарантированно, что нагружение происходит непрерывно до заданной нагрузки и без удара. Далее нагрузка должна быть снята а остаточные трещины замерены на поверхности, оптически с помощью лупы или аналогичным образом. Для одиночного первоначального типового теста и где требуется соответствующей процедурой испытания образцов, нагрузку следует прикладывать непрерывно вплоть до достижения полной (разрушающей) нагрузки Fu без удара и записи данной нагрузки. Легенда 1 плита 2 стальная или чугунная пластина 3 шар и гнездо 4 нагружная пластина 300 мм х 300 мм 5 подложки 6 ??? 7 ??? 8 квадратный проем 9 круглый проем 10 прямоугольная плита 11 квадратная плита Примечание: Сторона AB нагружной пластиы формирует 300 мм хорду с круглым проемом, или с вписанной окружностью квадратного проема рисунок B.1. – Тест вертикальной прочности для верхних элементов, плит перекрытий и переходных плит Ключ 1 Стальная или металлическая пластина 2 Шар и гнездо 3 нагружная пластина 300 мм х 300 мм 4 Резина или гипс, толщина 20 мм ± 5 мм Примечание: Сторона АB нагружной пластины формирует хорду с круглыми проемами Рисунок B.2. – Вертикальный тест прочности для определенных конусов B.5. Выражение результатов B.5.1. Вертикальные испытания разрушающей нагрузки Делается запись была ли полная (разрушающая) нагрузка больше минимальной вертикальной разрушающей нагрузки B.5.2. Вертикальные испытания проверочной нагрузки Делается запись были ли остаточные трещины на изделии как описано в 5.2.4.1. после снятия вертикальной нагрузки. Приложение С (нормативное) Методы испытания на водонепроницаемость C.1. Принцип Целью данных тестов является оценка водонепроницаемости индивидуального вертикального элемента, или индивидуального соединения в собранной конструкции при применении определенного внутреннего гидростатического давления. Гидростатический тест не применяется для вертикальных элементов, имеющих проектную толщину стенки больше 125 мм. C.2. Аппарат Аппарат для каждого испытания обеспечивает надежное зажимание элемента(ов), обеспечивает закрывание концов или отверстий соответствующими приспособлениями и обеспечивает возможность приложить определенное внутреннее гидростатическое давление на требуемый период времени. Давление не должен превышать указанное более, чем на 10% и не должно быть меньше. Для испытания стыков в сборной конструкции, аппарат должен иметь возможность разместить в нем два элемента, соединенных между собой согласно документации производителя. C.3. Подготовка По усмотрению производителя допускается вымачивание элементов максимально в течение 28 часов до проведения теста, о чем должны быть сделаны соответствующие записи. Наружная поверхность элементов должна быть достаточно сухой, чтобы иметь возможность обнаружить какие-либо дефекты водонепроницаемости. C.4. Процедура (гидростатический тест вертикального элемента – регулярный и предварительный стандартный тесты) Элемент будет надежно закреплен в аппарате, конце и любые присоединенные трубы или адаптеры закрыты, и далее заполнен водой, следует обеспечить полное удаление воздуха. Внутреннее гидростатическое давление должно быть постепенно поднято до требуемого уровня согласно следующему: - 40 кПа (0,4 бар или приблизительно 4 метра водяного столба) для элемента основания инспекционной камеры и 30 кПа (0,3 бар или приблизительно 3 метра водяного столба) для элементов камер, шахт и верхних элементов инспекционных камер; - 50 кПа (0,5 бар или приблизительно 5 метров водяного столба) для основания колодцев, камер шахт и верхних элементов. Когда элементы испытываются в вертикальном положении, следует замерять гидростатическое давление на поверхности верхнего стыка, за исключением случаем, когда элемент основания имеет одну или более подключенных труб или адаптеров, и в этом случае измерения делаются на уровень самой нижней осевой линии любого из подключений. Когда производятся испытания элементов камер, шахт и верхних элементов в горизонтальном положении, гидростатическое давление должно замеряться в самой нижней из возможных осей элементов. Внутреннее гидростатическое давление должно поддерживаться в течение 15 минут, после чем элемент должен быть оценен на соответствие 4.3.8., прежде чем довести внутреннее давление до нуля. C.5. Процедура (испытания соединения в сборной конструкции) Два элемента должны быть сочленены в аппарате для испытаний с установкой уплотнения соединения или с уплотнительным материалом как указано в документации и все отверстия и концы должны быть закрыты. Там, где производитель предлагает выполнять регулярные измерения соединений (см. таблицу G.2.) предварительный типовой тест должен быть выполнен путем соединения элементов с самым неблагоприятным сочетаниям разрешенных допусков. При заполнении собранной конструкции водой, следует особое внимание уделить полному удалению воздуха. Внутреннее гидростатическое давление в 30 кПа (0,3 бар или приблизительно 3 метра водяного столба) должно быть применено для испытания элементов инспекционных камер, и 50 кПа (0,5 бар или приблизительно 5 метров водяного столба) для всех остальных элементов, удержано в течение 15 минут, после чего стыки должны быть оценены на соответствие требованиям п. 4.3.8., прежде чем снизить внутреннее давление до 0. Когда испытывается в вертикальном расположении, гидростатическое давление должен быть измерено на плоскости соединения между элементами; при проведении испытаний в горизонтальном положении, гидростатическое давление должно быть измерено на уровне максимально низкой возможной оси соединенных элементов. C.6. Альтернативная процедура для элементов в сборе По усмотрению производителя, допускается объединять процедуры в C.4. и C.5. путем полной сборки всей конструкции из элементов, подлежащих испытанию и одновременного применения к ним необходимого внутреннего гидростатического давления к данным элементом. C.7. Процедура (соединение между вертикальным элементов и подключенной трубой или адаптором) C.7.1. Общее Вертикальный элемент и подключенная труба(ы) или адаптер(ы) должны быть собраны в аппарате со всеми необходимыми уплотнениями стыков и все концы должны быть заглушены. При наполнении водой до проведения испытаний, особое внимание должно быть уделено удалению воздуха. C.7.2. Водонепроницаемость при угловом отклонении Подключенная труба(ы) или адаптер(ы) должны быть отклонены на угловое отклонение 12500/DN (или 12500/WN, как положено при данной форме отверстия подключенной трубы или адаптера(ов) в миллиметрах на метр или на 50 миллиметров на метр, какое из значений меньше, принимая меры для обеспечения структурной целостности. В случае испытания овоидных подключенных труб или адаптеров, отклонение следует производить в вертикальной плоскости. Во время этой операции, расстояние соединения следует защищать от закрывания в любой точки, например, путем вставки прокладки с толщиной равно среднему значению зазора, указанного в рабочей документации производителя. Внутреннее гидростатическое давление в 30 кПа (0,3 бар или приблизительно 3 метра водяного столба) должно быть применено для испытания элементов инспекционных камер, и 50 кПа (0,5 бар или приблизительно 5 метров водяного столба) для всех остальных элементов, удержано в течение 15 минут, после чего стыки должны быть оценены на соответствие требованиям п. 4.3.8., прежде чем снизить внутреннее давление до 0. C.7.3. Водонепроницаемость под срезающей нагрузкой Сборная конструкция должна поддерживаться как показано на рисунке C.1. Ключ 1 Центральная линия уплотнения шва Рисунок C.1 – испытание под срезающей нагрузкой Если требуется дополнительная нагрузка Rs для создания реакции равной срезающему усилию Fs (смотри рисунок C.1), она должна прилагаться вертикально максимально близко к лицевой поверхности элемента основания со скоростью прибл. 10 кН в минуту. Значение Rs рассчитывается согласно следующей формуле: Rs=(Fs -Ww/2) x l1/(l1 - as) ≥ 0, в килоньютонах где Ww вес подключенной трубы или адаптера, наполненных водой, в килоньютонах Нагрузка должна передаваться с помощью V-образной несущей с минимальным включенным углом в 120˚, длинной 100 мм. По усмотрению производителя допускается использование опор с эластомерным материалом максимальной толщиной 20 мм и средней жесткости не менее 45 IRHD. Внутреннее гидростатическое тестовое давление в 30 кПа (0,3 бар или приблизительно 3 метра водяного столба) должно применяться к элементам инспекционных камер, и 50 кПа (0,5 бар или приблизительно 5 метров водяного столба) для других элементов. Срезающая нагрузка Fs в килоньютонах в размере 0,03 раз DN или WN, в зависимости от того, что применимо в отношении формы отверстия подключенной трубы(-) или адаптера(ов), должна прикладываться и удерживаться в течение 15 минут, в течение которых конструкция стыка должна быть оценена на соответствие 4.3.8., прежде чем снижать внутреннее давление до нуля. C.7.4. Водонепроницаемость при угловом отклонении под срезающей нагрузкой В качестве альтернативы раздельным испытания по угловым отклонением и срезающей нагрузкой в соответствии с С.7.2 и С.7.3. соответственно, по усмотрению производителя возможно совместить проведение данных двух тестов. Комбинированный тест включает тест на водонепроницаемость при угловом отклонении в соответствии с C.7.2. и в то же время тест под срезающей нагрузкой в соответствии с C.7.3., с тем исключением, что значение срезающей нагрузки Fs в килоньютонах будет 0,01 раз DN или ЦТ, в зависимости от того, что применимо в отношении формы отверстия подключенной трубы(-) или адаптера(ов). Угловое отклонение и срезающая нагрузка должны осуществляться в одной плоскости и в одном направлении. По мере достижения указанного углового отклонения, начинается процедура приложения срезающего усилия и далее оказывается внутреннее гидростатическое давление в соответствии с C.7.2. и С.7.3. Данная процедура должна длиться в течение 15 минут, в течение которых сборная конструкция должна быть оценена на соответствие 4.3.8, прежде чем опускать внутреннее давление до нуля. C.8. Выражение результатов. Должна быть сделана запись метода испытания и было ли подтверждено соответствие индивидуального вертикального элемента или индивидуальной конструкции в сборе указанным требования. Приложение D. (нормативное) Метод испытания на водопоглощение. D.1. Принцип Целью данного теста является оценка поглощения воды бетоном, набравшим прочность, при погружении, определяемого как разница в массе погруженного в воду образца и массы того же образца в сухом состоянии, выраженного относительно массы сухого образца. D.2.Образец Образец должен иметь массу не менее 2 кг и не более 4 кг после вырезания из отвердевшего элемента. D.3.Аппарат Аппарат состоит из вентилируемой печи с контролируемым уровнем температуры 105˚С ± 5˚С и весов с погрешностью не более 0,05 % массы образца. D.4.Процедура D.4.1. Определение массы погруженного образца m1 Образец следует довести до температуры 20˚С ± 3˚С, а затем погрузить в проточную воду той же температуры до достижения образцом постоянной массы. Это состояние достигается в несколько этапов последовательным погружением образца с интервалом в один час на приблизительно 1/3 высота, приблизительно 2/3 высоты и полную высоту образца, с последним погружением с уровнем воды на 20 мм покрывающим верхнюю поверхность образца. Постоянство массы m1 предполагается достигнутым в том случае, когда два взвешивания с разностью 24 часа ± 1 час, показывают разницу в массе меньшую, чем 0,1% среднего значения веса погруженного образца. С образца следует вытирать всю воду на поверхности перед каждым взвешиванием, например, с помощью губки (влажной или отжатой). D.4.2. Определение массы сухого образца m2 Образец следует высушивать до постоянной массы в вентилируемой печи при температуре 105˚С ± 5˚С . Примечание: Рекомендуется удостовериться, что мощность и вентиляция печи достаточные для просушки количества помещенных в нее образцов. Влажные образцы не должны помещаться в печь пока не будут извлечены все высушенные образцы. После охлаждения образца до 20˚С ± 3˚С определяется масса m2. Постоянство массы m2 предполагается достигнутым в том случае, когда два взвешивания с разностью 24 часа ± 1 час, показывают разницу в массе меньшую, чем 0,1% среднего значения веса сухого образца. D.5.Выражение результатов Поглощение воды при погружении Aw, выраженное в процентах до двух десятичных знаков, вычисляется по следующей формуле и записывается. Aw = 100 x (m1 – m2) / m2 где m1 – постоянная масса погруженного образца; m2 – постоянная масса сухого образца. Приложение E (нормативное) Методы испытания установленных ступеней. E.1. Принцип Цель данных испытаний – оценка сопротивления установленных ступеней вертикальному нагружению и горизонтальной вытягивающей силы. E.2. Аппарат E.2.1. Тест вертикального нагружения Аппарат состоит из: - тестового блока