СИЛИКАЛЬЦИТ В.Г. Николаев В условиях стремительного удорожания цемента, которого катастрофически

advertisement

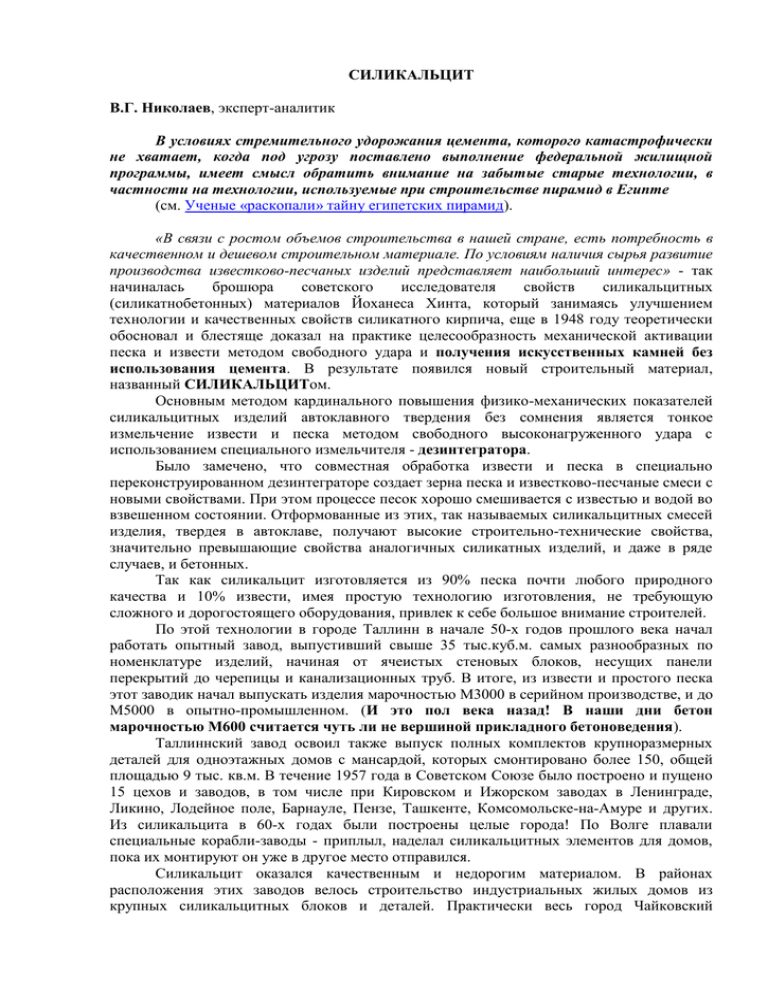

СИЛИКАЛЬЦИТ В.Г. Николаев, эксперт-аналитик В условиях стремительного удорожания цемента, которого катастрофически не хватает, когда под угрозу поставлено выполнение федеральной жилищной программы, имеет смысл обратить внимание на забытые старые технологии, в частности на технологии, используемые при строительстве пирамид в Египте (см. Ученые «раскопали» тайну египетских пирамид). «В связи с ростом объемов строительства в нашей стране, есть потребность в качественном и дешевом строительном материале. По условиям наличия сырья развитие производства известково-песчаных изделий представляет наибольший интерес» - так начиналась брошюра советского исследователя свойств силикальцитных (силикатнобетонных) материалов Йоханеса Хинта, который занимаясь улучшением технологии и качественных свойств силикатного кирпича, еще в 1948 году теоретически обосновал и блестяще доказал на практике целесообразность механической активации песка и извести методом свободного удара и получения искусственных камней без использования цемента. В результате появился новый строительный материал, названный СИЛИКАЛЬЦИТом. Основным методом кардинального повышения физико-механических показателей силикальцитных изделий автоклавного твердения без сомнения является тонкое измельчение извести и песка методом свободного высоконагруженного удара с использованием специального измельчителя - дезинтегратора. Было замечено, что совместная обработка извести и песка в специально переконструированном дезинтеграторе создает зерна песка и известково-песчаные смеси с новыми свойствами. При этом процессе песок хорошо смешивается с известью и водой во взвешенном состоянии. Отформованные из этих, так называемых силикальцитных смесей изделия, твердея в автоклаве, получают высокие строительно-технические свойства, значительно превышающие свойства аналогичных силикатных изделий, и даже в ряде случаев, и бетонных. Так как силикальцит изготовляется из 90% песка почти любого природного качества и 10% извести, имея простую технологию изготовления, не требующую сложного и дорогостоящего оборудования, привлек к себе большое внимание строителей. По этой технологии в городе Таллинн в начале 50-х годов прошлого века начал работать опытный завод, выпустивший свыше 35 тыс.куб.м. самых разнообразных по номенклатуре изделий, начиная от ячеистых стеновых блоков, несущих панели перекрытий до черепицы и канализационных труб. В итоге, из извести и простого песка этот заводик начал выпускать изделия марочностью М3000 в серийном производстве, и до М5000 в опытно-промышленном. (И это пол века назад! В наши дни бетон марочностью М600 считается чуть ли не вершиной прикладного бетоноведения). Таллиннский завод освоил также выпуск полных комплектов крупноразмерных деталей для одноэтажных домов с мансардой, которых смонтировано более 150, общей площадью 9 тыс. кв.м. В течение 1957 года в Советском Союзе было построено и пущено 15 цехов и заводов, в том числе при Кировском и Ижорском заводах в Ленинграде, Ликино, Лодейное поле, Барнауле, Пензе, Ташкенте, Комсомольске-на-Амуре и других. Из силикальцита в 60-х годах были построены целые города! По Волге плавали специальные корабли-заводы - приплыл, наделал силикальцитных элементов для домов, пока их монтируют он уже в другое место отправился. Силикальцит оказался качественным и недорогим материалом. В районах расположения этих заводов велось строительство индустриальных жилых домов из крупных силикальцитных блоков и деталей. Практически весь город Чайковский 2 Пермского края быль построен из силикальцитных блоков, и дома стоят до настоящего времени. Силикальцитные изделия, значительно превышают прочность бетонных изделий (800..1000 кг/см2), что позволяет применять его в самых сложных конструкциях. Объемный вес газосиликальцита (200..300 кг/м3) раскрывают большие преспектпвы его использования в качестве теплоизоляционного материала в малоэтажном и каркасном строительстве. Справедливо заметить, что абразивность песка и извести существенно снижает сроки эксплуатации отдельных элементов агрегатов измельчения. У измельчителей дезинтеграторов особенно сильно изнашиваются рабочие диски и пальцы (билы), у шаровых мельниц - мелющие шары или стержни. Но при мокром помоле материалов износ пальцев-бил значительно ниже, чем при сухом помоле. В целях увеличения сроков службы рабочих органов агрегатов измельчения при изготовлении наиболее быстроизнашиваемых деталей применяют износостойкие стали и композитные материалы. Но сегодня в России освоена технология наноизмельчения, при которой 95% измельчения материала происходит из-за соударения самих частиц, что многократно повышает долговечность дезинтеграторов. Йоханес Хинт нашел способ создавать с помощью так называемого дезинтегратора прочный строительный материал без использования цемента. БЕСЦЕМЕНТНАЯ ТЕХНОЛОГИЯ - большое достижение в строительном деле. По методу Хинта возвели дома в Эстонии, Перми и многих других регионах тогдашнего СССР. Его разработки использовали крупные фирмы в Италии, Австрии, Японии. В 1981 году деятельность предприятия Хинта изучала комиссия Госплана. Крупные специалисты прочили силикальциту огромное промышленное будущее. Хинт стал доктором наук, лауреатом Ленинской премии. И вдруг - уголовное дело. Сначала эстонский следователь, а потом и небезызвестный Тельман Гдлян пытаются выбить из него признание, что господдержка силикальцита - следствие взятки, которую он, Хинт, якобы дал в Москве высокопоставленным руководителям. В конечном счете, в 1983 году изобретателя осудили на 15 лет, и он умер в заключении. Несколькими годами позже приговор в отношении Хинта отменили, он полностью реабилитирован. Но, драма Хинта обернулась срывом одного из разделов целой программы поддержки новых технологий, которую ГОСПЛАН и ведущие научные центры страны разработали и намеривались проводить в жизнь. Было скомпрометировано достижение отечественной науки и техники мирового уровня - СИЛИКАЛЬЦИТА - первоклассного строительного материала. Силикальцит по всем строительно-техническим показателям более качественный, чем бетон. В силикальците частицы песка и извести соединены почти так же, как частицы соды и песка в стекле. Отделить их одну от другой обычными исследовательскими методами нельзя. В бетоне же зерна песка и гравия практически не принимают участия в образовании внутренней структуры искусственного камня, они просто склеиваются цементом. Перечислим преимущества СИЛИКАЛЬЦИТА (по материалам Й.Хинта): 1. Технологичность. Силикальцит изготовляется из 90% песка и 10% извести. В бетоне 88% песка, гравия или щебня и 12% извести. Но если силикальцитные изделия производиться за одну операцию, то бетон ценой сложного и дорогого производства цемента и бетона. Смеси для растворов составом - одна часть извести и пять частей песка. Вещество, основная часть которого составляет цемент - минерал Алит. Но в чистом виде он для изготовления искусственного камня не применяется, так как, во-первых, это слишком дорого, а, во-вторых, при затвердении в особенности крупноразмерных деталей, изготовленных только из цемента, образуются большие напряжения и трещины. Поэтому 3 для изготовления искусственного камня цемент берут лишь в смеси примерно с пятью частями песка и гравия (или щебня). Получается бетон, в котором зерна песка и гравия склеиваются цементом. Проблема получения искусственного камня решена, но какой ценой! 2. Силикальцит со временем твердеет (каменеет). Все другие материалы только разрушаются. Углекислый газ, содержание которого в воздухе составляет меньше одного процента, постепенно проникая в непрочные зерна извести снова превращает их в твердые частицы известняка. СПРАВКА Наиболее распространённые минералы земной коры: для магматических пород характерны: кварц (12% процентов земной коры состоит из кварца), полевые шпаты, слюды и др. для осадочных пород характерны: кальцит, доломит, глинистые минералы и др. Кварц — один из самых распространенных минералов в земной коре, породообразующий минерал большинства магматических и метаморфических пород. По совокупности силикаты (производные кремния) составляют 75 % массы земной коры. Химическая формула кварца: SiO2 (диоксид кремния, оксид кремния (IV), кремнезём) — бесцветные кристаллы, tпл = 1713—1728 °C, обладают высокой твёрдостью и прочностью. Этот кислотный оксид, не реагирует с водой. Кальцит — минерал CaCO3 из группы карбонатов, одна из природных форм карбоната кальция. Исключительно широко распространен на поверхности Земли, породообразующий минерал. Кальцитом сложены известняки, меловые породы, мергели, карбонатиты. Кальцит — самый распространенный биоминерал: он участвует в строении очень многих живых организмов, в составе раковин и костей. Название предложено Гайдингером в 1845 году и происходит от греческого названия извести — «кальцс». Карбонат кальция (CaCO3) — химическое соединение, соль угольной кислоты. В природе встречается в виде минералов кальцита, арагонита и ватерита. Карбонат кальция является главной составной частью мела, известняка и мрамора. Известняк — осадочная горная порода органического, реже хемогенного происхождения, состоящая почти на 100% из карбоната кальция в форме кристаллов кальцита различного размера. Известняки бывают нуммулитовыми, мшанковыми, ракушечниками и мраморовидными. Известняк медленно разлагаться на углекислый газ и соответствующие основания. При метаморфизме известняки перекристаллизуются и образуют мраморы. Мрамор — горная порода, целиком сложенная кальцитом. Оксид кальция - CaO, окись кальция, негашёная и́звесть или «кипелка». Продукт её взаимодействия с водой - гидроксид кальция - Ca(OH)2, гашёная известь или «пушонка». Эти вещества находят обширное использование в строительном деле. В промышленности получают из продуктов разложения природных карбонатов (известняк, доломит) термическим разложением карбоната кальция: CaCO3 → CaO + CO2↑ При этом карбонат кальция теряет с углекислым газом (CO2) до 44% своей массы, становится легким и пористым. Получаемый в таком случае продукт- комовая негашеная известь (мелкопористые куски размером 5-10 см). В дальнейшем комовую негашеную известь подвергают либо гашению с использованием воды или дополнительному размолу с получением негашеной порошкообразной извести. Она используются в строительстве в качестве известкового цемента - при смешивании с водой, оксид кальция переходит в гидроксид, который далее, поглощая из воздуха углекислый газ (концентрация углекислого газа в атмосфере Земли составляет 0,038 %), сильно твердеет, превращаясь в карбонат кальция: CaO + CO2 → CaCO3 В настоящее время известковый цемент при строительстве жилых домов стараются не применять, так как полученные строения обладают способностью впитывать и накапливать сырость. Категорически недопустимо использование известкового цемента при кладке печей - из-за термического разложения и выделения в воздух удушливого диоксида углерода (CO2, двуокись углерода, углекислый газ, оксид углерода (IV), угольный ангидрид, углекислота). При создании искусственных камней медом И. Хинта происходят следующие процессы: 1. При наноизмельчении кварца (диоксид кремния) и негашеной извести (оксид кальция) или гашеной извести (гидроксид кальция) образуется гидросиликат кальция: Опыты показали, что гасится ли известь в присутствии песка при перемешивании, или предварительно до перемешивания (и перемешивается с песком в виде пушонки – гашеной извести), не влияет ощутимо на качество силикатного кирпича. CaO + SiO2 → CaO·SiO2 (метасиликат кальция) CaO·SiO2 + H2O → CaO·SiO2 ·H2O или 4 Ca(OH)2 + SiO2 → CaO·SiO2 ·H2O 2. Поглощая углерод воздуха, образуется силикат карбоната кальция: CaO·SiO2·H2O + CO2 → CaCO3·SiO2 + H2O CaCO3·SiO2 – это и есть СИЛИКАЛЬЦИТ (кремниевый кальцит, силикат карбоната кальция) Йоханеса Хинта. 3. Экологичен. Силикальцитные технологии несоизмеримо экологичнее цементных заводов. 4. Выше прочность. В первые годы производства силикальцита были изготовлены образцы с прочностью свыше 1000 кг/см2. Прочность же бетона за полтораста лет повысилась лишь до 500 кг/см2. Армированные силикальцитные изделия с большим пролетом имеют гораздо большую жесткость, чем жесткость по расчетам для железобетонных деталей. В связи с этим несущие конструкции из силикальцита требуют меньше стали для армирования, чем бетонные. Это интересное явление объясняется тем, что при высокой температуре при автоклавном твердении арматурная сталь удлиняется и при работе при нормальной температуре она находится в преднапряженном состоянии. Таким образом, достигается преднапряжение арматуры абсолютно без дополнительных затрат. 5. Водопроницаемость плотного силикальцита в тысячу раз меньше, чем у плотного бетона. Так же в качестве облицовочных плит откосов канала Москва-Волга силикальцит уже в течение нескольких лет демонстрирует большую, чем у бетона стойкость. 6. Кислотоустойчивость. Силикальцит хорошо противостоит воздействию даже 5-процентного раствора соляной кислоты. От бетона в этом случае через несколько дней остаются лишь зерна песка и гравия. В животноводческих хозяйствах Эстонии хорошо известна устойчивость силикальцита в среде пищевых кислот, благодаря чему силикальцитные кормушки для скота сохраняются в несколько раз дольше бетонных. 7. Ниже плотность. При равных показателях прочности бетонные изделия примерно на 30% тяжелее силикальцитных. Например, высоко прочный силикальцит, о котором упоминалось выше, имеет объемный вес только 1900 кг/м3. Бетон с прочностью в 5 раз меньшей имеет объемный вес не меньше 2200 кг/м3. Эта большая разница в весе конструкции существенно снижает расходы на транспорт и позволяет за счет удешевления фундаментов домов и несущих конструкций получить немалую экономию. 8. Стоимость силикальцитного завода в 2,5 раза ниже стоимости бетонного завода такой же мощности вместе с организацией производства необходимого для работы завода количества цемента. 9. Ниже расход материалов. На изготовление 1 куб.м силикальцитных изделий затрачивается вдвое меньше извести, чем цемента на изготовление такого же количества бетона. При одинаковой степени механизации же производство цемента вдвое дороже извести. Отсюда уже разница в 4 раза. 10. Ниже требования к сырью. Для производства силикальцита употребляется любой дешевый природный песок, производство же бетона требует особенно чистого песка с подходящим зерновым составом и хорошего щебня. 11. Дешевле бетона. При производстве на заводах равной мощности силикальцит, по меньшей мере, в 2 раза дешевле бетона. Это означает, что завод, построенный за сумму, в 2,5 раза меньшую, дает постоянно из года в год более качественную. чем бетон, и в 2 раза более дешевую продукцию. 12. Не меняет размера при затвердевании. Силикальцит как бы создан для производства индустриальных деталей. Даже наиболее крупноразмерные детали затвердевают в автоклаве без напряжений и не изменяют своих размеров. Обычный же бетон при твердении уменьшается в объеме. 5 Библиографический cписок: 1. Hint J. Kas mikromaailmas on voimalik kogu too muutmine soojuseks? Nr. 10, 1967. 2. Hint J. Uber den Wirkungsgrad der mechanischen Aktivierung. Einige Ergebnisse der Aktivierung von Feststoffen mittels grosser mechanischen Energien. Zeitschrift “Aufbereitungs-Technik”, Nr. 2, 1971. 3. Й. Хинт. Дезинтеграторный способ изготовления силикатных и силикальцитных изделий. Автореферат диссертации, представленной на соискание учёной степени кандидата технических наук - Москва 1952 г. 4. Й. Хинт. Об основных проблемах механической активации. – Таллин, 1977 г. 5. Й. Хинт. Опыт завода “Кварц” по дезинтеграторному способу подготовки сырья для производства силикатных изделий. Промстройиздат 1952 г. 6. Й. Хинт. УДА-технология: проблемы и перспективы – Таллин, 1981 г. 7. Хинт И.А. О четвёртом компоненте технологии. Научно-информационный сборник СКТБ “Дезинтегратор”. Таллин, “Валгус”, 1980, с. 66-72. 8. Хинт И.А. Об основных проблемах механической активации. Материалы 5-го симпозиума по механоэмиссии и механохимии твёрдых тел - Таллин, 1975, т.1, с. 12-23. 9. Хинт И.А. Основы производства силикальцитных изделий. - Л., Госстрой, 1962. 10. Хинт Й.А. - Дезинтегратор - Бюллетень «Силикальцит», 1960 г. 11. Хинт Й.А. - Изготовление пено- и газосиликальцитных изделий. 12. Хинт Й.А. - О некоторых основных вопросах автоклавного изготовления известково-песчаных изделий 13. Хинт Й.А. - Силикальцит - новый строительный материал. 14. Хинт Й.А. - Твердение известково-песчаных материалов при нормальной температуре. 15. Хинт Й.А. Мысли о силикальците - 1963 г. 16. Хинт Й.А. Технология пеносиликальцита. Бюллетень Опытного завода НПСМ Эстонской ССР. 1958 г. 17. Хинт Й.А., Кузьминов В.А. Производство силикальцита и его применение в жилищном строительстве - 1958 г. 18. Хинт. Основы производства известково-песчаных изделий. 19. Хинт. УДА. Универсальная Дезинтеграторная Активация - 1980 г.