Приготовление бетонной смеси

advertisement

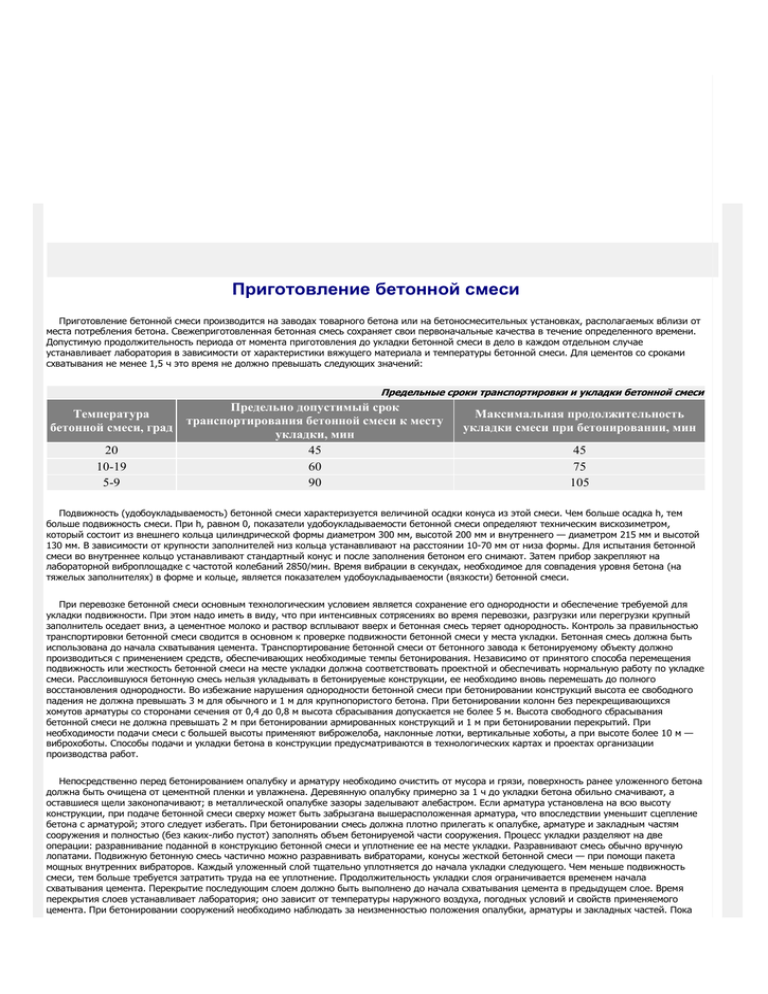

Строительство Приготовление бетонной смеси Приготовление бетонной смеси производится на заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона. Свежеприготовленная бетонная смесь сохраняет свои первоначальные качества в течение определенного времени. Допустимую продолжительность периода от момента приготовления до укладки бетонной смеси в дело в каждом отдельном случае устанавливает лаборатория в зависимости от характеристики вяжущего материала и температуры бетонной смеси. Для цементов со сроками схватывания не менее 1,5 ч это время не должно превышать следующих значений: Предельные сроки транспортировки и укладки бетонной смеси Температура бетонной смеси, град 20 10-19 5-9 Предельно допустимый срок транспортирования бетонной смеси к месту укладки, мин 45 60 90 Максимальная продолжительность укладки смеси при бетонировании, мин 45 75 105 Подвижность (удобоукладываемость) бетонной смеси характеризуется величиной осадки конуса из этой смеси. Чем больше осадка h, тем больше подвижность смеси. При h, равном 0, показатели удобоукладываемости бетонной смеси определяют техническим вискозиметром, который состоит из внешнего кольца цилиндрической формы диаметром 300 мм, высотой 200 мм и внутреннего — диаметром 215 мм и высотой 130 мм. В зависимости от крупности заполнителей низ кольца устанавливают на расстоянии 10-70 мм от низа формы. Для испытания бетонной смеси во внутреннее кольцо устанавливают стандартный конус и после заполнения бетоном его снимают. Затем прибор закрепляют на лабораторной виброплощадке с частотой колебаний 2850/мин. Время вибрации в секундах, необходимое для совпадения уровня бетона (на тяжелых заполнителях) в форме и кольце, является показателем удобоукладываемости (вязкости) бетонной смеси. При перевозке бетонной смеси основным технологическим условием является сохранение его однородности и обеспечение требуемой для укладки подвижности. При этом надо иметь в виду, что при интенсивных сотрясениях во время перевозки, разгрузки или перегрузки крупный заполнитель оседает вниз, а цементное молоко и раствор всплывают вверх и бетонная смесь теряет однородность. Контроль за правильностью транспортировки бетонной смеси сводится в основном к проверке подвижности бетонной смеси у места укладки. Бетонная смесь должна быть использована до начала схватывания цемента. Транспортирование бетонной смеси от бетонного завода к бетонируемому объекту должно производиться с применением средств, обеспечивающих необходимые темпы бетонирования. Независимо от принятого способа перемещения подвижность или жесткость бетонной смеси на месте укладки должна соответствовать проектной и обеспечивать нормальную работу по укладке смеси. Расслоившуюся бетонную смесь нельзя укладывать в бетонируемые конструкции, ее необходимо вновь перемешать до полного восстановления однородности. Во избежание нарушения однородности бетонной смеси при бетонировании конструкций высота ее свободного падения не должна превышать 3 м для обычного и 1 м для крупнопористого бетона. При бетонировании колонн без перекрещивающихся хомутов арматуры со сторонами сечения от 0,4 до 0,8 м высота сбрасывания допускается не более 5 м. Высота свободного сбрасывания бетонной смеси не должна превышать 2 м при бетонировании армированных конструкций и 1 м при бетонировании перекрытий. При необходимости подачи смеси с большей высоты применяют виброжелоба, наклонные лотки, вертикальные хоботы, а при высоте более 10 м — виброхоботы. Способы подачи и укладки бетона в конструкции предусматриваются в технологических картах и проектах организации производства работ. Непосредственно перед бетонированием опалубку и арматуру необходимо очистить от мусора и грязи, поверхность ранее уложенного бетона должна быть очищена от цементной пленки и увлажнена. Деревянную опалубку примерно за 1 ч до укладки бетона обильно смачивают, а оставшиеся щели законопачивают; в металлической опалубке зазоры заделывают алебастром. Если арматура установлена на всю высоту конструкции, при подаче бетонной смеси сверху может быть забрызгана вышерасположенная арматура, что впоследствии уменьшит сцепление бетона с арматурой; этого следует избегать. При бетонировании смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения. Процесс укладки разделяют на две операции: разравнивание поданной в конструкцию бетонной смеси и уплотнение ее на месте укладки. Разравнивают смесь обычно вручную лопатами. Подвижную бетонную смесь частично можно разравнивать вибраторами, конусы жесткой бетонной смеси — при помощи пакета мощных внутренних вибраторов. Каждый уложенный слой тщательно уплотняется до начала укладки следующего. Чем меньше подвижность смеси, тем больше требуется затратить труда на ее уплотнение. Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие последующим слоем должно быть выполнено до начала схватывания цемента в предыдущем слое. Время перекрытия слоев устанавливает лаборатория; оно зависит от температуры наружного воздуха, погодных условий и свойств применяемого цемента. При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердеет, некоторые смещения от проектного положения можно легко устранить. Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалять. Монолитные железобетонные конструкции желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции сквозными деформационными швами. Швы, разделяющие сооружение на секции для предотвращения появления в бетоне трещин от температурных напряжений, называются температурными; температурный шов делит всю надземную часть здания или сооружения по высоте. Швы, предотвращающие появление трещин в бетоне от неравномерной осадки сооружения, называются осадочными; деформационный осадочный шов делит все здание вместе с фундаментом по высоте. Если в сооружении должны быть и температурные, и осадочные швы, их обычно совмещают. Такие деформационные швы называют температурно-осадочными. Расположение и устройство температурных и деформационных швов указываются в рабочих чертежах. В отличие от конструкционных швов рабочие швы являются технологическими. Они представляют собой плоскость стыка между ранее уложенным затвердевшим бетоном и свежеуложенным. При возведении железобетонных конструкций рекомендуется там, где возможно, непрерывно укладывать бетонную смесь. Иногда это является непременным технологическим условием, например, при устройстве фундаментов под машины, работающие в динамических режимах. Однако в большинстве случаев при сооружении обычных конструкций по организационным и технологическим причинам перерывы в бетонировании неизбежны и, следовательно, неизбежно устройство рабочих швов. В рабочих швах в отличие от деформационных должны быть исключены перемещения стыкуемых поверхностей относительно друг друга. Плоскость стыка между старым и новым участками стыкуемой конструкции является как бы границей изменения направлений усадочных деформаций, поэтому здесь возникают растягивающие усилия, ослабляющие зону стыка. Все это определяет повышенные требования к размещению стыков в конструкции, их конструктивному оформлению и технологии их выполнения. Рабочие швы в вертикальных элементах (колонны, пилоны) устраивают горизонтально, строго перпендикулярно граням элемента. В балках, прогонах и плитах рабочий шов располагают вертикально, так как наклонный шов (в плоскости действия скалывающих напряжений) ослабляет конструкцию. При бетонировании колонн рабочие швы оставляют на уровне верха фундамента, у низа порогов, балок или подкрановых консолей, у низа капителей колонн безбалочных перекрытий, в рамных конструкциях — у верха вута между стойками и ригелями рам. Бетонирование балок и плит ведется одновременно. Если балка имеет большое сечение и бетонировать ее одновременно с плитой невозможно, то балку бетонируют отдельно. В этом случае бетон не доводят на 200-300 мм до уровня нижней грани плиты, а если плита имеет вут — то до начала вута. В процессе бетонирования отдельных балок не допускается устраивать рабочий шов в пределах средней трети пролета. При бетонировании ребристых перекрытий следует руководствоваться следующим: если бетонирование идет в направлении, параллельном второстепенным балкам, рабочий шов устраивают в пределах средней трети пролета балок, а в случае бетонирования в направлении, параллельном главным балкам (прогонам), рабочий шов располагают в пределах двух средних четвертей пролета прогонов и плит. Бетонирование может быть возобновлено после незначительного перерыва в работе, когда уложенный бетон еще находится в ранней стадии твердения и сохраняет некоторую подвижность или когда он уже приобрел начальную прочность. В первом случае, чтобы не повредить нарождающуюся кристаллизационную структуру ранее уложенного бетона и не нарушать его сцепления с арматурой при укладке свежего бетона, необходимо избегать сотрясений опалубки и на расстоянии до 1 м от стыка не применять вибраторов. Во втором случае, если бетон уже достиг некоторой прочности (не менее 11,2 МПа), поверхность, непосредственно примыкающую к стыку, бетонируют обычным способом. Для лучшего сцепления ранее уложенного бетона со свежим с плоскости стыка удаляют карбонатную пленку толщиной до 3 мк, которая образуется в результате взаимодействия минералов цемента с углекислотой. Затем бетон насекают, тщательно промывают или продувают сжатым воздухом и покрывают слоем цементного раствора толщиной 1,5— 2 мм. Расстояние между строительными швами устанавливают с учетом условий производства на основе технико-экономических расчетов. Уплотнение бетонной смеси является одним из условий получения высококачественного бетона с заданными физико-механическими свойствами; от качества-уплотнения зависит плотность бетона, а следовательно, его прочность и долговечность. В неуплотненной бетонной смеси содержится значительное количество воздуха: в смеси жесткой консистенции объем воздуха достигает 40-45%, в пластичной — 10-15%, причем ориентировочно считают, что каждый процент воздуха в смеси уменьшает прочность бетона на 3-5%. Удаление попавшего воздуха и равномерное компактное расположение составляющих достигается уплотнением бетонной смеси. Если попавший воздух не удалить и не ликвидировать скопления крупного заполнителя, то бетон может оказаться пористым, неоднородным, с пониженной прочностью. Для уплотнения бетонной смеси применяются внутренние (глубинные), погружаемые рабочей частью в бетонную смесь и передающие ей колебания через корпус; поверхностные (площадочные), устанавливаемые на уложенную бетонную смесь и передающие ей колебания через рабочую площадку; наружные вибраторы, укрепляемые на опалубке при помощи тисков или другого захватного устройства и передающие бетонной смеси колебания через опалубку; виброплощадки, являющиеся стационарным формующим оборудованием и применяемые на заводах и полигонах сборных железобетонных изделий. Вибратор сообщает частицам бетонной смеси частые колебания малой амплитуды, в результате чего она становится текучей, т. е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под действием тяжести занять более устойчивое положение, при котором объем бетонной смеси, оказывается наименьшим. Это обеспечивает получение более плотного бетона с морозостойкой, водонепроницаемой и прочной структурой. При этом уменьшается внутреннее трение, защемленные пузырьки воздуха всплывают на поверхность. В результате резко снижается вязкость смеси, и она приобретает свойства тяжелой структурной жидкости. Временно перейдя в текучее состояние, бетонная смесь приобретает повышенную подвижность, растекается по форме и уплотняется под действием собственной массы. Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний и продолжительностью вибрирования. Оптимальная частота колебаний зависит от размера ее частиц и подвижности или жесткости. По диапазону вибрационных параметров различают вибраторы низкочастотные с числом колебаний до 3500 в мин и амплитудой до 3 мм, среднечастотные с частотой колебаний 3500-9000 в мин и амплитудой 1,5 мм, высокочастотные с частотой колебаний 10000-20000 в мин и амплитудой 0,1-1 мм. Так как в бетонной смеси содержатся частицы разной крупности, то наилучшего уплотнения добиваются, применяя поличастотные вибраторы, т. е. вибраторы с разным числом колебаний. По виду привода и питающей энергии вибраторы разделяются на электромеханические, электромагнитные, пневматические, гидравлические и моторные (с приводом от двигателя внутреннего сгорания). Внутренние (глубинные) вибраторы применяют при бетонировании массивов, фундаментов, колонн, прогонов, балок. При уплотнении бетонной смеси глубинными вибраторами толщина уплотняемого слоя не должна превышать 1,25 длины рабочей части вибратора. Для лучшей связи бетонных слоев вибратор частично заглубляют в последний уложенный слой. Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонной смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение. Основные признаки, характеризующие достаточное уплотнение: прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков. В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования в одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем меньше подвижность смеси и выше показатель жесткости, тем больше продолжительность вибрирования. Если вибрировать меньше указанного времени, то смесь недостаточно уплотнится, если больше, то может расслоиться. Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора должно быть более чем полтора радиуса его действия. Радиусом действия вибратора называется расстояние от вибратора до того места в бетонной смеси, где еще заметно уплотняющее действие. Радиус действия зависит от подвижности или жесткости бетонной смеси и составляет: для вибраторов с гибким валом и большим наконечником 35-50 см, малым наконечником — 25-30 см. Вынимать внутренний вибратор при перестановке нужно медленно, не выключая электродвигатель, чтобы пустоты под наконечником успели заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой, у стенок и в углах опалубки. Внутренний вибратор устанавливают на расстоянии не более 5-10 см от стенок опалубки. Если в конструкциях расположение арматуры не позволяет уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием. Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Уплотнение бетонной смеси надо вести по строгой системе, чтобы не допустить пропусков. Для вибрирования жестких бетонных смесей с успехом применяют виброизлучатели, представляющие собой жесткую стальную плиту толщиной 1-1,2 мм со смонтированными на ней двумя мощными вибраторами. Поверхностные вибраторы, выполненные в виде металлической площадки с установленным на ней вибрационным устройством или виброрейки, применяют при бетонировании плит покрытий, полов, дорог и т. д. Бетонную смесь уплотняют поверхностными вибраторами правильными непрерывными полосами, равными ширине площадки вибратора, при этом каждая последующая полоса перекрывает границы провибрированного участка на 15-20 см. Продолжительность вибрирования на одной позиции в зависимости от подвижности смеси примерно 30-60 с, конец вибрирования определяют по внешним признакам уплотнения бетонной смеси. Максимальная толщина слоя бетона, при котором использование поверхностных вибраторов эффективно, при однорядном армировании до 200 мм, при двойном — до 120 мм. Для бетонирования покрытий дорог, покрытий на жестких бетонных смесях с двойной арматурной сеткой применяют тяжелые навесные виброрейки — вибробрусы. Для легких поверхностных виброуплотнителей, рассчитанных на глубину проработки бетонной смеси 10-20 см, оптимальный диапазон частоты колебаний — 1500-2000 и амплитуда в пределах 0,35-0,5 мм. При больших амплитудах происходит подсос воздуха, что снижает качество бетона. Скорость передвижения поверхностного вибратора — 0,5-1 м/мин. Наружными вибраторами, прикрепляемыми к опалубке, прорабатывают бетонную смесь на расстоянии до 25 см вглубь от опалубки. Наружные (прикрепляемые) вибраторы используют при бетонировании густоармированных колонн и тонкостенных конструкций. При бетонировании с применением наружных вибраторов толщину слоев по высоте определяют опытом в зависимости от сечения конструкции, мощности вибраторов, шага их расстановки и характеристики бетонной смеси. Вибраторы крепят к опалубке в средней части слоя и затем переставляют на толщину укладываемого слоя. Уплотнение бетонной смеси будет эффективным только при креплении вибраторов к элементам жесткости опалубки, так как в противном случае эффективность его работы резко снижается. Продолжительность вибрирования наружным вибратором — 50-90 с. Через каждые 30-40 мин непрерывной работы вибратор выключают на 5 мин для остывания мотора. Торкретирование применяется при возведении железобетонных конструкций, резервуаров, отстойников и других сооружений, в которых необходимо обеспечить водо- и воздухонепроницаемость, а также тонкостенных конструкций, сводов-оболочек, армоцементных покрытий и т. п., где обычные методы укладки бетонной смеси затруднительны и не обеспечивают необходимой плотности бетона. Метод торкретирования заключается в нанесении под давлением сжатого воздуха на бетонную конструкцию, опалубку или другие поверхности цементно-песчаных растворов (торкрета) или бетонной смеси (набрызг бетона). Торкретирование производят цементными смесями на плотных или пористых заполнителях по неармированной или армированной поверхности. Для торкретирования используют жесткие торкретные смеси, которые практически не имеют водоотделения. Это и позволяет при нанесении смесей под давлением получать материал с более плотной структурой и меньшим водосодержанием, чем при обычном бетонировании. Торкретирование ведут послойно, причем время перерыва между нанесением слоев должно быть таким, чтобы наносимый слой не разрушал предыдущего. При этом во избежание возникновения адгезии это время не должно превышать времени схватывания цемента. В качестве вяжущего для торкрета применяется портландцемент марки 400 и выше, а также расширяющийся и безусадочный цемент, при этом в сухой торкретной смеси крупность зерен заполнителя (песок или гравий) не должна превышать 8 мм. Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения. Толщина слоев, одновременно наносимых торкретированием, должна быть не более 25 мм — при нанесении раствора на горизонтальные или вертикальные поверхности; 50 мм — при нанесении бетонных смесей на горизонтальные поверхности (снизу вверх); 75 мм — на вертикальные поверхности. Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и максимальная крупность заполнителя и др.), тип армирования определяются проектами сооружения и производства работ. Вакуумированием бетона называется удаление свободной воды и воздуха из свежеуложенной бетонной смеси путем создания пониженного давления (вакуума) на внешних поверхностях или внутри забетонированной конструкции. Применение вакуумирования позволяет извлечь из уложенного и уже уплотненного бетона около 10-20% избыточной (свободной) воды затворения, благодаря чему существенно улучшаются физико-механические качества бетона, а также ускоряется твердение бетона. При вакуумировании конечная прочность бетона повышается на 20-25% и уменьшается пластическая усадка. За счет большей плотности вакуумированного бетона (до 2%) сокращается капиллярный подсос, что увеличивает его водонепроницаемость, повышает противокоррозионную стойкость бетона, а также увеличивает его морозостойкость и сопротивление истираемости. Бетон сразу после вакуумирования приобретает прочность 0,3-0,4 МПа, что достаточно для распалубки несущих элементов конструкций. Вакуумирование эффективно для тонкостенных (не более 25-30 см) конструкций. При больших толщинах наблюдается быстрое затухание эффекта вакуумирования. Вакуумирование осуществляют вакуум-насосами, отсасывающими воду из бетона через резиновые рукава и водосборники. Вакуумирование может осуществляться со стороны боковых поверхностей бетонируемых конструкций с помощью опалубочных вакуум-щитов, накладываемых на поверхность бетона; с верхней открытой поверхности с помощью накладываемых на бетонную смесь переносных вакуум-щитов; внутри конструкций — с помощью вакуум-трубок, размещаемых в толще бетонной смеси. Возможна комбинация этих способов. Метод вакуумирования позволяет снизить расход цемента на 12-18%. Адсорбирование бетона осуществляется с помощью адсорбирующих материалов, включенных в опалубку. К таким материалам относятся деревоволокнистые плиты, поверхность которых покрывают 20%-ным раствором мылонафта с целью предохранения их от поломки при распалубке. Данный способ более экономичен по сравнению с вакуумированием и менее трудоемок, так как не требует дополнительных затрат на удаление излишней влаги в бетоне. Технологические приемы бетонирования назначают в зависимости от типа конструкции. При бетонировании подготовок под полы применяют тощую бетонную смесь с осадкой конуса 0-2 см. Площадь подготовок под полы разбивают на так называемые карты бетонирования шириной 3-4 м. Через 6-8 м устраивают деформационные швы, снижающие температурные напряжения. При бетонировании чистых полов на подготовку устанавливают маячные рейки, которые разделяют бетонируемую площадь пола на полосы шириной 3-4 м. Верх маячной рейки соответствует проектной отметке пола. Бетонирование полос ведут через одну: вначале — нечетные полосы, а затем, после того как бетон затвердеет, удаляют маячные рейки и бетонируют четные полосы. Бетонную смесь уплотняют поверхностными вибраторами или виброрейками, после чего поверхность пола выравнивают правилом и заглаживают резиновой лентой. Свежеуложенный бетон заглаживают вручную или с помощью специальной машины, а через 30-40 мин после заглаживания полы железнят. При бетонировании полов или оснований под полы на больших площадях можно применять специальные бетоноукладочные машины, которые, двигаясь, оставляют за собой готовую полосу пола. При бетонировании полов успешно применяется технология, основанная на эффекте вибрации и вакуумирования. При бетонировании массивных густоармированных плит под тяжелые фундаменты, днищ резервуаров и различного рода высотных сооружений основным технологическим требованием является непрерывность укладки смеси на всю высоту плиты. Плиты толщиной менее 0,5 м бетонируют картами шириной по 3-4 м. При большей толщине плит их разбивают на карты шириной 5-10 м с разделительными полосами между ними 1-1,5 м. Чтобы обеспечить непрерывную укладку смеси на всю высоту, плиту разбивают на блоки без разрезки арматуры, с ограждением блоков металлическими сетками. Бетонируют такие плиты с применением автобетоносмесителей, автобетоновозов или при больших объемах работ — автобетононасосов. При бетонировании фундаментов и массивов в зависимости от принятой технологической схемы бетонную смесь подают в опалубку непосредственно из транспортного средства с применением передвижного моста или эстакады либо вибропитателями и виброжелобами или бадьями с помощью кранов. При высоте разгрузки более 3 м применяют хоботы. Малоармированные фундаменты и массивы бетонируют смесью по стандартному конусу 1-3 см и крупностью заполнителя не более трети наименьшего расстояния между стержнями арматуры. Бетонную смесь укладывают слоями 20—40 см. Набольшая толщина слоя бетонной смеси не должна превышать 1,25 длины рабочей части вибратора. Более глубокое погружение вибратора может привести к нарушению ранее уложенного слоя бетона. При бетонировании фундаментов применяют глубинные вибраторы, а при устройстве крупных массивных фундаментов — вибрационные пакеты, подвешенные на стреле крана, или плоскостные виброизлучатели. При бетонировании крупных массивов используют мощное навесное вибрационное оборудование, устанавливаемое на самоходных малогабаритных устройствах. При этом следует иметь в виду, что строительные нормы и правила разрешают только минусовые допуски, При бетонировании железобетонных фундаментов под металлические колонны в бетоне, в соответствии с проектом, устраивают шахты для анкерных болтов. При этом обращают особое внимание на правильность расположения анкерных болтов, а при безвыверочном монтаже металлических колонн — на точное соответствие верха опорной стальной плиты проектной отметке. При бетонировании фундаментов, рассчитанных на восприятие динамических нагрузок (фундаменты под компрессоры, кузнечно-прессовое оборудование и т. п.) обязательным технологическим требованием является отсутствие рабочих швов, что обусловливает необходимость непрерывной укладки бетонной смеси. При сооружении фундаментов используют также метод безопалубочного бетонирования. Он заключается в том, что в построечных условиях изготовляют арматурно-опалубочные блоки с монолитной несъемной опалубкой. Готовый блок устанавливают краном в проектное положение и затем заполняют бетонной смесью. Метод эффективен при возведении массивных конструкций, расположенных ниже уровня земли: подколенников, фундаментов под оборудование, стен подземных сооружений и т. д. Порядок возведения сооружений методом безопалубочного бетонирования следующий. Арматурный блок с закрепленными на нем закладными деталями и фиксаторами защитного слоя доставляют к специальному стенду, расположенному в непосредственной близости от места установки. Стенд представляет собой площадку, выложенную железобетонными плитами, на которой из швеллеров устраивают ванну высотой и размерами в плане, несколько большими боковой грани блока. Арматурный блок устанавливают краном в ванне и с помощью вибраторов, закрепленных на блоке, втапливают в бетон до тех пор, пока фиксаторы защитного блока не коснутся поверхности стенда. После того как бетон наберет необходимую прочность, блок извлекают из ванны и погружают в слой бетона следующей гранью. Готовый блок устанавливают в проектное положение, выполняют обратную засыпку грунта и бетонируют. Данный метод по сравнению с традиционным методом бетонирования позволят снизить трудовые затраты почти вдвое. При устройстве стен, расположенных ниже уровня грунтовых вод, он дает возможность получить более плотную структуру защитного слоя. При бетонировании тонких густоармированных стен и перегородок бетонная смесь должна иметь осадку конуса 6-10 см, а для малоармированных стен толщиной более 0,5 м — 4-5 см. Опалубку стен толщиной более 0,5 м можно возводить на всю высоту стены с подачей смеси сверху с помощью хоботов, а при тонких стенах опалубку устанавливают на всю высоту с одной стороны, а с другой наращивают по мере бетонирования. В последнем случае бетонную смесь подают и уплотняют с низкой стороны опалубки. При бетонировании стен резервуаров, опускных колодцев и других сооружений, к которым предъявляются особые требования водонепроницаемости, основным технологическим условием кроме точного выдерживания заданного проектом состава бетонной смеси является непрерывная укладка смеси равномерно по всему периметру сооружения. При бетонировании колонн нижнее отверстие в коробе опалубки, место примыкания колонны к фундаменту перед укладкой бетонной смеси очищают от строительного мусора, после чего в опалубку укладывают слой цементного раствора состава 1:2 — 1:3 или мелкозернистого бетона толщиной 5-20 см. Этот буферный слой исключает образование раковин и неплотностей у основания колонны. Колонны высотой до 5 м и с размером стороны сечения 40-80 см бетонируют сразу на всю высоту до низа примыкающих прогонов, балок и капителей. При этом смесь подают бадьями и разгружают в приемный бункер хобота. Уплотняют бетонную смесь внутренними вибраторами. Колонны высотой более 5 м бетонируют ярусами высотой до 2 м с загруженном бетонной смеси и ее вибрированием через боковые окна в стенках короба. Бетонирование балок и плит в ребристых перекрытиях производят одновременно. Балки высотой более 80 см можно бетонировать независимо от примыкающих к ним плит. Бетонную смесь подают на перекрытия по бетоноводам или в бадьях, разгружаемых на весу. Бетонирование прогонов, балок и плит следует начинать через 1-2 ч после бетонирования колонн и первоначальной осадки в них бетона. Прогоны и балки высотой более 50 см бетонируют слоями 30-40 см, при этом каждый слой в отдельности уплотняют глубинными вибраторами. Густоармированные прогоны и балки уплотняют вибраторами со специальными насадками. Последний слой бетонной смеси не доводят до нижней плоскости плиты на 3-4 см. Плиты перекрытия бетонируют сразу на всю ширину с уплотнением поверхностными вибраторами. Арки и своды пролетом менее 15 м бетонируют непрерывно одновременно с двух сторон от пяты к замку. Своды пролетом более 15 м бетонируют отдельными участками. При этом бетонную смесь укладывают полосами одновременно на трех участках в замке и у пят. После этого бетонируют отдельные полосы, между которыми оставляют усадочные зазоры по 20-30 см, заделываемые малоподвижной бетонной смесью через 5-7 дней после бетонирования полос. Затяжки сводов и арок перед бетонированием подтягивают. При бетонировании арок и сводов рекомендуется применять малоподвижные бетонные смеси с осадкой конуса 1-3 см, что уменьшает опасность сползания смеси при укладке и уменьшает усадочные деформации. На крутых участках арок или сводов, чтобы исключить сползание бетонной смеси при вибрировании, бетонирование ведут в двусторонней опалубке, наружные щиты которой наращивают в процессе бетонирования. Для того, чтобы уложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход. Уход за бетоном должен обеспечить: температурно-влажностный режим, исключающий интенсивное высыхание бетона и связанные с этим температурно-усадочные деформации; условия, исключающие механические повреждения свежеуложенного бетона, нарушение прочности и устойчивости забетонированной конструкции. Особенно важен уход за бетоном в первые дни после его укладки. Открытые поверхности свежеуложенного бетона укрывают и начинают поливку не позднее 10-12 ч после окончания бетонирования, а в жаркую и ветреную погоду уже через 2-3 ч. Укрывают бетон хорошо увлажненной парусиной, мешковиной и другими аналогичными материалами. В сухую погоду бетоны на портландцементах поливают водой в течение 7 сут., на глиноземистом цементе — не менее 3 сут., а бетоны на прочих цементах, а также на пластифицированных цементах или с пластифицирующими добавками — не менее 14 сут. Особенно сильная поливка рекомендуется на ночь. При температуре воздуха выше 15 °С бетон в первые трое суток поливают с интервалом в 3 ч. В последующие дни полив может быть сокращен до трех раз в сутки. Если материалов для укрытия бетона не хватает, разрешается заменить их через сутки слоем влажного песка или опилок в 30-50 мм. Укладка опилок на поверхности рабочих швов не допускается. При укрытии бетона песком или опилками длительность перерывов между поливками может быть увеличена примерно в полтора раза в связи с тем, что эти материалы лучше удерживают влагу. Вода, применяемая для поливки, должна удовлетворять требованиям, предъявляемым к воде для затвердевания бетонной смеси. Чтобы исключить механическое повреждение свежеуложенного бетона, запрещается движение людей, установка лесов и опалубки до достижения бетоном прочности не менее 1,5 МПа. Движение по забетонированным перекрытиям автотранспорта, бетоноукладчиков и других машин запрещается до достижения бетоном проектной прочности. Как только бетон достигнет прочности, при которой может быть обеспечена при распалубке сохранность поверхностей и граней конструкции, распалубливают боковые элементы опалубки. Несущая опалубка железобетонных конструкций может быть снята только после достижения бетоном прочности, обеспечивающей целостность конструкции после распалубливания. Эта прочность (в процентах от проектной) для различных видов конструкций составляет: для плит и сводов пролетом до 2 м ... 50 для плит и сводов пролетом от 2 до 8 м ... 70 для балок и прогонов пролетом до 8 м ... 70 для несущих конструкций пролетом более 8 м ... 100 При производстве бетонных и железобетонных работ в зимнее время при среднесуточной температуре воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С бетонные работы производят по специальным правилам. Бетон, уложенный в зимних условиях, выдерживают преимущественно методом термоса, основанном на использовании утепленной опалубки, тепла подогретых составляющих бетонной смеси и тепла, выделяемого при схватывании и твердении цемента. Опалубку утепляют толем, камышитом, соломитом, минеральной ватой. Опалубка может быть двойной, тогда промежутки между ее щитами засыпают опилками, шлаком или заполняют минеральной ватой, пенопластом. Хорошо укрытый бетон схватывается настолько медленно, что к моменту замерзания успевает набрать необходимую прочность. Чтобы бетонная смесь имела положительную температуру, нагревают заполнители (песок, щебень) и воду. Бетон в тонких конструкциях остывает быстро, поэтому их необходимо искусственно обогревать. Способ термоса обычно используют при выдерживании конструкции с модулем поверхности до 6-8 и ниже. Для расширения области применения способа термоса бетон приготавливают с хлористыми добавками, ускоряющими его твердение и снижающими температуру замерзания бетонной смеси. Для сокращения получения бетоном требуемой прочности бетонную смесь укладывают с максимально допускаемой температурой, опалубку утепляют (утепление опалубки назначается по расчету и должно быть выполнено без зазоров и щелей), особенно в углах и местах стыкования теплоизоляции. Все работы по утеплению опалубки должны быть обязательно закончены до начала бетонирования. Уложенный в конструкцию бетон утепляют. Опалубку и утепление снимают после достижения бетоном необходимой прочности при температуре бетона около ноля. Опалубку снимают до примерзания ее к бетону. После распалубливания бетон укрывают во избежание его растрескивания. Метод форсированного предварительного электроразогрева бетонной смеси заключается в том, что бетонную смесь перед укладкой в опалубку в течение 5-15 мин интенсивно разогревают до температуры 70-90 °С в специальных бадьях, оснащенных электродами, сразу укладывают в неутепленную или мало утепленную опалубку и уплотняют до начала схватывания смеси. Электротепловой импульс, внесенный в смесь до начала структурообразования, ускоряет гидрацию и зкзотермию, а виброуплотнение горячей смеси способствует образованию более плотной структуры бетона. Выдерживание его в малотеплоемкой опалубке снижает аккумуляцию тепла и теплоотдачу опалубки. Перепад температур от центра к периферии в неутепленной опалубке создает благоприятное термонапряженное состояние и повышает трещиностойкость конструкций. При бетонировании в зимних условиях широко применяют изотермический прогрев смеси электрическим током. По способу внесения тепла в бетон различают электрообогрев и электропрогрев. Электрообогрев бетонных и железобетонных конструкций относится к контактным способам внесения в бетон тепла. С этой целью для прогрева горизонтальных и вертикальных поверхностей тонкостенной конструкции широко применяется термоактивная опалубка; она выполняется в виде металлических утепленных щитов, в которые вмонтированы электрические нагреватели. При использовании термоактивной опалубки температура бетонной смеси в момент укладки не должна быть ниже +5 °С. Прогрев ведут в зависимости от модуля поверхности при 35-60 °С со скоростью подъема температуры 5-10 град/ч. Для уменьшения теплопотерь и создания в прогреваемой зоне режима пропаривания бетонируемые участки конструкций в процессе прогрева рекомендуется укрывать. Электропрогрев бетона осуществляется электродным способом, который заключается в использовании свойства свежеприготовленной бетонной смеси хорошо проводить электрический ток. Для электропрогрева применяют внутренние и поверхностные электроды. Изменяя расстояние между электродами, можно регулировать интенсивность нагревания. К методам искусственного прогрева, кроме того, относятся обогрев бетона инфракрасными лучами (прогрев инфракрасными лучами применяют в следующих случаях: при изготовлении тонкостенных — толщиной не более 25 см — сборных железобетонных конструкций и заделке стыков между ними; при подготовке блоков к бетонированию — прогрев промерзших углов и поверхностей; при возведении высоких, незначительной толщины насыщенных арматурой конструкций), индукционный (применяется для термообработки линейно-протяжных густоармированных конструкций — колонны, балки, трубы, каналы; в течение первых 2-3 ч после укладки бетонную смесь выдерживают при температуре 5-8 °С, что достигается периодическим включением индуктора на 5-10 мин каждый час, затем температуру бетона повышают со скоростью 5-15 °С и после достижения бетоном расчетной температуры напряжение либо отключают и бетон выдерживают методом термоса, либо переходят на импульсный режим работы индуктора) и паропрогрев (паровые рубашки устраивают при бетонировании колонн, ригелей, балок и плит междуэтажных перекрытий, паропрогрев в тепляках применяют для выдерживания бетона фундаментов, башмаков и фундаментных плит). В качестве противоморозных добавок применяется хлористый кальций, хлористый натрий, углекислый калий — поташ и нитрит натрия. В неармированных конструкциях и в конструкциях, армированных конструктивной (нерасчетной) арматурой с защитным слоем бетона не менее 50 мм, допускается применять в зимних условиях бетоны, твердеющие при отрицательных температурах, с противоморозными добавками в виде хлористого кальция и хлористого натрия, с добавками поташа и нитрита натрия в бетонных и железобетонных конструкциях. Общее количество вводимых в бетонную смесь хлористых солей не должно превышать 7,5%, нитрита натрия — 10% и поташа — 15% от массы цемента. Для некоторых видов конструкций не допускается применение бетонов с отдельными видами противоморозных добавок: хлористых солей — для замоноличивания стыков сборных железобетонных конструкций, имеющих выпуски арматуры или металлические закладные части без специальной защиты; в конструкциях, на поверхности которых не допускаются высолы; в конструкциях, по условиям эксплуатации которых не допускается повышенная гигроскопичность; нитрита натрия — в конструкциях, в которых имеются закладные части из алюминия и его сплавов без специальных защитных покрытий; углекислого калия (поташа) — в конструкциях, эксплуатируемых при влажности воздуха более 75%, при использовании закладных частей, имеющих защитное покрытие из цинка или из алюминия и его сплавов. Не допускается применение бетонов с вышеперечисленными противоморозными добавками: в предварительно напряженных конструкциях; в конструкциях, подверженных динамическим нагрузкам; в частях конструкций, расположенных в зоне переменного уровня вод; в железобетонных конструкциях, находящихся на расстоянии в пределах 100 м от источников постоянного тока высокого напряжения; при возведении монолитных дымовых и вентиляционных труб, а также градирен. Бетон с противоморозными добавками допускается применять при условии, что температура бетона с хлористыми солями или нитритом натрия при твердении не опустится ниже -15 °С, а с поташом — ниже -5 °С до момента получения бетоном прочности не менее 5 МПа, а при особых требованиях к бетону по плотности и морозостойкости — не менее 50% проектной прочности. Не защищенные опалубкой поверхности конструкций с противоморозными добавками должны быть укрыты во избежание вымораживания влаги из бетона. Для приготовления бетонной смеси должны применяться щебень или гравий без смерзшихся комьев и без наледи, а песок — в оттаянном виде. Температура бетонной смеси после укладки и уплотнения должна превышать температуру замерзания используемого раствора затворения (с учетом влажности заполнителей) не менее чем на 5 °С. Холодный бетон применяют для бетонирования неармированных (бетонных и камнебетонных) конструкций, дорожных покрытий, облицовки откосов, а также конструкций, армированных конструктивной арматурой. Холодный свежеуложенный бетон необходимо укрыть, чтобы его температура в первые 15 суток (до получения бетоном прочности не менее 25% проектной) была не ниже -15 °С. Если при выдерживании в течение первых 15 суток температура холодного бетона понизится ниже расчетной, то бетон утепляют сухими опилками слоем в 10-15 см, сухим песком слоем в 30-40 см или снегом слоем в 40-60 см или сочетают выдерживание бетона по способу термоса с искусственным обогревом. Понижение температуры бетона в течение указанного срока против предельной расчетной приводит к замедлению его твердения и к потере прочности. Добавка хлористых солей оказывает пластифицирующее действие на бетонную смесь, повышая ее подвижность. Для полов и дорожных покрытий из холодного бетона применяют бетонные смеси с осадкой конуса не более 1-2 см, а для остальных бетонных конструкций — с осадкой конуса не более 3-4 см. После укладки холодный бетон защищают от быстрого остывания и потери влаги. Для этого через 30-50 мин после окончания бетонирования поверхность бетона затирают деревянными терками и укрывают. Холодный бетон набирает прочность при отрицательной температуре значительно медленнее, чем бетон без добавки солей, твердеющий в нормальных условиях.