ту 2245-001-96266783-07

advertisement

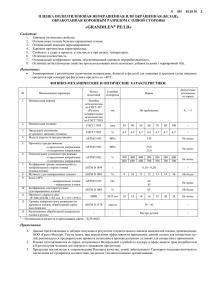

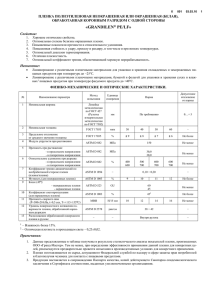

ОКП 22 45 19 «УТВЕРЖДАЮ» Генеральный директор ООО «Перспектива Полимер» ___________ Векслер М.Г. »____________ 2007 г. « ПЛЕНКА АРМИРОВАННАЯ ПОЛИЭТИЛЕНОВАЯ Технические условия ТУ 2245-001-96266783-07 Дата введения «__».___.2007г. Срок действия неограничен. РАЗРАБОТАНО Главный технолог ООО «Перспектива Полимер» Григорьев М.Д. «___»_____________ 2007 Москва 2007 г. ТУ 2245-001-96266783-07 Настоящие технические условия распространяются на армированную полиэтиленовую пленку «Стрэн-А» (далее пленку) из полимерных материалов, изготавливаемую ООО «Перспектива Полимер», предназначенную для использования в строительстве, сельском хозяйстве, промышленности и быту. I. Марки и размеры. 1.1. Армированная полиэтиленовая пленка представляет собой полотно, состоящее из армирующего слоя, ламинированного с двух сторон слоями полиэтилена. В качестве армирующего слоя применяется двуосноориентированная полипропиленовая сетка повышенной прочности с жестким скреплением стренгов в узлах и сетка из стекловолокна. Для придания пленке специальных свойств используются особые УФ-стабилизационные и прочие добавки. Структура условного обозначения (марки) изделий. Структура условного обозначения пленки состоит из: - названия материала: «армированная полиэтиленовая пленка» - торговой марки изделия: «Стрэн-А» - значения поверхностной плотности (удельного веса) изделия в г/м2; - условного обозначения материала армирующей основы: ППС сетка из полипропилена со связанными ячейками, ППН сетка из полипропилена с несвязанными ячейками, С сетка из стекловолокна; - значения ширины ячейки армирующей основы в мм; - условного обозначения способа перфорации пленки: М пленка с микроперфорацией, К пленка с крепежной перфорацией, отсутствие знака пленка без перфорации; - обозначения настоящих технических условий. * «*» * Название материала Торговая марка изделия Значение поверхностной плотности (удельного веса) изделия Условное обозначение материала армирующей основы Значение ширины ячейки армирующей основы Условное обозначение способа перфорации пленки Обозначение настоящих технических условий Пример записи обозначения пленки при заказе: * * х * * 3 ТУ 2245-001-96266783-07 Армированная полиэтиленовая пленка «Стрэн-А» 140 ППС18 М ТУ 2245001-96266783-07 Армированная полиэтиленовая пленка «Стрэн-А» с поверхностной плотностью (удельным весом) 140 г/м2, с материалом армирующей основы сеткой из полипропилена со связанными ячейками шириной 18 мм с микроперфорацией, изготовленная в соответствии с настоящими ТУ. Армированная полиэтиленовая пленка «Стрэн-А» 150 СН20 ТУ 2245-00196266783-07армированная полиэтиленовая пленка «Стрэн-А» с 2 поверхностной плотностью (удельным весом) 150 г/м , с материалом армирующей основы – сеткой из стекловолокна с несвязанными ячейками, шириной 20мм, изготовленная в соответствии с настоящим ТУ. 1.2. Пленка выпускается смотанной в рулоны, шириной 1000мм и 2000мм, длиной 25,50,75 и 100м по согласованию с потребителем. Допускается предельное отклонение по длине и ширине пленки полотна -±5%. Настоящие технические условия являются собственностью ООО «Перспектива Полимер» и не могут быть воспроизведены, использованы или тиражированы без согласия собственника. Настоящие технические условия разработаны для производства армированной полиэтиленовой пленки «Стрэн-А» ООО «Перспектива- Полимер». 2. Технические требования. Пленки должны изготавливаться в соответствии с требованиями настоящих технических условий по технологической документации, утвержденной в установленном порядке. 2.1. Типы и основные размеры. Пленки состоят из 3-х слоев: армирующей основы и 2-х слоев полиэтилена, ламинирующего основу с двух сторон. 2.1.1. Пленки выпускаются по разновидности армирующей основы двух типов. В качестве армирующей основы могут быть использованы: - двухосноориентированная полипропиленовая (полиэтиленовая) сетка с квадратными, жестко связанными в узлах ячейками, выполненными из моностренгов; 15х15 или 18х18мм; - сетка из стекловолоконных стренгов, имеющая несвязанную (незакрепленную в узлах) ячейку, 20х20мм 2.1.2. Размеры ячеек сетки армирующей основы 20х20 мм, которые по согласованию с заказчиком могут быть изменены. 4 ТУ 2245-001-96266783-07 2.1.3. Каждый ламинирующий слой пленки изготавливается из полиэтилена высокого давления (ПЭВД) либо из композиции полиэтиленов высокой, средней и низкой плотности и совилена. 2.1.4. Толщина каждого ламинирующего слоя полиэтиленовой пленки может иметь толщину от 30 до 90 мкм. Толщина армирующей основы 1,10 мм (для полипропиленовой или полиэтиленовой сетки) или 0,20 мм (для сетки из стекловолоконных стренгов). Общая (максимальная) толщина пленки может составлять от 0,26 до 1,30 в зависимости от толщины армирующей основы и каждого ламинирующего слоя полиэтилена. Отклонения значений общей толщины пленки 15%. 2.1.5. Пленки выпускаются с холодной микроперфорацией диаметром 0,2 мм с расстоянием между центрами отверстий 10 мм вдоль и поперек полотна, с крепежной оплавленной перфорацией для крепления к лесам диаметром 5-6 мм и расстоянием между отверстиями согласно эскиза, представленного на рисунке 1 или без микроперфорации и перфорации по согласованию с заказчиком. 2.2. Технические характеристики 2.2.1. Пленка не должна иметь трещин, запрессованных складок, разрывов и отверстий, за исключением указанных в п. 2.1.5. Термины и определения дефектов пленки по ГОСТ 10354-82. 2.2.2. По физико-механическим показателям пленки должны соответствовать следующим требованиям и нормам: а) - предел прочности при растяжении в продольном и поперечном направлениях не менее 4,0 кН/м; б) - относительное удлинение при разрыве в продольном и поперечном направлениях не менее 5 %; в) - поверхностная плотность (удельный вес) пленки в зависимости от толщины ее от 90 до 200 г/м2, отклонения удельного веса пленки 10%. г) - по морозостойкости пленки для строительных работ относятся к классу F 50. Минимальная температура -50ºС. Уменьшение прочности на разрыв не более, чем на 10%. ТУ 2245-001-96266783-07 5 207,2 207,2 207,2 207,2 207,2 207,2 207,2 207,2 207,2 32,5 35 1000* 32,5 Ç 5Ø5-6мм ,0 2000 Øèðèí à ï ëåí êè * Крепежная перфорация выполняется по всей длине полотна пленки Рисунок 1 Эскиз пленки с крепежной оплавленной перфорацией ТУ 2245-001-96266783-07 Äëèí à ï î ëî ò í à 35 6 3. Требования безопасности. Труда и охраны окружающей среды. 3.1. Выпускаемые по настоящим техническим условиям пленки должны соответствовать требованиям СанПиН 2.1.2.729-99. 3.2. Пленки не является токсичным материалом. Использование ее в нормальных комнатных или атмосферных условиях не требует мер предосторожности. 3.3. Армированная полиэтиленовая пленка «Стрэн-А» невзрывоопасна, при поднесении открытого огня загорается без взрыва и горит коптящим пламенем с образованием расплава и выделения окиси углерода, непредельных углеводородов, органических кислот, альдегидов. Температура воспламенения около 300С, температура самовоспламенения около 400С. Пленка относится к группе горючих легковоспламеняемых материалов по ГОСТ 12.1.044-89 3.4. Предельно допустимые концентрации (ПДК) и класс опасности основных продуктов термоокислительной деструкции в воздухе рабочей зоны производственного помещения в соответствии с ГОСТ 12.1.007-76, ГОСТ 12.1.005-88. Наименование продукта * Формальдегид ПДК мг/м3 Класс опасности 0,5 2 Ацетальдегид 5,0 3 Окись углерода Уксусная кислота 20,0 5,0 4 3 Действие на организм выраженное раздражающее сенсибилизирующее действие общее токсическое действие то же ------------------------ * Пары продуктов термоокислительной деструкции полностью выводятся из организма человека. 3.5. При производстве пленки и работе с ней (сматывание рулонов, протягивание через валки) возможно скопление зарядов статического электричества на поверхности пленки. В момент прикосновения к пленке происходит электрический разряд, вызывающий легкое покалывание. В соответствии с правилами защиты от статического электричества оборудование необходимо заземлять, рабочие места обеспечить резиновыми ковриками, относительная влажность в рабочем помещении должна быть 30-60%. Для ТУ 2245-001-96266783-07 7 уменьшения электрического заряда оборудование оснащается нейтрализаторами статического электричества. 3.6. Все работы по производству пленок должны проводится в помещениях, снабженных механической обще-обменной, местной вытяжной и приточной вентиляцией, при кратности обмена воздуха не менее 8-10, и скорости воздуха 2м/с, обеспечивающей состояние воздуха рабочей зоны и атмосферного воздуха в соответствии с ГОСТ 12.1.005-88, ГН 2.2.5.1313, ГН 2.2.5.1314, СанПиН 2.2.3.1385-03.. 3.7. Все работники, занятые в производстве, должны проходить регулярные медицинские осмотры в соответствии требованиям приказа Министерства здравоохранения и медицинской промышленности Российской Федерации №83 от 16.08.04г. 3.8. При производстве пленки при температуре превышающей температуру плавления необходимо соблюдать требования пожаро- и взрывобезопасности в соответствии с ГОСТ 12.1.004-85, ГОСТ 12.3.003-86. При возникновении пожара, пленку тушить всеми известными способами пожаротушения ГОСТ 12.4.009-83. 3.9. Контроль за уровнем шума и вибрации осуществляется согласно требованиям ГН 2.2.4/2.1.556-96. 3.10. Контроль за содержанием вредных веществ в воздухе рабочей зоны и атмосферного воздуха должен осуществляться в соответствии с требованиями ГОСТ 12.1.005-88, ГН 2.2.5.1313-03, ГН 2.2.5.1314 и производится аккредитованными лабораториями по методикам, утвержденными органами здравоохранения, в сроки и в объемах, согласованных с территориальным отделом Роспотребнадзора согласно СП 1.1.10.558-01. План-график производственного контроля согласовывается с ТОТУ Роспотребнадзора. 3.11. Лица, связанные с изготовлением пленки, должна быть обеспечены специальной одеждой, обувью по ГОСТ 12.4.011-5-89 и средствами защиты рук, глаз, органов слуха по ГОСТ 12.4.103-83. Допускается применение средств защиты работающих, изготовленных по другим нормативным документам. 3.12. В производственных помещениях запрещается принимать пищу, пить и курить, должен соблюдать гигиенические требования в соответствии СанПиН 2.1.6.575-96, ГН 2.1.6.1338-03, СанПиН 2.1.6.1032-01. 3.13. Контроль за соблюдением предельно-допустимых выбросов (ПДВ) в атмосферу, утвержденных в установленном порядке, должен производиться в соответствии с ГОСТ 17.2.3.02-78, СП 2.2.2.1327-03. 3.14. Мероприятия по охране окружающей среды осуществляется в соответствии с ГОСТ 17.2.3.02-78. 3.15. Производственные сточные воды утилизируются по существующей на предприятии схеме. ТУ 2245-001-96266783-07 8 3.16. Лица, занятые в производстве пленок, должны проходить при приеме на работу и в процессе работы специальный инструктаж по технике безопасности и обучаться согласно ГОСТ 12.0.004-90. К работе допускаются лица, достигшие 18 лет. 3.17. При погрузочно-разгрузочных работах должны соблюдать правила безопасности установленные ГОСТ 12.3.009-76*. 3.18. По классификации ГОСТ 19433-88 пленка не относится к категории опасных грузов (веществ). 3.19. Пленка при эксплуатации и хранении не должна оказывать вредного воздействия на организм человека. 3.20. Концентрация вредных химических веществ, выделяемых из пленок при производстве, не должна превышать среднесуточные ПДК для атмосферного воздуха (Список ПДК ГН 2.1.6.696-98), утвержденные органами Госэпиднадзора. При совместном присутствии в атмосферном воздухе нескольких вредных химических веществ однонаправленного действия (суммарный показатель) сумма отношений фактических концентраций каждого из них в воздухе к их ПДК не должна превышать единицы. 3.21. Определение концентраций вредных химических веществ в воздухе и суммарного показателя токсичности пленок проводят по РД 52.04.186-89 один раз в год и при изменении рецептуры и технологии производства в соответствии ГН 2.2.5.686-98 и ГН 2.2.2.687-98. 4. Правила приемки. 4.1. Пленку принимают партиями. Партией считают количество пленки одного размера, сорта и марки, массой не менее 50 кг и не более 80 т и сопровождаемое одним документом о качестве, в соответствии ГОСТ 10354-82. 4.2. Документ о качестве должен содержать: - наименование и (или) товарный знак предприятия-изготовителя; - условное обозначение пленки; - номер партии; - число упаковочных единиц; - общую массу всех рулонов партии; - общую длину пленки всех рулонов партии; - количество пленки во всех рулонах партии в квадратных метрах; - дату изготовления; - результаты проведенных испытаний или подтверждение о соответствии пленки требованиям настоящих технических условий; - обозначение настоящих технических условий; - штамп и подписи работников ОТК. ТУ 2245-001-96266783-07 9 4.3. Для контроля качества пленки на соответствие требованиям согласно п.2.2.2. настоящих технических условий проводят приемо-сдаточные испытания. Число рулонов, отобранных от партии для испытаний, должно составлять 0,5 %, но не менее двух рулонов. 4.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке от той же партии. Результаты повторных испытаний распространяются на всю партию. 5. Методы испытаний. 5.1. Для проведения испытаний от каждого рулона, отобранного, как указано в п. 4.3, по всей ширине пленки в рулоне отрезают две полосы длиной не менее 0,2 м площадью 0,52 м2 каждая на расстоянии не менее 1 м друг от друга. 5.2. Ширину пленки в рулоне определяют по двум линиям на расстоянии (5±2) см от концов каждой из полос, отобранных, как указано в п. 5.1. Измерения проводят металлической линейкой с ценой деления 1 мм по ГОСТ 42775 или другим измерительным инструментом с той же ценой деления. По результатам четырех измерений определяют максимальное и минимальное значения ширины пленки в рулоне и отклонения от номинального значения. За результат испытания принимают максимальное и минимальное отклонения от номинальной ширины. 5.3. Длину пленки измеряют в процессе намотки в рулоны счетчиком метража с погрешностью не более 0,05 м. Количество пленки (S) в квадратных метрах вычисляют по формуле: S = L∙В, (1) где L длина пленки, измеряемая в процессе изготовления, м; В номинальная ширина пленки в рулоне, м. При возникновении разногласий изменение длины пленки не должно быть более ±3% по сравнению с длиной пленки, измеренной в процессе изготовления. 5.4. Толщина пленки измеряется штангенциркулем ГОСТ 166-89 в двух любых местах расположения узлов армирующей основы на каждом из образцов, отобранных как указано в п. 5.1. За результат испытания партии принимают среднее арифметическое значение всех измерений. 5.5. Для определения поверхностной плотности (удельного веса) изделия определяется масса образцов (mобр), отобранных, как указано в п. 5.1. Для этого образцы взвешиваются на электронных весах с точностью измерений 0,01 г. Далее определяются размеры отобранных образцов, как указано в п. 5.2 и вычисляют количество пленки (Sобр) образца в квадратных метрах по формуле (1). ТУ 2245-001-96266783-07 10 Значение поверхностной плотности (ρпов) образцов вычисляют по формуле: ρпов = mобр/ Sобр (2) В случае отклонения значения от допускаемого испытания повторяют на удвоенном количестве образцов от того же рулона. За результат испытания партии принимают среднее арифметическое из всех определенных значений. 5.6. Внешний вид пленки определяют визуально без применения увеличительных приборов. 5.7. Прочность при растяжении и относительное удлинение при разрыве определяют по ГОСТ 1423681 без предварительного кондиционирования пленки на разрывной машине любого типа, шкала нагрузок которой выбирается так, чтобы измеряемое усилие составляло от 5 до 90 % от номинального значения шкалы, а расстояние между зажимами не менее 150 мм. Испытания проводят в комнатных условиях на образцах шириной (15,0±0,2) мм, вырезанных в продольном и поперечном направлениях из пленки, отобранной в соответствии с п. 5.1. Образцы вырезают любым режущим инструментом, позволяющим получить образец с прямыми параллельными сторонами и ровными, гладкими краями без зазубрин и других видимых дефектов. Скорость раздвижения зажимов испытательной машины (100,0±10,0) мм/мин, расчетная и зажимная длина (50,0±1,0) мм. Допускается измерение относительного удлинения на образце с расчетной и зажимной длиной (25,0±1,0) мм. Относительное удлинение при разрыве определяют по изменению расчетной длины или расстояния между зажимами. За результат испытаний пленки в рулоне принимают среднее арифметическое результатов пяти определений отдельно в продольном и поперечном направлениях. При этом минимальное значение измерений в одном направлении не должно быть ниже норм, установленных в п. 2.2.2, более чем на 10%. В случае отклонения хотя бы одного значения от допускаемого испытания повторяют на удвоенном количестве образцов от того же рулона. За результат повторных испытаний принимают среднее арифметическое результатов 10 определений. За результат испытания партии принимают минимальное из средних арифметических значений прочности при растяжении и относительного удлинения при разрыве. 5.8. Определение морозостойкости. 5.8.1. Отобранные образцы по п.4.3. и 5.1. настоящих ТУ загружают в морозильную камеру, где выдерживают их при температуре -50ºС (±2ºС) в течении 4-х часов и оттаивают в течение 2-х часов и так 50 циклов. Испытание проводят после 25 и 50 циклов на предел прочности на разрыв, который должен соответствовать показателям настоящих ТУ или уменьшены не более на 10%. ТУ 2245-001-96266783-07 11 6. Упаковка, маркировка, транспортирование и хранение. 6.1. Пленку наматывают в рулоны на пластмассовые втулки, шпули картоннобумажные, стержни. Допускается наматывание пленки без втулов, шпуль и стержней ГОСТ 10354-82. Поставка рулонов производится без упаковки, при этом рулоны фиксируются для предотвращения разматывания любым материалом (шпагатом, строительным скотчем и др.) не менее чем в трех местах по длине рулона. Допускается по согласованию с заказчиком упаковка в один-два слоя бумаги или пленочных отходов от производства любых полимерных пленок с последующим закреплением на торцах. Допускается комбинированная упаковка бумага-пленка. ГОСТ 10354-82. Масса рулона при ручной погрузке – не более 50кг, при механизированной – не более 1000кг. 6.2. Маркировка 6.2.1. К каждому рулону, упакованному по п.6.1.прикрепляют или вкладывают под первый слой пленки ярлык с указанием: - наименование и (или) товарного знака предприятия-изготовителя; - условного обозначения пленки; - номера партии и рулона; - массы рулона; - длины пленки в рулоне; - количества пленки в рулоне в квадратных метрах; - даты изготовления; - обозначения настоящих технических условий; - информация о добровольной сертификации (знак соответствия, при наличии соответствующего разрешения органа по сертификации). 6.2.2. Транспортная маркировка грузовых мест производится по ГОСТ 14192-96. На каждый транспортный контейнер наклеивается ярлык (либо информация наносится водостойкой краской на упаковке). В каждый контейнер должен быть вложен ярлык, в котором указывают: - наименование или товарный знак предприятия изготовителя; - условное обозначение изделий; - количество рулонов; - номер партии и дату упаковки; 6.3. Пленка может транспортироваться всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. Транспортная маркировка - по ГОСТ 14192-96. 6.4. При перевозке рулонов пленки железнодорожным транспортом повагонная отправка в крытых вагонах или отправка в универсальных контейнерах по ГОСТ 1847779. 6.5. Транспортирование речным транспортом проводится в контейнерах по ГОСТ 20435-75* или пакетами по ГОСТ 2666385. ТУ 2245-001-96266783-07 12 6.6. Условия транспортирования должны исключать повреждение и деформацию пленки, воздействие агрессивных сред и атмосферных осадков. 6.7. Пленку хранят в крытых складских помещениях, исключающих попадание прямых солнечных лучей, в горизонтальном положении при температуре от -10 до +40°С на расстоянии не менее 1 м от нагревательных приборов. 6.8. Допускается хранение пленки в не отапливаемом складском помещении при температуре -30ºС не более одного месяца на открытом воздухе под навесом при соблюдении условий хранения, указанных в п. 6.7. 6.9. Упаковка, маркировка, транспортирование и хранение изделий в районы Крайнего Севера и приравненные к ним районы производится по ГОСТ 15846-79. 7. Указание по монтажу и комплектация изделий. Не предусмотрены. 8. Гарантии изготовителя. 8.1. Изготовитель гарантирует соответствие пленки настоящим техническим условиям при соблюдении условий упаковки, хранения и правил транспортировки. 8.2. Гарантийный срок хранения пленки - 10 лет со дня изготовления. 8.3. По истечении срока хранения пленка может быть использована по назначению после повторных испытаний на соответствие требованиям настоящих технических условий. ТУ 2245-001-96266783-07 13 Приложение А Перечень НТД, на которую даны ссылки в настоящих технических условиях 1. ГН 2.1.3.1314 2. ГН 2.1.6.695-98 3. ГН 2.1.6.696-98 4. ГН 2.1.6.1338-03. Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест 5. ГН 2.1.6.1339 6. ГН 2.2.4/2.1.566-96 7. ГН 2.2.5.1313-03. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны 8.ГН 2.2.5.1314-03. Ориентировочные безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны 9.ГОСТ 10354-82. Пленка полиэтиленовая. Технические условия. 10.. ГОСТ 12.0.004-90. ССБТ. Организация обучения безопасности труда. Общие положения. 11. ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны. 12. ГОСТ 12.1.044-89. ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения. 13. ГОСТ 12.3.009-76* (СТ СЭВ 3518-81). ССБТ. Работы погрузочноразгрузочные. Общие требования безопасности. 14. ГОСТ 12.4.011-89. ССБТ. Средства защиты работающих. Общие требования и классификация 15. ГОСТ 12.4.103 16. ГОСТ 14192-96. Маркировка грузов. 17. ГОСТ 14236-81. 18. ГОСТ 15846-79. Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение. 19. ГОСТ 166-89. Штангенциркули. Технические условия. 20. ГОСТ 17.2.3.02-78. Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями. 21. ГОСТ 18477-79. 22. ГОСТ 19433-88. Грузы опасные. Классификация и маркировка 23. ГОСТ 20435-75. 24. ГОСТ 26663-85. 25. ГОСТ 427-75*. Линейки измерительные металлические. Технические условия 14 ТУ 2245-001-96266783-07 26. «О порядке проведения предварительных и периодических медицинских осмотров работников и медицинских регламентах допуска к профессии». Приказ Министерства здравоохранения и Медицинской промышленности Российской Федерации № 83 от 16.08.04. 27. Санитарно-эпидемиологические правила и нормативы СанПиН 2.1.2.729-99 «Полимеры и полимеросодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности». 28. Санитарно-эпидемиологические правила и нормативы СанПиН 2.2.3.1385-03. Гигиенические требования к предприятиям производства строительных материалов и конструкций 29.РД 52.04.186-89