Лекции строительные материалы - Санкт

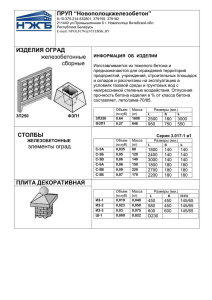

advertisement