Практика механизация животноводства часть 2. 2011

advertisement

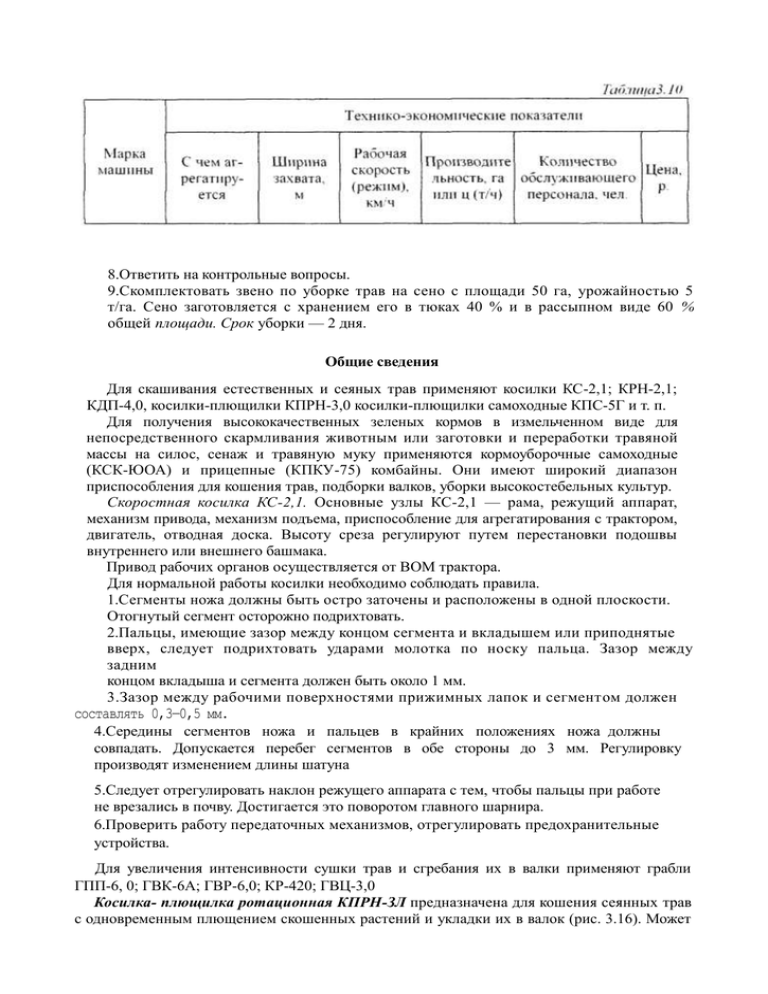

8.Ответить на контрольные вопросы. 9.Скомплектовать звено по уборке трав на сено с площади 50 га, урожайностью 5 т/га. Сено заготовляется с хранением его в тюках 40 % и в рассыпном виде 60 % общей площади. Срок уборки — 2 дня. Общие сведения Для скашивания естественных и сеяных трав применяют косилки КС-2,1; КРН-2,1; КДП-4,0, косилки-плющилки КПРН-3,0 косилки-плющилки самоходные КПС-5Г и т. п. Для получения высококачественных зеленых кормов в измельченном виде для непосредственного скармливания животным или заготовки и переработки травяной массы на силос, сенаж и травяную муку применяются кормоуборочные самоходные (КСК-ЮОА) и прицепные (КПКУ-75) комбайны. Они имеют широкий диапазон приспособления для кошения трав, подборки валков, уборки высокостебельных культур. Скоростная косилка КС-2,1. Основные узлы КС-2,1 — рама, режущий аппарат, механизм привода, механизм подъема, приспособление для агрегатирования с трактором, двигатель, отводная доска. Высоту среза регулируют путем перестановки подошвы внутреннего или внешнего башмака. Привод рабочих органов осуществляется от ВОМ трактора. Для нормальной работы косилки необходимо соблюдать правила. 1.Сегменты ножа должны быть остро заточены и расположены в одной плоскости. Отогнутый сегмент осторожно подрихтовать. 2.Пальцы, имеющие зазор между концом сегмента и вкладышем или приподнятые вверх, следует подрихтовать ударами молотка по носку пальца. Зазор между задним концом вкладыша и сегмента должен быть около 1 мм. 3.Зазор между рабочими поверхностями прижимных лапок и сегментом должен составлять 0,3—0,5 мм. 4.Середины сегментов ножа и пальцев в крайних положениях ножа должны совпадать. Допускается перебег сегментов в обе стороны до 3 мм. Регулировку производят изменением длины шатуна 5.Следует отрегулировать наклон режущего аппарата с тем, чтобы пальцы при работе не врезались в почву. Достигается это поворотом главного шарнира. 6.Проверить работу передаточных механизмов, отрегулировать предохранительные устройства. Для увеличения интенсивности сушки трав и сгребания их в валки применяют грабли ГПП-6, 0; ГВК-6А; ГВР-6,0; КР-420; ГВЦ-3,0 Косилка- плющилка ротационная КПРН-ЗЛ предназначена для кошения сеянных трав с одновременным плющением скошенных растений и укладки их в валок (рис. 3.16). Может использоваться при высокой урожайности трав, а также на полеглом травостое. Косилка состоит из: рамы 2 в сборе, сницы с ограждением, карданной передачи 10, режущего аппарата роторного типа1, плющильных вальцов 5, ходовых колес 3 и 9, валкообразовате-лей 4, трансмиссии (главный редуктор 8 и карданная передача 7), клиноременного привода б, карданного вала 10 с ограждением 11. Для регулирования давления между плющильными вальцами устанавливается пружинный механизм. Механизм уравновешивания (компенсатор) обеспечивает постоянное давление режущего аппарата на почву и состоит из двух компенсационных пружин, блок звездочки. Валкообразующие устройства состоят из левого и правого валкообразо-вателей Ротационный режущий аппарат состоит из основного бруса, закрытого снизу днищем, на котором установлены башмаки для опоры режущего аппарата на землю. Вдоль основного бруса установлены роторы, закрепленные на шлицевых концах валов. На противоположных концах валов на шпонках закреплены шестерни, которые приводятся во вращение от трансмиссии. Плющильные вальцы состоят из верхнего и нижнего, блока привода натяжного устройства, цепей и механизма регулирования давления между вальцами. Сница с карданной передачей служит для присоединения косилки-плющилки к трактору и передачи крутящего момента от ВОМ машины к главному редуктору и далее — на рабочие органы. Трава скашивается ротационно-дисковым режущим аппаратом. Роторы, вращаясь навстречу друг другу, благодаря высокой окружной скорости ножей (60 м/с) производят бесподборный срез растительной массы, которая выносится ножами и дисками роторов в зону плющильных вальцов. Плющение травы осуществляется ребристыми плющильными вальцами по всей ширине захвата. Обработанная масса направляющими валкообразующего устройства укладывается в валок шириной до 1,2 м. В сырую погоду траву плющить нельзя, так как расплющенная, она подвергается гниению быстрее, чем целая. Косилка может работать также "в расстил", для чего снимаются боковины валкообразующего устройства. Сильно полеглые травостои следует косить на скорости 7—8 км/ч (противо-полеглости), чтобы избежать излишних потерь от большой высоты среза. КПРН-ЗА от КПРН-3 отличается в основном меньшей материалоемкостью (483 кг/м вместо 516), большим дорожным просветом и более высокой технической надежностью (наработка на отказ — до 60 ч). Агрегатируется с тракторами класса 14 кН. Привод рабочих органов — от вала отбора мощности при частоте вращения 1000 оборотов в минуту. Ширина захвата — 3 м. Рабочая скорость — до 15 км/ч. Минимальная высота среза — 6 см. Масса — 1450 кг. Производительность за 1 час основной работы — 4,5 га. Широко применяются ротационно-дисковые косилки для скашивания естественных и сеянных трав, но без плющения их стеблей — КРН-2ДА, КРД-2,4 и др. КРН-2.1А (рис. 3.17) предназначена для скашивания высокоурожайных и полеглых трав на повышенных поступательных скоростях с укладкой скошенной массы в прокос. Состоит из рамы навески; подрамника; механизма уравновешивания; режущего аппарата; тягового предохранителя; механизмов привода; стойки; гидрооборудования. Рис. 3.17. Косилка ротационная навесная КРН-2ДА: 1 — режущий аппарат; 2 — механизм уравновешивания; 3 — подрамник; 4 — стойка; 5 — гидрооборудование; 6 — рама навески; 7 — механизм привода; 8 — тяговый предохранитель; 9 — башмак; 10 — полевой делитель; 11 — кронштейн раскоса Растения срезаются пластинчатыми ножами, шарнирно установленными на роторах, вращающихся со скоростью 65 м/с навстречу друг другу. Они подхватывают траву и выносят ее из зоны резания, перемещая над режущим брусом. Скошенная трава, ударившись о щиток полевого делителя, меняет траекторию движения, укладывается в прокос и освобождает место для прохождения колес трактора при последующем проходе. Ротационный режущий аппарат состоит из панели бруса и днища. Под днищем установлены башмаки, которыми режущий аппарат опирается на землю. На нем имеются четыре одинаковых ротора, каждый из которых снабжен двумя ножами, шарнирно установленными на специальных болтах. Косилка ротационная навесная КРД-2,4 предназначена для скашивания высокоурожайных трав (до 50 т/га) с укладкой их в прокос, а при комплектации валкообразующим устройством — в валок. Агрегатируется с тракторами класса 14 кН. По сравнению с КРН-2ДА имеет следующие основные конструкционные особенности. ширина захвата — 2,4 м, что повышает производительность на 10—15 %; увеличена частота вращения роторов, облегчен перевод режущего аппарата в транспортное положение. Чтобы исключить наматывание травы, введены барабаны — кожухи крайних роторов. Удельная материалоемкость (на метр захвата) снижена на 9 %. Затраты труда составляют 0,44 чел.-ч/га. Тяговый предохранитель предназначен для предупреждения поломок режущего аппарата при столкновении его с препятствием. Привод косилки — от ВОМ трактора. Агрегатируется с тракторами тягового класса 9—14 кН. Рабочая скорость — до 15 км/ч. Производительность за час основной работы — 3,0 га. Затраты труда — 0,48 чел-ч/га. Для увеличения интенсивности высушивания скошенной массы или сгребания ее в валки применяются грабли. Грабли поперечные прицепные ГПП-6,0 (рис 3 18) состоят из двух одинаковых по устройству секций 10 .ж 6, соединенных сцепкой 7 и шарниром Н сцепки. Шарнирное соединение сцепки позволяет использовать грабли на склонах до 20°. Каждая секция состоит из рамы 4, самоустанавливающегося пневматического колеса 5, грабельного аппарата 3, гидравлического механизма подъема и опускания грабельного аппарата с помощью гидроцилиндра 9. Перед выездом в поле для работы грабли необходимо отрегулировать и подготовить к работе, а именно: 1 Отсоединив тягу грабельного аппарата от кривошипа, вращением тяги добиваются, чтобы длина тяг между центрами не превышала 640 мм. 2. Пружины тяг подъема регулируют так, чтобы зубья собирали 3—3,5 кг сена на 1 м длины валка. Грабли-валкооборачиватели колесно-пальцевые прицепные ГВК-6,0 предназначены для ворошения скошенных трав, сгребания их в валки и оборачивания. ГВК-6,0 состоят из двух одинаковых секций (правой и левой), рамы с двумя центральными рабочими колесами. Каждая секция опирается на три пневматических колеса и состоит из рамы, шестиграбельных колес с пружинными пальцами, опорной трубы, переднего и заднего брусьев и механизма подъема рабочих колес. Агрегат может работать в составе одной или двух секций. 1. Подготовка граблей для ворошения сена. При ворошении пальцевые колеса за счет разворота секций устанавливают под углом 60° к направлению движения. 2. Подготовка граблей для сгребания травы. Секции располагаются под углом 45 ° к линии движения агрегата. Расстояние между концами зубьев задних колес допускается 600—700 мм. Зубья верхней части должны быть направлены в сторону, противоположную направлению вращения. В зависимости от урожайности травы изменяют угол расположения пальцевых колес и расстояние между зубьями колес. Угол расположения колес устанавливают по специальной таблице. 3. Подготовка граблей для оборачивания валка. Используют одну из секций, которую выбирают в зависимости от направления ветра (оборачивание валка вправо или влево). К правой секции прикрепить центральные рабочие колеса. Левую секцию прикрепить к раме сцепки. Широко применяются грабли с активным приводом рабочих органов (КР-420, ВНЦ-1000, ГВЦ-3, ДВЦ-3,0, ВЦН-Ф-3. Грабли-ворошилки навесные ВЦН-Ф-3 и ГВЦ-3. Грабли ВЦН-Ф-3 состоят из рамы, двух одинаковых по устройству роторов с пружинными зубьями, опорных колес, ведущего вала, клинового ремня, двух валкообразователей, ограждения, карданного вала. Во время работы роторы вращаются навстречу друг другу. Зубья за счет центробежной силы автоматически переводятся в рабочее положение. Они захватывают лежащую скошенную траву и отбрасывают ее к валко-образователям, которые формируют вспушенный непрерывный валок. При ворошении валкообразователи убираются, и под действием центробежной силы сеио разбрасывается за роторами. Грабли-ворошилка ВЦН-Ф-3 и ГВЦ-3 имеют практически одинаковую технологическую и конструктивную схемы и отличаются только материалами и комплектующими (ВЦН-Ф-3 выпускают заводы России, ГВЦ-3 — предприятия Михсельхозпро-да Беларуси). ГВЦ-3 имеет меньшую (на 100 кг) массу и уменьшенные (на 30 оборотов в минуту) обороты роторов. Достоинствами их по сравнению с колесно-пальцевьши граблями являются более равномерное ворошение валков и высокая их вспу-шенность, благодаря чему они быстрее высыхают. Полунавесная система агрегатирования граблей-ворошилок повышает маневренность агрегата. Кроме того, грабли имеют меньшую удельную материалоемкость (на метр захвата). Однако вследствие высокой линейной скорости роторов — 19,7 м/с у ВЦН-Ф-3 и 16,1 м/с у ГВЦ-3 — происходят большие потери корма из-за интенсивного обивания листьев и соцветий, особенно у бобовых культур в стадии подсыхания растений. Поэтому ГВЦ-3 и ВЦН-Ф-3 целесообразно применять на уборке злаковых трав с минимальной облиственностью и бобовых влажностью более 55 %. В этом случае потери не превышают 1 %, что допускается агротехническими требованиями. Агрегатируется ГВЦ-3 и ВЦН-Ф-3 с тракторами класса 14 кН. Ширина захвата — соответственно 3,2 и 3,3 м. Рабочая скорость — 10 км/ч. Производительность'за час основной работы равна соответственно 1,2 и 1,2 га и масса 320 и 420 кг. Грабли-ворошилки ГВЦ-3,0 применяют для ворошения прокосов, сгребания скошенной травы и прокосов в валки, разбрасывания массы из валков "в расстил", ворошение массы в валке без его разбрасывания. От ВОМ трактора через карданную передачу редуктор и клиноременную передачу вращение передается к роторам, на которых закрепляются пружинные пальцы. Пружинные пальцы автоматически опускаются в рабочее положение и ворошат травяную массу в прокосах или отбрасывают ее к валко-образовательным устройствам (при сборе массы в валок). Регулировку наклона ворошилки относительно поверхности поля производят центральной тягой навески трактора, которая соединяется с прицепным приспособлением. Центральную тягу регулируют таким образом, чтобы в рабочем положении балка рамы граблей ворошилки занимала горизонтальное положение. Высота ворошилки регулируется перестановкой опорных колес на рабочих секциях и фиксацией их кронштейнах крепления. Колеса устанавливают так, чтобы пружинные пальцы в отведенном горизонтальном положении находились над уровнем почвы на 3—5 см в зависимости от высоты стерни. При правильной регулировке нагрузка на пальцы будет минимальной и исключается попадание в траву земли и камней. Пресс-подборщик ПСБ-1,6 предназначен для подбора из валков сена или соломы, прессования и обвязки их, погрузки тюков в транспортные средства. Он состоит из подборщика барабанного типа, механизма подачи (упаковщиков), прессовальной камеры с поршнем, вязального аппарата, механизма передачи и ходовой части. Перед выполнением технологических процессов ПСБ-1,6 их готовят к работе в такой последовательности: 1)регулируют согласованность движения пальцев упаковщика и поршня смещением фланцевого соединения привода упаковщика, а симметричность кривошипа второго упаковщика с первым — цепной передачей; 2)для регулировки игл необходимо включить вязальный аппарат в работу. При верхнем крайнем положении игл расстояние от центра ролика до плоскости челюсти зажима должно быть 65—77 мм. Его регулируют изменением длины поводка, расположенного сбоку прессовальной камеры. При установке носков игл в плоскости дна прессовальной камеры носки игл должны совпадать с передними кромками угольников поршня или находиться позади них на расстоянии 20 мм. Регулируется фланцевым соединением карданной передачи на вязальный аппарат; 3)регулировку ножей — зажимов осуществляют изменением длины поводков. При этом между гребнем зажима, верхним и нижним упорами допускается не более 0,5 мм, достигается это подворачиванием упора на резьбе; 4)устанавливают зазор между концами крючка-узлоуловителя и направляющей проволоки — 2—3 мм, а расстояние от оси пальца по горизонтали — 14—16 мм. Зазор между предохранителями и носком игл в момент встречи должен быть 0,5—2 мм. Регулируется изменением длины тяг привода крючка-предохранителя. Для подбора из валков сена, соломы и других кормов и прессования их в тюкирулоны используются следующие пресс-подборщики (табл. 3.11). Рулонный пресс-подборщик ПРП-1,6 предназначен для подбора сена из валков и прессования его в тюки-рулоны до 500 кг. Основными узлами подборщика являются передача, сница, подборщик барабанного типа с механизмом подъема, редуктор. Колесный ход, подающий транспортер, прессующие ремни, прессовальная камера, обматывающий аппарат и гидросистема. При движении агрегата вдоль валка пружинные пальцы подборщика подхватывают сено (солому) и подают на ременный транспортер, далее масса уплотняется транспортером и прессующими ремнями путем прижатия подвижного ролика к барабану, а затем подается в петлю, образованную ремнями. Направлению массы в петлю способствует также отсекатель, установленный с зазором А = 3-8 мм до верхнего подвижного валика. Движущиеся прессующие ремни петлеобразно изгибают слой сена, давая начало формирования рулона, который по мере поступления сена увеличивается в диаметре и увеличивает размеры петли за счет преодоления сопротивления гидроцилиндров натяжного устройства. Плотность тюка регулируется натяжением прессующих ремней с помощью натяжной рамки и гидроцилиндров. При достижении у рулона заданного размера (его диаметра) останавливается агрегат и выключается аппарат, обматывающий рулон шпагатом. После обмотки освобождаются защепки и клапан поднимаются вверх под действием вращающегося рулона. Прессующие ремни выталкивают рулон из прессовальной камеры на землю. Гидроцилиндры возвращают натяжную рамку в исходное положение и тем самым натягивают ремни и через штанги закрывают клапан. Который фиксируется зацепками. Агрегат снова движется вдоль валка. Привод рабочих органов осуществляется от ВОМ трактора через карданную передачу. Потребляемая мощность - 29,4 кВт. Для осуществления нормального технологического процесса подбора и тюкования сена ПРП-1,6 подготавливается к работе. Для этого крутящий момент на предохранительной муфте редуктора должен составлять 350±20 Н х м (35±2 кгс х м), на предохранительной муфте подборщика - 150±30 Н х м (15±3 кгс х м). в рабочем положении пружинные зубья подборщика должны находиться над почвой на высоте 20 -25 мм. В шинах колес поддерживается давление 0,3±0,02 МПа (3±0,2 кгс/см2), в пневмогидроаккумуляторе - 0,6 - 0,8 МПа (6-8 кгс/см2). Контрольные вопросы 1.Для чего регулируют высоту среза растений и как это достигается? 2.От каких факторов зависит чистота среза растений? 3.Назовите преимущества и недостатки ГВК-6,0 в сравнении с ГПП-6,0Г. 4.Для чего изменяется высота подъема это осуществляется? грабельного механизма и как 5.Чем регулируется плотность прессования тюков и какая должна быть их величина? Чем объясняется повышение эффективности использования кормов из трав при производстве из них витаминной муки и в особенности - при их гранулировании9 6. 7.Какое оборудование используется при производстве витаминной муки из трав? Работа 7. ЗЕРНОУБОРОЧНЫЕ МАШИНЫ Цель работы. Ознакомиться с типами зерноуборочных машин и способами уборки. Изучить устройство и принцип работы самоходных комбайнов, жаток для раздельной уборки и подборщиков. Изучить технико-экономические показатели машин при уборке зерновых. Материальное оснащение. Жатка для раздельной уборки зерновых культур (ЖНС-6-12, ЖВН-6А, ЖСК-4А, ЖРС-4.9А), подборщик типа 54-102 (ППТ-8А) или платформы-подборщики 54-140 (65-140), комбайн (СК-6 "Колос", СК-5 "Нива", СКП5 "Нива", СКД-6 "Сибиряк", СКК-5 "Нива", Дон-1500), плакаты, набор ключей, диафильмы, кинофильм. Порядок выполнения 1.Ознакомиться с агротехническими требованиями к машинам и способом уборки зерновых колосовых культур. 2.Изучить устройство, принцип работы и подготовку к действию жаток для скашивания хлебной массы и укладки ее в валок на примере ЖРС-4,9 (ЖНС-6-12). Изучить устройство и принцип работы подборщика типа 54-102 (или платформы подборщика типа 54-140) и полотенно-транспортного типа ПТП-3,0. 3.Изучить устройство, принцип работы и подготовку к работе комбайна типа СК-5 "Нива" (СК-6 "Колос"). 4.Изучить технико-экономические показатели машин для уборки зерновых колосовых культур и занести их в табл. 3.12. Составить звено для уборки 420 га пшеницы в течение 3-х дней. 7. Ответить на контрольные вопросы. Общие сведения При раздельной уборке зерновых культур для скашивания хлебной массы и укладки ее в валки применяют валковые жатки ЖРС-4.9А, ЖВН-6А, ЖНС-6-12 и т.д. Жатка рядковая скоростная ЖРС-4,9 А (рис 3.19) состоит из платформы с выбросным окном 10, опирающейся на два пневматических колеса 8 к 12, мотовила 4, крепящегося на поддержках; режущего аппарата б; большего транспортера 9 из трех или четырех лент, приводимого в движение ведущим валом 5; малого транспортера 11 с валом привода 3; делителей 2 и 7; прицепного устройства, состоящего из сницы 1, компенсатора 18, упорной трубы 14 компенсатора и переходной скобы; механизма передач, включающего карданную передачу 15, редуктор, и гидросистемы (на рис. не показаны). Жатка агрегатируется с помощью навески 16 трактора. На качество работы влияет регулировка жатки. Высота среза у ЖРС-4,9А устанавливается вручную винтовыми подъемами или изменением угла наклона платформы. Оптимальный угол наклона — 5—8 °. Зазор между сегментами и вкладышами в задней части не должен превышать 1,5 мм, а между прижимом и сегментом — 0,5 мм. Регулируется он путем подгибания носка прижима. При рабочей скорости до 8 км/ч жатка РС-4,9А работает с лятипланчатым мотовилом. Свыше 10 км/ч — без мотовила. Ход ножа жатки — 140 мм, число оборотов кривошипа равно 375 оборотов в минуту. Подборщики. Применяются барабанные и полотенно-тран-спортерные подборщики. Барабанный подборщик типа 54-102 состоит из каркаса с двумя опорными балками и боковыми щитками, опорных башмаков, подбирающего механизма и привода. Пружинные пальцы хорошо прочесывают стерню и полностью подбирают валки. При подборке низкорослых, легко осыпающихся культур лучше использовать полотеннотранспортерный подборщик ППТ-3,0. Он представляет собой прорезиненные полотна с продольными ремнями, к которым прикреплены сдвоенные пружинные пальцы. Зерноуборочные комбайны. Для уборки зерновых, крупяных, масленичных культур и семенников трав сельскому хозяйству поставляются СК-5 "Нива", СК-6 "Колос", СКП-5 "Нива", СКК-5 "Нива", СКД-6 "Сибиряк", СКД-6Р "Сибиряк", ДОН-1500 и т. п. Основными узлами самоходного комбайна являются: жатка с мотовилом и наклонной камерой, подборщик, молотилка, копнитель, ходовая часть, двигатель, гидросистема, электрооборудование, бункер зерна с выгрузным шнеком и органы управления. Подготовка комбайнов к работе. Производительность и качество работы комбайнов в значительной мере зависят от их подготовки к уборочной страде. Для настройки и регулировки комбайнов следует пользоваться специальным комплектом приспособлений. В него входят: определитель режимов работы комбайнов, шаблон для контроля и установки числа оборотов молотильного аппарата, плоский щуп для контроля и установки технологических зазоров и две таблички-схемы, с помощью которых осуществляют в определенной ими последовательности регулировку и подготовку комбайна к работе. Контрольные вопросы 1. Какие агротехнические требования предъявляются к уборке зерновых культур? 2. С какой целью устанавливается оптимальная высота среза стеблей и как это достигается? 3. Какие основные регулировки имеют жатки? 4. Чем отличаются комбайны СК-6 "Колос", СКПР-6 "Колос", СКД-5Р "Сибиряк", ДОН1500 от CK-S "Нива"? 5. Назовите последовательно выполняемые технологические операции при раздельной уборке и прямом комбайкирова-нии зерновых культур? 6. Какие правила техники безопасности необходимо соблюдать при работе на зерноуборочных машинах? 7. Какие правила противопожарной безопасности следует выполнять на зерноуборочных машинах? 8. Назовите отличительные основные конструктивные особенности и техникоэкономические показатели ДОН-1500 от СК-5 "Нива". Работа 8. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА Цель работы. Ознакомиться с агротехническими требованиями к машинам послеуборочной обработки зерна. Изучить устройство, принцип работы и техникоэкономические показатели машин и оборудования для послеуборочной обработки зерна. Материальное оснащение. Макеты и модели машин и оборудования по очистке и сушке зерна. Машины или установки (ОС-4,5А, СЗСБ-8,0, СМЩ-0,4) для очистки, сушки и погрузки зерна в склады и транспорт типа ЗМ-60. Плакаты, альбомы, слайды, диафильмы, кинофильмы, набор инструментов. Порядок выполнения 1 Ознакомиться с агротехническими требованиями к машинам и оборудованию для послеуборочной обработки зерна. 2. Изучить устройство и принцип работы машин для погрузки зерна в транспортные средства. 3. Изучить устройство, технологический процесс и подготовку к работе зерно-, семяочистительных машин. 4. Изучить устройство, принцип работы и подготовку к работе зерносушилок. 5. Изучить технико-экономические показатели машин для послеуборочной обработки зерна и данные занести в табл. 3.13. 6.Ознакомиться с устройством и работой зерноочистительно-сушильных комплексов. 7.Определить зерноочистительно-сушильный комплекс для выбранного хозяйства (по заданным данным преподавателя). 8.Ответьте на контрольные вопросы. Общие сведения Для механизации погрузочно-разгрузочных работ при переме щенпи зерновых, зернобобовых и масленичных культур в скл; дах, на площадках и перегрузки в транспортные средства применяют погрузчик шнековый переносной ПМП-4А, зернопогрузчик самопередвнжной ЗПС-100, зерновой метатель ЗМ-ЗО и т.п. Зерновой метатель ЗМ-60 состоит из рамы с ходовой частью, загрузочного транспортера с двумя Т-образно расположенными питателями триммера (метатели) контрпривода, механизма подъема и самопередвижения, электропривода с двигателем 7 кВт Возможность поворота триммера до 180 ° вокруг оси обеспечивает непрерывную погрузку до 36 т/ч на высоту 3—4 м зерна в автомашины и автопоезда. Первичная очистка зерна от вороха осуществляется с помощью зерноочистительной стационарной машины ЗВС-20, передвижной ОВП-20, зерноочистительных типа ЗАВ и т. гт Вторичная очистка по парусности и размеру зерна осуществляется на зерноочистительной машине типа ОС-4.5А, СВУ-5А, а очистка семян клевера, люцерны, донника, льна от каратин-ных сорняков (повелики, горчака, плевела, смолевки, василька, подорожника и др.), имеющих шероховатую поверхность, предварительно очищенных от крупных, мелких и легких примесей, осуществляется на семяочистительной магнитно-счеточной машине типа СМЩ-0,4 (рис. 3.20). Семена с наличием в них сорняков засыпаются в бункер / с дозатором, откуда они дозированно подаются на сместитель 2, где они с помощью увлажнителя 3 увлажняются и смешиваются с металлическим порошком, поступающим дозированно из аппарата 10, а затем шнеком 4 подаются на вибрационный распределитель 5 и далее — на магнитный барабан б. Семена сорняков с шероховатой поверхностью обволакиваются магнитным порошком и при сходе барабана притягиваются к электромагнитному барабану 6, а чистые семена идут в приемник 7. Семена 2-го сорта попадают в ящик 9, а затем поступают в щеточную приставку 8, где происходит отделение от них порошка. Эффективность использования машин повышается при использовании их в технологических линиях. Промышленность выпускает зерноочистительные агрегаты ЗАВ-10, ЗАВ-20, АЗСЗОМ, ЗАВ-40 для зон с влажностью зерна до 14—16 %, а для районов с уборочной влажностью зерна выше 16 % (Прибалтика, Белоруссия, нечерноземная зона России и т.п.) — зерноочистительные-сушильные комплексы КЗС-10Б, КЗС-10Б2, КЗС-20Б (барабанные сушилки), КЗС-10Ш, КЗС-20Ш и КЗС-40Ш (цифра в маркировке обозначает часовую производительность в тоннах). КЗС-10Б (рис. 3.21) работает с сушилкой СЗСБ-8,0 (температура теплоносителя барабанных сушилок для сушки продовольственного зерна 180—200 °С, семян 100—160 °С, а нагрев продовольственной пшеницы — до 55 °С, семян — до 45 °С. Технологический процесс происходит в такой последовательности: транспортное средство въезжает на автомобилеподъемник 1 (ГАП-2Ц), и зерно выгружается в завальную яму 2, откуда загрузочной нормой 3 транспортируется в машины первичной очистки 4 и далее отходы уносятся транспортером И), а зерно — в сушилку 5 или в машины вторичной очистки II (при его влажности 14—16 %). Высушенное зерно нормой 6 подается в охладительную колонку 7, где охлаждается и нормой 8 подается в промежуточную емкость 9 или в машины вторичной очистки П. Если же зерно досушивать не надо, то оно сразу поступает из машины 4 в секцию 9. Практически все зерно от комбайнов должно пройти обработку на зерноочистительносушильном пункте. Для этого определяется валовой сбор зерна в хозяйствах (бригадах) Паспортные данные зерноочистительных машин приводятся, исходя из их работы на зерне пшеницы влажностью 16 % и засоренностью ее не более 10 %, а зерносушилок на пшенице продовольственного назначения — при снижении влажности с 20 до 14 %. Известно, что при влажности зерна выше 10 % производительность с каждым процентом влажности снижается в среднем на 5 % (ГОСТ 5888-75), а при содержании примесей свыше 10 % производительность их снижается на 2 % на каждый процент увеличения примесей. Исходя из вышесказанного, определяется расчетная сезонная нагрузка на очистительном пункте Qpo (т/сезон) для различных культур Для расчетов можно принять Т = 15—18 ч, Ксм = 0,8—0,85. При необходимости сушки зерна после его очистки производительность зерноочистительно-сушильного комплекса определяется по сушильным агрегатам (ограничивающий элемент линии). При этом производительность определяют по количеству исходного (сырого) материала, т. е. по плановой тонне (бункерная масса зерна). Перевод сырой массы зерна в базисную или наоборот осуществляется по переводным коэффициентам (табл. 3.15). Для приведения производительности сушилки при сушке других культур (не пшеницы) применяют коэффициент Кс(табл. 3.14). С учетом вышесказанного сезонная нагрузка сушильного отделения определяется Часовая производительность сушильного отделения определяется аналогично зерноочистительным агрегатам. Пример. Рассчитать производительность и подобрать машины зерноочистительносушильного комплекса для обработки урожая пшеницы с площади 500 га и плановой урожайностью 2,5 т/га, ржи — с площади 800 га и плановой урожайностью 2,5 т/га, гречихи — с площади 200 га и плановой урожайностью 1,5 т/га. Средняя влажность пшеницы — 16 % , ржи — 20 % , гречихи — 22 % . Чистота бункерного зерна пшеницы — 88 % , ржи и гречихи — 84 % . Базисная влажность всех культур — 14 % . Базисная чистота пшеницы и гречихи — 98 %, ржи — 96 % Продолжительность уборки — 30 дней. Весь урожай предназначен для продовольственных целей. Машины предварительной очистки снижают засоренность материала на 4 %. Сушилка ЗСШ-16, входящая в КЗС-40, обеспечивает эту производительность (16 т/ч). Контрольные вопросы 1.По каким признакам разделяют зерновые смеси? 2.Как работает триер? 3.Как устроена и работает электромагнитная семяочисти-тельная машина? 4.Какие бывают способы сушки зерна и типы зерносушилок? 5.До какой температуры можно нагревать зерно? 6.Какова оптимальная влажность зерна при его хранении? Работа 9. МАШИНЫ ДЛЯ УБОРКИ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА И Цель работы. Ознакомиться с агротехническими требованиями к машинам. Изучить устройство льнотеребилок, подборщиков тресты, льнокомбайнов, льномолотилок, молотилок-веялок, принцип их работы и технико-экономические показатели. Материальное оснащение. Макеты и модели по тереблению и обмолоту льна, подъему тресты и переработке льноволокна. Машины или установки (ТЛН-1,5А, ПТН1, ЖВ-4А, ОСВ-60, МЛ-2,8П, МВ-2,5А, ОД-1, ОЛ-1, ПОО-1, ПР-Ф-ПОЛ), кинофильмы, плакаты, слайды, набор инструментов. Порядок выполнения 1.Ознакомиться с агротехническими требованиями к машинам для уборки и послеуборочной обработки льна. 2.Изучить устройство, технологический процесс и подготовку к работе льнотеребилок. 3.Изучить устройство, технологический процесс работы и подготовку к работе льномолотилки. 4.Изучить устройство, технологический процесс работы и подготовку к работе льнокомбайнов. 5.Изучить устройство, технологический процесс работы и подготовку к работе оборудования для сушки льняного вороха. 6.Изучить устройство, технологический процесс работы и подготовку к работе молотилки-веялки. 7.Изучить технико-экономические показатели машин и оборудования для уборки и первичной обработки льна и записать их в табл. 3.16. 8.Подобрать звено машин для уборки льна с площади 80 га в течение 2 дней. 9. Ответить на контрольные вопросы. Общие сведения Существуют раздельный и комбайновый способы уборки льна. При раздельном способе механизированы теребление и обмолот льна, подъем тресты и погрузочноразгрузочные работы, а вязка снопов и расстил льносоломы осуществляется вручную. При этом способе затраты труда составляют свыше 150 чел. — ч/га. Для теребления применяются теребилки ТЛН-1,5Б, ЛТ-4 и т.п. ТЛН-1,5Б состоит из основных узлов: рамы, делителей, теребильных и натяжных шкивов, напольных роликов, выходящего устройства, редукторов, карданной и ременной передач, теребильного ремня, устройства для навески на трактор. Навешивается на переоборудованный для работы задним ходом трактор Т-25А с шириной колеи 1400 мм. Расстояние между носками делителей устанавливается 380 мм с отклонением ± 20 мм. Стрелка прогиба холостой ветки теребильного ремня при усилии в 98 Н находится в пределах 15—20 мм, а зазор между щитками в местах выхода льна из теребильных секций должен быть в пределах 15—20 мм. Чистота теребления прямостоячего и слегка наклоненного льна должна быть не менее 99 %, а с полеглостью в 2 балла — не менее 95 %. По истечении 2—3 недель сушки снопов в бабках их обмолачивают с помощью льномолотилки МЛ-2,8П. Льномолотилка МЛ-2.8П состоит из основных узлов: рамы, четырехколесного хода на пневматических колесах, зажимного транспортера со столами подачи и приема, очесывающих барабанов, терки, грохота, эксгаустера, бункера для половы, веялки и элеваторов. Агрегатируется с тракторами 14 кН. Обслуживают машинист и рабочие (2—3 на стационаре, 4—6 при работе в поле). Перед началом работы следует проверить и отрегулировать все узлы. Зазор между длинным гребнем одного барабана к коротким гребням другого должен быть 20 мм. Зазор между вальцами терки устанавливают в пределах 0,5—1,5 мм. Регулируют наклон решет и частоту вращения вентилятора. Льнокомбайн ЛКВ-4Т (рис. 3.22) и ЛК-4А одновременно теребит лен, очесывает семенные коробочки, собирает ворох в транспортные средства, вяжет льносолому в снопы, а ПК-4А расстилает ее в ленту. Основными узлами являются: делители 7, теребильный аппарат 2, поперечный транспортер 3, вязальный аппарат 7, зажимной конвейер 4, очесывающий аппарат 9, транспортер вороха б, гидросистема. Все узлы монтируются на раме, опирающейся на два пневматических колеса. Технологический процесс работы ЛКВ-4Т осуществляется следующим образом. При движении машины делители / (рис. 3.22) разделяют лен на полосы, поднимают и подводят стебли к теребильным ручьям 2. Здесь теребильные ремни зажимают стебли,выдергивают их из почвы, поднимают вверх и затем подают на поперечный транспортер 3 и далее поступают в зажимной конвейер 4, который перемещает стебли вдоль камеры очеса, где очесывающий барабан 9 снимает со стеблей семенные коробочки и отбрасывает их лопастями на рифленый транспортер вороха 6 и далее ворох направляется в тракторный прицеп 5. После камеры очеса стебли поступают на стол вязального аппарата. Аппарат 7 вяжет соломку в снопы 8 и сбрасывает их на землю. Льноуборочный комбайн ЛК-4А отличается от ЛКВ-4Т тем, что на нем вместо вязального аппарата устанавливается рассти-лочный щит, с помощью которого очесанные стебли льна укладываются на льнище в непрерывную ленту. Кроме того, в комбайне ЛК-4А отсутствует площадка для комбайнера и, следовательно, управляет им тракторист при помощи гидравлики. Льнокомбайны агрегатируются с тракторами 14, 20 или 30 кН и тракторным прицепом вместимостью 10 — 30 м3. Производительность комбайна за 1 час чистой работы — 0,9— 1,2 га. Привод рабочих органов комбайна осуществляется от ВОМа трактора. Помимо регулировок теребильного и очесывающего аппаратов, регулируют положение транспортера вороха с помощью телескопических стоек и натяжения троса так, чтобы в рабочем положении теребильного аппарата расстояние между бортом прицепа и транспортером было 300—400 мм. Натяжение шпагата должно быть в пределах 20—40 м. БелНИИМСХ разработал систему машин, которая позволяет осуществлять уборку льнадолгунца, используя поточную технологию уборки. При этой технологии используют описанные выше льнотеребилки, которые укладывают вытеребленные льнос-тебли в ленту, а затем после дозревания семян и подсушки стеблей, разосланных в ленту льнотеребилкой или льнокомбайном (без очеса) в период ранней желтой спелости, применяют подборщикочесыватель лент льна ПОО-1. Подборщик-очесыватель очесывает семенные коробочки, оборачивает льносоломку и укладывает ее снова в ленту. Это способствует одновременной и равномерной вылежке льносоломки и превращение ее в тресту, С целью ускорения и равномерности вылежки льносоломки и превращения ее в тресту используют оборачиватель лент дисковый ОД-1 или ленточный ОЛ-1. Стебли ленты льна с одновременным прессованием их подбираются пресс-подборщиком ПРФ-1 ЮЛ (с приспособлением) и далее тюки-рулоны транспортируются к месту их складирования или переработки (доработки). Технологический процесс работы подборщика-очесывате-ля-оборачивателя ПОО-1 осуществляется в такой последовательности. При поступательном движении агрегата пальцы (копки) подбирающе-транспортирующего устройства 2 (рис. 3.23) поднимают с поверхности поля ленту льна 1, проходящую между колес трактора, и с помощью прижимного устройства 3 подают ее на зажимной транспортер 4. Последний транспортирует ленту через очесывающую камеру, где в результате воздействий гребенок очесывающего барабана 5 происходит отрыв семенных коробочек от стеблей. Получаемый льноворох поступает в лопастной метатель 6 и далее перемещается в самовыгружающий бункер 7 через материалопровод 8. Очесанные стебли льна поступают на оборачивающий транспортер 9 и, перемещаясь вниз вдоль винтообразного устройства, переворачиваются на 180 °. Перевернутые стебли ленты сходят по направляющим пруткам и укладываются на прежнее место. Льноворох разгружается в тракторный прицеп по мере накопления и транспортируется к месту переработки. Агрегатируется ПОО-1 с тракторами тяговых классов 9 и 14 кН, имеющими вал отбора мощности с частотой вращения 540 об/мин, заднее прицепное устройство, три пары выводов гидросистемы и штепсельную розетку для подключения электрооборудования. Производительность за 1 час эксплуатационного времени — не менее 0,6 га. Рабочая скорость движения — от 6 до 8 км/ч. Размеры — не более 5100 х 2460 х 2800 мм. Масса — не более 2200 кг. Тип машины — полуприцепной. Собранный льняной ворох досушивается подогретым до 45 °С воздухом до влажности 12— 13%наОСВ-60. Оборудование для сушки вороха ОСВ-60 состоит из основных узлов: двух воздухораспределительных систем 3 (рис. 3.24), вентилятора-охладителя 5, воздухораспределительной коробки б с трубой, воздуховода 7, оградительных щитов — передних 2 и боковых 1, 4, лестницы 9, воздухоподогревателя 8. Просушенный ворох перерабатывается на молотилке-веялке МВ-2,5, унифицирована с молотильной частью зерноуборочного комбайна. которая Молотилка вороха МВ-2,5А состоит из загрузочного устройства, приемного битера, молотильного барабана, отбойного битера, вальцевой терки со щитком, соломотряса, вентилятора отвода, шнека возврата неразрушенных терочным аппаратом коробочек, вентилятора очистки, опорных колес, электропривода. Контрольные вопросы 1.Какие применяют способы уборки льна? 2.Какие конструктивные особенности устройства ТЛН-1,5Б от ЛТ4? 3.Опишите устройство и принцип работы льноуборочного комбайна ЛКВ-4А? 4.Какие машины применяют для первичной обработки льна и их техникоэкономические показатели? 5.Как влияет степень механизации на трудовые затраты при уборке льна? Работа 10. МАШИНЫ ДЛЯ УБОРКИ И ПЕРВИЧНОЙ ОБРАБОТКИ КАРТОФЕЛЯ И СВЕКЛЫ Цель работы. Ознакомиться с агротехническими требованиями к машинам для уборки картофеля и свеклы. Изучить устройство, принцип работы, подготовку к работе машин для уборки и первичной обработки картофеля и свеклы, их технико экономические показатели. Материальное оснащение. Макеты и модели машин для уборки картофеля, свеклы и первичной обработки картофеля. Картофелекопатели (КСТ-1,4, КСТ-1,4-2, КТН-2В и т.п.), картофелекопатель-валкоукладчик универсальный УКВ-2, картофелеуборочный комбайн (ККУ-2А-1, ККУ-2А-3 и т.п., КСК-4-1), картофелесортировальный пункт (КСП15Б, К-750 и т.п.), ботвоуборочная машина БД-6, корнеуборочная машина (КС-6). Порядок выполнения 1.Ознакомиться с агротехническими требованиями к машинам. 2.Изучить устройство, принцип работы и подготовку к работе картофелекопателей. 3.Изучить устройство, технологический процесс и подготовку к работе картофелеуборочных комбайнов. 4.Изучить устройство, технологический процесс и подготовку к работе картофелесортировального пункта. 5.Ознакомиться со способами и технологией уборки сахарной свеклы. 6.Изучить устройство и технологический процесс работы ботвоуборочной и корнеуборочной машин. 7. Изучить технико-экономические показатели машин и записать данные в табл. 3.17. 8. Составить механизированное звено для уборки картофеля с площади 300 га в течение Г5 рабочих дней. Общие сведения Для уборки картофеля применяют раздельный, поточный и комбинированный способы. При раздельной уборке используют картофелекопатели: прицепной КСТ-1,4, полунавесной КСТ-1,4-2 и навесной КТН-2В. Основными узлами КСТ-1,4 являются: рама; активные лемеха; скоростной прутковый, основной и каскадный элеваторы; сужающие решетки; ходовые пневматические и передние опорные металлические колеса; привод и трансмиссия. Картофелекопатель КСТ-1,4-2 разработан на базе КСТ-1,4 и отличается меньшей шириной захвата приемной части, размерами лемехов, а также имеет два опорнокопирующих колеса на коромысле вместо одного. Копатель оборудован ложеобразователем, чтобы клубни не раскатывались при укладке на почву. Предохранительная муфта у КСТ-1,4 регулируется на передачу крутящего момента от ВОМ, равном 7 кВт при затяжке гайки до первого отверстия, до второго — 7,5 кВт, до третьего — 9,5 кВт. При уборке используют комбайны ККУ-2А, КСК-4 и их модификации, картофелекопатель-погрузчик самоходный КСК-4,1 и т.п. Основные узлы ККУ-2А — рама, состоящая из трех сварных секций; активный подкапывающий лемех с накладками: первый прутковый и второй сепарирующий элеваторы; пневматические баллоны-комкодавителп; ботвоудаляющее устройство; подъемный барабан; разделительная горка; переборочный стол с делителем; транспортер загрузочный; бункер-накопитель с выгрузным транспортером, пневматические колеса с тормозами; передние опорные металлические колеса; прицеп; площадка комбайнов и переборщиков; привод и предохранительное устройство. При подготовке КК-2А к работе с междурядьем растений 60 см расстояние между центрами колес должно соответствовать 2430 мм, а для междурядий 70 см — 2800 мм. Баллоны-комкодавители при работе на легких почвах устанавливают с зазором 4—6 мм, давление в них должно быть 0,01 мПа, а при работе на более тяжелых почвах верхний баллон передвигают до соприкосновения с нижним, а давление в них увеличивают до 0,15 мПа При уборке картофеля с междурядий 70 см применяют самоходный комбайн КСК-4, который состоит из самоходного шасси и навесных на него рабочих органов для уборки картофеля (рис. 3.25). Он состоит из самоходного шасси, на котором смонтированы все сборочные единицы и механизм привода. Шасси включает в себя раму /, площадку 2, двигатель 4, мост ведущих 13 и управляемых 1Я колес и гидравлический привод На шасси смонтированы приемная часть с активными лемехами и первым элеватором /", второй 16 и третий 14 элеваторы, комкодавитель 75, поперечный транспортер 12, ботвоудалитель 10, подъемный барабан 11, горка раската 9, переборный стол 8, загрузочный 6 и выгрузной 5 транспортеры, транспортер 7, примесей и механизмы автоматизации сигнализации привода рабочих органов 3. Первый и второй элеваторы снабжены активными встряхивателями Технологический процесс работы комбайна осуществляется в основном так же, как в комбайне ККУ-2А Отличается тем, что после комкодавнтелей поток массы сужается двумя поперечными транспортерами, так как третий элеватор имеет меньше ширину, чем комкодавнтель, а клубни, отделенные редкоп-рутковым транспортером, поступают на промежуточный транспортер, который выносит их на пальчиковую горку. Клубни и комки почвы скатываются с горки и попадают в подъемный барабан, а примеси выносятся горкой на поверхность поля. Выгрузной транспортер подает клубни в рядом идущее транспортное средство. Технологические регулировки комбайна КСК-4 в основном такие же, что и в комбайне ККУ-2А. При комбинированном способе уборки используют картофелекопатель-валкоукладчик универсальный УКВ-2 и картофелеуборочный комбайны. УКВ-2 выкапывает картофель из двух или четырех грядок и укладывает его между двумя соседними неубранными рядками при комбинированном способе, клубни из двух, четырёх или шести грядок формируются в валок на специально подготовленное ложе. В обоих случаях ботва укладывается на поле отдельно от валка картофеля. Картофелесортировальный пункт КСП-15Б, К-750' !и т.п. предназначены для очистки убранного картофеля и разделения его на кормовой (20—50 г) и продовольственный (более 80 г). В сортировальный пункт КПС-15Б входят следующие машины и механизмы: роликовая картофелесортировка КСЭ-15Б, приемный бункер ПБ-2, рельсы и тележки для контейнеров. Производительность КПС-15Б за час чистой работы — 15 т. Привод — от ВОМ трактора Т25А или двигателя мощностью 4 кВт. Обслуживают машинист и 7—9 рабочих. Перед началом работы проверяют натяжение цепей (при усилии 48—50 Н) ведущая ветвь цепи отходит на 20—30 мм от начального положения, регулируют расстояние между роликами для разделения клубней на фракции, муфту включения, проверяют крепление узлов и работоспособность установки в целом. Для уборки свеклы наибольшее применение находит комплекс, состоящий из ботвоуборочной машины БМ-6А и корнеуборочной самоходной машины КС-6А или РКС-6. Корнеуборочная самоходная машина КС-6Б убирает корни с шести рядков сахарной свеклы, с которых предварительно машиной БМ-6А убрана ботва. Основными узлами являются: шасси, двигатель, передний (управляемый) и задний (ведущий) мосты, копачи, битеры, шнековое очистительное устройство, продольный транспортер, бункер, ленточный транспортер, комкодробящее устройство, выгрузной элеватор, ходовая часть, гидромеханическое устройство, система контроля за рабочими органами, электрооборудование и кабина. Производительность за час чистой работы КС-6Б — 1,3-л 2,9 га, рабочая скорость — 5—1 км/ч (РКС-6 соответственно 1,85—1,94 гаи 5,72 км/ч). До выезда в поле с помощью специальной разметочной доски расставляют копачи на требуемую ширину междурядий. При правильно установленных копачах горизонтальный зазор между трубой первого шнека и комками дисков копачей должен находиться в пределах 75—85 мм. На уборке сахарной свеклы урожайностью 25—85 т/га диски раздвигают до 40— 50 мм между кромками их в месте схода. Качество и чистота уборки корней зависят от точности направления копачей по рядкам и глубины их хода. Контрольные вопросы 1. Какие применяют способы уборки картофеля и свеклы? 2. Как происходит технологический процесс уборки картофеля комбайном? 3. Каково назначение картофелекопателя-валкоукладчика? 4. Как устроен и работает картофеле-сортировальный пункт? 5. В каком составе машин работает комплекс машин для уборки свеклы? 6. Почему перед уборкой корней свеклы убирается ботва и как она используется впоследствии? Работа 11. МАШИНЫ ДЛЯ УБОРКИ ОВОЩНЫХ КУЛЬТУР Цель работы. Ознакомиться с агротехническими требованиями к машинам уборки и первичной обработки основных овощных культур. Изучить устройство, принцип работы и технико-экономические показатели машин для уборки овощей. Материальное оснащение. Макеты или машины для уборки столовых корнеплодов и сортировальный пункт типа ПКС-6,0. Макет или уборочная машина и линия послеуборочной обработки лука-репки. Капустоуборочный комбайн. Плакаты, альбомы, учебное пособие. Набор гаечных ключей, диафильмы, слайды. Порядок выполнения 1.Ознакомиться с агротехническими требованиями к машинам. 2.Изучить устройство, принцип работы и подготовку к работе машин для уборки и первичной обработки столовых корнеплодов (столовая свекла, морковь). 3.Изучить устройство, принцип работы и подготовку к работе машин (оборудования) уборки и сортирования лука-репки. 4 Изучить устройство, принцип действия и подготовку к работе капустоуборочного комбайна. 5.Ознакомиться с устройством п принципом работы машин по уборке не одновременно созревающих овощей 6.Изучить технико-экономические показатели машин для уборки и первичной обработки основных овощей и занести данные в табл. 3.18. Общие сведения Перед уборкой столовых корнеплодов удаляют с корней ботву ботвоуборочными машинами (БМ-6; КИР-1,5Б и т.п.). Для уборки моркови поточным способом применяют комплекс машин, состоящий из уборочной машины ЕМ-11 (производство Германия) и отечественного сортировального пункта ПСК-6,0. Морковоуборочная машина ЕМ-1 ] — теребильного типа, однорядная, прицепная применяется для уборки моркови с междурядьем 40—45 см. С приспособлением ее можно использовать и для уборки других корнеплодов. Технологический процесс уборки моркови ЕМ-11 осуществляется в такой последовательности. При движении агрегата стеблеподъемники поднимают, сжимают и направляют ботву в теребильные ремни. В момент захвата ботвы ремнями корнеплод подкапывается лемехом, извлекается из почвы и подается к ботвоудаляющему аппарату. Обрезанные корнеплоды транспортерами выгружаются в транспортное средство. Управляет рабочими органами машинист посредством гидросистемы. Агрегатируется ЕМ-11 с трактором класса 14 кН, рабочая скорость — 2,8 км/ч, производительность до 0,18 га/ч чистого времени. Ворох от ЕМ-11 доставляется на сортировальный пункт ПСК-60, где его доочищают от почвы, сортируют корнеплоды на две фракции по размеру диаметром до и свыше 25 мм, проверяют крупную фракцию, отбирают нестандартные по виду корнеплоды и затаривают продукцию. Технологический процесс сортирования осуществляется в такой последовательности. Ворох из бункера-накопителя передается транспортером на элеватор и далее — на просевной транспортер сортировки, где отсеивается основная часть примесей. Оставшаяся масса попадает на ременную сортирующую поверхность, где выделяются в отдельную фракцию мелкие нестандартные корнеплоды и оставшиеся мелкие примеси. Крупные стандартные и нестандартные корнеплоды и крупные примеси сходят и передаются на переборочные столы, где рабочие выбирают нестандартную морковь (размеры выше стандартных, разветвленная, поврежденная и т.п.), кладут ее на боковые транспортеры, откуда она попадает в тару нестандартных корнеплодов (стандартные корнеплоды загружаются в тару). ПСК-6,0 обслуживают 19—20 рабочих, из них: 12 человек — на переборке (по 6 на каждый переборочный стол), 2 обслуживают бункер-питатель, 3 человека затаривают стандартную морковь, 1 выбирает на транспортере отвода примесей случайно попавшие туда корнеплоды, 1—2 человека заняты на управлении и обслуживании пункта. Оборудование работает от электродвигателя мощностью 8 кВт, его производительность — до 6 т вороха в час чистого времени. Для механизированной уборки лука-репки используется картофелеуборочный комбайн ККУ2А "Дружба" с приспособлением для уборки лука и специальная лукоуборочная машина ЛКГ-1,4. Лукоуборочная машина ЛКГ-1,4 состоит из двухрешетного колеблющегося грохота, комкодавителя, вибрационного просеивателя, откидного элеватора и выгрузного транспортера. Она агрегатируется с трактором 14 кН, полунавесная, выкапывает лук на посевах с междурядьями 45 см или 20 + 50 см, укладывает в валки, подбирает его из валков после просушки и грузит в транспортное средство. Ширина захвата — 1,4 м, производительность на выкопке — до 0,5 га/ч, а на подборке валков — 0,8 га/ч чистого времени. Ворох лука-репки направляется на доработку на поточной линии ПМЛ-6. Из приемного бункера 1 (рис. 3.26) ПБ-2 ворох передается на грохотный очиститель 2 (ОГЛ6), где отделяются мелкие примеси. На переборочном столе 3 (ПСЛ-6) вручную отделяются крупные растительные примеси и комья земли, а затем в лукоотминочной машине барабанного типа 4 (ЛПС-6А) отделяется высохшая ботва и масса направляется на вальцевой очиститель 5 (ОВЛ-6), где производится отделение невысохшего пера и разделение на отдельные луковицы у многогнездовых сортов. Сортировка грохотного типа б (СЛС-7А) разделяет лук на 2 фракции по диаметру и направляет его на переборочный стол 7 (ПСЛ-6), где отбираются вручную нестандартные луковицы. Стандартная продукция накапливается в бункере-накопителе 8 (с подвижным дном) и выгружается транспортерами 9 в транспортные средства. Обслуживают линию 13—15 человек, рабочие органы приводятся от электропривода мощностью 17,5 кВт. Ее производительность— до 6 т/ч чистого времени. Для сплошной уборки капусты и погрузки ее в рядом движущееся транспортное средство используют однорядный полунавесной капустоуборочный комбайн МСК-1 (рис. 3.27). При движении комбайна рядок кочанов капусты попадает между выравнивающими шнеками 1 и далее — к срезающему аппарату 2. Срезанные кочаны перемещаются транспортирующими шнеками 4 и передаются на приемный транспортер 5. При этом, во время срезания кочанов аппаратом 2 и транспортировки их они фиксируются эластичным транспортером 3. Приемным транспортером 5 кочаны подаются на листоотделитель 7, представляющий собой две пары транспортирующих шнеков, которые доо-чищают кочаны и передают их на инспекционный стол 8. Там рабочие доочищают стандартные кочаны (непригодные сбрасывают на поле), а затем транспортером 9 кочаны направляются в транспортные средства 10. Обслуживают комбайн два рабочих, находящиеся на площадке в. Агрегатируется МСК-с трактором 14 кН. Ширина захвата — 0,7 м, производительность его — 0J6 га/ч чистого времени. Рис. 3.27. Схема капустоуборочного комбайна МСК-1 Неодновременно созревающие овощи (от 3 до 1 о сборов с периодичностью повторения от 2 до 7 дней): помидоры, огурцы, баклажаны, перец, кабачки и т.п. убирают с помощью тран-спортно-уборочных платформ. А некоторые из них, например, томаты для переработки — с помощью томатоуборочного комбайна СКТ-2, сортировального пункта СПТ-15 и т.п. Томатоуборочный комбайн СКТ-2 унифицирован с самоходным зерноуборочным комбайном СК-5 "Нива". Контрольные вопросы 1. Какие применяют способы для уборки овощей? 2. Какие овощи относятся к неодновременно созревающим? З. При какой ширине междурядий лука-репки применяется лукоуборочная машина ЛКГ-1,4? 4. При какой ширине междурядий применяется морковоу-борочная машина ЕМ-11? 5. Опишите последовательность работы морковоуборочной машины ЕМ-11. 6. Перечислите последовательность выполнения технологической операции по послеуборочной обработке моркови. Литература 1. Механизация и электрификация сельскохозяйственного производства : Учеб.пособие для вузов / Под ред.А.П.Тарасенко. - М. : КолосС, 2004. 552,[1]с. : ил. (7 штук) 2. Твердохлеб Г.В. и др. Технология молока и молочных продуктов. – М.: ДеЛи принт, 2006.-615с. (61 штука) 3. Машины и оборудование для предприятий АПК: Учеб. пособие / С.И.Скакун и др.- Мн.: БГЭУ, 2ОО2._275с. 4. Практикум по механизации и электрификации животноводства/ В.А.Воробьёв и др. - М.: Агропромиздат, 1989.- 254с. З.Карташов Л.П. и др. Механизация, электрификация и автоматизация животноводства. М.: Колос, 1997. 368с. 5. Коба В.Г. Механизация и технология производства продукции животноводства/ В.Г.Коба и др.М., 1999.528с.