Стационарный

advertisement

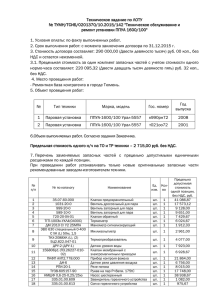

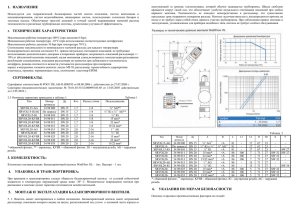

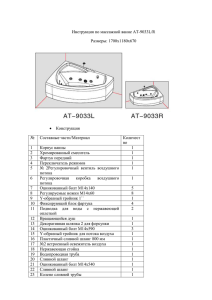

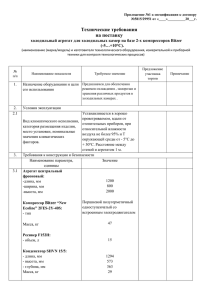

ГАЗИФИКАТОРЫ ХОЛОДНЫЕ 1.1. Назначение Газификаторы предназначены для хранения, транспортирования сжиженных кислорода, азота, аргона с последующей их газификацией и выдачи потребителю в газообразном состоянии. Используются вместо баллонов высокого давления как значительно более удобные и экономичные устройства. Применяются в промышленности и строительстве при сварке и резке металлов, медицине и др. Газификаторы надежны и просты в эксплуатации, требуют непродолжительной подготовки обслуживающего персонала, не подлежат регистрации в органах Госгортехнадзора. 1.2. Краткие сведения об устройстве и принципе работы Газификаторы ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05, ТГХК-1,0/0,06-1,6 представляют собой комплексные агрегаты, состоящие из одного или двух резервуаров, испарителя подъема давления, испарителя для газификации сжиженного продукта. Размещаются на открытой бетонированной площадке. Наличие двух отдельно работающих резервуаров у газификаторов ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05 позволяет производить газификацию сжиженных продуктов непрерывно. Все оборудование, входящее в состав газификатора ТГХК-1,0/0,06-1,6, смонтировано на общей раме с металлическим каркасом по периметру и имеет навес, поэтому он мобилен и может быть быстро установлен на грузовом автомобиле (прицепе) и доставлен в любую точку рабочей площадки. Принцип действия газификаторов основан на создании рабочего давления в резервуарах, заполненных сжиженным газом. Подъем и поддержание давления в резервуарах обеспечивается испарителем подъема давления. Из резервуара сжиженный продукт подается в испаритель, откуда газ под давлением до 1,2; 1,6; 3; 3,6 МПа (до 12; 16; 30; 36 кгс/см 2) подается потребителю через два распределительных вентиля. Давление поддерживается автоматически регулятором давления и контролируется по показаниям манометра. Контроль количества заливаемого сжиженного продукта осуществляется указателем уровня - дифманометром. Контрольноизмерительные приборы вынесены на общий щит управления газификатора. Принципиальная технологическая схема газификаторов ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05 представлена на рис. 2, газификатора ТГХК-1,0/0,06-1,6 - на рис. 4. 1.3. Преимущества и отличительные особенности. Экономичность - применение газификаторов позволяет отказаться от трудоемких и дорогостоящих схем транспортирования технических газов в баллонах, минимальные потери продукта - за счет использования вакуумномногослойной изоляции, не требуют постоянного присутствия оператора и не нуждаются во внешних источниках энергии. 1.4. Технические характеристики. Основные технические характеристики газификаторов ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05, ТГХК-1,0/0,06-1,6 представлены в табл. 1. Технические характеристики Количество газа, выдаваемого потребителю за одну заправку, м3 (в пересчете на 40-литровые баллоны при Р=150 кгс/см2, шт.)* кислород азот аргон Количество заливаемого продукта, кг кислород азот аргон Производительность, м3/час Вместимость, м3 Рабочее давление, МПа (кгс/см2) Габаритные размеры, мм, длина ширина высота Масса порожнего газификатора, кг * газификаторы работают только на рабочем давлении, указанном ГХ-1,0/1,6-0,045 ГХ-1,5/1,2-0,05 810 (135) 653 (109) 792 (132) 1215 (202) 980 (163) 1188 (198) 1080 760 1320 0-45 1,0 0,1-1,6 (1-16) 3200 2000 1500 900 в характеристиках 1620 1140 1980 0-50 1,5 0,1-1,2 (1-12) 2380 2000 1800 1000 Табл. 1 ТГХК-1,0/0,06-1,6 810 (135) 653 (109) 792 (132) 1080 760 1320 0-56 1,0 0,1-1,6 (1-16) 2500 1800 1850 1300 1.5. Наполнение, опорожнение газификаторов и выдача газа потребителю Наполнение сжиженным продуктом, опорожнение и выдача газа потребителю во всех типах газификаторов осуществляется через типовой узел (см. рис. 1). Штуцер выдачи газа находится на высоте от пола, ориентировочно равной 1150—1300 мм в зависимости от типа газификатора. При выполнении реального проекта по дополнительному запросу обеспечим необходимыми установочными чертежами со всеми размерами и чертежами фундаментов. 1.6. Размещение и монтаж Газификаторы ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05 не требуют специального монтажа, устанавливаются на открытой площадке размерами 3,7х2 метра, имеющей навес и огороженной металлической сеткой. На площадке не должно быть газопроводных, канализационных и других подобных колодцев. Конструкция газификатора ТГХК-1,0/0,06-1,6 предусматривает возможность установки его на платформе грузового автомобиля, железнодорожной платформе или на любой открытой площадке с бетонным покрытием. Пример компоновки газификаторов ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05 представлен на рис. 3, газификатора ТГХК-1,0/0,06-1,6 — на рис. 5. Под заказ готовы разработать и поставить холодные газификаторы для хранения, транспортирования жидкого метана с последующей его газификацией и выдачи потребителю в газообразном состоянии. Рис. 1. Типовой узел «наполнение-выдача» и «газ потребителю» Рис. 2. Принципиальная технологическая схема газификаторов ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-0,05. 1. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (наполнение-выдача). 2. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (жидкость в испаритель). 3. Запорный угловой вентиль Ду 15 Ру 2,5 МПа (газосброс). 4. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (опорожнение шланга). 5. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (визуальный контроль уровня). 6. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (отключение дифманометра - низ). 7. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (включение дифманометра). 8. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (отключение дифманометра - верх). 9. Испаритель наддува. 10. Змеевик. 11. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (жидкость в испаритель). 12. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (жидкость в испаритель). 13. Регулятор давления (пределы регулирования - 0,1-1,2 МПа). 14. Предохранительный клапан сосуда (Ротк - 1,32-1,38 МПа). 15. Мембрана сосуда (Рразрр - 1,5 МПа). 16. Предохранительный клапан испарителя (Ротк. - 1,32-1,38 МПа). 17. Запорный сильфонный вакуумный вентиль Ду 25. 18. Предохранительная мембрана резервуара. 19. Дифманометр ДСП-УС (уровень жидкости). 20. Манометр МПЗ-У-25 (давление во внутреннем сосуде). 21. Резервуар для жидких продуктов РЦВ-0,75/1,2. 22. Испаритель. Рис. 3. Пример компоновки газификаторов ГХ-1,0/1,6-0,045, ГХ-1,5/1,2-,05. 1. Испаритель. 2. Резервуар. 3. Трубопровод. Задания на проектирование фундаментов предоставляются по запросу. Рис. 4. Принципиальная технологическая схема газификатора ТГХК-1,0/0,06-1,6 Рис. 4. Принципиальная технологическая схема газификатора ТГХК-1,0/0,06-1,6 1. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (наполнение—выдача). 2. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (подъем давления). 3. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (газосброс). 4. Запорный угловой вентиль Ду 15 Ру 2,5 МПа (жидкость в испаритель). 5. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (опорожнение шланга). 6. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (отключение дифманометра — низ). 7. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (отключение дифманометра — верх). 8. Запорный угловой вентиль Ду 6 Ру 4,0 МПа (включение дифманометра). 9. Клапан Ду 15 Ру 2,5 МПа (газ потребителю). 10. 11, 12, 13. Штуцер. 14. Дифманометр ДСП-УС (уровень жидкости). 15. Манометр МПЗ-У-25 (давление во внутреннем сосуде). 16. Резервуар для жидких продуктов РЦВ-0,5/1,6. 17. Испаритель. 18. Испаритель наддува. 20. Кожух. 21. Предохранительный клапан. 22. Мембрана сосуда (Рразр. — 2 МПа). 23. Регулятор давления (пределы регулирования — 0,1—1,6 МПа). 24. Предохранительный клапан резервуара (Ротк. — 1,76—1,84 МПа). 25. Штуцер (газосброс). 26. Штуцер (наполнение—выдача). 28. Запорный сильфонный вакуумный вентиль Ду 25. 29. Предохранительная мембрана кожуха резервуара Рис. 4. Принципиальная технологическая схема газификатора ТГХК-1,0/0,06-1,6 1. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (наполнение–выдача). 2. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (подъем давления). 3. Запорный блочный вентиль Ду 15 Ру 2,5 МПа (газосброс). 4. Запорный угловой вентиль Ду 15 Ру 2,5 МПа (жидкость в испаритель). 5. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (опорожнение шланга). 6. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (отключение дифманометра – низ). 7. Запорный угловой вентиль Ду 4 Ру 2,5 МПа (отключение дифманометра – верх). 8. Запорный угловой вентиль Ду 6 Ру 4,0 МПа (включение дифманометра). 9. Клапан Ду 15 Ру 2,5 МПа (газ потребителю). 10, 11, 12, 13. Штуцер. 14. Дифманометр ДСП-УС (уровень жидкости). 15. Манометр МПЗ-У-25 (давление во внутреннем сосуде). 16. Резервуар для жидких продуктов РЦВ-0,5/1,6. 17. Испаритель. 18. Испаритель наддува. 20. Кожух. 21. Предохранительный клапан. 22. Мембрана сосуда (Pразр. – 2 МПа). 23. Регулятор давления (пределы регулирования – 0,1–1,6 МПа). 24. Предохранительный клапан резервуара (P отк. – 1,76–1,84 МПа). 25. Штуцер (газосброс). 26. Штуцер (наполнение–выдача). 28. Запорный сильфонный вакуумный вентиль Ду 25. 29. Предохранительная мембрана кожуха резервуара. Рис. 5. Пример компоновки газификатора ТГХК-1,0/0,06-1,6 I. Резервуар РЦВ-0,5/1,6. II. Кожух. III. Щит управления. IV. Строповое устройство. 1. Вентиль «наполнение–выдача». 2. Вентиль «подъем давления». 3. Вентиль «газосброс». 4. Вентиль «жидкость в испаритель». 5. Вентиль «опорожнение шланга». 6. Вентиль «указатель уровня жидкости (низ)». 7. Вентиль «указатель уровня жидкости (верх)». 8. Вентиль «включение указателя уровня жидкости». 9. Клапан «газ потребителю». 14. Указатель уровня жидкости (дифманометр). 15. Манометр. 17. Испаритель. 18. Испаритель наддува. 21. Клапан предохранительный. 23. Регулятор давления. Задания на проектирование фундаментов предоставляются по запросу.