ролики1

advertisement

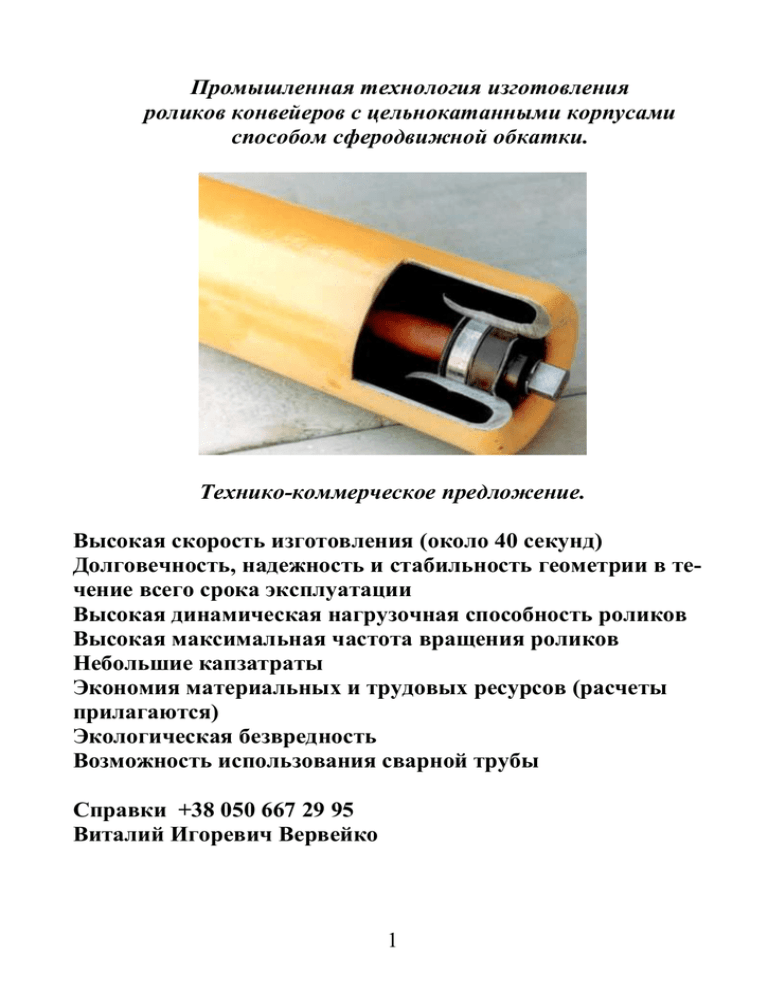

Промышленная технология изготовления роликов конвейеров с цельнокатанными корпусами способом сферодвижной обкатки. Технико-коммерческое предложение. Высокая скорость изготовления (около 40 секунд) Долговечность, надежность и стабильность геометрии в течение всего срока эксплуатации Высокая динамическая нагрузочная способность роликов Высокая максимальная частота вращения роликов Небольшие капзатраты Экономия материальных и трудовых ресурсов (расчеты прилагаются) Экологическая безвредность Возможность использования сварной трубы Справки +38 050 667 29 95 Виталий Игоревич Вервейко 1 2007 г Область применения результатов предлагаемой научно – исследовательской работы распространяется преимущественно на конвейеростроение, в частности, на производство роликовых и ленточных конвейеров, применяемых в угледобывающей и углеперерабатывающей отраслях, на горно-обогатительных комбинатах и карьерах по добыче руды, песка и других сыпучих материалов, на элеваторах и транспортерах, на эскалаторах и складском оборудовании. Ленточные конвейеры при открытом способе добычи являются наиболее экономичным видом транспорта, в сравнении с автомобильным и железнодорожным. Стоимость транспортировки горной массы конвейерами дешевле, чем автомобилями на горизонтальных участках – в 3 раза, на наклонных в 8 раз. Кроме того, постоянно возрастающая сложность условий добычи угля шахтным способом порождает необходимость замены внутришахтного транспорта на ленточные конвейеры. Исходя из этого, создание надежных, высокопроизводительных конвейеров и значительное увеличение объема их выпуска является актуальной задачей, обеспечивающей горнодобывающую промышленность страны эффективным видом транспорта. Одним из наиболее массовых рабочих элементов ленточного конвейера являются ролики, поддерживающие транспортную ленту, несущую на себе горную массу, от работоспособности которых зависит надежность работы конвейера в целом. Ролики являются основным и самым массовым узлом ленточных конвейеров. Они подразделяются на три основные группы – верхние, нижние и специальные. В зависимости от условий работы и характеристики транспортируемого материала ролики этих групп делятся на три типа – легкие, нормальные и тяжелые. Основные проблемы механического оборудования конвейеров связаны именно с надежностью и долговечностью роликов. Предприятия, на которых установлены конвейеры ленточные или роликовые, на оборудование и ремонт роликов тратят значительную часть средств, выделяемых на эксплуатацию всего механического оборудования. При изготовлении роликов современной конструкции даже на автоматизированных линиях трудоемкость их производства составляет часто не менее половины трудоемкости изготовления всего механического оборудования конвейера. Установлено, что надежность и долговечность работы конвейера в большей степени определяется безотказной работой роликов. Их качество определяет эксплуатационную надежность и экономичность всего конвейера. Hа заводах тяжелого и транспортного машиностроения Украины, России и Белоруссии изготавливается около 8 млн. роликов в год. 2 Ролики ленточных конвейеров существующих конструкций изготавливаются со сборным корпусом, состоящим из мерной длины трубчатой заготовки, внутри которой размещены стаканы в виде вкладышей под подшипниковые узлы, жестко связанные с последней. Техпроцессы изготовления упомянутых корпусов роликов на предприятиях отрасли различны и определяются методами изготовления вкладышей и способами их соединения с трубчатой заготовкой. Отсутствие типовой конструкции корпуса ролика и технологии его изготовления практически исключает возможность кооперации при производстве роликов конвейеров. В настоящее время на предприятиях, выпускающих конвейеры, используется технология производства корпусов роликов, которая основана на раздельном изготовлении их элементов и последующей сборке, что обуславливает необходимость наличия широкой гаммы заготовительного и механообрабатывающего оборудования, производственных площадей и трудовых ресурсов. Как правило, вкладыши изготавливают горячей объемной штамповкой, листовой штамповкой (Рис.1) за несколько переходов или литьем (Рис.2,3), а в отдельных случаях, более дорогостоящим способом – прессованием из металлического порошка с последующей их механообработкой. Вкладыши выполняют стальными, чугунными или из алюминиевого сплава. Предпочтение отдается роликам со стальными или чугунными вкладышами, как наиболее надежным и долговечным. Во вкладышах из алюминиевых сплавов быстро изнашивается посадочные поверхности в соединениях “трубавкладыш” и “вкладыш-подшипник”. Вкладыши из неметаллических материалов нестойки к воздействию влаги, масел, абразивных материалов, не выдерживают высоких динамических нагрузок, возникающих от ударов кусковых грузов о ролики при транспортировании. В подавляющем большинстве существующих конструкций подшипниковый узел находится внутри ролика, (подшипник запрессовывается во вкладыш), а уплотнение делается по типу двух или несколькозонного лабиринта. Соединение вкладышей с трубчатой заготовкой осуществляется либо сваркой, либо прикаткой (обжимкой). При этом растачивают обечайку ролика и завальцовывают запрессованный в расточку вкладыш. Некоторые предприятия расточку не производят, запрессовывая вкладыши в необработанную трубу. Однако, долговечность таких роликов не высока. В целях устранения разбалтывания соединения “ труба – вкладыш “, разработаны конструкции, у которых стальные штампованные вкладыши вставляются в короткую расточку и привариваются к обечайке ролика. Ролики с приваренными вкладышами получили наиболее широкое распространение. Такая совокупность технологических операций при изготовлении корпусов роликов вкладышной конструкции обуславливает наличие соответствующего за- 3 готовительного и механообрабатывающего оборудования, производственных площадей и трудовых ресурсов. Рис.1 Ролик производства Добропольского завода РМЗ (подшипниковый стакан выполнен способом листовой штамповки за несколько переходов). Рис.2 Ролик производства Артемовского машиностроительного завода (подшипниковый стакан выполнен способом литья). 4 Рис.3 Ролик производства НКМЗ (подшипниковый стакан получен способом литья). Отрицательные особенности, присущие роликам с вкладышами, побуждают искать конструкторские решения роликов, в которых вкладыши отсутствуют или выполнены за одно целое с обечайкой. К настоящему времени предложен ряд технических решений (конструкций и способов изготовления), направленных на производство цельных корпусов роликов безвкладышной конструкции, позволяющих значительно упростить процесс их изготовления, исключить ряд вышеуказанных операций, сократить производственные площади, повысить производительность труда, сэкономить материальные и трудовые ресурсы. Таким образом, разработка наиболее рациональной конструкции цельнокатаного корпуса ролика конвейера в совокупности с новым способом его изготовления актуальна, так как обеспечивает расширение объемов внедрения ресурсосберегающих технологий в промышленности. Предлагаю провести работы по созданию наиболее оптимальной на сегодняшний день конструкции роликов конвейера и разработке технологии их промышленного производства (рис.4). Результаты работы практически могут быть внедрены как на собственной производственной базе, так и на других предприятиях Украины: НКМЗ г.Краматорск, ОАО завод “Вугiлля” – г.Киев, РМЗ г. Доброполье, Донецкгормаш - г.Донецк, завод ПТО -г.Николаев, РМЗ - г.Моспино, машиностроительный завод-г.Александрия и др., а также и на зарубежных предприятиях, в частности России: ПО «Кран» - г.Узловая, машиностроительный завод - г.Полевской, машиностроительный завод - г.Александровск, ПО «Сибтяжмаш»-г.Красноярск, «Элеватормельмаш» - г.Ивантеевка и др. 5 Рис 4 Предлагаемая конструкция ролика с цельнокатаным корпусом (подшипниковые стаканы получены способом обкатки) Цель работы – разработка конструкции ролика конвейера и эффективного способа его изготовления. Предлагаемая конструкция корпуса ролика и последовательность выполнения технологического цикла представлены на рис.5 и рис.6. Рис.5 Предлагаемая к производству конструкция цельнокатаного корпуса ролика конвейера 6 Рис.6 Последовательность выворота концевого участка трубчатой заготовки вовнутрь. На рис.7 представлена фотография фрагмента натурного образца стальной сварной прямошовной трубы (Ø 127 мм, исходная толщина стенки 4 мм) с вывернутым вовнутрь концевым участком. Образец получен на стадии выполнения предварительной экспериментальной работы. Рис.7 Фотография фрагмента стальной трубы с вывернутым вовнутрь концевым участком. 7 В процессе выполнения работы будут рассмотрены вопросы в следующей последовательности: 1. Состояние вопроса, его актуальность и задачи исследования. 1.1.Обзор существующих роликов конвейеров традиционной конструкции. 1.2.Анализ конструкций роликов конвейеров с цельными безвкладышными корпусами. Преимущества и недостатки. Способы их изготовления. 1.3.Производство роликов конвейеров с цапфами. 1.4.Существующие конструкции инструментов, применяемые для формообразования изделий из стальных трубчатых заготовок способом пластического деформирования. 2. Выбор и обоснование наиболее рациональной конструкции ролика конвейера с цельным безвкладышным корпусом, способа его изготовления на основе ресурсосберегающей технологии. 3. Разработка кинематической схемы пластического выворота концевых частей стальных трубчатых заготовок. 4. Проведение теоретических исследований процесса выворота трубчатых заготовок. 4.1.Обоснование метода исследования процесса пластического выворота. 4.2.Разработка критериального уравнения процесса пластического выворота трубчатых заготовок сферодвижной обкаткой. 4.3. Изучение кинематического подобия процесса пластического выворота трубчатых заготовок сферодвижной обкаткой. 5. Разработка конструкторской документации для изготовления экспериментальной обкатной машины на базе металлорежущего станка токарной группы с комплектом необходимой оснастки для производства роликов из стальной сварной трубы диаметром от 89 мм до 159 мм. 5.1.Создание экспериментальной обкатной машины на базе токарного станка, оснащенного пневмоприводом и гидроприводом, для получения корпусов роликов из стальной трубы диаметром: 89мм - 159мм. 5.2.Изготовление опытной партии цельнокатаных корпусов роликов из стальной сварной трубы диаметром 89 мм - 159мм. 6. Проведение экспериментальных исследований энергосиловых и технологических параметров изготовления цельнокатаных корпусов роликов конвейеров. 6.1.Определение исполнительных размеров формующего инструмента. 6.2.Определение энергосиловых и технологических параметров пластического выворота на примере получения роликов из трубчатых заготовок диаметром 152мм. 6.3.Исследование структуры металла в зоне пластического выворота трубчатой заготовки. 7.Разработка рабочего проекта опытно – промышленной установки для производства цельнокатаных корпусов роликов. 8 8.Разработка рабочего участка по выпуску цельнокатаных корпусов роликов. 9.Изготовление опытно-промышленной установки для производства цельнокатаных корпусов роликов. 10.Изготовление оборудования участка для выпуска цельнокатаных корпусов роликов. 11.Изготовление опытной партии корпусов роликов на опытно-промышленной установке. 9 Расчет предварительного экономического эффекта №1. Предварительный расчет экономического эффекта от внедрения технологии и оборудования по производству цельнокатаных роликов (расчет выполнен в сравнении с технологией изготовления корпуса ролика с подшипниковыми стаканами, выполненными методом литья). Расчет экономического эффекта производится в сравнении с технологией изготовления корпуса ролика на Артемовском машиностроительном заводе (НПО «Уралгормаш»), Свердловской области. Существующий на заводе технологический процесс изготовления корпусов роликов ленточного конвейера состоит в том, что стакан под подшипниковый узел ролика изготавливается отливкой из чугуна, после чего ведется полная механообработка стакана и посадочного места в трубчатой заготовке. Далее ведут сборку стаканов с подшипниками, уплотнениями и фиксирующими элементами, затем выполняют запрессовку стаканов с осями в корпус ролика. Предлагаемая технология позволяет получать стаканы подшипниковых узлов методом выворота концевых участков внутрь с последующей их механообработкой из трубы диаметром от 89 мм до 159 мм. Внедрение технологии и технологического оборудования позволит ликвидировать ряд операций: отливку стаканов, предварительную механообработку стаканов и трубчатых заготовок, запрессовку стаканов, высвободить оборудование, связанное с выполнением этих операций. Расчет выполнен по изменяющимся статьям для годовой программы 500 000 роликов. Годовой фонд времени одного рабочего - 1730 час. Годовой фонд времени оборудования при 2-х сменном режиме – 4015 час. Коэффициент сменности – 1,35. 10 – Себестоимость продукции. Расчет годовой экономии ведется путем сравнивания двух вариантов по изменяющимся статьям: базовый вариант – изготовление корпуса ролика из трубы диаметром 127мм методом запрессовки литых стаканов; предлагаемый вариант - изготовление корпуса ролика из трубы диаметром 127мм методом выворота стенки трубы вовнутрь. Расход материалов и их стоимость при изготовлении корпусов роликов диаметром 127 мм по базовому варианту приведены в таблице 1: Табл.1 № Материалы 1 Чистый вес, кг Норма расхода, кг Чугун СЧ-18 ГОСТ 1412-70 2,14 3,6 Труба диам.127х3 ГОСТ 10704-76 9,5 9,83 11,64 13,43 ИТОГО: Расход материалов и их стоимость при изготовлении корпусов роликов диаметром 127 по предлагаемому варианту приведены в таблице 2: Табл.2 № Материалы 1 Чистый вес, кг Норма расхода, кг 10,71 11,01 Труба диам. 127х3 ГОСТ 10704-76 Экономия чугуна СЧ-18 ГОСТ 1412-70 при сравнении двух вариантов составляет 3,6 кг х 500000 штук = 1 800 000 кг Перерасход трубы диаметром 127 мм (11,01 – 9,83) кг х 500 000 штук = 590 000 кг Экономия металла в целом составит 1 800 т – 590 т = 1 210 т 11 Трудоемкость изготовления корпусов роликов ленточных конвейеров диаметром 127 мм по базовому варианту приведены в таблице 3: Табл.3 № 1 2 3 4 5 Наименование операций Трудоемкость, н/час Литье Токарная обработка стакана Порезка трубы Токарная обработка трубы Сборка 0,116 0,052 0,02 0,033 0,0323 ИТОГО : 0,2533 Тогда количество рабочих, занятых на производстве корпусов по базовому варианту: 500 000 штук х 0,2533 н/час : (1730 час х 1,35) = 54 чел. Трудоемкость изготовления корпусов роликов ленточных конвейеров диам.127 мм по предлагаемому варианту приведена в таблице 4: Табл.4 № 1 2 3 4 5 Наименование операций Трудоемкость, н/час Порезка трубы Деформирование трубы методом выворота Токарная обработка корпуса Обработка корпуса протяжкой Сборка 0,02 0,0139 0,0151 0.03 0,0323 ИТОГО: 0.1113 Тогда количество рабочих, занятых на производстве корпусов роликов по предлагаемой технологии: 500 000 штук х 0,1113 н/час : (1730 час х 1,35) = 24 человека Сокращение количества рабочих, занятых в производстве годовой программы роликов составит: 54 – 24 = 30 человек При средней заработной плате 1500 $ экономия по фонду заработной платы составит: 1500 $ х 30 человек х 12 месяцев = 540 000 $ Сокращение фонда заработной платы на выполнение годовой программы выпуска роликов влечет за собой сокращение соответствующих отчислений, которые могут быть посчитаны для каждого конкретного завода. 12 Кроме того, снижение расхода металла при производстве корпусов роликов и сокращение числа единиц оборудования, занятых в процессе их производства приводит к: сокращению транспортно-заготовительных расходов и расходов на содержание и эксплуатацию оборудования, снижению расходов на внутризаводские перемещения сырья и материалов, снижению цеховых расходов, снижению общезаводских расходов, снижению внепроизводственных расходов. Перечисленные выше статьи снижения себестоимости продукции могут быть посчитаны под конкретное производство. Расчет предварительного экономического эффекта №2. Предварительный расчет экономического эффекта от внедрения технологии и оборудования по производству цельнокатаных роликов (Расчет выполнен в сравнении с технологией получения корпуса ролика с подшипниковыми стаканами, полученными методом листовой штамповки). Существующий на заводах технологический процесс изготовления корпусов роликов состоит в том, что в отрезанную и проточенную с двух сторон трубу запрессовывают стаканы, изготовленные методом штамповки из листовой заготовки с полной механообработкой. Наиболее трудоемким и металлоемким в техпроцессе является изготовление стакана, состоящее в порезке листа на полосы, вырубке круглых заготовок, трех операций штамповки с двумя дополнительными нагревами. Далее ведут вырубку отверстия в стакане, после чего выполняют полную механообработку стакана и передачу его на сборку. Предлагаемая технология обеспечивает изготовление корпуса ролика из той же трубы методом пластического выворота стенки трубы внутрь. При этом 13 исключены штампованные стаканы, высвобождаются прессовое оборудование и значительно сокращаются трудозатраты на изготовление ролика в целом. Экономический эффект определяется относительно роликов конвейера, выпускаемых Добропольским ремонтно-механическим заводом, расположенным в Донецкой области. Расчет выполнен по изменяющимся статьям для годовой программы 50 000 роликов. Годовой фонд времени рабочего – 1730 час. Годовой фонд времени оборудования при двухсменном режиме работы - 4015час. Себестоимость продукции. Расчет снижения себестоимости производим путем сравнения двух вариантов по изменяющимся статьям: - базовый вариант - изготовление корпусов роликов диаметром 127мм сборной конструкции (штамповка стаканов с их запрессовкой в корпус); - предлагаемый вариант – изготовление корпусов роликов диаметром 127мм методом пластического выворота стенки трубы внутрь. а) Расход материала: Труба диаметром 127х4 ГОСТ 10704-76 (7,38 – 4,57) т х 50 000 штук = 140,5 т – перерасход трубы Лист 6 ГОСТ 1903-74 4,8 т х 50 000 штук = 240 т – экономия листа Общая экономия металла на партию 50 000шт. - 99,5 т б) Трудоемкость изготовления: Трудоемкость по базовому варианту – 1,415 н/ч Трудоемкость по предлагаемому варианту – 0,447 н/ч Уменьшение трудоемкости на партию – (1,415- 0,447) х 50 000 = 48 400 н/ч в) Количество занятых рабочих - по базовому варианту: 14 50 000 штук х 1,415: (1730 х 1,35) = 31 чел. - по предлагаемому варианту: 50 000 штук х 0,447 : (1730 х 1,35) = 10 чел. Сокращение, числа занятых в процессе производства рабочих – 21 человека. Годовая экономия по фонду заработной платы 21 х 1500 $ х 12 = 370 800 $. г) Ориентировочный состав оборудования, необходимый для изготовления корпуса ролика конвейера: (подшипниковый стакан выполнен методом листовой штамповки): 1.Стакан подшипниковый: 1.1.Гильотинные ножницы – рубка листа на полосы. 1.2.Пресс одно - кривошипный мод. КА2534 – вырубка диска. 1.3.Пресс одно - кривошипный мод. КА2534 – вытяжка. 1.4.Пресс винтовой дугостаторный мод. Ф1730 – вытяжка внутреннего диаметра. 1.5.Пресс винтовой фрикционный мод.ФА127 – доводка внутреннего диаметра. 1.6.Пресс одно - кривошипный мод. К2326 - пробивка отверстия. 1.7.Станок ток.-винтор. мод. 16К20 – обработка наружной поверхности. 1.8.Станок ток.-револ. 1М365 – обработка черновая внутренних поверхностей. 1.9.Станок ток.-винт. 16К20 – обработка внутренних поверхностей по копиру. 2.Труба корпусная: 2.1.Труборезный станок К724 – резка трубы. 2.2.Станок для расточки труб – расточка концевых участков трубы. Ориентировочный состав оборудования, необходимый для изготовления цельнокатаного корпуса ролика. 1.Стакан подшипниковый – деталь отсутствует. 2.Труба корпусная : 2.1. Трубоотрезной станок мод. К724 – резка трубы. 2.2. Станок для сферодвижной обкатки труб – получение заготовки корпуса ро- 15 лика путем выворота стенки трубы . 2.3. Станок токарный мод. 16К20 - токарная обработка концевых участков трубы. 2.4.Станок протяжной – обработка стаканов под установку подшипников. д) Нормы времени на изготовление деталей корпуса ролика. Базовый вариант (слесарно-штамповочные, механообработка, сборка). Изготовление подшипникового стакана: 1.Рубка листа на полосы, н\ч – 0,0157. 2.Вырубка заготовки, н\ч - 0,013. 3.Вытяжка 1, н\ч - 0,031. 4.Вытяжка 2, н\ч - 0,031. 5.Вытяжка 3, н\ч - 0,0133. 6.Пробивка отверстия, н\ч - 0,031. 7.Сборка с корпусом н\ч - 0,311 8.Токарная, н\ч - 0,148 ИТОГО: 0,594 н\ч - один подшипниковый стакан, 1,188 н\ч – два подшипниковых стакана. Изготовление корпуса ролика из трубы: 1.Порезка трубы на трубоотрезном станке, н\ч – 0,049. 2.Токарная обработка концевых участков, н\ч - 0,178. ИТОГО: 0,227 н\ч Корпус ролика с установленными стаканами: 1,415 н\ч (без учета времени на сборку) 16 Нормы времени на изготовление деталей ролика. Предлагаемый вариант. (закатка концевых участков, механообработка). Изготовление корпуса ролика из трубы. 1.Порезка труб на трубоотрезном станке, н\ч - 0,049. 2.Получение заготовки корпуса на автоматизированной установке путем выворота стенки трубы, н\ч - 0,22. 3.Токарная обработка на токарно-револьверном станке, н\ч - 0,148. 4.Протяжка, н\ч - 0,03. ИТОГО: - 0,447 н\ч Корпус ролика со стаканами: 0,447 н\ч 17