Рабочая тетрадь по выполнению практических занятий ПМ.02

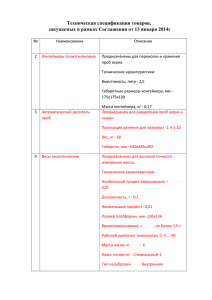

advertisement

БОУ Чувашской Республики СПО «Чебоксарский экономикотехнологический колледж» Минобразования Чувашии Рабочая тетрадь по выполнению практических занятий ПМ.02 Производство мукомольной продукции МДК 02.01 Технология подготовки зерна к помолу Специальность 19.02.02 «Технология хранения и переработки зерна» Курс 3 Группа 11ТЗ-12 Студент__________________________________________ Ф. И. О. Чебоксары 2014 года Рассмотрена на заседании ЦК Утверждаю технологических дисциплин Зам. директора Протокол заседаний ЦК по УР ___________________ № _______ от ______________ 2014_ г. (О.В. Граниченко) __________ председатель цикловой комиссии Рассмотрено на методическом совете № ______ от ____________ Автор: Маматова Н.И. __________________ преподаватель технологических дисциплин Пояснительная записка Рабочая тетрадь составлена на основании рабочей программы профессионального модуля ПМ.02 Производство мукомольной продукции для специальности 19.02.02 Технология хранения и переработки зерна. Дидактическая цель практических работ – формирование у студентов профессиональных компетенций, а также приобретение практического опыта, необходимого для воспитания грамотного специалиста. Выбор содержания практических работ определяется перечнем профессиональных компетенций, которые должны быть сформированы в процессе изучения данного модуля Целью создания рабочей тетради является: - повышение эффективности использования времени на уроке; - активизация самостоятельной работы студентов; - оказание помощи студентам при подготовке и выполнении практических работ. Практические занятия выполняются по подгруппам. При выполнении работ студенты обеспечиваются необходимой нормативно-технической документацией. Практическое занятие № 6,7 1. Тема урока: «Изучение устройства воздушных сепараторов и их отдельных узлов». 2. Цель урока: - изучение устройства основных рабочих органов, принципа действия воздушных сепараторов (Р3-БАБ, А1-БКА, У1-БКА, А1-БВЗ, А1-БДА, Р3-БСД). - определение места установки машин в технологической схеме. - наладка и регулировка режимов работы машин. - определение технологической эффективности работы машин. - изучение условий безопасной работы. Продолжительность занятия – 2 часа. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа самостоятельная работа. 5. Организация занятий. учащихся под руководством преподавателя, Место проведения занятия – аудитория или мельничный цех базового предприятия. Учебная группа делится на две подгруппы. С каждой подгруппой занятия проводятся самостоятельно. Перед началом занятий со студентами проводится инструктаж по технике безопасности и пожарной безопасности, о чем делается запись в соответствующем журнале. Изучение машин проводится в следующей последовательности: этаж установки, место в технологической схеме, характеристика основных рабочих органов, визуальный контроль технологической эффективности. Преподаватель дает краткую характеристику, после чего студенты приступают к самостоятельному изучению машин в следующей последовательности: Р3-БАБ I. Приемное устройство. 2. Вибролоток. 3. Вибратор. 4. Пневмосепарирующий канал. 5. Выпускные устройства. А1-БКА 1. Приемное устройство. 2. Пневмосепарирующий канал. 3. Осадочная камера. 4. Аспирирующий патрубок. 5. Выпускные устройства 1. 2. 3. 4. 5. 6. А1-БВЗ, А1-БДА Приемное устройство. Рабочая камера Пневмосепарирующий канал. Осадочная камера. Вентилятор Выпускные устройства 1. 2. 3. 4. 5. Р3-БСД Приемное устройство. Пневмосепарирующий канал. Осадочная камера. Аспирирующий патрубок. Выпускные устройства. При этом студент всесторонне должен изучить каждую машину, запомнить не только рабочие органы, но и мелкие детали. После изучения устройства машины приступают к визуальному контролю технологической эффективности. Для этого проверяют наличие легкой примеси в основном зерне, наличие годного зерна в относах. Для этого студентам необходимо показать безопасные точки отбора проб до машины, и после машины. Для получения конкретных результатов технологический эффект определяют лабораторным путем. Методика известна. Полученные результаты сравнивают с паспортными данными. Следующий этап работы – регулирование режимов работы. Необходимо непосредственно на машине найти и изучить в действии устройства: - для регулирования нагрузки; скорости воздуха; расхода воздуха; амплитуды колебания; 6. Вопросы к зачету: 1. Чем отличаются по назначению аспиратор Р3-БАБ и пневмосепаратор Р3БСД? 2. Как определяется технологический эффект изучаемых машин и чему он равен? 3. Как регулировать технологическую эффективность изучаемых машин? 4. Назначение и устройство вибролотка в аспираторе Р3-БАБ. 5. Назначение каждого выпускного устройства у Р3-БСД. 6. Назначение и устройство осадочной камеры в Р3-БСД. 7. Что следует предпринять при попадании в относы полноценного зерна? 8. Что следует предпринять при попадании в зерно относов? 9. В каких пределах возможно регулирование скорости воздушного потока в пневмосепарирующем канале? 10. В каком узле пневмосепаратора Р3-БСД максимальная скорость воздуха? 7. Рекомендуемая литература. В.А. Бутковский «Мукомольное производство» М. «Агропромиздат», 1990. Г.Е. Птушкина, Л.И. Товбин «Высокопроизводительное оборудование мукомольных заводов» М. «Агропромиздат», 1987. А.Б. Демский, М.А. Борискин и др. Справочник «Оборудование для производства муки и крупы» М. «Агропромиздат», 1990. Схема сепаратора Р3 – БСД. 1 – приёмное устройство; 2 – отражатель; 3 – входной патрубок; 4 – колпак; 5 - смотровое окно; 6 - направляющее кольцо; 7 - внутренний кожух; 8 - патрубок для относов; 9 – патрубок отсасывающий; 10 – патрубок для очищенного зерна; 11 – дроссельная заслонка; 12 – сигнализатор; 13 – распределитель; 14 – воронка. Задание 1 Заполнить таблицу Р3- А1БАБ БКА У1БКА А1БВЗ А1БДА А1БДЗ Р3БСД Производительность, т/час Расход воздуха, 3 м /час Технологический эффект, % Задание 2 Укажите причины основных неисправностей в Р3-БАБ и способы их устранения. № п/п 1 2 3 Неисправность Причины возникновения Способ устранения Переполнение приёмной коробки зерном В очищенном зерне содержится большое количество легких примесей В отходах содержится 3% годного зерна Задание 3 Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации воздушных сепараторов»: 1. Общие требования безопасности 2. Требования безопасности перед началом работы 3. Требования безопасности во время работы 4. Требования безопасности по окончании работы 5. Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________ Практическое занятие №11,12 1. Тема урока: «Изучение устройства воздушно-ситовых сепараторов. Наладка и регулировка», «Определение технологической эффективности работы воздушно-ситовых сепараторов.» 2. Цель урока: - изучение устройства основных рабочих органов ситовых, воздушно-ситовых сепараторов (А1-БИС-12, А1-БЛС-12, А1-БЛС-16) - схема движения зерна и отходов. - определение места установки машин в технологической схеме. - наладка и регулировка режимов работы машин. - определение технологической эффективности работы машин. - изучение условий безопасной работы. Продолжительность занятия – 2 часа. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа самостоятельная работа. учащихся под руководством преподавателя, 5. Организация занятия: Изучение данного оборудования проводится в следующей последовательности: - место установки в технологической схеме; - характеристика основных рабочих органов; - воздушный контроль технологической эффективности; техническая характеристика; схема движения зерна и отходов; наладка и регулировка рабочих органов. Воздушно-ситовые сепараторы А1-БИС и А1-БЛС: - ситовой кузов; - привод ситового кузова; - пневмосепарирующий канал; - приемные, выпускные устройства; - технологическая схема; - настройка и регулирование процесса; - отличительная особенность сепараторов А1-БЛС. - техническая характеристика сепараторов. Воздушно-ситовой сепаратор «Классифайер» - отличительные особенности - технические характеристики 6. Вопросы к зачету: 1. Каковы сходства и различия сепараторов для мельниц и элеваторов? 2. Каковы отличия сепараторов А1-БЛС от А1-БИС? 3. Объяснить устройство привода у сепараторов А1-БИС, А1-БЛС. 4. Как очищаются сита в сепараторах А1-БИС, А1-БЛС? 5. Как правильно подобрать сита для сепараторов? 6. Что следует предпринять при попадании в отходы полноценного зерна? 7. Что следует предпринять при попадании в зерно отходов? 8. Назовите фракции продуктов, получаемых в результате сортирования зерна в сепараторах А1-БИС. 7. Рекомендуемая литература. 1. Бутковский В.А. Мукомольное производство. – М.: Агропромиздат, 1990. 2. Галицкий Р.Р. Оборудование зерноперерабатывающих предприятий. – М.: Агропромиздат, 1990. 3. Птушкина Г.Е., Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. – М.: Агропромиздат, 1987. Сепаратор типа "Классифайер" Задание 1 Заполнить таблицу Марка Число Общее Размер ситовой число рамы, м ситовых секций рам в ситовых ярусе Площадь сит, м2 Размер отверстий сит, мм сортиро- подсевных вочных рам А1-БИС-12 А1-БЛС-12 А1-БЛС-16 Задание 2 Укажите основные неисправности сепараторов А1-БИС и способы их устранения № п/п 1 2 3 4 5 Неисправность В крупных примесях содержится годное зерно В зерне содержатся крупные примеси В относах содержится большое количество годного зерна В мелких примесях содержится годное зерно В зерне содержатся мелкие примеси Причины возникновения Способ устранения Задание 3. Вычертить технологическую схему Сепаратора А1-БИС. Указать фракции продуктов, получаемых в сепараторе Задание 4 Заполнить таблицу Наименование сит Назначение сит Форма и Что идет Что идет рекомендуемые сходом проходом размеры отверстий Приемное Сортировочное Разгрузочное Подсевное Задание 5. Определить технологическую эффективность воздушно-ситового сепаратора А1БИС-12 если содержание сорной примеси до машины составляет 2,3 %, после – 0,6 %. Сделать выводы. Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации воздушных сепараторов»: 6. Общие требования безопасности 7. Требования безопасности перед началом работы 8. Требования безопасности во время работы 9. Требования безопасности по окончании работы 10.Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________ Практическое занятие № 13,14,15 1. Тема урока: «Изучение устройства камнеотделительных машин и концентраторов. Регулирование режимов работы. Наладка и регулировка». 2. Цель урока: - изучение оборудования, предназначенного для выделения примесей с большей плотностью, чем у зерна. - изучение оборудования для выделения низконатурных примесей. - наладка и регулировка режимов работы машин. - определение технологической эффективности работы машин. - изучение условий безопасной работы. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа учащихся под руководством преподавателя, самостоятельная работа. 5. Организация занятия: выход на производство. Перечень изучаемого оборудования: 5.1.1. Камнеотборники Р3-БКТ, Р3-БКТ-100, Р3-БКТ-150: - место установки в технологической схеме; - характеристика основных рабочих органов (вибростол, дека, приемные и выпускные устройства, аспирационные устройства, привод); - принцип действия; - конструктивные особенности Р3-БКТ-100, Р3-БКТ-150; - наладка и регулировка рабочих органов; техническая характеристика; технологическая эффективность; факторы, влияющие на технологическую эффективность. 5.1.2. Концентраторы А1-БЗК-9, А1-БЗК-18: - место установки в технологической схеме; - конструкция основных рабочих органов (ситовой кузов, аспирационная камера, привод, приемные и выпускные устройства); - техническая характеристика; - принцип действия; - наладка и регулировка; - технологическая эффективность. 5.1.3 Комбинатор - место установки в технологической схеме; - конструкция основных рабочих органов; - техническая характеристика; - принцип действия; 6. Вопросы к зачету: 1. Объясните устройство и назначение деки в Р3-БКТ. 2. Укажите оптимальный угол наклона вибростола. 3. Укажите уровень разряжения воздуха в аспирационном диффузоре в концентраторе, в камнеотборнике. 4. Объясните конструкцию устройства для регулирования нагрузки. 5. Объясните конструкцию устройства, предотвращающее попадание зерна в отходы. 6. Как отрегулировать угол направления колебаний вибростола? 7. Укажите форму и размеры отверстий сит в концентраторе. 8. Объясните способ крепления ситового кузова к станине. 9. Как отрегулировать скорость воздуха в аспирационных отсеках в концентраторе? 10.Для чего предназначен регулятор расхода зерна УРЗ-1 перед концентратором? 7. Рекомендуемая литература. 1. Бутковский В.А. Мукомольное производство. – М.: Агропромиздат, 1990. 2. Галицкий Р.Р. Оборудование зерноперерабатывающих предприятий. – М.: Агропромиздат, 1990. 3. Птушкина Г.Е., Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. – М.: Агропромиздат, 1987. Задание 1 Заполнить таблицу Р3-БКТ Р3-БКТ-100 Р3-БКТ-150 Производительность т/час Расход воздуха 3 м /час Площадь ситовой поверхности, м2 Амплитуда колебаний, мм Разрежение в корпусе, Па Задание 2. Укажите основные неисправности камнеотборников и способы их устранения № п/п 1 2 3 Неисправность Причины возникновения Способ устранения В очищенном зерне содержится значительное количество минеральных примесей В минеральных примесях содержится годное зерно Зерновая смесь движется вверх по деке Задание 3. Вычертить технологическую схему концентратора А1-БЗК. Указать фракции продуктов, получаемых при сортировании. Задание 4 Заполнить таблицу А1-БЗК-9 А1-БЗК-18 Производительность т/час Расход воздуха 3 м /час Общее число ситовых рам Площадь ситовой поверхности, м2 Амплитуда колебаний, мм Разрежение в корпусе, Па Задание 5 Укажите основные неисправности концентраторов и способы их устранения № п/п 1 2 3 Неисправность Причины возникновения Способ устранения В очищенном зерне содержится значительное количество минеральных примесей В минеральных примесях содержится годное зерно Зерновая смесь движется вверх по деке Задание 6. Определить технологическую эффективность камнеотборника, если содержание минеральной примеси в зерне до машины составляет 1,1 %, после – 0,02 %. Содержание годного зерна в отходах - 0,75%. Сделать выводы. Задание 7 Вычертить технологическую схему комбинатора 1. 2. 3. 4. Задание 6 Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации концентраторов.» Общие требования безопасности Требования безопасности перед началом работы Требования безопасности во время работы Требования безопасности по окончании работы Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________ камнеотборников, Практическое занятие № 16, 17,1 8. 1. Тема урока: «Изучение устройства и работы дисковых и цилиндрических триеров на производстве. Регулирование режимов работы. Вопросы эксплуатации». 2. Цель урока: изучение основных узлов и деталей рабочих органов в дисковых и цилиндрических триерах; изучение схемы движения зерна и отходов; наладка и регулировка режимов работы машин; изучение условий безопасной работы машин; определение технологической эффективности работы машин. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа учащихся самостоятельная работа. под руководством преподавателя, 5. Организация занятия: выход на производство или занятие в аудитории с использованием макетов, моделей, видеофильмов. 6. Перечень изучаемого оборудования: Дисковый куколеотборник А9-УТК-6, овсюгоотборник А9-УТО-6: корпус; дисковый ротор; приводной механизм; приемные и выпускные устройства. Цилиндрический куколеотборник, триерный блок ЗАВ: корпус; триерный цилиндр; приводной механизм; приемные и выпускные устройства. Изучение машин проводится в следующей последовательности: место установки в технологической схеме; характеристика основных рабочих органов; схема движения зерна и отходов; техническая характеристика; технологический эффект; регулирование режимов работы. 7. Вопросы к зачету. 1. Указать в овсюгоотборнике выход: минеральных примесей; овсюга; основного зерна. 2. Указать в куколеотборнике выход: минеральных примесей; куколя; основного зерна. 3. В какой последовательности устанавливаются триера? 4. Объясните, как приводится в движение дисковый ротор, шнеки? 5. Какие компоненты зерновой смеси поднимают ячеи дисков в куколеотборнике А9-УТК-6, овсюгоотборнике А9-УТО-6? 6. Какие размеры и формы имеют ячеи в контрольном и рабочем отделении в А9-УТК-6, А9-УТО-6? 7. Какие размеры и формы имеют ячеи в цилиндрических триерах? 8. От чего зависит технологическая эффективность триеров? 9. От чего зависит производительность триеров? 8. Рекомендуемая литература: 1. Бутковский В.А. Мукомольное производство. – М.: Агропромиздат, 1990. 2. Галицкий Р.Р. Оборудование зерноперерабатывающих предприятий. – М.: Агропромиздат, 1990. стр. 43 – 49. 3. Птушкина Г.Е., Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. – М.: Агропромиздат, 1987. стр. 77 – 84. 4. Демский А.Б. Оборудование для производства муки и крупы: Справочник. – СПБ, Изд. «Профессия», 2000. стр. 95 – 121. Задание 1 Заполнить таблицу А9-УТО-6 Производительность, т/час Количество дисков в рабочем отделении Количество дисков в контрольном отделении Размер ячей дисков, мм в рабочем отделении Размер ячей дисков в контрольном отделении, мм Технологическая эффективность Расход воздуха, м3/час Содержание годного зерна в отходах Ад-УТК-6 Задание 2 Укажите основные неисправности триеров и способы их устранения № п/п 1 2 3 Неисправность Причины возникновения Способ устранения В куколеотборнике в очищенном зерне содержится значительное количество минеральных примесей В отходах содержится годное зерно Резкие удары при включении и работе Задание 6. Определить технологическую эффективность овсюгоотборника А9-УТО-6, если содержание длинной примеси в зерне до машины составляет 2,1 %, после – 0,4 %. Содержание годного зерна в отходах - 3%. Сделать выводы. Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации триеров». 1. 2. 3. 4. 5. Общие требования безопасности Требования безопасности перед началом работы Требования безопасности во время работы Требования безопасности по окончании работы Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________ Практическое занятие 19, 20. 1. Тема урока: «Изучение устройства и правил эксплуатации магнитных сепараторов со статическими магнитами, электромагнитных сепараторов. Определение грузоподъёмности магнитов». 2. Цель урока: изучение устройства магнитных сепараторов со статическими магнитами У1БМЗ, У1-БМЗ-01, У1-БМП, У1-БМП-01, У1-БММ. изучение устройства электромагнитных магнитных сепараторов ЭМ-101, А1ДЛС. определение места установки машин в технологической схеме. наладка и регулировка режимов работы машин. определение технологической эффективности работы машин. изучение условий безопасной работы и обслуживания. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа учащихся самостоятельная работа. под руководством преподавателя, 5. Организации занятия: выход на производство или занятие в аудитории с использованием макетов, моделей, видеофильмов. 6. Перечень изучаемого оборудования: Магнитные сепараторы со статическими магнитами У1-БМЗ, У1-БМЗ-01, У1-БМП, У1-БМП-01, У1-БММ. место установки в технологической схеме; характеристика основных рабочих органов; принцип действия; техническая характеристика; схема движения зерна и отходов; технологическая эффективность; факторы, влияющие на технологическую эффективность. Электромагнитные сепараторы ЭМ-101М, А1-ДЛ1-С, А1-ДЭС. характеристика основных рабочих органов; принцип действия; техническая характеристика; схема движения зерна и отходов; технологическая эффективность; факторы, влияющие на технологическую эффективность. 7. Вопросы к зачету: 1. Перечислить факторы, влияющие на производительность и эффективность магнитных сепараторов. 2. Укажите назначение и место установки магнитных сепараторов У1-БМЗ, У1БМЗ-01, У1-БМП, У1-БМП-01, У1-БММ. 3. Укажите нормы содержания металломагнитных примесей в готовой продукции. 2. Укажите грузоподъёмность статических магнитов. 3. Укажите периодичность очистки статических магнитов. 8. Рекомендуемая литература: Бутковский В.А. Мукомольное производство. – М.: Агропромиздат, 1990. Галицкий Р.Р. Оборудование зерноперерабатывающих предприятий. – М.: Агропромиздат, 1990.стр. 56 – 60. 3. Птушкина Г.Е., Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. – М.: Агропромиздат, 1987. стр. 85 – 99. 4. Демский А.Б. Оборудование для производства муки и крупы: Справочник. – СПБ, Изд. «Профессия», 2000. стр. 121 – 147. 1. 2. Электромагнитный сепаратор типа ЭМ: 1 — патрубок приемный; 2 — ворошитель; 3 — заслонка; 4 — валик рифленый; 5 — катушки магнитные; 6 — сердечники; 7 — клапан перекидной; 8 — ползунок Задание 1 Заполнить таблицу Производит Место ельность установки У1 БМЗ-01 У1-БМЗ У1- БМП У1-БМП-01 У1-БММ количество магнитных блоков Количество магнитов в блоке Задание 2 Укажите основные недостатки в работе магнитных сепараторов и способы их устранения № п/п 1 2 Неисправность Причины возникновения Способ устранения Снижена эффективность выделения примесей Повышенное пылевыделение Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации магнитных сепараторов». 1. 2. 3. 4. 5. Общие требования безопасности Требования безопасности перед началом работы Требования безопасности во время работы Требования безопасности по окончании работы Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________ Практическое занятие № 22,23,24. 1. Тема урока: «Изучение машин для «сухой» обработки поверхности зерна». 2. Цель урока: изучение устройства основных рабочих органов для сухой обработки поверхности зерна (обоечных, щеточных машин, шелушителей непрерывного действия, энтолейторов). определение места установки машин в технологической схеме. наладка и регулировка режимов работы машин. определение технологической эффективности работы машин. изучение условий безопасной работы. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа учащихся самостоятельная работа. под руководством преподавателя, 5. Организации занятия: выход на производство или занятие в аудитории с использованием макетов, моделей, видеофильмов. 6. Перечень изучаемого оборудования: Обоечные машины РЗ-БМО-6, РЗ-БМО-12: место установки в технологической схеме; характеристика основных рабочих органов; принцип действия; техническая характеристика; схема движения зерна и отходов; наладка и регулировка рабочих органов; отличие РЗ-БМО-6 от РЗ-БМО-12; технологическая эффективность; факторы, влияющие на технологическую эффективность. Обоечные машины РЗ-БГО-6, РЗ-БГО-8. конструкция основных рабочих органов; особенности устройства бичевого ротора; особенности конструкции РЗ-БГО-8; технологический процесс; техническая характеристика. Щеточная машина А1-БЩМ-12: основные рабочие органы; принцип действия; область применения; место установки в технологической схеме. Шелушитель непрерывного действия А1-ЗШН-3: назначение; место установки в технологической схеме; конструкция основных рабочих органов (корпус, ситовой цилиндр, ротор, привод); технологическая эффективность; техническая характеристика. Энтолейтор-стерилизатор РЗ-БЭЗ: место установки в технологической схеме; назначение; конструкция основных рабочих органов; принцип действия; техническая характеристика; технологическая эффективность. 7. Вопросы к зачету: 1. Перечислить факторы, влияющие на производительность и эффективность обоечных машин. 2. Как и в каких пределах регулируют рабочий зазор в вертикальных обоечных машинах? 3. Чем отличается бичевой ротор в обоечных машинах РЗ-БГО-6 и РЗ-БГО8? 4. Какое технологическое оборудование необходимо установить после обоечных машин РЗ-БГО-6? 5. По каким показателям оценивается технологическая эффективность обоечных машин? 6. Какие сита применяются в обоечных машинах РЗ-БМО? 7. Какие сита устанавливаются в шелушителях непрерывного действия А1ЗШН-3? 8. Укажите место установки обоечных машин в технологической схеме. 9. Назовите основные рабочие органы энтолейтора Р3-БЭР. 10.Укажите место установки энтолейтора в технологической схеме. 11.По каким показателям оценивается технологическая эффективность энтолейтора Р3-БЭЗ? 12.Укажите основные рабочие органы щёточной машины А1-БЩМ-12. 13. Назовите место установки щеточной машины в технологической схеме. 8. Рекомендуемая литература: Бутковский В.А. Мукомольное производство. – М.: Агропромиздат, 1990. Галицкий Р.Р. Оборудование зерноперерабатывающих предприятий. – М.: Агропромиздат, 1990.стр. 56 – 60. 7. Птушкина Г.Е., Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. – М.: Агропромиздат, 1987. стр. 85 – 99. 8. Демский А.Б. Оборудование для производства муки и крупы: Справочник. – СПБ, Изд. «Профессия», 2000. стр. 121 – 147. 5. 6. Задание 1 Заполнить таблицу Производите Диаметр льность, ротора, т/час мм Частота вращения ротора, об/мин Мощность эл.дв Расход воздуха Р3-БМО-6 Р3-БМО12 Р3-БГО-6 Р3-БМО12 Произв одител ьность, т/час Р3-БЭЗ Р3-БЭМ Диамет р ротора, мм Частота Мощность Зазор между Число вращени эл.дв, кВт ротором и втулок я ротора, корпусом, мм роторе об/мин в Задание 2 Укажите основные неисправности в работе обоечных машин и способы их устранения № п/п 1 2 3 4 5 Неисправность Причины возникновения Способ устранения Увеличено количество битых зерен В отходах содержится годное зерно Производительность ниже паспортной Снизилась эффективность шелушения Повышенная вибрация корпуса Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации обоечных машин». 1. 2. 3. 4. 5. Общие требования безопасности Требования безопасности перед началом работы Требования безопасности во время работы Требования безопасности по окончании работы Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________ Практическое занятие № 27, 28. 1. Тема урока: «Изучение машин для обработки зерна водой». Цель урока: изучение машин и аппаратов для основного и дополнительного увлажнения зерна при подготовке к помолу; определение места установки машин в технологической схеме; наладка и регулировка режимов работы машин; определение технологической эффективности работы машин; преимущества и недостатки отдельных видов оборудования; изучение условий безопасной работы. Студент должен: иметь практический опыт: обслуживания изучаемого оборудования 2. уметь: определять технологические параметры, подлежащие автоматическому контролю и регулированию; устанавливать и контролировать технологические режимы работы оборудования определять технологическую эффективность работы оборудования; соблюдать требования техники безопасности и охраны труда; обслуживать изучаемое оборудование; устранять возможные неисправности. знать: классификацию оборудования для выделения примесей отличающихся от зерна по аэродинамическим свойствам; устройство и принцип действия изучаемого оборудования; технологическую эффективность оборудования; требования безопасности при эксплуатации оборудования. 3. Тип урока: урок закрепления знаний, выработки умений и приобретения практических навыков. 4. Метод обучения: работа учащихся под руководством преподавателя, самостоятельная работа. 5. Организации занятия: выход на производство или занятие в аудитории с использованием макетов, моделей, видеофильмов. 6. Перечень изучаемого оборудования: Комбинированная моечная машина Ж9-БМА: место установки в технологической схеме; характеристика основных рабочих органов (моечная ванна, сплавная камера, отжимная колонка); конструкция привода принцип действия; техническая характеристика; технологическая эффективность; факторы, влияющие на технологическую эффективность. Машина мокрого шелушения А1-БМШ: конструкция основных рабочих органов (бичевой ротор, ситовой цилиндр, смывающее устройство, приемные и выпускные устройства для зерна и отработанных вод); технологический процесс; техническая характеристика; технологическая эффективность. Шнеки интенсивного увлажнения А1-БШУ-1, А1-БШУ-2: назначение; основные рабочие органы; принцип действия; область применения; место установки в технологической схеме; отличия А1-БШУ-1 от А1-БШУ-2; техническая характеристика. Аппараты для дополнительного увлажнения зерна А1-БУЗ, А1-БАЗ: назначение; место установки в технологической схеме; конструкция основных рабочих органов (индикатор наличия зерна, панель управления); технологическая эффективность; отличия А1-БУ3 от А1-БАЗ; техническая характеристика. Вихревой увлажнитель назначение; место установки в технологической схеме; конструкция основных рабочих органов Оборудование для контроля сточных вод (сепаратор А1-БСТ, пресс Б6БПО, сушилка У2-БСО): назначения; конструкция основных рабочих органов; принцип действия; техническая характеристика; технологическая эффективность. 7. Вопросы к зачету: 1. Укажите зоны мойки, отжима и шелушения в машине мокрого шелушенияА1-БМШ. 2. Объясните систему автоматической подачи воды в шнеках интенсивного увлажнения. 3. В чем преимущества шнеков интенсивного увлажнения по сравнению с моечной машиной? 4. Для чего нужна форсунка Ж9-БМА? 5. Что представляет собой индикатор наличия зерна? 6. Объясните конструкцию смывающего устройства А1-БМШ. 7. Укажите форму и размеры сит в А1-БМШ. 8. Укажите угол наклона гонков в А1-БШУ-1 и А1-БШУ-2. 9. По каким показателям оценивается эффективность оборудования для мокрой обработки поверхности зерна? 10.Как осуществляется контроль отработанных сточных вод после моечных машин? 11.Перечислите оборудование, входящее в состав линии обработки отходов. 12.Назовите влажность отходов после сушки. 8. Рекомендуемая литература: 1. Г.Е. Птушкина, Л.И. Товбин «Высокопроизводительное оборудование мукомольных заводов» М., «Агропромиздат», 1987. стр.99 – 118. 2. В.А. Бутковский «Мукомольное производство» М, «Агропромиздат», 1990. 3. Галицкий Р.Р. Оборудование зерноперерабатывающих предприятий. – М.: Агропромиздат, 1990. стр. 60 – 71. 4. Демский А.Б. Оборудование для производства муки и крупы: Справочник. – СПБ, Изд. «Профессия», 2000. стр. 197 – 213. Технологическая схема моечной машины Ж9- БМА.1-приемная воронка, 2- задвижка, 3- шаровое основание, 4ось, 5- приемный ковш, 6- верхние шнетки, 7 – нижние шнетки, 8- ижекторная труба, 9-выход мелких примесей, 10 – ситовой цилиндр, 11- бичевой ротор. I –исходное зерно, II- легкие примеси, III- вода, VI – воздух,V – очищенное зерно Вихревой увлажнитель Сепаратор А1-БСТ Пресс Б6-БПО Задание 1 Заполнить таблицу Марка машины Ж9БМА А1БМШ А1БШУ-1 А1БШУ-2 А1БУЗ А1БАЗ Производительность, т/час Расход воды, л/кг Прирост влаги, % Задание 2. Вычертить технологическую схему обработки отходов после моечных машин. Задание 3 Укажите основные неисправности в работе моечных машин и способы их устранения № Неисправность Причины Способ п/п возникновения устранения 1 Увеличено количество битых зерен 2 В отработанных моечных водах содержится годное зерно 3 Производительность ниже паспортной 4 Недостаточен прирост влажности 5 Повышенная вибрация корпуса Укажите основные неисправности в работе шнеков интенсивного увлажнения и способы их устранения № Неисправность Причины Способ п/п возникновения устранения 1 Подача воды при отсутствии зерна 2 Не подается вода при наличии зерна 3 Производительность ниже паспортной 4 Снижение оборотов или остановка бичевого ротора 5 Повышенная вибрация корпуса Изучить самостоятельно инструкцию. «Требования безопасности при эксплуатации обоечных машин». 6. Общие требования безопасности 7. Требования безопасности перед началом работы 8. Требования безопасности во время работы 9. Требования безопасности по окончании работы 10.Требования безопасности в аварийных ситуациях Оценка:___________________ Подпись преподавателя: _____________________