ПРОБЛЕМЫ ПЛАНИРОВАНИЯ ЗАПАСОВ И ПУТИ ИХ РЕШЕНИЯ Республика Казахстан

advertisement

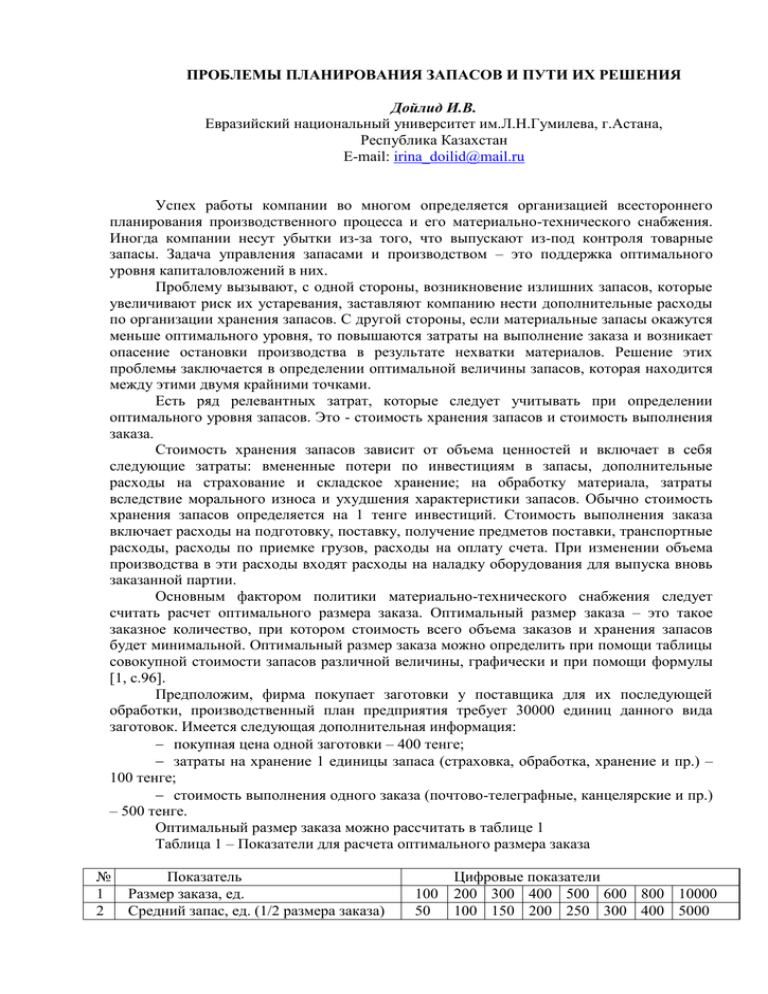

ПРОБЛЕМЫ ПЛАНИРОВАНИЯ ЗАПАСОВ И ПУТИ ИХ РЕШЕНИЯ Дойлид И.В. Евразийский национальный университет им.Л.Н.Гумилева, г.Астана, Республика Казахстан E-mail: irina_doilid@mail.ru Успех работы компании во многом определяется организацией всестороннего планирования производственного процесса и его материально-технического снабжения. Иногда компании несут убытки из-за того, что выпускают из-под контроля товарные запасы. Задача управления запасами и производством – это поддержка оптимального уровня капиталовложений в них. Проблему вызывают, с одной стороны, возникновение излишних запасов, которые увеличивают риск их устаревания, заставляют компанию нести дополнительные расходы по организации хранения запасов. С другой стороны, если материальные запасы окажутся меньше оптимального уровня, то повышаются затраты на выполнение заказа и возникает опасение остановки производства в результате нехватки материалов. Решение этих проблемы заключается в определении оптимальной величины запасов, которая находится между этими двумя крайними точками. Есть ряд релевантных затрат, которые следует учитывать при определении оптимального уровня запасов. Это - стоимость хранения запасов и стоимость выполнения заказа. Стоимость хранения запасов зависит от объема ценностей и включает в себя следующие затраты: вмененные потери по инвестициям в запасы, дополнительные расходы на страхование и складское хранение; на обработку материала, затраты вследствие морального износа и ухудшения характеристики запасов. Обычно стоимость хранения запасов определяется на 1 тенге инвестиций. Стоимость выполнения заказа включает расходы на подготовку, поставку, получение предметов поставки, транспортные расходы, расходы по приемке грузов, расходы на оплату счета. При изменении объема производства в эти расходы входят расходы на наладку оборудования для выпуска вновь заказанной партии. Основным фактором политики материально-технического снабжения следует считать расчет оптимального размера заказа. Оптимальный размер заказа – это такое заказное количество, при котором стоимость всего объема заказов и хранения запасов будет минимальной. Оптимальный размер заказа можно определить при помощи таблицы совокупной стоимости запасов различной величины, графически и при помощи формулы [1, c.96]. Предположим, фирма покупает заготовки у поставщика для их последующей обработки, производственный план предприятия требует 30000 единиц данного вида заготовок. Имеется следующая дополнительная информация: покупная цена одной заготовки – 400 тенге; затраты на хранение 1 единицы запаса (страховка, обработка, хранение и пр.) – 100 тенге; стоимость выполнения одного заказа (почтово-телеграфные, канцелярские и пр.) – 500 тенге. Оптимальный размер заказа можно рассчитать в таблице 1 Таблица 1 – Показатели для расчета оптимального размера заказа № 1 2 Показатель Размер заказа, ед. Средний запас, ед. (1/2 размера заказа) 100 50 Цифровые показатели 200 300 400 500 600 800 10000 100 150 200 250 300 400 5000 № 3 4 5 6 Показатель Цифровые показатели Кол-во заказов на поставку (30 000 300 150 100 75 60 50 38 3 разделить на размер заказа) Годовая стоимость хранения запасов (произведение среднего запаса на 50 100 150 200 250 300 400 5000 стоимость хранения 1 ед. запаса) Годовая стоимость выполнения заказа (произведение кол-ва заказов на 1500 750 500 375 300 250 190 150 стоимость выполнения 1 заказа) Совокупные релевантные издержки 1550 850 650 575 550 550 590 5150 (5 + 6) Примечание: расчеты произведены автором Расчеты показывают, что оптимальный размер заказа находится в промежутке от 500 до 600 единиц, (что составляет от 60 до 50 количеств заказов в год), т.к. именно эти позиции дают наименьшую общую сумму затрат на хранение запасов и на выполнение заказа. Для уточнения оптимального размера заказа следует использовать формулу Е = √2 х А х Р: М, (1) Где, Е – размер заказа А – годовая потребность в запасах Р – стоимость выполнения 1 заказа М – затраты на хранение 1 ед. запасов Отсюда, оптимальный размер заказа в примере: Е = √2 х 30 000 х 5: 1 = 548 единиц Эта формула дает возможность сделать ряд расчетов, важных в области управления производственными запасами. Например, число заказов (n), подлежащих размещению в течение года определяется n=А:Е, (2) т.е. n = 30 000 : 548 = 55 заказов; Интервал между двумя следующими друг за другом заказами определяется по формуле: t=D:n, (3) где t – интервал, D – число рабочих дней в году Следовательно, для примера t = 252 : 55 = 5 дней (при среднем числе рабочих дней в года 252) Отсюда, сумма общих затрат рассчитывается по формуле: С=АхР:Е+ЕхМ:2, (4) где С – сумма общих затрат Р – стоимость выполнения 1 заказа Е – размер заказа (любой, не только оптимальный) С = 30 000 х 5 : 200 + 200 х 1 : 2 = 850 тенге (для заказа размером 200 единиц) [2, c.126]. Модель оптимального размера заказа может быть использована для определения оптимальной продолжительности производственного цикла, если производство продукции основано на цикличности процесса, и всякий раз после выпуска партии продукции требуется переналадка оборудования для новой выпускаемой партии. Переналадка оборудования предполагает затраты – материальные, трудовые. Цель использования расчета оптимального размера заказа заключается в определении оптимального количества единиц продукции, которая будет выпущена в каждом производственном цикле, и продолжительности производственного цикла [3, c.77]. Предположим, что в соответствии с запросами потребительского рынка компания планирует выпуск продукции «Альфа» в количестве 18 000 единиц. Предприятие желает определить, какой выпуск в единицах продукции следует запланировать для каждого производственного цикла, который даст наименьшую сумму годовых затрат. Расходы по подготовке оборудования к новому технологическому циклу планируются в сумме 10000 тенге, расходы по хранению единицы запаса – 400 тенге. Ответ находим по формуле: Е = √2 х А х Р: М , (5) где Р – затраты по переналадке оборудования к производственному циклу т.е. Е = √2 х 18 000 х 10 000 : 400 = 950 единиц Для годового спроса в 18 000 единиц и оптимальном размере выпуска в один производственный цикл 950 единиц потребуется 19 циклов. Продолжительность цикла рассчитывается с учетом среднего числа рабочих дней в году и равна 13 дням (252 : 19 = 13), то есть переналадку оборудования следует производить каждые 13 дней. При приближении к точке минимальных запасов заведующий складом сообщает об этом работникам отдела снабжения, которые, подбирая поставщика, особое внимание обращают на то, сколько времени пройдет от момента оформления заказа до фактического поступления запасов от поставщика на склад. Этот отрезок времени называется циклом заказа. Именно, зная цикл заказа, определяют момент повторного заказа, то есть время, когда нужно сделать заказ на получение дополнительных запасов. Чаще всего, время повторного заказа определяют умножением числа дней (недель) цикла заказа на ежедневный (еженедельный) расход запасов за этот период. Рассмотрим методику определения момента повторного заказа. Предположим, что годовой расход сырья на производство продукции составляет 10 000 единиц, недельный расход сырья является постоянным, в году 50 рабочих недель, следовательно, недельный расход сырья составляет 200 единиц (10 000 : 50). Допустим, цикл заказа 2 недели, тогда заказ должен быть сделан, когда запас материалов на складе уменьшится до 400 единиц (200 ед. х 2). Используя рассчитанный оптимальный размер заказа, можно определить - как часто нужно пополнять запасы. Например, если оптимальный размер заказа составляет 1000 единиц, то при годовом расходе сырья в 10 000 единиц в течение года будет сделано 10 заказов (10000 : 100). При 50 рабочих неделях заказ будет оформляться через 5 недель (50 : 10 ). Но, так как цикл заказа 2 недели, фирма будет оформлять заказ через 3 недели после первой поставки, когда запас уменьшится до 400 единиц (1000 – 200 х = 400, х = 3). Значит, заказ будет повторяться через каждые 5 недель. График поступлений на рисунке 1. Уровень запасов Оптималь ный уровень заказов Момент повторн ого заказа 1000 40 3 Цикл заказа 5 8 Цикл заказа 10 13 Цикл заказа 15 Рабочие недели Рисунок 1 – Циклическое поступление запасов [2] Следовательно, заказы следует возобновлять в конце недель: 3,8,13 и т.д. Длительность циклов доставки, производства, внутризаводского перемещения и хранения должна удерживаться на практическом минимуме. Обычно длительность циклов доставки регулируется путем переговоров. Длительность циклов производства регулируется с помощью контроля, за количеством совершаемых операций. Продолжительность циклов внутризаводских перевозок регулируется выбором способов перемещения и размером партий гр,узов [4, c.112]. Объем запасов в подразделении или в системе в целом есть произведение среднего объема поступления материалов за рабочий день на количество рабочих дней. В каждый период темп поступления материалов должен быть близок к темпу выпуска и расхода. За некоторыми исключениями мероприятия по регулированию темпа поступления сводятся к поддержанию его на уровне темпа выпуска продукции. Поэтому мероприятия по регулированию объема запасов должны быть направлены на сведение к минимуму времени, в течение которого материал находится на предприятии. [5, c.89]. Таким образом, цель управления запасами – удерживание на минимальном уровне ежегодной общей суммы затрат по обеспечению запасами. Контроль, за этими затратами осуществляется практически сведением к минимуму показателей: количества заказов за год; длительности страховых циклов; времени поставки, изготовления и внутризаводских перевозок; длительности циклов хранения на складе; количества товаров, находящихся на складе, количества кладовых и складов. Суммарные капиталовложения в запасы должны быть самыми выгодными по объему в существующих условиях. Литература: 1. Кондраков Н.П. Бухгалтерский (финансовый, управленческий) учет: Учебное пособие. – 2-е изд., испр. и доп. – М.: Проспект, 2012. – 504 с. 2. Каренова Г.С., Попова Л.А. Управленческий учет: Учеб.пособие. - Караганда: Арко, 2008с. - 282с. 3. Разливаева Л.В. Управленческий учет. Часть II. Учебно-практическое пособие. – Караганда, 2007. – 160 с. 4. Нурсеитов Э.О. Бухгалтерский учет в организациях/ Учебное пособие.-Алматы, 2009.-472с 5. Колин Друри. Управленческий и производственный учет. Пер. с англ. В.Н. Егорова, 6-е изд. – М.: ЮНИТИ, 2007. – 1401 с.