Тема. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА Производственная

advertisement

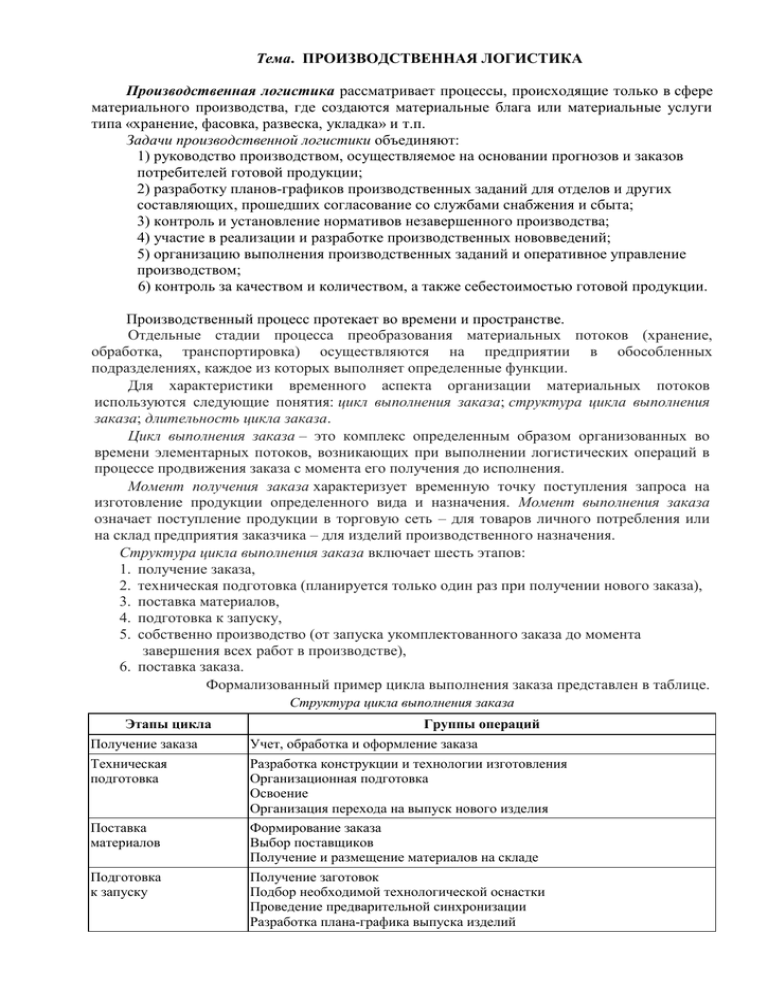

Тема. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА Производственная логистика рассматривает процессы, происходящие только в сфере материального производства, где создаются материальные блага или материальные услуги типа «хранение, фасовка, развеска, укладка» и т.п. Задачи производственной логистики объединяют: 1) руководство производством, осуществляемое на основании прогнозов и заказов потребителей готовой продукции; 2) разработку планов-графиков производственных заданий для отделов и других составляющих, прошедших согласование со службами снабжения и сбыта; 3) контроль и установление нормативов незавершенного производства; 4) участие в реализации и разработке производственных нововведений; 5) организацию выполнения производственных заданий и оперативное управление производством; 6) контроль за качеством и количеством, а также себестоимостью готовой продукции. Производственный процесс протекает во времени и пространстве. Отдельные стадии процесса преобразования материальных потоков (хранение, обработка, транспортировка) осуществляются на предприятии в обособленных подразделениях, каждое из которых выполняет определенные функции. Для характеристики временного аспекта организации материальных потоков используются следующие понятия: цикл выполнения заказа; структура цикла выполнения заказа; длительность цикла заказа. Цикл выполнения заказа – это комплекс определенным образом организованных во времени элементарных потоков, возникающих при выполнении логистических операций в процессе продвижения заказа с момента его получения до исполнения. Момент получения заказа характеризует временную точку поступления запроса на изготовление продукции определенного вида и назначения. Момент выполнения заказа означает поступление продукции в торговую сеть – для товаров личного потребления или на склад предприятия заказчика – для изделий производственного назначения. Структура цикла выполнения заказа включает шесть этапов: 1. получение заказа, 2. техническая подготовка (планируется только один раз при получении нового заказа), 3. поставка материалов, 4. подготовка к запуску, 5. собственно производство (от запуска укомплектованного заказа до момента завершения всех работ в производстве), 6. поставка заказа. Формализованный пример цикла выполнения заказа представлен в таблице. Структура цикла выполнения заказа Этапы цикла Получение заказа Техническая подготовка Поставка материалов Подготовка к запуску Группы операций Учет, обработка и оформление заказа Разработка конструкции и технологии изготовления Организационная подготовка Освоение Организация перехода на выпуск нового изделия Формирование заказа Выбор поставщиков Получение и размещение материалов на складе Получение заготовок Подбор необходимой технологической оснастки Проведение предварительной синхронизации Разработка плана-графика выпуска изделий Изготовление заказа Поставка заказа Технологические операции Технологический контроль производства Транспортировка Диспетчеризация Складирование готовой продукции Комплектация заказа Отгрузка заказа потребителю Календарный период, в течение которого осуществляются все операции по выполнению заказа, выражает длительность цикла заказа: где ТОЗ – время обработки и оформления заказа; ТТП – время технической подготовки; ТЗМ – время закупки материалов; ТПЗ – время подготовки к запуску; ТПЦ – длительность производственного цикла; ТП – время поставки; ТПЕР – время перерывов, возникающих из-за асинхронности отдельных этапов цикла. Длительность производственного цикла во многом зависит от характеристики движения материального потока, которые бывают: последовательным; параллельным; параллельно-последовательным. Управление материальным потоком на предприятии представляет собой процесс целенаправленного воздействия на производственные подразделения, занятые продвижением материальных и информационных потоков из пункта производства в пункт потребления продукции. Принятие управленческих решений осуществляется на основе данных о ходе выполнения производственных заказов, информации и ресурсах и потребительском спросе. Логистическая концепция организации производства предполагает: отказ от избыточных запасов; отказ от завышенного времени на выполнение основных и транспортно-складских операций; отказ от изготовления серий деталей, не имеющих спрос; устранение простоев оборудования, брака; устранение нерациональных внутризаводских перевозок. Управление материальными потоками в рамках производственных логистических систем может осуществляться двумя различными способами: «Толкающая система» представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде из центральной системы управления производством. «Тянущая система» - это система, в которой детали и полуфабрикаты подаются на последующую технологическую цепочку с предыдущей по мере необходимости. Система управления производством ставит задачу лишь перед конечным звеном производственной цепи, а. производственная программа отдельного технологического звена определяется размером заказа последующего звена. Тянущая система имеет преимущества перед толкающей, так как персонал отдельного цеха в состоянии учесть больше специфических факторов, определяющих размер оптимального заказа, чем это могла бы сделать центральная система управления. На базе этих систем появились еще несколько систем управления материальными потоками: MRP – планирование потребности в материалах; DRP – планирование распределения ресурсов; ЛТ – управление материальными и информационными потоками по принципу «точно вовремя»; KANBAN – информационное обеспечение оперативного управления материальными потоками по принципу «точно вовремя»; ОРТ – оптимизированная технология производства. При расчете потребности в материальных ресурсах для выполнения всей производственной программы предприятия применяют метод прямого счета и косвенный метод. Метод прямого счета используется, когда предприятие точно знает, сколько и каких изделий оно хочет выпустить. При этом должны быть предварительно определены нормы расхода материальных ресурсов по каждому изделию. Косвенный метод (метод динамических коэффициентов) используется, если неизвестны нормы расхода материальных ресурсов и программа производства, в этом случае потребность в материале определяется умножением фактического расхода этого материала за предшествующий период на коэффициент изменения производственной программы.