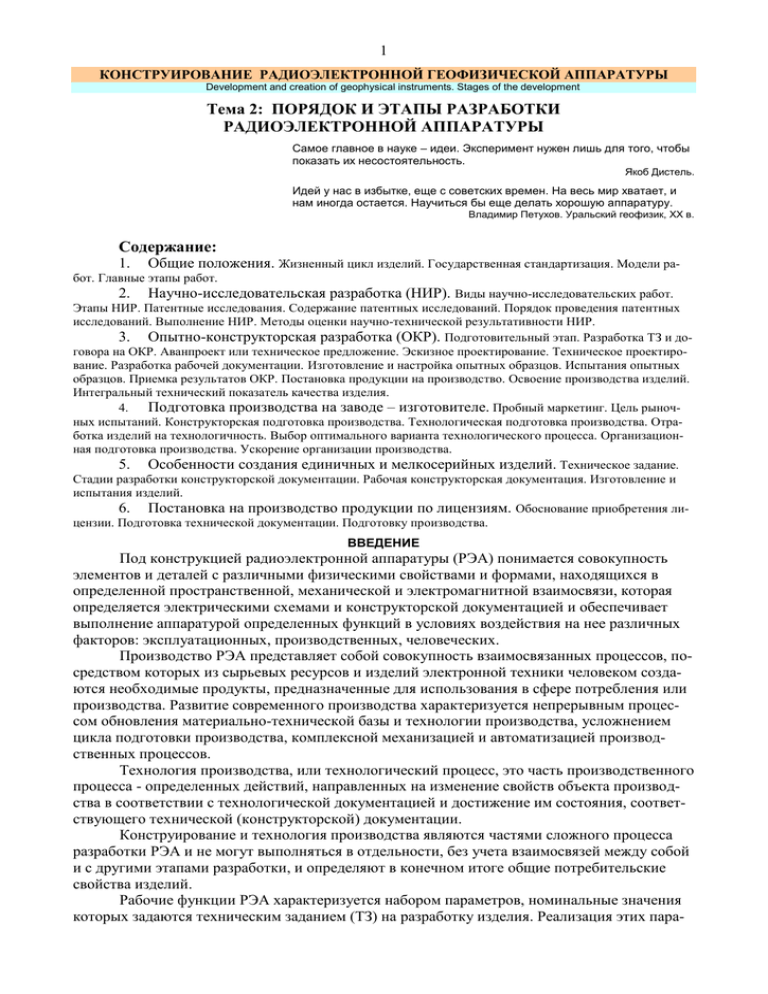

2.5. Особенности создания единичных и мелкосерийных

advertisement