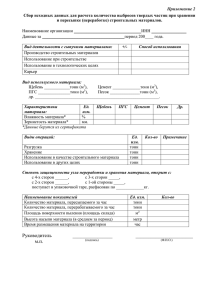

abbreviations

advertisement