Описание технологии переработки растительного сырья

advertisement

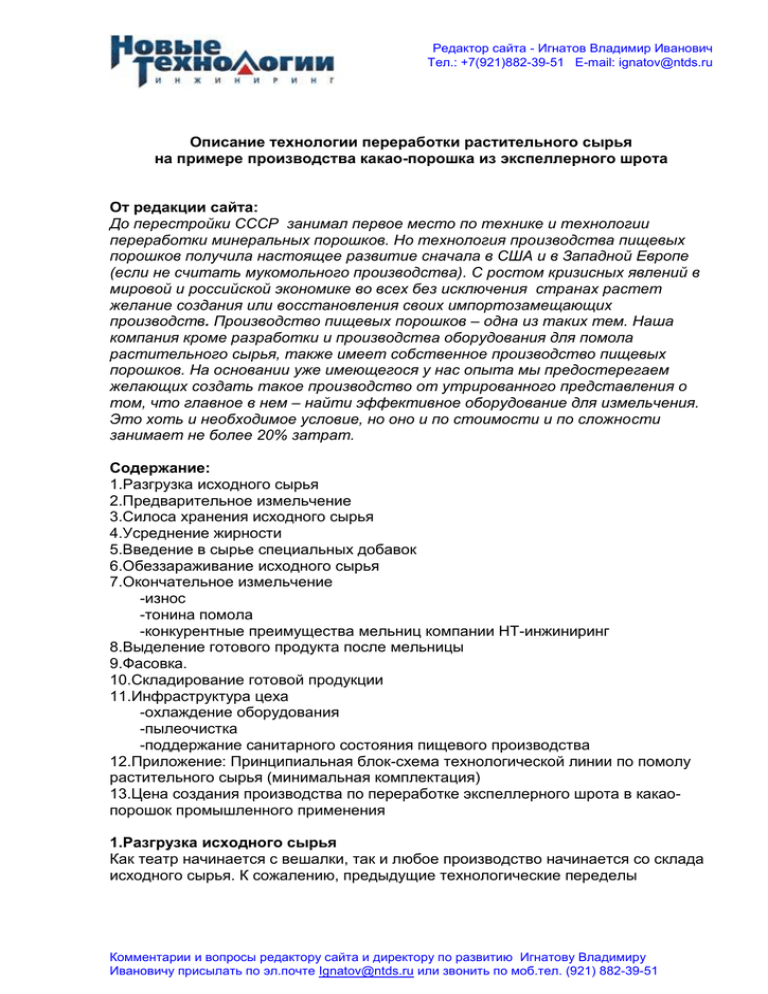

Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru Описание технологии переработки растительного сырья на примере производства какао-порошка из экспеллерного шрота От редакции сайта: До перестройки СССР занимал первое место по технике и технологии переработки минеральных порошков. Но технология производства пищевых порошков получила настоящее развитие сначала в США и в Западной Европе (если не считать мукомольного производства). С ростом кризисных явлений в мировой и российской экономике во всех без исключения странах растет желание создания или восстановления своих импортозамещающих производств. Производство пищевых порошков – одна из таких тем. Наша компания кроме разработки и производства оборудования для помола растительного сырья, также имеет собственное производство пищевых порошков. На основании уже имеющегося у нас опыта мы предостерегаем желающих создать такое производство от утрированного представления о том, что главное в нем – найти эффективное оборудование для измельчения. Это хоть и необходимое условие, но оно и по стоимости и по сложности занимает не более 20% затрат. Содержание: 1.Разгрузка исходного сырья 2.Предварительное измельчение 3.Силоса хранения исходного сырья 4.Усреднение жирности 5.Введение в сырье специальных добавок 6.Обеззараживание исходного сырья 7.Окончательное измельчение -износ -тонина помола -конкурентные преимущества мельниц компании НТ-инжиниринг 8.Выделение готового продукта после мельницы 9.Фасовка. 10.Складирование готовой продукции 11.Инфраструктура цеха -охлаждение оборудования -пылеочистка -поддержание санитарного состояния пищевого производства 12.Приложение: Принципиальная блок-схема технологической линии по помолу растительного сырья (минимальная комплектация) 13.Цена создания производства по переработке экспеллерного шрота в какаопорошок промышленного применения 1.Разгрузка исходного сырья Как театр начинается с вешалки, так и любое производство начинается со склада исходного сырья. К сожалению, предыдущие технологические переделы Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru (в основном, хранение и транспортировка) сказываются на качестве сырья не лучшим образом. Оно, как правило, приходит микробиологически зараженное, с высоким содержанием песка. Попадаются даже камни, грызуны, личинки бабочек и пр. Поэтому первой задачей является задача локализации заражения именно складом, без переноса его в чистое пищевое производство. В связи с этим, лучшим решением было бы сделать склад, изолированный от производства. Второй задачей склада является обеспечение скорости разгрузки транспорта, которая сильно зависит от автоматизации процесса. В первую очередь, это – автопогрузчики (штабелеры), растариватели мешков (в том числе БИГ-БЭГов), конвейера, транспортеры и т.п. Значительная по капитализации автоматизация существенно сокращает последующие операционные издержки: на оплату рабочей силы (операторов и грузчиков). Третьей задачей является предварительная очистка сырья от привнесенного мусора (в мешках может оказаться все что угодно: мертвые (и живые!) мыши, палки, камни, веревки от мешков, куски металла. Если это экспеллерный шрот в блоках, то мусор отсортировывается визуально на транспортере подачи от растаривателя мешков к дробилке предварительного помола. Если шрот уже предварительно раздроблен, то применяется специальное устройство, называемое «камнеотделителем» или «мусороотделителем». Оно представляет собой специально сконструированное вибросито площадью 1-2м2 с сеткой с ячейками размером не более 5-10мм (в зависимости от крупности частиц). Можно использовать самое дешевое (строительное для просеивания песка), но таким ситом невозможно отелить камни и песок. Лучше использовать камнеотделители, которым посвящена отдельная статья на нашем сайте. Чем больше площадь вибросита, тем больше производительность и дешевле эта операция в линии. Перед подачей на вибросито мешки расшиваются (или разрубаются в растаривателе). Образуется большое количество ниток (операторы не всегда аккуратно расшивают, чтобы нитки не попали в продукт). Поэтому сито также необходимо для их удаления из исходного сырья. Для эффективной работы сита требуется его равномерная загрузка, что невозможно без соответствующего питателя (шнекового, вибрационного), который загружается, как правило, элеватором (наклонным транспортером). Установка элеватора и питателя также окупается снижением затрат на оплату операторов данной стадии. 2.Предварительное измельчение. Большая часть экспеллерного шрота приходит в помолотом виде (для уменьшения объема перевозки и удобства взвешивания и перевалки), но часть в исходном состоянии (в блоках), получающемся после выхода из экструдера (экспеллера) после отжима масла из сырых бобов на косметической фабрике. В последнем случае блоки шрота после растаривателя загружаются в бункер элеватора и подаются этим устройством в молотковую мельницу, которая снижает крупность шрота до 0,5 – 1,0 мм. Для более тонкого помола в молотковой мельнице надо было бы увеличивать скорость ротора (что конструктивно невозможно) и ставить на разгрузку сито с более мелкими ячейками (но на жирном шроте сито очень быстро зарастает). Поэтому предварительный грубый помол обычно проводится на низкоскоростной молотковой мельнице и до крупности не менее 0,5-1мм. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru В результате помола происходит не только усреднение жирности и снижение крупности шрота перед окончательным помолом. Также происходит предварительное разрушение мусора, который пропустила предварительная сортировка на входном конвейере и который может привести к усиленному износу высокоскоростной роторно-вихревой мельницы, обеспечивающей окончательный помол. 3.Силоса хранения исходного сырья. После мусороотделителя (на основе камнеотделителя или разборки на конвейере) и первичного дробления сырье подается в силоса хранения, которые для обеспечения безопасности и сохранности сырья оборудуются системами пожарной безопасности (диагностики и подавления пожара) и поддержания требуемых параметров хранения (обеспечение и поддержание низкой влажности, предотвращение слеживаемости, возможность автоматической разгрузки и т.п.). Отсутствие автоматики диагностики и безопасности может привести к нагреву сырья при хранении в больших накопительных емкостях вплоть до загорания и даже взрыва. 4.Усреднение жирности Продукция с разных фабрик приходит с разными параметрами влажности и жирности. Разброс по жирности вызван, как технологией переработки, так и разным качеством используемых в производстве экспеллерного шрота какаобобов. Усреднению жирности с целью производства какао-порошка определенного стандарта жирности ( в нашем случае это 12%) служит определенный набор устройств, каждое из которых вносит свой вклад в усреднение: -дробилка предварительного помола -вибросито отделения камней, песка и другого мусора -вибрационная или шнековая (элеваторная) транспортировка сырья между указанными единицами оборудования -засыпка предварительно молотого сырья в силоса хранения -последующие переделы (смешивание и обеззараживание сырья, помол и фасовка) также способствуют усреднению жирности Таким образом, чем больше перевалок-пересыпок-стадий переработки шрота, тем более усредненная жирность получается. Надо отметить, что на этапах предварительного помола, смешивания и обеззараживания жирность только грубо усредняется. Более качественно и окончательно это происходит в роторно-вихревой мельнице при окончательном помоле. 5.Введение в сырье специальных добавок Смешивание необходимо не столько для усреднения жирности, сколько для равномерного внесения в исходное сырье тех добавок, которые требуются для получения в последующем какао-порошков с определенными свойствами. На стадии смешивания в исходный экспеллерный шрот, прошедший предварительное измельчение до крупности 0,5-1мм, вносятся следующие добавки: Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru 1).поташ (1-5%) - для последующего проведения процесса алкализации (потемнения цвета какао-порошка, снижения кислого вкуса, получаемого в процессе ферментизации какао-бобов в местах произрастания, частичного разупрочнения клеток и частичного обеззараживания) 2).лецитин (до 1%) – для лучшей смачиваемости частиц порошка в растворе какао-напитка, что сказывается на таком показателе напитка, как «растворимость» 3).Мальтодекстрин, сахар, ванилин и другие добавки (по рецептуре) – в случае, если конечным продуктом линии является не какао-порошок промышленного применения, а какао-напиток определенной рецептуры. 4).Какао-масло и жиры-заменители. Введение дополнительных жиров имеет свои особенности и существует множество технологий и оборудования для этого на различных стадиях процесса. От капельного введения до форсуночного орошения. Единственное, от чего требуется предупредить, это от введения жира в уже готовый какао-порошок, так как при любом способе ввода в этом случае жир не скрепляется с частицами порошка и всплывает при заварке напитка (верно только для использование какао-порошка в напитках). Очевидно, что в связи с высокой температурой плавления этих жиров (34-35 градусов, в том числе какао-масла) требуется их предварительный нагрев (обычно до 50-60 градусов), который обеспечивает их необходимую текучесть. Мы заменители используем крайне редко, так как исходной жирности экспеллерного шрота (в среднем 10-12%) нам полностью хватает для подержания жирности основного нашего продукта – какао-порошка промышленного применения - на уровне требуемых 12%. Однако в случае необходимости производства какао-порошка для приготовления жидкого шоколада или при поступлении шрота с низкой жирностью мы добавляем жиры. Лауриновые – для покупателей, использующих наши порошки для приготовления глазурей на лауриновых жирах. Нелауриновые жиры – для приготовления напитков типа «жидкого шоколада». В связи с тем, что мы специализируемся на выпуске дешевых порошков (в 3-4 раза дешевле порошков, из шрота, получаемого с отдувкой веллы), то дорогое какао-масло для повышения жирности мы практически не используем. В качестве смесителей можно использовать любой (бочки с горизонтальным валом, пьяные бочки, миксеры, вертикальные смесители непрерывного действия, даже шнековые транспортеры при их достаточной длине и т.п.). Оптимальное смешивание впрочем, дает только горизонтальный смеситель достаточно большого (от 1м3) объема, который в нержавеющем исполнении стоит не менее 500 000 рублей. 6.Обеззараживание исходного сырья Требуется отметить, что и какао-велла и экспеллерный какао-шрот на фабрикахпроизводителях имеют имидж отходов и отношение к ним соответствующее ( и фасовка, и хранение и транспортировка). Поэтому к производителям какаопорошка промышленного применения это сырье поступает с плохой микробиологией, которую требуется в процессе переработки не только привести в норму, но и не ухудшить в процессе такой переработки. Этому вопросу у нас на сайте посвящены несколько статей, но кратко здесь отметим следующее. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru Существуют различные системы обеззараживания: радиационное (микроволновое, инфракрасное, ультрафиолетовое, жесткое излучение и т.п.), тепловое и т.п. Все они имеют свои плюсы и минусы. По нашему опыту, экономически и микробиологически эффективны только тепловые методы, совмещенные с паровой обработкой (вода обеспечивает важную роль передачи энергии в клетки микроорганизмов для их уничтожения). Очевидно, что добавление воды в процесс потребует в дальнейшем соответствующей сушки обеззараженного продукта, что также потребует энергии и кап.вложений. Вопрос только в одном: создать систему, обеспечивающую такие затраты, которые приняли бы потребители через рост цен на обеззараженную продукцию. Все-таки, как тонко ни молоть и ни обеззараживать исходное сырье (экспеллерный какао-шрот), какао-порошок из него потребитель захочет покупать все-равно только по ценам, более низким, чем порошок, получаемый из какаотертого. Нашей компании удалось разработать технологию и создать технику, которая позволяет не только обеззараживать, но и алкализировать экспеллерный какао-шрот с приемлемой ценой переработки. 7.Окончательное измельчение На рынке в настоящее время присутствуют предложения многих производителей, которые позиционируют свои мельницы различной конструкции (один ротор, два ротора со встречным вращением, многороторные, истирательные, ударные мельницы и т.п.), как оборудование для переработки растительного сырья, в частности, для переработки какао-веллы. При выборе оборудования стоит обратить внимание на несколько моментов. 1).Износ. Для получения тонкого помола какао-продуктов (шрота) требуется очень высокая энергия воздействия на продукт. В случае ударных (роторно-вихревых) мельниц это скорости выше 150-200 м\сек. На таких скоростях твердые абразивные материалы (коими является велла, входящая в экспеллерный шрот, а также содержащийся в бобах песок) сильно изнашивают рабочие органы мельниц. Как правило, производители пишут, что гарантия на изнашиваемые элементы не распространяется. И это правильно. Но никто не пишет удельный износ при переработке какао-продуктов с присутствием веллы. Обосновывается это производителем тем, что никто из потребителей не владеет определенностью %го содержания песка в исходном продукте. Из нашей практики, наиболее эффективной защитой от износа может служить только твердый сплав ВК-6 ил ВК-8. Другая керамика (карбид кремния, карбид бора и т.п.) - более стойкая к аэроабразивному износу, но и более хрупкая и не столько изнашивается истиранием, сколько выкрашивается ударами частиц песка и себя не оправдывает. Не оправдывают себя и различные износостойкие напыления на сталь, имеющие совершенно недостаточную толщину, не превышающую 100мкм. Твердый сплав выдерживает от 2 до 4 недель, в то время, как лучшие образцы инструментальной стали – не более 1-3 дней. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru Износ также очень сильно зависит от формирования потока пылевоздушной смеси в мельнице. Поток должен быть построен так ( с помощью конструктива мельницы), чтобы убирать крупные частицы на периферию потока, не позволяя им находиться в зоне работы рабочих органов мельницы и сильно их изнашивать. Резюмируя вышесказанное, заменяемые износостойкие элементы мельниц должны иметь следующие характеристики: -быстрозаменяемость (либо ротор быстро целиком меняется на восстановленный, либо элементы ротора должны быть быстросъемными), -наиболее эффективная защита изнашиваемого элемента – твердый сплав, -конструкция камеры и ротора должны отстраивать (разделять) движение крупных частиц пылевоздушного потока от инициирующий этот поток изнашиваемых элементов ротора, -в связи с очень малым сроком службы изнашиваемых элементов, они должны быть простыми, чтобы потребитель мог легко их изготовить на месте, а не заказывать комплект у производителя мельницы. 2).Тонина помола. Любая мельница состоит из собственно измельчающего устройства (разрушающего материал) и устройства, которое выделяет из результата измельчения продукт готовой крупности. Это делается с помощью классификаторов различной конструкции, которые могут двух видов. Первый вариант – встроенный в мельницу классификатор (из мельницы продукт не выводится, пока не достигнет определенной крупности). Этот вариант используется в мельницах, разработанных нашей фирмой. Второй вариант – внешний классификатор, когда продукт выводится из измельчителя и разделяется по крупности на 2 фракции на отдельном устройстве (на готовый продукт и продукт выше требуемой крупности). Крупный продукт возвращается в мельницу, а готовый направляется на фасовку. В качестве классификаторов используются обычно вибросита или воздушные центробежные классификаторы, работающие на протоке воздуха. И тот и другой вид классификатора может работать только на сырье определенной жирности и влажности. Иначе классификатор зарастает нагретым в процессе измельчения какао-маслом и для предотвращения зарастания сетки или воздушного классификатора придется материал сильно охлаждать – ниже температуры плавления какао-масла, то есть значительно ниже 35 градусов, что дорого. Поэтому для получения тонких какао-порошков выносные классификаторы эффективно использовать сложно. Как уже выше говорилось, в наших мельницах нам удалось совместить помол и классификацию в одном устройстве. Это позволяет получать сразу готовый продукт без выведения его из мельницы и разделения по крупности на отдельном устройстве. Так мы получаем кроме какао, также тонкомолотый кофе и цикорий. Совмещение классификатора и измельчителя позволяет также эффективно сохранять относительно низкую температуру измельчаемого порошка с помощью водяного охлаждения поверхностей мельницы (все элементы мельницы, где движется пылевоздушная смесь, имеют рубашки водяного охлаждения). Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru 3).Другие конкурентные преимущества мельниц компании НТ-инжиниринг Новая конструкция, внедренная недавно на нашем предприятии, позволяет не только менять ротор за 15 минут с минимальными трудозатратами (ранее – до 2 часов), но и оперативно за 3 минуты открыть мельницу, посмотреть состояние ротора (оперативно контролировать его износ), провести регламентные обеззараживающие мероприятия. Конструкция мельницы позволяет в процессе ее работы управлять (подстраивать) крупность помола по мере износа ее рабочих органов без остановки помола за счет регулировочного устройства, смонтированного снаружи на корпусе камеры измельчения. Теоретически процесс регулировки крупности в дальнейшем можно тоже автоматизировать до управления с пульта. Внутренняя поверхность камеры измельчения наплавляются сормайтом (электродом с частицами твердого сплава) по мере износа. Лопатки ротора служат до полного износа припаянных к ним твердосплавных пластин и потом заменяются. Лопатки меняются 1-2 раза в месяц, как и камера измельчения (камеру можно снимать, а можно наплавлять на месте). 8.Выделение готового продукта после мельницы Растительное сырье в большинстве случаев имеет остаточную внутриклеточную влагу. Обычно исходная влажность составляет 10%, но влажность экспеллерного какао-шрота обычно не превосходит 8%. При помоле после разрушения стенок клеток эта влага выделяется. Чтобы мельница и материал в процессе помола не слипались, требуется влагу отделять и выводить. Наиболее логично и просто выводить ее с протоком воздуха, так как процесс помола не только вскрывает клетки (помол ниже D98=80мкм), но и нагревает материал, переводя воду в пар, что позволяет ее удалить вместе с протоком воздуха. К этому добавляется тот факт, что особенностью помола экспеллерного какао-шрота также является содержание в нем относительно высокого (10-16%) какао-масла - жира с высокой температурой плавления (34 градуса). Все вышесказанное требует охлаждения материала в процессе помола, что обеспечивается охлаждением камеры измельчения и рабочих органов мельницы. Проток воздуха также частично забирает и выводит тепловую энергию, выделяющуюся в процессе измельчения. Вместе с воздухом из экспеллерного шрота удаляются также легколетучие жирные кислоты (имеющие резкий запах и ухудшающие общее качество какаопорошка), которые в классическом процессе удаляются многочасовым перетиранием с нагревом (темперированием). Как уже говорилось выше, роторно-вихревая мельница (РВМ) работает с протоком воздуха. Проток обеспечивает сначала сама мельница, которая со своим ротором (роторами) является своеобразным вентилятором, но очень слабым, так как вентиляторному эффекту препятствует встроенный классификатор, работающий против него. Поэтому проток воздуха (и снижение влажности за счет вывода пара соответственно) происходит от разряжения линии вытяжным вентилятором, который установлен на фильтре, обеспечивающем выделение готового продукта от пылевоздушной смеси. Вытяжного вентилятора линии обеспыливания помещения (внешней вентиляции), как правило, для прососа линии недостаточно. Поэтому мельница и соединена с фильтром, вентилятор которого обеспечивает разряжение в мельнице и транспортировку смеси готового продукта и воздуха из мельницы в циклон-разгрузитель. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru В последнем продукт отделяется от воздуха и разгружается вниз через фасовочное устройство с тензометрическими датчиками непосредственно в упаковочный мешок. Из циклона предварительно очищенный воздух отсасывается в автоматически очищающийся сжатым воздухом фильтр, расположенный над циклоном так, что остатки порошка сбрасываются вниз опять в циклонразгрузитель. Необходимо отметить, что в мельницах конструкции нашего предприятия проток воздуха не имеет существенного значения для охлаждения. Во-первых, потому, что эту роль, в основном, берет на себя водяное охлаждение рубашек мельницы. Во-вторых, измельчительная линия не предусматривает внешнего воздушного классификатора, требующего большого протока воздуха. Поэтому линии оборудуются относительно небольшими воздушными фильтрами, которые у других производителей измельчительных линий для растительного сырья имеют значительные размеры и соответствующую стоимость. Фильтр автоматический. На корпусе установлен вибратор (очищает стенки бункера фильтра). А сама ткань фильтр-рукавов отряхивается обратным протоком воздуха от работающего компрессора. В качестве фильтров для рукавов мы используем полиэстеровые, тканные фильтры с крупной ниткой. Это увеличивает их долговечность при регулярных стирках и обеззараживании. Достаточно больших отверстий бояться не приходится, так как на жирном шроте эти отверстия в первые же минуты помола зарастают и пропускают только пар, воздух и субмикронные частицы, которых в готовом продукте будет не много, так как тонкие частицы после помола активно агломерируются. По крайней мере у нас потери материала на жаренном кофе и какао-шроте не превышают 1-1.5%, что мы относим больше не к потере материала, а к его усушке (в процессе помола влажность продукта обычно снижается на 1-3,5% в зависимости от исходной влажности). Надо заметить, что проток воздуха увеличивает шансы частицы покинуть мельницу недомолотой, так как прилагает к ней силу, направленную к выходу и противоположную силе встроенного классификатора, направленной на возврат частицы обратно в мельницу. Регулирование протока воздуха осуществляется частотным регулятором оборотов вытяжного вентилятора фильтра и встроенного классификатора мельницы. 9.Фасовка Как уже указывалось выше, материал, оседающий в циклоне-разгрузителе, выводится из линии через роторный разгрузитель, установленный под циклоном. Из роторного разгрузителя готовый продукт падает вниз в бак фасовочного устройства для фасовки в полипропиленовые или крафт-бумажные мешки. Отказ от автоматического фасовочного устройства и переход к ручной фасовке (совком, как в большинстве предприятий – переработчиков какао-веллы) существенно ухудшает микробиологию готового продукта и увеличивает трудозатраты (и оплату их). Чем меньше продукт контактирует с операторами и зараженным воздухом цеха, тем он чище. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru 10.Складирование готовой продукции Мешки после фасовки зашиваются автоматическими переносными ручными швейными машинками, складируются на паллеты и транспортируются на склад готовой продукции. Он может быть совмещен со складом исходной продукции, так как мешки уже находятся в герметичной упаковке и продукт в них не может быть заражен. 11.Инфраструктура цеха Охлаждение оборудования Как говорилось выше, мельница для измельчения жирного растительного сырья требует охлаждения воды, циркулирующей в водяных рубашках. От охлаждения зависит производительность мельницы, тонина помола и вероятность загорания экспеллерного шрота в процессе помола. Охлаждение обеспечивается типовым охладителем. Бытует мнение, что охлаждение материала наиболее эффективно идет за счет сильного протока воздуха. Это действительно может иметь место в линиях с выносными классификаторами с большими объемами протока воздуха. Однако в нашей мельнице это соотношение меняется в пользу охлаждения поверхностей мельницы. И именно это качество позволяет нам молоть очень жирные шроты (ореховые, какао, кофе и др.). Кроме охлаждения собственно мельницы также охлаждаются продуктопроводы и циклоны-осадители. Кроме всего-прочего, быстрое охлаждение какао-порошка на поверхности циклона после выхода из мельницы способствует быстрой кристаллизации какао-масла, что позволяет получать более насыщенный цвет. В противном случае при медленном охлаждении порошок приобретает серый (блеклый) оттенок. Пылеочистка Для того, чтобы возвращать воздух в цех после фильтра, требуется очень дорогая вторая ступень. Тем более, что с воздухом выбрасывается и избыточной тепло, образующееся при помоле. Поэтому цех однозначно требует общецеховой вытяжной вентиляции, к которой будет подключаться фильтр и которая будет обеспыливать все зоны пересыпки и вообще снижать микробиологическую зараженность в цеху. Поддержание санитарного состояния пищевого производства Есть регламенты, есть практика, есть рекомендации по созданию и поддержанию чистоты в помещениях пищевых производств. Вся эта информация в виде статей ранее выкладывалась в соответствующие разделы нашего сайта. В ней есть дорогие и сложные составляющие, а есть дешевые и простые. При отсутствие значительных инвестиций любое прямое и исключительное следование таким рекомендациям, как правило, неподъемно для небольшого производства. Оставим в стороне достаточно сложный, капиталоемкий и энергоемкий процесс предварительного (перед помолом) обеззараживании исходного сырья. Но если это сделать удалось, то соблюсти требуемые ГОСТом параметры микробиологии готового продукта можно выполнением уже более дешевых и простых рекомендаций. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru Серьезно чистить и обеззараживать воздух, засасываемый в мельницу, можно, но это делается не быстро и не дешево. Но реальное улучшение экологии может дать простая очистка его от основного % пыли (снижение концентрации пыли в воздухе). Поэтому первая задача – борьба с пылью в цеху помола. Вторая задача – использовать для протока через линию измельчения не воздуха цеха, а очищенного воздуха с улицы. Третья задача – минимизация подсоса воздуха цеха в линию при перевалке (транспортировке) продукта между отдельными единицами оборудования линии. Четвертая задача – обеспечение внутренней санитарии в цеху помола (уборка, борьба с просыпями и т.п.) Необходимо проводить комплекс мероприятий по снижению содержания пыли в воздухе. Есть путь организационный (операторы) и технологический (оборудование). Во-первых, надо локализовать места просыпки и образования пыли. Их всего четыре: зона хранения и транспортировки мешков, смешивания, засыпка в мельницу и фасовка. Это можно сделать локализацией, то есть выделением зон и мест пыления. Например, зоны засыпки предварительно молотого шрота в загрузочное отверстие мельницы. Второе место ухудшения микробиологии - место фасовки мешков. Личная гигиена работников очень важна. Требовать нужно, но и работники должны чувствовать, что в предприятии проводятся мероприятия по улучшению гигиены труда. То есть внедрять санитарные методы на предприятии надо начинать с личной гигиены, с ежедневной стирки одежды, с приведения в порядок санузлов и душевых, с наличия и стирки полотенец. Тогда к соблюдению экологических требований операторы будут относиться соответствующе. Второй путь - очистка воздуха цеха от пыли, которая в него уже попала. Ничего лучшего, чем пылесос пока не придумано. Но пылесос в виде фильтрошкафа нужно делать слаботочный с медленным протоком воздуха, большой поверхностью фильтроткании и периодической чисткой. Поставить его целесообразно в середине производственной зоны и пусть медленно и печально снижает запыленность. Если использовать достаточно хорошую фильтроткань (для тонкой очистки), то эффективной мерой для обеззараживания воздуха была бы установка в шкаф на протекающий через него воздух ультрафиолетовых ламп. Без тонкой очистки при частицах в десятки микрон ультрафиолет бесполезен (большеразмерные частиц экранируют споры плесени от излучения). Даже экономичный (самодельный) вариант такого фильтра со временем выйдет на режим очистки цеха от 95% имеющейся в нем пыли. Обеззараживание линии помола. В начале своей деятельности по производству пищевых порошков, мы столкнулись с проблемой, что внутри линии, измельчающей растительное (пищевое) сырье, со временем развивается плесень до уровня заражения готового продукта. Если сырье чистое, то в самой мельнице материал заразиться не может по причине высокой температуры помола, больших скоростей ударов и трения. На скорости выше 15 м\сек ударом разрушаются клетки спор плесени и микробов. Однако ни исходное сырье не бывает идеально чистым, ни ударные нагрузки не являются 100% стерилизацией. Поэтому в воздуховодах, бункерах и фильтрах мельницы нарастает слой материала, который содержит небольшое количество спор плесени. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru Охлаждаемые поверхности оборудования снижают температуру воздуха в линии до 40-60 градусов. При этом внутри линии содержится определенное количество пара (испаренной из материала воды). К тому же ударом разрушается большинство врагов плесени (микробов и т.п.), которые своей конкурентной средой сдерживают бурный рост плесени. В результате получаются идеальные условия для развития плесени. Особенно если мельница периодически останавливается (работа не проводится круглосуточно). Так происходит, когда мы покупаем хлеб, стерилизованный на хлебозаводе и упакованный в стерилизованную пленку и оставляем его в п\э мешке. Но кладем не в холодильник, а в шкаф. Через неделю плесень однозначно размножится до видимых размеров и превышений ПДК. Борьба с таким явлением ведется периодическим мытьем оборудования. Это в свою очередь требует специальных отверстий для легкого и удобного доступа во всех места оборудования. Второе – специальный конструктив продуктопроводов с минимизацией застойных зон (круглые, а не квадратные) и минимизация их длины между единицами оборудования. Третье – специальное оборудование для обеззараживания (подача горячей воды, пара, углекислого газа и т.п.) Мы считаем оптимальным и используем для обеззараживания парогенераторы. Максимальная изоляция от внешней атмосферы цеха и от обслуживающего персонала продуктовых потоков измельчающей линии является существенным дополнением не только к снижению операционных затрат на помол, но и способствует сохранению низкого уровня микробиологии готового продукта, получаемого после обеззараживания исходного сырья. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51 Редактор сайта - Игнатов Владимир Иванович Тел.: +7(921)882-39-51 E-mail: ignatov@ntds.ru 12.Принципиальная блок-схема технологической линии по помолу растительного сырья (минимальная комплектация) Шнековый транспортер Обеззараживатель + алкализатор + сушилка От 3 млн. руб 10м2 90 квт Шнековый тренспортер Перегородчатый конвейер или шнековый траспортер Молотковая мельница. 300 000 руб. 2м2, 5,5квт. Смеситель 500 000 руб. 4м2, 4квт Шнековый транспортер 100 000 руб. 1м2 1.5квт Добавление поташа для алкализации и других добавок Рокла + 2 паллеты + грузчик + конвейер Растариватель+ камнеотделитель . 2м2, 600 000 руб. 5квт Фильтр 500 000 руб. 5м2 1,5квт Циклоносадитель 50 000руб. 1м2 0квт Фильт + циклон + разгрузитель + фасовочная машина = одно целое, смонтированы вертикально, материал проходит сверху вниз в фасовочную машину Материал из роторного разгрузителя сыпется вниз бункер фасовочной машины Роторный разгрузитель 65 000 руб. 0м2 0.5квт автопогрузч ик + роклы + грузчики Автомашина с какао-шротом мельница от 2 млн. руб. 10м2 90квт самотеком Склад исходной продукции, складирование навалом на полу. 810 рядов. 200м2. Фасовочное устройство в п\п или крафт-мешки 5м2 0квт Автомашина с готовой продукцией (в мешках навалом или на паллетах) автопогруз чик + роклы + грузчики Склад готовой продукции, 40 паллет, выкладывания в 8-10 рядов (25-30 мешков) 200м2 0квт Альтернатива – Готовый продукт сыпется вниз непосредственно в навешенный на разгрузитель мешок с остановкой по команде датчика весоизмерителя 13.Цена создания производства по переработке экспеллерного шрота в какао-порошок промышленного применения Наш опыт показывает, что создание окупаемого производства по переработке экспеллерного какао-шрота требует минимальных первоначальных инвестиций только в оборудование (без аренды и закупки исходного сырья и первичной зарплаты персонала) на уровне 7-8 млн.рублей (в зависимости от производителей оборудования). Оптимальная цена вхождения на рынок – 10-12 млн.рублей (в основном цена повышается за счет автоматизации процессов). Окупаемость – 3 года. Комментарии и вопросы редактору сайта и директору по развитию Игнатову Владимиру Ивановичу присылать по эл.почте Ignatov@ntds.ru или звонить по моб.тел. (921) 882-39-51