1 На правах рукописи Швидкый Сергей Павлович повышение

advertisement

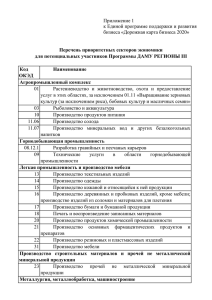

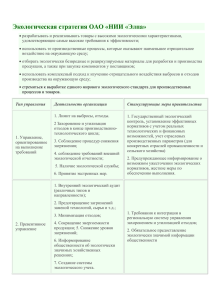

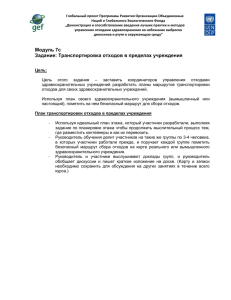

На правах рукописи Швидкый Сергей Павлович ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИИ РЕГЕНЕРАЦИИ ШЕРСТЯНЫХ ОТХОДОВ ПУТЕМ ПРИМЕНЕНИЯ ВЛАЖНОТЕПЛОВОЙ ОБРАБОТКИ 05.19.02 – Технология и первичная обработка текстильных материалов и сырья Автореферат диссертации на соискание ученой степени кандидата технических наук Кострома 2013 2 Работа выполнена в текстильном институте федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Ивановский государственный политехнический университет» (Текстильный институт ИВГПУ) Научный руководитель: доктор технических наук, профессор Фролов Вениамин Дмитриевич Официальные оппоненты: Хосровян Гайк Амаякович, доктор технических наук, профессор кафедры технологии машиностроительного производства текстильного института ФГБОУ ВПО «Ивановский государственный политехнический университет» (Текстильный институт ИВГПУ); Титова Ульяна Юрьевна, кандидат технических наук, доцент кафедры прядения ФГБОУ ВПО «Костромской государственный технологический университет». Ведущая организация: ОАО НПК «ЦНИИШерсть». Защита состоится «28» июня 2013 года в 10.00 часов на заседании диссертационного совета Д 212.093.01 при ФГБОУ ВПО «Костромской государственный технологический университет» (КГТУ) по адресу: 156005, г. Кострома, ул. Дзержинского, 17, ауд. 214, e-mail: dissovet@kstu.edu.ru, факс: (4942) 31-48-14. С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Костромской государственный технологический университет». Текст автореферата размещен на сайте ВАК РФ: http://vak2.ed.gov.ru Автореферат разослан «___» ________ 2013 года. Ученый секретарь диссертационного совета Д 212.093.01 доктор технических наук, профессор Г.К. Букалов 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность проблемы. Диссертационная работа направлена на решение проблемы совершенствования технологии регенерации текстильных отходов, с целью повышения качества регенерированного волокна. Текстильные предприятия сталкиваются с проблемой переработки отходов, образующихся при производстве трикотажных и швейных изделий, которые в полной мере не используются при выработке пряжи. Возможность и целесообразность использования отходов текстильной промышленности определяется наличием значительного объема волокнистых отходов содержащих порядка 50 % прядомого волокна, которое можно направить на выработку нетканых материалов и пряжи различной линейной плотности. Отходы лоскута, некондиционной пряжи и отходы шерстопрядильного производства, составляющие 40% от общего объема отходов, являются значительным резервом для получения регенерированного волокна. Применяемое в настоящее время оборудование осуществляет переработку отходов шерсти жестким механическим воздействием на волокнистый материал, приводящим к его многочисленным разрывам, что нарушает структуру и ухудшает ценные технологические свойства и характеристики волокнистого материала. Получение качественного регенерированного шерстяного волокна может быть достигнуто только применением таких технологических решений, при которых осуществляется щадящий режим регенерации отходов. При этом режиме работы оборудования волокна сохраняют свои первоначальные свойства и характеристики, что переводит полученные из таких волокон изделия на более высокий потребительский уровень и расширяет ассортимент выпускаемой продукции. При использовании щадящего режима переработки отходов расширяется диапазон применения полученных регенерированных волокон, повышается качество вырабатываемых из них изделий, обеспечивается повышение конкурентоспособности продукции и улучшение технико-экономических показателей, что является целью любого предприятия. Таким образом, совершенствование технологии регенерации шерстяных отходов является актуальной задачей. Цель работы. Целью диссертационной работы является повышение выхода прядомого волокна, за счет применения влажнотепловой обработки на подготовительном этапе регенерации текстильных отходов. Задачи исследования. Для достижения намеченной цели в работе решены следующие задачи: 1. Изучены существующие технологии и оборудование для переработки отходов шерстяного производства, а также направления их использования. 2. Показано, что увлажнение перерабатываемых отходов паром приводит к снижению сил взаимного сцепления между волокнами в материале. 3. Изучена механика силового воздействия лопастей рабочего вала на отрезки лоскута, выведены математические модели, описывающие процесс ударного воздействия лопастей на волокнистый материал. 4 4. Разработано устройство для регенерации текстильных отходов осуществляющее разрыхление и увлажнение перерабатываемого материала паром. 5. Изучена механика процесса разъединения волокнистых фрагментов лоскута зубьями гарнитур пильчатых барабанов. 6. Предложена новая технология подготовки шерстяных отходов к процессу регенерации с сохранением исходных свойств волокна. 7. Предложена усовершенствованная конструкция поточной линии по регенерации отходов текстильного производства. Методы исследования. При выполнении работы применялись теоретические и экспериментальные методы исследований. В работе использованы методы математического и компьютерного моделирования, методы математической статистики и обработки экспериментальных данных. Обработка результатов исследований, а также разработка модели производилась с помощью персонального компьютера. Полученные данные подвергались обработке на ЭВМ с помощью известных методов и программ, предназначенных для обработки статистических данных. Исследования проводились на действующем оборудовании в лабораторных и производственных условиях. При разработке конструкции устройства для регенерации текстильных отходов учитывались существующие принципы построения конструктивных схем и особенности технологического процесса регенерации текстильных материалов. Научная новизна заключается в развитии теории регенерации отходов шерстяной промышленности на основе комплексного подхода к сохранению их природных свойств, а также в создании модели взаимодействия перерабатываемого материала с лопастями рабочего вала устройства для регенерации текстильных отходов, обеспечивающего повышение эффективности процесса регенерации. Впервые получены следующие основные результаты: 1. Изучено современное состояние проблемы повышения эффективности регенерации отходов текстильного производства. 2. Разработана математическая модель позволяющая определить частоту вращения пильчатых барабанов зоны предварительного разволокнения требуемую для наиболее эффективного разъединения фрагментов перерабатываемых материалов в зависимости от поверхностной плотности. 3. Представлены методы расчета наиболее эффективных режимов обработки текстильных отходов, обеспечивающих максимальное разрыхление материала. 4. Определено время увлажнения и температура пара, обеспечивающие максимальную эффективность этапа предварительного разволокнения отходов пряжи. 5. Экспериментально доказана эффективность применения вытяжного прибора на подготовительном этапе регенерации для ослабления сил сцепления волокон в материале. 5 Практическая значимость и реализация результатов работы. Усовершенствована технология, разработаны технические средства переработки отходов, а также способы их использования при регенерации отходов текстильного производства, позволяющие эффективно решать задачу переработки текстильных отходов. Разработано устройство для регенерации текстильных отходов, обеспечивающее заданные режимы обработки (патент РФ №2313626), предложены рекомендации по выбору скоростного режима обработки перерабатываемых отходов. Практическая реализация полученных результатов осуществлялась на предприятиях ООО «ВАТ – ТЕКС» (г. Родники, Ивановская обл.) и ООО «Фурмановская прядильно – ткацкая фабрика №1» (г. Фурманов, Ивановская обл.). Определен ожидаемый экономический эффект от увеличения доли вложения в дорогостоящее сырье регенерированных волокон, полученных по предложенной технологии. Результаты работы внедрены в учебный процесс кафедры механической технологии текстильных материалов ФГБОУ ВПО «Ивановская государственная текстильная академия» в виде методических указаний для студентов 3, 4, 5 курсов по специальности 280300. Апробация работы. Результаты диссертационной работы доложены и получили положительную оценку на следующих конференциях: - всероссийской научно-технической конференции «Актуальные проблемы проектирования и технологии изготовления текстильных материалов специального назначения (ТЕХТЕКСТИЛЬ - 2007)», Димитровград (ДИТУД – филиал УГТУ); - межвузовской научно-технической конференции аспирантов и студентов «Молодые ученые – развитию текстильной и легкой промышленности (ПОИСК - 2008)», Иваново (ИГТА); - 60-й юбилейной межвузовской научно-технической конференции молодых ученых и студентов «Студенты и молодые ученые КГТУ производству», Кострома (КГТУ), 2008г; - научно – техническом семинаре в Костромском государственном технологическом университете (КГТУ), 2013г. Публикации. Основные результаты исследований, выполненных в рамках настоящей диссертации, представлены автором в 3 статьях в журналах, рекомендованных ВАК для опубликования основных научных результатов диссертаций, 5 тезисах докладов всероссийских научно – технических конференций, одном патенте на изобретение, 3 депонированных статьях во Всероссийском институте научной и технической информации (ВИНИТИ) и методических указаниях. Личный вклад автора в получение результатов, изложенных в диссертации. Вклад автора состоит в участии во всех этапах планирования эксперимента, постановки эксперимента и получении экспериментальных данных, обобщении результатов и формулировке выводов, подготовке 6 основных публикаций по выполненной работе, разработке устройства для регенерации текстильных отходов. Структура и объем работы Диссертационная работа состоит из введения и пяти глав. Материал представлен на 168 страницах машинописного текста, содержит 72 рисунка, 17 таблиц, список литературы из 124 наименований и включает 2 приложения. СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность выбранной темы и определена цель исследования. Общее состояние проблемы переработки текстильных отходов отражает научную и практическую значимость работы. В первой главе приведена классификация текстильных отходов, представлен анализ состояния мирового рынка шерсти, дан обзор отечественного и зарубежного оборудования и технологии регенерации текстильных отходов. Проблемами регенерации текстильных отходов занимались такие ученые, как Гусев В.Я., Калашник В.Я., Лебедев Н.А., Сапрыкин Д.Н., Фролов В.Д. и др. Установлены основные факторы, влияющие на качество регенерированного волокна. Показано, что применяемые в настоящее время технологии регенерации, основанные на жестком воздействии на волокнистый материал со стороны рабочих поверхностей, не способны обеспечить получение регенерированного волокна высокого качества. Жесткое воздействие недопустимо для волокон шерсти, имеющих большую длину и извитость. Такое силовое воздействие на волокнистые структуры, в которых волокна зафиксированы друг с другом за счет многочисленных связей, приводит к массовым разрывам и повреждениям дорогостоящего волокнистого материала. Поэтому, выработанный продукт представляет собой сырье низкого качества, что ограничивает спектр применения полученного регенерированного волокна. Во второй главе определено влияние времени увлажнения на разрывную нагрузку и удлинение пряжи при разрыве (табл.1). Определено оптимальное время увлажнения, с целью недопущения образования капель конденсата на поверхности пряжи. Оптимальное время обработки составило 5 минут, т.к. после пятой минуты обработки на поверхности пряжи начинают образовываться капли конденсированной воды, увеличивающие силу сцепления волокон в пряже, что затрудняет процесс регенерации. Произведено сравнение разрывной нагрузки «сухого» образца и образца, прошедшего увлажнение. Показано, что при этом происходит уменьшение показателей разрывной нагрузки и удлинения пряжи при разрыве за счет снижения силы сцепления волокон в пряже. Это позволяет применять более щадящие режимы переработки и, следовательно, увеличить выход длинного волокна. Исследована эффективность применения вытяжного прибора на подготовительном этапе разволокнения для ослабления сил сцепления волокон 7 в пряже. Показано, что установка вытяжного прибора перед концервальной машиной приводит к увеличению доли длинных волокон. Таблица 1 Зависимость разрывной нагрузки и удлинения пряжи от времени увлажнения Показатели Линейная плотность, текс Крутка, кр/м Разрывная нагрузка, сН/текс Удлинение, % Без увлажнения 1500 96 250 360 317 215 18,0 9,2 С увлажнением (5мин) 1500 96 250 360 288 192 16,4 7,3 С увлажнением (10мин) 1500 96 250 360 302 204 17,5 8,6 Экспериментально подтверждено, что на эффективность разволокнения влияет направление гарнитуры валиков вытяжного прибора (ВП) установленного в секции питания концервальной машины К-11-Ш. Максимальная эффективность достигается при обратном направлении гарнитуры, что позволяет повысить долю длинных волокон на 15 %, а с одновременным увлажнением доля длинных волокон увеличивается на 26 % (табл.2). Таблица 2 Влияние вытяжного прибора на эффективность регенерации волокон из отходов пряжи Тип образца Средняя Модальная Штапельная Коэф. Доля длина, длина, длина, вариации, коротких мм мм мм % волокон, < 11 мм, % Первоначальный 67,3 69,0 58,6 16,16 3 Контрольный 1 (без ВП) 27,1 30,3 31,2 44,7 25,8 Контрольный 2 (с ВП прямое направление 29,4 33,4 33,9 43,5 19 гарнитуры) Контрольный 3 (с ВП обратное направление 32,3 37,0 37,8 41,0 13 гарнитуры) Опытный (с ВП обратное направление гарнитуры + 37,8 41,0 42,6 30,4 7 с увлажнением) Доля длинных волокон, > 20 мм, % 84 53 61 68 79 В третьей главе представлено описание предлагаемой усовершенствованной поточной линии для регенерации текстильных отходов. На поточной линии осуществляется поэтапная деформация отходов лоскута и пряжи за счет дополнительного воздействия на волокнистый материал в узле питания зубчатых валиков вытяжных пар с постепенно увеличивающейся интенсивностью разволокнения со стороны рабочих органов машин, входящих 8 в состав поточной линии. Поточная линия состоит из резальной машины, устройства для регенерации текстильных отходов, зоны предварительного разволокнения и усовершенствованной щипально-замасливающей машины. Введение в состав поточной линии устройства для регенерации текстильных отходов позволяет осуществить разрыхление отходов в щадящих условиях, за счет чего происходит увеличение доли выхода длинного волокна. Щадящие условия достигаются за счет ряда факторов: 1. Увлажнение паром в секции разрыхления увеличивает эффективность деформации текстильных структур, снижая силы трения между волокнами, тем самым увеличивая эффективность процесса регенерации. 2. Взаимодействие лопастей рабочего вала устройства для регенерации с перерабатываемым материалом носит ударный характер и исключает жесткое воздействие на материал со стороны лопасти. Вследствие удара лопасти по регенерируемому материалу происходит смещение наружного слоя волокон, обусловленное деформацией материала, что обеспечивает подготовительный этап регенерации. На рис. 1 представлена схема конструкции устройства для регенерации текстильных отходов (патент РФ №2313626). Секция питания Секция разрыхления Зона предварительного разволокнения Вода Водяной пар L s Слив конденсата Парогенератор Рис. 1. Схема устройства для регенерации текстильных отходов Устройство состоит из секции питания с вытяжным прибором, секции разрыхления с лопастным валом в рабочей камере и парогенератора. Вытяжной прибор с пильчатыми валиками предварительно ослабляет связи между волокнами в перерабатываемом материале. Лопасти рабочего вала воздействуют на материал с одновременным увлажнением паром, разрыхляют его и перемещают к выходу из камеры. Изучена механика ударного воздействия лопастей рабочего вала на отрезки ткани. Основой для оценки влияния строения ткани на процесс регенерации отходов лоскута послужили научные работы ученых Брут-Бруляко А.Б., Новикова Н.Г., Кутепова О.С., Розанова Ф.М., Степанова Г.В. и др. 9 Показано, что для ослабления связей в структуре материала необходимо, чтобы частота вращения лопастей рабочего вала была не меньше граничной, определяемой по формуле: nГ 10FO , G S 3 10 3 RГ 4 (1) где nГ – граничное значение частоты вращения лопасти, мин-1; R Г – граничный радиус лопасти рабочего вала, м; – коэффициент, учитывающий геометрические размеры отрезка; FO – сила натяжения основной нити, Н; S – площадь отрезка ткани, м2; G – поверхностная плотность материала, г/м2. Из приведенного выражения видно, что граничная частота вращения вала n Г зависит от поверхностной плотности разволокняемого продукта G и радиуса вала R Г . На рис. 2 показаны графики диапазонов варьирования радиусов и частот вращения лопастей, обеспечивающих необходимое разрыхление отрезка ткани. n г, мин-1 600 550 500 450 400 350 300 G=150 г/м 2 250 G=200 г/м 2 G=250 г/м 2 G=300 г/м 2 G=350 г/м 2 200 150 0,1 0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,18 0,19 Rг, м Рис. 2. Зависимость частоты вращения вала от радиуса при различной поверхностной плотности ткани В четвертой главе описана механика процесса разъединения фрагментов отрезков ткани и других волокнистых структур зубьями гарнитур пильчатых барабанов в зоне предварительного разволокнения. Этот процесс аналогичен процессу перехода волокон с одной кардной поверхности на другую. Сходство заключается в том, что в обоих процессах переход волокнистого материала с одной кардной поверхности на другую происходит через некоторую условную линию, называемую дугой съема. Обозначим через RПР и RПЕР радиусы приемного и передающего барабанов (рис. 3). Пусть прямая О1О2 соединяет центры барабанов, а точка О на этой прямой определяет середину 10 минимального расстояния между барабанами. Ось ОZ , перпендикулярная прямой О1О2 , служит для определения разводки между барабанами S ( Z ) . Минимальное значение S (Z ) обозначим через S O , а через расстояние, на которое выступают волокна от вершин зубьев. Граничными точками соприкосновения зубьев передающего барабана с волокном являются точки N1 и N 2 пересечения окружностей радиуса RПР из точки O1 и радиуса RПЕР из точки O2 . Длина зоны взаимодействия ограничена точками N1 и N 2 ,обозначим ее через l П . Проекции точек N1 и N 2 на ось ОZ обозначим через Z Н и Z K , соответственно. Zк Zн Рис. 3. Зона съема разволокняемого материала Из рис. 3 длина дуги взаимодействия определяется следующим соотношением: 2 2 2 RПР SO RПЕР RПР RПЕР 2 l П 2RПР 2 4RПР SO RПЕР 2 0,5 . (2) Отметим, что RПР ; RПР RПЕР S O , (3) поэтому формула для расчета длины дуги взаимодействия примет вид: 2 R ПР R ПР RПЕР R ПР R ПЕР S O 2 l П 2 R ПР 2 R ПР RПР R ПЕР 2 . 2 (4) 11 График зависимости lП от RПЕР при различных ( RПР 0,2 м; S O 0,1мм) представлен на рис. 4. Рассмотрим процесс разрыва отрезка ткани зубьями гарнитуры барабанов, вращающихся на встречу друг другу. На приемном барабане радиусом R1 вращающемся с частотой n1 , располагается отрезок ткани шириной а и длиной b . Этот отрезок захватывается зубом гарнитуры передающего барабана радиуса R2 вращающегося с частотой n 2 . На коротком участке зоны взаимодействия l отрезок ткани приобретает скорость, равную сумме окружных скоростей барабанов. Величина l составляет некоторую часть от l П , v1 и v2 – окружные скорости приемного и передающего барабанов. l n,l Пм,М δ=0,5мм δ=0,75мм δ=1мм Rпер, м Рис. 4. Зависимость длины зоны съема от радиуса передающего барабана при различных значениях величины выступа волокон Отрезок ткани разгоняется от окружной скорости приемного барабана до скорости окружной скорости передающего барабана. Время, за которое отрезок приобретает суммарную скорость v v1 v2 , равно: t l . v1 v 2 Относительно поверхности первого приобретаемый отрезком ткани, составит: (5) барабана импульс силы, I m(v1 v2 ). (6) I Gab(v1 v2 ). (7) Т.к. m Gab, то 12 Сила на разрыв ткани, которую развивает второй барабан, составляет: F I . t (8) Следовательно, с учетом выражения для t имеем: F Gab(v1 v2 ) 2 . l (9) Из этой зависимости следует, что для повышения эффективности разволокнения необходимо стремиться увеличить суммарную скорость барабанов, а также их радиусы. Однако чрезмерное увеличение скорости приводит к повышению вероятности разрыва волокон и снижению выхода длинного волокна. Обозначим через K относительную разрывную нагрузку: K F 100%, P (10) где P - разрывная нагрузка ткани. Величина K показывает отношение силы разрыва к разрывной нагрузке ткани в процентах, подставив выражение (9) в (10): K Gab(v1 v 2 ) 2 100%. Pl (11) Зависимость K от G при различных P1 представлена на рис. 5. К, % Р1 =8000 Н/м 110 100 90 Р1 =10000 Н/м 80 Р1 =12000 Н/м 70 Р1 =14000 Н/м 60 Р1 =16000 Н/м 50 Р1 =18000 Н/м 40 Р1 =20000 Н/м 30 20 10 100 150 200 250 300 G, г/м2 Рис. 5. Зависимость K от G при различных разрывных нагрузках ткани P1 13 При K 100% сила, с которой гарнитура передающего барабана воздействует на перерабатываемый материал, превышает разрывную нагрузку ткани, что приводит к разрыву волокон в материале и снижению выхода длинного волокна. Поэтому необходимо обеспечить такой режим работы оборудования, при котором значение относительной разрывной нагрузки не превышало 100%. В этом случае разрыва волокон не произойдет, а разволокнение будет наиболее эффективным. В пятой главе представлены результаты производственных исследований влияния увлажнения паром текстильных отходов на эффективность регенерации. В табл. 3 приведены результаты исследования влияния увлажнения отходов лоскута на эффективность процесса регенерации. Таблица 3 Влияние увлажнения на эффективность регенерации волокон из отходов лоскута Тип образца Средняя длина, мм Модальная длина, мм Штапельная длина, мм Коэф. вариации, % Контрольный Опытный 19,2 24,2 25,0 34,0 27,7 36,8 27,6 26,6 Доля коротких волокон, < 11 мм, % 29 24 Доля длинных волокон, > 20 мм, % 40 54 Из табл.4 видно, что применение увлажнения позволило повысить долю выхода длинных волокон на 14%. Это позволило увеличить процент вложения в состав рабочей сортировки регенерированных волокон до 25% без ухудшения качества готовой продукции, что подтверждено актом о проведении научноисследовательской работы. С целью определения универсальности предложенной технологии проведено исследование влияния увлажнения на эффективность процесса регенерации отходов хлопка. В табл. 4 приведены результаты исследования влияния увлажнения отходов хлопчатобумажной пряжи и путанки и последующей их регенерации. Таблица 4 Влияние увлажнения на эффективность регенерации волокон из отходов пряжи Тип образца Контрольный Опытный Средняя Модальная Штапельная Коэф. длина, длина, длина, вариации, мм мм мм % 12,2 14,6 11,0 18,0 13,1 19,8 40,1 39,7 Доля коротких волокон, < 11 мм, % 35 28 Доля длинных волокон, > 20 мм, % 34 55 14 Из приведенных данных видно, что введение в поточную линию переработки отходов разработанного устройства увеличило долю длинных волокон на 21%, что позволило повысить процент вложения переработанного волокна в состав рабочей сортировки с 5 до 8% без снижения качества конечного продукта, что подтверждено актом о внедрении результатов научноисследовательской работы. Выводы по работе 1. В результате аналитического обзора существующих технологий по регенерации текстильных отходов установлено, что в настоящее время за основу взято жесткое механическое воздействие на волокнистый материал со стороны рабочих органов, что нарушает структуру волокна, и, следовательно, конечный разволокненный продукт представляет собой сырье низкого качества. 2. Разработана математическая модель для определения силы воздействия гарнитуры барабанов на перерабатываемый материал в зоне предварительного разволокнения, на основе которой предложены методы для достижения наиболее эффективного режима работы зоны предварительного разволокнения. 3. Предложена усовершенствованная конструкция поточной линии по разволокнению текстильных отходов, позволяющая сохранить первоначальные свойства регенерированных волокон за счет применения разработанного устройства для регенерации текстильных отходов на подготовительном этапе регенерации. 4. Подтверждено, что установка вытяжного прибора перед концервальной машиной К-11-Ш повышает долю выхода длинных волокон на 15%. Определено направление зубьев пильчатой гарнитуры валиков вытяжного прибора, обеспечивающее минимальное повреждение волокон. 5. Определены диапазоны варьирования радиусов и частот вращения рабочего вала, при которых работа устройства обеспечивает начальное разряжение структуры отрезков ткани перед процессом регенерации. 6. Результаты производственных испытаний регенерации отходов лоскута показали, что введение в технологическую цепочку разработанного устройства для регенерации текстильных отходов повышает выход длинного волокна на 14%, что подтверждено актами о проведении производственных исследований. 7. Определен ожидаемый экономический эффект от предложенной технологии регенерации текстильных отходов, оставляющий 5,5 млн. руб. в год по предприятию за счет увеличении доли вложения в смесь отходов, прошедших обработку в устройстве для регенерации текстильных отходов. ОСНОВНЫЕ ПУБЛИКАЦИИ АВТОРА ПО ТЕМЕ ДИССЕРТАЦИИ Научные статьи, опубликованные в ведущих рецензируемых научных журналах 1. Фролов, В.Д. Эффективность регенерации текстильных отходов при использовании технологий с дополнительными ограничительными условиями / В.Д. Фролов, И.В. Фролова, С.П. Швидкый, С.Ю. Капустин // Изв. вузов. Технология текстильной промышленности. – 2009. – № 2. – С. 65…67. 15 2. Швидкый, С.П. Исследование динамики процесса разволокнения отрезков ткани между двумя пильчатыми поверхностями / С.П. Швидкый // Изв. вузов. Технология текстильной промышленности. – 2012. – № 4. – С.74…76. 3. Фролов, В.Д. Расчет длины зоны съема волокнистого материала / В.Д. Фролов, С.П. Швидкый // Изв. вузов. Технология текстильной промышленности. – 2012. – № 5. – С.56…59. Научные статьи, свидетельства, патенты и тезисы докладов 4. Пат. 2313626 Российская Федерация, МПК D01G 11/04. Устройство для регенерации текстильных отходов / Фролов В.Д., Фролова И.В., Башков А.П., Жарова Н.Г., Швидкый С.П.; заявитель и патентообладатель Ивановская государственная текстильная академия. – № 2006111698/12; заявл. 10.04.2006; опубл. 27.12.2007, Бюл. № 36. – 6 с. 5. Формирование нетканых полотен из отходов текстильной промышленности: методические указания / сост. С.П. Швидкый, Г.А. Пряхина. – Иваново: ИГТА, 2006. – 72 с. 6. Швидкый, С.П. Анализ технологических процессов регенерации текстильных отходов шерстопрядильного производства / С.П. Швидкый, В.Д. Фролов, Г.А. Пряхина; Иванов. гос. текст. акад. – М., 2007. – 10 с. – Деп. в ВИНИТИ 11.07.2007, № 715. 7. Пряхина, Г.А. Регенерация прядомых волокон из отходов шерстопрядильного производства / Г.А. Пряхина, С.П. Швидкый // ТЕХТЕКСТИЛЬ – 2007: сборник материалов всероссийской научнотехнической конференции. – Димитровград: ДИТУД (филиал УГТУ), 2007. – С. 69. 8. Швидкый, С.П. Описание влияния характеристик пара на свойства шерстяных текстильных отходов и эффективность их разволокнения / С.П. Швидкый, В.Д. Фролов, Г.А. Пряхина; Иванов. гос. текст. акад. – М., 2008. – 9 с. – Деп. в ВИНИТИ 28.01.2008, № 48. 9. Швидкый, С.П. Расчет параметров барабана устройства для регенерации текстильных отходов / С.П. Швидкый, В.Д. Фролов, Г.А. Пряхина; Иванов. гос. текст. акад. – М., 2008. – 8 с. – Деп. в ВИНИТИ 28.01.2008, № 49. 10. Пряхина, Г.А. Описание параметров барабана устройства для регенерации текстильных отходов / Г.А. Пряхина, С.П. Швидкый // Молодые ученые – развитию текстильной и легкой промышленности (ПОИСК-2008): сборник материалов межвузовской научно-технической конференции аспирантов и студентов. – Иваново: ИГТА, 2008. – Ч.1. – С. 30 – 31. 11. Фролов, В.Д. Устройство для регенерации текстильных отходов / В.Д. Фролов, С.П. Швидкый // Молодые ученые – развитию текстильной и легкой промышленности (ПОИСК-2008): сборник материалов межвузовской научно-технической конференции аспирантов и студентов. – Иваново: ИГТА, 2008. – Ч.1. – С. 31. 12. Пряхина, Г.А. Описание параметров рабочей камеры устройства для регенерации текстильных отходов / Г.А. Пряхина, С.П. Швидкый // Студенты и молодые ученые КГТУ – производству: сборник материалов 60-й межвузовской 16 научно-технической конференции молодых ученых и студентов. – Кострома: КГТУ, 2008. – Т. 2. – С. 39 – 40. 13. Фролов, В.Д. Описание устройства для рененерации текстильных отходов / В.Д. Фролов, С.П. Швидкый // Студенты и молодые ученые КГТУ – производству: сборник материалов 60-й межвузовской научно-технической конференции молодых ученых и студентов. – Кострома: КГТУ, 2008. – Т. 2. – С. 56 – 57. Швидкый Сергей Павлович Повышение эффективности технологии регенерации шерстяных отходов путем применения влажнотепловой обработки Автореферат диссертации на соискание ученой степени кандидата технических наук Подписано в печать 21.05.2013. Печ. л. 1,0. Заказ ___, Тираж 100. РИО КГТУ, Кострома, ул. Дзержинского, 17