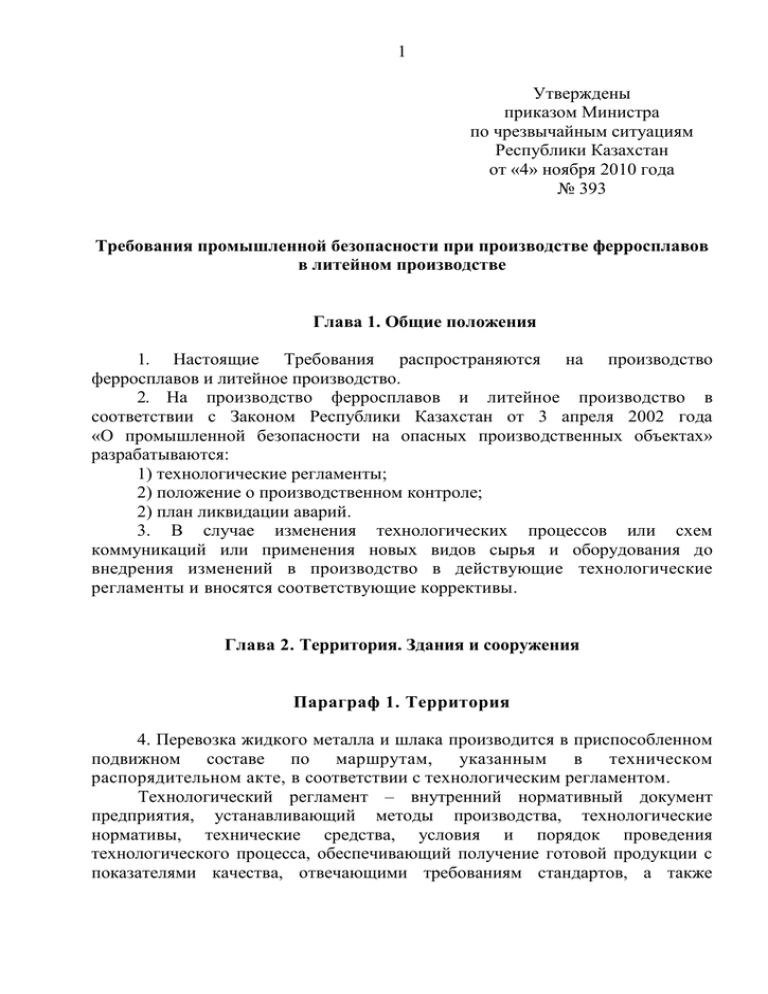

Требования промышленной безопасности при производстве

advertisement