Одесская государственная академия холода Газификационные установки Конспект лекций

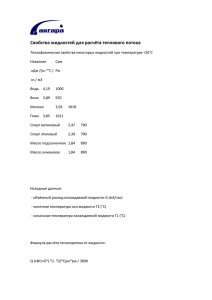

advertisement

2 Одесская государственная академия холода Кафедра криогенной техники Л.Н. Цветковская Конспект лекций по курсу Газификационные установки для студентов специальности 8.090507 "Криогенная техника и технология" Под редакцией профессора В.А. Наера Одесса - 2001 3 Рецензент – д.т.н., профессор Наер В.А. Компьютерный набор и верстка – Л.Н. Цветковская От автора Приведен анализ основных схем газификационных установок, особенности их устройств и работа. Даны примеры схемных решений промышленных газификаторов с насосом. Подробно рассмотрены конструктивные особенности и эксплуатационные характеристики стационарных и транспортных резервуаров для хранения и транспортирования криогенных жидкостей. Представлены сведения о методах хранения криогенной жидкости без потерь, возможности загрязнения жидкости в резервуаре в процессе хранения атмосферным воздухом. Описана технология получения и поддержания вакуума в изоляционном пространстве резервуаров. Значительное внимание уделено вопросу расчета времени работы емкости в нестационарном режиме. 4 Содержание Введение _____________________________________________________________ 5 1. Назначение и анализ схем газификационных установок ______________ 5 1.1 Компрессорные газификаторы ____________________________________6 1.2 Теплые газификаторы ____________________________________________ 8 1.3 Холодные газификаторы ________________________________________10 1.4 Газификаторы с насосом ________________________________________14 2. Криогенные резервуары ___________________________________________ 17 2.1. Особенности конструкций резервуаров для хранения и транспортирования кислорода, азота и аргона ________________________ 17 2.2. Транспортные криогенные цистерны ____________________________ 22 2.3. Стационарные криогенные резервуары для кислорода, азота и аргона _________________________________________________________ 23 2.4. Цистерны для хранения и транспортирования жидких гелия, водорода и неона _________________________________________________ 25 2.5. Резервуары для хранения жидкого фтора________________________ 27 3. Передавливание жидкости под действием разности давлений ________29 4. Устройство и работа газификационной установки с насосом типа Г - 7,4 - 0,25 / 20 ________________________________________________ 32 5. Загрязнение криогенной жидкости воздухом при хранении __________ 34 6. Способы хранения сжиженных промышленных газов в резервуарах без потерь __________________________________________________________ 36 7. Технология получения и сохранения вакуума в изоляционном пространстве резервуара _____________________________________________ 39 8. Охлаждение емкости. Расчет времени охлаждения ___________________ 43 9. Литература________________________________________________________ 48 5 Введение В настоящее время криогенные продукты находят широкое применение в различных отраслях энергетике, народного хозяйства: ракетно-космической машиностроении, металлургии, технике, медицине, химической промышленности, сельском хозяйстве и других. Такими продуктами, нашедшими наибольшее применение, являются кислород, азот, аргон, водород, неон и гелий. В связи с техническими и экономическими преимуществами использования криогенных температур в различных областях народного хозяйства потребность в производстве промышленных газов сегодня постоянно увеличивается. Так, например, к 2000 году мировое производство кислорода 1000 млрд м 3 / год, азота 600 млрд достигло величины м3 / год, аргона 800 млн м3 / год. Мировое производство редких газов возросло в период с 1990г до 2000 г: криптон с 50 до ксенон неон с 4 до 60 тыс. нм3 / год; 8 тыс. нм3 / год; до 200 тыс. нм3 / год. В ряде случаев экономически целесообразно производить доставку криогенных продуктов в жидком состоянии. Это обусловлено следующими факторами: * жидкость, в среднем, в 800 раз плотнее газа при нормальных условиях, что позволяет * уменьшить объем и массу тары для хранения и перевозки; возможно накопление и хранение больших масс криогенных продуктов в жидком виде с газификацией в процессе выдачи потребителю. Промышленные масштабы использования жидких криогенных продуктов обусловили необходимость создания систем для хранения и выдачи продуктов потребителям с требуемыми параметрами газификационных установок. 1. Назначение и анализ схем газификационных установок Газификационные предназначенные для установки ( газификаторы ) перевода жидких криогенных это продуктов установки, после их 6 транспортирования в газообразное состояние и заполнения баллонов либо выдачи непосредственно в технологическую линию. Принципиально возможно сначала повысить давление жидкости в насосе, а затем ее газифицировать. Можно поступить иначе: испарить жидкий продукт, а затем газ сжать в компрессоре до необходимого давления. В первом случае для перевода криогенного продукта из жидкого состояния в газообразное используется процесс газификации (в термодинамике процесс газификации означает переход из жидкого состояния в газообразное при сверхкритических давлениях ), а во втором испарение. В этом случае установки правильнее было бы называть не газификаторами, а испарителями. Однако традиционно эти типы установок также называют газификаторами (в нарушение термодинамического определения процессов испарения и газификации). Рис. 1. Изображение процессов испарения и газификации жидкости в Т-S диаграмме 1- 2 процесс испарения, 3 - 4 – процесс газификации. Рассмотрим основные типы газификационных установок. 1.1. Компрессорные газификаторы В таком газификаторе (рис.2) реализуется процесс испарения продукта при постоянном давлении до сжатия . Этот способ отличается большой энергоемкостью и сложностью оборудования и применяется в лабораторных условиях для получения высоких давлений при небольших расходах, в основном, при работе с неоном, гелием и водородом . Для испарения жидкости 7 используется тепло электроподогрева или тепло окружающего воздуха отсутствует процесс газификации ). Рис. 2. Принципиальная схема компрессорного газификатора. 1- 2 процесс испарения и нагревания жидкости до температуры окружающей среды; 2 - 3 процесс сжатия в компрессоре. На рис.3 показаны процессы в компрессорном газификаторе. Рис. 3. Т-S диаграмма компрессорного газификатора 1- 2 процесс испарения и нагревания жидкости до температуры окружающей среды; 2 - 3 процесс сжатия в компрессоре. (здесь 8 1.2. Теплые газификаторы Этот способ перевода криогенной жидкости в газообразное состояние был предложен Гейландтом / 3 /. Схема теплого газификатора приведена на рис.4. Такие установки используют для получения незначительных количеств газа под высоким давлением. Рис. 4. Схема теплого газификатора 1 - регулятор давления; 2 - реципиенты; 3 - водяная ванна; 4 - нагревательный змеевик; 5 - внутренняя оболочка; 6 - корпус газификатора; 7 - наполнительная пробка; 8 - продувочный вентиль; 9 - обратный клапан. В толстостенном корпусе газификатора расположена тонкостенная латунная внутренняя оболочка, в которую заливается криогенная жидкость. После зарядки газификатор закрывают наполнительной пробкой. Внутренняя оболочка сверху открыта и сообщается с полостью корпуса, так что давление газа в них одинаковое. Газификатор устанавливается в водяной ванне. Подогрев воды осуществляется электронагревателем. Тепло, сообщаемое через высокотеплопроводную внутреннюю оболочку, приводит к испарению криогенной жидкости . Испарение жидкости сопровождается повышением давления. Заправку реципиентов производят, присоединяя их к газификатору сразу после зарядки его жидкостью. Количество заливаемой жидкости рассчитывают таким образом, чтобы давление после повышения температуры во всей системе было не 9 меньше необходимого. Здесь тоже используется не процесс газификации, а процесс испарения жидкости при постоянном объеме. Когда давление в реципиентах уменьшается до минимально допустимого значения ( порядка 1,0 МПа ) остаточный газ из газификатора выпускается в атмосферу, заливается новая порция жидкости и цикл повторяется. Иногда для уменьшения потерь остаточным газом производят предварительную заправку следующей партии баллонов. Недостатки теплого газификатора: большие потери продукта ( до 5 - 10 % ); частые аварии. В настоящее время применение теплых газификаторов оправдано лишь для мелких лабораторных установок. На рис.5 показаны процессы в теплом газификаторе. Рис. 5. Т-S диаграмма теплого газификатора 1- 2 - процесс испарения и нагревания жидкости до температуры окружающей среды. Пример расчета теплого газификатора. Необходимо заполнить три баллона емкостью по 40 л кислородом до давления 15 МПа при температуре окружающей среды 290 К. Емкость газификатора 40 л. Рассчитать количество жидкого кислорода, которое следует залить в газификатор. 10 Плотность кислорода при давлении 15 МПа и температуре 290К равна = 210 кг / м3. /11/: Суммарный объем баллонов и газификатора 40 3 + 40 = 160 л. Масса кислорода в емкостях = 210 160 10-3 = 33.6 кг . Плотность жидкого кислорода при атмосферном давлении и температуре 290 К равна: = 1140 кг/ м3. Тогда количество жидкого кислорода, которое следует залить в газификатор равно: V = 33,6 / 1140 = 29,410-3 м3 = 29,4 л. 1.3. Холодные газификаторы Это газификаторы без насоса, обеспечивающие большой расход газа ( до 2000 м 3 / ч ) под давлением до 1,6 МПа. Теплые газификаторы не рассчитаны на длительное хранение жидкости, а холодные газификаторы позволяют хранить жидкий криогенный продукт в течении длительного времени. Холодные газификаторы предназначены для приема жидких криогенных продуктов ( аргона, азота, кислорода ) из транспортных заправщиков в резервуар, их длительного хранения с минимальными потерями и подачи на продукционные испарители газификатора с последующей газификацией в них и выдаче продукта потребителю. Использование газификаторов в машиностроении, судостроении, медицине, фармацевтической и электронной промышленности, химическом, металлургическом и других производствах дает значительный экономический эффект по сравнению с баллонным газоснабжением. Например, газификатор типа ГХК - 25 / 1.6 заменяет 3000 баллонов. 11 Они позволяют осуществлять следующие основные технологические операции: прием жидкого продукта из автоцистерн; хранение криогенных жидкостей ( аргона, азота, кислорода ) в резервуарах; выдача жидкого продукта в автоцистерны; выдача жидкого продукта в атмосферные испарители на газификацию. Газификаторы полностью автономны в работе, не требуют источников энергии, используют для газификации тепло атмосферного воздуха. Преимуществом газификаторов является автоматическое поддержание режима выдачи продукта. Газификаторы выпускаются производительностью от 200 до 2000 м3 / ч газа при температуре не более, чем на 20 К ниже температуры окружающего воздуха и при давлении газа от 0,2 до 1,6 МПа. Основными узлами газификаторов являются резервуары для хранения жидкости , испарители подъема и поддержания давления в паровом пространстве резервуара , продукционные испарители, соединяющие трубопроводы и КИП. Схемные и конструктивные решения холодных газификаторов однотипны. На рис.6 представлена принципиальная схема холодного газификатора / 13 /. На рис.7 показаны процессы в холодном газификаторе. Резервуары имеют цилиндрическую форму в вертикальном исполнении и бывают объемом 3 и 8 м3 с вакуумно - порошковой изоляцией и объемом 25 м3 с экранно-вакуумной изоляцией. 12 Рис. 6. Принципиальная схема холодного газификатора 1 - резервуар; 2 - вакуумный клапан; 3 , 17 - мембрана; 4, 9 , 12 , 13, 19 - запорные вентили; 5 - уровнемер; 6 - трехходовый кран; 7 манометр; 8 - вентиль контроля уровня продукта в резервуаре; 10 дренажный вентиль; 11, 18 , 20 , 25 - предохранительные клапаны; 14 - автоматический дренажный клапан; 15 - вентиль сброса; 16 регулятор давления; 21 - арматурный шкаф; 22 - испаритель подъема давления; 23 - продукционный испаритель; 24 - обратный клапан; 25 - газовый коллектор. I – дистанционный контроль уровня и давления; II – визуальный контроль уровня; III – наполнение-опорожнение; IУ – газосброс. Рис. 7. Т-S диаграмма холодного газификатора 13 Испарители применяют панельного типа размером 1500 х 500 мм. Их изготавливают прокатно-сварным методом из двухслойных алюминиевых заготовок. Заготовку смазывают специальной пастой, накладывают второй лист и соединяют роликовой сваркой. Затем в каналы подают давление и за счет деформации листов в приспособлениях получают каналы круглого сечения. В каждой панели имеется 8 каналов, в которых осуществляется испарение продукта и подогрев. Панели собраны в блоки. Каждый блок состоит из двух элементов: испарителя подъема давления и продукционного испарителя. Оба испарителя выполнены из одинаковых теплообменных Продукционный испаритель состоит из 32 панелей, давления из 6. Соединение панелей испарителя панелей. испаритель подъема подъема давления параллельное, панелей продукционного испарителя секционное: две или более последовательно соединенные секции панелей. Один блок испарителя обеспечивает газификацию примерно 250 м 3 / ч продукта. Таким образом газификаторы производительностью 250, 500, 1000 2000 м3 / ч Рабочий и комплектуются соответственно 1, 2, 4 и 8 блоками испарителей. режим поддерживается автоматически. Под действием гидростатического давления криогенная жидкость подается из нижней части резервуара в панели испарителей подъема давления, в которых испаряется за счет теплообмена с окружающим воздухом. Образовавшийся пар направляется в паровое пространство резервуара через регулятор давления, поддерживающий заданное давление в резервуаре. Под избыточным давлением жидкий продукт по трубопроводу подается в панели продукционного испарителя, газифицируется и направляется в сеть потребителю. Автоматическая работа газификатора обеспечивается регулятором давления, настроенным на рабочее давление 1,6 МПа. Допускается перенастройка регулятора. Типы холодных газификаторов / 13 / : ГХК 3 / 1,6 - 200; ГХК 8 / 1,6 - 500; ГХК 8 / 1,6 - 1000; ГХК 8 / 1.6 - 2000; ГХК 25 / 1,6 - 500; ГХК 25 / 1,6 - 2000. Суточная испаряемость продукта в резервуаре 0.1 - 0.5 % . 14 Так как рабочее давление криогенного продукта довольно высокое, то можно хранить его достаточно долгое время без сброса газов . 1.4. Газификаторы с насосом Это газификаторы высокого давления ( 22 - 42 МПа ). Они выпускаются как в стационарном, так и в транспортном исполнении. Стационарные газификационные установки предназначены для газификации сжиженных газов: азота, аргона, кислорода, а также заполнения емкостей газообразным продуктом или выдачи его в линию. Установки состоят из комплекта унифицированных блоков, включающих в себя цистерну, насос, испаритель подъема давления в цистерне, испаритель продукционный, узел выдачи продукта, щит управления. На рис.8 представлена принципиальная схема газификационной установки с насосом. Рис. 8. Принципиальная схема газификационной установки с насосом 1 - резервуар; 2 - испаритель подъема давления; 3 - насос сжиженного газа; 4 - продукционный испаритель; 5 – наполнительная рампа; 1-2 – процесс сжатия в насосе; 2-3 – процесс газификации жидкости; 4-5 –процесс испарения. На рис.9 показаны процессы газификационной установки с насосом 15 в Т-S диаграмме Рис. 9. Т-S диаграмма газификационной установки с насосом 1 -состояние криогенной жидкости перед насосом; 1-2 сжатие в насосе; 2-3 процесс газификации в продукционном испарителе; 4,5 – состояние насыщенной жидкости и пара соответственно при создании избыточного давления в резервуаре В режиме хранения криогенная жидкость в резервуаре находится при атмосферном давлении. В рабочем режиме газификационной установки перед включением в работу насоса часть криогенной жидкости подается в испаритель подъема давления, в котором она испаряется за счет теплообмена с окружающим воздухом. Образовавшийся пар поступает в паровое пространство резервуара, что приводит к повышению давления в нем. Криогенная жидкость при избыточном давлении 0.1 - 0.25 МПа направляется в насос. При этом по отношению к созданному давлению жидкость является некипящей ( охлажденной), что обеспечивает нормальную работу насоса. Кавитационный запас Т составляет 110 К. В насосе происходит сжатие до заданного высокого давления, а затем жидкость поступает в продукционный испаритель, в котором газифицируется и нагревается до определенной температуры. Далее криогенный направляется на наполнительную рампу для заполнения баллонов. продукт 16 Насосы хорошо работают при охлаждении жидкости на Т = 5 - 8 К. Так, например, при подъеме давления в резервуаре с жидким кислородом от 0,1 МПа до 0,2 МПа кавитационный запас составляет Т = 7 К. При этом сжатие кислорода в насосе до 10 МПа приводит к увеличению температуры жидкости на 2 - 3 К. Чтобы давление при работе насоса не падало, необходимо чтобы освобождающийся от жидкости объем сразу занимал образовавшийся в испарителе пар. Стационарные газификационные установки с насосом ( производство АО «Кислородмаш»): Г - 7,4 - 0,25 / 20; Г - 7,4 - 0,5 / 20; Г - 2 - 40 /0.28. Установки предназначены для газификации сжиженных газов: кислорода, азота, аргона, а также заполнения емкостей газообразным продуктом или выдачи его в линию. Эти установки являются новым поколением экономичных газификаторов, использующих тепло окружающей среды. Транспортные газификационные установки предназначены для транспортирования и хранения жидкого азота, кислорода и аргона, газификации на месте потребления в баллоны и другие емкости до давления 19.6 МПа, а также для заправки жидким продуктом холодных криогенных газификаторов до давления 2,45 МПа. Установка состоит из цистерны, выносного насоса, испарителя, электрощита управления, выносного щита арматуры и узла выдачи. Оборудование монтируется на платформе автомобиля.. Снабжение жидким газом с последующей газификацией на месте позволяет увеличить полезную нагрузку на транспортную единицу. Запас жидкости количеству газа в 260 сорокалитровых в одной установке эквивалентен баллонах, на перевозку которых требуется пять автомобилей. Исключается тяжелый ручной труд по погрузке разгрузке баллонов. Транспортные газификационные установки: ПГ - 2 / 22 - 0,5; АГУ - 8К. 17 2. Криогенные резервуары Резервуары предназначены для накопления, хранения и выдачи жидких криогенных продуктов потребителю. В зависимости от их назначения, размеров и вида хранимого продукта криогенные резервуары отличаются теми или иными конструктивными особенностями. Хотя достаточно четкой их классификации до настоящего времени еще не существует, но можно с учетом номенклатуры резервуаров, выпускаемых промышленностью, разделить их на следующие группы / 13 /: * резервуары, предназначенные для эксплуатации в составе жидкостных криогенных систем; * транспортные резервуары и цистерны, предназначенные для снабжения потребителей жидкими криогенными продуктами. 2.1. Особенности конструкций резервуаров для хранения и транспортирования кислорода, азота и аргона На рис. 10 представлена принципиальная схема криогенного резервуара, предназначенного для хранения кислорода, азота и аргона. Рис. 10. Принципиальная схема резервуара 1- вентиль наполнения-опорожнения; 2- вентиль газосброса; 3- вентиль испарителя; 4 - вентиль опорожнения шланга; 5 - штуцер газосброса; 6 мембрана шланга предохранительная ; 7 - гайка РОТ; 8 - штуцер 18 наполнения от АКДС; 9 - вентиль вакуумный сильфонный; 10 испаритель; 11 - наружный кожух; 12 - внутренний сосуд; 13 - мембрана кожуха предохранительная; 14 - клапан сосуда предохранительный; 15 баллон - компенсатор; 16 - манометр; 17 - указатель уровня жидкости; 18 - вентиль трехходовый; 19 - мембрана сосуда предохранительная. Между внутренним сосудом 12 и наружным кожухом 11 помещена вакуумно-порошковая или экранно-вакуумная изоляция. Межстенное пространство вакуумируется через вентиль 9. Внутренний сосуд крепится с кожухом при помощи системы опор и подвесок. При эксплуатации внутренний сосуд нагружен только внутренним давлением, а наружный только атмосферным. При появлении трещины во внутреннем или внешнем сосуде давление в межстенном пространстве повышается. Если трещина во внутреннем сосуде, то холодный газ поступает в изоляционное пространство, нагревается, расширяется и, следовательно, давление внутри межстенного пространства давления в изоляционном увеличивается. Во пространстве избежание повышения и разрыва кожуха в случае течи внутреннего сосуда используется мембрана предохранительная 13, конструкция которой представлена на рис 11. Она срабатывает при избыточном давлении (0,02 – 0,07) МПа. Рис. 11. Мембрана кожуха 1- фланец днища; 2 - фланец; 3 - решетка; 4 - мембрана; 5 - нож; 6 - крышка . Требуемая величина вакуума обеспечивается с помощью вакуум - насоса, а поддержание его в период эксплуатации криоадсорбционным насосом и 19 химическим поглотителем газов. Адсорбент размещают в полости, встроенной в пространство, омываемое криогенной жидкостью, чтобы температура адсорбента была примерно такой же, как и температура жидкости. Тогда емкость адсорбента увеличивается, и вакуум становится более глубоким. Заполнение и опорожнение резервуара осуществляется по вертикальной трубе, доходящей почти до дна резервуара. При использования вертикальной трубы исключается опорожнение резервуара в случае, если труба будет иметь течь, и, кроме того, выполняется обязательное условие для жидкостных трубопроводов: если прекращается подача жидкости, то трубопровод должен быть заполнен жидкости в только паровой резервуаре. В фазой этом для случае уменьшения такое теплопритоков условие к выполняется автоматически. На этой линии устанавливается вентиль 1 и гайка РОТ 7 для присоединения гибкого шланга. Шланг состоит из двух расположенных гофрированных труб с опорными элементами коаксиально из фторопласта без использования специальной изоляции (в шлангах для жидкого водорода используется высоковакуумная изоляция). После закрытия вентиля 1 на линии наполнении оставшаяся жидкость испаряется, и давление за вентилем может быстро возрасти и разорвать шланг . Чтобы это не произошло, необходимо слить жидкость с помощью вентиля сброса давления из шланга ( продувка шланга ) 4. На этой линии устанавливается предохранительная мембрана 6, которая срабатывает при давлении 0,3 – 0,45 МПа. Для выдачи жидкости способа: самотек, передавливание опорожняют потребителю практически используют три и откачка с помощью насосов. Самотеком только небольшие сосуды. Использование жидкостного насоса является весьма эффективным способом опорожнения крупных емкостей. При этом жидкость подается с большой скоростью и под необходимым давлением. В ракетной технике для опорожнения резервуаров используются центробежные насосы. В настоящей схеме слив жидкости осуществляется передавливанием. Для этого предусмотрен испаритель подъема давления 10. При открытии вентиля 20 испарителя 3 под действием статического столба криогенная жидкость попадает в испаритель . Испаритель это змеевик или оребренная труба, в которой циркулирующая жидкость постепенно испаряется за счет теплопритока из окружающей среды. Образовавшийся пар поступает в газовое пространство резервуара, и давление пара над жидкостью возрастает. Поступление жидкости в испаритель регулируется вентилем 3. В резервуаре создается избыточное давление, обычно не более 0,25 МПа. При превышении давления в резервуаре необходимо открыть вентиль газосброса 8. Во время хранения жидкости этот вентиль открыт всегда. При способе передавливания жидкости вместо газа, полученного при испарении части хранимой жидкости, можно использовать вспомогательный газ с более низкой температурой кипения, чем у хранимой жидкости. Так , для передавливания кислорода применяют азот или гелий, для жидкого водорода гелий, для жидкого метана азот. Применение азота для передавливания жидкого кислорода экономичнее гелия, однако азот загрязняет кислород. Давление во внутреннем сосуде показывает манометр 16, установленный на газовой линии. На этой же линии устанавливается предохранительный клапан 14 и разрывная мембрана 19. Предохранительный клапан настроен таким образом, чтобы давление во внутреннем сосуде не могло превысить допустимого избыточного давления более, чем на 10 %. Разрывная мембрана является дополнительным или перестраховочным средством безопасности, которое срабатывает, когда предохранительный клапан не имеет достаточной пропускной способности и не сбрасывает избыточное давление из внутреннего сосуда или, если клапан не действует из-за обмерзания. Разрывная мембрана 19 устанавливается параллельно с предохранительным клапаном 14 и срабатывает при превышении давления на 20 % выше расчетного для внутреннего сосуда. После сброса избыточного давления клапан закрывается, а мембрану, после того как она разорвется, необходимо заменить. При вентиль выдаче жидкости вентиль газосброса 8 необходимо закрыть, наполнения-опорожнения 1 открыть, и после того, как давление в 21 резервуаре повысится, открыть вентиль на линии выдачи (то ли к насосу , то ли к какой-то емкости ). Внутренний сосуд изготавливается из легированных сталей 12Х18Н10Т или алюминиевых сплавов АМц и Амг. Наружный сосуд может быть выполнен из этих же материалов, а также из обычной углеродистой стали. Трубопроводы в изоляционном пространстве обычно выполняют из легированных сталей . Уровень указателю жидкости уровня в ( УЖК ) резервуаре 17. контролируют Схема по мембранного мембранному указателя уровня представлена на рис. 12. Рис. 12. Схема мембранного указателя уровня жидкости 1 - резервуар; 2, 11 - трубки; 3 - корпус; 4 - ось; 5 - тяга; 6 - стрелка; 7 - зубчатый сектор ; 8 - шестерня ; 9 - мембранная коробка ; 10 - шкала Этот прибор, связанный с резервуаром по пару и жидкости, преобразует давление столба жидкости в перемещение мембраны, крышка которой выгибается. Герметически закрытый корпус прибора 3 сообщается с верхней частью резервуара 1 через трубку 2, а внутренняя часть мембранной коробки 9 соединена трубкой мембранной создаваемого коробки 11 с нижней больше частью давления в резервуара. корпусе на Давление внутри величину давления, столбом жидкости в резервуаре. Под действием этой разности давлений верхняя стенка коробки 9 выгибается. Крышка коробки тягой 5 22 соединена с осью 4, на которой укреплен зубчатый сектор 7. Этот сектор сцеплен с шестерней 8, на оси которой находится стрелка 6. Когда высота столба жидкости увеличивается, крышка мембранной коробки выгибается вверх и, поворачивая ось с сектором, вращает шестерню. При эксплуатации в линиях, идущих от резервуара к прибору, могут возникать резкие колебания давления ( например, в процессе заполнения - опорожнения, при транспортировке и т.д. ). Для защиты чувствительной мембраны от таких воздействий указатель уровня соединяется с резервуаром через специальный трехходовый вентиль 18 ( рис. 10 ). Наряду с этим колебания давлений гасятся баллонами - компенсаторами 15 ( рис. 10 ). Включение прибора в работу происходит периодически ( только во время измерения уровня ). 2.2. Транспортные криогенные цистерны Такие цистерны предназначены для хранения и перевозки больших количеств криогенных жидкостей / 1 /. В качестве изоляции в транспортных цистернах для кислорода, азота и аргона используется вакуумно - порошковая (50% аэрогеля + 50 % перлита по массе ) или экранно - вакуумная изоляция. Транспортные цистерны типа ЦТК: ЦТК - 0,5 / 0,25; ЦТК - 1,0 / 0,25; ЦТК - 1,6 / 0,25; ЦТК - 2,5 / 0,25; ЦТК - 3,2 / 0,25; ЦТК - 5,0 / 0,25; ЦТК - 6,3 / 0,25; ЦТК - 8,0 / 0,25 ; ЦТК -10,0 / 0,6. В числителе указана гидравлическая емкость цистерны, м3, а в знаменателе максимальное рабочее давление, МПа. Из приведенных выше типов вертикальная, остальные горизонтальные. цистерн только ЦТК - 0,5 /0,25 23 Цистерна ЦТК - 0,5 /0,25 имеет массу примерно 250 кг. Гидравлическая емкость цистерны 0,5 м3, максимальное избыточное давление 0,25 МПа. Внутренний сосуд, эллиптическим днищем, в цистерне имеющий форму вертикального цилиндра с выполнен из стали 12Х18Н10Т и подвешен на горловине из трубы 100 х 1 мм. К нижней части цистерны приварена опора . Кожух выполнен из алюминиевого сплава Амг5. Изоляция сосуда экранно вакуумная. Суточная испаряемость при хранении азота 1.1 % . Транспортные цистерны типа ЦТ: ЦТ - 25 / 0,25; ЦТ - 20 / 1,8; Транспортные цистерны большой емкости типа ЦТ предназначены для перевозки криогенных жидкостей и состоят из тягача и полуприцепа- цистерны. Полуприцеп-цистерна состоит из резервуара с зкранно-вакуумной изоляцией, арматурного шкафа с запорной, предохранительной и регулирующей арматурой, а также испарителя для повышения давления. Полуприцеп-цистерна укомплектована тягачом. Цистерна типа ЦТП - 25 / 0,6 используется для транспортирования сжиженного природного газа и укомплектована тягачом. Цистерна типа ЦТВ - 45 /1,0 используется для перевозки жидкого водорода и укомплектована тягачом. Для перевозки жидких криогенных продуктов в больших количествах выпускаются железнодорожные цистерны вместимостью 30 и 45 м3, а для перевозки жидкого водорода вместимостью 100 м3. Цистерны имеют вакуумно порошковую изоляцию. 2.3. Стационарные криогенные резервуары для кислорода, азота и аргона Основными типами резервуаров являются крупные криогенные емкости вместимостью от 5 до 1400 м3, предназначенные для стационарной установки. В настоящее время существует унифицированный ряд криогенных резервуаров объемом 3, 8, 25, 63, 50, 100, 225 и 1400 м3 / 13 /: РЦВ - 3 / 1,6; РЦГ - 50 / 0,5; РЦВ - 8 / 1,6; РЦВ - 25 / 1,6 ; РЦВ - 63 / 0,5; РЦВ - 63 / 2,5; РЦГ - 100 / 0,5; РЦГ - 225 / 0,5; РС - 1400 / 0,4; РС - 1400 / 1. 24 Резервуары типа РЦВ - вертикальные, типа РЦГ - горизонтальные и типа РС - сферические. Они предназначены для хранения и выдачи жидких кислорода, азота, аргона и водорода. Вертикальные и горизонтальные резервуары объемом до 225 м3 включительно транспортабельны, т.е. изготовляются в заводских условиях и перевозятся в собранном виде к месту монтажа железнодорожным автомобильным транспортом. Резервуары типа РС - 1400 или монтируются из профильных лепестков транспортабельных габаритов на месте их последующей эксплуатации. Резервуары РЦВ - 3 и РЦВ - 8 имеют вакуумно-порошковую изоляцию, остальные экранно-вакуумную, причем число экранов варьируется в зависимости от вида хранимого продукта. Резервуары типа РЦВ имеют однотипные конструктивные решения. Внутренний сосуд и кожух опираются на фундамент с помощью коаксиально расположенных трубчатых опор ( рис.13 ). В некоторых резервуарах типа РЦГ внутренний сосуд крепится на подвесках. Рис.13. Трубчатая опора резервуара 1 - внутренний сосуд; 2 - наружный кожух; 3 - трубчатая опора; 4 - изоляция. Резервуары РЦВ - 3/1,6 , РЦВ - 8/1,6 и РЦВ - 25/1,6 рассчитаны на рабочее давление 1,6 МПа и предназначены, прежде всего, для комплектации холодных газификаторов жидких азота, кислорода и аргона. Однако по своей конструкции они удобны для эксплуатации в составе любых криогенных систем. Конструктивные решения резервуаров РЦВ одинаковы: резервуары РЦВ - 3 / 1,6 и РЦВ - 8 / 1,6 так же, как и РЦВ -25 / 1,6 и высотой цилиндрической изменяется толщина части стенки и в РЦВ - 63 / 0,5 отличаются только зависимости внутреннего сосуда от рабочего или марка давления стали. 25 Горизонтальные резервуары имеют два опорных пояса, внутренний сосуд крепится на подвесках. Для достижения и поддержания в изоляционном пространстве давления 10-2 10-3 Па на внутреннем сосуде располагаются три адсорбционных кармана, в которые встроены змеевики для регенерации адсорбента горячим газом. Вакуум в изоляционных полостях поддерживается с помощью криосорбционных насосов в течении 3 - 5 лет. Регенерация адсорбента производится без нарушения герметичности изоляционной полости. Техническое освидетельствование криогенных стационарных резервуаров производится проверки перед пуском в работу и через 10 лет эксплуатации путем изоляционной полости, проведения пневматических испытаний внутреннего сосуда пробным давлением и проверки герметичности внутреннего сосуда после испытания. 2.4. Цистерны для хранения и транспортирования жидких гелия, водорода и неона Для хранения гелия, водорода и неона в жидком виде разработаны два типа стационарных резервуаров РЦВГ - 40 / 0,07 и РЦВГ - 1,25 / 0,07 объемом 40м3 и 1,25 м3 соответственно на рабочее давление 0,07 МПа. Характеристики резервуаров: РЦВГ- 1,25 / 0,07 габаритные размеры 1600 х 2160; суточные потери гелия 0,8 %; РЦВГ - 40 / 0,07 габаритные размеры 3680 х 11200; суточные потери гелия 0,36 %; суточные потери азота 3,2 % . 26 Для хранения и транспортирования гелия и неона разработаны три типа резервуаров: ЦТГ - 0,5 / 0,07; ЦТГ - 2,5 / 0,07; ЦТГ - 5,0 / 0,6, емкостью 0,5 м3, 2,5 м3 и 5 м3 соответственно. Все типы резервуаров кроме ЦТГ - 0,5 /0,07 выполняются с азотным охлаждением экранов. Характеристики некоторых резервуаров: ЦТГ - 5 ,0 / 0,6 объем резервуара для гелия 5000 л; габаритные размеры 2300 х 2300 х 6500; масса порожнего резервуара 5000 кг; суточная испаряемость гелия 0,5 %; суточная испаряемость азота 10 %. ЦТГ - 2,5 / 0,07 объем резервуара для гелия 2500 л; габаритные размеры 2100 х 2300 х 5000; масса порожнего резервуара 3300 кг; суточная испаряемость гелия 0,6 %; суточная испаряемость азота 10 %. На рис.14 представлена принципиальная схема цистерны с азотным охлаждением. 27 Рис. 14. Схема цистерны с азотным охлаждением: 1 - вакуумно-порошковая изоляция; 2- высоковакуумная изоляция; 3 - экраны; 4 - экранно- вакуумная изоляция; 5 - азотная ванна; 6 - наружный кожух ; 7 - баллоны с гелием. Для снижения теплопритоков от азотного экрана между ним и гелиевым сосудом расположен промежуточный медный экран, покрытый для уменьшения степени черноты алюминизированной пленкой. Промежуточный экран охлаждается парами гелия . Внутренний сосуд и азотный экран изготовлены из стали 12Х18Н10Т, кожуха из сплава алюминия. Крупные резервуары для жидких водорода и гелия, как правило, не имеют испарителя. В испарителе кислорода, что повышения жидкого водорода представляет давления во возможно накопление твердого опасность . Гелий в баллоне используется для внутреннем сосуде при раздаче жидкого гелия потребителю . Необходимый запас гелия 4 баллона емкостью по 40 л . Гелий из баллонов подается через редуктор . Цистерна типа 5,0 /0,6 рассчитана на более высокое давление по сравнению с другими цистернами . Это позволяет во время транспортирования в течение определенного времени не сбрасывать атмосферу. Например, при хранении гелия без испаряющийся гелий в сброса газа давление в этой цистерне будет повышаться с 0,1 до 0,6 МПа в течение 27 суток. 2.5. Резервуары для хранения жидкого фтора Хранить жидкий фтор довольно сложно, так как пары фтора очень токсичны и бурно взаимодействуют с веществами, накапливающимися в процессе хранения ( отложениями ). Перед заполнением фтором резервуар проверяют на герметичность, затем очищают от загрязнений, обрабатывают травильными растворами, промывают и сушат. Поперечный разрез резервуара представлен на рис.15. 28 Рис. 15 Поперечный разрез резервуара для жидкого фтора 1 - внутренний резервуар для жидкого фтора; 2 - промежуточный резервуар для жидкого азота; 3 - внешний ( наружный ) резервуар с вакуумно-порошковой изоляцией. Резервуары для хранения жидкого фтора отличаются наличием трех оболочек. Жидкий фтор хранят в переохлажденном состоянии. Избыточное давление в сосуде примерно 0,007 МПа. Изоляция вакуумно - порошковая. Переохлажденный жидкий фтор хранится без потерь, так как при теплопритоке из окружающей среды сперва испаряется азот. Перекачивают фтор передавливанием с помощью осушенного гелия. При хранении фтора может возникнуть необходимость улавливания и нейтрализации некоторых количеств паров фтора. В таких случаях фтор связывают в виде менее агрессивных и токсичных соединений. Например, пары фтора направляют в пламя природного газа и сжигают. Кроме того, используется известковый химический поглотитель. Резервуар оснащен сигнальными устройствами и датчиками, контролирующими содержание паров фтора в атмосфере. Емкость с жидким фтором всегда закрыта и открывается только при сливе и заполнении. Хорошая изоляция обеспечивает хранение жидкого фтора в течение нескольких недель без добавления жидкого азота в промежуточный резервуар. Выдача жидкого фтора производится двумя способами: посредством подачи гелия в пространство над зеркалом жидкости; 29 за счет испарения жидкого фтора, для чего через змеевик, погруженный в жидкий фтор, пропускают теплый газообразный азот. 3. Передавливание жидкости под действием разности давлений Использование разности давлений в сосудах было первым способом, который применялся для передавливания ( переливания ) больших количеств жидкости из одного сосуда в другой. На рис.16 представлена схема передавливания жидкости под действием разности давлений. Рис. 16. Схема передавливания жидкости под действием разности давлений 1 - вентиль испарительного змеевика; 2 - испарительный змеевик; 3 - питающий сосуд; 4 - вентиль для заливки; 5 - предохранительный клапан; 6 - переливной вентиль; 7 - сильфонное соединение; 8 - вентиль для отвода жидкости; 9 - продувочный вентиль; 10 - сосуд для хранения жидкости. При открытии вентиля 1, регулирующего повышение давления, жидкость под действием статического напора поступает в испарительный змеевик 2, а образующийся пар подается в пространство над жидкостью в сосуде 3, вызывая повышение давления. Если жидкость и пар находятся в равновесном состоянии, то при увеличении давления в сосуде температура жидкости должна повышаться. Например, увеличение давления в сосуде с жидким кислородом от 0 до 0.1 МПа 30 приведет к повышению температуры поверхности жидкости, соприкасающейся с паром, от 90 до 97 К за счет конденсации некоторого количества пара. При спокойной поверхности температура основной массы жидкости будет по- прежнему 90 К. Градиент температуры появляется только в тонком слое на поверхности, и уже неизменной. на глубине примерно 2,5 см температура жидкости остается Это явление используется для обеспечения бескавитационного режима при подаче жидкости в насос. Когда из сосуда с повышенным давлением начинается выпуск жидкости, в основной массе жидкости возникают потоки и верхний слой ее перемешивается. В результате происходит дополнительная конденсация пара, а давление в сосуде уменьшается. Поэтому при передавливании необходимо поддерживать давление в сосуде, увеличивая подачу жидкости в испарительный змеевик. При передавливании жидкости в сосуд, сообщающийся с атмосферой, газ, который сконденсировался при повышении давления, опять испарится и уйдет в атмосферу. Эти потери добавляются к потерям жидкости на охлаждение вентилей, трубопроводов и наполняемого сосуда. В предельном случае переливаемая жидкость может быть равновесна с паром высокого давления, и при понижении давления до атмосферного она охладится до новой равновесной температуры за счет частичного испарения. Во избежание больших потерь жидкости равновесия в сосуде, находящимся при переливании не следует допускать под давлением. Следует исключить перемешивание верхнего слоя жидкости и использовать небольшие давления для передавливания. Потери на испарение при снижении давления над жидким кислородом в состоянии насыщения представлены на рис.17. 31 Рис.17. Потери на испарение при снижении давления над жидким кислородом в состоянии насыщения. В ракетной технике бывает целесообразно использовать один и тот же газ из сосуда высокого давления для одновременного передавливания жидкого кислорода и жидкого топлива. Идеальным газом для этой цели является гелий, который не реагирует с кислородом и топливом, и благодаря низкой температуре кипения, не конденсируется на поверхости жидкого кислорода. Однако часто для этой цели приходится использовать азот, так как количество гелия ограничено. 32 4. Устройство и работа газификационной установки с насосом типа Г - 7,4 - 0,25 / 20 Эта установка ( рис. 18 ) стационарная и предназначена для хранения жидкого кислорода, азота, аргона, аргонно-кислородной смеси и газификации в баллоны и другие емкости до давления 19,6 МПа, а также при работе в линию при давлении до 3,9 МПа. Рис. 18 Схема газификационной установки 1- цистерна; 2- вентиль газосброса; 3- вентиль испарителя; 4- вентиль опорожнения шланга; 5- вентиль насоса; 6- вентиль подачи жидкости в насос; 7- вентиль отвода газа из насоса; 8- предохранительный вентиль; 9продувочный вентиль; 10- испаритель подъема давления; 11- вентиль сброса давления; 12- насос; 13 - вакуумный вентиль; 14- мембрана кожуха; 15- продукционный испаритель; 16- вентилятор; 17 – манометр цистерны; 18 - термореле; 19 – манометр; 20 – подогреватель; 21 – предохранительный клапан рампы; 22 – фильтр. Из цистерны 1 жидкость под избыточным давлением поступает на всасывание в насос 12, сжимается до необходимого давления и подается в испаритель 15, обдуваемый воздухом с помощью вентилятора 16. Испаритель предназначен для газификации подаваемой из насоса криогенной жидкости. 33 После испарителя газ направляется в подогреватель 20, предназначенный для подогрева продукта до необходимой температуры. Затем газ поступает к вентилям рампы и далее через змеевик в баллоны. Во время эксплуатации газификатора возможны следующие виды работ: наполнение цистерны жидким продуктом; хранение жидкого продукта; газификация жидкого продукта и наполнение баллонов. Наполнение цистерны жидким продуктом ( заправка ) производится от сторонней емкости, подсоединяемой шлангом к гайке РОТ. При заполнении цистерны в сторонней емкости создается избыточное давление, и жидкость через открытый вентиль 4 поступает в цистерну . Образующиеся при охлаждении шланга и цистерны пары жидкости сбрасываются в атмосферу через открытый вентиль 2. Охлаждение цилиндровой группы насоса производится при избыточном давлении в цистерне до 0,12 - 0,15 МПа, открытом вентиле 6 (подача жидкости в насос) и приоткрытом вентиле 7 (газ из рубашки насоса). Жидкость через открытый вентиль 6 поступает к всасывающему клапану насоса через фильтр 22 и в рубашку охлаждения цилиндровой группы. Контроль достаточности охлаждения цилиндровой группы проверяется Охлаждение считается законченным, если по сбросу из вентиля 7. через вентиль поступает рабочая жидкость. Пары жидкости, образующиеся в результате нагрева при работе насоса, через открытый вентиль 5 возвращаются в цистерну. Утечка из уплотнения поршневой пары по трубопроводу возвращается в цистерну. Первоначальное избыточное давление в цистерне создается путем открытия и закрытия вентиля 3 (подача жидкости в испаритель). Во частично время работы поддерживается газификатора за счет необходимое испарения давление жидкости при в цистерне охлаждении цилиндровой группы и утечек. В случае превышения давления в цистерне выше 0,25 МПа его необходимо сбрасывать открытием вентиля газосброса 2. Давление в цистерне контролируется манометром 17. 34 Для предохранения наполняемых емкостей от превышения давления установлен насоса предохранительный клапан 8. Для автоматического отключения предусмотрен показывающий сигнализирующий манометр 19, отключающий электродвигатель насоса при превышении давления нагнетания. Поддержание температуры газообразного продукта на выходе в заданных пределах осуществляется включением и отключением догревателя по команде автоматического моста. В догревателе смонтирован датчик термореле 18, предохраняющий догреватель от перегрева. Испаритель представляет собой ряд вертикальных зигзагообразных змеевиков из трубы, выполненной из легированной стали диаметром 14 х 2.5, в плотном контакте с которой находится фасонная алюминиевая труба с оребренной поверхностью. Газификация сжиженного газа, циркулирующего по змеевику, происходит за счет теплообмена с атмосферным воздухом, продуваемым через блок панелей вентилятором. Догреватель представляет собой залитые алюминием четыре нагревательных элемента, установленные в одной плоскости, и два плоских вертикальных змеевика, соединенные параллельно и проходящие с двух сторон нагревательных элементов для большего и равномерного теплосъема. В центральной части догревателя размещена гильза для датчика термореле. 5. Загрязнение криогенной жидкости воздухом при хранении Особенности хранения криогенных продуктов в резервуарах связаны с изменением их параметров из-за теплопритоков из окружающей среды. Наличие теплопритоков приводит к испарению и потере продуктов, если паровое пространство сообщается с атмосферой, а при хранении в закрытых сосудах к увеличению температуры и давления. Длительность хранения со сбросом паров в современных резервуарах достаточно велика; относительные потери жидкости от испарения составляют менее 1 % в сутки. Однако малая скорость испарения во многих случаях делает неприемлемым хранение жидких криогенных продуктов в резервуарах с 35 открытым газосбросом из-за возможности натекания во внутренние полости воздуха и загрязнения продукта. В рабочем режиме хранения количество образующихся паров в единицу времени столь мало, что давление в резервуарах практически соответствует атмосферному. В связи с этим некоторое количество продукта дренажную коммуникацию при понижении атмосферного давления выкипает, а при повышении давления через происходит натекание воздуха в объем сосуда с частичной конденсацией его компонентов на зеркале жидкости. Практическая реализация того соотношения скоростей подъема или dРа /d явления атмосферного давления давления в резервуаре при закрытом газосбросе Если иного dР / d зависит dРа / d от и роста dР / d. то имеет место натекание воздуха. Математический анализ этого явления показал / 7 /, что с повышением качества изоляции, натекания воздуха кислорода 0.1 % т.е. при малой возрастает. Так, величине при испаряемости, суточной вероятность испаряемости подсос воздуха произойдет уже при жидкого скорости подъема давления более 50 Па / ч. Такая скорость подъема атмосферного давления может иметь место как при изменении состояния атмосферы, так и при изменении высоты местности в процессе транспортирования резервуара с продуктом. Во избежание подсоса воздуха в ряде систем хранение криогенных продуктов со сбросом паров производится под некоторым избыточным давлением. Это достигается путем установки специальных дренажных клапанов или газосбросных коммуникаций малой пропускной способности. Размеры и гидравлические избыточное характеристики давление Р рассчитываются превышало амплитуду таким образом, чтобы колебания атмосферного давления Ра. Хранение под небольшим избыточным давлением с непрерывным газосбросом усложняет конструкцию и технологию эксплуатации хранилищ и применяется в очень крупных резервуарах низкого давления, например, для хранения продуктов разделения воздуха и природного газа. 36 Большое распространение получило также хранение с периодическим газосбросом в некотором интервале избыточных давлений. Верхний предел давления, соответствующий началу газосброса , ограничен рабочим давление резервуара, а нижний предел, соответствующий концу газосброса удобствами контроля давления и составляет несколько сотых долей МПа. Такая технология хранения удобна в эксплуатации, не требует дополнительного усложнения конструкции резервуаров. Хранение с закрытым газосбросом позволяет экономить продукт, если его потребление происходит в виде газа или жидкости. Кроме преимуществ, связанных с обеспечением чистоты продуктов, хранение с закрытым газосбросом имеет и недостатки: * уменьшается полезный объем сосудов, т.к. паровое пространство над зеркалом жидкости должно быть достаточным для компенсации теплового расширения жидкости; * прогрев жидкости в сосуде вызывает ее подпаривание в коммуникациях в процессе выдачи, что приводит к уменьшению расхода продукта и срыву работы насосов. 6. Способы хранения сжиженных промышленных газов в резервуарах без потерь Хранение сжиженных газов без потерь особенно целесообразно при их длительном хранении. Испарение приводит не только к потерям продукта, но и к накоплению различных менее летучих примесей (например, масла и ацетилена в жидком кислороде ), что может привести к аварийным ситуациям. Существует несколько способов хранения без потерь. Все они связаны с применением дополнительного оборудования для резервуаров или затратой энергии, необходимой для создания условий длительного хранения. Первый способ обратная конденсация испарившихся паров сжиженного газа ( рис.19) / 5 /. 37 Рис. 19. Принципиальная схема обратной конденсации испаряющихся паров сжиженного газа 1 - резервуар; 2 - холодильник; 3 - компрессор; 4 - теплообменник; 5 - дроссельный вентиль Постоянная температура сжиженного газа поддерживается с помощью циркуляции некоторой части жидкости в замкнутом холодильном цикле. В качестве рабочего вещества можно использовать и другой газ с более низкой температурой кипения. При таком способе хранения исключается загрязнение жидкого продукта. Примером использования метода обратной конденсации паров с последующим их сжижением является транспортный резервуар для жидкого водорода. Все охлаждаемые поверхности ожижителя размещены в изоляционном пространстве. Когда давление в резервуаре станет 0.2 МПа, начинает работать ожижитель. Газообразный водород из резервуара проходит по линиям низкого давления в теплообменник, охлаждая поступающий водород высокого давления, затем компримируется до 10 МПа и возвращается уже по линиям высокого давления, проходит через дроссельный вентиль и в жидком состоянии попадает в резервуар. Второй способ обратная конденсация с помощью газа , имеющего более низкую температуру кипения ( рис.20) / 5 /. 38 Рис. 20. Принципиальная схема обратной конденсации паров с помощью вспомогательного газа: 1 - резервуар; 2 - газовая холодильная машина; 3 - змеевик-конденсатор. Конденсацию образующегося при хранении пара производят непосредственно в резервуаре, в котором хранится жидкость. Для этого змеевик ( конденсатор ), по которому циркулирует сжиженный вспомогательный газ, помещают в паровое пространство над зеркалом жидкости. Так, для обратной конденсации кислорода используют жидкий воздух. В резервуаре с жидким водородом отвод тепла осуществляется циркулирующим в змеевике гелием. Третий способ при этом способе поддерживают температуру, равную (или ниже) температуре кипения ( криостатирование ). Криостатирование можно осуществлять, помещая змеевик, по которому циркулирует холодильный агент, в жидкость, или охлаждая стенки резервуара ниже температуры кипения хранимой жидкости. Например, резервуары с жидким фтором охлаждают жидким азотом. Если переохлаждать жидкий кислород на 10 К ниже температуры кипения при определенном давлении, то можно уменьшить потери от испарения на 8 %. Четвертый способ изменение давления над жидкостью. Причем температура основной массы жидкости должна оставаться первоначальной, более низкой по сравнению с той, которую жидкость имела бы при повышенном давлении в равновесных условиях. Чем выше давление, тем больше разность температур и больший подвод тепла потребуется для испарения жидкости. 39 Такой метод ограничивается допустимым давлением во внутреннем сосуде резервуара. Пятый способ потери при испарении могут быть уменьшены при охлаждении жидкости до температуры, соответствующей температуре тройной точки, а также при полном или частичном отверждении сжиженных газов. Например, время хранения твердого водорода в 1,2 раза больше, чем жидкого в состоянии близком к насыщению. Удобнее хранить переохлажденный водород в шугообразном состоянии, где содержание твердой фазы 50 % по массе. В таком виде водород сохраняет текучесть и его можно передавливать по трубопроводам. Шестой способ использование системы утилизации испаряющихся газов. Например, направлять компримирования в баллоны их в или газгольдеры для последующего передавливания по трубопроводам потребителям. 7. Технология получения и сохранения вакуума в изоляционном пространстве резервуара При эксплуатации средств хранения и транспортирования сжиженных промышленных газов большое значение уделяется вопросу применения вакуумных видов изоляции. Существуют статические вакуумные системы, в которых изоляционное пространство по достижении вакуума отключается от вакуум - насоса, и в нем необходимого динамические системы, которые постоянно соединены с вакуум-насосом для поддержания определенного вакуума в системе. Возможно сочетание двух систем. Так, вакуумно- порошковая и многослойная изоляции сочетают особенности статической и динамической систем. Основные вакуума трудности заключается в при получении реализации вакуума изоляции и с сохранении использованием его в течение продолжительного времени. Для получения требуемого вакуума при низкой температуре в порошковой изоляции достаточно откачать воздух в теплом состоянии из изоляционного пространства до давления 10 - 30 Па , а в экранно- 40 вакуумной изоляции до 10-1 Па. Получить такой вакуум несложно. Однако вакуумирование изоляции вызывает затруднение и требует затрат времени из-за сильного газовыделения изоляционных материалов и значительного сопротивления, создаваемого ими потоку откачиваемого газа. При вакуумировании из изоляционных материалов выделяются пары воды и органических веществ. При влажности изоляционного порошка 1 % количество выделяющегося при откачке водяного пара приблизительно равно количеству воздуха, содержащегося в изоляционном пространстве. При этом вода удаляется значительно медленнее, чем воздух ( удерживается в порах материала адсорбционными силами ). Поэтому при содержании влаги более 0,5 % изоляцию следует просушить в потоке горячего воздуха перед загрузкой ее в изоляционное пространство. Для более быстрого и полного удаления паров из изоляции резервуар желательно прогревать при вакуумировании до 370 К. В крупных резервуарах прогревают только внутренний сосуд горячим воздухом. В сосудах с вакуумно-порошковой изоляцией для предотвращения уноса порошка и ускорения скорости откачки в изоляционной полости устанавливают трубу с перфорированной поверхностью, покрытой фильтрующим материалом. Первичное вакуумирование резервуаров с вакуумно-порошковой и экранно-вакуумной изоляцией емкостью до нескольких десятков м3 продолжается 50 - 100, а иногда и 200 часов. Дальнейшее понижение давления происходит после охлаждения сосуда. Вакуумную полость небольших сосудов в конце откачки перекрывают выполнена из меди путем или пережатия алюминиевого вакуумированной сплава). В трубки крупных (труба резервуарах вакуумную полость перекрывают вакуумным вентилем, второй конец которого заглушают. Выделяющиеся из изоляционных материалов газы содержат большое количество водорода. Этот газ поглощается адсорбентами в сотни и тысячи раз хуже, чем кислород и азот. Поэтому во многих случаях ухудшение вакуума происходит в результате накопления водорода. Это приводит к возрастанию потерь от испарения в сосудах после недолгой эксплуатации, несмотря на 41 герметичность стенок сосуда. Для поглощения водорода иногда в изоляционной полости помещают поглотители (палладий, окислы серебра и меди). Их применяют в виде мелкодисперсного порошка или наносят на адсорбент. Такие материалы называются геттерами. Улучшение вакуума, полученного при откачке насосом, достигается адсорбцией остаточных газов. Адсорбенты помещают в специальные карманы (камеры ) или корзины непосредственно на стенке резервуара с целью повышения адсорбционной способности адсорбента. Соприкасаясь в кармане со стенкой, адсорбент сетку, через охлаждается. Другая сторона кармана которую адсорбент связан с представляет собой теплоизоляционной вакуумной полостью. Карманы размещают в нижней части резервуара, где наблюдается самая низкая температура. В процессе эксплуатации происходит насыщение адсорбента, его поглотительная способность снижается и требуется регенерация адсорбента. Замена или регенерация адсорбента связана с нарушением вакуума. Обычно эту операцию проводят техническом одновременно с осмотром внутреннего сосуда при освидетельствовании или при ремонте резервуара. Отработанный адсорбент регенерируют нагреванием и выдержкой ( при вакуумировании ) при высокой температуре в течение нескольких часов. Продолжительность выдержки и температура регенерации зависят от вида адсорбента. Так, цеолит СаА вакуумируют в течение нескольких часов при температуре 670 - 720 К. Перед загрузкой его прокаливают 4 - 6 часов без вакуумирования. В случае необходимости для регенерации адсорбента без нарушения вакуума используется специальная установка, обеспечивающая быстрый нагрев адсорбента и отвод от него тепла. Для снижения давления в системе до 10 Па используют механический вакуумный насос ( винтовой , центробежный , роторный ). Для создания вакуума ниже 1 Па кроме механического насоса необходим диффузионный ионный, сорбционный, криовакуумный ). насос ( 42 На рис.21 представлена схема одноступенчатого диффузионного насоса/ 2 /. Рис. 21. Схема одноступенчатого диффузионного насоса 1 - сопло; 2 - охлаждающий змеевик; 3- паропровод; 4- масло насоса; 5 нагреватель. Рабочая жидкость испаряется в нагревателе, расположенном в нижней части насоса, движется скоростью в вверх по паропроводу, и пар эжектируется с большой направлении вниз из паровых взаимодействуют с молекулами откачиваемого газа сопл. Молекулы пара и увлекают их вниз к выхлопному патрубку насоса. Молекулы пара конденсируются на стенках насоса, охлаждаемых воздухом или водой, и возвращаются к нагревателю. Молекулы газа отводятся через выхлопную линию механическим насосом. Предельное давление, которое можно достичь с помощью диффузионного насоса 2 мкПа. Во всех диффузионных насосах имеется некоторый обратный поток, т.е. диффузия молекул рабочей жидкости насоса обратно в вакуумную систему. Для конденсации этих паров устанавливаются холодные ловушки или экраны на входе насосов до того, как пары достигнут вакуумного объема. Резервуары с вакуумно-порошковой и многослойной изоляцией вакуумируют в течение 50 -100 часов до остаточного давления 27 - 133 Па - для вакуумно-порошковой изоляции и до 0,133 - 0,013 Па - для многослойной 43 изоляции. В дальнейшем при заполнении резервуаров сжиженным газом вакуум повышается до 1,33 - 0,133 и 0,0013 Па соответственно для каждого типа изоляции. Кроме вакуумирования существует и другой способ создания вакуумнопорошковой изоляции, который основан на замещении воздуха газом, конденсирующимся при рабочей температуре на внутренней стенке резервуара. Таким газом является двуокись углерода. Этот способ позволяет сократить продолжительность вакуумирования используемого и может применяться для оборудования, в течение малого времени ( трубы для перелива жидкого кислорода ), и для создания вакуума в крупных резервуарах с вакуумно порошковой изоляцией. 8. Охлаждение емкости. Расчет времени охлаждения При наполнении теплой криогенной емкости жидкостью, находящейся при низкой температуре, вначале идет усиленное испарение этой жидкости, а емкость охлаждается. В этот нестационарный период происходит понижение температуры внутреннего сосуда, изоляции, связей между внутренним и наружным сосудами. Через некоторое время охлаждение изоляции прекращается и наступает стационарный период, в котором испарение криогенной жидкости происходит только за счет тепла, проникающего из окружающей среды. Этот период для больших резервуаров наступает через Рассмотрим полагать, что процесс температура 5 - 15 суток. охлаждения стенки сферической внутреннего температуре криогенной жидкости, т.е. при сосуда допущение не дает существенного r = r вн температура стенки наружной поверхности кожуха температуре окружающей среды, т.е. при r = емкости / 3 /. и Т = Тж = равна const, а также постоянна и равна rкож искажения, постоянна Будем так Т = Тос как = =const. Это коэффициенты теплоотдачи от наружного воздуха к поверхности кожуха 1 и от внутренней поверхности сосуда к жидкости теплопроводности изоляции . 2 намного больше коэффициента 44 Выделим элемент изоляции , ограниченный сферическими поверхностями с радиусами и r + dr r и сечениями, образующими центральные углы d 1 и d 2 ( рис.22 ). Рис. 22. Элементарный шаровой слой изоляции. Количество тепла, проходящего радиуса r за время r d , обозначим через элементарную поверхность dQ1, а через поверхность радиуса r + d dQ2. Разность входящего в выделенный элемент и выходящего из него потоков тепла аккумулируется этим элементом: dQ = dQ1 - dQ2. Согласно закону Фурье / 7 /: dQ 1 = - Т / r dF d = - Т / r r 2 d 1 d 2 d . dQ2 = - / r ( Т + Т / r d r ) ( r + d r )2 d 1 d 2 d = = - ( Т / r + 2Т / r2 d r ) ( r2 + 2 rd r + d r 2 ) d 1 d 2 d ) или, если пренебречь бесконечно малыми второго порядка: dQ2 = - / r ( Т + Т / r d r ) ( r 2 + 2 r d r ) d 1 d 2 d . dQ = d V C Т / d = = ( r + d r / 2 ) 2 d 1 d 2 d r C Т / d или dQ = ( r 2 + r d r ) d 1 d 2 d r C Т / d . Подставим значения dQ, dQ1 и dQ2 в уравнение ( 1 ) : (1) 45 - Т / r r 2 d 1 d 2 d + ( Т / r + 2Т / r2 d r ) ( r 2 + +2 r d r ) d 1 d 2 d = = (r 2 + r d r / 2 ) d 1 d 2 d r C Т / d . После сокращения получим: -Т/rr2 +Т/rr2 +Т/r2rdr+ + 2Т / r2 r 2 d r + 2Т / r 2 2 r d r2 = = C r 2 Т / d r + C r Т / d r2 . Пренебрегая бесконечно малыми высшего порядка, получим C r 2 Т / = 2 Т / r r + 2Т / r 2 r2 ; Т / = / ( C ) ( ( 2 / r ) Т / r + 2Т / r 2 ) ). / ( C ) = а коэффициент температуропроводности. Тогда: Т / = а ( ( 2 / r ) Т / r + 2Т / r 2 ) ). (2) Решение уравнения ( 2 ) производят методом конечных разностей. При этом заменяют непрерывное изменение температуры во времени и пространстве скачкообразным. Этот метод является приближенным, но при достаточно малых интервалах изменения времени и радиуса дает удовлетворительные результаты. Шаровой слой изоляции разбивают на ряд концентрических слоев i толщиной r , а время на К отрезков продолжительностью Тогда уравнение ( 2 ) примет вид: ( Т i k+1 - T i k ) / = а ( ( 2 / r ) (T i +1 + ((T i +1 k - 2 T i k + T i -1 k ) / r 2 ). k - T i -1 k ) / ( 2 r ) + . 46 Т i k+1 = T i k + a ( (T i +1 k - T i -1 k ) / ( r d r ) + (T i +1 k + T i -1 k )/ r 2 - 2 T i k / r 2 ). Т i k+1 = T i k + a / r 2 T i +1 k ( 1 + r / r ) + + a / r 2 T i -1 k ( 1 - r / r ) - 2 a T i k / r 2 . Т i k+1 = ( a / r 2 ) (1 + r / r ) T i +1 + ( a / r 2 ) ( 1 - r / r ) T i -1 k k + + ( 1 - 2 a / r 2 ) T i k . ( 3 ) r, определяют Задавшись величиной из условия 2 a / r 2 = 1. Тогда: = r 2 / 2 а . (4) Уравнение ( 3 ) принимает вид: Т i k+1 = 1/2 (1 + r / r ) T i +1 k + 1/2 ( 1 - r / r ) T i -1 k (5) Уравнение ( 5 ) позволяет определить температуры в сечениях изоляции в момент ( К + 1 ) , если известно распределение температур в момент К . А при К=0 распределение температур известно. Так, идя от начального распределения, можно шаг за шагом найти распределение температуры изоляции в последующие моменты времени. Расчет оканчивается, когда температура со временем перестает меняться, т.е. наступает стационарный режим ( например, Т 0,5 К во всех сечениях ). Такой расчет позволяет, исходя из получаемого распределения температуры для любого момента времени, прошедшего от заполнения емкости, определить количество тепла, проникшего из окружающей среды в изоляцию, отведенного от изоляции и подведенного внутри сосуда, а также рассчитать количество испарившейся жидкости в любой момент времени. Сравнивая 47 расчетные величины для данной емкости с получаемыми в действительности при ее заполнении, можно уже в процессе заполнения судить о соответствии действительного качества изоляции емкости с паспортной. Например, количество тепла из окружающей среды, проникающее через сферическую стенку изоляции: Q = d вн d кож Т / , где d вн , d кож диаметры внутреннего сосуда и наружного кожуха; толщина изоляции. Определяя величину тепла Q, проходящего через нулевое сечение от Т 1 до Т 0, можно найти количество испарившейся жидкости g = Q/rж ( r ж - теплота испарения жидкости ) и построить графическую зависимость g = f ( ). Метод конечных разностей позволяет учесть изменение физических свойств изоляции с изменением температуры. При изменении коэффициента температуропроводности отрезок времени будет изменяться согласно уравнению ( 4 ). Если r / стремится к бесконечности, т.е. сосуд большого диаметра, можно считать, что изоляция плоская стенка. Тогда уравнение (2 ) примет вид: Т / = а ( 2Т / х 2 ), ( 6) где х - толщина плоской стенки изоляции. Это уравнение тоже можно решить приближенно методом конечных разностей и результат будет следующим: Т i k+1 = 1/2 ( T i +1 k + T i -1 k ) при = х 2 / ( 2а ). ( 7 ) Кроме вышеизложенного метода определения времени работы емкости в нестационарном режиме, существует еще один типичный метод расчета / 1 /. 48 Результат решения уравнения ( 7 ) будет следующий: = ( Т0 где - Т ) / ( Т0 - Тх ) = f ( ( х / ), F0 ), F0 - число Фурье. F0 = а / 2, т.е. величина, зависящая от свойств и размеров изоляции и являющаяся функцией времени. По номограмме, приведенной в литературе / 1 /, при F0 0,5 во всех сечениях устанавливается стационарный режим. Поэтому время наступления стационарного режима можно определить следующим образом: F0 = а стац / 2 = 0,5. Отсюда: стац = 0,5 * 2 / а. Пример: определить время охлаждения изоляции при заполнении емкости жидким водородом, если: изоляция - перлит; давление (вакуум) - толщина изоляции - 250 мм ; 1 Па; температура окружающей среды - 300 К. Коэффициент температуропроводности изоляции = 1,5 10 -3 Вт / (м К ) а = / (Ср ). - эффективный коэффициент теплопроводности изоляции / 8 /; Ср = 0,45 кДж / ( кг К ) - изобарная теплоемкость изоляции / 8 /; = 120 кг / м 3 - плотность изоляции / 8 /. а = 1,5 10 -3 / ( 0,45 10 3 120 ) = 2,77 10 -8 м2 / с. стац = 0,5 0,25 / (2,77 10 -8 3600 ) = 312 час. 9. Литература 1. Архаров А.М., Марфенина И.В., Микулин В.И. Криогенные системы. М: Машиностроение, 1999. 49 2. Баррон Р.Ф. Криогенные системы: Пер. С англ.-2-е изд.- М: Энергоатомиздат. 1989. 3. Беляков В.П. Криогенная техника и технология. -М.: Энергоиздат. 1982. 4. Будневич С.С., Холодковский С.В. Транспортирование и хранение сжиженных газов. Учебное пособие. -Л.: Ленинградский технологический институт им. Ленсовета. ч.1. 1978, ч.2. 1979. 5. Ильинский А.А. Транспорт и хранение промышленных сжиженных газов. М.: Химия, 1976. 6. Каганер М.Г. Тепломассообмен в низкотемпературных теплоизоляционных конструкциях. -М.: Энергия, 1979. 7. Разделение воздуха методом глубокого охлаждения. Под ред. В.И. Епифа- новой и Л.С. Аксельрода. Т.1, М., "Машиностроение", 1973. 8. Справочник по физико-техническим основам криогеники / под редакцией М.П. Малкова. -М.: Энергоатомиздат . 1985. 9. Термодинамические свойства азота / В.В. Сычев , А.А. Вассерман , А.Д. Козлов и др. - М .:Изд - во стандартов , 1977. 10. Термодинамические свойства воздуха / В.В. Сычев , А.А. Вассерман , А.Д.Козлов и др. - М.:Изд-во стандартов, 1980. 11. Термодинамические свойства кислорода / В.В. Сычев , А.А. Вассерман , А.Д. Козлов и др. - М .:Изд-во стандартов , 1980. 12. Теплофизические свойства неона, аргона, криптона и ксенона / Под редакцией В.А. Рабиновича. - М.: Изд-во стандартов , 1976. 13. Филин Н.В., Буланов Машиностроение . 1985. А.Б. Жидкостные криогенные системы.-Л.: