1 Р3.В5. Антифрикционные материалы, применяемые в подшипниках

advertisement

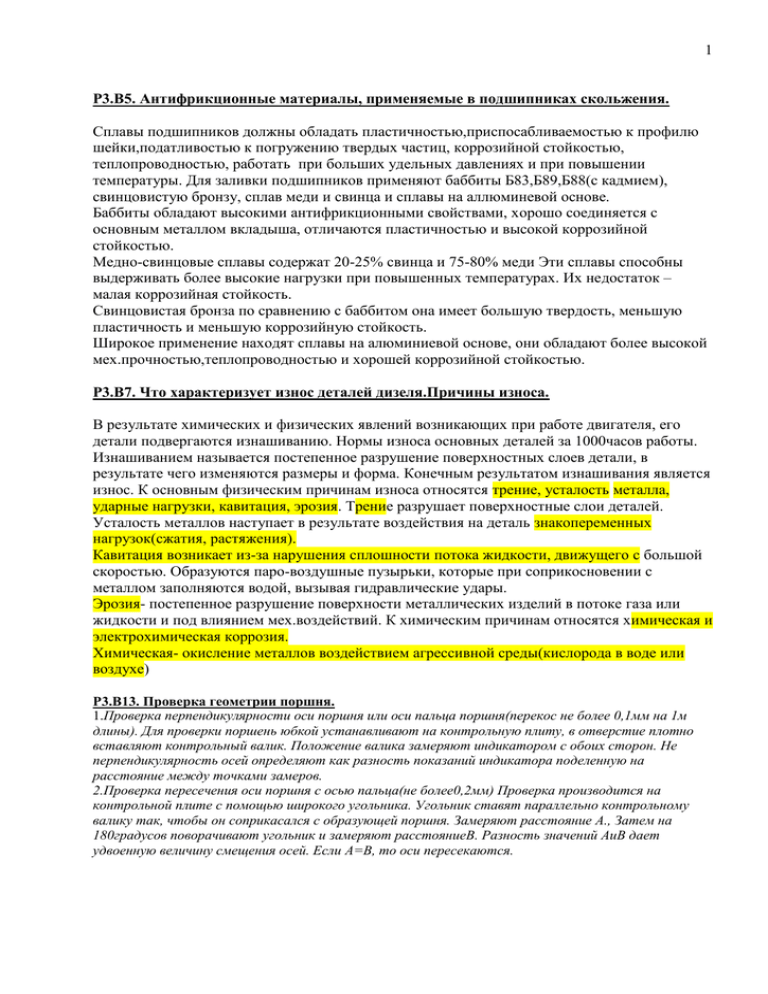

1 Р3.В5. Антифрикционные материалы, применяемые в подшипниках скольжения. Сплавы подшипников должны обладать пластичностью,приспосабливаемостью к профилю шейки,податливостью к погружению твердых частиц, коррозийной стойкостью, теплопроводностью, работать при больших удельных давлениях и при повышении температуры. Для заливки подшипников применяют баббиты Б83,Б89,Б88(с кадмием), свинцовистую бронзу, сплав меди и свинца и сплавы на аллюминевой основе. Баббиты обладают высокими антифрикционными свойствами, хорошо соединяется с основным металлом вкладыша, отличаются пластичностью и высокой коррозийной стойкостью. Медно-свинцовые сплавы содержат 20-25% свинца и 75-80% меди Эти сплавы способны выдерживать более высокие нагрузки при повышенных температурах. Их недостаток – малая коррозийная стойкость. Свинцовистая бронза по сравнению с баббитом она имеет большую твердость, меньшую пластичность и меньшую коррозийную стойкость. Широкое применение находят сплавы на алюминиевой основе, они обладают более высокой мех.прочностью,теплопроводностью и хорошей коррозийной стойкостью. Р3.В7. Что характеризует износ деталей дизеля.Причины износа. В результате химических и физических явлений возникающих при работе двигателя, его детали подвергаются изнашиванию. Нормы износа основных деталей за 1000часов работы. Изнашиванием называется постепенное разрушение поверхностных слоев детали, в результате чего изменяются размеры и форма. Конечным результатом изнашивания является износ. К основным физическим причинам износа относятся трение, усталость металла, ударные нагрузки, кавитация, эрозия. Трение разрушает поверхностные слои деталей. Усталость металлов наступает в результате воздействия на деталь знакопеременных нагрузок(сжатия, растяжения). Кавитация возникает из-за нарушения сплошности потока жидкости, движущего с большой скоростью. Образуются паро-воздушные пузырьки, которые при соприкосновении с металлом заполняются водой, вызывая гидравлические удары. Эрозия- постепенное разрушение поверхности металлических изделий в потоке газа или жидкости и под влиянием мех.воздействий. К химическим причинам относятся химическая и электрохимическая коррозия. Химическая- окисление металлов воздействием агрессивной среды(кислорода в воде или воздухе) Р3.В13. Проверка геометрии поршня. 1.Проверка перпендикулярности оси поршня или оси пальца поршня(перекос не более 0,1мм на 1м длины). Для проверки поршень юбкой устанавливают на контрольную плиту, в отверстие плотно вставляют контрольный валик. Положение валика замеряют индикатором с обоих сторон. Не перпендикулярность осей определяют как разность показаний индикатора поделенную на расстояние между точками замеров. 2.Проверка пересечения оси поршня с осью пальца(не более0,2мм) Проверка производится на контрольной плите с помощью широкого угольника. Угольник ставят параллельно контрольному валику так, чтобы он соприкасался с образующей поршня. Замеряют расстояние А., Затем на 180градусов поворачивают угольник и замеряют расстояниеВ. Разность значений АиВ дает удвоенную величину смещения осей. Если А=В, то оси пересекаются. 2 Р3.В15. Привалка поршней. Необходимым условием надежной работы механизма узла движения является совпадение в мертвых точках осей поршня и шатуна с осью цилиндров. Для проверки этого условия поршень в сборе с шатуном опускают в цилиндр без поршневых колец. Правильное положение поршня в цилиндре будет зависеть от качества пригонки мотылевого подшипника. Мотылевую шейку покрывают тонким слоем краски, затем ставят ее в ВМТ и собирают мотылевый подшипник. Положение поршня в цилиндре проверяют по зазорам между поршнем и втулкой цилиндра со стороны носа и кормы. Замеры производят с верхнего и нижнего торцов поршня набором пластинок щупа. В тронковых двигателях следует проверять односторонний бортовой зазор, так как при положении поршня между ВМТ и НМТ он всегда будет прижат к втулке цилиндра с одной стороны. Перекос поршня в цилиндре приводит к ненормальному износу стенок втулки и самого поршня, ухудшению теплоотдачи, пригоранию колец. Результаты замеров заносят в таблицу. Несовпадение осей комплекта поршень-шатун и цилиндра устраняют шабрением мотылевого подшипника. Шейку мотыля покрывают тонким слоем краски, собирают подшипник, делают одиндва оборота коленчатого вала, после чего вскрывают подшипник и удаляют белый металл в окрашенных местах. По результатам измерения зазоров определяют толщину слоя белого металла, подлежащего снятию. Перекос поршня в цилиндре не должен превышать 0,15мм на 1 м длины поршня. Р3.В16. Проверка геометрии шатуна. ШАТУН служит для передачи на коленчатый вал усилий от давления газов на поршень. Шатун должен обладать рядом качеств- прочность, надежность и достаточная жесткость при возможном малом весе. ИЗГИБ и СКРУЧИВАНИЕ шатуна определяют различными способами. 1 Проверка с помощью двух контрольных валиков. В отверстия верхней и нижней головок шатуна плотно вставляют валики, один укладывается на призмы одинаковой высоты. Расстояние между валиками замеряются микроштихмусом с точностью до 0,01мм. Если эти расстояния не равны, то шатун имеет изгиб. Допустимый изгиб не более 0,2-0,3мм на 1 м длины. Разность расстояний от плиты до верхней образующей второго валика дает представление о скручивании шатуна. Допуск не более 0,3-0,4мм на 1 метр длины. Р3.В17. Износ шеек колен вала. Шейки колен вала изнашиваются не равномерно как по длине, так и по окружности, приобретая эллиптичность, конусность, бочкообразность. Кроме износа шеек от трения наблюдаются дефектызадиры, царапины, наработки, изгибы, трещины и поломки шеек. Неравномерный износ шеек вала по их длине-плохая сборка и центровка шатунно-поршневой группы. Бочкообразная форма возникает при перекосе от шатуна относительно оси колен вала(для мотылевых шеек). Для рамовых при удлиненных подшипниках. Конусность шеек порождается дефектом в пригонке подшипников, шейки соприкасаются только с частью опорной поверхности. Задиры в результате подплавленного белого метала, а царапиныпопадания между трущимися поверхностями твердых частиц, наработки – из-за разницы между длиной шейки и опорной поверхностью подшипника. Трещины –неправильная укладка колен вала, усталости метала от крутильных колебаний. Для более точного определения степени износа шеек вала их обмер производят через каждые 45градусов в одном и том же сечении. Износ рамовых шеек можно определить без подъема колен вала индикатором, установленным на плоскости разъема фундаментной рамы. Стержень индикатора ставят перпендикулярно поверхности вала с натягом. Показания индикатора записывают через каждые 30 гр поворота мотыля. Замеры производят как скобой в трех плоскостях по длине шейки. 3 Р3.В18. Укладка клен валов. Р3.В19. Определение изгиба колен вала. С помощью спец.просадочных скоб определяют просадку вала. При замерах скобу устанавливают на опорные плоскости рамы и щупом определяют величину зазора между язычком скобы и поверхностью рамовой шейки колен вала. На просадочной скобе выбиты номера подшипников и величины первоначальных зазоров каждого из них. Увеличение зазора свидетельствует об износе. Величину износа подшипника и просадки вала следует измерять при пложенииисоответствующего мотыля в ВМТ, а скобу устанавливать в местах, отмеченных керном. Заметы делают в двух местах по длине шейки(нос корма). Данные замеров заносят в таблицу. Состояние оси колен вала определяют по раскепам. По характеру изменения раскепов можно судить о степени и характере изгиба оси колен вала. Различают раскепы в вертикальной и горизонтальной плоскостях, а также раскепы положительные и отрицательные. Раскепы в вертикальной плоскости определяются как разность расстояний между щеками при положении мотыля в ВМТ и НМТ, а в горизонтальной плоскости – как разность расстояний между щеками при положении мотыля на правом и левом бортах. 4 Р3.В22. Способы проверки усилия затяжки ответственных деталей. В зависимости функционального назначения резьбовые соединения выполняются без предварительной затяжки или с предварительной затяжкой, для обеспечения гарантированной величины натяга. Величина натяга в соединении обеспечивается следующими способами- по крутящему моменту, по удленнению болта , по углу поворота гайки и комбинированным методам. Для сборки резьбовых соединений и контроля затяжки используется динамометрические ключи и др.инструменты. При сборке соединений уделяется особое внимание равномерности затяжки всех болтов, затяжку следует производить в три подхода. Болты и гайки ответственных соединений должны быть застопорены от самопроизвольной отдачи. Р3.В23. Когда шатунные болты подлежат замене? Шатунные болты вместе с гайкой подлежат замене при обнаружении следующих дефектов: вытяжка или повреждение резьбы, забоины, надрезы, скручивания, ослабление гайки на резьбе или слабая посадка болта в отверстие. Болты, имеющие остаточную деформацию более 0,002 их первоначальной длины, заменяют.Болты заменяют и в тех случаях, когда они не имеют внешних повреждений, но уже отслужили установленный срок. Через 20 тыс.часов шатунные болты должны быть проверены магнитной дефектоскопией на отсутствие трещин. Р3.В24. Способы определения зазоров в подшипниках. Рамовые и мотылевые подшипники подвергаются износам- увеличению их масляных зазоров. Масляные зазоры в подшипниках измеряют, укладывая на шейку в точках, делящих ее на 4-равные части, свинцовую проволоку; эту проволоку выжимают отжатием подшипника крепящими его болтами. Толщина проволоки, снятой после выжимания, измеряется микрометром и представляет собой величину масляного зазора в подшипниках. Под зазором в подшипнике понимается диаметральный зазор, как разность между диаметром подшипника и диаметром вала, Для судовых ДВС установлено 2 вида зазоров:МОНТАЖНЫЙ- наименьший установочный зазор и ПРЕДЕЛЬНЫЙ- наибольший зазор, при котором недопустима эксплуатация двигателя. Не рекомендуется доводить работу подшипников до предельных зазоров, следует стремиться к установлению монтажного зазора. При обнаружении в подшипниках масляных зазоров выше допустимых норм излишняя слабина должна быть устранена удалением мелких прокладок или перезаливкой. Наибольшие допустимые масляные зазоры при износах рамовых, мотылевых и головных подшипников указывается в инструкциях завода- строителя.