ТКП Гальваника 36 куб час

advertisement

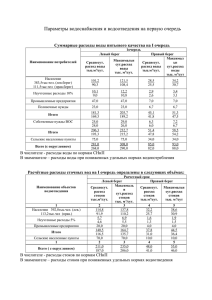

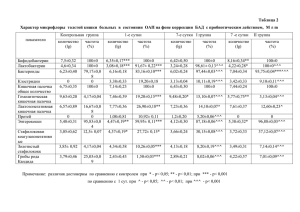

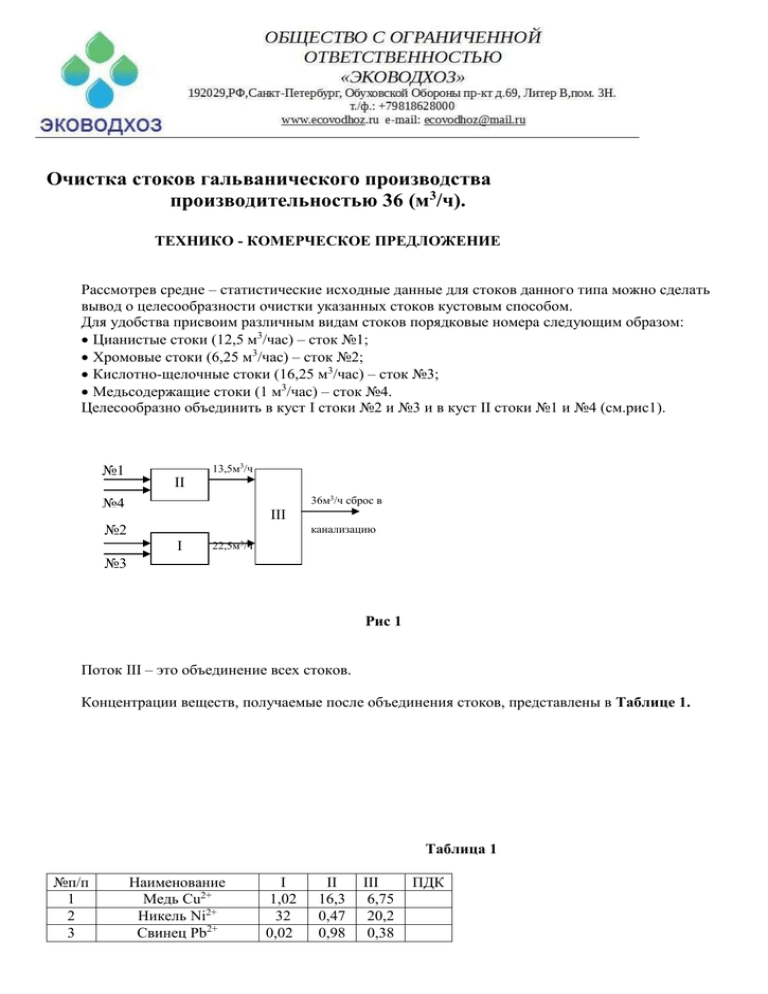

Очистка стоков гальванического производства производительностью 36 (м3/ч). ТЕХНИКО - КОМЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ Рассмотрев средне – статистические исходные данные для стоков данного типа можно сделать вывод о целесообразности очистки указанных стоков кустовым способом. Для удобства присвоим различным видам стоков порядковые номера следующим образом: Цианистые стоки (12,5 м3/час) – сток №1; Хромовые стоки (6,25 м3/час) – сток №2; Кислотно-щелочные стоки (16,25 м3/час) – сток №3; Медьсодержащие стоки (1 м3/час) – сток №4. Целесообразно объединить в куст I стоки №2 и №3 и в куст II стоки №1 и №4 (см.рис1). №1 13,5м3/ч II 36м3/ч сброс в №4 III №2 канализацию I 22,5м3/ч №3 Рис 1 Поток III – это объединение всех стоков. Концентрации веществ, получаемые после объединения стоков, представлены в Таблице 1. Таблица 1 №п/п 1 2 3 Наименование Медь Cu2+ Никель Ni2+ Свинец Pb2+ I 1,02 32 0,02 II 16,3 0,47 0,98 III 6,75 20,2 0,38 ПДК 4 5 6 7 8 9 10 11 Железо Fe2+, Fe3+ 12,5 0,76 3+ 6+ Хром общий Cr , Cr 24,2 1,58 Цинк Zn2+ 11,3 10,2 2+ Кадмий Cd 4,96 82,4 2Сульфаты SO4 286,3 51,8 Хлориды Cl528,3 29,3 3Фосфаты РО4 120,5 2,07 Взвешенные вещества 33,4 106,4 8,1 15,72 10,9 33,83 198,4 338,4 76,1 60,77 220 300 Проанализируем данные таблицы 1: Целевой состав объединенного потока III практически соответствует ПДК. Наблюдается незначительное превышение концентрации ионов хлора. Отсюда следует, что возвращение воды после очистки на повторное использование экономически будет крайне не выгодным. Поясним данное высказывание: - на данный момент для получения концентрации хлоридов соответствующей ПДК достаточно общий поток III производительностью 36 (м3/час) разделить на две части, при этом одна часть производительностью 5 (м3/час) подвергается обессоливанию, т.е. из нее полностью удаляются сульфаты и хлориды; другая часть – не обрабатывается. После их смешения получаем концентрацию хлоридов ~ 290 (мг/л), т.е. в пределах ПДК. В процессе обессоливания образуются концентрированные солевые растворы (элюаты). Наименьшее количество элюатов получается при обессоливании ионообменными смолами, причем с условием разделения потоков реагентов и смывной воды, т.е. при осуществлении режима экономичной регенерации. В этом случае, при обессоливании в течении 8 часов потока 5 (м3/час) воды с заданным солевым составом образуется, как минимум, 1000 (кг/сут) 1,5 молярной смеси растворов NaCl, CaCl2, Na2SO4, и т.д. При обессоливании другими методами (обратный осмос, электродиализ, дистилляция) жидких отходов (элюатов) будет гораздо больше (свыше 4000 кг/сут). Данные отходы утилизируются либо вывозом на спец. полигон (стоимость утилизации ~ 6000 тонна), либо термическим обезвреживанием – сжиганием (для сжигания 1000 кг жидких отходов потребуется ~ 70 кг углеводородного топлива стоимостью ~ 20 руб/кг или 1400 руб/т). Не трудно подсчитать, что за сутки (8 часов) в воду вносится ~ 3600 (г-экв) различных солей и при организации оборотного водоснабжения все эти соли должны быть извлечены во избежание засоления оборотной воды, а затем утилизированной. При их извлечении образуется минимум 7500 (кг/сут) жидких отходов. Стоимость утилизации самым экономичным методом – сжиганием составит ~ 10500 (руб/сут) на топливо плюс затраты на вывоз полученной золы ~ 2250 (руб/сут). Итого: 12750 (руб/сут) и это только затраты без учета обслуживания, накладных расходов, амортизации оборудования и т.д, с их учетом стоимость утилизации возрастает минимум в три раза и составит ~ 39000 (руб/сут). Таким образом, при заданном водопотреблении 288 (м3/сут) организация оборотной системы водоснабжения становится экономически оправданной, если удельная стоимость водопользования превышает 150 (руб/м3), что маловероятно. Применение в качестве реагентов солей металлов (FeCl2, FeSO4, Al2(SO4)3, Fe2(SO4)3, AlCl3 и т.д.), а также сильных кислот (HCl, H2SO4) и щелочей (NaOH, KOH) нежелательно. Это опять таки связано с тем, что солевой состав воды находится на пределе ПДК, а использование названных реагентов повлечет за собой увеличение концентрации хлоридов, сульфатов и увеличение показателя сухого остатка, что потребует дополнительного обессоливания потока воды и приведет, в свою очередь к увеличению количества жидких отходов (элюатов), утилизация которых затруднена. Как следствие, затраты на очистку при использовании названных реагентов, значительно возрастают. В качестве реагента для восстановления шестивалентного хрома целесообразно использовать электрохимически растворенное двухвалентное железо (электрокоагуляция). Для снижения энергозатрат при осуществлении процесса электрокоагуляции необходимо, чтобы солесодержание (сумма Cl- + SO42-) обрабатываемой воды было больше 300 (мг/л), а концентрация взвешенных веществ должна быть меньше 100 (мг/л). Исходя из этого соображения, целесообразно объединить потоки I и II в единый поток III и, лишь затем производить его очистку. ПРИМЕЧАНИЕ. В процессе электрохимического растворения железа, ни солесодержание, ни рН обрабатываемой воды не изменяются. Процесс электрокоагулирования обязательно должен проистекать при рН 6,5÷8,5; Процесс нейтрализации и корректировки рН не должен приводить к значительному увеличению показателя сухого остатка. Таким образом, применение сильных оснований и кислот допускается только в крайнем случае. Исходя из вышеизложенных соображений предлагаем технологическую схему очистки стоков гальванического производства (см.рис.2). Сжатый воздух Ca(OH)2 №1 №2 №3 №4 №1 №2 №3 №4 1.1. ЕУ Э1.1. рН1.1. НД1.1 Н1 ЕУ 1.2. «промывная вода НД1.2. КС1 БЭК Л.О. К.К. Э1.2. НД3 НД2 рН2 рН1.2. Сжатый воздух рН3 Ва(ОН)2 ПБ NaOH НФ Сжатый воздух «Осадок» 95% влагосодержа ния ~ 260 (л/ч) = 2,10 (м3/сут) «Осадок» 70% влагосодержания ~ 350 (кг/сут) на полигон Н2 ФА НД4 Фильтр – пресс КС2 H2SO4 рН4 Q1 = 31 (м3/ч) Сброс в канализацию УС QΣ = 36 (м3/ч) 288 (м3/сут) ФС АН КАТ Q2 = 5 (м3/ч) NaOH HCl Na2SO4 NaCl NaCl CaCl2 Qотх.рассол= 1000 (кг/сут) Сжигание или вывоз на полигон Рис. 2 ЕУ 1.1. – емкость усреднения 3м х 5м х 5,5м; V = 82,5 (м3); ЕУ 1.2. – емкость усреднения 3м х 5м х 5,5м; V = 82,5 (м3); Н1 – насос нагнетающий 36 (м3/ч); р = 2,5 атм.; КС1, КС2 – камера смешения V = 3 (м3), каждая камера; состоит из 3-х корпусов Ø 0,91м; h = 1,85 м, каждый корпус; БЭК – блок электрокоагуляции, состоит из шести параллельно-подключенных единичных коагуляторов ЭЛК-120/1,8; К.К. – контактная камера V = 12 (м3) (1,5м х 6м х 1,5м); Л.О. – ламельный отстойник V = 20 (м3); П.Б. – переходной бак V = 3 (м3) (1,5м х 1,5м х 1,5м); Н2 – насос нагнетающий 36 (м3/ч); р = 3 атм.; ФА – фильтры, загруженные дробленым антрацитом; 5 параллельно-подключенных фильтров Ø 0,91 м; h = 1,85 м, каждый; КС2 – камера смешения (см.выше); ФС – фильтры, загруженные сорбентом; 5 параллельно-подключенных фильтров Ø 0,91 м; h = 1,85 м, каждый; КАТ – фильтры, загруженные катионообменной смолой в Н-форме; два параллельноподключенных фильтра Ø 0,79 м; h = 1,83 м, каждый; АН – фильтры, загруженные анионообменной смолой в ОН-форме; два параллельноподключенных фильтра Ø 0,79 м; h = 1,83 м, каждый; НД1.1., НД1.2….НД4 – насосы-дозаторы; НФ – фекальный насос; УС – устройство смешения; Э1.1., Э1.2. – краны электромеханические; рН1.1., рН1.2. – точки автоматического измерения рН исходной воды после смешения стоков №1, №2, №3 и №4; рН2 – точка автоматического измерения рН перед электрокоагуляцией, рН2 должен быть 6,5÷8; рН3 – точка автоматического измерения рН перед отстаиванием, рН3 должен быть 10÷10,2; рН4 – точка автоматического измерения рН очищенной воды, рН4 должен быть 6,5÷8,5; Принцип работы: Первоначально, все виды стоков аккумулируются в емкостях усреднения ЕУ1.1., ЕУ1.2.(см.рис.2). Данные емкости функционируют попеременно, т.е. в одной емкости накапливаются и усредняются стоки, из другой усредненные стоки подаются на очистку. При этом соответствующая электромеханическая арматура (Э) закрывается или открывается по сигналу измерителя уровня. Снизу в емкости усреднения через диспергаторы подается сжатый воздух с целью перемешивания потоков. Сточная вода из емкости усреднения самотеком поступает в насос Н1, который подает ее уже под давлением в камеру смешения КС1. Перед КС1 в поток воды вводится доза реагента для нейтрализации: или Са(ОН)2, или NaOH, в зависимости от рН усредненного стока. Если рН < 4, что маловероятно, то вводится раствор NaOH, если рН ≥ 4, то раствор извести, т.е. Са(ОН)2. Это связано с тем, что известь плохо растворима и, поэтому для нейтрализации сильнокислого стока потребуется значительный объем ее раствора (5÷7 (м3/ч)), что уже является скорее разбавлением стока, а очистка путем разбавления запрещена. Необходимо, чтобы общий объем растворов реагентов не превышал 5% от объема обрабатываемого стока, следовательно, максимальный объем раствора Са(ОН)2 ограничивается величиной 1 (м3/ч). Растворимость NaOH ~ в 100 раз выше, чем у извести, поэтому при нейтрализации сильнокислого стока потребуется в 100 раз меньший объем его раствора. Повторим, что наличие рН < 4 в объединенном стоке маловероятно, но все таки возможно, таким образом, предусматриваем возможность нейтрализации как слабым основанием, так и сильным (см.выше). При подаче Са(ОН)2 в воде проистекает следующая химическая реакция: 3 Са(ОН)2 + 2Н3РО4 → Са3(РО4)2↓ + 6Н2О Фосфат кальция является нерастворимым соединением, таким образом, подача извести помимо нейтрализации приводит и к выделению фосфатов из растворенного состояния. В КС1 производится завершение химических реакций после введения реагента. рН2 потока после КС1 должно соответствовать 6,5÷8, т.е. нейтральной среде. Исходя из этого, автоматически выбирается нужная доза реагента. Из КС1 нейтральный поток подается в БЭК, где при наличии постоянного тока электродных блоков осуществляется анодное растворение в воде двухвалентного железа. Ионы двухвалентного железа восстанавливают шестивалентный хром в трехвалентный по формулам: Cr2O72- + 6Fe2+ + 14H+ → 2Cr3+ + 6Fe3+ + 7H2O и т.д. Электрообработка воды производится под давлением. Из БЭК поток направляется в контактную камеру КК, причем перед КК в воду дозируются реагенты: раствор Са(ОН)2, а если предельной величины раствора извести (1 м3/ч) недостаточно, то и раствор Ва(ОН)2. Реагенты вводятся до получения после КК величины рН 10÷10,2. В контактной камере КК за счет избытка в воде гидроксильных групп ОН- осуществляется синтез нерастворимых гидроксидов металлов: Cr(OH)3, Cd(OH)2, Ni(OH)2, Zn(OH)2, Fe(OH)3 и т.д. при этом проистекают следующие реакции: CdCl2 + Ca(OH)2 → CaCl2 + Cd(OH)2↓ CdSO4 + Ba(OH)2 → BaSO4 + Cd(OH)2↓ Cr3+ + 3OH- → Cr(OH)3↓ NiSO4 + Ba(OH)2 → BaSO4↓ + Ni(OH)2↓ NiCl2 + Ca(OH)2 → CaCl2 + Ni(OH)2↓ и т.д. Таким образом, в контактной камере происходит превращение растворенных ионов металлов в нерастворимую форму их гидроокисей. Процесс гидролиза ионов металлов называется процессом хлопьеобразования. Наиболее полное выделение из раствора смеси ионов различных металлов в виде соответствующих гидроокисей (хлопьев) наблюдается при рН 10÷10,2. Процесс хлопьеобразования проистекает в течении ~ 20 мин, исходя из этого определяется объем КК. Обратим внимание, что использование в качестве реагента Ва(ОН)2 приводит к снижению в обработанной воде концентрации сульфатов (SO42-) и, как следствие, уменьшению показателя сухого остатка. Из КК вода самотеком поступает в ламельный (тонкослойный) отстойник ЛО, где происходит осаждение выделившихся гидроокисей (хлопьев), которые на своей объемной развитой поверхности адсорбируют мелкодисперсные взвешенные вещества и выделенные из раствора загрязнения, такие как фосфат кальция и сульфат бария. Все названные загрязнения выпадают в осадок, который непрерывно отводится на фильтрпресс для его обезвоживания. Уплотненный осадок вывозится на спецполигон, отжатая вода возвращается на вход в ЛО. Из ЛО осветленная вода самотеком поступает в переходной бак ПБ, который предназначен для согласования работы насосов Н1 и Н2. Из ПБ вода попадает в нагнетающий насос Н2, который подает ее под давлением на блок засыпных фильтров, загруженных дробленым антрацитом ФА. Выбор именно этой загрузки обоснован тем, что вода имеет щелочной рН и при ее фильтрации, например, на кварцевом песке в стоке будут растворяться силикаты (SiO32-). На зернистой загрузке отфильтровываются мелкодисперсные хлопья не успевшие выпасть в осадок при отстаивании воды в ЛО. После фильтрации на блоке ФА в воду дозируется раствор H2SO4 для ее нейтрализации. При нейтрализации, концентрация сульфатов увеличивается на 5÷10 (мг/л), с учетом того, что после введения Ва(ОН)2 и выделения в осадок ВаSO4, концентрация сульфатов уменьшается на 40÷90 (мг/л), нейтрализация воды названным реагентом вполне допустима и на ее солесодержание практически не влияет. Реакции нейтрализации завершаются в КС2, после чего вода направляется в блок сорбционных фильтров ФС, где производится ее очистка от молекулярных растворов (нефтепродукты, СПАВ, амины и т.д.). Вода, очищенная сорбентом, разделяется на два потока: первый – 5 (м3/ч) подается на блок последовательных катионообменных и анионообменных фильтров, где производится полное обессоливание воды, второй поток – 31 (м3/ч) поступает без обработки в устройство смешения УС, в котором перемешивается с первым потоком. В смешанном потоке (УС) концентрации всех веществ, содержащихся в воде, соответствуют ПДК, в том числе хлориды, сульфаты и сухой остаток. Очищенная вода сливается в канализационную сеть (см.рис.2). Размещение очистной системы. Разобьем систему очистки на блоки таким образом, чтобы блок с учетом зон обслуживания имел возможность размещения в площади сетки колонн 6м х 6м. Итак, I блок (6 х 6) состоит из двух емкостей усреднения ЕУ1.1 и ЕУ1.2 (см.рис.2); II блок (6 х 6) состоит из Н1, КС1 и БЭК; III блок (6 х 6) состоит из КК, ЛО, ПБ и Н2; IV блок (6 х 6) состоит из ФА и КС2; V блок (6 х 6) состоит из ФС, КАТ т АН; VI и VII блоки (6 х 6 каждый) – это реагентное хозяйство, которое состоит из насосовдозаторов НД1.1….НД4 и соответствующего емкостного оборудования для приготовления растворов реагентов. Передача очищаемой воды между блоками осуществляется по трубопроводу Ду100. Подача растворов реагентов производится по трубопроводам Ду20. Подача сжатого воздуха – по трубопроводу Ду32. Максимальное энергопотребление – 80 кВт. Максимальное удельное энергопотребление – 2 (кВт/м3 очищ.воды) Максимальная нагрузка на фундамент – 5500 (кг/м2), заполненная емкость усреднения. Как видим, общая площадь, занимаемая очистной системой с учетом зон обслуживания, составляет 252 (м2) Реагенты, расходные материалы. При очистке стоков заданной загрязненности максимальные удельные расходы реагентов м расходных материалов будут следующими: Са(ОН)2 – 74 (г/м3 очищ.воды). Ва(ОН)2 – 170 (г/м3 очищ.воды). Железо листовое – 30 (г/м3 очищ.воды). HCl – 65 (г/м3 очищ.воды). NaOH – 70 (г/м3 очищ.воды). H2SO4 – 10 (г/м3 очищ.воды). Эл. энергия – 2 (кВт/м3 очищ.воды). В денежном соотношении, максимальная суммарная стоимость всех реагентов и расходных материалов составляет ~ 30 (руб/м3 очищ.воды). Как можно заметить, реагенты и расходные материалы, такие как соляная и серная кислоты, известь, едкий барит, едкий натр, листовое железо являются общедоступными и весьма распространенными веществами, к тому же относительно дешевыми. Обслуживание. По трудозатратам, для обслуживания данной очистной системы, достаточно 1 оператора, однако, в соответствии с правилами техники безопасности при работе с сильными кислотами и основаниями, количество обслуживающего персонала должно быть не менее двух человек. Отходы очистки (см. рис.2). Твердые отходы – осадок 70% влагосодержания ~ 350 (кг/сут). Жидкие отходы (рассол) – 1,5÷2 молярный раствор ~ 1000 (кг/сут). Способ утилизации – вывоз на спецполтгон.