УДК 621.74.045 О.И.Шинский, О.А.Яковышин, И.Т.Соловко, А.А

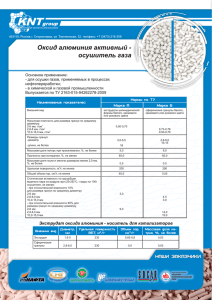

advertisement

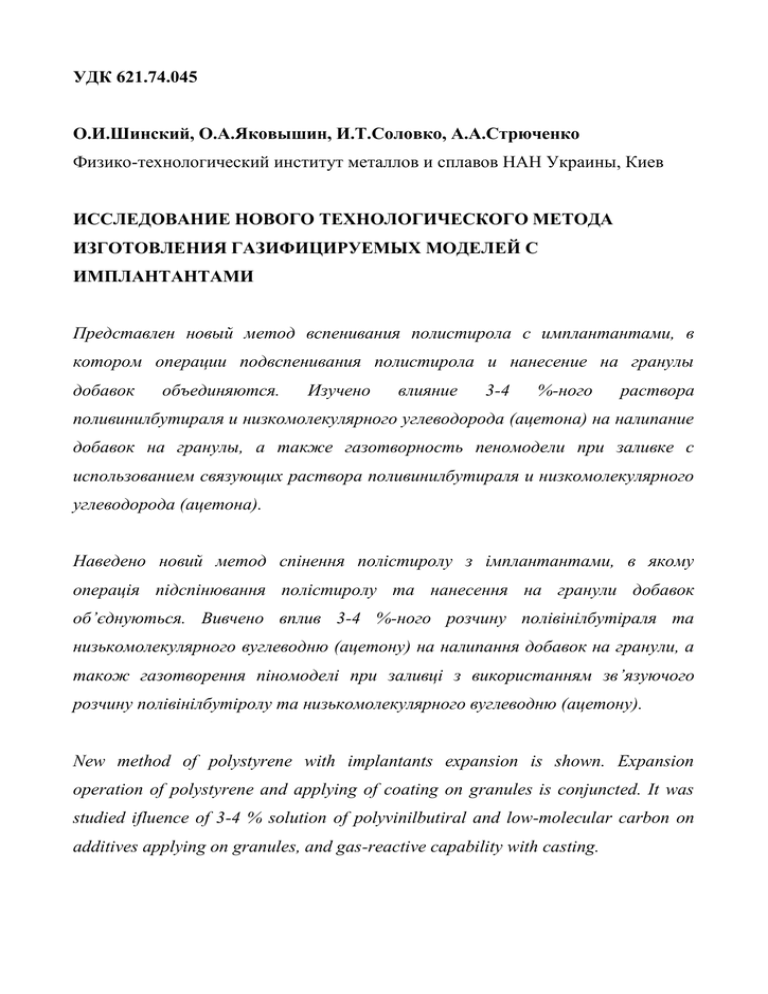

УДК 621.74.045 О.И.Шинский, О.А.Яковышин, И.Т.Соловко, А.А.Стрюченко Физико-технологический институт металлов и сплавов НАН Украины, Киев ИССЛЕДОВАНИЕ НОВОГО ТЕХНОЛОГИЧЕСКОГО МЕТОДА ИЗГОТОВЛЕНИЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ С ИМПЛАНТАНТАМИ Представлен новый метод вспенивания полистирола с имплантантами, в котором операции подвспенивания полистирола и нанесение на гранулы добавок объединяются. Изучено влияние 3-4 %-ного раствора поливинилбутираля и низкомолекулярного углеводорода (ацетона) на налипание добавок на гранулы, а также газотворность пеномодели при заливке с использованием связующих раствора поливинилбутираля и низкомолекулярного углеводорода (ацетона). Наведено новий метод спінення полістиролу з імплантантами, в якому операція підспінювання полістиролу та нанесення на гранули добавок об’єднуються. Вивчено вплив 3-4 %-ного розчину полівінілбутіраля та низькомолекулярного вуглеводню (ацетону) на налипання добавок на гранули, а також газотворення піномоделі при заливці з використанням зв’язуючого розчину полівінілбутіролу та низькомолекулярного вуглеводню (ацетону). New method of polystyrene with implantants expansion is shown. Expansion operation of polystyrene and applying of coating on granules is conjuncted. It was studied ifluence of 3-4 % solution of polyvinilbutiral and low-molecular carbon on additives applying on granules, and gas-reactive capability with casting. Литье по газифицируемым моделям (ЛГМ) является одним из современных видов литейной технологии, который широко распространен в промышленно развитых странах. Технология изготовления пенополистироловых моделей дает возможность предварительно вводить в них легирующие элементы и неметаллические частицы [1-3]. В литейном производстве все шире используются технологические процессы, которые позволяют получить отливки с дифференцированными свойствами, что обеспечивает многократное повышение ресурса и надежности литых деталей машин и механизмов. Для повышения физико-механических свойств получаемых отливок существуют способы легирования и модифицирования в ковше, печи и форме. Способ литья по газифицируемым моделям позволяет применить все вышеупомянутые способы. Большой интерес представляет метод внутриформенного модифицирования с применением полистироловых моделей с равномерно распределенными добавками по всему объему [4]. Традиционно способ получения газифицируемых моделей (ГМ) с имплантантами состоит в том, что на поверхность подвспененных гранул, обработанных связующим, наносятся добавки [5]. Обычно в качестве связующего используют 3-4 %-ный раствор поливинилбутираля. Но этот метод имеет ряд недостатков: сравнительно высокую стоимость связующего; длительную продолжительность технологического процесса изготовления модели; при использовании связующего повышается газотворность пеномодели при заливке. Поэтому возникает необходимость в изыскании и исследовании других способов нанесения добавок. В данной работе предлагается новый метод нанесения добавок, который поможет сократить технологический процесс и повысить количество добавок в пеномодели. Сущность нового технологического процесса изготовления ГМ с имплантантами состоит в том, что в качестве связки для нанесения ипмлантантов на поверхность подвспененных гранул используется не отдельно взятое связующее (в известном случае поливинилбутираль), а очень тонкий поверхностный слой самих гранул, обладающий высокой клеящей способностью. Эту способность поверхностный слой гранул приобретает в результате контакта с низкомолекулярным углеводородом ацетона, в котором полистирол не растворяется, однако имеет ограниченное набухание [6]. Таким образом, в качестве связующего для имплантантов выступает набухший в ацетоне поверхностный слой подвспененного полистирола самих гранул. Согласно выполненным исследованиям, для образования набухшего осадка пенополистирола в ацетоне необходимо дозированное количество ацетона. В системе пенополистирол-ацетон-избыток ацетона в дальнейшем происходит разделение осадка при его равномерном распределении по всему объему даже при интенсивном перемешивании. В самом осадке соотношение пенополистирол:ацетон близко к соотношению 1:1. Поэтому при контакте ацетона с поверхностью подвспененных гранул и в условиях его недостатка весь ацетон немедленно расходуется на перевод пенополистирола в набухшее состояние. Отсюда следует, что количество вводимого в барабан установки ацетона можно менять в нужном направлении на количество связующего на поверхности гранул. Последовательность операций данного процесса заключается в следующем (рис. 1): в подвспениватель 1 с крышкой 2 заливают теплоноситель 3 (в обычном случае, воду) до технологического уровня и доводят его температуру до 100 °С нагревателем 4. В барабан 5, сделанный с пористого материала, способного выдерживать температуру >200 °С и повышенную влажность, загружают через люк 6 исходные гранулы полимера 7. Барабан закреплен на подшипниках 8 в боковых стенках подвспенивателя с помощью полой оси 9, которая проходит сквозь барабан и в его объеме имеет перфорированные стенки. Затем подвспениватель 1 закрывают крышкой 2 и начинают вращать барабан 5 с помощью двигателя с редуктором. Одновременно с вращением в полость барабана периодически вводят суспензию, состоящую из ацетона и легирующих либо модифицирующих добавок. Введение суспензии 6 2 9 5 7 8 4 3 1 Рис. 1. Схема технологического процесса одновременного вспенивания гранул и нанесения добавок: 1 – подвспениватель; 2 – крышка; 3 – теплоноситель; 4 – нагреватель; 5 – барабан; 6 – люк; 7 – гранулы полистирола; 8 – подшипники; 9 – полая ось. Угловая скорость поворота вала должна быть такой, которая препятствовала бы резкому разделению гранул и добавок. Пар теплоносителя, проходя сквозь пористые стенки барабана, способствует подвспениванию гранул полистирола, которые одновременно покрываются раствором и добавками. Вращение барабана обеспечивает более равномерное распределение добавок в насыпном объеме гранул. После вспенивания гранулы полимера с нанесенными на них добавками извлекаются из барабана и используются для окончательного спекания в прессформе для получения ГМ с имплантированными добавками. В лабораторных условиях ФТИМС НАН Украины были вспенены полистироловые гранулы производства фирмы “BASF”(Германия) фракций 0,41 мм, в количестве 2,0 % от массы чугунной отливки. Жидкость, в которой полистирол имеет ограниченное набухание, - ацетон. В табл. 1 приведены соотношения “гранулы-добавки-ацетон”. Длительность вспенивания находилась в пределах 8-9 мин. Вид добавки и ее фракции указаны в табл. 2. Налипание добавок на гранулы пеномодели составляло около 85 % от общего количества вводимых добавок (рис. 2). Рис. 2. Гранулы пенополистирола с нанесенными по новой методике добавками Таблица 1. Зависимость количества вводимых присадок от количества растворителя и размера гранул Диаметр исходных Расход растворителя, Объем введенных гранул, мм мл присадок, мл 0,4 0,7 0,9 0,63 1,1 1,2 1 1,8 2 Необходимая прочность сцепления добавок с поверхностью гранул может быть достигнута при оптимальной глубине проникновения их в поверхность гранул. При удерживаются на поверхности. этом в традиционной технологии добавки Поскольку в процессе подвспенивания воздействовали на исходные гранулы полистирола веществом, в котором полистирол имеет ограниченное набухание, то на поверхности подспененных гранул образовалась клеящая пленка, повышающая адгезионное взаимодействие с добавками. Таблица 2. Влияние вида присадки в газифицируемой модели на скорость подъема металла в форме W1 Скорость подъема Размер Расход Вид присадки металла в форме W1, фракции, мм присадки* мм/с Кремний 0,3 6,57 / 2,4 38,2 / 38 Ферросилиций ФС75 < 0,2 6,5 / 1,95 52,1 / 52 Медь < 0,2 6,5 / 9,1 60,3 / 60 Лигатура ФСМг7 < 0,2 6,5 / 1,69 54,2 / 54 Феррохром < 0,2 6,5 / 4,04 42,1 / 42 * Числитель – расход в объемных %, знаменатель – расход в массовых % ** Числитель – модель с присадками, полученная новым методом; знаменатель – модель с присадками, полученная традиционным методом Но когда при нанесении добавок применяется спиртовой раствор поливинилбутираля, использующийся в традиционном способе изготовления ПП моделей и являющийся полимерным веществом, то после испарения спирта на поверхности подвспененной гранулы образуется тонкая пленка, которая естественно приводит к изменениям газотворности ГМ, обусловленной этим фактором. Исходя из этого, соответственно меняется и противодавление в форме. Изучение изменения противодавления в форме проводили по следующей методике. К одному стояку крепили две модели с имплантантами: одну, изготовленную по стандартной технологии, другую – по предлагаемому способу. На поверхности моделей по их высоте устанавливали контактные датчики прибора разработки отдела ФХПФ. Модели заформовывали в вакуумируемом контейнере. Заливку проводили сталью 35. Результаты эксперимента показали, что модель, выполненная по предлагаемой технологии, заполняется за 3,7 с, а по традиционной – за 3,9 с. Это можно объяснить повышением продуктов термодеструкции модели, что влечет за собой повышение противодавления и, как следствие, - падение скорости заполнения. Для теоретического анализа данного предположения и подтверждения результатов эксперимента провели исследования по следующей методике. Подвспененные гранулы одной фракции полистирола в стаканчике перемешивали со спиртовым раствором поливилбутираля, добиваясь их равномерного покрытия с одновременным исключением комков и образования на дне стаканчика жидкости. Гранулы тщательно перемешивали до их полного высыхания. Гранулы взвешивали до покрытия их связующим и после. Затем брали мелкие сита и устанавливали диаметр для покрытия связующим гранул. По формуле определяли объем связующего, покрывшего поверхность гранулы. 4 3 3 Vпокр Rпокр . гр Rнепокр. гр , 3 где Rпокр.гр – радиус покрытой гранулы; Rнепокр.гр – радиус непокрытой гранулы. Зная значение масс гранул до и после нанесения покрытия, устанавливали массу оболочек mоб=mпокр.гр-mнепокр.гр, где mоб – масса оболочек; mпокр.гр – масса покрытой гранулы; mнепокр.гр – масса непокрытой гранулы. Из соотношения покр mоб определяли плотность вещества. Vпокр Рассчитываем внутренний объем пресс-формы. Зная его и владея данными об одной необработанной и обработанной грануле, по формуле рассчитываем количество гранул в полости пресс-формы n гр Vпрф V гр , где Vпр-ф – объем пресс-формы; Vгр – объем одной гранулы. Естественно предполагать, что количество вмещающихся в пресс-форме обработанных гранул будет меньше на величину ΣVпокр – суммарного объема покрытых гранул. Именно для определения этой величины были проведены предыдущие преобразования. После изготовления моделей с имплантантами по двум способам (при этом масса вносимых добавок была одинаковая) определяли их плотность m мод . Vмод Объем газов, образованных за время dτ, вычисляли по следующей формуле [8]: dQ/dt = W5ρ5MгVF5, где W5 – скорость плавления ГМ, м/с; ρ5 – плотность ГМ, кг/м3; Мг – степень деструкции ГМ, %; V – удельный объем ПГФ, м3/кг; F5 – площадь сечения ГМ, м2 . Внесем сюда дополнения, связанные с наличием покрытия гранул и наличием добавок dQ/dρ = KW5(ρ5+ρпокр)MгVF5, где К – эмпирический коэффициент, связанный с изменением степени черноты ГМ и изменением ее теплофизических свойств. Из Qднов Qдтр определили соотношение газообразной фазы продуктов термодеструкции по новому способу и по стандартному, где Qднов, Qдтр – объемы газов, образованных при деструкции модели соответственно по новому и традиционному способам изготовления. Для получения ГМ с качественной поверхностью особое значение имеет определение насыпной массы подвспененных гранул полистирола, которая характеризует его вспенивающуюся активность и показывает, какую минимальную плотность может иметь полимерное изделие. Насыпную массу подвспененных гранул без добавок определяли следующим образом: Х=(mп – mд)/(Vп – Vд), г/см3, где mп – навеска вспененного полимера с добавками, г; mд – масса добавок, г; Vп – объем навески вспененного полимера с добавками, см3; Vд – объем добавок, см3. Для определения mд и Vд вспененные гранулы с добавками растворяли в растворителе 648 по методике, приведенной в работе [3]. Автоклавным способом в пресс-форме из вспененных гранул с добавками был получен опытный образец ГМ с содержанием имплантанта 6,5 вес.% от объема модели, что выше чем при традиционном методе ввода присадок (рис. 3). Рис. 3. Пеномодель с имплантантами, полученная новым методом Результаты исследований по предложенной методике отражены в табл. 1. Из таблицы видно, что при введении большего количества растворителя увеличивается объем вводимых добавок. Графическая интерпретация зависимости насыпной массы гранул от продолжительности вспенивания изображена на рис. 4. При заливке металла в процессе деструкции модели образуется восстановительная атмосфера, которая способствует уменьшению окисления присадок и снижает их потери. Важным вопросом при разработке технологии получения отливок с заданными дифференцированными структурой и свойствами является изучение закономерностей распределения и усвоения присадок металлом. В табл. 2 показана сравнительная характеристика разных добавок и их влияние на скорость подъема металла. Предложенный способ позволяет сократить по сравнению с традиционным процессом продолжительность получения газифицируемых моделей с имплантантами на 20-30 %, уменьшить газотворность модели на 1,52 %. 0,09 0,08 Насыпная масса, г/см 3 0,07 0,06 2 0,05 0,04 0,03 1 0,02 0,01 0 0 1 2 3 4 5 6 7 8 9 Продолжительность вспенивания, мин Рис. 4. Зависимость насыпной массы гранул полистирола при вспенивании паром (температура 95-100 °С): 1 – кинетическое вспенивание; 2 – кинетическое вспенивание с одновременным нанесением добавок В результате проведенных исследований было установлено, что благодаря предложенному технологическому процессу упрощается изготовление полимерных моделей вследствие сокращения длительности этапа получения вспененных гранул полимера с имплантантами. Использование газифицированных моделей с введенными добавками позволяет управлять процессом кристаллизации отливок путем объемного и поверхностного легирования и модифицирования металла в форме для получения композиционных, экономно легированных и модифицированных отливок с дифференцированными свойствами. Список литературы 1. Вишнякова Л.П., Шинский О.И., Моргун И.Н. Исследование особенностей деструкции пенополистироловых моделей с имплантированными металлическими присадками // Процессы литья. – 2002. - № 4. – С. 48-51. 2. Shinsky O., Shinsky I. // New directions in theory and practice Lost-Foam process: Тез. докл. на Международной конференции по материалам и технологиям в машиностроении. – Тегеран, 1996. – С. 13. 3. Шинский О.И., Шульга В.Т., Вишнякова Л.П. // Плавка и рафинирование литейных сплавов. – Киев: Ин-т пробл. литья АН УССР, 1990. – С. 128130. 4. А.с. 304049 СССР, МКИ В22С 7/02. Способ изготовления моделей / П.П. Лузан, В.С. Шуляк, Л.П. Анненко, А.С. Житник. – Опубл. 25.05.71, Бюл. № 17. 5. Анненко Л.П., Шуляк В.С., Лузан П.П. Изготовление пенополистироловых моделей с легирующими присадками // Новое в точном литье. – Киев: Инт пробл. литья УССР, 1972. – С. 226-227. 6. Тагер А.А. Физико-химия полимеров. – М.: Химия, 1978. – 554 с. 7. Пат. 2004010694 Украина. Способ изготовления полимерных моделей с имплантантами / О.Й.Шинский, О.А.Яковишин, А.О.Стрюченко, В.В.Суменкова и др. – Опубл.15.11.2004, Бюл. № 11. 8. Шинский О.И., Злубко В.А.. Особенности формирования и расчета противодавления в форме с газифицированной моделью // Процессы литья. – 1993. - № 2. – С. 117-123. Поступила 21.12.2004