Лабораторные работы_4

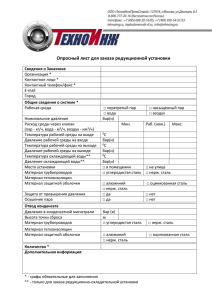

advertisement

Федеральное агентство по образованию

ГОУ ВПО «УГТУ – УПИ имени первого Президента России Б.Н. Ельцина»

ИСПОЛЬЗОВАНИЕ СИСТЕМЫ ЛОГИКИ ВЫСКАЗЫВАНИЙ

ДЛЯ ПОСТРОЕНИЯ ИНФОРМАЦИОННОЙ МОДЕЛИ

ТЕХНОЛОГИЧЕСКОГО ОБЪЕКТА УПРАВЛЕНИЯ

Методические указания к лабораторной работе

по дисциплине

«Автоматизированные информационно-управляющие системы»

для студентов всех форм и технологий обучения

направления 220200 – Автоматизация и управление

Екатеринбург 2008

1. Цель работы

Цель лабораторной работы – освоение в первом приближении

формализации процесса мыслительной деятельности эксперта при

построении информационной модели технологического объекта

управления и представления его в виде системы аксиом логики

высказываний.

2. Использование информационно-логических моделей

Как известно, вид моделей в значительной степени определяется

наличием информации об изучаемом процессе [1]. В отсутствие

необходимой

информации

о

технологическом

процессе

не

представляется

возможным

сформировать

его

полную

математическую модель и идентифицировать ее параметры. Процесс

получения необходимой информации может оказаться весьма

трудоемким и потребовать значительного времени.

В условиях быстрой смены ассортимента продукции, характерной

для многопродуктовых производств, такой путь часто оказывается

бесперспективным [1]. Вместе с тем, для решения многих практических

задач (например, выбора типа и конструкции объекта, конструкционного

материала) часто бывает достаточно иметь минимальную информацию

о технологическом процессе или объекте для его реализации. В этом

случае модели технологического процесса и объекта представляют

в виде простейших структур, формализующих словесное описание

моделируемого объекта. Например, из практики известно, что некоторый

технологический процесс целесообразно проводить при интенсивном

перемешивании и заданных значениях или диапазонах температуры

и давления. Описание же технологического объекта представляет собой

простое перечисление его конструкционных элементов и возможных

значений или диапазонов режимных параметров, на которые он

рассчитан. В результате формальное описание технологического

процесса или объекта имеет вид информационно-логических моделей.

Так как технологический объект имеет вполне определенные,

конкретные конструкционные элементы и работает в заданных

диапазонах изменения режимных параметров, информационное

описание объекта представляют в виде конъюнкции описывающих его

признаков [1]

m

(zk ) zk ,

k 1

(1)

где zk (z1, z2 ,..., zm ) – многомерный

признак,

являющийся

функционально-конструктивным элементом объекта; m – размерность

пространства признаков. При этом под функционально-конструктивным

элементом объекта понимают любой признак, присущий объекту или

отсутствующий у него.

Для каждого признака можно ввести произвольное число уровней

градации. Тогда в формуле (1)

1, если данный элемент имеется в объекте;

zk

0, если данный элемент в объекте отсутствует.

Поскольку стадия технологического процесса может протекать

в объектах при различных режимных параметрах и с разными

конструкционными элементами, описание этой стадии в отличие

от описания самого аппарата имеет вид конъюнкции конечного числа

дизъюнкций [1]:

m n

ψ(zk ) zk ,

i 1 k 1 i

(2)

где n – число возможных альтернатив каждого признака.

Таким образом, в качестве признаков при информационном

описании процессов и объектов служат конструкционные элементы

объектов и режимные параметры процессов [1]. При этом: признаки

должны быть измерены; результатом измерения является значение

признака; измерение может выполняться в различных шкалах.

Различают следующие типы признаков [1]:

- номинальные признаки (или признаки с «неупорядоченными

состояниями»). Такие признаки имеют несколько различающихся между

собой состояний, которые можно пронумеровать. Однако номер

признака не имеет смысла и может быть изменен произвольным

образом. Например, признак «механическая мешалка» может иметь

следующие

значения:

«рамная»,

«якорная»,

«лопастная»,

«пропеллерная», «турбинная», «импеллерная»;

- бинарные признаки – частный случай номинальных признаков,

т.е. номинальные признаки, имеющие только два различающихся

состояния, одно из которых соответствует наличию некоторого

конструкционного элемента или режимного параметра, а другое – его

отсутствию. Например, перемешивающее устройство может иметься

в аппарате или отсутствовать;

- порядковые признаки (или признаки с «упорядоченным

состоянием»). Значения этих признаков располагаются в определенном

порядке, но невозможно определить расстояние между ними. Например,

признаку «интенсивность перемешивания» могут быть приписаны

следующие значения: «слабое», «умеренное», «интенсивное», «очень

интенсивное». Однако при таком уровне информированности

невозможно сказать, насколько слабое перемешивание отличается

от умеренного или умеренное от интенсивного. Эти признаки по своей

природе являются качественными, хотя в приведенном примере

значения признака расположены в порядке возрастания;

- численные (или метрические) признаки, значения которых могут

быть выражены количественно в виде чисел, например, выражение

температуры в градусах. Между любыми значениями признаков можно

определить расстояние.

Пример [1]. Информационно-логическое описание технологического

объекта (химического реактора) емкостного типа с механическим

перемешивающим устройством (мешалкой) и греющей рубашкой

представлено в табл. 1.

При наличии того или иного функционально-конструктивного

элемента (признака) в модели (1) величина zk = 1 в противном случае

zk = 0, а модель технологического объекта (химического реактора)

можно представить так [1]

11

(zk ) zk .

(3)

k 1

Таблица 1

Информационно-логическое описание технологического объекта

№

п/п

1

2

3

4

5

6

7

8

9

10

Информационный признак

Наименование аппарата

Объем м3

Материал конструкции

Тип мешалки

Скорость вращения мешалки обмин

Тип обогрева (охлаждения)

Рабочее давление МПа:

а) в аппарате

б) в рубашке

Люки D мм

Число штуцеров шт.

Тип крышки (съемная несъемная)

Значение

информационного признака

Реактор

4

Нержавеющая сталь 40ХН

Якорная

48

Рубашка

0,3

0,3

400

7

Несъемная

Пример [1]. Информационно-логическое описание технологической

стадии процесса, например, сульфохлорирования, представлено

в табл. 2.

В данном случае информационная модель стадии процесса имеет

вид [1]

12 ni

(zk ) zk .

i 1 k 1 i

(4)

Например, второй из перечисленных здесь признаков означает, что

в качестве конструкционного материала можно выбрать сталь

с эмалевым покрытием, нержавеющую сталь 40ХН или биметалл.

Таблица 2

Информационно-логическое описание технологической стадии процесса

№

Информационный признак

п/п

1

Наименование аппарата

2

Материал конструкционный

3

Дополнительное оборудование

4

5

6

10

Способ загрузки реагента

Тип мешалки

Скорость вращения мешалки

обмин

Рабочее давление МПа

Тип обогрева (охлаждения)

Теплоноситель (пар) давлением

МПа

Хладагент

11

12

Способ выгрузки продукта

Дополнительные признаки

7

8

9

Значение информационного

признака

Реактор

Сталь с эмалевым покрытием

или нержавеющая сталь 40ХН

или биметалл

Теплообменник кожухотрубный

эмалированный

Через мерник

Рамная или якорная

40 – 60

0,3 – 0,4

Рубашка

0,3

Вода артезианская

или охлаждающий рассол

Сжатым азотом

Используется сжатый воздух

В приведенных информационных моделях фигурируют бинарные

признаки, которые принадлежат либо объекту, либо стадии (z = 1), либо

отсутствуют (z = 0) [1].

При описании технологических операций часто задаются

интервалами варьирования режимных параметров. Аналогичная форма

задания признаков возможна и при описании технологических объектов.

Признак x, задаваемый границами его интервала варьирования,

называется интервальным признаком

(5)

x [ x min , x max ] ,

т.е. интервальный

варьирования.

признак

задается

границами

его

интервала

Пример [1]. Технологический процесс Р протекает в диапазоне

давления P [ p1, p2 ] , а объект А, выбираемый из этого процесса,

рассчитан на диапазон давлений P [ p3 , p4 ] (рис. 1). Если диапазоны Р

и P пересекаются P P 0 (рис. 1, а), то по этому признаку

рассматриваемый процесс Р можно осуществить в объекте А,

в противном случае объект А непригоден для процесса Р (рис. 1, б).

Объект

Стадия

Стадия

р1

Объект

р 3 р2

а

р4

Р

р3

р4 р1

р2

Р

б

Рис. 1. Интервалы варьирования технологического параметра

Для оценки пригодности объекта управления j для технологической

ситуации i иногда используют меру (коэффициент) сходства aij ,

являющуюся отношением числа совпадающих признаков nij стадии i

и объекта j к общему числу признаков p или [1]

(6)

aij nij / p .

Очевидно, что при такой оценке пригодности технологического

объекта управления все признаки рассматриваются как равноценные,

имеющие одинаковый вес. В действительности значимость признаков

неодинакова. Поэтому, чтобы адекватно оценить вклад каждого

признака, ему приписывают определенный весовой коэффициент k .

Тогда формула для расчета коэффициента сходства aij принимает

вид [1]

nij

aij k ;

k 1

p

k 1.

k 1

(7)

Коэффициент aij в первом приближении можно рассматривать как

некоторую количественную оценку выбора типа объекта управления.

Если для предварительного анализа экспертом выбраны объекты

нескольких типов, то, вычислив для каждого типа объекта коэффициент

aij , выберем тот тип, для которого значение aij максимально [1]:

a max {aij } ,

j 1, J

(8)

где J – число типов объектов управления, представленных для выбора

эксперту.

Пример [1]. Для

реализации

некоторого

технологического

процесса

необходим

набор

и режимных параметров, представленный в табл. 3.

одностадийного

конструкционных

Таблица 3

Конструкционные и режимные параметры процесса

№

Наименование признака

п/п

1

Тип аппарата

2

Конструкционный материал

3

4

5

6

7

8

9

10

Значение признака

Емкостной

Сталь с эмалевым покрытием

или сталь нержавеющая

Х18Н10Т

или титан

Тип перемешивающего устройства Рамная или якорная мешалка

40 – 60

Скорость вращения мешалки

об/мин

Тип обогрева

Рубашка

0,3

Давление в аппарате не менее,

МПа

Тип охлаждения

Змеевик

0,3

Давление в рубашке не менее,

МПа

Способ выгрузки реакционной

Нижний спуск

массы

или труба передавливания

Способ загрузки реагентов

Через мерник

или дозировочным насосом

Всего10 признаков.

Для реализации этого технологического процесса предварительно

выбраны объекты трех типов R1, R2, R3, характеризуемые признаками,

представленными в табл. 4.

Таблица 4

Информационное описание технологических объектов

Наименование

признака

Тип аппарата

Конструкционный

материал

Значение признака

R1

R2

R3

Емкостной

Углеродистая Сталь

Сталь

сталь

Х18Н10Т

с эмалевым

покрытием

Тип перемешивающего Рамная

Лопастная

Пропеллерная

устройства (мешалка)

Скорость вращения

40

60

100

мешалки, об/мин

Тип обогрева

Рубашка

Индукционный Рубашка

обогрев

Окончание табл. 4

Давление МПа

в аппарате

в рубашке

Тип охлаждения

Способ загрузки

реагентов

Способ выгрузки

реакционной массы

0,3

0,3

0,03

---

Нет

Нет

Через мерник Дозирующим

насосом

Нижний спуск Нижний спуск

0,5

0,5

Змеевик

--Труба

передавливания

Тогда коэффициенты aij будут иметь следующие значения ( = 1):

ai 1 = (1 + 3 + 4 + 5 + 6 + 7 + 9 + 10) / ;

ai 1 = 0,1 + 0,1 + 0,1 + 0,05 + 0,05 + 0,05 + 0,1 + 0,1 = 0,65;

ai 2 = (1 + 4 + 6 + 9 + 10) / =

= 0,1 + 0,3 + 0,1 + 0,05 + 0,1 + 0,1 = 0,75;

ai 3 = (1 + 2 + 5 + 6 + 7 + 8 + 10) / =

= 0,1 + 0,3 + 0,05 + 0,05 + 0,05 + 0,05 + 0,1 = 0,70.

Наиболее пригодным оказался объект R2, затем R3 и R1, т.е. R2, R3,

R1. Разумеется, этот метод можно применять лишь при очень

ограниченной информации о процессе.

Меру пригодности технологического объекта для той или иной

технологической стадии, когда не представляется возможным

сформировать математическую модель из-за отсутствия необходимой

информации о процессе, можно определить на основании экспертных

оценок [1].

Пусть имеется множество типов технологических объектов

R = {R1, R2, ..., Rk}

и каждый тип объекта характеризуется набором признаков

P = { p1, p2, ..., pm}.

Тогда один объект может оказаться более пригодным (более

предпочтительным) по тому или иному признаку [1]. Например,

в качестве наиболее подходящего конструкционного материала объекта

для процесса диазотирования ароматических аминов оказывается

титан. Если сравниваются по конструкционному материалу два реактора

R i и R j , один из которых изготовлен из титана ( R i ), а другой – из стали

Н18Х10Т ( R j ), то реактор R i по признаку «конструкционный материал»

более предпочтителен, чем реактор R j .

Все имеющиеся в наличии типы объектов сравниваются попарно

по каждому из признаков j; в результате сравнения получаются

некоторые количественные оценки каждого из аппаратов по каждому

Ri

из признаков [1]. В простейшем случае, если объект

предпочтительнее объекта R j по признаку j, то эта экспертная оценка

принимает значение 1, а если не предпочтительнее – то 0. Таким

образом, информация о попарном сравнении аппаратов по каждому

из признаков будет представлена в виде отношения предпочтения

Эту

информацию

квалифицированному

технологу

ρ j : j 1, m .

подготовить не составляет особого труда, так как при выборе объекта он

обязательно выполняет сравнение по признакам и всегда может

ответить на вопрос, какой из двух объектов предпочтительнее

по каждому из признаков. В результате сравнения будут получены m

отношений предпочтения ρ j на множестве R. Тогда задача заключается

в

выборе

наиболее

подходящего

объекта

из

множества

(R , ρ1, ρ 2 , ..., ρ m ) . Эта задача относится к теории выбора [2].

Как уже упоминалось, отношения ρ j выражены в виде некоторых

функций f j . Значения функций f j (R ) можно понимать как числовую

оценку объекта R по признаку j [1]. Тогда задача заключается в том,

чтобы выбрать объект, имеющий возможно большие оценки по всем

признакам, т.е. выбрать объект R0 R в соответствии со следующим

алгоритмом:

если f j (r ) f j (R0 ); j 1, 2, ..., m, то f j (r ) f j (R0 ); j 1, 2, ..., m .

(9)

Выбор

и

его

результат

в

теории

выбора

называют

альтернативами. Алгоритмы нахождения эффективных альтернатив

представлены в [1, 2].

3. Использование ситуационного моделирования

Ситуационное моделирование основано на теории мышления,

в рамках которой можно описать механизмы регулирования процессов

принятия решений [3]. В модельной теории мышления лежит

представление о формировании в структурах мозга информационной

модели объекта и внешнего мира. Эта информация воспринимается

человеком на базе уже имеющихся у него знаний. Целесообразное

поведение человека строится путем формирования целевой ситуации

и мысленного преобразования исходной ситуации в целевую. Основой

построения модели является описание объекта в виде совокупности

элементов, связанных между собой определенными отношениями,

отображающими семантику предметной области. Модель объекта имеет

многоуровневую структуру и представляет собой тот информационный

контекст, на фоне которого протекают процессы управления. Чем богаче

информационная модель объекта и выше возможности ее

манипулирования, тем лучше и многообразнее качество принимаемых

решений при управлении [3].

В качестве примера рассмотрим автоматизацию процесса выбора

базового оборудования для гибких технологических систем. Процесс

принятия решений представляет собой формализацию (описание)

процесса мыслительной деятельности технолога, которая может быть

представлена в виде системы логики высказываний вида [1]:

& Pi S j ,

(10)

i 1

где Pi – признаки технологического процесса; Si – признаки объекта

управления.

Признаками процесса являются: агрегатное состояние реагентов,

промежуточных

и

целевых

продуктов;

физико-химические

характеристики среды; интервалы изменения режимных параметров;

тепловые эффекты и т.д.; признаками объектов управления – их типы,

конструкционные материалы, конструкционные параметры [1].

Системы аксиом вида (10) используются в качестве базы знаний

в экспертных системах, в основе которых лежит принцип решения

разнообразных задач по универсальным правилам [1]. Базой знаний

называют организованную совокупность знаний, представленных

в форме, допускающей ее использование в ЭВМ. База знаний содержит

описание общих закономерностей и правил некоторой предметной

области. База знаний является отражением разработанного экспертом

эвристического подхода, при котором происходит совершенствование

определенных процедур на основе опыта решения проблем в некоторой

области [4]. В этих процедурах может учитываться информация

о лучших вариантах применения тех или иных стратегий или методов

решения проблемы.

Кроме базы знаний в экспертных системах содержатся базы

данных, представляющих собой фактическую информацию [1]. База

данных это организованная совокупность данных, предназначенная

для длительного хранения и постоянного применения. Единицей

хранения и доступа в базе данных является запись.

Выбор оборудования заключается в определении необходимых

конструкционных элементов по фактически имеющимся признакам

технологического процесса. Поиск конструкционных элементов

осуществляется в соответствии с теми аксиомами (10), левые части

которых содержат фактически имеющиеся у процесса признаки [1].

Пример [1]. Пусть некоторое множество технологических процессов

может быть описано следующими признаками: система «жидкость –

жидкость» P1; нормальная температура P2; повышенная температура P3;

нейтральная среда P4; кислая среда P5; незначительный тепловой

эффект P6; значительный положительный тепловой эффект P7.

Множество конструкционных признаков объектов выражается

следующим набором: емкостный аппарат S1; углеродистая сталь S2;

сталь Х18Н10Т S3; сталь с эмалевым покрытием S4; якорная мешалка

S5; пропеллерная мешалка S6; греющая рубашка S7; змеевик погружной

для охлаждения S8. Известны также правила выбора типа, материала

объекта

и

его

конструкционных

элементов

по совокупности

технологических признаков.

Процессы в системе «жидкость – жидкость» проводят в объектах

емкостного типа. Если процесс в системе «жидкость – жидкость»

протекает при нормальной температуре и в нейтральной среде, то

конструкционным материалом объекта должна быть углеродистая сталь,

а если при повышенной температуре и в кислой среде, то сталь

Х18Н10Т или сталь с эмалевым покрытием.

Формализуем эти знания о процессе и предполагаемом объекте,

сформулировав систему аксиом вида (10). Применим полученную

систему

аксиом

для

автоматизированного

выбора

объекта,

предназначенного для реализации конкретного технологического

процесса.

Сформулированные

выше

эмпирические

правила

можно

представить в виде системы аксиом:

F1 : P1 S1;

F2 : P2 P4 S2;

F3 : P3 P5 S3;

F4 : P3 P5 S4;

(11)

F5 : P1 P7 S6;

F6 : P3 S7;

F7 : P7 S8.

Эту систему аксиом, записанную в виде формул логики

высказываний, следует рассматривать как фрагмент базы знаний

экспертной системы.

Рассмотрим теперь работу системы по выбору типа и конструкции

объекта.

Известно, что процесс протекает в системе «жидкость – жидкость»

в кислой среде при повышенной температуре и сопровождается

значительным выделением тепла. Тогда активными входами в систему

будут те аксиомы, левые части которых содержат высказывания P1, P3,

P5, P7, т.е. формулы F1, F3, F4, F5, F6, F7, а результатом будут признаки

S1, S3, S4, S6, S7, S8, т.е. необходим емкостной аппарат из стали Х18Н10Т

или из стали с эмалевым покрытием, с пропеллерной мешалкой,

греющей рубашкой и охлаждающим змеевиком.

5. Порядок выполнения работы

1. Выбрать технологический объект управления (технологический

процесс), относящийся к предметной области, знания о которой

представляют интерес

- для студентов, обучающихся по направлению подготовки

дипломированных специалистов 220200 – Автоматизация и управление

и специальности 220201 – Управление и информатика в технических

системах,

- а также для бакалавров, обучающихся по направлению

подготовки 220200 – Автоматизация и управление,

и могут быть использованы для разработки баз знаний экспертных

систем интерпретации, диагностики и ремонта, проектирования

и планирования, управления и контроля, прогноза и обучения.

2. Определить признаки, которыми может быть описан выбранный

технологический объект управления (технологический процесс).

3. Представить

формальное

описание

моделируемого

технологического объекта управления (технологического процесса)

- в виде информационно-логической модели;

- в виде системы аксиом логики высказываний, сформулированной

на основе эмпирических правил, представляющих собой словесное

описание знаний о технологическом объекте управления или процессе.

4. Привести пример решения практической задачи с использованием

предложенного

формального

описания

моделируемого

технологического объекта управления (технологического процесса).

6. Содержание отчета

Отчет о выполнении данной лабораторной работы должен

содержать:

1) краткое описание выбранного технологического объекта

управления (технологического процесса) и проблемной области,

к которой он относится; проблемная область включает предметную

область (область экспертизы или знания об этой области) и задачи,

решаемые в этой области;

2) формальное описание моделируемого технологического объекта

управления (технологического процесса) в виде информационнологической модели;

3) формальное описание моделируемого технологического объекта

управления (технологического процесса) в виде системы аксиом логики

высказываний, сформулированной на основе эмпирических правил,

представляющих собой словесное описание знаний о технологическом

объекте управления или процессе;

4) пример решения практической задачи с использованием

предложенного

формального

описания

моделируемого

технологического объекта управления (технологического процесса).

Контрольные вопросы

Что представляет собой формальное описание технологического

объекта (процесса) в виде информационно-логических моделей?

2. Что понимается под функционально-конструктивным элементом

объекта управления?

3. Какие различают типы признаков? Приведите примеры различных

типов признаков.

4. Для чего используют коэффициент (меру) сходства?

5. Как определить меру пригодности технологического объекта для той

или иной технологической стадии с помощью экспертных оценок?

6. Что лежит в основе ситуационного моделирования?

7. Что является основой построения ситуационной модели объекта

(процесса)?

8. Как

можно

использовать

системы

логики

высказываний

для построения информационной модели технологического объекта

управления?

9. Что представляет собой база знаний экспертной системы?

10. В чем отличие базы знаний экспертной системы от базы данных?

1.

Библиографический список

1. Кафаров В.В. Гибкие автоматизированные системы в химической

промышленности Учебник для вузов / В.В. Кафаров, В.В. Макаров.

М. Химия 1990 320 с. ил.

2. Орловский С.А. Проблемы принятия решений при нечеткой исходной

информации. М.: Наука, 1981. 208 с.

3. Меньков А.В.

Теоретические

основы

автоматизированного

управления / А.В. Меньков, В.А. Острейковский. Учебник для вузов.

М.: Издательство Оникс, 2005. 640 с.: ил.

4. Толковый словарь по вычислительным системам / Под. ред.

В. Иллингуорта и др.: пер. с англ. А.К. Белоцкого и др.; под ред.

Е.К. Масловского. М.: Машиностроение, 1991. 560 с.: ил.