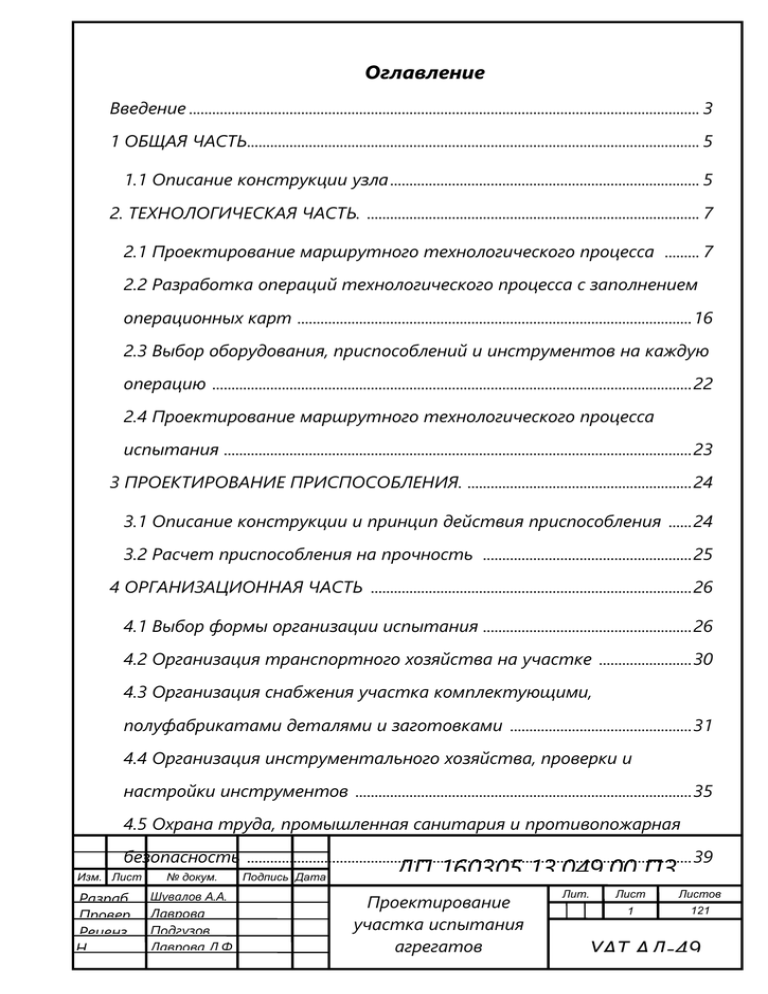

diplom_1122x

advertisement