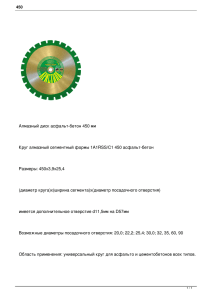

3 Технология изготовления дисков и фланцев

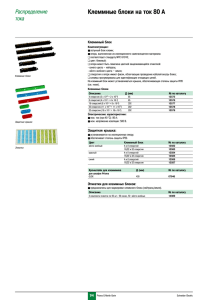

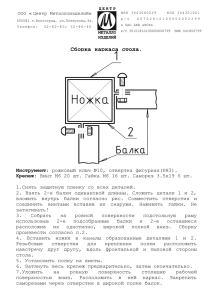

advertisement