учебное пособие Резьбовые изделия

advertisement

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО

КЕМЕРОВСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

РЕЗЬБА, РЕЗЬБОВЫЕ ИЗДЕЛИЯ И ИХ СОЕДИНЕНИЯ

Учебное пособие

по выполнению самостоятельной работы студентами

всех направлений и форм обучения

Кемерово 2013

у дачи!

2

1. Резьба и резьбовые изделия

1.1. Общие сведения о резьбах

Резьбы нашли широкое применение в деталях машин и приборов в качестве присоединительных элементов для обеспечения разъемных соединений.

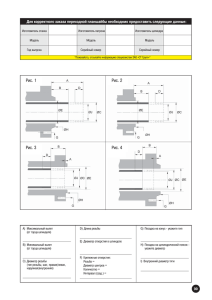

Классификация резьб приведена на рис. 1.

Резьба

По назначению

По

форме

профиля

Крепежная

Треугольная

Кинематическая

Специиальная

По характеру

поверхности

По расположению

По

числу

заходов

По

направлению

винтовой

линии

Цилиндрическая

Наружная

Однозаходная

Правая

Трапецеидальная

Коническая

Внутренняя

Многозаходная

Левая

Упорная

Круглая

Прямоугольная

Рис. 1

Резьбы, применяемые для неподвижных соединений, называют крепежными. К этим резьбам предъявляются требования по прочности, а в некоторых

случаях и к герметичности.

Резьбы, применяемые в подвижных соединениях для передач заданного

перемещения одной детали относительно другой, называют кинематическими

(ходовыми). Эти резьбы также должны удовлетворять прочностным

требованиям и кроме того, обеспечивать необходимую точность перемещений,

минимальные потери на трение и т.п.

К специальным резьбам относят резьбы, у которых по конструктивным

технологическим требованиям размер диаметра или шага, или профиля

отличается от стандартного.

3

Во всех случаях резьбы должны удовлетворять требованиям

собираемости, т. е. свинчиваться свободно или с применением нормированных

крутящих моментов.

Основные параметры резьбы. Поверхность резьбы образует плоский

контур, лежащий в одной плоскости с осью резьбы, при винтовом движении по

цилиндрической или конической поверхности. Соответственно резьбу называют

ц и л и н д р и ч е с к о й или к о н и ч е с к о й .

Резьба, образованная на наружной цилиндрической или конической

поверхности называется наружной. Резьба образованная на внутренней

цилиндрической или конической поверхности называется внутренней.

Ось резьбы - прямая, относительно которой происходит винтовое

движение плоского контура, образующего резьбу.

Часть выступа резьбы, соответствующая одному обороту контура вокруг

оси резьбы, называют в и т к о м р е з ь б ы .

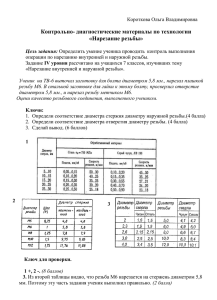

Номинальные размеры рассматриваемых параметров резьбы общие как

для наружной, так и для внутренней резьбы (рис. 2).

Рис. 2

Наружный диаметр резьбы d(D) - диаметр воображаемого кругового

цилиндра, описанного вокруг вершин наружной резьбы или впадин

внутренней резьбы. Этот диаметр принимают за номинальный и используют

при обозначении резьбы.

Внутренний диаметр резьбы d1(D1) - диаметр воображаемого прямого

цилиндра, описанного вокруг впадин наружной резьбы или вершин

внутренней резьбы.

D1, D2.

Диаметры наружной резьбы обозначают d, d1, d2, а диаметры внутренней резьбы – D,

4

Средний диаметр резьбы d2(D2) – диаметр воображаемого соосного с

резьбой цилиндра, образующие которого пересекают профиль резьбы в

точках, где ширина канавки равна половине номинального шага резьбы.

Профиль резьбы - контур сечения резьбы плоскостью, проходящей

через ее ось. По форме профиля резьбу называют треугольной, трапециедальной, прямоугольной, круглой, специальной.

Боковыми сторонами профиля называют прямолинейные участки

профиля, принадлежащие винтовым поверхностям.

Участки профиля, соединяющие боковые стороны выступов или канавок,

называют соответственно вершиной или впадиной профиля.

Из числа основных количественных параметров резьбы отметим:

угол профиля α – угол между боковыми сторонами профиля;

угол наклона боковых сторон профиля β, γ – углы между боковыми

сторонами профиля и перпендикуляром к оси резьбы (рис. 7); для резьб с

симметричными профилем углы наклона равны половине угла профиля α/2;

рабочая высота профиля h – высота соприкосновения сторон профиля

наружной и внутренней резьбы в направлении, перпендикулярном к оси

резьбы;

длина свинчивания – длина соприкосновения винтовых поверхностей

наружной и внутренней резьбы в осевом направлении.

Стандарты также предусматривают:

высоту исходного профиля Н – высота остроугольного профиля,

полученного путем продолжения боковых сторон профиля до их пересечения

(если профиль построен исходя из треугольника);

высоту профиля h1.

Шаг резьбы Р - расстояние по линии, параллельной оси резьбы, между

одноименными точками ближайших боковых сторон профиля резьбы,

лежащими в одной осевой плоскости по одну сторону от оси резьбы.

По числу заходов (выступов и канавок) резьбы бывают однозаходными и

многозаходными (двухзаходными, трехзаходными и т. д.).

Ход резьбы Ph — значение относительного осевого перемещения

детали с резьбой за один оборот. В однозаходной резьбе ход равен шагу, в

многозаходной — произведению шага Р на число заходов n: Ph = nP.

Угол подъема резьбы - угол, образованный касательной к винтовой

линии в точке, лежащей на среднем диаметре резьбы, и плоскостью,

перпендикулярной к оси резьбы, угол определяется зависимостью:

tg = t/πd2 = pn/πd2;

Понятие шага и хода резьбы поясняет рис. 3, подъема винтовой линии рис. 4.

Коническая резьба (рис. 5) нарезается на стержне (наружная) и в отверстие (внутренняя) с конусностью 1 : 16, что соответствует углу конусности

φ = 3°34'48' (φ/2 – угол уклона).

5

Рис. 3

Рис. 4

Диаметральные размеры конических резьб определяют в основной плоскости, которая перпендикулярна к оси и отстоит от торца детали с наружной

резьбой на расстоянии l, регламентированном стандартами на конические резьбы.

В основной плоскости диаметры резьбы равны номинальным диаметрам

цилиндрической резьбы.

По направлению винтовой поверхности различают резьбы правую и левую.

Правую резьбу образует контур при вращении которого по часовой стрелке он

перемещатся вдоль оси от наблюдателя. Левую резьбу образует контур при вращении

которого против часовой стрелки он перемещается вдоль оси от наблюдателя.

Возможно, также левую и правую резьбу определить следующим образом:

если ось резьбы расположить вертикально перед наблюдателем, то у правой

резьбы видимые витки поднимаются слева направо, а у левой – справа налево.

6

Рис. 5

Конкретные значения таких параметров, как форма профиля, наружный

диаметр, шаг, направление винтовой поверхности (правая или левая резьба),

число заходов, отражают в условном буквенно-цифровом обозначении резьбы.

Применяют следующие виды резьб.

Метрическая цилиндрическая резьба (рис. 2) является основным типом

крепежной резьбы. Профиль резьбы установлен ГОСТ 9150-2002 и представляет

собой равносторонний треугольник с углом α = 60°. Основными параметрами

метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы P.

Для метрической резьбы общего назначения ГОСТом 8724-2002 установлены диаметры в диапазоне от 0,25 до 600 мм и шаги в указанном интервале.

Метрическая резьба диаметров от 1 до 600 мм делится на 2 типа: с крупным

шагом (для диаметров от 1 до 68 мм) и мелкими шагами для всего интервала диаметров (от 1 до 600 мм). Каждому диаметру резьбы соответствуют определенные шаги

(крупные и несколько мелких).

Все стандартные резьбы разделены на 1-й, 2-й и 3-й ряды. Каждый из них

имеет резьбы с крупными и мелкими шагами. Их значения для диаметров от 6

до 80 мм приведены в таблице 1. При этом каждому диаметру резьбы

соответствует только один ряд (т. е. диаметры резьбы в рядах не повторяются).

Стандарт рекомендует при выборе диаметров резьб предпочитать первый ряд

второму, второй – третьему. Например, если по конструктивным

соображениям допускается применять диаметры 24 или 25 или 27 (табл.

1), то должна быть использована резьба с диаметром 24 мм (1-й ряд).

Резьбы с мелким шагом применяются в тонкостенных соединениях для

увеличения их герметичности, для осуществления регулировки в приборах точной

механики и оптики, с целью увеличения сопротивляемости деталей

самоотвинчиванию. В случае если диаметры и шаги резьб не могут удовлетворить

7

функциональным и конструкторским требованиям применяется «Резьба

метрическая для приборостроения» по ГОСТ 24706-81.

Метрическая резьба для деталей из пластмасс регламентирована

ГОСТ 11709-81.

Таблица 1

Диаметры и шаги метрических резьб общего назначения

(выдержка из ГОСТ 8724-2002

Диаметр d резьбы для ряда

6

8

7

-

10

-

12

-

14

16

-

20

24

18

22

-

30

27

-

9

11

15

17

25

26

28

32

33

36

-

42

48

56

64

72

39

45

52

_

60

68

76

35

38

40

50

55

75

Шаг Р

крупный

1

1

1,25

1,25

1,5

1,5

1,75

2,0

2,0

2,5

2,5

2,5

3,0

3,0

3,5

3,5

4,0

4,0

4,5

4,5

5,0

5,0

5,5

6,0

-

мелкий

0,5

0,75; 0,5

1,0; 0,75; 0,5

1,0; 0,75; 0,5

1,25; 1,0; 0,75; 0,5

1; 0,75; 0,5

1,5; 1,25; 1,0; 0,75; 0,5

1,5; 1,25; 1,0; 0,75; 0,5

1,5; 1,0

1,5; 1,0; 0,75; 0,5

1,5; 1,0

2; 1,5; 1,0; 0,75; 0,5

2,0; 1,5; 1,0; 0,75; 0,5

2,0; 1,5; 1,0; 0,75; 0,5

2,0; 1,5; 1,0; 0,75

2,0; 1,5; 1,0

2,0; 1,5; 1,0

2,0; 1,5; 1,0; 0,75

2,0; 1,5; 1,0

(3,0); 2,0; 1,5; 1,0; 0,75

2,0; 1,5

3,0; 2,0; 1,5; 1,0; 0,75

1,5

3,0; 2,0; 1,5; 1,0

1,5

3,0; 2,0; 1,5; 1,0

(3,0); (2,0); 1,5

(4,0); 3,0; 2,0; 1,5; 1,0

(4,0); 3,0; 2,0; 1,5; 1,0

(4,0); 3,0; 2,0; 1,5; 1,0

(3,0); (2,0); 1,5

(4,0); 3,0; 2,0; 1,5; 1,0

(4,0); (3,0); 2,0; 1,5

4,0; 3,0; 2,0; 1,5; 1,0

4,0; 3,0; 2,0; 1,5;1,0

6,0; 4,0; 3,0; 2,0; 1,5; 1,0

6,0; 4,0; 3,0; 2,0; 1,5

8

Метрическая коническая резьба (рис. 5). Эту резьбу применяют в

конических резьбовых соединениях с номинальным диаметром от 6 до 60 мм, а

также в соединениях наружной конической резьбы с внутренней

цилиндрической резьбой имеющей номинальный профиль по ГОСТ 9150-2002.

Профиль резьбы представляет равносторонний треугольник с углом при вершине 60°.

Конусность резьбы 1 : 16. Профиль и основные размеры установлены ГОСТ 25229-82

«Резьба метрическая коническая».

Трубная цилиндрическая резьба. В соответствии с ГОСТ 6357-81 она

имеет профиль равнобедеренного треугольника с углом при вершине равным α = 55°.

Профиль общий для наружной и внутренней резьб, имеет скругления вершин и

впадин, что делает резьбу более герметичной, чем метрическая.

Трубная резьба разработана в дюймовой системе (1 дюйм = 1'' = 25,4 мм)

и имеет мелкие шаги. Шаг трубной резьбы задают косвенным способом:

указывают число ниток резьбы укладывающихся на 1 дюйме. Это число ниток

стандартизовано в пределах от 28 до 11 для диаметров от 1/16 до 6 дюймов.

Обозначение размера трубной резьбы имеет особенность, которая

заключается в том, что размер резьбы задается не наружным диаметром трубы,

на котором нарезается резьба, а величиной внутреннего диаметра трубы. Его

называют условным проходом Dу. Объяснение этой условности состоит в том,

что конструктивный расчет трубопроводов ведется по условным проходам

трубопроводов, арматуры и соединительных частей.

Например, трубная резьба в 1 дюйм нарезается снаружи на трубе, которая

имеет внутренний диаметр Dу, равный 1'' (25,4 мм): размер же наружного

диаметра всегда больше диаметра на две тощины стенки трубы.

Соответственно такая резьба будет иметь наружный диаметр d = 33,249 мм.

В условное обозначение трубной цилиндрической резьбы входит буква G,

размер резьбы в дюймах (без знака обозначения дюйма «''», класс точности

среднего диаметра резьбы – А или В (менее точный) и длина свинчивания, если

она превосходит нормальную, установленную стандартом. Примеры

обозначения таких резьб приведены в табл. 2 и на рис. 21 г.

Трубную резьбу применяют для соединения труб, а также тонкостенных

деталей цилиндрической формы. Такого рода профиль рекомендуют при

повышенных требованиях к плотности (герметичности) трубных соединений.

Трубная коническая резьба. Параметры и размеры трубной конической

резьбы определены ГОСТ 6211-81 в соответствии с которым профиль резьбы

соответствует профилю дюймовой резьбы с углом при вершине α = 55° (рис. 5).

Резьба стандартизована для диаметров от 1/16 до 6 дюймов.

Нарезаются резьбы на конусе с углом конусности φ = 3°41'48'' (как и для

метрической конической резьбы) что соответствует конусности 1 : 16.

Так как у конической резьбы диаметр непрерывно изменяется, то ее размер

относят к сечению в основной плоскости (примерно посредине длины наружной

резьбы). В этом сечении диаметр конической резьбы равен диаметру трубной

цилиндрической. Положение основной плоскости указывается на рабочем

чертеже (берется из стандарта).

9

Совпадение в основной плоскости размеров трубной конической резьбы с

размерами цилиндрической позволяет соединять внутреннюю трубную цилиндрическую с наружной трубной конической. В этом случае отпадает необходимость

в различных уплотнениях.

Соединение трубной конической резьбой, а также соединение трубных

конической и цилиндрической применяют в соединениях труб при больших

давлениях и температурах, когда требуется повышенная герметичность

соединения, например в горловинах газовых баллонов, соединений топливных,

масляных и других трубопроводов машин и станков.

Трубная коническая резьба обозначается: наружная – буквой R,

внутренняя - Rс. Обозначение знака дюйма ('') на размере резьбы не ставится

(рис. 21 г и табл. 2).

Дюймовые резьбы. Цилиндрическая дюймовая резьба стандартизована

по ОСТ НКТП 1260. Этот стандарт был отменен, но сейчас восстановлен, так

как эту резьбу иногда приходится использовать при ремонте импортных

станков и других изделий. Пример обозначения: 1 1/4'' ОСТ НКТП 1260,

наносимого по типу метрической резьбы, как показано на рис. 20 а, б.

Коническая дюймовая резьба с углом профиля 60° регламентирована

ГОСТ 6111-52. Она применяется в соединениях топливных, масляных, водяных

и воздушных трубопроводов машин и станков при невысоких давлениях.

Пример обозначения: К½'' ГОСТ – 6111-52, а также см. в табл. 2 и рис. 21 в.

Резьба трапецеидальная. Основное назначение трапецеидальной

однозаходной и многозаходной резьбы – передача возвратно-поступательных

движений и осевых усилий. Она стандартизована для диаметров от 8 до 640 мм

с шагом от 2 до 48 мм. Каждому диаметру сопутствует несколько шагов.

Профиль резьбы согласно ГОСТ 9484-81 имеет форму равнобокой трапеции

с углом между боковыми сторонами α = 30° (рис. 6). Размеры элементов профиля

установлены этим же стандартом.

Основные размеры, диаметры и шаги для однозаходной и многозаходной резьб

регламентируются стандартами: ГОСТ 24737-81, ГОСТ 24738-81 и ГОСТ 24739-81.

Рис. 6

10

Упорная резьба (рис. 7), стандартизированная ГОСТ 10177-82, имеет

профиль неравнобокой трапеции, одна из сторон которой наклонена к

вертикали под углом β = 3°, т.е. рабочая сторона профиля, а другая под углом γ

= 30° (рис. 7). Форма профиля и значение диаметров шагов для упорной

однозаходной резьбы устанавливает ГОСТ 10177-82. Резьба стандартизирована

для диаметров от 10 до 200 мм с шагом от 2 до 32 мм и применяется при

больших односторонних усилиях, действующих в осевом направлении.

ГОСТ 13535-87 предусматривает упорную усиленную резьбу с профилем

неравнобокой трапеции с углом наклона рабочей стороны β = 3° и нерабочей

стороны – γ = 45°.

Рис. 7

Круглая резьба выполняется по ГОСТ 13536-68. Профиль круглой резьбы

образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля α = 30°. Резьба применяется ограниченно: для водопроводной арматуры, для электротехнической арматуры, а также в отдельных слу-чаях

для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

Резьба прямоугольная (рис. 8) (может быть и квадратной) применяется

в соединениях, где не должно быть самоотвинчивания под действием

приложенной нагрузки. У такой резьбы более высокий коэффициент полезного

действия по сравнению с трапецеидальной резьбой, но она менее прочна и

сложна в изготовлении на производстве. Основное применение: для винтов

силовых домкратов и ходовых винтов станков.

Профиль этих резьб не стандартизирован, поэтому на чертеже приводят

все данные, необходимые для ее изготовления (рис. 8).

Резьба может выполняться одно – или многозаходной, с правым или левым направлением витков.

11

Рис. 8

1.2. Конструктивные и технологические элементы резьбы

Для нарезания резьбы пользуются специальным инструментом: плашками, метчиками, резцами, фрезами и др. Плашки применяют для нарезания

наружной, метчики — внутренней резьбы.

Режущая часть плашки (рис. 9) разделяется на два участка: заборный — с

резьбой, ограниченной конической поверхностью, и цилиндрический —

формирующий резьбу необходимого профиля, шага и размера.

Заборный участок плашки оставляет на стержне резьбу с постепенно

уменьшающимся по длине профилем (участок l1 на рис. 9). Этот участок

неполноценной резьбы называется сбегом резьбы. Если резьбовая часть

нарезаемого стержня ограничена выступающей опорной поверхностью

(например: головкой, буртиком, заплечиком и т. п.), то во избежание поломки

плашку до упора в эту поверхность не доводят. На стержне появляется участок

длиной l2 без резьбы. Этот участок называется недоводом резьбы. Участок

стержня, равный сумме длин сбега и недовода l = l1 + l2, носит название

недореза резьбы.

Рис. 9

12

При нарезании резьбы метчиком в несквозном (глухом) отверстии, как

видно из рис. 10, также появляются участки сбега l1 и недовода l2, суммарная

длина которых определяет длину участка недореза резьбы l.

Численные значения сбега резьбы и недореза наружной и внутренней

резьбы стандартизированы ГОСТом 10549-80. На учебных чертежах для

метрических наружных резьб рекомендуется принимать длину участка

недореза l = 3Р, (длину сбега l1 = 2Р и длину недовода – 1Р).

Для внутренней – длину участка недореза можно брать равной 7Р (сбег

l1 = 3Р; недовод l2 = 4Р). Допускается также округлять её до 0,5d, где d размер

номинального диаметра резьбы.

Диаметр отверстия d' (рис. 10) для нарезания внутренней метрической

резьбы зависит от ее шага.

При определении внутреннего диаметра d' отверстия под метрическую

резьбу можно воспользоваться таблицей П1, а трубных цилиндрических резьб –

таблицей П2.

Чтобы обеспечить свинчивание резьбовых деталей на конце стержня

(например болта) и в начале отверстия (например гайки) выполняют

конические фаски с углом наклона прямолинейных образующих к оси стержня

или отверстия, равным 45° (рис. 9 и 10). Высота фасок с установлена ГОСТ

10549-80 (табл. П3) и зависит от шага резьбы.

Рис. 10

При нарезании резьбы резцом на токарном станке, чтобы убрать неполноценную резьбу на участке сбега и недовода, выполняются кольцевые проточки (рис. 11). Форма и величина проточек зависят от типа резьбы её диаметра и шага. Размеры проточек стандартизированы. Для метрических резьб ширина проточек b принимается согласно ГОСТ 10549-80 (табл. П3).

13

Рис. 11

1.3. Условное изображение и обозначение резьб на чертежах

Построение изображений винтовых поверхностей, образующих резьбу,

— длительный и трудоемкий процесс. Поэтому на чертежах изделий, имеющих

стандартную резьбу, последнюю показывают условно без построения винтовых

линий и поверхностей. Правила условных изображений и обозначений резьбы и

ее элементов приведены в ГОСТ 2.311—68

Резьба на стержне наружная изображается сплошными основными линиями по наружному диаметру d и сплошными тонкими линиями по

внутреннему d 1 . При изображении на плоскости, параллельной оси резьбы, эта

тонкая линия должна пересекать границу фаски на конце стержня и доходить

до сплошной линии, ограничивающей резьбы (рис. 12, а).

При изображении резьбы на плоскости, перпендикулярной к оси резьбы,

тонкую линию окружности внутреннего диаметра резьбы d 1 проводят в виде

дуги, примерно равной 3/4 этой окружности. Разрыв окружности допускается

делать в любом месте, кроме осевых линий.

Резьба в отверстии (внутренняя). В разрезах изделий показывают

сплошными основными линиями по внутреннему диаметру резьбы и

сплошными тонкими линиями по наружному диаметру (рис. 12, б).

В изображениях на плоскости, перпендикулярной к оси резьбы, сплошную тонкую линию проводят в виде дуги, приблизительно равной 3/4

* Сбег резьбы на учебных чертежах не показывают и за длину резьбы принимают ее

длину с полным профилем, включая фаску. На производственных чертежах иногда

указывают сбег резьбы сплошными тонкими линиями с нанесением его размеров.

14

окружности и разомкнутой в любом месте (рис. 12, б). Начало и конец этой

дуги не должны совпадать с осевой линией.

Рис. 12

Расстояние между сплошной и тонкой линиями обычно принимают

равным не менее 0,8 мм и не более шага резьбы (рис. 12).

При изображении резьбы как наружной так и внутренней на плоскости,

перпендикулярной к ее оси, фаски не показывают (рис. 12).

Штриховку в разрезах и сечениях резьбовых изделий наносят к сплошной

основной линии, т. е. до внутреннего контура сечения внутренней резьбы (рис.

13, а) и до внешнего контура наружной резьбы (рис. 13, б).

При изображении резьбы в несквозном (глухом) отверстии показывают,

длину ее полного профиля и глубину сверления (рис. 14 и 12, б).

15

Рис. 13

На чертежах, по которым резьба не изготовляется (например сборочных),

фаски на резьбе можно не показывать (рис. 15, а), а торец несквозного

отверстия можно изображать упрощенно, как на рис. 15, б.

Если через резьбу проходит отверстие или прорезь, то ее изображают

условно, прерывая сплошную тонкую линию в местах расположения отверстия

или прорези (рис. 16, а). Когда необходимо показать наличие резьбы этого

отверстия или прорези, ее изображают полностью (рис. 16, б).

Рис. 14

Рис. 15

а

б

Рис. 16

16

При изображении конической резьбы на плоскости, перпендикулярной к

оси конуса, необходимо провести окружности сплошными основными линиями

и дуги окружностей — тонкими сплошными линиями с учетом изменения

диаметров, как показано на рис. 17, а – для наружной и 17, б для внутренней

резьбы.

Рис. 17

Основную плоскость конической резьбы на стержне, при необходимости,

указывают сплошной тонкой линией (рис. 18).

Рис. 18

Резьбу, показываемую как невидимую, изображают штриховыми линиями одной толщины по наружному и по внутреннему диаметру. На рис. 19, а

показано невидимое резьбовое отверстие, а на рис. 19, б – соединение с

невидимой резьбой.

17

а

б

Рис. 19

Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу

резьбы проводят до линии наружного диаметра резьбы и изображают сплошной

основной линией (рис. 12), или штриховой линией, если резьба изображена как

невидимая (рис. 13, б).

Резьба в соединении. На разрезах резьбового соединения изображают

только ту часть внутренней резьбы, которая не закрыта внешней резьбой (рис. 20).

Обозначение резьбы. Обозначение резьбы на ее условном изображении,

должно давать полное представление о типе резьбы и ее размерах. В общем

случае обозначение резьбы состоит из буквенных и цифровых данных, содержащих сведения о типе резьбы и ее размерах. Буква или сокращенное название

дают представление о типе резьбы, например, М - метрическая, Тr – трапецеидальная.

В обозначении мелких метрической, трапецеидальной, упорной и специальных резьб - число, стоящее за буквенным обозначением, показывает величину номинального диаметра резьбы в миллиметрах, а число после знака

умножения – шаг, например, М24 × 2, Тr36 × 6.

Рис. 20

18

Если резьба имеет левое направление, то к ее условному обозначению по

стандарту добавляют буквы LH, например S70 × 4-LH.

Многозаходную резьбу обозначают буквой, показывающей тип резьбы,

номинальным диаметром, числовым значением хода и буквой Р с числовым

значением шага (в скобках), например, М24 × 3(Р1)., Тr80 × 40 (Р10).

Обозначение трубной цилиндрической резьбы G3/4 указывает на тип

резьбы, трубная цилиндрическая и внутренний диаметр (условный проход)

трубы, на внешней поверхности которой нарезана резьба.

Трубная коническая наружная резьба обозначается буквой R, а внутренняя – Rc с добавлением размера в дюймах условного прохода в основной плоскости, например: R1 1/2, Rс1 1/2; R2-LH, Rс2-LH (LH левое направление витков). Знак дюйма «''» в обозначении не проставляется.

В обозначении стандартной конической резьбы в отличие от принятого

обозначения других стандартных резьб указывают номер стандарта, например,

К¾'' ГОСТ 6111-52.

Дюймовая цилиндрическая резьба обозначается только величиной номинального диаметра в дюймах, и указанием стандарта, например, 1¼'' ОСТ НКТП1260.

У резьбы с нестандартным прямоугольным профилем необходимо изображать ее профиль с надписью «резьба». Для облегчения нанесения размеров

рекомендуется делать местный разрез или выносной элемент, изображая его в

большом масштабе, как показано на рис. 8.

При обозначении специальных резьб перед указанием типа резьбы ставят

буквы Сп; обозначения профиля (М – метрическая; Тр – трапецеидальная; S – упорная), размеры наружного диаметра резьбы и его шага. Например: СпМ30 × 1,25;

СпТр40 × 8; СпS41 × 6. В данных примерах в стандартной таблице метрических

резьб для диаметров 30 мм нет шага 1,25 (ГОСТ 8724-81); для трапецеидальной

резьбы диаметром 40 мм нет шага 8 (ГОСТ 24738-81); для упорной резьбы нет

диаметра 41 (ГОСТ 10177-82).

Простановка размеров. Варианты правильной простановки размеров на

резьбовых изделиях показаны на рис. 21, а условное обозначение резьб общего

назначения представлено в таблице 2.

19

Рис. 21

20

Таблица 2

Условные обозначения резьб общего назначения

№

п/п

1

2

3

4

5

6

7

8

9

10

11

12

Тип резьбы

ГОСТ

Метрическая

цилиндрическая

8724-81

Метрическая

коническая

25229-82

Трубная цилиндрическая

6357-81

Дюймовая цилиндрическая

ОСТ НКТП

1260

Трубная

коническая

6211-81

Коническая

дюймовая

6111-52

Трапецеидальная

однозаходная

Трапецеидальная

многозаходная

Упорная

однозаходная

Упорная

усиленная

однозаходная

24738-81

Упорная

многозаходная

Круглая

13535-87

Прямоугольная

(квадратная)

Специальная

24739-81

10177-82

Размеры, указываемые

на чертеже

Номинальный диаметр резьбы

и шаг, мм,

(рис. 21 а, б)

Номинальный диаметр, шаг (для резьбы

с мелким шагом)

(рис. 21 в)

Условный размер

резьбы (в дюймах)

(рис. 21, г)

Условный размер

(в дюймах) и обозначении стандарта

То же

(рис. 21 в)

То же и обозначения

стандарта

(рис. 21, в)

Номинальный диаметр, ход

и шаг резьбы, мм,

(рис. 21 а, б)

Номинальный диаметр резьбы

и шаг, мм

(рис. 21 а, б)

Номинальный диаметр

резьбы, шаг (в мм) и

обозначение стандарта

(рис. 21 а, б)

ГОСТа нет все необходимые для

изготовления размеры

По соответствующему стандарту

Условное

обозначение типа

резьбы

M

МК

Пример

обозначения

М12; М12×1,5

М16×1-LH

МК 10

МК 20×1,5

МК 20×1,5-LH

G

G3/4

G1-LH

-

2 1/2 ОСТ

НКТП 1260

R

R 3/4

Rc 1/3

Rc 1/2 - LH

K

K 3/4''

ГОСТ 6111-52

Tr22×5

Tr

Tr22×15(P3)

S

S70×10

S 45°

S 45°70×10

S

S80×20(P10)

Кр

Кр 12× 2,54

ГОСТ 13536-68

-

-

Сп

Сп М24×0,75

13536-68

21

1.4. Вопросы для самопроверки ( по разделу резьба)

1. Как классифицируется резьба:

- по назначению;

- по форме профиля;

- по характеру поверхности;

- по расположению;

- по числу заходов;

- по направлению винтовой линии.

2. Какие резьбы называют:

- крепежными;

- кинематическими;

- специальными.

Каким требованиям они должны удовлетворять?

3. Дайте определение правой и левой реьбы.

4. Основные параметры резьбы:

- метрической цилиндрической;

- метрической конической;

- трубной цилиндрической;

-трубной конической;

- конической дюймовой;

- трапецеидальной;

- упорной;

- круглой;

- прямоугольной (квадратной).

Покажите эти параметры на эскизе.

5. Поясните на эскизах понятия:

- сбег резьбы; недовод резьбы; недорез резьбы;

- при нарезании резьбы на стержне;

- несквозном (глухом) отверстии.

6. Для чего выполняют кольцевые проточки при нарезании наружной и

внутренней резьбы; отчего они зависят?

7. Для чего выполняют фаски при нарезании резьбы и от чего зависит их

величина. Как они обозначаются на чертежах? „

8. Как выполняют штриховку в разрезах и сечениях резьбовых изделий.

Поясните рисунками.

9. Как изображают резьбу (наружную и внутреннюю) на плоскостях проекций , параллельную оси и перпендикулярную к ней. Поясните рисунками.

10. Особенности изображения конической резьбы (наружной и внутренней) на плоскости, перпендикулярной к оси конуса. Поясните рисунками.

11. Как изображают невидимую резьбу (в отверстии, в соединении)?

12 Как изображается граница резьбы?

13. Как изображается резьба в соединении (на разрезах). Что называют

длиной свинчивания (поясните рисунками).

22

14. Как обозначается резьба:

- метрическая с крупным шагом;

- метрическая с мелким шагом;

- трубная цилиндрическая;

- трубная коническая, наружная, внутренняя;

- коническая дюймовая;

- трапецеидальная однозаходовая, многозаходовая;

- упорная однозаходовая, многозаходовая, усиленная;

- круглая;

- специальная;

- прямоугольная. Поясните рисунками.

Как обозначаются резьбы с левым направлением витков.

15. Дайте варианты правильной простановки размеров на резьбовых изделиях (стержнях, отверстиях, в соединении):

- метрической, конической, упорной;

- трубной цилиндрической;

- трубной конической;

- конической дюймовой;

- круглой;

- прямоугольной.

16. Какие параметры стандартного резьбового соединения записывают в

спецификацию?

От чего зависит диаметр отверстия при нарезании внутренней резьбы?

2. Резьбовые крепежные изделия

Крепежные детали предназначены для жесткого соединения деталей машин, приборов и т.п. К ним относятся детали с резьбой – болты, винты, шпильки, шурупы, гайки, соединительные детали трубопроводов (фитинги), а также

детали без резьбы – шайбы и шплинты (необходимые элементы резьбового соединения), а также штифты.

2.1. Технические требования к болтам, винтам, шпилькам, гайкам

и их обозначение

Для болтов, винтов, шпилек и гаек установлены технические требования ГОСТ 1759.0-87, включающие классы прочности (для изделий из углеродистой или легированной сталей), группы прочности (для изделий из специальных сталей, цветных металлов и сплавов), допуски размеров, формы и расположения поверхностей, виды покрытий, маркировку, методы контроля, условные обозначения.

Классы прочности. Для болтов, винтов и шпилек из углеродистой и легированной сталей по ГОСТ 1759.4-87 установлены следующие классы прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10,9; и 12.9.

23

Обозначение класса прочности состоит из двух цифр: первая соответствует 1/100 номинального значения временного сопротивления разрыву в

Н/мм2, вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Произведение двух цифр обозначения соответствует 1/10 номинального значения предела текучести в Н/мм2.

Для гаек из углеродистой и легированной стали установлены следующие

классы прочности (ГОСТ 1759.5-87): для нормальных гаек – 4; 5; 6; 8; 10; 12; 14,

для низких гаек – 04; 06; 08. Класс прочности обозначен числом, которое при

умножении на 100 (10) дает значение испытательной нагрузки в МПа (кгс/см2).

Группы прочности. Для болтов, винтов и шпилек из коррозийностойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре установлены группы механических свойств, обозначаемые

числом, соответствующим временному сопротивлению σ в Н/мм2. Рекомендуемые марки сталей в группе (указаны в скобках): группа 21 (510, 12Х18Н10Т,

С18Н9Т, 10Х17Н13М2Т, 10X17H13M3T, 06ХН28МДТ); группа 22 (59б; 12X13,

08Х2Ш6М2Т); группа 23 (690, 20X13, 14Х17Н2); группа 24 (880, 10X11H23T3MP);

группа 25 (880, 13X11Н2В2МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1ТР), группа 26

(1080, 07X16Н6). Такие же группы (и марки сталей) установлены для гаек, при этом

обозначению группы соответствует напряжение от пробной нагрузки σF, Н/мм2, не

менее: 21-510; 22-590; 23-690; 24 и 25-880; 26-1080.

Для болтов, винтов и шпилек из цветных металлов и сплавов при нормальной температуре установлены группы механических свойств, обозначаемые числом, соответствующим временному сопротивлению σВ Н/мм . Рекомендуемые марки сплавов в группе (указаны в скобках): группа 31 (260, АМг5П,

АМг); группа 32 (310, Латунь Л63, Латунь ЛС59-1); группа 33 (310, Латунь

ЛС59-1 антимагнитная, Латунь Л63 антимагнитная); группа 34 (490, Бронза

БрАМц9-2); группа 35 (370, Д1, Д1П, Д16, Д16П). Такие же группы (и марки

сплавов) установлены для гаек, при этом обозначению группы соответствует

напряжение от пробной нагрузки σF, Н/мм2, не менее: 31-260; 32 и 33-310; 34490; 35-370.

Классы точности. Для крепежных изделий установлены (ГОСТ 1759.0-87)

три класса точности - А, В, С - и методы контроля размеров и отклонений формы

и расположения поверхностей.

Поля допусков резьбы для крепежных изделий установлены для классов

точности: А и В - наружной 6g, внутренней 6H; С - наружной 8g, внутренней 7Н.

В ГОСТ 1759.1-82 установлены допуски размеров, допуски расположения

и суммарные допуски формы и расположения поверхностей.

Покрытия. Крепежные изделия поставляют без покрытий или используют покрытия по ГОСТ 9.303-84. В условных обозначениях болтов, винтов,

шпилек и гаек их указывают числами:

01 - цинковое хроматированное; 02 - кадмиевое хроматированное; 03 многослойное медно-никелевое; 04 - многослойное медь-никель-хром; 05 оксидное с пропиткой маслом; 06 - фосфатное с пропиткой маслом; 07 - оловянное;

08 - медное; 09 - цинковое; 10 - оксидное, наполненное хроматами; 11 - оксидное из кислых растворов; 12 - серебряное; 13 - никелевое.

24

Схема условного обозначения болтов, винтов, шпилек и гаек показана

на рис. 22.

Рис. 22.

П р и м е р ы у с л о в н ы х о б о з н а ч е н и й крепежных изделий.

Винт - по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром

резьбы d=12 мм с мелким шагом резьбы, с полем допуска резьбы 6е, длиной l=60, класса прочности 5.8, из спокойной сталь с цинковым покрытием

толщиной 9 мкм, хроматированным

Винт A2M121,25-6e60.58.C.019 ГОСТ 17473-80

Гайка - по ГОСТ 5916-70 исполнения 2, диаметром резьбы d=12 мм, с

мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности

05, из стали марки 40Х, с цинковым покрытием толщиной 6 мкм, хроматированным

Гайка 2М121,25-LH-6Н.05.40Х.016 ГОСТ 5916-70

В условном обозначении не указывают:

исполнение 1, крупный шаг резьбы, правую резьбу, отсутствие покрытия,

а также параметры, однозначно определяемые стандартами на продукцию;

класс точности В, если стандартом на конкретное крепежное изделие

предусматривается 2 класса точности (А и В).

25

Если применяется покрытие, не предусмотренное настоящим стандартом,

его обозначение указывается по ГОСТ 9.306-85.

Примеры обозначения других крепежных изделий приведены в соответствующих разделах

2.2. Гайки

2.2.1. Классификация. Гайкой называется деталь, имеющая отверстие

с резьбой для навинчивания на болт или шпильку. Гайки совместно с болтом

или шпилькой служат для скрепления соединяемых деталей.

Гайки классифицируют:

- по форме;

- по характеру исполнения;

- по шагу резьбы;

- по точности изготовления.

По форме гайки в зависимости от назначения и условия работы бывают

шестигранные, прорезные и корончатые, гайки-барашки, круглые, колпачковые

и др. (табл. 3).

Наибольшее распространение получили стандартные шестигранные гайки нормальной высоты с двумя фасками (исполнения 1), с одной фаской (исполнение 2) или без фасок с выступом с одного торца (исполнение 3) изготовляются трех степеней точности: повышенной (А), нормальной (В) и грубой (С).

По высоте шестигранные гайки подразделяются на нормальные, низкие

(применяются при малых нагрузках или как контргайки), высокие и особовысокие. Последние применяют тогда, когда их приходится часто завинчивать и отвинчивать.

При соединении деталей, работающих при вибрациях или испытывающих

динамические нагрузки, применяют прорезные и корончатые гайки. Такие гайки применяют совместно с болтами исполнения 2 (рис. 26), что позволяет применять шплинты, которыми стопорят гайки.

Завинчивать без ключа (рукой) можно гайками-барашками.

Определяющим размером гайки является диаметр d ее резьбы. В стандартных гайках нарезают метрическую резьбу с крупным или мелким шагом.

Примеры условного обозначения: Гайка М12 - 6Н.5 ГОСТ 5915-70

- гайка исполнения 1 (не указывается) с диаметром резьбы 12 мм, с крупным шагом (не указывается), с полем допуска 6Н, класса прочности 5, без покрытия.

Гайка 2М12 × 1,25 – 6Н.12.40Х.016 ГОСТ 5929-70

- гайка исполнения 2 с диаметром резьбы 12 мм, мелким шагом 1,25 мм, с

полем допуска 6Н, класса прочности 06, из стали марки 40Х, с покрытием 01

толщиной 6 мкм.

Гайки шлицевые точности А и В выпускают по одному стандарту. При их

обозначении класс точности указывают перед размером резьбы.

Таблица 3

26

Виды гаек

Наименование, эскиз гайки и ее исполнение

ГОСТ

1

Гайки шестигранные нормальные

2

Степень

точности

3

5927-70

5915-70

15526-70

А

В

С

2…48

6…48

2524-70

15521-70

Высокие

15524-70

15523-70

А

В

8…48

8…48

А

В

3…48

особовысокие

5931-70

15525-70

А

В

8…48

5929-70

5916-70

А

В

1…48

2…48

2526-70

15522-70

5932-73

5918-73

А

В

А

В

8…48

8…48

4…48

4…48

5933-73

А

6…48

5935-73

А

8…48

Гайки шестигранные

с уменьшенным размером «под ключ»

Гайки шестигранные

высокие

особовысокие

Диаметр

4

Гайки шестигранные низкие

Гайки шестигранные низкие

с уменьшенным размером «под ключ»

Гайки шестигранные прорезные (а) и корончатые (б)

Гайки шестигранные прорезные и корончатые низкие

Гайки шестигранные прорезные низкие

с уменьшенным размером «под ключ»

Окончание табл. 3

27

1

Гайки колпачковые

шлицевые

Гайки круглые:

со шлицем на торце

с радиально расположенным

отверстием

с отверстием на

торце под ключ

2

3

4

11860-85

А

3…24

11871-88

А

4…200

10657-80

В

1…200

8381-73

А

2…20

6393-73

А

4…20

3032-76

В

3…24

Гайки-барашки

Пример условного обозначения: Гайка В. М16 × 1,5 - 7Н. 048 ГОСТ 11871-88

28

- гайка круглая шлицевая класса точности В, с диаметром резьбы 16 мм, с мелким шагом резьбы 1,5 мм с полем допуска 7Н, с многослойным покрытием 0,4 толщиной 8 мкм.

2.2.2. Последовательность вычерчивания гайки (рис. 23). На рабочих

чертежах гайки вычерчиваются с изображением линии пересечения конической

поверхности (фаски) с плоскими гранями.

1. Гайки изображаются по действительным размерам, для чего из соответствующих ГОСТов выписывают: d - диаметр резьбы; D - диаметр описанной

вокруг шестигранника окружности (вспомогательная окружность для построения

правильного шестиугольника); S - размер «под ключ»; Н - высоту гайки.

2. На местах изображений наносят осевые и центровые линии.

3. На месте вида сверху строят правильный шестиугольник делением окружности D и вписывают в него окружность диаметром D1 ≈ (0,9...0,95)S.

4. На месте главного вида и вида слева отмечают высоту гайки Н, проецируют шестигранник (с вида сверху) и диаметр фаски D1 (точки 1" и 3"'). От

диаметра фаски D1 (точки 1" и 3"') проводят прямые линии под углом 30° к горизонтали до пересечения с ребрами шестигранника ( точка 2'') на главном виде

и гранью на виде слева (4'").

Рис. 23

5. Проекция точки 2" будет низшей точкой линии пересечения (гиперболы) конической поверхности с плоскостью, а проекция точки 4" - высшей.

6. Полученные высшие и низшие точки гиперболы соединяют плавной

кривой от руки, а затем обводят их по лекалу. Обычно линию пересечения (гиперболу) заменяют дугой окружности. Радиус дуги окружности R принимают

равным R= 1,5d и проводят дугу через низшие точки линии пересечения (точки 5"

и 6"). Центр большой дуги окружности будет находиться на осевой линии и на

29

расстоянии R от низшей точки (точки 5" и 6"). Центр малой дуги и R2 окружности

находится графически как показано на рис. 23. Радиус кривизны R1 на виде слева

применяют равным R1 = d и также проводят его через низшие точки (2''' и 5''').

7. На виде сверху наружный диаметр резьбы изображают дугой 3/4 окружности

2.3. Шайбы.

Шайбы применяют для предохранения поверхности детали от повреждения гайкой при затяжке последней и увеличения опорной площади гайки,

головки болта или винта; для устранения возможности самоотвинчивания гаек при испытываемых ими вибрациях, изменениях температуры и в других случаях. Наиболее распространенные из них:

шайбы круглые обычные (табл. 4). Шайбы круглые обычные изготавливают нормальных размеров по ГОСТ 11371-78 исполнения 1 и 2; уменьшенные

по ГОСТ 10450-78 и увеличенные по ГОСТ 6958-78. Уменьшенные и увеличенные шайбы имеют исполнение 1. Все перечисленные шайбы круглые изготавливают класса точности А и С для крепежных деталей с диаметром резьбы

от 1 до 48 мм.

шайбы пружинные (представляющие собой виток винтового выступа левого направления. Их выполняют четырех типов: нормальные с квадратным

поперечным сечением (Н), тяжелые с квадратным поперечным сечением (Т),

особо тяжелые с квадратным поперечным сечением (ОТ), легкие с прямоугольным поперечным сечением (Л). Буквенные обозначения типа шайбы (кроме Н)

вносят в обозначение шайбы после размера номинального диаметра резьбы

крепежной детали. Основные размеры пружинных шайб даны в табл. 5.

Из всего многообразия шайб можно выделить шайбы

- квадратные ГОСТ 24197-80 (рис. 24, а);

- конические ГОСТ 13435-68 (рис. 24 б);

- сферические ГОСТ 13438-68 (рис. 24, в);

- многолапчатые ГОСТ 4872-89 (рис. 24, г);

- стопорные ГОСТ 13463-77 (рис. 24, д), устраняющие перекос шпильки

или болта при изменении положения части соединенных деталей;

- быстросъемные ГОСТ 11648-75 (рис. 24, е),

- косые ГОСТ 10906-66 (рис. 24, ж) для выравнивания уклонов полок

швеллеров, двутавровых балок и др.

Шайбы изготавливают из следующих материалов: углеродистых сталей

(условное обозначение марки стали 01…06); легированных – (11); коррозийностойких – (21 и 22); латуней – (32 и 33), а также бронз, алюминиевых сплавов и

др. Более подробные сведения по применению марки материала, условного

обозначения марки и применяемого покрытия освещены в соответствующих

стандартах на шайбы. Обозначение покрытия такие же как и для болтов, винтов, гаек.

30

Рис. 24

31

Таблица 4

Шайбы круглые

Диаметр

стержня d

3,0

4,0

5,0

6,0

8,0

10,0

12,0

14,0

16,0

18,0

20,0

22,0

24,0

27,0

30,0

36,0

42,0

48,0

Шайбы нормальные,

исп. 1 и 2

ГОСТ 11371-78

d1

D

s

А

С

3,4

3,2

7,0

0,5

4,5

4,3

9,0

0,8

5,5

5,3

10,0

1,0

6,6

6,4

12,0

1,6

9,0

8,4

16,0

1,6

11,0 10,5

20,0

2,0

13,5 13,0

24,0

2,5

15,5 15,0

28,0

2,5

17,5 17,0

30,0

3,0

20,0 19,0

34,0

3,0

22,0 21,0

37,0

3,0

24,0 23,0

39,0

3,0

26,0 25,0

44,0

4,0

30,0 28,0

50,0

4,0

33,0 31,0

56,0

4,0

39,0 37,0

66,0

5,0

45,0 43,0

78,0

7,0

52,0 50,0

92,0

8,0

Шайбы уменьшенные,

исп. 1

ГОСТ 10450-78

d1

D

s

А

С

3,2

3,4

6,0

0,5

4,3

4,5

8,0

0,5

5,3

5,5

9,0

1,0

6,4

6,6

11,0 1,6

8,4

9,0

15,0 1,6

10,5 11,0 18,0 1,6

13,0 13,5 20,0 2,0

15,0 15,5 24,0 2,5

17,0 17,5 28,0 2,5

19,0 20,0 30,0 3,0

21,0 22,0 34,0 3,0

23,0 24,0 37,0 3,0

25,0 26,0 39,0 4,0

28,0 30,0 44,0 4,0

31,0 33,0 50,0 4,0

37,0 39,0 60,0 5,0

45,0 72,0 4,0

52,0 84,0 6,0

Шайбы увеличенные,

исп. 1

ГОСТ 6958-78

d1

D

s

А

С

3,2

3,4

9,0

0,8

4,3

4,5

12,0

1,0

5,3

5,5

15,0

1,2

6,4

6,6

18,0

1,6

8,4

9,0

24,0

2,0

10,5 11,0 30,0

2,5

13,0 13,5 37,0

3,0

15,0 15,5 44,0

3,0

17,0 17,5 50,0

3,0

19,0 20,0 56,0

4,0

21,0 22,0 60,0

4,0

23,0 24,0 66,0

5,0

25,0 26,0 72,0

5,0

28,0 30,0 85,0

6,0

31,0 33,0 92,0

6,0

37,0 39,0 110,0

8,0

45,0 125,0 10,0

52,0 145,0 10,0

Пример условного обозначения шайбы по ГОСТ 11371 - исполнения 2 для диаметра

стержня 12 мм из материала группы 01, без покрытия: Шайба 12.01 ГОСТ 11371-78

То же, исполнения 2: Шайба 2.12.01 ГОСТ 11371-78

То же, с покрытием по группе 05, толщиной покрытия 9мкм Шайба 2.12.01.059

ГОСТ 11371-78

Шайба класса точности А для крепежной детали с диаметром 16 мм, с толщиной, установленной в стандарте из стали марки 0,8 кп с цинковым покрытием толщиной 6 мкм хромотированным

Шайба А.16.01.08 кп. 016 ГОСТ 6958-78

32

Таблица 5

Шайбы пружинные по ГОСТ 6402-70

Диаметр

стержня

Пруные

изгоют с

угольпопесечеЛ–

ис

3

4

5

6

8

10

12

14

16

18

20

22

24

27

30

36

42

48

жиншайбы

товляпрямоным

речным

нием:

легкие

квадратным поперечным сечением трех типов:

Н – нормальные; Т – тяжелые; ОТ – особо тяжелые

Размеры в мм

Расчетная упругая

сила шайб в Н

Тип шайб

d

3,1

4,1

5,1

6,1

8,1

10,1

12,1

14,2

16,3

18,3

20,5

22,5

24,5

27,5

30,5

36,5

42,5

48,5

(Л)

s

0,6

1,0

1,2

1,4

1,6

2,0

2,5

3,0

3,2

3,5

4,0

4,5

5,0

5,5

6,0

-

b

1,0

1,4

1,6

2,0

2,5

3,0

3,5

4,0

4,5

5,0

5,5

6,0

7,0

8,0

9,0

-

(Н)

(Т)

(ОТ)

s=b

0,8

1,2

1,4

1,6

2,0

2,5

3,0

3,5

4,0

4,5

5,0

5,5

6,0

7,0

8,0

9,0

10

12

s=b

1,0

1,4

1,6

2,0

2,5

3,0

3,5

4,0

4,5

5,0

5,5

6,0

7,0

8,0

9,0

10

12

-

s=b

3,5

4,0

4,5

5,0

5,5

6,0

7,0

8,0

9,0

10

12

-

Тип шайб

Л

9

51

69

71

83

115

209

310

333

343

493

672

835

930

1030

-

Н

Т

47

123

139

269

161

287

188

492

252

664

393

870

566 1110

771 1380

1010 1680

1280 2020

1570 2380

1900 2790

2270 4440

3360 6010

4700 7830

5100 8080

5600 12430

9060

-

ОТ

1680

1970

2290

2650

3050

3480

5420

7870

9960

12290

17700

-

Примеры условного обозначения пружинных шайб нормальных (Н) для болта,

винта, шпильки диаметром резьбы 12мм: из стали марки 65Г без покрытия:

Шайба 1265Г ГОСТ 6402-70.

Тяжелой из стали марки 2X13 с пассивным покрытием:

Шайба 12Т2Х1311 ГОСТ 6402-70

2.4. Болты и их соединения

33

2.4.1. Болты. Болт (рис. 25) представляет собой цилиндрический стержень на одном конце которого имеется головка, на другом резьба для навинчивания гайки. Обычно болты применяются

для соединения деталей не очень большой

толщины (фланцев и др.) и при необходимости частого соединения и разъединения деталей по условиям их эксплуатации.

В зависимости от назначений и условий

Рис. 25

работы выпускаемые промышленностью болты различают по форме и размерам головки, по форме стержня, по шагу резьбы, по характеру исполнения, по точности изготовления (табл. 6). На различные

формы болтов разработаны и утверждены свои стандарты.

На рис. 26 в качестве примера изображен эскиз болта с шестигранной головкой в четырех исполнениях:

исполнение 1 – без отверстий (в головке и стержне);

исполнение 2 – с отверстием (под шплинт) на резьбовой части стержня;

исполнение 3 – с двумя отверстиями в головке болта (для крепления проволокой головок группы болтов);

исполнение 4 – с лункой в головке болта.

Таблица 6

Болты

Типы болтов

Болты с шестигранной головкой

класса точности В (имеют исполнение 1, 2, 3, 4),

класса точности А (имеют исполнение 1,2, 3)

класса точности С (имеют исполнение 1)

Болты с шестигранной уменьшенной головкой

класса точности В (имеют исполнение 1, 2, 3)

класса точности А (имеют исполнение 1,2, 3)

класса точности С (имеют исполнение 1, 2)

Болты с шестигранной уменьшенной головкой и направлящим подголовником

класса точности В (имеют исполнение 1...5)

класса точности А (имеют исполнение 1...5)

класса точности С (имеют исполнение 1,2)

Болты с полукруглой головкой класса точности С и усом

Болты с увеличенной полукруглой головкой класса точности С

с усом

с квадратным подголовком

Болты с потайной головкой класса точности С

с усом

с квадратным подголовком

Болты с увеличенной потайной головкой и квадратным подголовком

класса точности С

Болты шинные класса точности С

Болты откидные (имеют типы I, II, III, IV)

Рым-болты

Стандарт

ГОСТ 7798-70

ГОСТ 7805-70

ГОСТ 15589-70

ГОСТ 7796-70

ГОСТ 7808-70

ГОСТ 15591-70

ГОСТ 7795-70

ГОСТ 7811-70

ГОСТ 15590-70

ГОСТ 7783-81

ГОСТ 7801-81

ГОСТ 7802-81

ГОСТ 7785-81

ГОСТ 7786-81

ГОСТ 17673-81

ГОСТ 7787-8

ГОСТ 3033-79

ГОСТ 4751-73

34

Наиболее распространены болты с шестигранной головкой. В зависимости от назначения и условий работы шестигранные головки болтов выполняют

нормальной высоты, уменьшенной высоты и уменьшенной высоты с направляющим подголовком. Каждому диаметру болта соответствуют определенные

размеры головки и несколько размеров его длины, которые стандартизованы.

Длиной болта считается размер от резьбового конца стержня до опорной поверхности головки (рис. 26).

D1 = (0,9…0,95)S

D2 = 0,8S

Рис. 26

Длина резьбовой части стержня болта l0 также стандартизована и устанавливается в зависимости от его диаметра d и длины l. Размеры болта d и l

являются определяющими и входят в его условное обозначение. На стандарт-

35

ных болтах применяют метрическую резьбу с крупным или мелким шагами.

Болты с шестигранной головкой изготавливают повышенной (А), нормальной

(В), или грубой (С) точности (табл. 6). В качестве примера в таблице 5 приведены размеры болтов исполнения 1 с шестигранной головкой нормальной точности В.

2.4.2. Выполнение чертежа болта (рис. 27).

Форму болта с шестигранной головкой вполне передают два вида (рис. 26).

При выполнении чертежа болта главный вид всегда располагают так,

чтобы ось болта была параллельна основной надписи чертежа. Чертеж выполняют по действительным размерам, взятым из стандартов.

Последовательность выполнения чертежа следующая:

1. По заданным значениям d и l мм из таблиц ГОСТ (табл.П5) определяют

остальные размеры болта (высоту головки Н, диаметр описанной окружности D,

радиус под головкой болта r, длину резьбовой части стержня l0, размер фаски с).

2. Вычерчивают контуры изображений болта (главного вида, вида сверху

и вида слева) и ребра головки болта.

3. На виде слева проводят окружность диаметром D 1 = 0,9S (где S - размер под ключ). Эта окружность является линией пересечения торца головки

болта с фаской.

4. Отмечают точки В'''1, В'''2, В'''3, В'''4, расположенные на окружности D1,

и определяют их положения на главном виде (В''1 и В''3) и виде сверху (В'2 и В'4).

5. Из точек В''1 В'3 и В'2 В'4 проводят прямые под углом 30° к торцу головки

болта определяют точки А''1, А'' 4 и С2,' С'5.

С помощью прямой, проходящей через точки А''1, А''4, находят точки А''2

и А''3.

6. Через точки А''2, С''2, А''3 проводят дугу окружности.

7. Дуга окружности А''2 С''2 А''3 позволяет определить точки М0 и N0

прямой, на которой находятся центры К0 дуг окружностей, проходящих через

точки А''1, А''2 и А''3, А''4.

На виде сверху проводят горизонтальные проекции этих кривых в виде

дуг окружностей, проходящих через точки А'1, С'1, А'2 и А'1С'6А'6. После этого

указывают резьбовую часть стержня болта, проводят фаски (с × 45°), вычерчивают галтель (плавный переход от стержня болта к его головке).

На заключительной стадии оформления чертежа болта наносят его размеры. На чертеже болта (рис. 27, а) показаны необходимые для простановки размеры (обозначены *).

На сборочных чертежах и чертежах общего вида дают упрощенное (по

относительным размерам) изображение болтов (рис. 30).

36

Рис. 27

2.4.3. Соединение болтом.

Болтовое соединение (рис. 28) включает болт, гайку, шайбу и скрепляемые детали, в которых просверлены отверстия. Различают два случая: диаметр

отверстия d0 больше диаметра стержня крепежной детали «болт поставлен с зазором» (рис. 28); и когда их номинальные размеры равны «болт поставлен без

зазора» (рис 29). Величину d0 выбирают в зависимости от требуемой точности

сборки по ГОСТ 11284-75. Так, например, для диаметра стержня d крепежной

37

детали равного 10 мм диаметр отверстия может быть d0 = 10,5; 11 и 12 мм (приложение табл. 1).

Рис. 28

В соединениях «без зазора» необходимо устранять контакт кромки отверстия

с галтелью под головкой болта или винта (рис. 29) руководствуясь ГОСТ 24670-81

(табл. П2).

На рис. 30, приведено упрощенное изображение болтового соединения.

На нем не показаны фаски, зазоры между стержнем болта и отверстием, резьба

нанесена на всей длине стержня, на виде сверху не показан внутренний диаметр

резьбы, корончатая гайка изображена, как прорезная.

38

В случаях, аналогичных показанному на рис. 31, предусматривают возможность затяжки гайки.

Рис. 31

При изображении болтового соединения на чертеже обычно болт, гайку и

шайбу вычерчивают не по действительным размерам, которые даны в соответствующих стандартах, а сборочный чертеж по относительным – в зависимости

от наружного диаметра резьбы d (рис. 28).

39

Если болт ввинчивается в деталь (используется как винт), то l0 выбирается так же, как для шпильки (в зависимости от материала), но с увеличением на

0,5d, чтобы конец резьбы был выше разъема деталей. Затем округляется до

ближайшего значения по стандарту.

Конец болта (на рис. 28 размер k) должен выступать, чтобы не допустить

самоотвинчивания гайки.

Длина болта не включает в себя высоту его головки.

На чертеже болтового соединения (рис. 28) выполняют не менее двух

изображений – на плоскости проекций параллельной оси болта, и на плоскости,

перпендикулярной к оси (главный вид и вид сверху).

При изображении болтового соединения в разрезе болт, гайку и шайбу

показывают нерассеченными. На чертеже болтового соединения указывают

следующие размеры: диаметр резьбы – d; длину болта – l; длину нарезанной части болта – l0; «размер под ключ» - S; минимальную ширину соединяемых деталей – B.

Пример: Задан болт с диаметром резьбы d = 30 мм, m+ n = 50 + 60 мм.

Для резьбы диаметром 30 мм находим по ГОСТ 7798-70 шаг p = 3,5 мм,

вычисляем по приведенным формулам:

высота гайки

Hг = 0,8d = 0,8 × 36 = 24 мм,

толщина шайбы

s = 0,15d = 0,15 × 30 = 4,5 мм.

длина болта

lб = m + n + s + H + k = 30…50 + 60 + 4,5 + 24 + (2…4)р = 152,2 … 160,2 мм

По ГОСТ 7798-70 принимаем lб равной 160 мм.

Длина нарезанной части l0, мм не менее:

l0 ≥ 2d = 2 × 30 = 60 мм

по ГОСТ 7798-70 принимаем l0 = 66 мм (табл. П5).

Минимальная ширина соединяемых деталей:

B = 3d = 3 × 30 = 90 мм

2.4.4. Изображение болтового соединения (рис. 32)

На листе чертежной бумаги формата A3 намечают места для изображения

болта, гайки, шайбы и их соединения.

На месте изображения соединения определяют места нахождения проекций, проводят осевые линии и обозначают диаметр болта тонкими линиями.

На главном виде изображения намечают основание головки болта. От него откладывают размеры скрепляемых деталей m и n, толщину шайбы s = 0,15d,

высоту гайки Н = 0,8d и выход резьбы за гайку k = (0,25...0,5)d или (2...4)р. Затем проводят линию, определяющую высоту головки гайки.

40

40

Рис. 32

41

На виде сверху проводят окружности:

d - наружный диаметр резьбы (диаметр болта);

d1 - 0,85d - условное обозначение резьбы на торце болта;

D - 2d - диаметр окружности для построения шестигранника гайки и головки болта;

Dш = 2,2d - диаметр шайбы.

С вида сверху на главный вид и вид слева проекционно переносят размеры

граней гайки и головки болта, диаметр шайбы Dш, и условное обозначение резьбы d1.

Затем определяют длину нарезанной части болта: l0 = 2d + 2р. Полученное значение согласовывают с ГОСТом и отмечают на чертеже. Определяют

размер фаски с = 0,15d и наносят его на изображениях конца болта.

Определяют диаметр отверстия d0 = 1,1 d в деталях m и n наносят его на

чертеже. Последовательность вычерчивания фасок на шестигранной головке

болта изложена в п.п. 1.2, а гайки в п. 3.3.

Детали m и n изображают в разрезе. На чертеже определяют контуры

этих деталей, и то, что попало в разрез заштриховывают (крепежные детали на

сборочных чертежах показывают без разреза).

Наносят размеры. На данном сборочном чертеже необходимо проставить

следующие размеры:

d - диаметр резьбы болта;

l - длину болта;

lо - длину резьбы болта;

S - размер «под ключ».

В - минимальную ширину соединяемых деталей

Размеры l, lо, и S согласуется с ГОСТом.

Затем на чертеже убирают лишние линии и обводят его.

2.5. Винты и их соединения

2.5.1. Общие сведения. В зависимости от

назначения винты разделяют на крепежные (соединительные) и установочные (нажимные, регулирующие и др.). Основные стандарты винтов представлены в таблице 7.

Крепежные винты для металла изготовляют с

метрической резьбой и крупным или мелким шагом. Исключением являются винты диаметром от 1

до 6 мм, для которых применяют резьбу только с

крупным шагом. Определяющими размерами для

всех винтов служат диаметр резьбы d и длина l. За

длину l большинства крепежных винтов принимают

длину их стержня (без головки). Для винтов с потайной головкой длина l включает длину стержня и

высоту головки (рис. 33).

Все винты для металла изготавливают нормальной - В и повышенной – А точности.

Рис. 33

42

Таблица 7

крепежные

Типы винтов класса точности А и В

установочные

С головкой «под ключ»

С головкой «под отвертку»

Винты

С цилиндрической головкой

С полукруглой головкой

С потайной головкой

С полупотайной головкой

С цилиндрической головкой

и шестигранным углублением «под ключ»

С коническим концом

С плоским концом

С цилиндрическим концом

С засверленным концом

С шестигранной головкой

и цилиндрическим концом

С шестигранной головкой

и ступенчатым концом

С квадратной головкой

и цилиндрическим концом

С шестигранным углублением «под ключ»

и плоским концом

С шестигранным углублением «под ключ»

и цилиндрическим концом

С шестигранным углублением «под ключ»

и коническим концом

1491-80

17473-80

17475-80

17474-80

Диаметр

pезьбы

1...20

1...20

1...20

1...20

Длина

винта

1,2...120

1,5...120

2...120

2...120

11738-84

1476-93

1477-93

1478-93

1479-93

4...42

1,2...20

1...12

1,6...12

1,6...12

8...30

2...60

2...60

2...60

2...60

1481-84

6...20

12...10

1483-84

5...20

12...100

1482-84

6...20

12...100

11074-93

10...24

10...100

11075-93

10...24

10...100

8878-93

10...24

10...100

ГОСТ

В зависимости от условий работы изготовляют различные головки винтов

(рис. 34): а – с цилиндрической; б - полукруглой; в – потайной; г – полупотайной; д – с шлицем под плоскую отвертку; е – вместо шлица в головке имеется

крестообразное углубление, выполненное на конус; ж, з, и – головка выполнена в виде квадрата: к – шестигранная головка; л - цилиндрическая головка с

шестигранным углублением «под ключ».

43

Рис. 34

Установочные винты отличаются от крепежных в основном по форме

резьбового нажимного конца.

В зависимости от назначения винты могут иметь различные резьбовые

концы (рис. 35): а – плоские; б – сферические; в – с конической фаской; г – цилиндрический короткий; д - цилиндрический удлиненный; е – цилиндрический

с фаской; ж - цилиндрический со сферой; з – с короткой фаской; и – удлиненной фаской; к – с удлиненной фаской и засверленным концом.

44

Рис. 35

Размеры винтов и их элементов даны в соответствующих стандартах, а

наиболее применяемых винтов и их элементов - в таблице 8.

Примеры условных обозначений винтов:

1. Винт с цилиндрической головкой повышенной точности А, диаметр резьбы 12 мм, шаг резьбы мелкий 1,25 мм, поле допуска резьбы 6g, длина винта 40 мм,

класс прочности 8.8, сталь 35Х, покрытие 01, толщина 9 мкм, ГОСТ 1491-72.

Винт АМ12 × 1,25.6g × 40.88.35Х.019 ГОСТ 1491-72.

2. Винт с потайной головкой нормальной точности В, (В не пишется)

диаметр резьбы 12 мм, шаг резьбы крупный, поле допуска резьбы 8g, длина

винта 50 мм, класс прочности 5.8, без покрытия ГОСТ 17475-72.

Винт М12 × 50.58 ГОСТ 17475-72.

2.5.2. Винтовые соединения. Варианты конструктивного расположения

головок винтов относительно привинчиваемой детали достаточно разнообразны. Некоторые типовые примеры из них приведены на рис. 36. В конструкциях

на рис. 36 а, б, в винт предотвращается от самоотвинчивания пружинной шайбой, располагаемой под цилиндрической или сферической головкой. В конструкциях г и д винтов с потайной и полупотайной головками такого стопорения не предусмотрено.

45

Таблица 8

Размеры элементов винтов (обозначения по рис. 2.2)

45

Номинальный

диаметр резьбы, d

6

8

10

12

16

20

Размеры головки

винта

Шаг

резьбы

крупный

1,0

1,25

1,5

1,75

2,0

2,5

мелкий

1,0

1,25

1,25

1,5

1,5

высота

Размеры шлица

диаметр

ширина

глубина

H

H1

H2

H3

H4

D

D1

b

h

h1

h2

h3

4

5

6

7

9

11

4,2

5,6

7

8

11

14

5,1

6,8

8,5

9,5

12

14

2,1

2,8

3,5

4,0

5,0

5,0

3,0

4,0

5,0

5,5

7,0

9,0

10

13

16

18

24

30

11,0

14,5

18,0

21,5

28,5

36,0

1,6

2

2,5

3

4

4

2,0

2,5

3,0

3,5

4,0

4,5

2,3

2,5

3,5

4,2

5,0

6,0

2,2

2,8

3,5

4,0

4,5

6,0

1,5

2,0

2,5

2,5

3,5

4,0

Радиус

под

головкой, r

0,6

1,1

1,1

1,6

1,6

2,2

Радиус сферы головки

Длина

резьбы

r1

r2

l0

9,6

12,8

16

19

26

32

4,8 8,5

6,4 11,5

8 14

9,5 19

13 26

16 32

r3

18

22

26

30

38

46

при

*l ≥

25

30

35

35

45

55

Длина

винта

l

(7)…70

12…70

20…70

25…85

30…95

40…120

Примечания: 1. Длину l выбирают в пределах из ряда …, 8, 9, 10, 11, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75,

80, 90, 100, 110, 120.

46

Рис. 36

2.5.3. Разработка винтового соединения. Винтовое соединение (рис. 37)

разрабатывают, исходя из заданного диаметра резьбы d, толщины m привинчиваемой детали, марки материала детали с резьбовым гнездом и принимаемого типа головки и ее расположения относительно привинчиваемой детали (рис. 36 а…д).

Вычерчивание винтового соединения выполняют по относительным размерам, представленным на рис. 37.

Рассмотрим на примере порядок выполнения разработки винтового соединения. Пусть необходимо прикрепить деталь, толщиной m = 40 мм к детали из чугуна винтом М20 с крупным шагом по типу на рис. 37 в. Этот винт

соответствует ГОСТ 17474-80.

Определяем глубину завинчивания в гнезде из латуни:

l1 = 1,6 х 20 = 32

Длину полного нарезания резьбы гнезда:

l3 = l1 + 2P = 32 + 2 х 2,5 = 37 мм

Р = 2,5 – крупный шаг, табл.

Глубина сверления гнезда

l2 = l1 + 0,5d = 32 + 0,5 х 20 = 72.

Длина винта l = m + l1 = 40 + 32 = 72 мм

47

Стандартная длина винта l = 70…75 мм

Принимаем l = 70 мм (табл. 8)

Длина резьбы по ГОСТ принимаем l0 = 40 мм l0 ≥ l1 + 2Р = 32 + 2 х 2,5 = 37 мм.

Размер фаски принимаем резьбу винта из табл. П3 с = 2,5 х 45. Диаметр

сверла для сверления отверстия под резьбу М20 с крупным шагом 2,5:

d = 17,36 мм (табл. П1).

Выбранный винт соответствует ГОСТ 17474-80. Его обозначение:

Винт 20 х 60 ГОСТ 17474-80.

Рис. 37

48

2.6. Шпильки и их соединения

2.6.1. Шпильки. Шпилька представляет собой цилиндрический стержень с резьбой на обеих концах или по всей длине. По способу образования

шпилечного соединения различают два типа шпилек: для ввинчивания в резьбовое отверстие корпусной детали и для деталей с гладкими сквозными отверстиями. В первом случае шпилька должна быть затянута в корпусной детали с

упором в сбеге резьбы или в дно резьбового отверстия. Во втором случае соединения деталей осуществляется посредством гаек. В этом случае длина резьбы с обеих концов шпилек одинакова. Шпильки общего назначения, предназначенные для деталей с резьбовыми и гладкими отверстиями, выпускают нормального (В) и повышенного (А) классов точности, с диаметром резьбы от 2 до

48 мм. Шпильки изготовляют только с метрической резьбой. Шаг резьбы крупный для всего диапазона диаметров, а для диаметров свыше 8 мм – крупный и

только один мелкий (табл. 9).

У шпильки различают (рис. 38): гаечный резьбовой конец длиной l0, на

который навинчивается гайка; ввинчиваемый резьбовой конец длиной l1, который ввинчивается в резьбовое отверстие детали. Длина l1 ввинчиваемого конца

в длину шпильки не включается и зависит от материала детали в которую ввинчивается резьбовой конец:

для стальных, бронзовых и латунных деталей с относительным удлинением δ ≥ 8 %, а также для деталей из титановых сплавов принимают шпильки с l1 =

d; шпильки с l1 = 1,25d и l1 = 1,6d предназначены для деталей из серого и ковкого

чугуна. Также допускается для деталей из стали и бронзы при δ ≥ 8 %; если длина ввинчиваемого конца шпильки l1 = 2d или 2,5d, то такие шпильки предназначенные для деталей из легких сплавов.

Рис. 38

49

Таблица 8

Размеры шпилек (выдержки из ГОСТ)

d=d1

Шаг

Длина

ввинчиваемого

резьбового

конца l1

6

8

10

12

16

20

24

крупный

мелкий

1

-

1,25

1

1,5

1,25

1,75

1,25

2

1,5

2,5

1,5

3

2

d

6

8

10

12

16

20

24

l,25d

7,5

10

12

15

20

25

30

l,6d

10

14

16

20

25

32

38

2d

12

16

20

24

32

40

48

2,5d

16

20

25

30

40

50

60

l

l0

Длина

гаечного

конца

шпилек

l0

при l

l

l0

l

l0

l

l0

16… 16… 16… 25…3 35… 40…

20

25

30

5

45

50

×

×

×

×

×

×

22… 28… 32… 38… 48… 60…

120

120

120

120

120

120

18

22

26

30

38

46

130… 130… 130… 130… 130… 130…

160

200

200

200

200

200

24

28

32

36

44

52

220…

220

220

240

49

57

65

45…

65

×

70…

120

54

130…

200

60

220…

240

73

Шпильки

класса точности

3,5 В – нормальной

2 А – повышенной

В ГОСТ 22032-76

30

А ГОСТ 22033-76

В ГОСТ 22034-76

38

А ГОСТ 22035-76

В ГОСТ 22036-76

348

А ГОСТ 22037-76

В ГОСТ 22038-76

60

А ГОСТ 22039-76

В ГОСТ 22040-76

30

А ГОСТ 22041-76

60… Знаком × отмече80 ны шпильки

× с длиной гаечного

85… конца l0 = l – 0,5d

120 d2 приблизитель65 но равен средне130… му диаметру

200 резьбы.

72

220…

260

85

30

Примечание: Стандартный ряд длин шпилек l: 10, 12, 14, 16, (18), 20, (22), (25) (28),

30, (32), 35, (38), 40, (42), 45, (48), 50, 55, 60, 65, 70, 75, 80, 90, (95), 100, (105), 110, (115), 120,

130, 140, 150, 160, 170, 180,190, 200, 220, 240, 260, 280, 300. Размеры, заключенные в скобки,

применять не рекомендуется.

Пример обозначения шпильки диаметром резьбы d = 16 мм, с крупным

шагом Р = 2 мм, с полем допуска 6g, длиной l = 120 мм, с длиной ввинчиваемо-

50

го резьбового конца l1 = 1,25d, нормальной точности, класса прочности 5.8, без

покрытия: Шпилька М16–6g × 120.58 ГОСТ 22034–76;

то же с мелким шагом Р = 1,5 мм, класса прочности 10.9, из стали марки 40Х, с

покрытием 02 толщиной 6 мкм: Шпилька М16 × 1,5 – 6g × 120.109,40Х.026 ГОСТ

22034–76.

2.6.2. Соединение шпилькой

Соединение деталей шпилькой применяется в случае, если нет места для

головки болта, или когда одна из соединяемых деталей имеет значительную

толщину и экономически нецелесообразно сверлить глубокое отверстие и ставить болт большей длины. Кроме того, соединение шпильками уменьшает массу конструкции.

Шпилечное соединение (рис. 39) включает шпильку, гайку, шайбу и

скрепляемые детали.

На рис. 39, а изображено шпилечное соединение, построенное по размерам, взятым из стандартов. Такое изображение применяют на сборочных чертежах только в ответственных случаях. Как правило, пользуются упрощенным

изображением (рис. 39, в) или, когда диаметр резьбы на чертеже в проекции

меньше 2 мм, условным (рис. 39, г). На учебных чертежах шпилечное соединение

обычно изображают по относительным размерам, как показано на рис. 33, б.

Рис. 39

51

При вычерчивании на сборочных чертежах шпилечного соединения пользуются, как и в болтовом соединении, условными соотношениями между диаметром резьбы d и размерами элементов гайки и шайбы.

Рассмотрим технологическую последовательность получения шпилечного соединения. Длину l1 ввинчиваемого (посадочного) конца шпильки выбирают в зависимости от материала детали (табл. 9).

Гнездо под шпильку сначала высверливают (диаметр сверления зависит

от номинального диаметра резьбы, ее шага и требуемой точности изготовления

(ГОСТ 19257-73)), затем делают фаску, после чего нарезают резьбу (рис. 40 а, б).

Глубина сверления l зависит от размера l1 - ввинчиваемого конца шпильки, запаса l резьбы полного профиля в гнезде, равного трем-четырем шагам, и недореза а, зависящего от шага резьбы и равного примерно двум шагам резьбы

(ГОСТ 10549-80*). Размеры l2, и l3 указывают на чертеже, по которому изготавливают гнездо под шпильку. Дно гнезда имеет коническую форму, его размер

~120° - условный (угол конуса зависит от угла заточки конического конца сверла, на котором расположены режущие лезвия), поэтому на рабочих чертежах

его не указывают, а только используют при изображении гнезда.

Границу резьбы изображают сплошной основной линией перпендикулярной к оси отверстия (рис. 40, б).

Рис. 40

Номинальные диаметры резьбы шпильки и резьбового отверстия принимают одинаковыми (рис. 40, в).

Шпилька ввинчивается в резьбовое отверстие детали «n» на всю длину

резьбы l1, т. е. граница резьбы ввинчиваемого (посадочного) конца совпадает с

линией разъема соединяемых деталей (рис. 40, г). Сверху устанавливается деталь «m» с отверстием большего диаметра чем диаметр шпильки (рис. 40, д). Величину d0 выбирают в зависимости от требуемой точности сборки по ГОСТ 11284-75.

(При изображении по относительным размерам можно принять d0 = 1,1d).

На свободный конец шпильки надевается шайба и навинчивается гайка