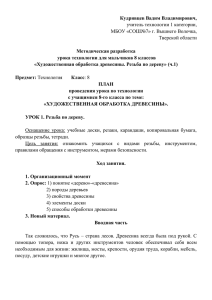

4. назначение и обоснование посадок резьбового соединения

advertisement

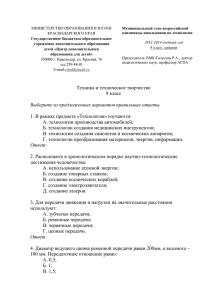

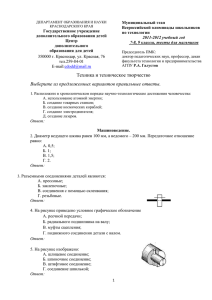

МИНИСТЕРСТВО ОБРАЗОВАНИЕ НАУКИ И ОБРАЗОВАНИЯ САМАРСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САМАРСКИЙ МЕТАЛДЛУРГИЧЕСКИЙ КОЛЛЕДЖ» ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ МАШИН УЧЕБНОЕ ПОСОБИЕ САМАРА, 2014 Учебно-методический комплекс по учебной дисциплине «Метрология, стандартизация и сертификация»» подготовлен в рамках реализации Программы развития Государственного автономного образовательного учреждения среднего профессионального образования «Самарский металлургический колледж» (СаМеК) на 2013 –2015 гг. Рецензент: Савельева О.Г., к.т.н, ФГАОУ ВПО «Самарский государственный аэрокосмический университет имени ак. С. П. Королёва (национальный исследовательский университет)» Учебная дисциплина «Метрология, стандартизация и сертификация»: методические рекомендации по организации самостоятельной работы студентов / сост.: Андреева В.П.; Сам. мет-й кол-ж. – Самара, 2014. - 56 с. Настоящее учебное пособие является частью электронного учебно-методического комплекса по учебной дисциплине «Метрология, стандартизация и сертификация», включающего рабочую программу дисциплины, наглядные пособия «Метрология, стандартизация и сертификация – полный курс лекций. Презентационные материалы», методические указания по организации практических занятий, методические рекомендации по подготовке студентов к экзамену, контрольноизмерительные материалы, вопросы к экзаменам. Методические преподавателей СПО. рекомендации предназначены для © Самарский металлургический колледж, 2014 2 СОДЕРЖАНИЕ 1 ДОПУСКИ РЕЗЬБОВЫХ ДЕТАЛЕЙ ................................................................ 5 1.1 ОБЩИЕ СВЕДЕНИЯ ................................................................................... 5 1.2 ДОПУСКИ МЕТРИЧЕСКИХ РЕЗЬБ .......................................................... 9 1.2.1 Допуски метрической резьбы с зазором .............................................. 9 1.2.2 Допуски метрической резьбы с натягами и переходными посадками .........................................................................................................................14 1.2 ДОПУСКИ УПОРНОЙ РЕЗЬБЫ ................................................................ 8 1.3 ПРИМЕР РАСЧЁТА РЕЗЬБОВОГО СОЕДИНЕНИЯ С ЗАЗОРОМ .......20 2 ДОПУСКИ ЭЛЕМЕНТОВ ШПОНОЧНЫХ СОЕДИНЕНИЙ ........................22 2.1 ДОПУСКИ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ ....................................................................................................23 2.2 ДОПУСКИ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ С СЕГМЕНТНЫМИ ШПОНКАМИ ....................................................................................................24 3 ДОПУСКИ ЭЛЕМЕНТОВ ШЛИЦЕВЫХ СОЕДИНЕНИЙ ............................25 3.1 СОЕДИНЕНИЯ С ПРЯМОБОЧНЫМИ ШЛИЦАМИ ..............................26 3.2 СОЕДИНЕНИЯ С ЭВОЛЬВЕНТНЫМИ ШЛИЦАМИ ............................27 4 ДОПУСКИ И ПОСАДКИ СОЕДИНЕНИЙ С ПОДШИПНИКАМИ КАЧЕНИЯ ..............................................................................................................30 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ............................................36 ПРИЛОЖЕНИЕ А .............................................................................................37 ПРИЛОЖЕНИЕ Б ..............................................................................................40 ПРИЛОЖЕНИЕ В .............................................................................................42 ПРИЛОЖЕНИЕ Д .............................................................................................44 ПРИЛОЖЕНИЕ Е 45 3 1 ДОПУСКИ РЕЗЬБОВЫХ ДЕТАЛЕЙ 1.1 ОБЩИЕ СВЕДЕНИЯ Резьбы, поверхности которых получаются при винтовом движении контура определенной формы (например, при сложении равномерного вращения детали и равномерного продольного перемещения резца), применяют для скрепления деталей (например, метрические резьбы), для преобразования движений (подвижные соединения) в винтовых механизмах (например, трапецеидальные и упорные резьбы), для получения плотных (герметичных) соединений труб, арматуры (например, трубные резьбы). Резьбы могут быть наружные (болт, винт, шпилька) и внутренние (гайка, муфта, гнездо), цилиндрические и конические, однозаходные и многозаходные (двухзаходные, трехзаходные и др.), левые и правые (в зависимости от направления вращения контура осевого сечения); их размеры могут быть даны в миллиметрах (метрические) и дюймах (дюймовые). Резьбовые поверхности характеризуются несколькими параметрами, номинальные размеры которых одинаковы у наружной и внутренней резьб и определяют номинальный профиль резьбы. Наружный диаметр (у наружной резьбы обозначается d, у внутренней – D, рисунок 1, а) - диаметр воображаемого цилиндра, касательного к вершинам наружной резьбы или впадинам внутренней резьбы. Является номинальным диаметром резьбы (указывается в обозначении резьбы) и определяет диаметр стержня для наружной резьбы. Средний диаметр резьбы (d2, D2, см. рисунок 1, а) — диаметр воображаемого, соосного с резьбой, цилиндра, образующая которого проходит так, что ширина выступа равна ширине впадины (половине шага). Свинчиваемость резьбовых деталей зависит, прежде всего, от среднего диаметра. Внутренний диаметр резьбы (d1, D1, см. рисунок 1, а) — диаметр воображаемого цилиндра, касательного к впадинам 4 наружной резьбы. Определяет диаметр отверстия у внутренней резьбы. Шаг резьбы Р (см. рисунок 1, а) — расстояние между соседними одноименными (правыми и левыми) сторонами профиля, измеренное в направлении, параллельном оси резьбы. Ход резьбы (в многозаходных резьбах) равен произведению шага на число заходов. Угол профиля (α, см. рисунок 1, а) — угол между боковыми сторонами витка (профиля) в плоскости, проходящей через ось резьбы. Половина угла профиля α/2 (у метрических и трапецеидальных резьб) и углы наклона боковых сторон профиля β, γ (у упорных резьб) — углы между боковой стороной профиля и перпендикуляром к оси резьбы. Длина свинчивания l (см. рисунок 1, а) — длина соприкосновения винтовых поверхностей наружной и внутренней резьб. а) 5 б) Рисунок 1 – Схема резьбового соединения Кроме указанных основных параметров, используются следующие: Н – высота исходного профиля, Н1 – рабочая высота профиля, Н2 – высота профиля. Эти параметры выражаются при известных углах наклона в долях шага резьбы (например, для метрической резьбы H ≈ 0,8660Р; H1 ≈ 0,5413Р). Появляющиеся при изготовлении погрешности параметров резьбы не должны препятствовать свинчиваемости деталей (т. е. независимо изготовленные резьбовые детали должны свинчиваться без пригонки и, как правило, без подбора) и ухудшать другие показатели изделии (надежность, долговечность, прочность крепежных деталей, точность перемещения винтов, герметичность соединения трубы и муфты и т. д.). Для обеспечения требования взаимозаменяемости свинчиваемых деталей устанавливают предельные контуры (наибольший и наименьший) наружной резьбы и внутренней резьбы (рисунок 1, б). Зона в пространстве между наибольшим и наименьшим предельными контурами называется полем допуска 6 резьбы. Поле допуска резьбы обычно направлено в тело детали (т. е. от номинального контура в плюс (+) у внутренней резьбы и в минус (-) у наружной резьбы). Номинальный контур (профиль) резьбы, определяемый номинальными значениями параметров резьбы, является одновременно наибольшим предельным контуром для наружной резьбы (болтов) и наименьшим предельным контуром внутренней резьбы (гаек). Для того, чтобы болты и гайки свинчивались, реальный контур болта на всей длине свинчивания с гайкой не должен выходить в большую сторону (в плюс) за пределы номинального контура, а реальный контур гайки — в меньшую (в минус). Для увеличения прочности деталей, точности перемещения и плотности соединения реальные контуры наружной и внутренней резьб не должны заходить за другую границу поля допуска резьбы (за наибольший предельный контур гайки и наименьший предельный контур болта). Таким образом, у годных резьбовых деталей реальный (действительный) контур не должен выходить за предельные контуры резьбы на всей длине свинчивания. Для получения наименьшего предельного контура (см. рисунок 2, б) наружной резьбы (болта) стандартами установлены: Тd — допуск наружного диаметра, Тd2 — допуск среднего диаметра (для трапецеидальных и упорных резьб установлен также допуск внутреннего диаметра Тdз). Для получения наибольшего предельного контура (см. рисунок 2, б) внутренней резьбы (гаек) установлены: Тd2 — допуск среднего диаметра и Тd1 – допуск внутреннего диаметра. Допуски наружного и внутреннего диаметров построены таким образом, что по этим диаметрам в резьбовом соединении образуются зазоры. 7 1.2 ДОПУСКИ МЕТРИЧЕСКИХ РЕЗЬБ 1.2.1 Допуски метрической резьбы с зазором Метрические резьбы установлены для диаметров от 0,25 до 600мм и разделяются на резьбы с крупным шагом (0 1-68мм) и резьбы с мелким шагом (0 1-600мм). Малые резьбы (0 0,250,9мм) относят к резьбам с крупным шагом. В резьбах с крупным шагом каждому диаметру соответствует определенный шаг, поэтому величина шага в обозначении резьбы не указывается. Например, М16 — метрическая резьба с крупным шагом и наружным диаметром d = 16мм. В резьбах с мелким шагом каждому диаметру может соответствовать несколько шагов, поэтому величина шага указывается в обозначении резьбы. Например, М16х1 — метрическая резьба с мелким шагом Р = 1мм и d = 16мм. В обозначении многозаходных резьб указывают ход резьбы и далее в скобках шаг. Например, М24хЗ (Р1) — метрическая многозаходная резьба d = 24мм, ход резьбы 3мм, шаг Р = 1мм. Для левых резьб к обозначению резьбы добавляют буквы LН (М16LН, М16хLН). После обозначения размера резьбы необходимо ставить обозначение поля допуска резьбы. Например, М16-6g, М16х16Н. Диаметры и шаги резьбы установлены ГОСТ 8724-81. Профиль метрической резьбы показан на рисунке 2, а. Параметры резьбы взаимосвязаны, поэтому по наружному диаметру резьбы (болта и гайки) и шагу (при а = 60°) можно рассчитать номинальные размеры среднего и внутреннего диаметра болта и гайки. 8 Рисунок 2 – Профиль метрической резьбы Форма впадины у внутреннего диаметра d1 болта может быть плоскосрезанной или закругленной. Закругленная форма впадины предпочтительна, так как способствует повышению прочности болта при переменных нагрузках. Реальный профиль впадины плоскосрезанной формы должен быть между линиями на расстояниях Н/4 и Н/8 от вершины исходного треугольника (рисунок 2, б). У закругленной впадины минимальный радиус закругления должен составлять 0,1Р. Форма впадины у наружного диаметра D гайки стандартом также не установлена, а реальный профиль впадины не должен выходить за линию наружного диаметра D на расстоянии Н/8 от вершины исходного треугольника (см, рисунок 2, а). Для метрической резьбы установлены допуски наружного Тd и среднего Тd2 диаметров для болтов, а также допуски среднего Td2 и внутреннего ТD1 диаметров для гаек. Допуски внутреннего диаметра d1 у болта и наружного диаметра D у гайки не даны (дано одно отклонение — верхнее для d1 и нижнее для D). Поле допуска резьбы определяется, как и у гладких соединений, основным отклонением и допусками диаметров. Для всех диаметров болтов (d, d2, d1) применяют основные отклонения h, g, f, е, d (это верхние отклонения еs). Для всех диаметров гаек (D, D2, D1) применяют основные отклонения: Н, G, F, Е (нижние отклонения ЕI). Допуски диаметров d, d2, D2, D1 зависят от степеней точности (а у гладких соединений — от квалитета), которые 9 изменяются от 3 до 9-й. Поле допуска какого-либо диаметра резьбы образуется сочетанием степени точности и основного отклонения (так же, как у гладких соединений — сочетанием основного отклонения и квалитета). Например, в обозначении 6Н цифра означает степень точности, буква — основное отклонение. Обозначение поля допуска резьбы болта состоит из обозначений поля допуска среднего диаметра и поля допуска наружного диаметра. Например, в обозначении поля допуска резьбы 7g6g: 7g — поле допуска среднего диаметра, бg — поле допуска наружного диаметра. Если обозначения полей допусков диаметров совпадают, то их указывают один раз. Например, в 6g поля допусков среднего и наружного диаметров совпадают. Обозначение поля допуска резьбы гайки состоит из обозначений полей допусков среднего и внутреннего диаметров. Например, в обозначении поля допуска резьбы 4Н5Н: 4Н и 5Н — поля допусков соответственно среднего и внутреннего диаметров. Поля допусков диаметров D2 и D1 могут совпадать. Например, в 6Н поля допусков среднего и внутреннего диаметров совпадают. Расположение полей допусков болта и гайки с основными отклонениями h и Н показано на рисунке 3, а, в; с основными отклонениями g, f, е, d и G, F, Е — на рисунке 3, б, г 10 Рисунок 3 – Схема полей допусков резьбового соединения Применяемые для получения различных посадок поля допусков распределены (с учетом опыта эксплуатации) по трем группам — классам точности, которые примерно определяют область применения полей допусков. Точный класс — для ответственных, статически нагруженных соединений, средний класс наиболее распространен и обеспечивает достаточную прочность и точность соединений, грубый класс — для резьб пониженной точности, используется на горячекатаных заготовках, в длинных глухих отверстиях и т. д. С учетом того, что при значительных длинах свинчивания труднее обеспечить соблюдение предельных контуров резьбы и требуемую точность соединения, а при малых длинах — легче, поля допусков классифицированы в зависимости от трех групп длин свинчивания (N — нормальные, S — короткие, L — длинные). 11 Если длина свинчивания не указана в обозначении резьбы, то допуски резьбы относятся к нормальной длине свинчивания или ко всей длине резьбы. Длины свинчивания групп L, и S (если длина свинчивания S меньше всей длины резьбы) указываются на чертежах. Например, М16-6g-30 (30мм — длина свинчивания L). Поля допусков с основными отклонениями Н и h используют для посадок типа Н/h с нулевым гарантированным зазором (скользящих). Поля допусков с основными отклонениями Н, g, f, е, d (посадки типа Н/g, H/f и т. д.) — для посадок с различными гарантированными зазорами (которые увеличиваются от g к d). Наиболее часто используются посадки типа Н/g. Гарантированные зазоры необходимы для легкого свинчивания деталей при загрязнении и небольших забоинах, для компенсации температурных изменений зазоров при эксплуатации, для размещения покрытий (у гаек используются поля допусков с основным отклонением G). Основные отклонения Е, F гаек применяют при значительных толщинах антикоррозионных и иных покрытий. Посадки, образующиеся сочетанием полей допусков резьбы гаек и болтов, обозначаются на чертеже дробью, в числителе которой стоит обозначение поля допуска резьбы гайки, а в знаменателе — болта. Например, М16-6Н/6g (6Н — поле допуска резьбы гайки, 6g — поле допуска резьбы болта). Пример обозначения метрических резьб на чертежах представлены на рисунке 4. а 12 б в г Рисунок 4 Примеры обозначения метрической резьбы на чертежах 1.2.2 Допуски метрической резьбы с натягами и переходными посадками Метрические резьбы с натягами и переходными посадками используют для соединений стальных шпилек и резьбовых отверстий в корпусных деталях из стали, чугуна, алюминиевых и магниевых сплавов. По наружным и внутренним диаметрам в соединениях существуют зазоры. Натяги образуются только по среднему диаметру, т. е. по боковым сторонам профиля. Эти натяги необходимы для обеспечения неподвижности соединений при эксплуатации (шпильки не должны вывинчиваться при сотрясениях, ударах, при изменениях температуры, под действием крутящего момента при отвинчивании гаек с другой стороны шпильки и др.) или для центрирования деталей по резьбе. В переходных посадках по среднему диаметру могут получаться зазоры, поэтому шпильки в таких соединениях дополнительно заклинивают по сбегу резьбы, с помощью плоского буртика на шпильке или с помощью цилиндрической цапфы, которая упирается в дно глухого резьбового отверстия. Профиль метрической резьбы с натягами и переходными 13 посадками показан на рисунке 2, а. Форма впадины у шпилек должна быть закругленной; значения радиусов закруглений зависят от шага резьбы. Стандартами предусмотрено использование шпилек и резьбовых гнезд диаметром от 5 до 45мм и шагом 0,8-4,5мм. В резьбе с натягом для шпилек установлены поля допусков наружного диаметра d: 6е (при Р < 1,25мм) и 6с (при Р > 1,25мм); (здесь 6 обозначает степень точности, а буквы е и с — основные отклонения) и среднего диаметра d2 : 2r, Зр, Зn (2, 3 — степени точности; r, р, n — основные отклонения). В обозначении поля допуска резьбы поля допусков наружного диаметра не указывают. Для резьбовых гнезд установлены поле допуска среднего диаметра D2: 2Н (2 — степень точности, Н — основное отклонение) и поля допусков внутреннего диаметра D1: 4D, 5D (при Р < 1,25мм); 4С, 5С (при Р> 1,25мм). В обозначении резьбы указывают поля допусков среднего и внутреннего диаметров (например, 2Н5D). Расположение указанных полей допусков приведено на рисунке 5, а. В посадках резьбовых соединений с натягом нельзя допускать значительных величин натягов, так как это может привести к недопустимым напряжениям в материале деталей и срывам резьбы. Такое ограничение колебания натягов в посадке возможно за счет уменьшения допусков (поле 2r) или за счет применения селективной сборки (поля Зр, Зn). Поэтому шпильки с полями допусков резьбы Зр, Зn и соответствующие им резьбовые гнезда в зависимости от действительных (измеренных) значений средних диаметров (d2, D2) разделяют на несколько групп (например, I, II, III, рисунке 5, б). При сборке свинчивают детали одноименных групп (I группа шпилек с I группой резьбовых гнезд, II со II и т. д.). 14 Рисунок 5 – Расположение полей допусков метрической резьбы с натягом Стандарт устанавливает для метрической резьбы с натягами поля допусков шпилек: 2r, Зp(2), Зn(3) и резьбовых отверстий (гнезд): 2Н5D, 2Н5С; 2Н5D(2), 2Н5С(2); 2Н4В(3), 2Н4С(3). В скобках указано число сортировочных групп для селективной сборки. Например, Зp(2) — шпильки в зависимости от значений среднего диаметра сортируются на две группы (см. рисунок 5, б). Допуски среднего диаметра (ТD2, Тd2) деталей, которые не сортируются на группы, являются суммарными. Если детали сортируются на группы, то допуски Тd2, ТD2 относятся к собственно среднему диаметру и не включают компенсации отклонения шага и угла наклона. Приведенные в стандарте отклонения формы резьбы, отклонения шага и угла наклона не контролируются, если это не 15 оговорено особо. Примеры обозначений полей допусков и посадок: шпильки М16-Зn(3), резьбовое гнездо М1б-2Н4С(3), резьбовое соединение М16-2Н4С(3)/Зn(3). В резьбе с переходными посадками для шпилек установлены (рисунок 6) для наружного диаметра d, - поле допуска 6g (6 степень точности, g — основное отклонение) и поля допусков среднего диаметра d2: 4jh, 4j, 4jk, 2m; для резьбы гнезд — поля до пусков среднего диаметра D2: ЗН, 4Н, 5Н (3, 4, 5 — степени точности, Н - основное отклонение) и поле допуска внутреннего диаметра D1 — 6Н. Кроме указанных, для резьбы шпилек могут быть использованы поля допусков Зp, Зn (см. посадки метрической резьбы с натягами). Допуски среднего диаметра являются суммарными, т. е. включают диаметральные компенсации погрешностей шага и половины угла профиля. Примеры обозначений полей допусков и посадок: шпилька М16 - 4jk (поле допуска 6g наружного диаметра не указывается), резьбовое гнездо М16-4Н6Н, посадка М164Н6Н/4jk. 16 1.2 ДОПУСКИ УПОРНОЙ РЕЗЬБЫ Упорная резьба Ø 10 - 640мм и шагами Р от 2 до 48мм является грузовой резьбой и применяется в винтовых механизмах, в которых действует большое осевое однонаправленное усилие: нажимных винтах станков, домкратах большой грузоподъемности и др. Профиль резьбы по ГОСТ 10177-82 показан на рисунке 6, а. Форма впадины наружной резьбы закругленная, что повышает прочность винта. Упорные резьбы обозначаются буквой S, далее указывают размер номинального диаметра (наружного диаметра винта и гайки) и шага. Например, S 32x6 (32мм — наружный диаметр винта и гайки, 6мм — шаг резьбы). Для левой резьбы к обозначению добавляют буквы LH. Например, S 32x6LH. У многозаходных упорной резьбы за обозначением диаметра записывают величину хода резьбы и далее букву Р и шаг. Например, S 32x12 (Р6). После обозначения размера резьбы обязательно указывают выбранное поле допуска резьбы. Например, S32x6 7h; S32x6-7AZ. В упорной резьбы по среднему (d2, D2) диаметру за счет посадок и по внутреннему диаметру за счет различных номиналов (d3 и D1, рисунок 6, а) предусмотрены зазоры для размещения смазки. По наружному диаметру применяют посадку с нулевым гарантированным зазором для повышения точности центрирования гайки и винта. Для винта стандартом установлены поле допуска наружного диаметра 4h (в обозначении резьбы не указывается) и по три поля допуска среднего и внутреннего диаметров трех степеней точности с основным отклонением h (причем степень точности диаметров должна быть одинакова). В обозначении поля допуска резьбы поле допуска внутреннего диаметра не указывается. Для гаек дано поле допуска внутреннего диаметра 4Н (в обозначении резьбы не указывается) и три поля допуска 17 среднего диаметра с основным отклонением AZ (основное отклонение АZ определяет минимальный зазор по боковым сторонам профиля — по среднему диаметру). Для наружного диаметра установлено только основное отклонение Н = 0. Допуски среднего диаметра резьбы являются суммарными. Схема расположения полей допусков упорной резьбы показана на рисунке 6, б. Применяемые поля допусков упорных резьб классифицированы по двум классам точности и длинам свинчивания (N — нормальные, L — длинные). Рисунок 6 – Профиль резьбы 1.3 ПРИМЕР РАСЧЁТА РЕЗЬБОВОГО СОЕДИНЕНИЯ С ЗАЗОРОМ Задание: назначить посадку на резьбовое соединение. Рассчитать и построить схему полей допусков. 18 Решение: на данное резьбовое соединение назначаем посадку М5 - 6Н/6g, т.к. она является наиболее предпочтительной для резьбового соединения с гарантированным зазором для обеспечения легкого свинчивания деталей. Для расчета данного соединения примем следующие условия: резьба метрическая с мелким шагом. По таблице 1 приложения А находим, что для резьбы d=5 мм и шагом Р=0,75 мм: d1= d -1 0,188=4,188 мм, d2= d -1+0,513=4,513мм. Найдем поля допусков для внутренней и наружной резьбы по таблице 2 приложения А. Таблица 1 - Таблица параметров резьбового соединения Номинальные диаметры резьбового соединения M 5 6H 6 g D=d=5 мм D2=d2=4,513 мм D1=d1=4,188 мм Внутренняя резьба (гайка) - M 5 6Н EID , мкм ESD , мкм EID2 , мкм ESD2 , мкм EID1 , мкм 0 Не огранич. 0 +132 0 DMIN , мм DMAX , мм D2 MIN , мм D2 MAX , мм D1 MIN , мм 5 Не огранич. 4,513 4,645 4,188 ESD1 , мкм +190 D1 MAX , мм 4,378 Наружная резьба (болт) - M 5 6 g esd , мкм eid , мкм esd2 , мкм eid2 , мкм esd1 , мкм -38 -162 -38 -122 -38 dMAX , мм dMIN , мм d2 MAX , мм d2 MIN , мм d1 MAX , мм 4,952 4,838 4,475 4,391 4,150 eid1 , мкм Не огранич . d1 MIN , мм Не огранич . Величина предельных зазоров, мкм SD(d)MIN 38 SD(d)MAX Не огранич. SD2(d2)MIN 38 SD2(d2)MAX 254 SD1(d1)MIN 38 SD1(d1)M AX Не огранич . 19 Расположение полей допусков приведено на рисунке 7. Рисунок 7 – Схема полей допусков 20 2 ДОПУСКИ ЭЛЕМЕНТОВ ШПОНОЧНЫХ СОЕДИНЕНИЙ Шпонки применяются для передачи крутящих моментов (например, от вала к шестерне) в неподвижных (шестерня «сидит» неподвижно на валу) или подвижных (шестерня может продольно перемещаться по валу) соединениях. Шпоночные соединения применяют относительно широко вследствие простоты их изготовления в случаях, когда нет необходимости в более точном центрировании деталей. Рисунок 8 – Посадки шпоночного соединения Для надежной передачи крутящих моментов поверхности шпонок должны плотно (без перекоса) прилегать к поверхностям пазов на валах и во втулках (шестернях, рукоятках, муфтах и т. д.). Обеспечить хорошее центрирование деталей и плотное прилегание рабочих поверхностей шпонок при соблюдении требований полной взаимозаменяемости практически очень трудно, так как характер соединений шпонок и пазов искажается за счет неизбежных отклонений формы и расположения элементов (смещений и перекосов пазов, отклонений формы поверхностей шпонок и т. д.) Поэтому там, где это возможно, предусматривают зазоры (или используют менее 21 «плотные» посадки), достаточные для компенсации подобных отклонений. Наиболее часто используют призматические, сегментные и другие шпонки. 2.1 ДОПУСКИ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ Посадки призматических шпонок осуществляются по ширине b (рисунок 8, а). В зависимости от условий работы (подвижные или неподвижные соединения, частые или редкие разборки, реверсивная нагрузка) могут использоваться различные посадки шпонки в пазу вала и шпонки в пазу втулки. Чаще шпонка в пазу валу устанавливается для обеспечения неподвижности более плотно, чем в пазу втулки. Различные посадки получают, изменяя предельные размеры пазов (отверстий), а предельные размеры шпонки (вала) оставляют неизменными, т. е. используют систему вала. Стандарт устанавливает для ширины шпонки поле допуска h9, для ширины паза на валу — Н9, N9, Р9, для ширины паза во втулке — D10, JS9, Р9 (рисунок 8, б). В посадках возможны любые сочетания полей допусков пазов вала и втулки со шпонкой. Например, I (рисунок 8, в) — свободное соединение: шпонка на валу установлена по «скользящей» посадке, шпонка в пазу втулки — по посадке с гарантированным зазором; сборка легкая; II — нормальное соединение: шпонка на валу установлена по переходной посадке, шпонка во втулке — по более «свободной» переходной посадке (рисунок 8, г); III -- плотное соединение: шпонка на валу и во втулке установлена плотно; сборка осуществляется напрессовкой. Несопрягаемые элементы шпоночных соединений выполняются со следующими отклонениями: высота шпонки h (см. рисунок 8, а) по h11, h9 (для высоты 2-6мм), длина шпонки h14; длина шпоночного паза на валу — Н15, размер t1 у вала и размер t2 (или d + t2) с отклонениями от +0,1 до +0,3 в зависимости от высоты шпонки (см. рисунок 8, а). Если на валу проставлен размер d - t1, то он имеет те же отклонения, но со знаком минус (см. рисунок 8, а). Например, (d t1)-0.1и т. д. 22 2.2 ДОПУСКИ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ С СЕГМЕНТНЫМИ ШПОНКАМИ Рисунок 9 – Схема соединения с сегментной шпонкой Сегментные шпонки используют только в неподвижных соединениях, при этом посадки таких шпонок, как и призматических, осуществляются по размеру b (рисунок 9). Стандарт устанавливает следующие поля допусков: шпонок — h9, пазов во втулках — JS9, Р9, пазов на валах — N9, Р9. Сочетания поля допуска шпонки с полями допусков пазов во втулке и на валу обеспечивают различные посадки в системе вала. Для несопрягаемых элементов предусмотрены поля допусков: h11 для высоты шпонки, h12 для диаметра d шпонки. Отклонения размеров t1 или D - t1 и размеров t2. У втулки аналогичны указанным для призматических шпонок (см. рисунок 9). 23 3 ДОПУСКИ ЭЛЕМЕНТОВ ШЛИЦЕВЫХ СОЕДИНЕНИЙ Шлицевые соединения, по сравнению со шпоночными, могут передавать большие крутящие моменты, обеспечивают лучшее центрирование неподвижных соединений и более точное направление перемещения подвижных Рисунок 10 – Схема шлицевого соединения В зависимости от формы боковых сторон зубьев (профиля шлицев) соединения могут быть прямобочные, эвольвентные и треугольные. Шлицевые соединения имеют сложную форму и представляют собой «многошпоночные» соединения, в которых шпонки (зубья) выполнены вместе с валом. Обеспечить плотное прилегание поверхностей по всему профилю невозможно из-за неизбежных отклонений размеров, формы, расположения элементов профиля. Поэтому плотное прилегание (центрирование) осуществляется посадками по какому-либо одному параметру (например, по окружности выступов или впадин зубьев) и, для надежной передачи крутящих моментов, по боковым сторонам зубьев. По другим параметрам предусмотрены зазоры, достаточные для компенсации 24 указанных отклонений. На допуски элементов прямобочных и эвольвентных шлицевых соединений разработаны государственные стандарты, для соединений с треугольным профилем зубьев — ведомственные. 3.1 СОЕДИНЕНИЯ С ПРЯМОБОЧНЫМИ ШЛИЦАМИ К основным параметрам таких соединений относятся: наружный диаметр D вала и втулки, внутренний диаметр d, число зубьев (шлицев) z и ширина зубьев (шлица) вала или впадины втулки b (рисунок 10, а). Центрирование осуществляется одним из трех способов: 1) по наружному диаметру D; 2) по внутреннему диаметру d; 3) по размеру b — боковым сторонам зубьев (рисунок 10, б). Центрирование по D наиболее часто применяют для неподвижных соединений и мало изнашиваемых подвижных. Валы (которые могут иметь высокую твердость) обрабатываются фрезерованием и окончательно шлифованием на круглошлифовальных станках по диаметру D. Втулки (с меньшей твердостью) обрабатывают окончательно чистовой протяжкой. Центрирование по d обеспечивает наилучшее центрирование и точное направление перемещения деталей в соединениях. Валы фрезеруют и окончательно шлифуют по размеру d на специальных шлицешлифовальных станках. Втулки окончательно обрабатывают на внутришлифовальных станках по размеру d. Центрирование по b обеспечивает наихудшее центрирование и применяется при реверсивных движениях. При центрировании по D и d одновременно применяют посадки (центрируют соединения) по ширине b. Посадки по центрирующим размерам осуществляются в системе отверстия, т. е. размеры элементов втулок не зависят от посадок, а изменение характера соединений происходит за счет изменения размеров элементов валов. Для размера b ширины впадины (отверстие) у втулки применяют поля допусков с основными отклонениями D, F, Н, с которыми могут применяться различные поля допусков ширины зуба (валы). Поля допусков для посадок принимаются из числа применяемых для гладких соединений. Стандарт на размеры и допуски прямобочных шлицевых 25 соединений устанавливает поля допусков, рекомендуемые и предпочтительные посадки центрирующих размеров и допуски размеров нецентрирующих поверхностей. Центрирование по D и b. Для размера D рекомендовано 6 посадок, из них предпочтительные: H7/f7, H7/js6; для размера b — 12 посадок, предпочтительные: F8//7, F8/f8, FS/js7. Для нецентрирующего размера d у втулки поле допуска H11, у вала поля допуска нет (зазор обеспечивается изменением номинального размера d до dp см. ГОСТ). Центрирование по d и b. Для размера d рекомендовано 7 посадок, из них предпочтительные: H7/f7, H7/g6; для размера b — 20 посадок, из них предпочтительные: D9/h9, D9/r7, F10/js7. Для нецентрирующего размера D у втулки применяют поле допуска H12, у вала — a11. Центрирование по b. Для размера b рекомендовано 19 посадок, из них предпочтительные: F8/js7, D9/e8, D9/f8, F10/d19, F10/f8. Для нецентрирующих размеров d и D установлены поля допусков, указанные выше (h11, d1 , H12, a11). Отклонения формы и расположения зубьев отдельно не нормируют, их следует учитывать при выборе посадок. Погрешности формы и расположения зубьев косвенно контролируют комплексным проходным калибром. Выбранные посадки указывают в обозначении размеров шлицевого соединения, поля допусков нецентрирующих размеров допустимо не указывать. Размеры шлицевого соединения указывают в следующем порядке: z x d x D x b. Например, при центрировании по D посадкой H7/js6, по b посадкой F8/f8 (обозначение на чертеже и расположение полей допусков см. на рисунок 10, в) обозначение соединения D — 6 х 28 х 34 H7/js6 x 7 F8/f8. 3.2 СОЕДИНЕНИЯ С ЭВОЛЬВЕНТНЫМИ ШЛИЦАМИ В соединениях с такими шлицами боковые поверхности зубьев (шлицев) на валах и во втулках имеют эвольвентный профиль, аналогичный профилю зубьев зубчатых передач. Это повышает прочность таких соединений, упрощает их изготовление и позволяет использовать режущие инструменты, применяемые для нарезания шестерен. 26 Эвольвентные шлицевые соединения по сравнению с прямобочными могут передавать большие крутящие моменты, обеспечивают лучшее центрирование, более технологичны. Центрирование таких соединений (рисунок 11, а) может осуществляться по боковым поверхностям шлицев, по наружному диаметру (окружности впадин втулки, окружности вершин шлицев вала), по внутреннему диаметру (окружности вершин шлицев втулки, окружности впадин вала). При центрировании по диаметрам одновременно назначают посадки и по боковым поверхностям шлицев. Посадки осуществляются в системе отверстия. Поля допусков центрирующих диаметров принимают по системе допусков и посадок для гладких, а для ширины впадин втулки и толщины шлица вала используют специальные поля допусков. Центрирование по боковым поверхностям шлицев. На ширину впадины е и толщину шлица s установлены суммарные допуски, которые включают допуск собственно размера е = s (Тe — для ширины впадины, TS — для толщины шлица) и отклонения формы и расположения шлицев. Ширину впадины и толщину шлица (зуба) измеряют по дуге делительной окружности (рисунок 11, б). Суммарный допуск контролируют комплексным проходным калибром, а если он не применяется, используют допуски Тe и Ts. Рисунок 12 – Схема эвольвентного шлицевого соединения 27 Поле допуска образуется сочетанием степеней точности (7-11-я степени) и основных отклонений (H, а, с, d, f, g, h, k, n, р, r). Так как допуск разделен на две части, для каждого поля допуска дано три отклонения (рисунок 12, б). Отклонение с индексом е (например, EIe, ese и т. д.) характеризует положение допусков Те и Ts. Для ширины е впадины втулки даны поля допусков 7H, 9H, 11H (7, 9,11 — степени точности, Н — основное отклонение); для толщины шлица вала - 7f, 7h, 7n, 8k, 8p, 8f, 9d, 9g, 9h, 9r, 10d, 11а, 11с. Для нецентрирующих диаметров приняты поля допусков: H16 — диаметр впадин (плоских) втулки, Н11 — диаметр вершин зубьев втулки, d9, А12 — диаметры вершин шлицев (зубьев) вала, h16 диаметр впадин (плоских) на валу. Центрирование по наружному диаметру (и боковым поверхностям зубьев). Для втулок даны поля допусков H7, H8; для валов — h6, g6, f7, js6, n6. Поля допусков ширины впадины во втулке — 9H, 11H; поля допусков толщины шлица (зуба) вала — 9h, 9g, 9d, 11с, 11а. Для нецентрирующих диаметров приняты поля допусков: H11 -диаметр вершин зубьев втулки, h 16 — диаметр впадин (плоских) вала. Центрирование по внутреннему диаметру (и боковым поверхностям зубьев). Для втулок и валов даны те же поля допусков, что и при центрировании по наружному диаметру (кроме полей допусков f7 и js6). Для нецентрирующих диаметров приняты поля допусков: H16 — диаметр впадин (плоских) втулки, h 12 — диаметр вершин зубьев вала. На чертежах эвольвентные шлицевые соединения обозначают номинальным диаметром D, модулем m (D х m), далее указывают посадку и номер стандарта.Например, 40 х 2 х 9H/9g ГОСТ 6033-80 — соединение с наружным диаметром 40мм, модулем 2мм и посадкой (центрированием) по боковым поверхностям зубьев 9H/9g; 40 х H8/f7 х 2 х 9H/9g ГОСТ 6033-80 — то же при центрировании по наружному диаметру посадкой H8/f7 (посадкой по нецентрирующим боковым поверхностям зубьев 9H/9g); 40 х 2 х H7/h6 ГОСТ 6033-80 — то же при центрировании по внутреннему диаметру посадкой H7/h6. 28 4 ДОПУСКИ И ПОСАДКИ СОЕДИНЕНИЙ С ПОДШИПНИКАМИ КАЧЕНИЯ Подшипники качения (шариковые, роликовые, игольчатые) являются точными изделиями, поэтому детали, контактирующие с ними (валы и корпуса) должны быть изготовлены не грубее 6-го (валы) или 7-го (корпуса) квалитетов. В зависимости от точности изготовления и сборки (используется селективная сборка) подшипники качения выпускают следующих классов точности: 0, 6, 5, 4, 2, дополнительно 6Х и Т. Точность увеличивается от 0-го ко 2-му классу. Классы точности (кроме 0-го класса) и, при необходимости, другие характеристики указывают на наружном кольце подшипника перед его номером. Например, А125-205: здесь 205 — номер подшипника, А — категория подшипника (также есть категории В и С, последняя не указывается), 1 — ряд момента трения, 2 — группа радиального зазора, 5 — класс точности. Если на кольце подшипника указан только его номер, например, 205, это означает, что данный подшипник относится к 0-му классу точности и категории С. Классы точности 0 и 6 применяют наиболее часто, классы 5 и 4 — при больших числах оборотов и для обеспечения высокой точности вращения, класс 2 — для особо точных изделий. Тела качения (шарики, ролики, иголки) и кольца подбирают при сборке селективным методом (число групп сортировки 10-15), поэтому внутренняя взаимозаменяемость подшипников качения ограниченная. Внешняя взаимозаменяемость у них полная, т. е. отказавший подшипник можно заменить аналогичным (того же номера и класса точности) экземпляром, при этом качество работы изделия будет сохранено. Присоединительные размеры подшипника, т. е. диаметр отверстия внутреннего кольца и наружный диаметр наружного кольца, выполняют с постоянными (для данного интервала размеров и данного класса точности) отклонениями независимо от выбранной посадки подшипника на вал и в корпусе. При этом изменение характера соединения (посадки) внутреннего кольца на вал достигается путем изменения предельных размеров вала, т. е. посадки внутреннего кольца берут в системе отверстия. В свою очередь, изменение посадки наружного кольца в корпус обеспечивается изменением предельных 29 размеров отверстия в корпусе, т. е. посадки наружного кольца подшипника в корпусе принимают по системе вала. Посадки подшипников качения устанавливает ГОСТ 3325-85. Для получения посадок по внутреннему кольцу подшипника 0и 6-го классов точности валы могут быть изготовлены с полями допусков (рис. 61): rб, nб, mб, k6, js6, h6, g6, f6 (для подшипников 5- и 4-го классов точности используют поля допусков 5-и 4-го квалитетов, для 2-го класса точности — 4- и 3-го квалитетов). Для посадки наружного кольца подшипника в корпус используют поля допусков отверстий корпуса (см. рис. 61): Р7, N7, М7, К7, JS7, Н7, G7 (для подшипников 5- и 4-го классов точности — поля допусков 6- и 5-го квалитетов, для 2-го класса точности — 5- и 4-го квалитетов). На рисeнке 61 поля допусков наружного кольца подшипника обозначены 10, 16, 15, 14, 12, внутреннего — L0, L6, L5, L4, L2 (цифра означает класс точности). «Перевернутое» расположение полей допусков отверстий внутреннего кольца L0—L2 (по сравнению с расположением поля допуска основного отверстия от нуля в «плюс») было принято для того, чтобы не вводить специальных посадок с небольшими натягами для соединений валов с внутренними кольцами подшипников (стандартных посадок подобного типа недостаточно). Таким образом, посадки по внутреннему кольцу подшипника по сравнению со стандартными изменяют свой характер в сторону уменьшения зазоров (даже до перехода в натяг) и увеличения натяга: поля допусков с основными отклонениями n, m, k с полем допуска внутреннего кольца образуют посадки с натягом (а не переходные!), с основными отклонениями js, g, h — посадки переходные, с основным отклонением i — тип «скользящих» посадок (см. рисунок). 30 31 Рисунок 13 – Виды посадок подшипников качения различного класса точности Посадки на сборочных чертежах можно указывать в виде дроби (например, 0 30 L0/k6 и 0 62 JS7/10 на рис. 62) или в виде поля допуска вала и отверстия (например, 0 30 кб и 0 62 JS7 на рисунок ). Посадки подшипников качения выбирают в зависимости от вида нагружения кольца, величины и характера действующих нагрузок, условий эксплуатации, размеров и конструкции подшипника и др. Различают три вида нагружения: 1) местное (рабочая нагрузка воспринимается одним и тем же местом дорожки качения; это обычно неподвижное кольцо, см. рис. 62); 2) циркуляционное (нагрузка перемещается по кольцу или кольцо — относительно нагрузки; это обычно вращающееся кольцо, см. рис. 62); 3) колебательное (кольцо воспринимает сумму постоянной большей и вращающейся меньшей нагрузок). При местной нагрузке кольцо монтируют с небольшим зазором или по легкой переходной посадке: h6, g6, f6 (внутреннее кольцо), JS7, Н7, G7 (наружное кольцо). Зазоры необходимы для предотвращения заклинивания тел качения под действием посадочного натяга на другом кольце, а также для обеспечения постепенного проворота кольца по посадочной поверхности под действием случайных толчков и вибрации. В этом случае износ беговой дорожки, по которой перемещаются шарики или ролики, происходит более равномерно, что увеличивает срок работы подшипника. При циркуляционной нагрузке кольцо устанавливают с натягом, используя поля допусков: rб, рб, nб, m6, k6, js6 (внутреннее кольцо), Р7, N7, М7, К7 (наружное кольцо). Натяг обеспечивает соосность деталей, а также устраняет проскальзывание кольца и вывальцовывание подшипника. Часто посадки при циркуляционном нагружении выбирают по интенсивности нагружения РR, которая характеризуется величиной рабочей нагрузки на единицу длины подшипника. Чем больше нагрузка, тем больший натяг необходим при установке кольца. Рисунок 14 – Постановка посадок подшипников на чертеже При колебательном нагружении применяют поля допусков js6, JS7. При обработке валов и корпусов под подшипники качения возникают определенные погрешности формы и расположения поверхностей (например, отклонения от соосности посадочных поверхностей на валу под внутренние кольца подшипников, биения опорных торцов и др.) Такие погрешности приводят при монтаже подшипников к деформациям колец и дорожек качения, перекосу колец, что нарушает работу узла и уменьшает его 33 долговечность. Поэтому для посадочных поверхностей валов и корпусов устанавливают допуски формы: допуски круглости TFK и профиля продольного сечения TFZ (допуски формы составляют от 1/4 до 1/10 допуска размера); и допуски расположения поверхностей: допуск соосности ТРР и радиального биения TCR (рисунках 15, 16). Рисунок 15 - Расстановка отклонений формы, шероховатости на валу Рисунок 16 - Расстановка допусков формы и отклонений поверхности на чертежах Шероховатость посадочных поверхностей под подшипники должна соответствовать значениям Ra от 0,1 до 1,6 мкм, шероховатость опорных торцов (заплечики валов и корпусов) – от 0,4 до 2,4 мкм. 34 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. 2. 3. 4. Романов А. Б. допуски изделий и средства измерений: Справочник для учащихся ПТУ, техникумов и молодых рабочих. – СПб.: Политехника, 2003г. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение, 1986г. Допуски и посадки: Справочник/ Под ред. В.Д.Мягкова. – Л.: Машиностроение, 1982г. Т.1;2 Зябрева Н.Н., Перельман Л. Н., Шегал М. Я. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения». – М.: Высшая школа, 1977г. 35 ПРИЛОЖЕНИЕ А РЕЗЬБОВОЕ СОЕДИНЕНИЕ Шаг резьбы Р 0,5 0,75 1 1,25 1,5 1,75 2 2,5 Таблица 1 – Значения средних и внутренних диаметров Средний Внутренни Шаг Средний Внутренний диаметр й диаметр резьбы диаметр диаметр d1, d2, D2 d1, D2 Р d2, D2 D2 d-1+0.675 d-1+0.459 3 d-2+0.051 d-4+0.752 d-1+0.513 d-1+0.188 3,5 d-3+0.727 d-4+0.211 d-1+0.350 d-2+0.917 4 d-3+0.402 d-5+0.670 d-1+0.188 d-2+0.647 4,5 d-3+0.077 d-5+0.129 d-1+0.026 d-1+0.376 5 d-4+0.752 d-6+0.587 d-1+0.863 d-2+0.106 5,5 d-4+0.428 d-6+0.046 d-1+0.701 d-3+0.835 6 d-4+0.103 d-7+0.505 d-1+0.376 d-3+0.294 Пример пользования таблицей: Дана резьба М16. По таблице средний диаметр болта и гайки d2=D2=16-2+0,701мм, внутренний диаметр болта и гайки d1=D1=16-3+0,835=13,835мм. Таблица 2 – Поля допусков метрической резьбы с зазором (по ГОСТ 16093 – 81) Длина Класс точности свинчивания точный средний грубый Поля допусков болтов гаек болтов гаек болтов гаек S (короткий) (3h4h) 4H (5h6h) 5H N 6g, 6h, (нормальный) 4h, 4g 4H5H 6f, 6e, 6H, 6G (8h), 8g 7H, 7G 6d L (длинный) (5h4g) 6H (7h6h) 7g6g 7H, (9g8g) 8H, (7e6e) (7G) (8G) Примечания. 1. Поля допусков, выделенные полужирным шрифтом, предпочтительны и применяются в первую очередь. 2. Применение полей допусков в скобках ограничивают. 3. В обоснованных случаях можно использовать поля допусков резьбы с другими сочетаниями полей допусков среднего диаметра и диаметра выступов (d — для болта, Dx — для гайки). Например, 4h6h (4h — поле допуска среднего диаметра, 6h — поле допуска наружного диаметра). 4. К нормальным (N) относятся следующие длины свинчивания (мм). 36 Таблица 2 – Предельные отклонения диаметров резьбы, мкм (ГОСТ 19093 – 81) Шаг Номинальный Поле допусков внутренней резьбы (гаек) Р, мм диаметр D, мм 6H 6G ES ES D2 D1 D1 D2 0,7 Св. 2,8 до 5,6 +118 +180 +150 +224 0,75 Св. 2,8 до 5,6 +118 +190 +150 +236 Св.5,6 до 11,2 +132 +190 +170 +236 0,8 Св.2,8 до 5,6 +125 +200 +160 +250 1,0 Св. 5,6 до 11,2 +150 +190 Св11,2 до 22,4 +160 +236 +200 +300 Св. 22,4 до 45,0 +170 +212 1,25 Св.5,6 до 11,2 +160 +200 +265 +335 Св. 11,2 до 22,4 +180 +224 1,5 Св.5,6 до 11,2 +180 +224 Св. 11,2 до 22,4 +190 +300 +236 +375 Св. 22,4 до 45,0 +200 +250 1,75 Св.11,2 до 22,4 +200 +335 +250 +425 2,0 Св.11,2 до 22,4 +212 +265 +375 +475 Св.22,4 до 45,0 +224 +280 2,5 Св. 11,2 до 22,4 +224 +450 +280 +560 3,0 Св.22,4 до 45,0 +265 +500 +335 +630 37 Шаг Р, мм Номинальны й диаметр D, мм Продолжение таблицы 2 Поле допусков внутренней резьбы (болтов) 6h 6g 6f ei es ei es ei d Св. 2,8 до 5,6 Св. 2,8 до 5,6 Св.5,6 до 11,2 0,8 Св.2,8 до 5,6 1,0 Св. 5,6 до 11,2 Св11,2 до 22,4 Св. 22,4 до 45,0 1,25 Св.5,6 до 11,2 Св. 11,2 до 22,4 1,5 Св.5,6 до 11,2 Св. 11,2 до 22,4 Св. 22,4 до 45,0 1,75 Св.11,2 до 22,4 2,0 Св.11,2 до 22,4 Св.22,4 до 45,0 2,5 Св. 11,2 до 22,4 3,0 Св.22,4 до 45,0 0,7 0,75 -140 -140 -150 -150 -180 -212 -236 -265 -280 -335 -375 d2 -90 -90 -100 -95 -112 -118 -125 -118 -132 -132 -140 -150 -150 -160 -170 -170 -200 d 1, d, d2 -22 -22 -22 -24 d -162 -162 -162 -174 -26 -206 -28 -240 -32 -268 -34 -299 -38 -318 -42 -48 -377 -423 d2 -112 -112 -122 -119 -138 -144 -151 -146 -160 -164 -172 -182 -184 -198 -208 -212 -248 d1,d d2 d d2 -38 -38 -38 -28 -178 -178 -178 -188 -40 -220 -42 -254 -128 -128 -128 -133 -152 -158 -165 -160 -174 -177 -185 -195 -198 -212 -222 -228 -263 -45 -45 -48 -281 -313 -52 -332 -58 -63 -393 -438 Примечание: верхнее отклонение es диаметров d, d2, d1 равны нулю. Нижнее отклонение EI отклонения D, D2, D1 равны нулю. Пример пользования таблицей. Дано соединение M16-6H/6g. Определить предельные размеры диаметров болта и гайки. По таблице 1 приложения А d=D=16мм, Р=2мм, d2 =D2=14,701, d1=D1=13,835 мм. По таблице отклонений диаметров резьбы болта M16-6g: верхнее отклонение всех (d,d2,d1 диаметров es = -0,038мм; нижнее отклонение среднего d2 диаметра eid2 = -0,198мм; нижнее отклонение наружного d диаметра eid = 0,318мм). Следовательно, наибольший наружный диаметр болта dmax = d + es = 16 - 0,038 = 15,962 мм, наименьший dmin = d + eid = 16 - 0,0318 = 15,682 мм; наибольший средний диаметр d2 max = d2 + es = 14,701 - 0,038 = 14, 663 мм, наименьший d2 min = d2 + eid2 = 14,701 - 0,198 = 14, 503 мм; наибольший внутренний диаметр dlmax = d1 + es = 13,835 - 0,038 = 13,797 мм, наименьший — не ограничен (см. профиль впадины). Гайка М16-6Н. По таблице отклонения диаметров гайки: верхнее отклонение среднего D2 диаметра ESD2 = +0,212мм, внутреннего диаметра ESD, 38 = +0,375мм, наружного — не ограничено. Нижние отклонения всех (D, D2, D1 диаметров равны 0.) Следовательно, наибольший наружный диаметр гайки не ограничен, наименьший Dmin = D = 16мм; наибольший средний диаметр D2min = D2 + ESD2 = 14,701 + 0,212 = 14,913мм, наименьший D2min=D2=14,701мм; наибольший внутренний диаметр D1max = D1+ ESD1 = 13,835 + 0,385 = 14,220мм, наименьший D1min=D1=13,835мм. ПРИЛОЖЕНИЕ Б ШПОНОЧНОЕ СОЕДИНЕНИЕ Таблица 3 - Размеры элементов соединений с призматическими шпонками, мм (по ГОСТ 23360-78) Размеры шпонок Диаметр вала Фаска bxh max mi n Интервалы длин от ДО Размеры пазов Радиус Глубина закругления или фаска вал t1 втулка max min t2 От 6 до 8 Св. 8 до 10 » 10 » 12 2x2 3x3 4x4 0,25 0,1 6 6 6 8 20 36 45 1,2 1,8 2,5 1 1,4 1,8 0,16 0,08 От 12 до 17 » 17 » 22 » 22 » 30 5x5 6x6 8x7 0,4 10 0,2 14 5 18 56 70 90 3 3,5 4 2,3 2,8 3,3 0,25 0,16 Св. 30 до 38 » 38 » 44 » 44 » 50 » 50 » 58 » 58 » 65 10x8 12x8 14x9 16x10 18x11 0,6 22 28 0,4 36 45 50 110 140 160 180 200 5 5 5,5 6 7 3,3 3,3 3,8 4,3 4,4 0,4 0,25 Св. 65 до 75 » 75 » 85 20x12 22x14 0,8 0,6 56 63 220 250 7,5 9 4,9 5,4 0,6 0,4 Примечания. 1. Размеры элементов шпоночных соединений для d > 85мм см. в ГОСТ 23360-78. 2. Длины шпонок выбирают из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 39 160, 180, 200, 220, 250. 3. На рабочих чертежах проставляется: для вала размер t1 (что предпочтительно) или d - t1 ; для втулки d + t2. Пример пользования таблицей. Выбрать размеры шпонки и других элементов для вала 030мм. По таблице bxh = 8x7 мм, длина шпонки от 18 до 90мм, t1 = 4мм, t2 = 3,3мм, фаска на шпонке 0,4x45°, радиус закругления в пазах 0,25мм. Выбираем — шпонка 8x7x80 ГОСТ 23360-78. Таблица 4 - Поля допусков и отклонения элементов соединений с призматическими шпонками (по ГОСТ 23360-78) Элемент соединения Шпонка Паз на валу Паз во втулке Поля допусков или отклонения, мм Ширина b Высота h Длина l Размер на валу t1 или(d - t1)* и во втулке t2 или (d + t2) h9 h11; h9(для b = 2+6 мм) H14 — — H15 При h от 2 до 6мм h » 6 » 18мм о+0,02 » h » 18 » 50мм 0+0,03 — — Н9; N9; Р9 JS9, D10, Р9 Примечания. 1. Для образования посадок шпонки по ширине b допустимы любые сочетания полей допусков, указанных в таблице. Для единичного и мелкосерийного производства рекомендуется посадка шпонки на валу — P9/h9, в пазу втулки — JS9/h9, для серийного и массового производства — N9/h9, JS9/h9 или D10/h9, для направляющих шпонок — H9/h9 или N9/h9, D10/li9, 2. Предельные отклонения шпонки для поля допуска h9 см. в таблице 4, отклонения пазов для полей допусков H/9, JS9, D10 — в таблице 5. Предельные отклонения паза по ширине b для полей допусков N9 и Р9: 40 Продолжение таблицы 4 Поля допусков Номинальные размеры ширины паза b, мм От 1 до 3 Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 Верхние и нижние отклонения, мкм N9 -4 29 0 -30 0 -36 0 -43 0 -52 Р9 -6 -31 -12 -42 -15 -51 -18 -61 -22 - 74 Пример пользования таблицей. Определить возможную посадку призматической шпонки в паз вала Ǿ ЗО к6 и паз шестерни. Соединение нормальное» производство серийное. Найти отклонения элементов соединения. По таблице размеры шпонки 8x7x80 мм, tl = 4мм, t2 = 3,3мм. Принимаем посадку шпонки на валу — 8N9/h9, в пазу шестерни — JS9/h9. По примеч. 2 таблицы отклонения паза 8N9 (-0,036), отклонения размера на валу d - t1 = 26-о,2; отклонения шпонки по ширине 8h9 (-0,036), по длине 80h11 (0,19);отклонения паза шестерни 8JS9 (±0,01 8). Размера d + t2 = 33,3+0,2, длина паза на валу 80H15(+1,2) . *Для размера d — t.. те же предельные отклонения назначают со знаком минус. ПРИЛОЖЕНИЕ В ШЛИЦЕВОЕ СОЕДИНЕНИЕ Таблица 5 – Размеры прямобочных шлицевых соединений Легкая серия Средняя серия Тяжелая серия z×d×D (z – число зубьев) Ширина зуба b z×d×D (z – число зубьев) Ширина зуба b z×d×D (z – число зубьев) Ширина зуба b 6×26×26 6×26×30 6×28×32 8×32×36 8×36×40 8×42×46 6 6 7 6 7 8 6×11×14 6×13×16 6×16×20 6×18×22 6×21×25 6×23×28 3 3,5 4 5 5 6 10×16×20 10×18×23 10×21×26 10×23×29 10×26×32 10×28×35 2,5 3 3 4 4 4 41 Продолжение таблицы 5 Легкая серия Средняя серия Тяжелая серия z×d×D (z – число зубьев) Ширина зуба b z×d×D (z – число зубьев) Ширина зуба b z×d×D (z – число зубьев) Ширина зуба b 8×46×50 8×52×58 8×56×62 8×62×68 10×72×78 10×82×88 10×92×98 10×102×108 10×112×120 - 9 10 10 12 12 12 14 16 18 - 6×26×32 6×28×34 8×32×38 8×36×42 8×42×48 8×46×54 8×52×65 8×56×65 8×62×72 10×72×82 10×8292 6 7 6 7 8 9 10 10 12 12 12 10×32×40 10×36×45 10×42×52 10×46×56 16×52×60 16×56×65 16×62×72 16×72×82 20×82×92 20×92×102 20×102×115 5 5 6 7 5 5 6 7 6 7 8 Примечания. 1. Размеры соединений средней серии при D> 92мм и тяжелой серии при D > 115мм см. ГОСТ 1139-80. 2. Принятые обозначения: d — внутренний диаметр соединений (размер по впадинам вала или выступа втулки), D — наружный диаметр соединения (размер по выступам вала или впадинам втулки). Пример пользования таблицей. Определить размеры шлицевого соединения средней серии для Ø 32мм. По таблице z = 6, d = 26мм, D - 32мм, b = 6мм. Таблица 6 – отклонения ширины впадины прямозубых шлицев b втулки, поле допуска F10 (по ГОСТ 25346 – 89) Поля допуска размера b (втулки) F10 Интервалы размеров b, мм От 1 до 3 Св. 3 до 6 Св. 6 до 10 Св. 10 до 14 Верхние и нижние отклонения, мкм +46 +58 +71 +86 +6 +10 +13 +16 Примечания. 1. Отклонения размеров b по полю допуска F10 следует рассчитывать по основным правилам. 2. Отклонения размеров b с другими полями допусков, также размеров D и d по ГОСТ 1139-80 (см. таблицу 7 приложения В) Пример пользования таблицей. Дано соединение d — 6 ×26Н7/f7 ×32Н12/а11 × 6F10/js7 (см. таблицу 5). Определить отклонения размеров D, d и b 42 у шлицевой втулки d — 6 × 26H7 × 32H12 ×6F10.Отклонение d = 26H7(+0,021), D = 0, 058 32H12(0,25). По таблице 6 b=6F10 0,010 . ПРИЛОЖЕНИЕ Д СОЕДИНЕНИЯ С ПОДШИПНИКАМИ КАЧЕНИЯ Таблица 7 – Предельные отклонения внутренних и наружных колец подшипников качения, мкм (ГОСТ 520 – 71) Интервалы d D номинальных Класс точности Класс точности диаметров, 0 6 0 6 мм От 10 до 18 Свыше 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св.120 до 150 Св.150 до 180 Св. 180 до 250 Св. 250 до 315 верхнее нижнее верхнее нижнее верхнее нижнее верхнее нижнее 0 0 -8 -10 0 0 -7 -8 0 -9 0 -8 0 0 0 0 -12 -15 -20 -25 0 0 0 0 -10 -12 -15 -18 0 0 0 0 -11 -13 -15 -18 0 0 0 0 -9 -11 -13 -15 0 0 -30 -35 0 0 -22 -25 0 0 -30 -35 0 0 -20 -25 Таблица 8 – Шероховатость посадочных поверхностей валов, отверстий и торцов заплечиков под подшипники качения Номинальный диаметр Посадочные Класс точности До 80мм Св. 80 до 500мм поверхности подшипников Значение параметра Rа, мкм 0 1,25 2,5 6и5 0,63 1,25 Валов 4 0,32 0,63 2 0,16 0,32 0 1,25 2,5 Отверстия 6, 5, 4 0,63 1,25 корпусов 2 0,32 0,63 Опорных 0 2,5 2,5 торцов валов и 6, 5, 4 1,25 2,5 в корпусах 2 0,63 0,63 43 МИНИСТЕРСТВО ОБРАЗОВАНИЕ НАУКИ И ОБРАЗОВАНИЯ САМАРСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САМАРСКИЙ МЕТАЛДЛУРГИЧЕСКИЙ КОЛЛЕДЖ» Домашнее задание по курсу: «МЕТРОЛОГИЯ, ВЗАИМОЗАМЕНЯЕМОСТЬ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ» Вариант -6 Выполнил: студент гр. Проверила: Петрухнов С.Е. САМАРА 2014 44 ВВЕДЕНИЕ При изготовлении деталей любым способом нельзя обеспечить абсолютное совпадение их действительных размеров, с заданными размерами на чертеже. Отклонение происходит в результате неточностей станка, приспособления и инструмента, а также зависят от индивидуальных качеств оператора и ряда других причин. Для того, чтобы изделие отвечало своему целевому назначению, необходимо выдерживать каждый размер между двумя допустимыми предельными размерами, разность которых образует допуск. Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера. 45 1. НАЗНАЧЕНИЕ, ОБОСНОВАНИЕ И РАСЧЕТ ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ 1.1 Сопряжение зубчатого колеса с валом Для данного соединения целесообразно взять переходную H7 посадку , так как она характеризуется средними зазорами близкими k6 к нулю, что обеспечивает простую и легкую сборку, хорошее центрирование. Проанализируем эту посадку: По таблицам приложение Е для отверстия и вала с номинальными диаметрами D=d=28 мм находим предельные отклонения: для отверстия ES=+21 мкм; EI=0; для вала ei= +2 мкм, Td=13; es=+15 мкм;. Определим допуски на их изготовление: для отверстия TD=ES – EI =21-0= 21 мкм; для вала Td=es – ei =15-2= 13 мкм. Определим предельные размеры сопрягаемых деталей: Dmax =D+ES= 28+0.021= 28.021 мм; Dmin=D+EI= 28+0= 28 мм; dmax=d+es= 28+0.015= 28.015 мм; dmin=d+ei= 28+0.002= 28.002 мм; Определим предельные значения зазора и натяга: Nmax = dmax - Dmin= 28,015-28= 0,015 мм; Smax= D max - dmin= 28.021-28.002= 0.019 мм; Определим допуск посадки: ТП= S max N max =15+19= 34 мкм; ТП=TD+Td=21+13= 34 мкм; Определим средние квадратические отклонения действительных размеров отверстия и вала: 46 T TD 21 13 3,5 мкм; d d 2,1667 мкм; 6 6 6 6 Для построения кривой нормального распределения посадки определим среднеквадратическое отклонение для посадки: D П D2 d2 3,5 2 2,1667 2 4.1164 мкм. Изобразим на рисунке 1 кривую нормального распределения сопрягаемых деталей и посадки. Эти отклонения определяют посадку, являющуюся наиболее вероятной, с зазором S=2 мкм. Следовательно, максимум кривой нормального распределения посадки должен соответствовать S=2 мкм. Для ее построения примем нулевую линию схемы полей допусков за ось OY. Значения натягов условимся откладывать со знаком минус, то есть вниз, а зазоров – со знаком плюс. Тогда максимум кривой будет x соответствовать значению x=2, z= . П Вероятность соединений с зазором определится как PS=0.5+F1. x 2 0,4859; z= П 4,1164 F1=Ф(0,4859)=0,187; PS=0.5+0,187=0.687; Вероятность получения соединения с натягом определится как PN=1-PS=1-0.687= 0.313. Таким образом, количество соединений с натягом составляет 31.3%, с зазором – 68,7%. Рис.1- Кривая нормального распределения посадки ø28 H7 . k6 47 2. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ 2.1 Посадка наружного кольца подшипника в корпус По таблице приложения Д eidm 11 мкм, es dm 0 . dm max= d т es d m =62+0=62 мм; dm min= d т ei d m =62-0.011=61.989 мм. H7 , так как соединение l6 наружного кольца подшипника с корпусом должно быть свободным для обеспечения легкой сборки, хорошего центрирования, а также создания условия, обеспечивающего периодическое проскальзывание кольца в корпусе, засчет чего обеспечивается равномерный износ беговой дорожки. По таблицам пиложения Е и находим отклонения: EI=0, TD=+30 мкм, → ES=+30 мкм. Определяем возможные значения диаметра в корпусе: Dmax=D+ES=62+0.03=62.03 мм; Dmin=D+EI=62+0=62 мм. Определим величину зазора соединения: Выбираем для сопряжения посадку ø 62 корп. подш. Smax= Dmax d min 62,03 61,989 0,041 мм. Smin=Dmin-dmax=62-62=0 мм. Расположение полей допусков показано на рисунке 2. Рис. 2 – Расположение полей допусков посадки подшипник-корпус 48 2.2 Посадка внутреннего кольца подшипника на вал По таблице приложения Д EI Dm 8 мкм; ES Dm 0 , тогда Dm max= Dm ES Dm =30+0=30 мм; Dm min= Dm EI Dm =30-0.008=29.992 мм; Для обеспечения небольшого гарантированного натяга для L6 сопряжения выбираем посадку ø 30 . k6 По таблицам приложения Е находим отклонения: еi=+2, Td=+13 мкм,→ es=ei+Td=2+13=15 мкм. Определяем возможные значения диаметра вала: dmax=d+es=30+0.015=0.015 мм, dmin=d+ei=30+0.002=30.002 мм, Величина натяга соединения: вал подш. N min d min Dmax 30,002 30 2 мкм; вал подш. N max d max Dmin 30,015 29.992 23 мкм. Расположение полей допусков показано на рисунке 3. Рис. 3 - Расположение полей допусков посадки подшипник-вал 3. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК ДЛЯ ШПОНОЧНОГО СОЕДИНЕНИЯ Необходимо назначить посадку на шпоночный паз, а именно в соединении шпонка-вал и соединении шпонка-колесо. Исходя из таблицы находим, что для шпонки призматической прямоугольной (d=28 мм): b=8 мм; h=7 мм; l=28 мм 49 (8h9; 7h11, 28h14). Анализируя характер работы и условия сборки, выбираем N9 нормальный тип соединения, то есть посадки шпонка-вал , шпонкаh9 Js9 втулка . h9 N9 h9 Определим отклонения. Для этого из таблиц приложения находим: ES=0; Определим поле допуска паза и шпонки: TB=Tb=36 мкм. EI=ES-TD=0-36= -36 мкм; es=0; ei= es-Td=0-36= -36 мкм. Определим предельные размеры паза и шпонки: Bmax=B+ES=8+0=8 мм; Bmin=B-EI=8-0.036=7.964 мм; bmax=b+es=8+0=8 мм; bmin=b-ei=8-0.036=7.964 мм; Определим предельное значение зазора и натяга: Nmax= bmax - Bmin=8-7,964=0,036 мм; Smax= Bmax - bmin=8-7.964=0.036 мм. Определим допуск посадки: TП S max N max 36 36 72 мкм; ТП = ТВ+Тb=36+36=72 мкм. Расположение полей допусков приведено на рисунке 4. 3.1 Соединение шпонка-вал 8 Js9 h9 Определим отклонения. Для этого из таблиц приложения Е находим: 3.2 Соединение шпонка-втулка 8 50 T 36 18 мкм; 2 2 T 36 ES 18 мкм; 2 2 es=0. Определим поле допуска паза и шпонки: TB=Tb=36 мкм. ei=es-Td=0-36= -36 мкм. Определим предельные размеры паза и шпонки: Bmax=B+ES=8+0,018==8.018 мм; Bmin=B+EI=8-0.018=7,982 мм; bmax=b+es=8+0=8 мм; bmin=b-ei=8-0.036=7.964 мм; Определим предельное значение зазора и натяга: Nmax= bmax - Bmin=8-7.982=0,018 мм; Smax= Bmax - bmin=8,018-7.964=0,054 мм. Определим допуск посадки: TП S max N max 54 18 72 мкм; ТП = ТВ+Тb=36+36=72 мкм. Расположение полей допусков приведено на рисунке 4. EI Рис. 4 - Расположение полей допусков посадок вал-шпонка и шпонка-втулка 51 4. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК РЕЗЬБОВОГО СОЕДИНЕНИЯ Для расчета данного соединения примем следующие условия: резьба метрическая с крупным шагом. По таблице приложения А находим, что для резьбы d=16 мм и шагом Р=2 мм: d1=13,835 мм, d2=14,701 мм. Найдем поля допусков для внутренней и наружной резьбы по таблице приложения А; приняв посадку M 16 6H 6 g . 4.1 Таблица параметров резьбового соединения Номинальные диаметры резьбового соединения D=d=16 мм EID , мкм 0 DMIN , мм 16 esd , мкм Внутренняя резьба (гайка) ESD , ESD2 , EID2 , мкм мкм мкм Не 0 +212 огранич. DMAX , D2 MIN , D2 MAX , мм мм мм Не 14.701 14.913 огранич. D1=d1=13.835 мм M16 6Н EID1 , мкм ESD1 , мкм 0 +375 D1 MIN , мм D1 MAX , мм 13.835 14.21 Наружная резьба (болт) - M 16 6 g eid , мкм esd2 , мкм eid2 , мкм esd1 , мкм eid1 , мкм Не огранич. -38 -318 -38 -198 -38 dMAX , мм dMIN , мм d2 MAX , мм d2 MIN , мм d1 MAX , мм d1 MIN , мм 15.962 15.682 14.663 14.503 13.797 Не огранич. SD(d)MIN 38 52 D2=d2=14.701 мм M16 6H 6 g Величина предельных зазоров, мкм SD(d)MAX SD2(d2)MIN SD2(d2)MAX SD1(d1)MIN Не 38 410 38 огранич. SD1(d1)MAX Не огранич. Расположение полей допусков приведено на рисунке 5. Рис.5 – Схема расположения нулей допусков для резьбового соединения M16 6H 6 g 5. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК СОЕДИНЕНИЯ КОРПУС-ВТУЛКА РАСПОРНАЯ В данном соединении необходимо обеспечить гарантированный зазор, так как крышка не испытывает больших напряжений, а для наилучшей герметичности между крышкой и корпусом ставится прокладка (возможно, сальник). 5.1Соединение корпус-втулка распорная H7 , так f9 как она характеризуется достаточными гарантированными зазорами, что обеспечивает простую и легкую сборку. Проанализируем эту посадку: Для данного соединения целесообразно взять посадку 53 По таблицам приложения Е для отверстия и крышки с номинальными диаметрами D=d=62 мм находим предельные отклонения: для отверстия ES=30 мкм; EI=0; для вала ei=-87 мкм.; Td=62 мкм. es=-25 мкм; Определим допуски на их изготовление: для отверстия TD=ES – EI =30-0= 30 мкм; для вала Td=es – ei = -25+87= 62 мкм. Определим предельные размеры сопрягаемых деталей: D max =D+ES= 62+0.03= 62.03 мм; Dmin=D+EI= 62+0= 62 мм; dmax=d+es= 62-0.025= 61.975 мм; dmin=d+ei= 62-0.087= 61.913 мм; Определим предельное значение зазора: Smax= D max - dmin= 62,03-61,913=0,117 мм Smin= Dmin - dmax= 62-61.975=0,025 мм Расположение полей допусков приведено на рисунке 8 Рис. 8 – Схема расположения полей допусков соединения крышка-корпус 54 ЗАКЛЮЧЕНИЕ В ходе выполнения работы мы получили практические навыки расчета, выбора и анализа простановки посадок и допусков. Познакомились с основными понятиями теории взаимозаменяемости. Научились рассчитывать калибры и резьбовые соединения. В дальнейшем данные навыки помогут на производстве для понимания персонала (слесарей, токарей). 55