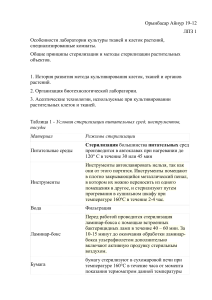

Промышленные способы стерилизации питательных сред

advertisement

Промышленные способы стерилизации питательных сред. В БТ широко питательных сред применяются или термические отдельных их методы компонентов: обеззараживания автоклавирование, стерилизация, кипячение, пастеризация и др. Споры мко имеют терморезидентонсть в 3*106 раз большую по сравнению с вегетативными формами, поэтому промышленные ре-жимы стерилизации ориентированны именно на их мах уничтожение. Отдельные компоненты питатель-ных сред по-разному реагируют на термическое воздействие. Олиго- и полисахариды при определенных условиях подвержены частичному гидролизу. Степень гидролиза зависит от источника углерода, температуры и продолжительности термического воздействия, рН среды. Нагревание моно- и дисахаридов при температуре выше 100оС может приводить к их карамелизации – конденсации с отщеплением 2-х и более молекул Н2О с образование окрашенных продуктов; наиболее подвержена карамелизации фруктоза. Лактоза и глюкоза при нагревании в щелочной среде подвержены изомеризации в лактозу и фруктозу соответственно. Сахароза в слабокислой среде подвергается инверсии с образованием глюкозы и фруктозы. Редуцирующие моно- и олигосахариды при нагревании в щелочной и кислой среде подвержены окислению до изосахариновых кислот и далее до оксиметилфурфурола. Особое внимание привлекают реакции взаимодействие меланоидинообразования, восстанавливающих сахаров под с которым понимают аминосодержащими соединениями (реакция Майера). Во избежание нежелательных деструктивных изменений компонентов питательных сред приме-няют высокотемпературные кратковременные режимы или раздельную стерилизацию компонентов; ре-жимы подбирают используя уравнение Дальберга: ln z = α-βt, где α и β коэффициенты, индивидуальные для каждого мко. Стерилизацию жидких питательных сред осущетвляют в периодическом и непрерывном режиме. Стерилизацию в периодическом режиме осуществляют в емкостных аппаратах по схеме: нагрев до 80-90оС в потоке – непосредственный нагрев до температуры стерилизации паром в емкостном аппарате при избыточном давлении 0,05-0,1 Мпа, выдерживание при 110-120оС в теч. 1-1,5 ч и охлаждении среды. Недостатки: значительные энергозатраты, длительность, деградация термолобильных компонентов. Непрерывную стерилизацию осуществляют по схеме: нагрев в потоке до 130140оС в трубчатых, пластинчатых, змеевиковых, спиральных теплообменниках , аппаратах «труба в трубе»; выдерживание 1-10 мин при температуре стерилизании и охлажд. Перспективным является использование пластинчатых стерилизационноохладительных установок. Для термолобильных питательных сред могут быть использованы мембранные методы (стерилизующая фильтрация) Стерилизацию твердых и сыпучих питательных сред проводят в емкостных аппаратах путем непос-редственного нагрева паром до 110-120оС (предварительно увлажнив среду) с выдержкой 1,5-2 часа. Небольшие количества твердых субстратов стерилизуют в кюветах автоклавированием при 120-150оС в течении 30-50 мин. Перспективные методы: нагрев твердых сред инфракрасными лучами, токами высокой частоты, радиационная обработка в ионизированном потоке электронов (холодная стерилизация). В некоторых случаях допускается использование пастеризации (уничтожение вегетативных форм) сырья в питательных средах. В это случае следует учитывать режимы инактивации ферментов: липаз-70оС, 20с; фосфаз- 700С, 30с; редуктаз- 75оС, 5с; пероксидаз- 65оС, 5с. Способы классификации процессов культивирования мко. Культивирование продуцентов в промышленных условиях принято называть ферментацией. В зависимости от классификационного признака различают следующие типы ферментационных процессов: по отношению мко продуцентов к кислороду: аэробные и анаэробные; по локализации продуцентов в питательной среде: глубинные и поверхностные; по условиям проведения пр-са: периодич., полу-непрер. (отъемно-доливные, с подпиткой); непрерыв. В основу количественного описания процессов глубинной ферментации положены кинетические закономерности, характеризующие влияние субстрата и продуктов на удельную скорость роста мко и накопления метаболитов. При этом кинетика процессов периодического и непрерывного культивирования имеет существенные различия. Периодический процесс относится к закрытым системам. Все компоненты среды вносятся в начале ферментации, продукты реакции в процессе культивирования не отводятся. Состав среды, концентрация биомассы и метаболитов постоянно изменяются. В процессе культивирования популяция мко проходит все стадии развития. Периодическая ферментация позволяет поддерживать постоянную температуру, равномерное распределение растворенных веществ по всему объему биореактора. В то же время периодические процессы связаны с рядом проблем: большие затраты времени в связи с необходимостью загрузки и разгрузки биореактора; низкая продуктивность, связанная с малой концентрацией клеток в среде, ингибированием конечным продуктом и исчерпанием субстрата; длительность процесса ферментации. Периодический процесс с подпиткой (полунепрерывный) используется для снижения эффекта ингибирования продуктами метаболизма и недостатком субстрата. Процесс осуществляют отъемно-доливным способом: при достижении определенной концентрации клеток, метаболитов или по истечении определенного времени определенную часть культуральной жидкости сливают и вносят такой же объем свежей среды. Непрерывные процессы. Различают два типа непрерывной (проточной) ферментации: 1. Биореакторы полного смешения – жидкая фаза в них интенсивно перемешивается, постоянно подается питательная среда и отводится культуральная жидкость. Данные реакторы могут работать по принципу хемостата или турбидостата. В первом случае в системе поддерживается постоянная концентрация одного из компонентов среды, причем постоянный подвод клеток не обязателен, поскольку в начальном периоде проводят периодическое культивирование, а затем включают подачу жидкости с клетками или без них. Во втором случае в биореакторе поддерживают постоянную концентрацию клеток, регулируя скорость протока среды. При достижении определенной максимальной концентрации клеток подача среды может быть автоматически прекращена и процесс протекает некоторое время в периодических условиях. 2. Биореакторы полного вытеснения (тубулярные). Среда протекает по турбулярному реактору без перемешивания, состав и концентрация питательных веществ, продуктивность неодинаково распределены по объему реактора; вместе со средой в реактор подаются клетки. Целью количественного описания процессов культивирования в биореакторах являются расчет и оптимизация производительности аппарата, определение рабочего объема.