Данный стандарт издан с постоянным обозначением A 335/A

advertisement

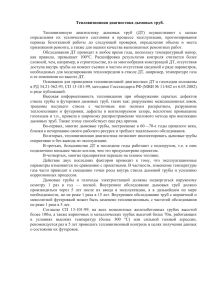

Обозначение А106-106М-04 Стандартная спецификация на трубы бесшовные из углеродистой стали для применения при высоких температурах1 Данный стандарт издан с постоянным обозначением A 106; номер непосредственно за обозначением означает год первоначального издания, или в случае изменения, год последнего изменения. Номер в скобках указывает год последнего переиздания. Надстрочный индекс ипсилон (ε) указывает на редакционное изменение с даты последней редакции или повторного утверждения. Эта спецификация была одобрена Департаментом по Защите. 1.Область применения. 1.1.Данная спецификация2 распространяется на трубы из бесшовной углеродной стали для эксплуатации в условиях высокой температуры (Примечание 1) размером NPS (номинальный размер трубы) от 1/8 до NPS 48 [DN 6 по DN 1200] (прим. 2) включительно, с номинальной (средней) толщиной стенки, согласно ANSI B36.10. Допускается поставлять трубы, имеющие другие размеры, при условии, что трубы отвечают остальным требованиям данной спецификации. Трубы, заказанные в рамках данной спецификации, должны быть пригодны для гибов, загибаний кромки, и подобных операций формовки и сварки. Если необходимо применять сварку, предполагается, что будет применен соответствующий способ сварки. Примечание 1 – Рекомендуется рассмотреть графитизацию материала. Примечание 2 – Безразмерное обозначение NPS (номинальный размер трубы) заменило в данном стандарте традиционные понятия, такие как "номинальный диаметр", "размер" и "номинальный размер" 1.2. Для бесшовной трубы, предназначенной для использования в устройствах, где необходима более качественная марка стали трубы указаны дополнительные требования необязательного характера. Эти дополнительные требования содержат дополнительные испытания и при необходимости должны быть указаны в заказе. 1.3. Значения, указанные в единицах СИ либо в системе дюйм-фунт, должны рассматриваться по отдельности как стандартные. По тексту единицы СИ указаны в скобках. Значения, указанные в каждой системе измерений, могут не быть точными эквивалентами; таким образом, каждая система должна использоваться независимо от другой. Комбинирование значений из двух систем измерений может привести к несоответствию данному стандарту. 1.4 Следующая предупредительная оговорка имеет отношение только к части методов испытаний разделов 11, 12, 13, 14 и 15 данной спецификации: В настоящем стандарте не указываются все факторы безопасности, связанные с применением стандарта. Пользователь стандарта обязан установить соответствующие практики безопасности и гигиены труба и определить нормативные ограничения до начала работ. 2. Справочные документы. 2.1. Стандарты ASTM: А 530/А530М Общие требования к трубам из специальной углеродистой и легированной стали. Е 213 Правила ультразвукового контроля металлических труб и трубных изделий. Е 309 Правила контроля вихревым методом трубных изделий из стали при помощи магнитного насыщения. Е 381 Метод макротехнического тестирования, контроля и оценки стальных изделий, включающих балки, бруски, болванки, поковки. Е 570 Правила проверки рассеиванием магнитного потока трубных изделий из ферромагнитной стали. 2.2. Стандарт ANSI: ANSI B36.10М Сварные и бесшовные трубы из ковкой стали. 2.3. Военные стандарты: MIL-STD-129 Маркировка для транспортировки и хранения. MIL-STD-163 Заводские изделия из стали, подготовка для транспортировки и хранения. 2.4. Государственные стандарты: Fed.Std. № 123 Маркировка для транспортировок (строительные агентства). Fed. Std. № 183 Постоянная маркировка чугунных и стальных изделий 2.5 Прочие стандарты: SSPC-SP 6 Спецификация на подготовку поверхности №6 3. Информация в заказе. 3.1. Следующая информация, включенная в заказ, описывает требуемый материал должным образом: 3.1.1. Количество (футы или количество отрезков), 3.1.2. Наименование материала (бесшовная труба из углеродистой стали), 3.1.3. Марка (Таблица 1) 3.1.4. Производство (горячее катанное, холоднотянутое), 3.1.5. Размер (NPS [DN] и масса, или типоразмер или то и другое, или внешний диаметр и номинальная толщина стенки), 3.1.6 Допуска внешнего диаметра трубы (10.2.2) 3.1.7 Допуски внутреннего диаметра трубы, с ID больше 10 дюймов [250 мм] (16.2.3) 3.1.8. Длина (специальная или произвольная, раздел 20), 3.1.9. Дополнительные требования (раздел 9 и S1-S8) 3.1.10. Протокол испытаний (раздел Сертификация, технические условия А530/А530М), 3.1.11. Номер спецификации (А106 или А 106М, включая дату), 3.1.12. Конечное использование материала, 3.1.13. Гидростатическое испытание согласно спецификации А530/А530М или 13.3. данной спецификации, или неразрушающие испытания согласно разделу 14 данной спецификации. 3.1.12. Специальные требования. 4. Процесс. 4.1. Сталь должна быть успокоенной, предварительно расплавленной в мартеновской, кислородной или электрической печи, возможно в сочетании с отделенным дегазированим или очисткой. Если задействована вторичная плавка, при использовании электрошлаковой или вакуумно-дуговой плавки, плавка должна быть определена как все плавленые слитки из одной первичной плавки. 4.2. Сталь может отливаться на слитки или быть непрерывной разливки (непрерывнолитая стальная заготовка). Если стали различных марок разливаются в слитки непрерывной разливкой, переходный участок необходимо идентифицировать. Переходный участок должен быть удален любым способом, обеспечивающим четкое разделение марок. 5.3. Трубы NPS 1 ½ [DN 40] и менее могут быть горячее катаными или холоднотянутыми. 5.4. Если не указано другое, труба с NPS 2 [DN 50] и более поставляется горячекатаной. По договоренности между производителем и заказчиком допускается поставлять холоднотянутые трубы. 5. Тепловая обработка. 5.1. Нет необходимости проводить тепловую обработку горячекатаных труб. Для холоднотянутых труб необходимо провести тепловую обработку после окончательного холодного растяжения при температуре 1200°F (650°С). 6. Общие требования. 6.1. Материал, поставляемый по данной спецификации, должен соответствовать требованиям текущей редакции Спецификации А530/А530М, если не представлено другое. 7. Химический состав 7.1. Сталь должна соответствовать требованиям к химическому составу, указанным в Таблице 1. Таблица 1 Требования к химическому составу Углерод, макс А Марганец Фосфор, макс Сера, макс Кремний, мин Хром, макс В Медь, макс В Молибден, макс В Никель, макс В Ванадий, макс В Состав, % Марка А 0.25 0.27-0.93 0.035 0.035 0.10 0.40 0.40 0.15 0.40 0.08 Марка В 0.30 0.29-1.06 0.035 0.035 0.10 0.40 0.40 0.15 0.40 0.08 Марка С 0.35 0.29-1.06 0.035 0.035 0.10 0.40 0.40 0.15 0.40 0.08 : для каждого уменьшения содержания углерода на 0,01% ниже указанного максимума, допускается повышение содержания марганца на 0,06% больше указанного, максимум до 1,35% B Сумма этих пяти элементов не должна превышать 1 %. A 8. Анализ плавки. 8.1. Анализ каждой плавки стали проводится изготовителем стали для определения процентного содержания элементов, указанных в разделе 7. Если используется вторичная плавка (п.5.1), анализ плавки проводится на одном переплавленном слитке или изделия одного переплавленного слитка каждой первичной плавки. Химический состав, определенный таким образом, или определенный, исходя из анализа изделия, выполненного изготовителем, если последний не изготовляет сталь, должен быть представлен заказчику или представителю заказчика и должен соответствовать требованиям, указанным в Разделе 7. 9. Анализ изделия. 9.1. По требованию заказчика на готовых трубах изготовитель проводит анализы двух труб каждой партии (Примечание 3) длиной 400 или частью каждого размера, но, не включая NPS 6 [DN 150] и с каждой партии длин 200 или части каждого NPS 6 [DN 150] и выше. Результаты анализов должны быть представлены заказчику или представителю заказчика, и должны соответствовать требованиям, указанным в Разделе 7. 9.2. Если результат испытаний, указанных в п.9.1 не соответствует требованиям Раздела 7, на дополнительных трубах (в двойном размере) той же партии необходимо провести анализы, каждая труба должна соответствовать указанным требованиям. Примечание 3 – Партия должна состоять из количества длин, указанных в Разделах 9 и 21, одного размера и толщины стенки из любой плавки стали. 10. Требования к растяжению. 10.1. Материал должен соответствовать требованиям и свойствам растяжения, описанным в Таблице 2. Таблица 2 Требования к растяжению Прочность при растяжении, min, psi [МПа] Напряжение текучести, min, psi [МПа] Растяжение на 2 дюйма [50 мм], min, %: Базовое минимальное растяжение поперечных полос и всех небольших размеров, тестируемых на всем сечении При применении типового круглого образца длиной 2 дюйма [50 мм] Тестирование продольных полос При проведении испытания на поперечной полоске материала для каждого снижения толщины стенки на 1/32 дюйма [0,8 мм] ниже 5/16 дюймов [7.9 мм] от базового минимального Марка А 48 000 [330] 30 000 [205] Продольное Поперечное Марка В 60 000 [415] 35 000 [240] Продольное Поперечное Марка С 70 000 [485] 40 000 [275] Продольное Поперечное 35 25 30 16,5 30 16,5 28 20 22 12 20 12 А А 1,25 А 1,00 1,00 растяжения, выполняется растяжение на следующую процентную величину A Минимальное растяжение в 2 дюйма [50 мм] определяется по уравнению: e = 625 000A0,2 / U0,9, для метрической системы измерения и e = 1 940A0,2 / U0,9, для дюйм-фунтовых единиц измерения где: e = минимальное растяжение в 2 дюйма [50 мм], %, округленное до 0,5 %, A = площадь поперечного сечения образца для испытания на растяжение, дюйм2 [мм2], основанная на определенном внешнем диаметре или номинальной ширине образца и определенной толщине стенки, округленная до 0,01 дюйма2 [1 мм2]. (Если вычисленная площадь равна или больше 0,75 дюйма2 [500 мм2], используется значение в 0,75 дюйма2 [500 мм2]. U = определенная прочность при растяжении, psi [МПа]. 11. Требования к гибу. 11.1. Для труб с NPS 2 [DN 50] и менее, отрезок трубы достаточной для проведения испытания длины, должен выдерживать изгиб в холодном состоянии на 90° вокруг цилиндрической оправки, диаметр которой в 12 раз больше наружного диаметра трубы (ASME B 36.10M), без появления трещин. Если труба предназначена для плотной намотки, то она должна выдерживать без разрушения изгиб в холодном состоянии на 180° вокруг цилиндрической оправки, диаметр которой в 8 раз больше наружного диаметра трубы(ASME B 36.10M), без появления трещин. 11.2. Допускается, при одобрении заказчиком, заменить испытание на изгиб испытанием на сплющивание (раздел 12) для труб, чей диаметр превышает 10 дюймов [250 мм]. Изгиб образцов труб проводится при комнатной температуре на 180° без образования трещин на внешней поверхности, внутренний диаметр гиба составляет 1 дюйм [25 мм]. 11.3 Для труб диаметром больше 25 дюймов [635 мм], с соотношением диаметра к толщине стенки равным 7.0 и менее, выполняется испытание на изгиб, описанное в п. 11.2, а не испытание на сплющивание. Примечание 4 – Соотношение диаметра к толщине стенки = определенный внешний диаметр/номинальная толщина стенки. Пример: Для трубы диаметром 28 дюймов [711 мм], толщиной 5,000 дюймов [127 мм] соотношение диаметра к толщине стенки = 28/5 = 5.6. [711/127 = 5,6] 12. Испытание на сплющивание. 12.1. За исключением случаев, указанных в п.11.2, участок трубы (размером больше NPS 2) длиной 2½ дюйма (63,5 мм) расплющивается в холодном состоянии между параллельными пластинами, пока не сойдутся противоположные стенки трубы. Испытания на расплющивание проводится в соответствии с ASTM А530/А530М, за исключением того, что в формуле, используемой для расчета значения «H», должны использоваться следующие постоянные «е»: 0,08 для марки А 0,07 для марок B и C 12.2. При испытании трубных изделий с низким соотношением диаметра к толщине стенки труб (D/t), деформация заданная геометрией неоправданно высока на внутренних поверхностях на 6 и 12 часов, поэтому трещины в этих положениях не должны быть причиной отбраковки, если соотношение диаметра к толщине стенки труб менее 10. 13. Гидростатическое испытание. 13.1. За исключением случаев, указанных в п. 13.2, 13.3, и 13.4, по всей длине трубы проводится гидростатическое испытание, утечки через стенку трубы недопустимы. 13.2. Как вариант, по решению изготовителя или согласно заказу, допускается проводить проверку корпуса каждой трубы методом неразрушающего электрического испытания (раздел 14), вместо гидростатического испытания. 13.3. Если указано в заказе, допускается поставлять трубу без проведения гидростатического испытания и неразрушающего испытания (раздел 14). В таком случае каждая поставляемая длина обязательно должна маркироваться буквами «NH». Если в заказе не указано требование к гидростатическому или неразрушаемому испытанию, допускается поставлять трубы, без проведения этих испытания, при условии, что трубы отвечают требованиям п.13.1 или 13.2; в этом случае маркировки на трубах не требуется. Трубы, не прошедшие гидростатические (п.13.1) или неразрушающие (п.13.2) не должны поставляться как трубы «NH». 13.4. Если гидростатическое испытание и неразрушающие испытания пропущены, а трубы помечены буквами «NH», в сертификате, где требуется, должно быть указано «ГИДРОСТАТИЧЕСКОЕ ИСПЫТАНИЕ НЕ ПРОВОДИЛОСЬ», перед буквами «NH» должен быть указан номер спецификации и марка материала. 14. Неразрушающие электрические испытания. 14.1. Вместо гидростатического испытания и если указано заказчиком, каждая труба должна пройти неразрушающее электрическое испытание согласно методикам Е 213, Е 309 или Е 570. В таком случае каждая труба должна содержать обязательную маркировку буквами «NDE». Цель данного испытания отбраковать трубы с изъянами, которые создают сигналы, равные или больше производимых калибровочным эталоном. 14.2. Когда проводятся неразрушающие электрические испытания, трубы должны быть промаркированы буквами «NDE». В сертификате необходимо указывать «ПРОШЛО НЕРАЗРУШАЮЩЕЕ ЭЛЕКТРИЧЕСКОЕ ИСПЫТАНИЕ» и отметить, какие испытания применялись. Также буквы «NDE» стоять рядом с номером спецификации изделия и маркой материала в сертификате. 14.3. Следующее указано в помощь пользователю данной спецификацией: 14.3.1. Стандарты, указанные в п.14.3.2. по п.14.3.6. являются стандартами калибровки оборудования для испытаний под давлением. Значения данных стандартов не должны пониматься как дефекты минимального размера, определяемые подобным оборудованием. 14.3.2. Ультразвуковое испытание определяет дефекты в продольном направлении и по окружности. Однако для определения дефектов в прочих направлениях, применяются другие техники. УЗК может не выявить короткие глубокие повреждения. 14.3.3. Проверка вихревым потоком, упомянутая в данной спецификации, определять повреждения, особенно короткого прерывистого типа. 14.3.4. Проверка рассеянием потока способна определить наличие и расположение дефектов, направленных продольно или по окружности. Для определения дефектов в прочих направлениях, применяются другие техники 14.3.5. Гидростатическое испытание (раздел 13) определяет дефекты размера, когда тестовая жидкость проникает сквозь стенку трубы и становиться четко видимой или обнаруживается потеря давления. Данное испытание не позволяет определить небольшие дефекты, проходящие сквозь стенки, или дефекты, распространяющиеся на значительное расстояние в стенке без полного проникновения. 14.3.6. Заказчик, заинтересованный в определении природы (тип, размер, расположение, направления) дефектов, которые могут быть обнаружены при специальном применении данных проверок, должен обсудить это с производителем труб. 14.4. Для ультразвукового испытания контрольные риски калибровки, по решению изготовителя, должны быть любой из 3 общих форм, представленных в Методике Е 213. Глубина риски не должна превышать 12 ½ % от указанной толщины стенки трубы или 0,004 дюймов [0,1 мм], в зависимости от того, что больше. 14.5. Для испытаний вихревым потоком градуировочная труба должна содержать, на усмотрение изготовителя, любое из следующих несоответствий для установления минимального порога чувствительности для отбраковки. 14.5.1. Высверленное отверстие – градуировочная труба, в зависимости от диаметра трубы, должна содержать 3 отверстия, расположенных на расстоянии 120°, и 4 отверстия, расположенных на расстоянии 90°, соответствующим образом разделенных продольно для обеспечения отдельно различимых реакций. Отверстия должны быть просверлены радиально и полностью сквозь стенку трубы, необходимо соблюдать осторожность, чтобы избежать искривления трубы при сверлении. В зависимости от диаметра трубы на градуировочной трубе должны быть следующие отверстия: NPS ≤½ >½≤1¼ >1¼≤2 DN ≤ 15 > 15 ≤ 32 > 32 ≤ 50 Диаметр высверленного отверстия 0,039 дюймов [1 мм] 0.055 дюймов [1,4 мм] 0.071 дюймов [1,8 мм] >2≤5 >5 > 50 ≤ 125 > 125 0.087 дюймов [2,2 мм] 0.106 дюймов [2,7 мм] 14.5.2. Поперечная тангенциальная насечка – используя круглый резец или напильник диаметром ¼ дюйма [6 мм], тангенциально к поверхности и перпендикулярно продольной оси пропиливается или нарезается насечка. Глубина насечки не превышает 12 ½ % от указанной толщины стенки трубы или 0,004 дюйма [0.1 мм], в зависимости от того, что больше. 14.5.3. Продольная насечка – насечка шириной 0,031 дюйма и меньше должна быть выточена на станке в радиальной плоскости параллельно оси трубы на внешней поверхности трубы, глубина насечки не должна превышать 12 ½ % от указанной толщины стенки трубы или 0,004 дюйма [0,1 мм], в зависимости от того, что больше. Длина насечки должна соответствовать методу испытания. 14.5.4. Совместимость – Разрывы на градуировочной трубе должны соответствовать оборудованию испытаний и применяемым методам. 14.6. Для испытаний с рассеянием потока продольные калибровочные насечки вытачиваются на станке с прямыми боковыми стенками в радиальной плоскости параллельно оси трубы. Для толщины стенки менее ½ дюйма [12,7 мм] используются внешние и внутренние насечки, для толщины стенки равной и выше ½ дюйма [12,7 мм] наносят только внешние насечки. Глубина насечки не должна превышать 12 ½ % от указанной толщины стенки трубы или 0,004 дюйма [0,1 мм], в зависимости от того, что больше. Длина насечки не должна превышать 1 дюйма [24,5 мм], ширина не должна превышать глубину. Насечки на внешнем и внутреннем диаметре должны быть расположены на расстоянии достаточном для разделения и распознавания сигналов. 14.7. Труба с дефектами, которые образуют сигнал равный или больше калибровочного эталона, должна быть отбракована или участок, на котором замечен сигнал, должен быть проверен повторно. 14.7.1. Сигналы, идущие от дефектов, которые не могут быть определены, или от трещин и трещинообразных дефектов являются основанием для отбраковки труб, до тех пор, пока они не будут отремонтированы и повторно проверены. Для того чтобы труба была признана годной, она должна пройти испытание на соответствие спецификации, для которой она изначально предназначалась, при условии, что оставшаяся толщина стенки не ниже, чем допустимо по данной спецификации. Внешний диаметр в точке шлифовки может быть уменьшен в размере уменьшения. 14.7.2. Сигналы от видимых изъянов, например, указанных ниже, могут быть оценены по условиям раздела 21: 14.7.2.1. вмятины 14.7.2.2. отметины от правильной машины 14.7.2.3. стружки 14.7.2.4. царапины 14.7.2.5. штамповки 14.7.2.6. перетяжки 14.7.2.7. неровности переходников трубопровода 14.8 Методы испытаний, описанные в данном разделе, не всегда могут контролировать концевые участки труб, это условие называется «концевой эффект». Длина концевого эффекта определяется изготовителем и, если указано в заказе покупки, указывается в отчете. 15. Ниппели 15.1 Ниппели должны быть отрезаны от трубы одного размера и качества, описанного в данной спецификации. 16. Размеры, масса и допустимые отклонения. 16.1. Масса – масса любой длины трубы не должна различаться более чем на 10% выше и на 3,5% ниже от указанной. Если не согласовано между изготовителем и заказчиком, труба NPS 4 [DN 100] и менее могут взвешиваться партиями, труба больше NPS 4 [DN 100] должна взвешиваться отдельно. 16.2. Диаметр – допуски для диаметра должны соответствовать следующему: 16.2.1 Отклонения от размера внешнего диаметра не должны превышать величины, данные в таблице 3, за исключением труб специально заказанных по допуску внешнего или внутреннего диаметра. 16.2.2 В трубах с внешним диаметром больше 10 дюймов [250 мм], заказываемых как трубы с допуском по внешнему диаметру, размер внешнего диаметра не должен быть больше или меньше 1% от указанного внешнего диаметра. 16.2.3 В трубах с внутренним диаметром больше 10 дюймов [250 мм], заказываемых как трубы с допуском по внутреннему диаметру, размер внутреннего диаметра не должен быть больше или меньше 1% от указанного внешнего диаметра. 16.3. Толщина – минимальная толщина стенки в любой точке должна быть не ниже 12,5% от указанной толщины стенки. Примечание 7 – Минимальные толщины стенки на проверках некоторых применимых размеров показаны в Таблице Х2.1. Таблица 3 Отклонения в размере внешнего диаметра Допустимые отклонения в размере внешнего диаметра Больше Меньше Дюйм Мм Дюйм Мм 1/8 до 1 ½ [6 до 40] вкл 1/64 (0,015) 0,4 1/64 (0,015) 0,4 Больше 1 ½ до 4 [40 до 100] вкл 1/32 (0,031) 0,8 1/32 (0,031) 0,8 Больше 4 до 8 [100 до 200] вкл 1/16 (0,062) 1,6 1/32 (0,031) 0,8 Больше 8 до 18 [200 до 450] вкл 3/32 (0,093) 2,4 1/32 (0,031) 0,8 Больше 18 до 26 [450 до 650] вкл 1/8 (0,125) 3,2 1/32 (0,031) 0,8 Больше 26 до 34 [650 до 850] вкл 5/32 (0,156) 4,0 1/32 (0,031) 0,8 Больше 34 до 48 [850 до 1200] вкл 3/16 (0,187) 4,8 1/32 (0,031) 0,8 NPS [DN] 17. Длины. 17.1. Длины труб должны соответствовать следующей практике: 17.1.1. Требуемые длины должны быть указаны в заказе, и 17.1.2. Не допускаются никакие соединители, если не указано иное. 17.1.3. Если не требуются определенные длины, труба может быть заказана в одинарных произвольных длинах от 16 до 22 футов [4.8 до 6.7 м] с 5% от 12 до 16 футов [3.7 до 4.8 м], или двойными произвольными длинами с минимальной средней длиной 35 футов [10.7м] и минимальной длиной 22 фута с 5 % от 16 до 22 футов [4.8 до 6.7 м]. 18. Качество изделия, обработка и внешний вид. 18.1. Изготовитель труб должен обследовать достаточное количество видимых дефектов поверхности для получения соответствующей оценки глубины дефектов. Проверка всех дефектов поверхности не обязательна, но может понадобиться для подтверждения соответствия с п.18.2. 18.2. Изъяны поверхности, проникающие на глубину более 12 ½ % номинальной толщины стенки или выходящие за пределы минимальной толщины стенки, должны рассматриваться как дефекты. Для удаления подобных изъянов с труб применяется следующее: 18.2.1. удаление шлифовкой, при условии, что остальная толщина стенки попадает в диапазон величие, указанных в п.16.3. 18.2.2. ремонт заваркой, в соответствии с условиями п.18.6. 18.2.3. участок трубы, содержащий изъян, может быть срезан в пределах требований к длине. 18.2.4. отбраковка. 18.3. Чтобы обеспечить качество изделия и предоставить основу для оценки соответствия требованиям п.18.2 изготовитель труб должен удалить шлифовкой следующие не опасные дефекты: 18.3.1. Механические отметки, истирания (примечание 5) и раковины, любые дефекты глубже, чем 1/16 дюйма [1,6 мм]. 18.3.2. Видимые дефекты: накаты, швы, морщины, надрывы или осколки, обнаруживаемые благодаря проверке в соответствии с п.18.1, глубиной более 5 % номинальной толщины стенки. 18.4. По решению заказчика труба отбраковывается, если дефекты поверхности, допустимые по п.18.2 не рассеяны, но находятся на большой площади в большем объеме, чем предполагается для требуемого качества изделия. Изъятие подобной трубы должно происходить по согласию между изготовителем и заказчиком. 18.5. Когда изъяны или дефекты удаляются шлифовкой, необходимо сохранять гладкую изогнутую поверхность, а толщина стенки не должна уменьшаться ниже допустимого по данной спецификации. Внешний диаметр в точки шлифовки может быть уменьшен на удаляемый объем. 18.5.1. Измерения толщины стенки выполняются механическим кронциркулем или надлежащим образом откалиброванным устройством неразрушающего контроля с соответствующей точностью. 18.6. Ремонт сваркой допускается только с одобрения заказчика и согласно стандарту А530/А530М. 18.7. Обработанная труба должна быть прямой. Примечание 5 – Пометки и истирания, определяются как кабельные отметки, вмятины, направляющие пометки, круговые пометки, круговые контактные трески, задиры, маркировки на штампе, и т.д. 19. Обработка торцов. 19.1. Труба поставляется согласно следующему, если не указано другое: 19.1.1. NPS 1½ [DN 40] и меньше – гладкие концы труб, отрезанные под прямым углом или гладкий конец со снятой фаской, по выбору заказчику. 19.1.2. NPS 2 [DN 50] и больше – гладкий конец высокопрочных изделий со снятой фаской. 19.1.3. NPS 2 [DN 50] и больше – гладкие концы сверх высокопрочных труб, отрезанные под прямым углом. Примечание 6 – гладки конец со снятой фаской это труба с гладким концом с углом фаски 30°, +5° / - 0°, измеренным от линии перпендикулярной оси трубы с поверхностью притупления в 1/16 ± 1/32 дюйма [1,6 ± 0,8 мм]. Прочие углы фаски согласовываются между изготовителем и заказчиком. 20. Количество испытаний. 20.1. Испытание на соответствие требованиям к растяжению, указанные в разделе 7, проводятся на одном отрезке трубе с каждой партии (примечание 3) из 400 отрезков или части партии каждого размером меньше NPS 6 [DN 150] и из каждой партии из 200 отрезков или части каждого размером NPS 6 [DN 150] и выше. 20.2. Для труб NPS 2 [DN 50] и выше испытание на изгиб, указанное в п.11.1 проводится на одной трубе из каждой партии из 400 отрезков или части отрезков каждого размера. Испытание на изгиб проводимое согласно п.11.2 или требуемое по п.11.3, проводится на каждом конце 5% труб из каждой партии. В небольших партиях испытывается минимум одна труба. 20.3. Испытание на сплющивание (раздел 12) проводится на одном отрезке трубы из каждой партии, состоящей из 400 отрезков или на части от каждого размера больше NPS 2 [DN 50], до NPS 6 [DN 150] и из каждой партии из 200 отрезков или на части каждого NPS 6 [DN 150] и больше. 20.4. Образец отбраковывается или заменяется на другой, если он недостаточно качественно обработан или на нем обнаруживаются трещины. 21. Повторные проверки. 21.1. Если процент растяжения любого образца для испытания на растяжение меньше указанного в таблице 1 и любая часть разлома больше ¾ дюйма [19,0 мм] от центра рабочей длины в 2 дюйма или 50 мм, отмеченной риской на образце до начала испытаний, проводится повторная проверка. Если образец ломается в месте растрескивания на внутренней или внешней поверхности, проводится повторное тестирование. 21.2. Если отрезанный конец готовой трубы не проходит испытание на сплющивание, допускается проведение повторного испытания на этом конце трубы. Труба может подвергаться нормализации до или после первого испытания, но не больше 2 раз. 22. Образцы для испытаний и методы испытаний 22.1. Для NPS 8 [DN200] и более образцы, вырезанные продольно или поперечно, должны быть пригодными для испытания на растяжение. На размерах менее NPS 8 [DN 200] допускается только продольное испытание. 22.2 Если для труб с толщиной стенки больше 1,0 дюйма [25,4 мм] используются круглые образцы для испытания на растяжение, срединная длина продольной оси образца должна находится посередине между внутренней и внешней поверхностью трубы. 22.3. Образцы для испытаний на изгиб (раздел 11) и для испытаний на сплющивание должны состоять из участков, отрезанных от трубы. Образцы для испытаний на сплющивание должны быть гладкими на концах без задиров, за исключением, отрезанных в отход концов. 22.4. Образцы для испытаний на изгиб, указанные в 11.2 и 11.3, отрезаются от одного конца трубы и, если не указано другое, в поперечном направлении. Один образец берется как можно ближе к внешней поверхности, другой как можно ближе к внутренней. В сечении образцы должны быть ½ к ½ дюйма [13,7 к 12,7 мм] или 1 к ½ дюйма [25,4 к 12,7 мм] с углами, округленными до радиуса не больше 1/16 дюйма [1.6мм] и не превышать 6 дюймов [150 мм] в длину. Сторона на которой располагается образец в растяжении во время гиба, должна быть самой близкой стороной к внутренней и внешней поверхности трубы соответственно. 15.4. Все плановые проверочные испытания проводятся при комнатной температуре. 23. Сертификация 23.1 Когда указано в заказе на покупку, в дополнение к требованиям стандарта A 530/А530М, изготовитель или поставщик должны предоставить покупателю протокол химического анализа элементов, указанных в таблице 1. 24. Маркировка изделия 23.1. В дополнение к маркировке, описанной в стандарте А530/А530М маркировка должна включать номер плавки, информацию согласно таблице 4, дополнительный символ «S», если применяются дополнительные требования; длину OD 1%, если заказывается как труба со специальным допуском по внешнему диаметру, ID 1%, если заказывается как труба со специальным допуском по внутреннему диаметру, типоразмер, класс веса или номинальную толщину стенки, для труб размером больше NPS 4 [DN 100] должен быть указан вес. Длина указывается в футах и десятых частях фута [метрах до двух десятичных знаков], в зависимости от единиц, по которым заказан материал, или другая маркировка согласно договору. Для размеров NPS 1½, 1¼, 1 и ¾ каждый отрезок маркируется согласно требованиям стандарта А530/А530М. Размеры прилагаются согласно стандартной заводской практике и общему количеству футов, помеченных на ярлыке, на отдельные отрезки трубы разметка в футах не наносится. Для размеров NPS менее ¾ [DN 20] маркировки, указывающие общую длину, наносятся на ярлык пакета труб или на каждый отрезок трубы; на отдельные отрезки труб маркировка не наносится. Все требуемые маркировки должны быть на каждом отрезке трубы, если они не нанесены на ярлык пакета труб. 23.2. Когда участки трубы разрезаны на короткие отрезки для вторичной продажи, перерабатывающее предприятие должно указать полную маркировку, включая название или марку изготовителя на каждом не промаркированном отрезке или на металлическом ярлыке, прочно прикрепленном к пакетам, на не промаркированных трубах малого диаметра. Обозначение материала должно включать переданную информацию, название перерабатывающего предприятия или торговую марку. 24.3 Штриховой код – В дополнение к требованиям п. 24.1 и п.24.2, нанесение штриховой кодировки применяется как дополнительный метод маркировки. В заказе на покупку может быть указана система штриховой кодировки. Таблица 4 Маркировка Гидроиспытания НРК Маркировка Да Нет Давление испытания Нет Да НРК Нет Нет NH Да Да Давление испытания/НРК 25. Правительственная поставка 25.1. Если это оговаривается в контракте, материал должен быть законсервирован и упакован в соответствии с требованиями MIL-STD-163. Соответствующие уровни должны быть такими, как оговорено в контракте. Маркировка для отгрузки такого материала должна выполняться в соответствии с Федеральным Стандартом № 123 для гражданских организаций и в соответствии с MIL-STD-129 для военных организаций. 25.2. Инспекция. Если этот вопрос не оговаривается в контракте по-другому, изготовитель несет ответственность за выполнение всех изложенных здесь требований по контролю и испытаниям. За исключением тех случаев, когда этот вопрос оговаривается в контракте по другому, изготовитель может пользоваться своими собственными или какими-либо другими подходящими средствами для выполнения оговоренных здесь требований по контролю и испытаниям, если только покупатель не выражает в контракте или заказе на поставку своего отрицательного отношения к этому. Покупатель должен иметь право произвести любое из указанных в данном стандарте испытаний или проверок, если он посчитает это необходимым для подтверждения соответствия продукции предписанным требованиям. 26. Ключевые слова 26.1 Труба из углеродистой стали, бесшовная стальная труба, стальная труба. Дополнительные требования Следующие дополнительные требования применяются, если указано заказчиком в запросе, контракте или заявке. Заказчик может определить частоту испытаний или анализов отличную от указанной в дополнительных требованиях. По соглашению между заказчиком и производителем могут быть изменены условия повторного тестирования и повторной обработки. S1. Анализ изделия S1.1 Анализ изделия проводится на каждом отрезке трубы. Отдельные отрезки, не соответствующие требованиям к химическому составу отбраковываются. S2. Испытание на поперечное растяжение. S2.1. Испытание на поперечное растяжение проводится на образце с одного конца или с обоих концов каждой трубы NPS 8 [DN200] и более. Если указано данное дополнительное требование, необходимо указать количество испытаний для одной трубы. Если образец с любого отрезка трубы не соответствует требованиям к растяжению (прочность, текучесть, растяжение), отрезок отбраковывается для повторной обработки согласно стандарту А530/А530М и повторного испытания. S3. Испытание на сплющивание. S3.1. Испытание на сплющивание по стандарту А530/А530М проводится на образце с одного конца или обоих концов трубы. Могут быть использованы прибыльные концы слитка, отрезаемые в отход. Если указано данное дополнительное требование, необходимо указать количество испытаний. Если образец любой длины показывает неудовлетворительный результат из-за недостатка тягучести до завершения первого этапа испытания на сплющивание, такая труба должна быть отбракована, отправлена на повторную обработку по стандарту А530/А530М и повторное испытание. Если образец любой длины показывает неудовлетворительный результат из-за недостатка прочности, такая отрезок отбраковывается, если последующее повторное испытание не покажет, что оставшаяся часть является прочной. S4. Структура металла и испытание металла травлением. S4.1. Сталь должна быть однородной, что должно подтверждаться испытанием металла травлением, согласно соответствующим разделам стандарта Е 381. Испытание металла травлением проводится на поперечном сечении с одного конца или обоих концов каждой трубы, материал должен быть прочным, однородным, без расслоений, растрескиваний и подобных дефектов. Если обозначено данное дополнительное требование, необходимо указать количество испытаний. Если на любом образце обнаруживаются дефекты, труба бракуется, бракованный край удаляется и проводятся повторные испытания. S5. Углеродный эквивалент S5.1 Величина углеродного эквивалента (CE) в стали должна составлять 0,50 максимум, для определения величины СЕ применяется следующая формула: CE %C % Mn %Cr % Mo %V % Ni %Cu 6 5 15 S5.2 Более низкая максимальная величина CE согласовывается между покупателем и изготовителем. S5.3 Величина CE должна быть указана в протоколах испытаний. S6. Образец для испытаний, прошедший тепловую обработку S6.1 По запросу покупателя одно испытание на растяжение проводится изготовителем в цеху на образце из каждой плавки поставляемой стали, который прошел тепловую обработку для снятия напряжения при температуре 1250°F или нормализации при 1650°F, согласно запросу покупателя. Прочие температуры снятия напряжения или отжига, пригодные для проведения анализа, необходимо согласовать между покупателем и изготовителем. Результаты испытания должны соответствовать требованиям таблицы 1. S7. Внутренняя чистота – государственные заказы S7.1 Внутренняя поверхность горячекатаной ферритной трубы должна быть без окалин и соответствовать требованиям стандарта визуальной проверки SSPC-SP6. Очистка проводится согласно письменной процедуре, показавшей свою эффективность. Данная процедура должна быть доступна для аудита. S8. Требования к углеродистой трубе для фтористоводородного алкилирования S8.1 Труба поставляется в нормализированном после тепловой обработке состоянии. S8.2 Углеродный эквивалент (CE), исходя из анализа плавки, не должен превышать 0,43 % если определенная толщина стенки меньше или равна 1 дюйму [25,4 мм] или 0,45 % если определенная толщина стенки больше 1 дюйма [25,4 мм]. S8.3 Углеродный эквивалент (CE) определяется по формуле: CE = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15 S8.4 Исходя из анализа плавки в процентах по массе содержание ванадия не должно превышать 0,02 %, содержание ниобия не должно превышать 0,02 %, а суммарное содержание ванадия и ниобия не должно превышать 0,03 %. S8.5 Исходя из анализа плавки в процентах по массе, суммарное содержание никеля и меди не должно превышать 0,15 %. S8.6 Исходя из анализа плавки в процентах по массе, содержание углерода не должно быть менее 0,18 %. S8.7 Присадочные материалы ремонтной заварки должны быть с пониженным содержание водорода. Электроды E60XX не должны применяться, полученный химический состав сварного шва должен отвечать требованиям к химическому составу трубы. S8.8 Обозначение "HF-N" маркируется на каждой трубе, показывая, что труба соответствует дополнительным требованиям.