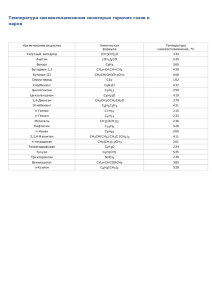

3. ХАРАКТЕРИСТИКА НефтИ и природнОГО газА

advertisement