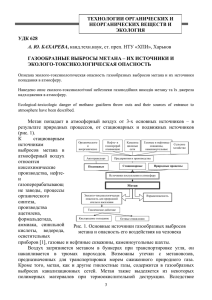

4.1 Технологии утилизации выбросов, содержащих метан

advertisement