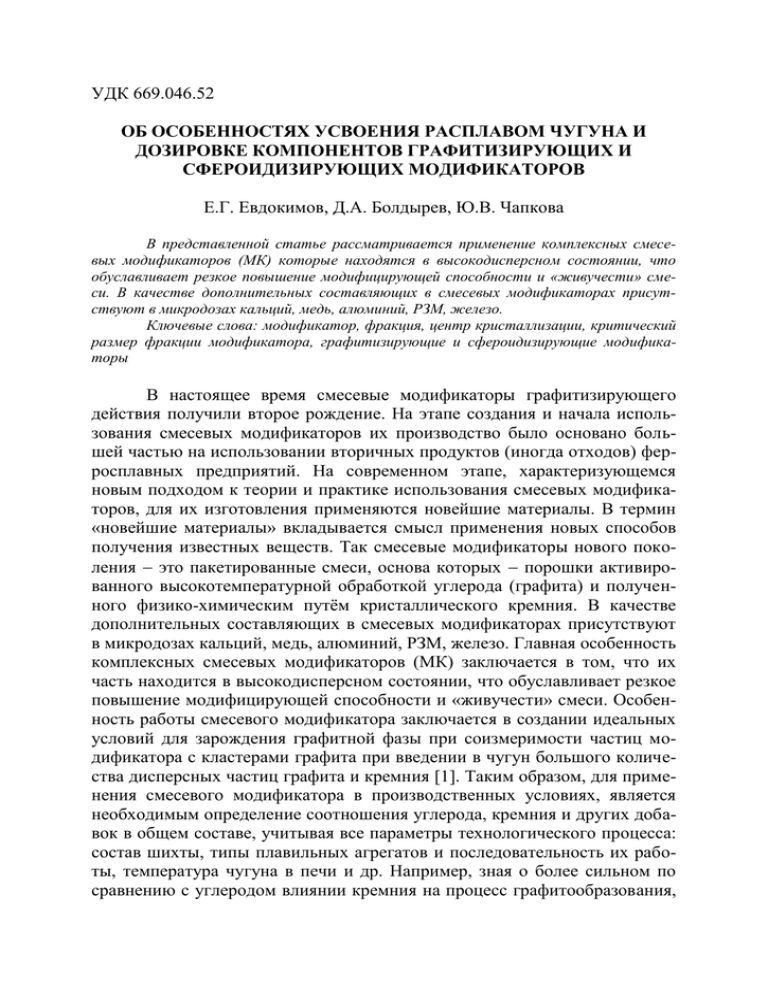

Усвоение углерода и кремния из модификатора в металле

advertisement

УДК 669.046.52 ОБ ОСОБЕННОСТЯХ УСВОЕНИЯ РАСПЛАВОМ ЧУГУНА И ДОЗИРОВКЕ КОМПОНЕНТОВ ГРАФИТИЗИРУЮЩИХ И СФЕРОИДИЗИРУЮЩИХ МОДИФИКАТОРОВ Е.Г. Евдокимов, Д.А. Болдырев, Ю.В. Чапкова В представленной статье рассматривается применение комплексных смесевых модификаторов (МК) которые находятся в высокодисперсном состоянии, что обуславливает резкое повышение модифицирующей способности и «живучести» смеси. В качестве дополнительных составляющих в смесевых модификаторах присутствуют в микродозах кальций, медь, алюминий, РЗМ, железо. Ключевые слова: модификатор, фракция, центр кристаллизации, критический размер фракции модификатора, графитизирующие и сфероидизирующие модификаторы В настоящее время смесевые модификаторы графитизирующего действия получили второе рождение. На этапе создания и начала использования смесевых модификаторов их производство было основано большей частью на использовании вторичных продуктов (иногда отходов) ферросплавных предприятий. На современном этапе, характеризующемся новым подходом к теории и практике использования смесевых модификаторов, для их изготовления применяются новейшие материалы. В термин «новейшие материалы» вкладывается смысл применения новых способов получения известных веществ. Так смесевые модификаторы нового поколения это пакетированные смеси, основа которых порошки активированного высокотемпературной обработкой углерода (графита) и полученного физико-химическим путём кристаллического кремния. В качестве дополнительных составляющих в смесевых модификаторах присутствуют в микродозах кальций, медь, алюминий, РЗМ, железо. Главная особенность комплексных смесевых модификаторов (МК) заключается в том, что их часть находится в высокодисперсном состоянии, что обуславливает резкое повышение модифицирующей способности и «живучести» смеси. Особенность работы смесевого модификатора заключается в создании идеальных условий для зарождения графитной фазы при соизмеримости частиц модификатора с кластерами графита при введении в чугун большого количества дисперсных частиц графита и кремния [1]. Таким образом, для применения смесевого модификатора в производственных условиях, является необходимым определение соотношения углерода, кремния и других добавок в общем составе, учитывая все параметры технологического процесса: состав шихты, типы плавильных агрегатов и последовательность их работы, температура чугуна в печи и др. Например, зная о более сильном по сравнению с углеродом влиянии кремния на процесс графитообразования, укрупнённо можно предположить, что для ваграночного чугуна содержание графита в смеси должно преобладать над кремнием, а для электропечного чугуна наоборот. При проведении промышленных испытаний смесевого мелкодисперсного модификатора было установлено, что усвоение углерода и кремния в расплаве чугуна составило 35 % и 50 % соответственно [2]. Следовательно, в мелкодисперсном состоянии углерод усваивается в 1,4 раза хуже, чем кремний. Следует учитывать, что усвояемость компонентов модификатора (углерода и кремния) в чугуне является функцией нескольких переменных, в частности: температуры, химического состава (главным образом, от содержания углерода, кремния и насыщенности расплава чугуна кислородом), способа и времени введения модификатора в расплав чугуна, факторов наследственности расплава (тип плавильного агрегата, время ведения плавки и состав шихтовых материалов). Одной из версий низкого усвоения компонентов модификатора может быть наличие большого количества фракции, имеющей размер меньше критического, с точки зрения смачивания и растворения в расплаве чугуна, которая выносится на поверхность зеркала металла и сгорает на воздухе. Однако при увеличении размера фракции модификатора теряется эффект кластерного зарождения включений графита (рис.). При фракции d d 0 возникновение дополнительных центров кристаллизации графитных включений происходит непосредственно из частиц компонентов модификатора: частицы графита гетерогенно формируют зародыши включений, а кремнийсодержащие частицы стимулируют образование зародышей графита гомогенно внутри пересыщенных кремнием зон. Однако при этом усвоение модификатора достаточно низкое из-за частичного спекания компонентов модификатора и частичного их выноса на поверхность расплава чугуна. При размере фракции d 0 происходит смена механизма усвоения компонентов модификатора: усиливается растворение и усвоение кремнийсодержащих компонентов модификатора и понижается эффективность растворения и усвоения графитных частиц. Под воздействием вышеуказанных факторов (температуры, химического состава и наследственности расплава чугуна) критический размер фракции модификатора d 0 будет изменяться как в большую, так и в меньшую сторону. Согласно теории систем [3], точка с координатами ( d 0 ; y0 ) является точкой быстрого изменения (точкой перегиба), получающаяся при соединении зависимостей Y (d d 0 ) и Y (d d 0 ) . В данной точке: Y (d 0 ) 0 . У Усвояемость, % Уmax У0 d0 di Размер фракции, мм d Предполагаемая модель зависимости «усвояемость размер фракции»: Y , d усвояемость и размер фракции компонентов модификатора; Y0 , d 0 критические усвояемость и размер фракции компонентов модификатора; Ymax , d i максимальная усвояемость модификатора при определённом размере его компонентов При фракции d 0 d di эффект возникновения дополнительных центров кристаллизации графитных включений непосредственно из частиц компонентов модификатора постепенно нивелируется. Повышение степени усвоения компонентов модификатора расплавом чугуна обусловлено существенным усилением роли гомогенного зарождения графитных включений из кремнийсодержащих компонентов после формирования на них твёрдой «корочки» чугуна и её растворения и некоторым снижением в их формировании роли частиц графита в результате замедления их растворения. Для фракции d i механизм усвоения компонентов модификатора остаётся прежним. При фракции d d i общая результативность усвоения компонентов модификатора снова начинает снижаться из-за уменьшения растворимости как кремнийсодержащей, так и графитной компонент в результате нехватки времени для растворения увеличенной фракции при данной температуре. Таким образом, на практике для составляющих графитизирующего модификатора мелкодисперсного графита, являющегося кластерными зародышами графитных включений в чугуне и мелкокристаллического кремния, усиливающего образование и рост включений графита, главной проблемой является улучшение их усвоение расплавом при одновременном снижении критического размера фракции модификатора d 0 . На эффективность действия сфероидизирующего магнийсодержащего модификатора существенное влияние оказывают поверхностноактивные элементы, такие как кислород, сера, в меньшей степени – фосфор. Основными параметрами технологического процесса сфероидизирующего модифицирования являются: количество лигатуры (модификатора), загружаемой в ковш, размер фракции модификатора и его количество. Взаимодействие магния и серы происходит на атомно-электронном уровне; электронная оболочка атома магния – 1s22s22p63s2, а атома серы – 1s22s22p63s23p4. У атома серы внешняя 3р-оболочка является незаполненной, поэтому ее атомы при контакте с атомами магния присоединяют два электрона на внешний электронный уровень – 3s23p6. Таким образом, происходит нейтрализация атомов серы за счет заполнения внешней электронной оболочки. Дозировка сфероидизирующей лигатуры определяется исходя из: количества магния, необходимого для нейтрализации серы в чугуне и сфероидизации графита, содержания магния в лигатуре, металлоемкости ковша. Необходимое количество магния определяется по уравнению: 0,86 S 0,04 (1) QMg k где QMg – количество магния в лигатуре, кг; S – содержание серы в моди- RS AS 0,86 – отношение произведения RMg AMg атомных масс и радиусов атомов магния и серы; 0,04 – количество магния, необходимое для сфероидизации графита; %; k – коэффициент усвоения магния, принимаемый 0,5-0,6. Количество лигатуры в процентах к массе металла в ковше определяется по уравнению: QMg 100 (2) Qлиг CMg где Qлиг – количество лигатуры, %; C Mg – содержание магния в лигатуфицируемом чугуне, %; ре, %. Количество лигатуры, загружаемой в ковш – P , кг, рассчитывается по формуле: M Qлиг (3) P 100 где M – масса металла в ковше или металлоемкость ковша, кг. С учетом уравнений (1) и (2) уравнение (3) приводится к виду M (0,86 S 0,04) (4) CMg k Максимальный размер фракции модификатора определяется из требования равенства tнап. t раст. (5) P где tнап. – время наполнения ковша, с; t раст. – время растворения лигатуры, с Время наполнения ковша находится по формуле: M (6) tнап. U нап. где U нап. – скорость наполнения ковша, кг/c; Среднее время наполнения ковша может быть принято равным 20 кг/c. Время растворения лигатуры определяется еe количеством – P , суммарной площадью поверхности фракции модификатора – F и удельной скоростью растворения лигатуры – . P (7) t раст. F Отсюда D (8) t раст. лиг. 6 где лиг. – удельная масса лигатуры, кг/cм2; – удельная скорость растворения лигатуры, кг/м2с; D – максимальный размер зерен лигатуры. Для магнийсодержащих лигатур на кремниевой основе типа ЖКМ, ЖКМК при модифицировании расплава с температурой 1400 – 1450 оС, = 0,05 кг/м2с; лиг. 4600 кг/м3. Учитывая уменьшение D до ноля в процессе растворения лигатуры, в уравнение (8) вводится коэффициент (к = 0,5), отражающий среднее значение D в ходе модифицирования. Тогда уравнение (8) приводится к виду: D tраст. лиг. (9) 12 Из условия (5) получаем: M D лиг. U нап. 12 (10) 12 tнап. лиг. (11) Откуда D С учетом этих значений постоянных параметров уравнение (11) приводится к виду расчетной формулы: Dср 7 10 3 (12) где Dср – средний размер зерен модификатора, м. Таким образом, из приведённых рассуждений и анализа расчётной и гипотетической информации следует, что к графитизирующим и сфероидизирующим модификаторам предъявляются различные требования к фракционному составу, учитывая особенности их усвоения при растворении в расплаве чугуна: если для наилучшего усвоения мелкодисперсного графитизирующего модификатора должен оговариваться достаточно узкий размерный диапазон его частиц (на практике d i до 30 мкм), то для сфероидизирующего модификатора расчётным путём определена средняя величина его частиц ( 7 мм) при максимальной, используемой на практике 32 мм. Список литературы 1. Гаврилин, И. В. Строение жидкой и твёрдой фаз в литейных сплавах в твёрдожидком состоянии // Металлургия машиностроения. 2003. № 6. С. 911. 2. Болдырев Д. А., Чайкин А. В. Новые смесевые модификаторы для инокулирующей обработки чугунов // Литейщик России. 2007. №3. С. 3236. 3. Жилин Д. М. Теория систем: Опыт построения курса. М.: ЛКИ, 2007. 184 с. Евдокимов Евгений Георгиевич канд. техн. наук, доц., Россия, Тула, Тульский государственный университет, Болдырев Денис Алексеевич, канд. техн. наук, ведущий инженерисследователь, DA.Boldyrev@vaz.ru, Россия, Тольятти, ОАО "АВТОВАЗ", Исследовательский Центр, исследовательская лаборатория литейных сплавов, Чапкова Юлия Викторовна, старший лаборант, chapkova@yandex.ru Россия, Тула, Тульский государственный университет ABOUT FEATURES OF MASTERING BY FUSION OF CAST-IRON AND TO THE DOSAGE OF COMPONENTS GRAPHITIZING AND NODULARISATION OF MODIFIERS E.G. Evdokimov, D.A. Boldyrev, Ju. V. Chapkova In the present article deals with the application of integrated mixed modifiers (MC) which are in a highly dispersed state, which leads to a sharp increase in the ability of the modifier and the "vitality" of the mixture. As additional components in the mixed modifier is present in microdozes calcium, copper, aluminum, rare earth metals and iron. Keywords: the modifier, fraction, crystallization center, the critical size of fraction of the modifier, graphitizing and nodularisation of modifiers. Evdokimov Evgeni Georgievich, candidate of technical science, docent, Russia, Tula, Tula State University, Boldyrev Denis Alekseevich, Cand.Tech.Sci., lead research engineer, DA.Boldyrev@vaz.ru, Russia, Tolyatti, Open Society "AUTOVAZ", the Research Center, research laboratory Foundry alloys, Chapkova Julia Viktorovna, senior laboratorian chapkova@yandex.ru, Russia, Tula, Tula State University