Pohrebniak_1105

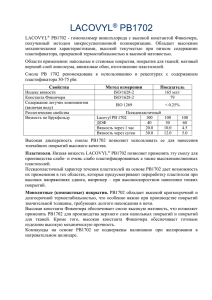

advertisement

УДК 620.168-022.532-027:621.38 КП № гос регистрации 0110U001401 Инв. № Министерство образования и науки Украины Сумский государственный университет (СумГУ) 40007, г. Сумы, ул. Римского-Корсакова, 2, тел. (0542) 334108 УТВЕРЖДАЮ Проректор по научной работе д.ф.-м.н., проф. _______________А.Н. Черноус 2013 __________ ____ ОТЧЕТ ПО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ Структура и свойства нанокомпозитных комбинированных покрытий с высокой твердостью, которые используются в электронной технике ИССЛЕДОВАНИЕ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ И СТРУКТУРЫ ПОКРЫТИЙ (промежуточный) Начальник НИЧ к.ф.-м.н. Д.И.Курбатов Руководитель НИР д.ф.-м.н., профессор А.Д. Погребняк 2013 Рукопись закончена 10 декабря 2013 г. Результаты данной работы рассмотрены научным советом СумГУ, протокол от 2013.12.26, №3. 2 СПИСОК АВТОРОВ Руководитель НИР д.ф.-м.н. Соавтор докторант Соавтор докторант Соавтор докторант Соавтор м.н.с. Соавтор м.н.с. Соавтор аспирант Соавтор студент Соавтор студент ___________ 2013.12.10 А.Д. Погребняк (раздел 1) ___________ 2013.12.10 С.Н. Братушка (раздел 1.2) ___________ 2013.12.10 Г.В. Кирик (выводы) ___________ 2013.12.10 М.В. Ильяшенко (раздел 1.2) ___________ 2013.12.10 М.В. Каверин (раздел 2) ___________ 2013.12.10 А.Ш. Каверина (раздел 1.1) ___________ 2013.12.10 А.П. Шипиленко (реферат) ___________ 2013.12.10 Б.О. Постольний (введение) ___________ 2013.12.10 В.Н. Рогоз (выводы) 3 РЕФЕРАТ Отчет: 35 с., 9 рисунков, 2 таблицы, 44 ссылок. Объектом исследования является исследование физико-химических свойств и структуры нанокомпозитных покрытий на основе Ti-Hf-Si-N; Zr-TiSi-N и (Ti-Hf-Zr-V-Nb)N, а также изучение влияния параметров осаждения на фазовый и элементный состав полученных пленок также был проведен анализ микротвердости покрытий, произведен отжиг и проанализирована термическая стабильность сверхтвердых нанокомпозитов и гетероструктур, также разработка новых свойств покрытий и многокомпонентных твердых наноструктур (нанокомпозитных покрытий) на основе Ti-Hf -Si-N, Zr-Ti-Si-N и Ti-Nb-Si-N, (Ti-Hf-Zr-V-Nb)N. Предмет исследования - изучение физико-химических свойств полученных покрытий, также проведение фазового и элементного анализа методами РОР, ВИМС, изучение механических и трибологических характеристик покрытий, таких как твердость (Н), модуль упругости (Е), адгезионная прочность, коэффициент трения и скорости износа в зависимости от потенциала смещения на подложку и давления в камере, и определение наиболее оптимальных параметров осаждения для достижения максимального модуля упругости, трибологических свойств, микротвердости нанокомпозитных покрытий. Цель работы – определить оптимальные условия проведения эксперимента по увеличению характеристик прочности в сверхтвердых нанокомпозитных покрытиях и гетероструктурах, определение стехиометрии для различных серий образцов, описание особенностей деформации и разрушения покрытий, осажденных на подложку из стали, проведения отработки режимов нанесения покрытий на основе Ti-Hf-Si-N, Ti-Zr-Si-N методами вакуумно - дуговой осаждения. ВАКУУМНО-ДУГОВОЕ ОСАЖДЕНИЕ, ЭЕМЕНТНЫЙ И ФАЗОВЫЙ СОСТАВ, СТРУКТУРНЫЕ НАНОКОМПОЗИТНЫЕ ПОКРЫТИЯ, ЭЛЕКТРОННАЯ СТРУКТУРА, СТЕХИОМЕТРИЯ. 4 СОДЕРЖАНИЕ ВВЕДЕНИЕ 5 1 Экспериментальная установка и методы исследования образцов с покрытием 9 1.1 Экспериментальная установка и методика измерений 9 1.2Исследование элементно-фазового состава и дефектной структуры полученных наноструктурных покрытий 12 2 Триботехнические свойства нанокомпозитных покрытий на основе Zr-TiSi-N, Ti-Hf-Si-N и выявления морфологии поверхности 24 ВЫВОДЫ 30 ПЕРЕЧЕНЬ ССЫЛОК 31 5 ВВЕДЕНИЕ Нанокомпозитные материалы вследствие малого (≤ 10 nm) размера зерен, из которых они состоят, и большей значимости граничных зон (поверхностного раздела в том числе), окружающих отдельные зерна и стыки нанозерен, ведут себя по разному по сравнению с обычными материалами с размером зерен (> 100 nm) и демонстрируют совершенно иные свойства [1-7]. Одним из приоритетных направлений науки и техники есть новые материалы, в частности, создания многокомпонентных, нанокомпозитных покрытий с характерным размером зерна менее 100 нм. Сущность нанотехнологий заключается в их способности работать на атомном, молекулярном и надмолекулярном уровнях, в интервале размеров от 1 до 50 нм, для того, чтобы создавать, обрабатывать и использовать материалы, устройства и системы, обладающие новыми свойствами и функциональными возможностями благодаря малому размеру элементов их структуры [6]. Разработка наноструктурных материалов в виде покрытий с высокими механическими свойствами и, в частности нанокомпозитов с твердостью 40100 ГПа, высокой термической стабильностью и высокой стойкостью к окислению, которые формируются путем структурной самоорганизации материала является актуальной темой сегодняшнего дня. Материалы, создающие наноструктурные покрытия, могут быть металлами, нитридами, карбидами, боридами или оксидами различных элементов, а также комбинациями двух или нескольких слоев, например: слоя, созданного нитридом, карбидом, боридов или оксидом одного металла и слоя - из другого металла [1, 2]. Достижимый при этом сверхтвердый состояние, предусматривает прекращение процессов роста зародышевых трещин, генерацию и распространение обеспечивающих пластическое сброс деформации дислокаций при уменьшении размеров нанокристаллитов до 10 нм и отсутствие характерной для наноструктурных материалов аномальной зависимости Холла-Пэтча [8]. 6 Создание и исследование поликристаллических покрытий является одним из перспективных направлений развития нанотехнологий получения новых материалов. Для совершенствования свойств покрытий на основе нитрида переходных металлов предложена модель, сформированная на добавлении в покрытие легирующего элемента Х (например, Мо, Сг, Al, Si, Zr, B) [4, 5]. При малой концентрации дополнительного элемента, в пределах 4... 10%, изменяются физико - механические характеристики (твердость, термическая стабильность), зависящие от структурно - фазового состояния полученных покрытий. В основу данной модели положено то, что увеличение твердости покрытия связано с эффектом растворения дополнительного металла в нитрида переходного металла. При этом атомы дополнительного металла встраиваются в кристаллическую решетку нитрида переходного металла и из-за различия атомных радиусов создают в них напряжение, препятствующие деформации, и увеличивает твердость и сопротивление сдвигу. Другая модель, что позволяет значительно улучшить физико - механические характеристики покрытий предложена Стэном Вепреком и его соавторами. В основу ее положена концепция размерного эффекта нанокристаллитов (размером 4... 10 нм) нитрида переходного металла обволакиваются аморфной оболочкой (монослоем) нитрида легирующего элемента [6-9]. Для таких покрытий реализуется принцип термической стабильности наносостояний путем термодинамически контролируемой сегрегации вторичных фаз нерастворимых в объеме кристаллических зерен. Таким материалом нанокомпозитных покрытий является TI-xN, где x - алюминий, кремний или бор. Однако эти два механизма формирования покрытий могут действовать совместно при ионно-плазменном осаждении: реактивно-магнетронном осаждении и вакуумно-дуговом осаждении). С физической точки зрения переход к нанососоянию связан с появлением размерных эффектов, под которыми следует понимать комплекс явлений связанных с изменением свойств вещества вследствие совпадения разме- 7 ра блока микроструктуры и некоторой критической длиной, характеризующих явление (длина свободного пробега электронов и фотонов, толщины стенки доменов, критический радиус дислокационной петли и др.). Размерные эффекты проявляются, когда средний размер кристаллических зерен менее 50 нм, и наиболее отчетливо наблюдается, когда размер зерен приближается к 10 нм. В наше время нанокомпозитные покрытия представляют новую генерацию материалов, и они как правило состоят минимум из двух фаз нанокристаллической и / или аморфной структуры. Нанокомпозитные материалы вследствие малого размера зерен (< = 10 нм), из которых они состоят и более значимой роли предельных зон, окружающих отдельные зерна, демонстрируют совершенно новые свойства по сравнению с обычными материалами, размеры зерен которых не более 100 нм. Идея создания высокопрочных нанокристаллических материалов, основанная на представлениях, о подавлении процесса роста зародышевых трещин, генерации и распространения дислокаций с уменьшением размера кристаллитов до значений единицы (и / или несколько десятков нанометров) в настоящее время нашли широкое применение при получении нанокомпозитных покрытий. С другой стороны для повышения термической стабильности материала предложена и доказана экспериментально концепция многокомпонентных высокоентропийних сплавов [5-14]. Согласно этой концепции высокая энтропия сдвига может стабилизировать образования однофазного состояния в виде неупорядоченной фазы твердого раствора и предотвратить образование интерметаллических фаз в процессе кристаллизации. Образующиеся таким образом высокоэнтропийные сплавы могут обладать повышенной прочностью в сочетании с хорошей стойкостью к окислению и коррозии. Именно поэтому в наше время необходимо разрабатывать материалы с высокими механическими, физическими, трибомеханическими характеристиками сверхтвердых покрытий на основе Ti-Hf-Si-N, Zr-Ti-Si- N, Wc-Co-Cr, Ti-Si-N и др. с максимальной термической стабильностью, что превышает 1000 С, и 8 стойкостью к окислению, что является одним из наиболее привлекательных свойств твердых Н < = 40 и сверхтвердых Н > = 80 нанокомпозитов (Н твердость в ГПa). На основании этого нами было выполнен сравнительный фазовый и элементный анализ а также проведены исследования морфологии поверхности и проведены исследования механических, физических, трибомеханических характеристик полученных сверхтвердых покрытий на основе Ti-Hf- SiN, Zr-Ti-Si- N и Ti-Nb-Si-N, (Ti-Hf-Zr-V-Nb)N. Определена стехиометрия для различных серий образцов с вышеуказанными покрытиями с помощью методов ВИМС, РОР, энергодисперсионного микроанализа. 9 1 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА И МЕТОДЫ ИССЛЕДОВАНИЯ ОБРАЗЦОВ С ПОКРЫТИЕМ 1.1 Экспериментальная установка и методика измерений Для нанесения покрытий была использована стандартная схема нанесения на образцы из стали 3 диаметром 20 мм и толщиной 3мм осаждали пленки в вакуумной камере составом Ti-Hf-Si-N с помощью вакуумного источника в ВЧ разряде где использовали спеченный катод из Ti-Hf-Si. Катоды из высокоэнтропийных сплавов системы Ti-Zr-Hf-V-Nb изготовлялись методом вакуумно-дуговой плавки в атмосфере высокочистого аргона. Плавка проводилась нерасходуемым вольфрамовым электродом в медную водоохлажденную ёмкость (подину). Для гомогенизации состава полученные слитки переплавлялись 6-7 раз со скоростью охлаждения порядка 50 К/s [8]. Осаждение покрытий проводили cathode-vacuum-arc методом на установке Булат-6 [8] при подаче на подложку постоянного отрицательного потенциала Us=(-100 – -200) V, ток дуги не превышал 85А, давление остаточных газов 0.0066 Pa. Режимы получения серий покрытий приведены в таблице 1. Таблица 1 - Выборочные условия осаждения наноструктурных и многокомпонентных покрытий (Ti-Zr-Hf-V-Nb)N Номер серии Us, V 1 (образец 504) -200 Давление рабочей атмосферы, Pa 0.7 2 (образец 506) -100 0.3 3 (образец 508) -100 0.1 4 (образец 515) -200 4×10-2 Термический отжиг покрытий осуществлялся в печи при температуре 600ºС и давлении остаточной атмосферы 100 Pa, в течении 30 минут. 10 Для исследования элементного состава использовали растровый электронный микроскоп с EDS – анализом JEOL – 7000F (Japan), а также для анализа элементов по глубине использовалась схема Резерфордовского обратного рассеяния (RBS) на ионах He+ с энергией 1.7 MeV (угол рассеяния = 170º) при нормальном падении зондирующих ионов на образцы с покрытием. Детектор использовался с энергетическим разрешением 16 keV. Доза ионов гелия составляла 5 µСi. Для обработки спектров RBS и получения профилей распределения элементов по глубине покрытия была использована стандартная программа [17-24]. Использовался также микропучек протонов (µ – PIXE) с начальной энергией 1.4 MeV на базе электростатического ускорителя IAP (Sumy) с размером пучка до 0.4 µm (заряд 3×10-10 Кл/пиксель, растр 50×50, шаг сканирования 0.5µm) [25-34]. Были получены карты распределения элементов после (as deposited) осаждения покрытия, а затем после отжига 600ºС для элементов Ti, Zr, Hf, V, Nb входящих в состав покрытия. Исследования фазового состава и структурные исследования проводились на рентгеновских дифрактометрах ДРОН-3М и Rigaku RINT– 2500 – MDG Japan, в фильтрованном излучении Cu-Kα с использованием во вторичном пучке графитового монохроматора. Съемка дифракционных спектров осуществлялась в поточечном режиме с шагом сканирования 2 = 0.05÷0.1º, использовалась также дифракция X - лучей с помощью скользящего пучка в Cr излучении под углом 3º. Для изучения напряженно-деформированного состояния покрытий использовался метод рентгеновской тензометрии («a sin2ψ» - метод) и его модификации, применяемые к конденсатам (покрытиям) с сильной текстурой аксиального типа [10,14]. Для исследования элементного состава использовали методы вторичной масс-спектрометрии на масс-спектрометрах SAJW-0,5 SIMS с квадрупольным анализатором масс QМА-410 Balzers и SAWJ-01 GP-MS с тлеющим разрядом и квадрупольным анализатором масс SRS-300 (Poland, Warszawa). Для получения полной информации об элементном составе покрытий использо- 11 вали также РОР схему на ионах He+ с энергией 1,3 МэВ, (Q =170о, детектор с энергетическим разрешением 16 кэВ). Доза ионов гелия составляла 5 микрокулон. Основное отличие в созданных (осажденных) покрытиях было в соотношении концентрации атомов Ti/Hf. В первой серии это соотношение составило Ti54Hf46, а во второй – разница была больше Ti64Hf36, но при этом концентрация Si изменялась незначительно: в интервале от 7,5 до 9,5 ат.%, так же как и концентрация N изменялась в интервале от 40 до 47%. Для обработки спектров РОР использовали стандартную (международную) программу [7] для получения профилей элементов по глубине. Исследование механических характеристик слоев проводили методом наноиндентирования на приборе Nanoindenter G200 (MES Systems, USA) с использованием трехгранной алмазной пирамидки Берковича с радиусом затупления при вершине около 20 нм. Точность измерения глубины отпечатка составляла ± 0.04 нм. Измерение нанотвердости образцов с покрытием проводили до глубины 200 нм для уменьшения влияния подложки на измеренные значения твердости. Отпечатки наносились на расстоянии 15 мкм друг от друга. На каждом образце проводилось не меньше 5 измерений, и использовался модуль непрерывного контроля жесткости CMA (continuous stiffness measurement). При этом глубина вдавливания наноиндентора была заметно меньше 1/10 толщины покрытия – пленки [36]. Анализ нагрузочных кривых выполнялся по методике Оливера и Фарра. Дифракционный рентгеновский анализ наноструктурных пленок проводили на двух дифрактометрах ДРОН-4 (S-Peterburg) и X´Pert PANalitical (Holland), размер шага 0,05º, скорость перемещения 0,05º, U = 40 кВ, I=40 мА, катод - медь. Были также приготовлены поперечные сечения из системы покрытие - подложка с помощью ионного пучка. На этих сечениях проводился анализ морфологии, структуры и элементного состава. Фрикционные испытания по методу “палец-поверхность” проводились на трибометре ТАУ-1М в условиях сухого трения. Коэффициент трения и износостойкость плёнок определялись при возвратнопоступательном скольжении, выполненном при комнатной температуре 12 (22±1 ºС) и относительной влажности 80±5%. Скорость движения столика с образцом составляла 4 мм/с, закругленный индентор c радиусом закругления 0.5 мм был выполнен из твёрдого сплава ВК8 (твёрдость 87.5 HRC), нагрузка на индентор при испытаниях составляла 1 Н. 1.2Исследование элементно-фазового состава и дефектной структуры полученных наноструктурных покрытий В первую очередь была исследована морфология поверхности покрытия, а также распределение в нем проводилось с помощью растровый электронный микроскоп с EDS – анализом JEOL – 7000F. 0.1 mm BE C 0.1 mm N K 0.1 mm Ti K 0.1 mm V K 0.1 mm Zr L 0.1 mm Nb L 0.1 mm Hf M Рисунок 1 - Изображения поверхности покрытия в отраженных электронах полученные на растровом микроскопе JEOL-7000F 13 а) б) Рисунок 2 - Изображения полученные на растровом микроскопе JEOL-7000F: б– карты распределения элементов N, Ti, V, Zr, Nb и Hf в элементном контрасте (серия 2); в –карты распределения элементов N, Ti, V, Zr, Nb и Hf в элементном контрасте (серия 4); На рисунке 1 a для покрытия 2-й серии приведены результаты исследования поверхности, полученные с помощью SEM (BEC), и карты распределения элементов в области размером 0.1×10 mm. Ниже на рисунке 2 представлен энергодисперсионный спектр (EDS) полученный с данного участка. Как видно из полученных результатов - при давлении 0.3 Pa концентрация элементов в покрытии такова: N = 49.05 at. %, Ti = 22.92 at. %, V = 5.04 at.%, Zr = 6.84 at.%, Nb = 7.47 at.% и Hf = 8.68 at.%. При понижении давления до 4×10-2 Pa (серия 4), как видно из спектров, происходит уменьшение удельного содержания атомов азота в покрытии до состава: N = 36.04 at.%, Ti = 20.13 at.%, V = 2.28 at.%, Zr = 17.12 at.%, Nb = 17.50 at.% и Hf = 6.93 at.%, что показывает значительный недостаток азотных атомов в нитридах многокомпонентных систем по сравнению с составом близким к стехиометрическому, 14 при большом давлении 0.3 Pa. Результаты RBS (Рис.2a,б) и EDX анализов указывают на определяющее влияние радиационного фактора (достигается увеличением отрицательного потенциала смещения, подаваемого на подложку) на сегрегационные процессы при формировании покрытия. Т.е. за счет повышения потенциала смещения происходит увеличение энергии ионно-плазменного потока, что приводит к более высокому вкладу радиационного фактора. Известно, что для формирования двухфазной наноструктурной пленки, необходимым процессом является увеличение скорости диффузии атомов по границам зерен, и высокая температура до 600ºС, в момент осаждения, для окончания процесса спинодальной сегрегации [37]. а) б) Рисунок 3 а, б - Результаты спектров RBS анализа от образцов серии 1-а и серии 3 -б а) б) Рисунок 4 а, б - Зависимости S-параметра доплеровского уширения аннигиляционного пика измеренного по глубине покрытия (Ti-Zr-Hf-V-Nb)N, в образцах серии 1 (а) и серии 3 (б), после осаждения и после отжига 600ºС (100 Pa) 15 В экспериментальных работах было обнаружено, что позитроны хорошо локализуются в областях с пониженной электронной плотностью (т.е. на дефектах вакансионного типа – дивакансиях, конгломератах вакансий разного рода, комплексов вакансия плюс два или три междоузельных атомов [26-29]). Как следует из работ [38-40] наноструктурные материалы, полученные компактированием, являются хорошими ловушками для позитронов, которые затем аннигилируют с двумя или тремя компонентами времени жизни позитронов τ2, τ3, которые связывают с аннигиляцией позитронов по границам зерен, т.е. в квазиаморфной фазе в нашем случае. Из представленных результатов (Рисунок 3 a, б) хорошо видно, что профили дефектов (S-параметр) значительно различаются для разных режимов осаждения см. например для 1 и 3 серии образцов. В тоже время, термический отжиг в камере с достаточно высоким остаточным атмосферным давлением (100 Pa), приводит к еще большим изменениям S-параметра по глубине покрытия. Для 1-й серии величина S-параметра после отжига уменьшается от 0.58÷0.56 до 0.52÷0.51 и только когда энергия анализирующих позитронов приближается к (12.5÷15) кэВ, наблюдается повышение величины S-параметра до 0.53. А для образцов 3-й серии (Рисунок 3 б), из анализа зависимости S-параметра в исходном состоянии, (после осаждения) видно, что в покрытии почти нет позитронно - чувствительных дефектов по всей глубине анализа покрытия, т.е. аннигиляция идет в основном с электронами в бездефектных участках покрытия, и поэтому величина S-параметра минимальна и составляет 0.49. А в результате отжига до 600ºС, величина S-параметра значительно возрастает до 0.53 в области приповерхностного слоя покрытия, а затем при увеличении глубины анализа, при энергии позитронов от 14 до 17 кэВ, величина S-параметра еще больше возрастает и приближается к максимально возможному значению 0.59. Следует упомянуть, что S-параметр зависит, как от концентрации, так и от типа вакансионных дефектов, на которых происходит захват позитронов с последующей их аннигиляцией в областях с пониженной электронной плот- 16 ностью, на вакансионных дефектах [27-29]. После исследования дефектной структуры в многокомпонентных сериях было изучено распределение элементов по всей поверхности покрытия, и сегрегационное распределение элементов. На следующем рис. 4 приведен интегральный спектр концентрации элементов в покрытии (Ti-Zr-Hf-V-Nb)N полученный с помощью PIXE в образце с покрытием 1-й серии после отжига 600 ºС (30 мин.). Как видно, после термического отжига наблюдается перераспределение элементов по глубине анализа. При изучении этих спектров, с интегральной концентрацией по глубине анализа, мы обнаружили все элементы составляющие наноструктурные покрытия, однако при этом выяснилось, что концентрация атомов Hf и Ti, значительно выше, чем в покрытии без отжига. Рисунок 5 - Общий спектр PIXE (в логарифмическом масштабе), полученный от образца 1-й серии (область №2) при его облучении протонным пучком энергией 1.4 МеВ Данные рентгендифракционного анализа образца первой серии показывают, что при однофазном исходном состоянии формируется сильная текстура с осью [111] перпендикулярной плоскости роста (рисунок 6). Из данных рентгеновской тензометрии установлено, что для образцов этой серии характерна наибольшая величина периода решетки в ненапряженном сечении (а = 0.442 17 nm), что коррелирует с результатами элементного анализа, в соответствии с которыми при высоком рабочем давлении получения покрытий, наблюдается самая высокая концентрация азота. В этом случае, термический отжиг не приводит к существенному изменению структурно-фазового состояния покрытий (рисунок 5а), несколько уменьшая деформированное состояние сжатия от величины деформация сжатия – 2.76 % в исходном (постконденсационном состоянии) до деформация сжатия – 2.59 % после отжига. (111)fcc 100000 90000 (222)fcc Intensity, arb.unit 80000 70000 (220)fcc (200)fcc 60000 (311)fcc 50000 40000 30000 20000 10000 2 0 1 -10000 20 30 40 50 60 70 80 2degree Рисунок 6 а - Участки рентгенодифракционных спектров от покрытия, полученного при РN = 0.7 Pa и Ub= -200V (обр. серии 1) до отжига (1) и после термического отжига (2) (111)fcc 20000 15000 (111)MeTiO4 (101)TiO2 Intensity, arb.unit 25000 (222)fcc (200)fcc (220)fcc (311)fcc 10000 5000 1 2 0 20 25 30 35 40 45 50 55 60 65 70 75 80 2degree Рисунок 6б - Участки рентгенодифракционных спектров от покрытия, полученного при Р N = 0.1 Pa Ub= -100V (обр. серии3) до отжига (1) и после термического отжига 600 ºС (2) В покрытиях, полученных при меньших давлениях PN=0.1 Pa (серия 3), наблюдается уменьшение периода решетки в ненапряженных сечениях до 18 0.438 nm, что можно связать с меньшим содержанием азотных атомов в покрытии. Отжиг этой серии образцов приводит не только к значительному изменению напряженно-деформированного состояния, но и фазового состава. Из этих рисунков видно, что в для третьей серии покрытий наблюдается падение интенсивности (сравним спектры 1 и 2 на рис. 6а) от текстурированных рефлексов ГЦК (fcc) металлической кристаллической решетки (атомы азота в этом случае находятся в виде fcc подрешетки со смещением на ½ пространственной диагонали) образуя так называемый структурный тип решетки NaCl) и появление рефлексов на малых углах, соответствующих образованию окислов TiO2 (JCPDS 01-0562) и окисла типа MeTiO4, где Me – соответствует содержанию Zr и Hf. По структурному типу такой окисел подобен изоструктурным ZrTiO4 (JCPDS 07-0290) и HfTiO4 (JCPDS 14-0103). При отжиге в образце наблюдается уменьшение деформированного состояния сжатия от 1,9% (до отжига) до и -0,7% (после отжига). Результаты RBS (Рис. 3 a,б) и EDX анализов для образцов 3-й серии (для которой величина упругой деформации в исходном состоянии значительно меньше, чем для первой) показали, что на зависимостях S-параметра при энергиях пучка позитронов (3÷5) кэВ и (14÷17) кэВ образуются два пика, что можно объяснить усилением процесса диффузии, как атомов азота, так и кислорода вблизи поверхности для образцов 3-й серии. Это свидетельствует о том, что появились новые каналы аннигиляции для позитронов, которые с большей эффективностью (или с более высокой скоростью захвата) притягиваются дефектами, которые появились в результате отжига на межфазной границе, формируя новые квазиаморфные или наноструктурные фазы из нитридов. В пользу этого говорят результаты анализа, полученные с помощью (PIXE-µ) которые показывают, что на поверхности формируется оксидная пленка, из-за которой возрастает величина S-параметра, а в глубине покрытия происходит перераспределение элементов, что подтверждает предположение об окончании процесса спинодальной сегрегации и формировании новых фаз по границам нанозерен [30]. 19 Заметим, что рост зерен при отжиге является наиболее очевидным механизмом структурной релаксации. Сегрегация азота по границам зерен (интерфейсам) затормаживает рост нанокристаллов. При оценке размера нанозерен из данных XRD, по Дебаю – Шерреру, было получено, что размер нанозерен для 1-й серии составляет (55÷58) нм и практически не изменяется после термического отжига. Оценка диффузионной длины позитронов L+≈ 100 нм, значительно больше чем размер нанозерен. Если следовать обычной интерпретации, согласно которой нанопоры преимущественно расположены на линиях пересечения трех и более интерфейсов (границ раздела), то отношения интенсивностей компонент времени жизни позитронов должно уменьшаться, при увеличении размера кристаллитов, согласно теоретических и экспериментальных работ [27-29,33]. Поэтому уменьшение S-параметра (серия 1) может быть связано с отжигом закаленных термических или интерфейсных вакансий, в результате чего интенсивность S-параметра уменьшается. Как следует из результатов RBS (Рис. 2a,b) и EDX анализов в сильнотекстурированном покрытии 1-й серии с высоким уровнем деформации сжатия в исходном состоянии (-2,76%), после отжига обнаружена высокая стойкость к формированию окисла. Это происходит из-за низкой диффузии кислорода вглубь покрытия и высокой степени заполнения октаэдрических междоузлий атомами азота, при формировании покрытия в условиях высокого давления азота в рабочей камере. Таким образом, в данной системе не происходит выстраивание нитридной прослойки между нанозернами (из-за низкой диффузии вследствие высоких напряжений сжатия). Возможно не хватает температуры отжига или энергии атомам для выстраивания прослойки. Поэтому, основным источником стока атомов азота для формирования нитридной прослойки является межфазная граница “покрытие-подложка” (см. зависимость S-параметра, где наблюдается максимальное значение 0.53 при энергии анализирующего пучка позитронов (13÷14) кэВ). 20 a) 0,5 m 0,5 m 0,5 m 0,5 m б) Рисунок 7 a, б - Карты распределения элементов на участке образца размером 2.5×2.5 m. (Растр 50×50, шаг сканирования 0.5 m) для образца 1серии до (а) и после (б) отжига На рисунке 7а представлена карта распределения элементов с участка 2.5×2.5 µm образца серии 1 при шаге сканирования 0.5µm. Как видно из этого распределения элементов в 3D измерении, элементы распределены почти равномерно по поверхности и по глубине. В тоже время, термический отжиг до 600 ºС (в течении 30 мин. При 100 Pa) приводит к сегрегации примеси по границам зерен, и на картах распределений четко вырисовываются эти области см. рис. 7 б. Можно обратить внимание на то, что выстраивание происходит почти всех элементов, входящих в состав покрытия, метод PIXE азот не разрешает в этих образцах. Размеры этих границ в ширину примерно 0.12÷0.25 µm, а размер крупных зерен достигает 0.3÷0.8 µm, т.е. если учесть 21 результаты анализа XRD и µ - PIXE с S – параметром до и после отжига, то можно сказать, что в структуре (Ti-Zr-Hf-V-Nb)N формируются зерна размером 0.3÷0.8 µm с фрагментированными в них нанозернами (45÷60 nm), размеры которых были определены из данных XRD. В результате отжига, на границах больших зерен сегрегируют примеси за счет термо-стимулированной диффузии, а на малых границах формируется межфазная прослойка в качестве склеивающей фазы. Как показали исследования, полученные с помощью дифракции электронов (ТЕМ), структурно-фазового состояния покрытий с различным содержанием легирующих элементов (Si, B, Al), в системе TiN даже при высокой диффузионной подвижности адатомов (т.е. при температуре осаждения 400-500 ºС) формируется текстурированная двухфазная зеренная структура, в которой зерна субмикронных размеров (0.2÷0.6) µm фрагментированы малоугловыми границами с углами разориентации до 5º и нанозернми размером до (20÷30) nm [13]. При этом, как свидетельствуют результаты работы [12,13,17], с ростом содержания малорастворимых, в равновесных условиях, легирующих элементов при достижении их критической концентрации и/или диффузионной подвижности, происходит обогащение ими границ растущих кристаллов, с соответствующим уменьшением размера зерна [35]. Данный эффект, наряду с неравновесностью условий осаждения, способствует формированию хаотически ориентированных нанокристаллитов. Необходимо отметить также то, что максимальное значение нанотвердости Н=58 GPa, получено для образцов с покрытием 1й серии, при этом модуль упругости достигает значений Е=618 GPa. Для второй и третьей серии образцов эти значения несколько ниже, а именно 52 GPa и 46 GPa соответственно. Если сделать предварительное заключение, то можно сказать, что с помощью нескольких взаимодополняющих методов элементно-структурного анализа: медленного пучка позитронов (SPB), микропучка протонов (µPIXE), микро – и нано пучка электронов (EDS и SEM анализа), метода фазо- 22 во-структурного анализа XRD, включая методику «α - sin2ψ» - измерения напряженно-деформированного состояния (рентгеновская тензометрия), были исследованы многокомпонентные, наноструктурные покрытия из (Ti-ZrHf-V-Nb)N полученные с помощью Сathodic–Arc–Vapor–Deposition method метода. В этих покрытиях до и после отжига при Тотж= 600 ºС (время отжига τ= 30 мин) были изучены: элементный состав, микроструктура, остаточные напряжения в нанозернах, профили распределения дефектов и атомов по глубине и на поверхности покрытия в 3D представлении, а также исследован фазовый состав, напряженно-деформированное состояние, текстура покрытий. Установлено, что путем создания высокого упругого напряженнодеформированного состояния сжатия в покрытии можно в значительной степени повысить устойчивость его к окислению при высокотемпературном отжиге. При исследовании покрытий было обнаружено перераспределение элементов и дефектов, их выстраивание (сегрегация) за счет термостимулированной диффузии и окончания процесса спиноидальной сегрегации, вблизи границ раздела интерфейсов, вокруг зерен и субзерен, без значительного изменения среднего размера нанозерен. 23 2 Триботехнические свойства нанокомпозитных покрытий на основе ZrTi-Si-N, Ti-Hf-Si-N и выявления морфологии поверхности Для исследований микроструктуры как подложка применялся кремний. Толщина покрытий составляла 1,0 мкм. Структура покрытий Ti-Hf-Si-N и ZrTi-Si-N характеризуется высоким уровнем микродеформаций решетки (более 1%) [41-43]. Результаты исследований покрытий показаны на рисунке 8 из которого видно, что изучение покрытий на срезах, перпендикулярных поверхности подложки с помощью электронно-ионного сканирующего микроскопа Quanta 600 3D, свидетельствует, что полученные покрытия имеют явно выраженную столбчатую структуру. а) б) Рисунок 7 – Морфология поверхности покрытий полученных Р = 0,3 Па; Uсм = 200 В: а - покрытие Ti-Hf-Si-N; б - покрытие Zr-Тi-Si-N 24 Результаты, полученные при изучении структуры и морфологии покрытий Ti-Hf-Si-N и Zr-Ті-Si-N, сильно различаются. Покрытия в зависимости от способа получения (с применением сепарации ионно-плазменного потока или без нее) имеют четко выраженную столбчатую структуру с диаметром колонн 4,5... 15 нм и 0,1 мкм, содержащие множество равноосных зерен и субзерен [14]. Таким образом, в случае диаметра колонн 0,1 мкм действительный размер кристаллитов оказывается в переделах 15... 25 нм. Рентгеновские дифрактометрические методы исследования обнаружили, что покрытие Ti-Hf-Si-N и Zr-Ті-Si-N имеют однофазное кристаллическое состояние твердого раствора (Zr, Ti)N и (Ti, Hf) N [15, 16]. На рисунке 8 приведены рентгеновские дифракционные спектры покрытий системы Ti-Hf-Si-N. Рисунок 8 - Дифракционные спектры образцов покрытий Ti-Hf-Si-N: образцы 23 (U = 100 B, P = 0,3 Па) и 37 (U = 200 B, P = 0,3 Па) полученные с добавлением сепарации ионно -плазменного потока, образцы 28 (U = 100 B, P = 0,3 Па) и 35 (U = 200 BP = 0,3 Па) получены с помощью прямоточного пучка. Рентгеноструктурное исследования Ti-Hf-Si-N обнаружили формирования двухфазной системы: твердого раствора замещения (Ti, Hf)N и α- Si3N4. Дифракционные пики первой фазы (Ti, Hf)N находятся между пиками мононитрида TiN и HfN, в связи с чем данная фаза отображается как твердый раствор замещения (Ti, Hf)N; вероятно размытые пики слабой интенсивности, присутствующие на дифракционном спектре в интервале углов θ = 40... 60 °, от- 25 носятся к спектру пиков второй α - Si3N4 фазы. При сепарации (образцы 23 и 37) размер кристаллитов определяется в пределах 9,5... 10,0 нм. Период решетки в среднем составляет 0,435 нм, что по правилу Вегарда для твердых растворов (Ti, Hf) N соответствует составу металлических атомов: Hf - 40 ат. % и Ti. 60 ат. %. Для образцов 23 и 37 с покрытиями, полученными с помощью прямоточного пучка, размер кристаллитов значительно меньше: 4,0... 4,5 нм (возможно из-за высокой мощности потока). При этом повышение ВЧ - потенциала, подаваемого на подложку от 100 до 200 В, приводит к уменьшению размера кристаллитов от 4,5 до 4,0 нм. Период решетки составляет 0,443 нм, что соответствует составу металлических атомов Hf - 65 ат. % И Ti. 35 ат. %. Следует отметить при потенциале смещения, подаваемого на подложку, в 200 В появление разнонаправленной сдвиги дифракционных пиков, характерного для деформационных дефектов упаковки при высокой сжимая напряжении. Анализируя фазовый состав полученных покрытий Zr-Ti-Si-N, мы определили, что основной фазой является твердый раствор (Zr, Ti) N на основе кубической решетки структурированного NaCl [43]. Выявление нитрида кремния как отдельной фазы не наблюдается, видимо, из-за значительного снижения присутствия в покрытии кремниевых атомов по сравнению с присутствием кремния в составе испарительного материала (катода). Измерения нанотвердости, проведенные с помощью трехгранной пирамидки Берковича, показали, что для серии образцов 28 твердость Н = 42,1 ГПа, модуль упругости Е = (390 ± 17) ГПа, а для серии образцов 35 с покрытием Ti - Hf - Si- N нанотвердость Н = (48,4 ± 1,4) ГПa, модуль упругости Е = (520 ± 12) ГПа. В случае образцов Zr - Ti - Si- N нанотвердость Н = 40,8 ГПа, модуль упругости Е = 562 ГПа [40-45]. Результаты трибологических испытаний синтезированных покрытий приведены в таблице 2. 26 Таблица 2 - Трибологические свойства нанокомпозитных покрытий на основе Zr-Ti-Si-N и Ti-Hf-Si-N Трибологические свойства Темпе- Износ образ3 нанокомпозитных покры- ратура ца, мм /Н/м тий на основе Zr-Ti-Si-N и испытаTi-Hf-Si-N Состав покры- ния, °С тия -5 Zr-Ti-Si-N (полученное 30 2,215·10 прямоточным потоком) -5 Ti-Hf-Si-N, образец 28 30 1,954·10 -5 Ti-Hf-Si-N, образец 35 30 1,47·10 Износ контртела, 3 мм /Н/м Коэффициент трения начальний при испытании -5 0,270 0,705 -5 0,297 0,736 -5 0,247 0,582 3,141·10 4,726·10 3,047·10 Коэффициент трения в контакте покрытия-контртело (шарик с Al2O3 ) составил для Ti-Hf-Si-N-0,736 ... 0,582 в зависимости от способа получения (прямоточным потоком или сепарированным), а также от фазового состава. При трении наблюдался равномерный абразивный износ трущейся пары, с вынесением продуктов износа и накоплением их по краям канавки. Разрушение покрытий начинается с появлением трещин на дне канавки износа, обусловливает увеличение локальной напряжения и силы трения. При этом покрытие начинает быстро стираться. На рисунке 9 приведены микрофотографии износа контртело с Al 2O3 при трении с поверхностью покрытий Zr-Ti-Si-N и Ti-Hf-Si-N. а) 27 б) в) Рисунок 9 - Фотографии износа поверхности контртела: а - при трении с покрытием Zr-Ti-Si-N (полученным прямоточным потоком), б - при трении с покрытием Ti-Hf-Si-N (образец 28) в - при трении с покрытием Ti-Hf-Si-N (образец 35). Как видно из приведенных фотографий ( см. рис 9 ), крупнейший абразивный износ контртела наблюдается для покрытий Ti-Hf-Si-N (образец 35), что сформированных из прямоточного пучка и имеют высокую твердость [44]. Склерометрическим методом произведен анализ процесса разрушения и прочности адгезии сформированных покрытий по отношению к подложке. Покрытия при царапании истираются, но не отслаиваются, то есть разруша- 28 ются по когезионному механизму, связанном с пластической деформацией и образованием усталостных трещин в материале покрытия. Сравнительный анализ проведенных склерометрических исследований свидетельствует, что адгезионное разрушение покрытий системы Zr-Ti-Si-N наступает при нагрузке F = 44,5 Н, а для покрытия Ti - Hf - Si- N (образец 35) - при нагрузке F = 47, 1 Н , для образца 28 - при нагрузке F = 67,9 Н. Это связано с наличием капельной составляющей при нанесении покрытий прямоточным ионноплазменным потоком. Шероховатость синтезированных покрытий Ra = 0,32 ... 0,36 мкм, а для покрытий, полученных с применением сепарированного потока, Ra = 0,18 мкм. 29 ВЫВОДЫ Получены новые сверхтвердые наноструктурные покрытия (пленки) на основе Ti-Hf-Si-N c высокими физико-механическими свойствами. Обнаружено, что при уменьшении размера нанозерен nc-(Ti, Hf)N от 6,7 до 5 нм и формировании α-Si3N4 (аморфной или квазиаморфной фазы, как прослойки между нанозернами) нанотвердость возрастает, от 42,7 ГПа до 48,4÷1,6 ГПа. Было определено, что при повышении напряжения до -200 В, с сепарацией при осаждении, формируются покрытия с уменьшенными средними размерами кристаллитов до 5.0 нм. В случае же понижения давления до 0.3 Па, происходит увеличение относительного содержания тяжелых Hf атомов в покрытии, а при понижении давления происходит снижение среднего размера растущих кристаллитов. Таким образом, адгезионные и трибологические испытания позволили определить адгезионную прочность, фрикционные и деформационные характеристики покрытия Ti-Hf-Si-N на подложке из стали. На основе измерения различных физических параметров в процессе адгезионных испытаний описаны процессы упругой и пластической деформации в системе покрытие/подложка, а также определены пороговые значения критической нагрузки. Полученные покрытия имели высокие твердость, износостойкость и адгезию с подложкой, а также низкие модули упругости и коэффициент трения, что делает их перспективными тонкопленочными материалами в машиностроении. Ti-Si-N: в покрытиях этой серии после термического отжига значительно изменяется дефектная структура на стыках нанозерен, вследствие термической диффузии концентрация дефектов мигрирует вглубь покрытия и увеличивается в области покрытие-подложка, а именно концентрация вакансионных кластеров увеличивается от 5×1016 до 7,5×1017cm-3, а концентрация термически активированных вакансий от 1016 до 5×1018 cm-3. Размер нанозерен увеличивается от 12,5 nm, до 13 nm, а при размере зерен 25 nm (в исходном 30 состоянии) увеличивается до (28÷30) nm. Также можно сказать про изменение размера шероховатостей покрытия а именно уменьшение их среднего размера и увеличивается на 20% нанотвердости по сравнению с исходным состоянием, что показано в предыдущих работах [15,16]. Ti-Hf-Si-N: в покрытиях этих двух серий было выяснено, что в случае формирования в покрытии двух фаз (твердого раствора (Ti, Hf)N и α-Si3N4 квазиаморфной фазы) позитроны аннигилируют и захватываются нанопорами на границах раздела, т.к. размер нанозерен из (Ti, Hf)N составляет от 3.9 до 10 nm а квазиаморфной фазы - 0.8÷1.2 nm состоящей из одного или двух монослоев то объемная доля границ раздела будет достигать 30-50% от объёмной доли всего покрытия. Рентгеноструктурные исследования также выявили формирование двухфазной системы, и данная фаза была идентифицирована как твердый раствор замещения (Ti, Hf)N и второй фазы α-Si3N4. Также было выло выяснено, что формирование нанокомпозитного покрытия TiHf-Si-N приводят к значительной деформации решетки кристаллитов, и формированию сжимающих напряжений. (Ti-Zr-Hf-V-Nb)N: исследование многокомпонентных покрытий на предмет дефектов выявили, что в покрытиях третей серии почти нет позитронно - чувствительных дефектов по всей глубине анализа, т.е. аннигиляция идет в основном с электронами в бездефектных участках покрытия, и поэтому величина S-параметра минимальна и составляет 0.49. Что позволяет судить о устойчивости этой серии покрытий к агрессивным средам. Рентгенноструктурный анализ показал, что для образцов первой серии характерна наибольшая величина периода решетки в ненапряженном сечении (а = 0.442 nm), что коррелирует с результатами элементного анализа, в соответствии с которыми при высоком рабочем давлении получения покрытий, наблюдается самая высокая концентрация азота. В этом случае, термический отжиг не приводит к существенному изменению структурно-фазового состояния покрытий, несколько уменьшая деформированное состояние сжатия от величины деформация сжатия – 2.76 % в исходном (постконденсационном состоянии) до деформация сжатия – 2.59 % после от- 31 жига. В покрытиях третьей серия 3, наблюдается уменьшение периода решетки в ненапряженных сечениях до 0.438 nm, что можно связать с меньшим содержанием азотных атомов в покрытии. Отжиг этой серии образцов приводит не только к значительному изменению напряженно-деформированного состояния. 32 ПЕРЕЧЕНЬ ССЫЛОК: 1. A. D. Pogrebnjak, V. M. Beresnev, A. A. Demianenko, V. S. Baidak, F. F. Komarov, M. V. Kaverin, N. A. Makhmudov, and D. A. Kolesnikov, Physics of the Solid State (Rus), 2012, Vol. 54, No. 9, pp. 1882–1890. 2. А.Д. Погребняк, О.В.Соболь, В.М. Береснев, и др., Письма в ЖТФ, Tech. Phys. Lett. 35, 103 (2009). 3. V. Dolique, A.-L. Thomann, P. Brault, Y. Tessier, P. Gillon, Materials Chemistry and Physics, V.117, No1, 2009, pp. 142–147. 4. Tsai M., Wang C., Tsai C., Shen W., Yeh J., Gan J., Wu W. // J. Electrochemical Society. 2011. V. 158. N 11. P. H1161–H1165. 5. Li A., Zhang X. // Acta Metall. Sin. (Engl. Lett.) 2009. V. 22. N 3. P. 219–224. 6. Фирстов С.А., Горбань В.Ф., Крапивка Н.А., Печковский Э.П. // Композиты и наноcтруктуры, 2011. № 2. С. 5–20. 7. A. D. Pogrebnjak, V. V. Uglov, M. V. Il'yashenko, V. M. Beresnev, et. all., NanoMicrocomposite and Combined Coatings on Ti-Si-NAA/C-Co-Cr/Steel and Ti-SiN/(Cr3C2)75-(NiCr)25Base: Their Structure and Properties, Nanostructured Materials and Nanotechnology IV: Ceramic Engineering and Science Proceedings, Wiley, Volume 31, Issue 7 (2010), pp. 115-126. 8. Соболь О.В., Погребняк А.Д., Береснев В.М., ФММ, 2011, т.112, №2, С.199-206. 9. J. Musil, Vlcek and P. Zeman, Hard amorphous nanocomposite coatings with oxidation resistance above 1000ºC, Advances in Applied Ceramics 107, (2008) 148-154. 10.А.Д. Коротаев, В.Д. Борисов, В.Ю. Мошков, C.В. Овчинников, Ю.П. Пинжин, А.Н. Тюменцев. Физическая мезомеханика 12, 79 (2009). 11.А.Д. Коротаев, Д.П. Борисов, В.Ю. Мешков, С.В. Овчинников и др., Нанокомпозитные и наноструктурные сверхтвердые покрытия системы Ti-Si-B-N // Изв. Вузов. Физика. –2007. –Т. 50, № 10. – С. 13-23. Rus. Phys. Journ. 12.О.В. Соболь, А.А. Андреев, В.Ф. Горбань, Н.А. Крапивка, В.А. Столбовой, И.В. Сердюк, В.Е. Фильчиков, О воспроизводимости однофазного структурного состояния многоэлементной высокоэнтропийной системы Ti−V−Zr−Nb−Hf и высокотвердых нитридов на ее основе при их формировании вакуумно-дуговым методом, 33 Письма в ЖТФ, 2012, том 38, вып. 13. Tech. Phys. Lett. 13.И.В. Блинков, А.О. Волхонский, В.Н. Аникин, М.И. Петржик, Д.Е. Деревцова, ФХОМ, Физика и химия обработки материалов, 2010, №4, с.37-43. 14.Shao-Yi Lin, Shou-Yi Chang, Yi-Chung Huang, Fuh-Sheng Shieu, and Jien-Wei Yeh, Mechanical performance and nanoindenting deformation of (AlCrTaTiZr)NCy multicomponent coatings co-sputtered with bias, Surf. and Coat. Tech. 206 (2012) 5096. 15.J. Musil, Hard nanocomposite coatings: Thermal stability and Toughness, Surf. and Coat. Tech. 2012 (in Press). 16.Alexander D. Pogrebnjak and Vyacheslav M. Beresnev, Nanocoatings Nanosystems Nanotechnologies, Bentham Sci. Publ., Bentham e books, 158 p. (2012). 17.A.D. Pogrebnjak, A.P. Shpak, V.M.Beresnev, D.A.Kolesnikov, Yu.A. Kunitsky, O.V. Sobol, V.V.Uglov, F.F.Komarov, A.P. Shypylenko, A.A. Demyanenko, V.S. Baidak, V.V.Grudnitskii, 2012, JNN, (Journal of Nanoscience and Nanotechnology), in press. 18.Hui-Wen Chang, Ping-Kang Huang, Jien-Wei Yeh, Davison A., Chun-Huai Tsau, ChihChao Yang. Influence of substrate bias, deposition temperature and post-deposition annealing on the structure and properties of multiprincipal component (AlCrMoSiTi)N coatings. Surf.Coat.Technol., 2008, v.202, p.3360-3366. 19.Chia-Han Lai, Keng-Hao Cheng, Su-Jein Lin, Jein-Wei Yeh. Mechanical and tribological properties of multi-element (AlCrTaTiZr)N coatings. Surf.Coat.Technol., 2008, v.202, p.3732-3738. 20.Chia-Han Lai, Ming-Hung Tsai, Su-Jien Lin, Jein-Wei Yeh. Influence of substrate temperature on structure and mechanical, properties of multi-element (AlCrTaTiZr)N coatings. Surf. Coat. Tech., 2007, v.201, p.6993–6998. 21.Jein-Wei Yeh, Yu-Liang Chen, Su-Jein Lin, Swe-Kai Chen. High-entropy alloys — A new era of exploitation. Mater. Sci. Forum, 2007, v.560, p.1-9. 22.Simnra.com. 23.Н.А. Азаренков, О.В. Соболь, А.Д. Погребняк, В.М. Береснев Инженерия вакуумно-плазменных покрытий.: Харьков, Изд-во ХНУ им. Каразина, 2011, 344 с. 24.H.-E. Shaefer, Phys. Stat. Sol.(a), 102, 47, (1987). 25.С.В. Ремпель, А.И. Гусев, Письма в ЖЭТФ, 88 (7), 508 (2008). 26.R. Wurschum, P. Farber, R. Dittmar, et. al., Phys. Rev. Lett, 79, 4918 (1997). 27.В.И. Лаврентьев, А.Д. Погребняк, Р. Шандрик, Письма в ЖЭТФ, 65 (1), 86 (1997). 34 28.Stan Veprek: J.Vac. Sci.Tech. 125, 322, (2000). 29.J. Musil, Surf. and Coat. Tech. 125, 322 (2000). 30.A.D. Pogrebnjak, M.M. Danilionok, A.A. Drobyshevskaya. Vacuum 83, 235-239 (2009). 31.А.Д. Погребняк, М.М. Даниленок, А.А. Дробышевская. Изв. Вузов. Физика 12, 6168 (2009). 32.V.V. Uglov, V.M. Anischik, S.V. Zlоtskij, et. al. Surf. and Coat. Tech. 202, 2394-2398 (2008). 33.http://www.iso.org. 34. Р.А. Андриевский, Г.В. Калинников, N. Hellgren, P. Sandstrorm, Д.В. Штанский. ФТТ 42, 9, 1624 (2000). 35. Р.А. Андриевский, А.М. Глезер. УФН, 179, 4, 337–358, (2009) 36.А.Д. Погребняк, А.П. Шпак, Н.А. Азаренков, В.М. Береснев УФН 179, 1, 35-64, (2009). 37.R. F. Zhang, A. S. Argon, and S. Veprek, Phys. Rev. 79, 245426 (2009). 38.J. Musil, P. Baroch, P. Zeman Hard nanocomposite coatings. Present Status and Trends:in Book Plasma Surface Engineering and its Practical Applications. Edit. R. Wei,Research Singpost. Publ. (2007). 39.R.F. Zhang, S.H. Sheng, and S.Veprek, App. Phys. Lett., 91, 031906 (2007). 40.A.D. Pogrebnjak, O.V. Sobol, V.M. Beresnev et. al. Nanostructured Materials and Nanotechnology IV: Ceramic Engineering and Science Proceedings, 2010, Volume 31, Issue 7, 127-139. 41. К. Дж. Смитлз Металлы: справ. Издан. Пер. с англ., 447 (1980). 42.А.Д. Коротаев, В.Д. Борисов, В.Ю. Машков и др., Физическая мезомеханика, 12, 79-91 (2009). 43.H. Gleiter //Actа materials. –.48, p. 1-39(2000). 44.В.В. Скороход, А.В. Рагуля //Прогрессивные материалы и нанотехнологии. – К.: Академпериодика, 2003. – т.2, с. 7-34.