О.В. БУБЛИК главный технолог (ЗАО «ЭСАБ-СВЭЛ»)

advertisement

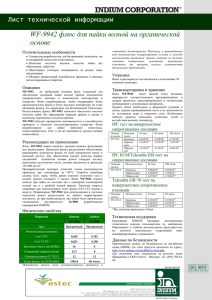

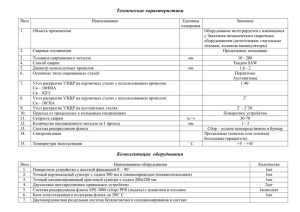

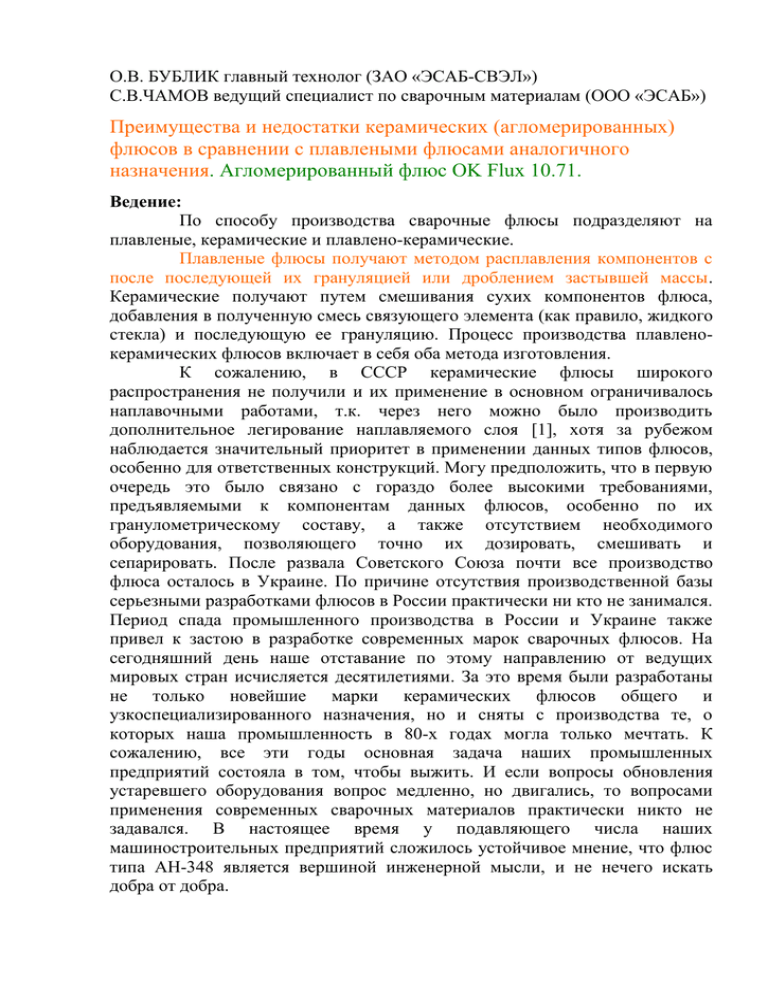

О.В. БУБЛИК главный технолог (ЗАО «ЭСАБ-СВЭЛ») С.В.ЧАМОВ ведущий специалист по сварочным материалам (ООО «ЭСАБ») Преимущества и недостатки керамических (агломерированных) флюсов в сравнении с плавлеными флюсами аналогичного назначения. Агломерированный флюс OK Flux 10.71. Ведение: По способу производства сварочные флюсы подразделяют на плавленые, керамические и плавлено-керамические. Плавленые флюсы получают методом расплавления компонентов с после последующей их грануляцией или дроблением застывшей массы. Керамические получают путем смешивания сухих компонентов флюса, добавления в полученную смесь связующего элемента (как правило, жидкого стекла) и последующую ее грануляцию. Процесс производства плавленокерамических флюсов включает в себя оба метода изготовления. К сожалению, в СССР керамические флюсы широкого распространения не получили и их применение в основном ограничивалось наплавочными работами, т.к. через него можно было производить дополнительное легирование наплавляемого слоя [1], хотя за рубежом наблюдается значительный приоритет в применении данных типов флюсов, особенно для ответственных конструкций. Могу предположить, что в первую очередь это было связано с гораздо более высокими требованиями, предъявляемыми к компонентам данных флюсов, особенно по их гранулометрическому составу, а также отсутствием необходимого оборудования, позволяющего точно их дозировать, смешивать и сепарировать. После развала Советского Союза почти все производство флюса осталось в Украине. По причине отсутствия производственной базы серьезными разработками флюсов в России практически ни кто не занимался. Период спада промышленного производства в России и Украине также привел к застою в разработке современных марок сварочных флюсов. На сегодняшний день наше отставание по этому направлению от ведущих мировых стран исчисляется десятилетиями. За это время были разработаны не только новейшие марки керамических флюсов общего и узкоспециализированного назначения, но и сняты с производства те, о которых наша промышленность в 80-х годах могла только мечтать. К сожалению, все эти годы основная задача наших промышленных предприятий состояла в том, чтобы выжить. И если вопросы обновления устаревшего оборудования вопрос медленно, но двигались, то вопросами применения современных сварочных материалов практически никто не задавался. В настоящее время у подавляющего числа наших машиностроительных предприятий сложилось устойчивое мнение, что флюс типа АН-348 является вершиной инженерной мысли, и не нечего искать добра от добра. Сравним свойства плавленых и керамических флюсов с различных точек зрения: 1. Легирование сварного шва через флюс По этому показателю флюсы подразделяются на легирующие (активные) и пассивные. Пассивные флюсы: • Имеют более высокие механические характеристики сварного шва • Более применимы для многопроходной сварки, т.к. позволяют поддерживать практически постоянный химический состав шва • Имеют ограничения к использованию по ржавчине и окалине Активные флюсы: • Обладают более низкой восприимчивость к ржавчине и окалине • Отличаются лучшей отделяемостью шлака • Имеют потенциальную опасность неравномерного легирования шва при многопроходной сварке Плавленые флюсы, как правило, бывают только пассивными, т.к. компоненты флюса, через которые можно производить легирование, в процессе производства при плавлении начинают вступать в химические реакции. Керамические флюсы разрабатываются как активными, так и пассивными, что позволяет более узко специализировать различные марки флюсов. Это позволяет получить наиболее оптимальные сочетания различных свойств сварного соединения, необходимых для данной конструкции. 2. Механические свойства наплавленного металла Пластические свойства наплавленного металла при отрицательных температурах очень сильно зависят от индекса основности Bi применяемого флюса рис.1, который, можно например, рассчитать по формуле Бонешевского, определяющей отношение основных и кислых оксидов в составе флюса: CaO CaF2 MgO BaO SrO K 2 O Na2 O Li2 O 1 ( MnO FeO) 2 Bi 1 SiO 2 ( Al2 O3 TiO 2 ZrO2 ) 2 В зависимости от этого индекса флюсы подразделяются на: Кислый Bi < 0,9 Нейтральный Bi = 0,9…1,2 Основный Bi = 1,2…2,0 Высокоосновный Bi > 2,0 [2] Зависимость температуры порога хладноломкости от индекса основности применяемого флюса на остром V-образном надрезе «Шарпи» Кислый Нейтральный 0 град. C -20 град. C Основный -40 град. C Высокоосновный -60 град. C Рис.1 ESAB ASIA PACIFIC PTE LTD D Tan 30th Oct 2006 Page No 20 Физически это связано с тем, что при кристаллизации сварочной ванны между дендритами остаются кислородные включения. Именно они являются теми микроскопическими концентраторами, которые снижают пластические свойства сварного шва. Причем, чем более основным является флюс, тем лучше происходит раскисление сварочной ванны (по аналогии со сварочными электродами – наилучшими пластическими свойствами обладают швы, выполненные электродами с основной обмазкой). Типичные значения содержания кислорода в наплавленном металле в зависимости от основности флюса: Кислый более 750 ppm* Нейтральный 550…750 ppm Основный 300…550 ppm Высокоосновный менее 300 ppm * ppm – миллионных долей (промилле) Из-за того, что в процессе производства плавленых флюсов расплавленные компоненты начинают взаимодействовать друг с другом, обычно не удается достичь индекса основности Bi более 1,4 (у наиболее используемых в России плавленых флюсов до 1,2). У керамических флюсов этот индекс можно получать в очень широких пределах. В номенклатуре керамических флюсов для сварки углеродистых и низколегированных сталей, производимых компанией ESAB, существуют флюсы с Bi от 0,6 (высокоскоростные флюсы) до 3,2 для особо ответственных конструкций, работающих при температурах -600С и ниже. В связи с вышесказанным керамические флюсы приобретают особую актуальность для сварки ответственных конструкций, работающих при знакопеременных нагрузках и при низких температурах окружающей среды. 3. Температура плавления шлака Шлак, получаемый при сварке под флюсом, как и любое аморфное вещество, определенной температуры плавления не имеет. Поэтому, за температуру плавления принимают температурный интервал перехода шлака из вязкого состояния в текучее. Просматривается достаточно четкая зависимость между индексом основности и температурой данного перехода: Кислый 1100…13000С Нейтральный 1300…15000С Основный и высокоосновный >15000С Учитывая, что температура ликвидуса для углеродистых сталей составляет около 15350С [3], мы должны получить ситуацию, когда шлаковая корка основных и высокоосновных флюсов будет твердеть до момента кристаллизации сварочной ванны. Считалось, что наиболее оптимальная температура затвердевания шлака должна быть на 200…3000С ниже температуры кристаллизации металла [1]. Это выглядит вполне логично для квазистационарного процесса. Однако процесс сварки под флюсом протекает достаточно быстро, и за счет более интенсивного теплоотвода сварочная ванна все равно кристаллизуется раньше момента затвердевания шлаковой корки. При этом шлак, находящийся в расплавленном металле, успевает затвердеть и всплыть на поверхность. Благодаря этому в шве значительно снижается количество микроскопических шлаковых включений, являющихся в последствии концентраторами напряжений. Благодаря этому швы, свариваемые с применением керамических флюсов, обладают более плотной и однородной структурой, что положительно сказывается на эксплуатационных свойствах сварного шва. С другой стороны, более быстро твердеющая шлаковая корка позволяет успешно выполнять сварку кольцевых швов изделий меньшего диаметра без опасений стекания расплавленного шлака. 4. Насыпная плотность флюсов Если сравнивать расходы различных флюсов на килограмм наплавленного металла, выполненные на одних режимах, то становится очевидным, что на метр шва расходуются практически одинаковые их объемы. Плавленые флюсы подразделяются на стекловидные и пемзовидные. Средняя насыпная плотность первых составляет около 1,8 кг/дм3, вторых – около 1,2 кг/дм3. При этом стекловидные флюсы составляют около 90% всех объемов применяемых плавленых флюсов. Насыпная плотность агломерированных флюсов составляет 1,0…1,2 кг/дм3. Исходя из сказанного, очевидно, что расход стекловидных плавленых флюсов на 30…45% выше, чем у пемзовидных и керамических. С другой стороны, за счет более высокой прочности гранул, плавленые флюсы при рециркуляции разрушаются несколько медленнее. Однако это имеет и отрицательную сторону в виде более быстрого износа системы рециркуляции флюса у применяемого оборудования. 5. Гигроскопичность флюсов Ни для кого не является секретом, на сколько сильно влияет влажность применяемых сварочных материалов на качество сварного соединения. Не зря большинство нормативных документов предписывают производить прокалку сварочных флюсов перед их применением. Неоспоримым преимуществом стекловидных плавленых флюсов является их более низкая склонность к набору влаги из атмосферы, а за счет менее развитой поверхности гранул температура прокалки плавленых флюсов составляет 150…2500C в сравнении с 275…3250C для керамических. Однако данный недостаток агломерированных флюсов достаточно легко решается за счет его расфасовки в герметичные упаковки небольшого объема, которые позволяют, при условии соблюдения требуемых условий хранения и сохранности целостности упаковки, применять данные флюсы в течение полугода после даты выпуска без предварительной прокалки перед применением. Хочу также отметить тот факт, что производители керамических флюсов за последние 20 лет провели огромную работу по снижению гигроскопичности производимых ими сварочных материалов. 6. Гранулометрический состав флюсов Многие плавленые флюсы для достижения оптимальных результатов сварки необходимо сепарировать по размерам гранул с помощью сит с определенным размером ячеек. Флюс с мелким размером гранул используется для сварки на форсированных режимах и для многодуговой сварки. Для высокоскоростной сварки требуется хорошая смачиваемость расплавленного шлака с кромкой свариваемого металла. Флюс с нормальным размером гранул используется для однодуговой сварки с использованием мягких режимов. У керамических флюсов все гранулы одного размера (0,2…1,6 мм) для всех значений сварочного тока. Это позволяет сократить номенклатуру сварочных материалов, применяемых для различных условий. Производство керамических флюсов в России: Однако, вместе с началом активного роста промышленного производства в России, сдвинулся с мертвой точки и вопрос производства современных сварочных флюсов. Одним из таких примеров является запуск фирмой ЭСАБ летом 2007 года завода по производству керамических сварочных флюсов на базе своего электродного завода ЗАО «ЭСАБ-СВЭЛ» в С. Петербурге. При этом завод оснащен не отработавшим свой срок в западной Европе морально устаревшим оборудованием, а представляет собой полностью автоматизированную линию, основу которой составляют новые современнейшие установки, выполняющие все необходимые операции, связанные с производством керамических флюсов рис 2 и 3. Одновременно с этим необходимо отметить тот факт, что сырье для ЗАО «ЭСАБ-СВЭЛ» поступает с централизованных складов, обеспечивающих все четыре европейских завода ЭСАБа, занимающихся производством сварочных флюсов. С одной стороны это несколько увеличивает стоимость конечного продукта, с другой стороны исключает возможность повышения заводами рентабельности производства за счет приобретения некачественного, но более дешевого сырья, чем, к сожалению, грешат многие отечественные производители. В данной ситуации каждый из складов приобретает достаточно узкий перечень компонентов. Работая по данной схеме гораздо проще осуществлять контроль качества приобретаемого сырья, чем, если бы каждый закупал для себя весь спектр применяемых материалов. Понятно, что в реальном производстве невозможно полностью исключить человеческий фактор, но здесь хотя бы с полной уверенностью можно утверждать, что любой завод концерна ЭСАБ, производящий сварочные материалы, будь то Швеция, Венгрия, Польша или Россия, использует в своем производстве одинаковое сырье. Каждая партия готового флюса проходит контроль на соответствие химического состава, гранулометрического состава, содержание влаги, соответствие сварочно-технологических свойств и химического состава наплавленного металла. В лаборатории осуществляется спектральный анализ готового флюса (1 партия, 1 линия – 1 образец). Для каждого флюса используется стандартный образец из Швеции. Производится определение влажности флюса по методу Карла Фишера. Проводится ситовый анализ флюса. Осуществляется определение плотности (насыпного веса) флюса. Определяется контроль прочности гранул флюса при размоле в мельнице Retsch с последующим ситовым анализом. В сварочной лаборатории изготавливается наплавка (6 слоев, 12 проходов) в стандартной комбинации проволоки и данного флюса, В плане на 2008 проведение сертификации завода по ИСО 9001 Рис.2 Рис.3 Одним из сварочных материалов, выпускаемых ЗАО «ЭСАБ-СВЭЛ», является сварочный флюс OK Flux 10.71. Это универсальный керамический флюс общетехнического назначения. Данный сварочный материал был разработан и выпущен на мировой рынок в 90-х годах прошлого века. С одной стороны его можно считать современной разработкой, с другой, прошло достаточно времени, чтобы оптимизировать его характеристики, проанализировав различные результаты его применения в реальном производстве. OK Flux 10.71 является алюминатно-основным агломерированным флюсом (индекс основности Bi = 1,5) предназначенным для сварки ответственных конструкций из углеродистых и низколегированных сталей перлитного класса с пределом прочности σв до 750 МПа в машиностроении, судостроении, энергетике, мостостроении, сварке трубопроводов и балочных конструкций. При достаточно высокой основности, он обладает очень хорошими сварочно-технологическими характеристиками. Данный флюс предназначен для одно- и многопроходной сварки одной или несколькими дугами стыковых и угловых швов, как на постоянном, так и переменном токе. Он позволяет выполнять сварку на относительно форсированных режимах, соизмеримых с АН-348, при этом, сохраняя низкое содержание шлаковых включений в наплавленном металле, обеспечивая тем самым высокие механические характеристики сварного шва при отрицательных температурах (до -400С и ниже) и обеспечивает хорошую отделяемость шлаковой корки. Высокие механические свойства наплавленного металла обеспечиваются также за счет низкого содержания диффузионного водорода. При условии правильности его транспортировки и хранения, содержание водорода не более 5 мл/100 г наплавленного металла. Флюс слабо чувствителен к ржавчине и окалине на поверхности свариваемых изделий. С точки зрения активности его можно отнести к Mn-Si слаболегирующим флюсам. Легирующие способности флюса приведены на рис.4. Насыпная плотность находиться в пределах 1,05-1,20 кг/дм3, гранулометрический состав 0,2…1,6 мм. [4] В соответствии с EN 760 флюс классифицируется как S A AB 1 67 AC H5 На флюс разработано ТУ 5929-201-53304740-2007 Легирование металла шва кремнием, в зависимости от его содержания в сварочной проволоке и тока сварки. Легирование металла шва марганцем, в зависимости от его содержания в сварочной проволоке и тока сварки. Переход Si из флюса % Переход Mn из флюса % Содержание Si в проволоке % Содержание Mn в проволоке % Ток постоянный, обратной полярности. UД=30 В, VСВ=35 м/час Рис.4 Химический состав флюса OK Flux 10.71 приведен в табл.1. [4] Таблица 1 Содержание элементов, % Al2O3 + MnO Не более 40 CaO + MgO Не более 30 SiO2 + TiO2 Не более 26 CaF2 Не более 22 Данный флюс можно применять как в сочетании со сварочными проволоками производства компании ЭСАБ, так и с проволоками отечественного производства, а также с аналогичными сварочными материалами других производителей. Перечень марок сварочных проволок, предназначенных для дуговой сварки под флюсом в сочетании с флюсом OK Flux 10.71 приведен в табл.2. В настоящее время OK Flux 10.71 производства Санкт-Петербургского завода «ЭСАБ-СВЭЛ» имеет одобрения VdTÜV, морского регистра России, аттестацию ВНИИСТа для магистральных трубопроводов и НАКСа на все объекты, подконтрольные РосТехНадзору, разрешение для мостовых конструкций обычного исполнения в сочетании с отечественными проволоками. Таблица 2 Группа материалов Страна производитель Стандарт Россия, Украина ГОСТ 2246-70 Швеция, Чехия EN 756 Россия, Украина ГОСТ 2246-70 Швеция, Чехия EN 756 М01 М03 Марка проволоки Св-08 Св-08А Св-08АА Св-08ГА Св-10Г2 OK Autrod 12.10 OK Autrod 12.20 OK Autrod 12.22 OK Autrod 12.30 OK Autrod 12.32 Св-08Г2С Св-08ГН Св-08ГНМ Св-10НМА Св-08ГСНТ Св-08ГСМТ OK Autrod 12.24 OK Autrod 12.34 OK Autrod 13.24 OK Autrod 13.27 OK Autrod 13.36 Фото готовой продукции Список литературы: 1. Под ред. Н.Н. Потапова. «Сварочные материалы для дуговой cварки» т.1. Москва. «Машиностроение» 1989 г. с. 83 и 108 2. P. Houldcroft. R. John. «Welding and cutting. A guide to fusion welding and associated cutting processes». Cambridge. «Woodhead-Faulkner Ltd.» 1988 г. с. 128 3. Под ред. И.С. Григорьева, Е.З. Мейлихова. Справочник «Физические величины» Москва, «Энергоатомиздат» 1991 г. с. 303 4. ТУ 5929-201-53304740-2007 «Флюс керамический (агломерированный) марки OK Flux 10.71 для дуговой сварки углеродистых и низколегированных сталей»