Обработка сырья растительного происхождения

advertisement

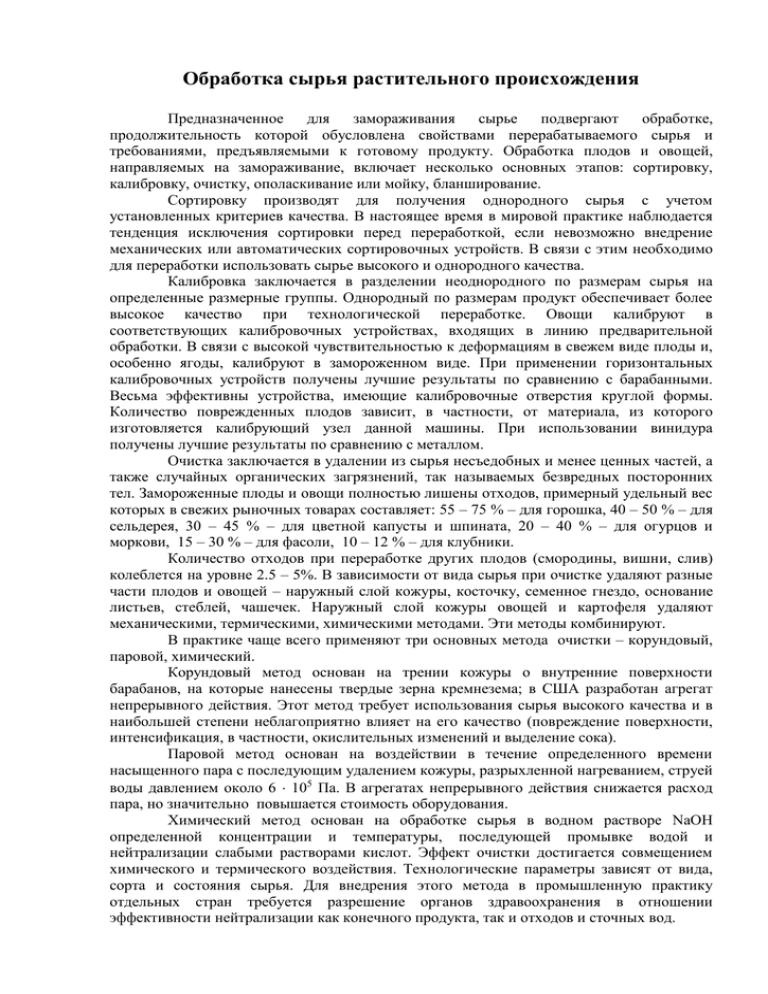

Обработка сырья растительного происхождения Предназначенное для замораживания сырье подвергают обработке, продолжительность которой обусловлена свойствами перерабатываемого сырья и требованиями, предъявляемыми к готовому продукту. Обработка плодов и овощей, направляемых на замораживание, включает несколько основных этапов: сортировку, калибровку, очистку, ополаскивание или мойку, бланширование. Сортировку производят для получения однородного сырья с учетом установленных критериев качества. В настоящее время в мировой практике наблюдается тенденция исключения сортировки перед переработкой, если невозможно внедрение механических или автоматических сортировочных устройств. В связи с этим необходимо для переработки использовать сырье высокого и однородного качества. Калибровка заключается в разделении неоднородного по размерам сырья на определенные размерные группы. Однородный по размерам продукт обеспечивает более высокое качество при технологической переработке. Овощи калибруют в соответствующих калибровочных устройствах, входящих в линию предварительной обработки. В связи с высокой чувствительностью к деформациям в свежем виде плоды и, особенно ягоды, калибруют в замороженном виде. При применении горизонтальных калибровочных устройств получены лучшие результаты по сравнению с барабанными. Весьма эффективны устройства, имеющие калибровочные отверстия круглой формы. Количество поврежденных плодов зависит, в частности, от материала, из которого изготовляется калибрующий узел данной машины. При использовании винидура получены лучшие результаты по сравнению с металлом. Очистка заключается в удалении из сырья несъедобных и менее ценных частей, а также случайных органических загрязнений, так называемых безвредных посторонних тел. Замороженные плоды и овощи полностью лишены отходов, примерный удельный вес которых в свежих рыночных товарах составляет: 55 – 75 % – для горошка, 40 – 50 % – для сельдерея, 30 – 45 % – для цветной капусты и шпината, 20 – 40 % – для огурцов и моркови, 15 – 30 % – для фасоли, 10 – 12 % – для клубники. Количество отходов при переработке других плодов (смородины, вишни, слив) колеблется на уровне 2.5 – 5%. В зависимости от вида сырья при очистке удаляют разные части плодов и овощей – наружный слой кожуры, косточку, семенное гнездо, основание листьев, стеблей, чашечек. Наружный слой кожуры овощей и картофеля удаляют механическими, термическими, химическими методами. Эти методы комбинируют. В практике чаще всего применяют три основных метода очистки – корундовый, паровой, химический. Корундовый метод основан на трении кожуры о внутренние поверхности барабанов, на которые нанесены твердые зерна кремнезема; в США разработан агрегат непрерывного действия. Этот метод требует использования сырья высокого качества и в наибольшей степени неблагоприятно влияет на его качество (повреждение поверхности, интенсификация, в частности, окислительных изменений и выделение сока). Паровой метод основан на воздействии в течение определенного времени насыщенного пара с последующим удалением кожуры, разрыхленной нагреванием, струей воды давлением около 6 105 Па. В агрегатах непрерывного действия снижается расход пара, но значительно повышается стоимость оборудования. Химический метод основан на обработке сырья в водном растворе NaOH определенной концентрации и температуры, последующей промывке водой и нейтрализации слабыми растворами кислот. Эффект очистки достигается совмещением химического и термического воздействия. Технологические параметры зависят от вида, сорта и состояния сырья. Для внедрения этого метода в промышленную практику отдельных стран требуется разрешение органов здравоохранения в отношении эффективности нейтрализации как конечного продукта, так и отходов и сточных вод. В последние годы внедрена так называемая сухая модификация метода обработки в растворе щелочи – сырье в течение 2 – 3 мин обрабатывают в растворе щелочи и после стекания жидкости с поверхности подвергают дополнительной обработке инфракрасным излучением в течение 2 – 3 мин, а затем с помощью роликов с резиновыми выступами удаляют кожуру. Этот метод исключает загрязнение сточных вод щелочью и отходами. В США едкий натр частично или полностью заменяют насыщенными растворами поваренной соли. Применяют также комбинированный метод, предусматривающий предварительное воздействие пара на сырье с целью термического размягчения кожуры, а затем погружение на 6 – 10 мин в 10%-ный раствор NaOH температурой 75 °С. Недостатком описанных методов является отсутствие технических средств для механизации процессов очистки. Очистка свежих плодов затруднена. Кожуру с яблок удаляют механически специальными устройствами, а с абрикосов и персиков – термическими или химическими методами. В тех случаях, где это возможно, плоды очищают в замороженном состоянии. При очистке ягод используют механические устройства, работа которых основана на использовании гравитации, провеивании или просеивании. Очистка особо нежных плодов (малины, ежевики, земляники) после предварительного замораживания ограничивается отбраковкой плодов с природными или технологическими дефектами на сортировочных лентах или столах. Ополаскивание или мойка – это операции удаления с поверхности сырья загрязнений минерального происхождения. При содержании минеральных загрязнений в количествах выше уровня, определяемого органолептически (около 0.03 % массы), сырье бракуют. Кроме этого, загрязнение землей обусловливает высокое обсеменение сырья микрофлорой. В связи с этим большинство плодов и овощей (за исключением малины, ежевики и земляники) перед замораживанием ополаскивают и моют. Плоды, отличающиеся интенсивным отделением сока, ополаскивают. При мойке в водной среде плодов с большей прочностью применяют дополнительное механическое воздействие. Обычно применяют следующие моечные устройства: для корнеплодов и огурцов – щеточные, для листовидных овощей – лопастные, для ягод и косточковых плодов – водно-воздушные и вибрационные, для зеленого горошка – гидравлические и душевые (ополаскивание без погружения в воду, обычно совмещенное с другим воздействием). Допускается применение только питьевой воды. В процессе мойки необходима своевременная замена воды. Эффективность удаления минеральных загрязнений при мойке или ополаскивании зависит от следующих факторов: степени загрязнения, свойств почвы, свойств поверхности плодов, конструктивных решений и параметров работы устройств. Эффективность мойки зависит также от жесткости и температуры воды. Эффективность мойки овощей можно значительно увеличить предварительной замочкой в холодной воде в течение 2 – 3 ч. Во время мойки и ополаскивания на поверхности сырья задерживается определенное количество воды. Незначительное количество адсорбированной воды, остающейся при правильном ведении процесса, рассматривается положительно. При замораживании в нерасфасованном виде, особенно во флюидизационных туннелях, образуется тонкий поверхностный слой глазури из льда, препятствующий усушке и ограничивающий другие нежелательные изменения продукта. Однако в этом случае необходимо соблюдать осторожность, так как слишком большое количество адсорбированной воды при замораживании на ситах слоем значительной толщины может вызвать смерзание продукта в комья. Кроме этого, при отсутствии влияния воды на качество продукта (например, при замораживании в блоках или производстве плодов с добавлением сахара или сиропа) излишнее остаточное ее содержание можно рассматривать как попытку улучшить экономические показатели процесса. Поэтому после мойки и ополаскивания часто применяют подсушивание для удаления избытка воды с поверхности плодов и овощей. Данную операцию обычно реализовывают на ажурных лентах со стеканием или специальных транспортерах, оснащенных вентиляторами, создающими принудительную циркуляцию воздуха. Наряду с этим при производстве шпината используют специальные отжимные устройства с целью удаления из листьев избытка воды. Плоды в сахаре, направляемые на замораживание, и большую часть овощей перед замораживанием подвергают дальнейшей технологической обработке – бланшированию. Бланширование овощей было применено после первых неудачных попыток замораживания сырых овощей (Кохман, 1928 г, и Джослин Крюс, 1929 г). В настоящее время, несмотря на отсутствие единого мнения о целесообразности его применения, бланширование рассматривают как главное условие сохранности высокого качества замороженных овощей при их продолжительном хранении. Бланшированию подвергают также грибы, выпускаемые в замороженном виде. Бланширование не употребляют при замораживании огурцов и помидоров, а также овощей с интенсивным натуральным запахом или низкой ферментативной активностью (например, лук, красный перец, укроп). Бланширование обычно проводят, кратковременно нагревая сырье при температуре 80 – 100 °С в воде или в насыщенном паре. Сохраняемость овощей увеличивается от действия нагрева в течение определенного времени в результате инактивации большей части тканевых ферментов, происходящей в результате тепловой денатурации белковых веществ; удаления воздуха из межклеточных пространств; частичного обезвреживания вегетативной микрофлоры сырья. Положительным эффектом бланширования является уменьшение объема сырья на 10 – 20 %, обеспечивающее лучшее использование упаковочных материалов, а также некоторое разрыхление структуры сырья до состояния, близкого к пригодному для употребления. Значительный недостаток данного процесса – существенные потери растворимых веществ, которые имеют важное значение в формировании пищевой ценности продуктов. Эти потери зависят от метода бланширования и условий проведения процесса. В производственной практике условия бланширования устанавливают экспериментально таким образом, чтобы получить достаточную инактивацию при минимальной потере компонентов сырья. Параметры процесса зависят от ферментативной активности сырья, его гистологического строения, определяющего теплопроводность тканей, стойкости сырья к воздействию повышенных температур. В связи с нестабильной активностью ферментных систем определение оптимальных условий бланширования расчетным методом невозможно для данного вида сырья. Термическая инактивация тканевых ферментов овощей, выпускаемых в замороженном виде, особенно фермента пероксидазы, отличающейся очень высокой термостабильностью, была предметом многочисленных исследований. По ее инактивации можно судить об инактивации остальных тканевых ферментов. Ученые Кермеер и Херлингер установили биологические особенности этого процесса, заключающиеся в росте термочувствительности пероксидазы по мере выдержки сырья при бланшировании. Это обусловлено зависимостью между временем, необходимым для инактивации пероксидазы, и содержанием воды в растительных тканях (рис. 1). При бланшировании овощей инактивация пероксидазы протекает в соответствии с реакцией первого порядка. Однако в связи с более высокой термостабильностью пероксидазы скорость процесса ниже, чем для других тканевых ферментов (например, в 3 раза ниже, чем для каталазы). Кроме этого, через 10 – 60 с инактивация пероксидазы резко затормаживается, что иллюстрируется перегибом кривой на рис. 2, но прямолинейный характер зависимости сохраняется. Это явление можно объяснить превращением пероксидазы при нагреве в ее производное, значительно более устойчивое к воздействию тепла, чем активный фермент, с активностью, равной 10 % исходного значения (подтверждение этой гипотезы может исключить пригодность определения пероксидазы в качестве теста правильного ведения бланширования). Температура и продолжительность нагрева, необходимые для достижения определенной степени инактивации этой термостабильной фракции пероксидазы, представлены на рис. 3. В связи с тем что параметры бланширования, необходимые для достижения полной инактивации пероксидазы (левая часть графика), вызывают явное ухудшение качества большей части овощей, определен допустимый уровень остаточной активности после бланширования, дифференцированный в зависимости от чувствительности сырья. Американскими нормами допускается активность пероксидазы овощей после бланширования в пределах 1 – 10 % от исходной. Ученые Гейс и Шалер считают, что при 90%-ной инактивации пероксидазы замороженные овощи имеют наилучшее качество. Кратковременное бланширование овощей при более высокой температуре позволяет получить лучшее качество, чем длительное бланширование при более низких температурах. В литературе встречается понятие минимальной критической температуры бланширования, а также минимального критического времени этого процесса (рис. 4). На приктике в качестве показателя эффективности бланширования приняты отрицательные результаты качественных тестов на пероксидазу (для брюссельской капусты, шпината и других листовидных овощей) или каталазу (почти для всех остальных видов овощей). Для каждого сорта овощей существует определенный оптимум условий бланширования. Рис. 1 – График, характеризующий влияние содержания воды на продолжительность бланширования, необходимую для 90%-ной термической инактивизации пероксидазы горошка Рис. 2 – Зависимость инактивации пероксидазы от продолжительности бланширования сахаристой кукурузы при температуре 80 °С Ботчер установил, что с увеличением размера зерен порошка или стручков фасоли снижается их ферментативная активность. Имеются также данные, что весенний шпинат требует более кратковременного бланширования, чем осенний. Чрезмерно мягкие параметры бланширования не предотвращают образования посторонних привкусов при хранении замороженных овощей. Однако жесткие параметры увеличивают потери растворимых компонентов продукта, ухудшают аромат и структуру ткани в результате слишком глубокого распада пектиновых веществ. Исследованиями Ботчера не подтверждены предположения о снижении качества овощей при мягком бланшировании в результате частичной реактивации ферментов. Обнаруженные Ботчером случаи реактивации пероксидазы, составляющие 1 – 5 % исходной активности свежего сырья после нескольких месяцев его хранения в замороженном состоянии, не имеют существенного практического значения и не позволяют рекомендовать перебланширование сырья. Реактивацию активности пероксидазы объясняют частичным восстановлением третичной структуры белка. При определении параметров бланширования зеленых овощей (фасоли, горошка, шпината, спаржевой капусты) необходимо учитывать влияние условий процесса на сохранение окраски продукта. При бланшировании в воде благодаря меньшему выщелачиванию кислот происходят менее Заметные изменения хлорофиллов, чем при бланшировании в паре. Предприняты попытки использовать влияние реакции среды раствора для снижения потерь хлорофиллов, применяя бланширование зеленых овощей в солях лимонной и фосфорной кислот с рН 7.0. Максимальная степень конверсии получена при температуре бланширования 60 – 80 °С. Рис. 3 – Продолжительность и температура бланширования, необходимые для достижения определенной степени инактивации термостабильной фракции пероксидазы: 1 – 90%-ная инактивация; 2 – 99%-ная инактивация; 3 – 99.9%-ная инактивация Рис. 4 – Зависимость продолжительности инактивации пероксидазы в растительном сырье от температуры По данным исследований Вольфа, потери сухих веществ при водном бланшировании овощей в зависимости от параметров процесса и сорта сырья составляют от 3 до 9 % для неизмельченного и 8 – 26 % для измельченного сырья (рост обусловлен увеличением отношения поверхности к объему), при бланшировании паром составляют соответственно 4 и 10 %. По данным того же автора, потери (в % от исходного содержания) белков – 2 – 8 %, сахара – 10 – 21 %, минеральных солей – 8 – 16 % и витамина С – 30 – 50 %, причем обычно более высокому исходному содержанию соответствует более высокий процент потерь. В то же время потери витаминов В и других растворимых веществ не превышают 10% (рис. 6). На потери существенно влияет количество использованной воды и содержание в ней растворимых веществ. Жесткая вода с высоким содержанием солей Са и Mg может вызвать отвердение сырья, особенно горошка, в результате взаимодействия между солями и пектиновыми веществами. На современных предприятиях воду, направляемую в аппараты для бланширования, смягчают. Потери компонентов сырья при бланшировании обусловливают снижение его массы: для горошка на 3 – 5%, фасоли – 0.5 – –0.2 %. Потери массы обусловлены не только экстракцией растворимых веществ, но и потерями воды (рис. 6). Рис. 6 – Влияние продолжительности бланширования на общие потери массы горошка: 1 – потери воды; 2 – потери сухих веществ; 3 – общие потери Рис. 5 – Диаграмма, характеризующая потери сухих веществ и витамина С в овощах при бланшировании различными методами: 1 – зеленый горошек; 2 – фасоль; 3 – картофель; 4 – шпинат; 5 – кольраби При учете потерь в процессе бланширования овощей следует иметь в виду, что они в значительной степени возмещаются снижением потерь при хранении и кулинарной обработке замороженных овощей. Общие потери при бланшировании, замораживании и кулинарной обработке замороженных овощей в ряде случаев не превышают потерь при обработке свежих овощей. В практике водного и парового бланширования применяют, как правило, аппараты непрерывного действия. При водном бланшировании возможно применение средств, сохраняющих качество сырья. При водном бланшировании, например шпината, положительным является значительное снижение высокого содержания нитрита, обусловленного применением повышенных доз азотных удобрений. Продолжительность бланширования паром при атмосферном давлении на 30 – 50 % больше, чем бланширования в горячей воде. Недостатком бланширования паром является трудность получения однородно подготовленного сырья. В промышленных условиях овощи бланшируют в автоматических бланшировочных туннелях непрерывного действия высокой производительности, обеспечивающих высокую точность соблюдения запрограммированных параметров. Применение бланширования овощей токами высокой частоты в промышленных условиях затруднено, несмотря на ряд преимуществ (более высокая сохраняемость витаминов, отсутствие потерь от выщелачивания). Кратковременная тепловая обработка в горячей воде рекомендуется также при производстве некоторых сортов замороженных плодов, главным образом абрикосов и персиков, особенно подверженных изменениям цвета после замораживания в результате ферментативного окисления содержащихся в них полифенолов. Параметры процесса: температура 70 °С в течение 1 мин или 68 °С в течение 5 мин. Перед замораживанием плоды в сиропе также подогревают. Тепловая обработка ограничивает развитие некоторых процессов в замороженном продукте (в частности, изменение окраски и консистенции), однако неблагоприятно влияет на вкус продукта. В результате процесса бланширования внутри сырья достаточно существенно повышается температура. Диапазон температур в пределах от 10 до 60 °С – критический для качества многих продуктов (большая подверженность обсеменению микроорганизмами, ухудшение аромата, интенсивное изменение окраски, существенные потери питательных веществ, в особенности, витаминов). Вследствие этого непосредственно после тепловой обработки плоды должны быть максимально быстро охлаждены до температуры меньше 10 °С орошением холодной водой или холодным воздухом. Ученый Крюс установил значительное преимущество воздушного охлаждения по сравнению с охлаждением водой. В промышленной практике широко применяют добавление сахара или сиропа. Введение сахарного песка в результате разницы осмотических давлений вызывает столь значительное выделение клеточного сока, что без добавления воды образуется жидкая фаза, заполняющая свободное воздушное пространство между плодами и изолирующая продукт не только от влияния атмосферного кислорода, но и от вытесняемого из свободного пространства. Выгоднее ли применять сахарный песок или сироп – это зависит от характера поверхности плодов. При низкой проницаемости поверхности плодов для заливки применяют сироп, так как диффузия протекает медленно. Для нарезанных плодов целесообразнее применять сахарный песок при условии тщательного перемешивания. Применение сахарного песка способствует получению продукта с лучшим ароматом. Благоприятное влияние растворов сахара основано не только на прекращении доступа кислорода, но и на осмотическом воздействии на ферменты, предотвращении испарения ароматических веществ и проявлении натуральных вкусовых свойств плодов. Влияние сахара и сиропа не проявляется в такой же степени при введении их во время таяния льда в продукте. Поэтому замораживание плодов в сахаре или его растворах расценивается положительно, хотя в ряде случаев не сопровождается явно выраженным улучшением качества. Метод приготовления сиропа зависит от вида используемого сахарного песка. Крупные предприятия применяют раствор сахара. В этом случае соответствующие количества сахара и воды подают в сборники насосами, на выходе которых установлены расходомеры. Кристаллический сахар дозируют по объему в сборник и в него подают воду. Сахар растворяют перемешиванием, допуская подогрев. Рекомендуется растворы сахара стерилизовать. Исследования показали, что обсемененность плодов после мойки меньше, чем обсемененность нестерилизованного сиропа. После растворения сахара рекомендуется фильтрация и быстрое охлаждение растворов до температур, близких температуре замораживания. При промышленном производстве замороженных плодов обычно применяют сладкие сиропы с концентрацией сухих веществ 40 – 50 %. Проведены работы по замене чистых растворов сахарозы смесью сахара и крахмала, что смягчает сладкий вкус даже при довольно высоких концентрациях сахара. Предприняты попытки использовать добавки в сироп для улучшения определенных свойств замороженных плодов: фиксации окраски (0.05 – 0.2 % аскорбиновой кислоты или смесь 0.03 % аскорбиновой кислоты и 0.5 % лимонной кислоты), улучшения вкуса (2 % желатина), ограничения выделения сока (низкометилированные пектины). Этердайдж и Хард предложили в плоды, замороженные в сиропах, вместо сахарозы добавлять синтетические вещества (сахарин) со степенью сладости, равноценной сахарозе (концентрация 41 Брикса), с 600 – 800 мг витамина С на 1 кг плодов. Однако международными нормами запрещено применение этих добавок в промышленном масштабе. В связи с тем что сахар или сироп обычно дешевле плодов, для каждого вида продукта следует нормировать содержание сахара. Отношение количества добавляемого сахара к плодам колеблется от 1:3 до 1:27. Чаще всего добавляют 1 часть от массы сахара на 4 части плодов. Плоды заливают сиропом или дозируют сахар на специальных упаковочных машинах или линиях. Для предотвращения усушки, окисления и потерь ароматических веществ поверхность упакованных плодов должна быть полностью покрыта сахаром. На рис. 7 показано изменение концентрации сухих веществ в плодах и заливочном растворе в зависимости от продолжительности выдержки для различных концентраций раствора и при постоянном соотношении плодов и заливочного раствора. Из рис. 7 следует, что чем выше концентрация раствора, тем концентрация сахара в плодах более медленно приближается к конечному состоянию равновесия. Это объясняется влиянием вязкости раствора, затрудняющей диффузию, несмотря на наличие значительной разности концентрации. С увеличением содержания сахара в плодах замедляется установление более высокой конечной концентрации. При использовании сахарного песка выравнивание концентраций происходит значительно быстрее. Рис. 7 – Скорость проникновения раствора сахара в плоды: 1 – 20%-ный раствор; 2 – 40%-ный раствор; 3 – 60%-ный раствор На скорость диффузии сахара и выделения воды влияют также сорт плодов, степень зрелости и процесс технологической обработки. В сравнимых условиях (50 %ный раствор сахара, замораживание непосредственно после заливки сиропом) неповрежденные плоды клубники поглощают около 3.5 % сахара, вишня с косточками – 2.2%, вишня без косточек – 11.4%. Другие ученые рекомендуют кратковременную выдержку продуктов в охлажденном состоянии (до 24 ч при 0 °С) после заливки сиропом: или пересыпки сахаром. Это обеспечивает частичное проникновение сахара в плоды перед их замораживанием. При замораживании сиропов увеличение объема меньше, чем при замораживании воды или клеточного сока плодов, о чем свидетельствуют следующие данные: Увеличение объема, % Концентрация сиропа, % 0 20 40 50 60 8.6 8.2 5.2 3.9 – В связи со снижением температуры замерзания плодов, содержащих сахар, рекомендуют температуру хранения до –25 °С и ниже. При содержании 30 % сахарозы температура замерзания минус 2.7 °С, при 40 % – минус 4.5° и при 50 % – минус 7.3 °С. При производстве мороженых овощей сырье измельчают, причем степень измельчения может быть различной. Например, мороженый шпинат выпускают в виде целых листьев (со степенью механических повреждений, неизбежных при промышленной переработке), нарезанных (при измельчении сохраняются отдельные части листьев) и в пюреобразном виде (при высокой степени измельчения до однородной массы с разрушением отдельных волокон). Мороженую морковь также выпускают с разной степенью измельчения – целую либо же нарезанную вдоль на четвертинки и половинки, нарезанную на ломтики, куски, полоски, кубики. Мороженую капусту выпускают в нарезанном (кочан разрезают вертикально на четыре и более частей) или измельченном виде. Измельчение применяют при производстве других мороженых овощей. Фасоль нарезают поперек на дольки длиной от 2 до 3 см или вдоль на относительно длинные и тонкие полоски. Мороженые огурцы (с кожицей или без нее) нарезают на пласты толщиной 2 – 4 см. В США разработан способ замораживания помидоров в жидком азоте после предварительного нарезания на ломтики толщиной около 12 мм. Мороженый картофель выпускают в виде полосок, сечение которых может колебаться от 10 до 15 мм, а длина – от 50 до 60 мм. Измельчение производят при замораживании крупных плодов с сахаром или сиропом, например, яблоки делят на сегменты. В США большим спросом пользуется клубника, нарезанная на дольки и замороженная с добавлением сахара (минимальная толщина ломтиков 5 мм). Широко применяют деление на две дольки персиков, абрикосов, слив и замораживание их в сахарном сиропе. При изготовлении пюре плоды измельчают на машинах, включенных в состав специализированных технологических линий.