Исследование конструкций сборных резцов

advertisement

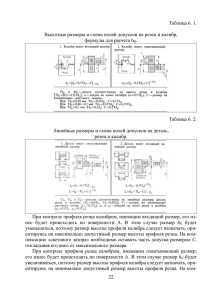

УДК 621.941.02-229 ИССЛЕДОВАНИЕ КОНСТРУКЦИЙ СБОРНЫХ РЕЗЦОВ. Артур Александрович Иванцевич (канд. техн. наук, доцент Долгих А.М.) Проектирование и исследование эксплуатационных свойств прогрессивных конструкций сборных резцов является актуальной задачей, поэтому были исследована податливость пластин сборных резцов с креплением режущих пластин клином, клин- прихватом и раздельным клином и прихватом, с косой тягой, с L-прихватом . Проведен анализ их конструктивных разновидностей и область применения. Резцы - наиболее распространенный вид инструмента, применяемый на токарных станках для обтачивания наружных поверхностей, внутренних поверхностей, отрезки заготовок, нарезание резьбы, снятия фасок и подрезки торцов. Резцы изготавливают из инструментальной быстрорежущей стали, твердого сплава, керамики и сверхтвердых материалов. Резцы из твердосплавных сплавов с механическим креплением получили широкое применение для черновой и чистовой обработки стали, чугуна, цветных металлов и неметаллических материалов, так как позволяют работать с большими глубинами резания, подачами и скоростями резания [1]. Поэтому выбор, проектирование и исследование эксплуатационных свойств прогрессивных конструкций сборных резцов является актуальной задачей. Для замера величины статической податливости исследуемых конструкций резцов (с клином, клин – прихватом и раздельным клином и прихватом, косой тягой, L- прихватом) приспособление для зажима резца устанавливаем на стол инструментального микроскопа УМИ- 2Ц и закрепляем с помощью болтов. Фиксация, закрепление приспособления предотвращает случайные смещения в процессе замера. Затем устанавливаем и закрепляем исследуемый резец и, с помощью оптической системы микроскопа наводим на резкость. Настройку нулевой точки производим на вершину резца. Для улучшения контрастности оптического изображения применяем дополнительную специальную подсветку. После наводки на резкость, вершину резца помещаем в перекрытие сетки окуляра и обнуляем показание на приборе цифровой индикации. Затем, вращая винт, снижающий пружинный динамометр, нагружаем вершину резца. Величину шага нагружения принимаем равной 0,1мм=15кг 150 Н. Диапазон нагружения, принят от 0 до 150 кг (1500 Н). После приложения нагрузки, перемещая винтом подачи столик микроскопа с закрепленным на нем приспособлением, вершину резца (сместившуюся под действием приложенной силы) помещают в перекрытие сетки окуляра. При этом цифры на приборе цифровой индикации покажут величину смещения вершины с точностью 1мкм (т.е. до 10 6 метра). Зафиксировав, определив смещение, производят дальнейшее нагружение вершины резца с принятым шагом. Дойдя до верхнего уровня (150кг), нагрузку снижают до 0 кг и определяют величину остаточной пластической деформации. Для повышения достоверности полученных результатов, каждый резец замеряли 10 раз. Результаты замера обсчитывались на ЭВМ по разработанной на кафедре МРС и И программе [2]. При определении значения податливости для резцов различной конструкции делали по 10 опытов на каждую точку. Затем из них выбирали по критерию Стьюдента 6 наиболее достоверных и подсчитывали величину среднего смещения. При этом предпочтительно выбраковывали результаты первых опытов во время которых происходила окончательная выборка всех зазоров, пластическое деформирование контактирующих площадок. При этом каждый раз контролировалась величина остаточной деформации, т.е. показания расположения вершины после снятия нагрузки. Величина остаточной деформации уменьшилась от первых экспериментов, затем стабилизировалась на уровне 1-3 мкм. Расчет дисперсии опыта, ошибки опыта и среднего значения опыта с отклонениями, провели на ЭВМ по предварительно составленной и набранной программе. Построенный график зависимости величины смещения (податливости) пластины в мм в кН зависимости от величины приложенной нагрузки PY, носит нелинейный характер. Проведенный расчет величины податливости для сравниваемых типов резцов при нагрузке 150 кг (1500 Н) показал следующее: резец с креплением пластины с помощью клина - 0,0798 мм/кН; с помощью клин – прихвата- 0,0802 мм/кН; с раздельным клином и прихватом – 0,0696 мм/кН; с косой тягой - 0,031 мм/кН; с L- прихватом – 0,018 мм/кН. По рассчитанному показателю лучшим является резец разработанной конструкции L- прихватом. Показатели податливости резцов с креплением клином и клином прихватом находятся приблизительно на одном уровне. Лучшие показатели у резцов с базированием по опорной и направляющей плоскостям. Однако, если мы рассмотрим величину смещения вершины резца с учетом ошибки опыта, здесь картина будет другой. Смещение в МКМ для резцов: с клином – 119 7,9; клин- прихватом -120 20,9; раздельным клином и прихватом- 104,5 5,1; с тягой- 46 2,4; с прихватом- 2,8 2,4. Видно, что на нижнем пределе показатели резца с клин- прихватом одинаковы со средним значением величины смещения резца с раздельным клином и прихватом. Очевидно, что значительно меньшее значение величины отклонения последнего типа резца, обеспечивают ему более высокие показатели надежности, стабильности крепления, что особенно важно для автоматизированного оборудования, резцов для станков с ЧПУ. Кроме того, конструкция деталей резца не превышает по сложности и трудоемкости изготовления детали резца с совмещенным клин - прихватом. Детали резца разработанной конструкции просты по форме, технологичны [3]. В результате проделанной работы по усовершенствованию конструкции резцов с клином, клин – прихватом, раздельным клин – прихватом, косой тягой и L – прихватом, на основании исследования податливости пластин, выбрали оптимальный вариант конструкции резца. Им оказался резец с прихватом. Вариант конструкции резца исключает податливость режущей пластины или сводит ее к минимуму, повышает жесткость конструкции. Как результат, по отношению к базовому стандартному варианту, усовершенствованный резец уменьшает основное время на черновой проход. Применение резца улучшенной конструкции, внедрение его в производство целесообразно. Повышение стойкости режущих пластин за счет рационального выбора конструкции составляет 30%. Литература 1. 2. 3. Шашурин В.Д., Григорьев В.С., Сгибнев А.В., Кордюков Н.В. Прогрессивные конструкции сборных токарных резцов. Учебное пособие для слушателей заочных курсов повышения квалификации ИТР. –М.:Машиностроение, 1986.-56 с. Щегольков Н.Н., Сахаров Г.Н., Арбузов О.Б. Режущий инструмент. Лабораторный практикум. Учеб. Пособие для вузов по специальности <<Технология машиностроения, металлорежущие станки и инструменты>> М.:Машиностроение, 1985. Прогрессивный металлорежущий инструмент. Часть 1. Резцы:/ВНИИТЭМР.-М.:1991. -136 с.