Лазерная наплавка с использованием излучения волоконного

advertisement

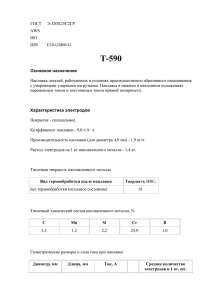

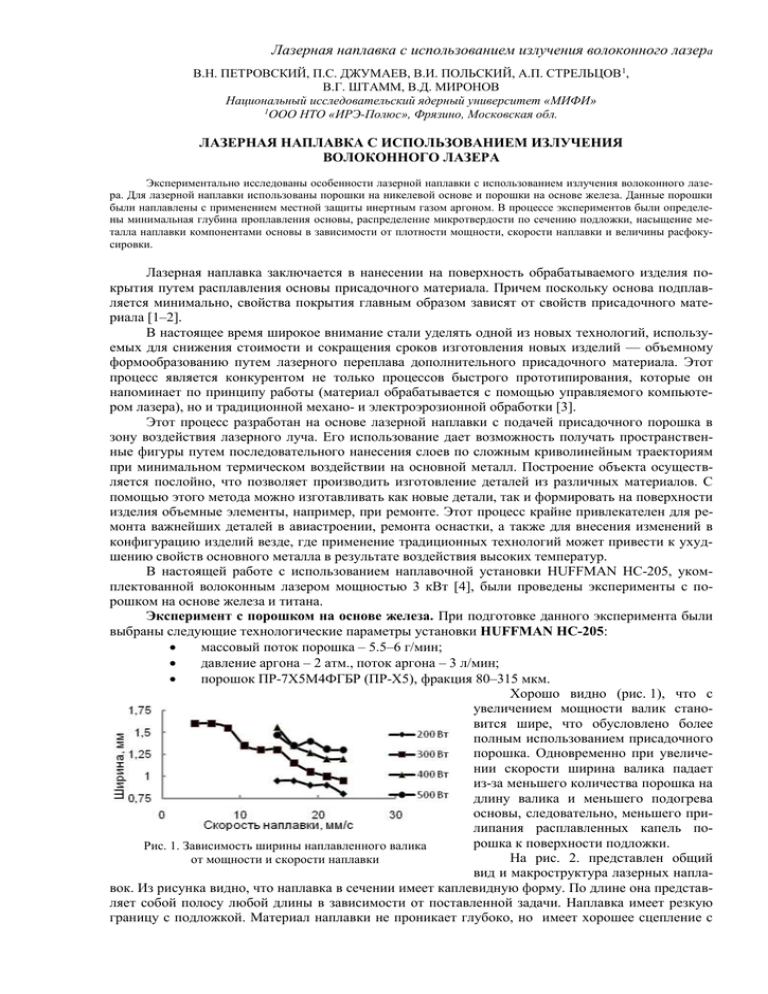

Лазерная наплавка с использованием излучения волоконного лазера В.Н. ПЕТРОВСКИЙ, П.С. ДЖУМАЕВ, В.И. ПОЛЬСКИЙ, А.П. СТРЕЛЬЦОВ 1, В.Г. ШТАММ, В.Д. МИРОНОВ Национальный исследовательский ядерный университет «МИФИ» 1 ООО НТО «ИРЭ-Полюс», Фрязино, Московская обл. ЛАЗЕРНАЯ НАПЛАВКА С ИСПОЛЬЗОВАНИЕМ ИЗЛУЧЕНИЯ ВОЛОКОННОГО ЛАЗЕРА Экспериментально исследованы особенности лазерной наплавки с использованием излучения волоконного лазера. Для лазерной наплавки использованы порошки на никелевой основе и порошки на основе железа. Данные порошки были наплавлены с применением местной защиты инертным газом аргоном. В процессе экспериментов были определены минимальная глубина проплавления основы, распределение микротвердости по сечению подложки, насыщение металла наплавки компонентами основы в зависимости от плотности мощности, скорости наплавки и величины расфокусировки. Лазерная наплавка заключается в нанесении на поверхность обрабатываемого изделия покрытия путем расплавления основы присадочного материала. Причем поскольку основа подплавляется минимально, свойства покрытия главным образом зависят от свойств присадочного материала [1–2]. В настоящее время широкое внимание стали уделять одной из новых технологий, используемых для снижения стоимости и сокращения сроков изготовления новых изделий — объемному формообразованию путем лазерного переплава дополнительного присадочного материала. Этот процесс является конкурентом не только процессов быстрого прототипирования, которые он напоминает по принципу работы (материал обрабатывается с помощью управляемого компьютером лазера), но и традиционной механо- и электроэрозионной обработки [3]. Этот процесс разработан на основе лазерной наплавки с подачей присадочного порошка в зону воздействия лазерного луча. Его использование дает возможность получать пространственные фигуры путем последовательного нанесения слоев по сложным криволинейным траекториям при минимальном термическом воздействии на основной металл. Построение объекта осуществляется послойно, что позволяет производить изготовление деталей из различных материалов. С помощью этого метода можно изготавливать как новые детали, так и формировать на поверхности изделия объемные элементы, например, при ремонте. Этот процесс крайне привлекателен для ремонта важнейших деталей в авиастроении, ремонта оснастки, а также для внесения изменений в конфигурацию изделий везде, где применение традиционных технологий может привести к ухудшению свойств основного металла в результате воздействия высоких температур. В настоящей работе с использованием наплавочной установки HUFFMAN HC-205, укомплектованной волоконным лазером мощностью 3 кВт [4], были проведены эксперименты с порошком на основе железа и титана. Эксперимент с порошком на основе железа. При подготовке данного эксперимента были выбраны следующие технологические параметры установки HUFFMAN HC-205: массовый поток порошка – 5.5–6 г/мин; давление аргона – 2 атм., поток аргона – 3 л/мин; порошок ПР-7Х5М4ФГБР (ПР-Х5), фракция 80–315 мкм. Хорошо видно (рис. 1), что с увеличением мощности валик становится шире, что обусловлено более полным использованием присадочного порошка. Одновременно при увеличении скорости ширина валика падает из-за меньшего количества порошка на длину валика и меньшего подогрева основы, следовательно, меньшего прилипания расплавленных капель порошка к поверхности подложки. Рис. 1. Зависимость ширины наплавленного валика На рис. 2. представлен общий от мощности и скорости наплавки вид и макроструктура лазерных наплавок. Из рисунка видно, что наплавка в сечении имеет каплевидную форму. По длине она представляет собой полосу любой длины в зависимости от поставленной задачи. Наплавка имеет резкую границу с подложкой. Материал наплавки не проникает глубоко, но имеет хорошее сцепление с Лазерная наплавка с использованием излучения волоконного лазера пластиной. В материале пластины видна зона термического влияния полукруглой формы размером ~100 мкм. а б 200 мкм 100 мкм Рис. 2. Общий вид с торца лазерной наплавки из порошка стали 15Х11МФ на пластину из технического Fe (а) и микроструктура наплавки (б) На рис. 3 приведены типичные снимки торцевой микроструктуры пластин из технического Fe с наплавленными на них с помощью лазерного излучения дорожками из порошка стали 15Х11МФ. Из приведенного рисунка видно, что после штатной термической обработки (отжиг при 550–600 °С в течение 30 мин + охлаждение с печью) исходная структура пластины состоит из ферритных зерен полиэдрической формы с характерным размером 15–20 мкм, на границах и в стыках которых встречаются включения цементита, имеющие в отраженных электронах более темный фазовый контраст (рис. 3,а). а б 10 мкм в 2 мкм 2 мкм Рис. 3. Торцевая микроструктура наплавок из порошка стали 15Х11МФ на пластину из технического Fe: а – микроструктура пластины, б – место соединения наплавки с пластиной, в – микроструктура наплавки После наплавки дорожек в области соединения на пластине образуется зона термического влияния, представляющая собой вытянутые преимущественно вдоль направления теплового потока неправильной формы зерна феррита (рис. 2,б и 3,б). На границе наплавки образуется переходная область толщиной 2–4 мкм, представляющая собой столбчатые мелкодисперсные, вытянутые исключительно вдоль направления теплового потока, зерна (рис. 3,б). Микроструктура остальной области наплавки – столбчатые кристаллиты с характерными размерами в сечении 4–5 мкм и в длину до 30 мкм с мелкодисперсными выделениями первичных фаз, вероятно, исходя из химического состава наплавки, (Mo, V)X (C, N)Y (рис. 3,в). На рис. 4 приведены значения изменения микротвердости по сечению лазерной наплавки. Смещение алмазного индентора проводилось с шагом 50 мкм от зоны наплавленной стали в сторону исходной пластины. Как видно из приведенной зависимости, значение микротвердости наплавки достигает максимального значения (8000–10000 МПа). В переходной зоне на стыке пластины и наплавки (L ~ 200–350 мкм) наблюдается снижение микротвердости (6000–8000 МПа), что соответствует зоне термического влияния. Далее (L ~ 350–450 мкм) наблюдается резкое снижение микротвердости до значения ~ 1000 МПа, что соответствует микротвердости материала пластины. Полученные результаты хорошо согласуются с исследованиями микроструктуры наплавки. Лазерная наплавка с использованием излучения волоконного лазера Эксперимент с порошком на основе титана. В данном эксперименте, как и в предыдущем, были измерены геометрические параметры готовых валиков, а также микротвердость каждого валика. Исходные технологические параметры были выбраны следующим образом: поток порошка – 2–8 г/мин (варьировался); Рис. 4. График зависимости изменения порошок ПН55Т45 микротвердости по сечению лазерной фракция 40–100 мкм; наплавки из порошка стали 15Х11МФ на давление аргона – 2 пластину из технического Fe атм., поток аргона 2.5 л/мин. Измеренная твердость материала основания ВТ16 без закалки – 400 HV или 43 HRC, что соответствует по твердости обычным сталям. Данные на рис. 5 соответствуют наплавке одного валика в расфокусе +25 мм при дальнейшем отскоке на 1.25 мм на каждый последующий слой. Хорошо видно, что валик становится тоньше с высотой, стремясь к размерам пятна (2 мм), при этом внутренние слои закалены сильнее (большее количество воздействий на слой). а б Рис. 5. Зависимость ширины и высоты наплавленного валика от мощности лазерного излучения (а) и от скорости обработки (б) Рис. 6. Зависимость микротвердости налавленного валика от скорости обработки Из данных графиков легко увидеть, что оптимальной мощностью для наплавки данного порошка будет 600 Вт, а скорость можно менять в широком диапазоне, не теряя твердости конечного образца. Также стоит отметить, что выбор режима позволяет менять твердость наплавки в довольно широком диапазоне (40–75 HRC) (рис. 6), что позволяет соблюсти любые требования потенциального заказчика. Отдельно стоит рассмотреть эксперимент с наплавкой одного валика при большой расфокусировке луча (+25 мм). В данном случае получается большая ширина валика (4–5 мм), высота каждого слоя – порядка одного миллиметра. Особый интерес представляет распределение твердости по высоте и номеру наплавленного валика (рис. 7). Лазерная наплавка с использованием излучения волоконного лазера Рис. 7. Распределение микротвердости по номеру наплавленного валика Хорошо видно, что от основания при наплавке первых трех слоев микротвердость растет до предельного значения 76 HRC, что соответствует очень твердому сплаву. Затем опускается до значения 72 HRC и уже не меняется. Связано это с тем, что на 2-й слой оказывается максимальное тепловое воздействие (4 раза), в дальнейшем каждый слой закаляется только 3 раза. Этот факт стоит учитывать при создании многослойных валиков и объемном формообразовании [5]. Таким образом, в данной работе была проведена отработка режимов объемного формообразования с использованием порошков различного состава, с помощью установки Huffman NC-205, укомплектованной мощным непрерывным волоконным лазером. В целом установка Huffman NC205 показала себя довольно удобным и мощным инструментом для данных экспериментов и дальнейшей работы. Работа выполнена при поддержке грантов РФФИ (08-02-01039-а), «Научные и научнопедагогические кадры инновационной России» на 2009-2013 гг. (№П607), «Развитие научного потенциала высшей школы» (2009-2010 годы) (№2.1.1/1784) и (№1.34.09). СПИСОК ЛИТЕРАТУРЫ 1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. // Технологические процессы лазерной обработки. М.: МГТУ им. Н.Э. Баумана, 2008. С. 664. 2. Григорьянц А.Г., Сафонов А.Н., Шибаев В.В. // Порошковая металлургия. 1984. № 9. С. 39. 3. Курьянова Е.И., Ерофеев В.А. // Сварочное производство. 2007. № 4. С. 21. 4. Курков А.С., Дианов Е.М. // Квантовая электроника. 2004. Т. 34. № 10. С. 881. 5. Бирюков В.П. // Фотоника. 2009. Т. 14. № 3. С. 14.