п.23 Работы по устройству кровель

advertisement

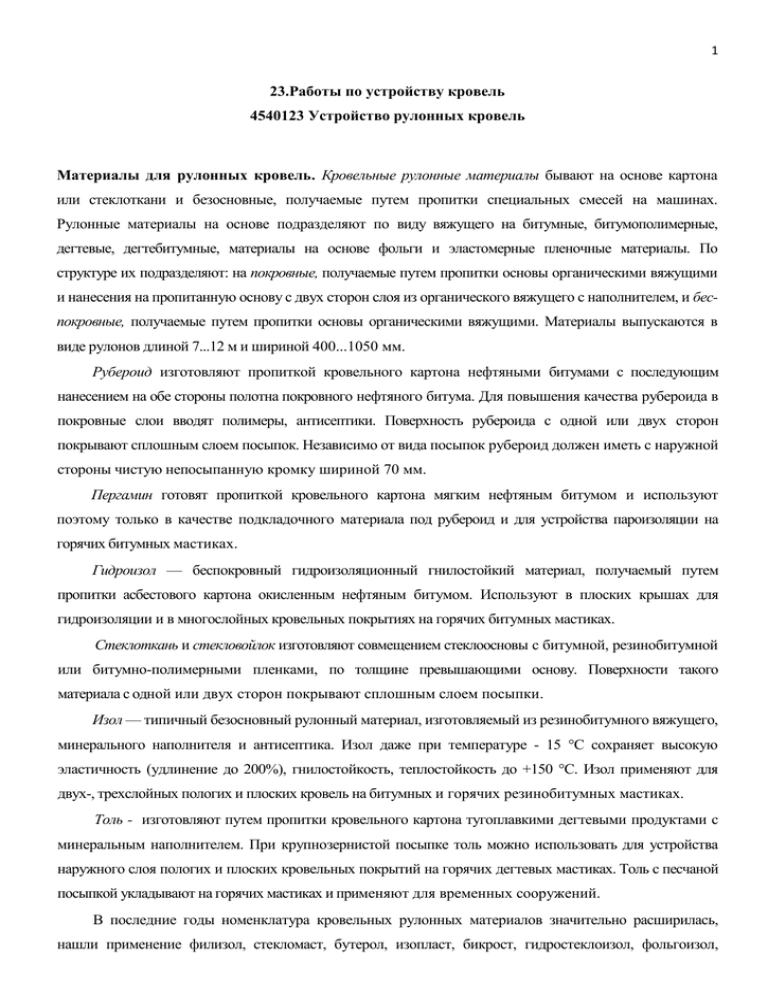

1 23.Работы по устройству кровель 4540123 Устройство рулонных кровель Материалы для рулонных кровель. Кровельные рулонные материалы бывают на основе картона или стеклоткани и безосновные, получаемые путем пропитки специальных смесей на машинах. Рулонные материалы на основе подразделяют по виду вяжущего на битумные, битумополимерные, дегтевые, дегтебитумные, материалы на основе фольги и эластомерные пленочные материалы. По структуре их подразделяют: на покровные, получаемые путем пропитки основы органическими вяжущими и нанесения на пропитанную основу с двух сторон слоя из органического вяжущего с наполнителем, и беспокровные, получаемые путем пропитки основы органическими вяжущими. Материалы выпускаются в виде рулонов длиной 7...12 м и шириной 400...1050 мм. Рубероид изготовляют пропиткой кровельного картона нефтяными битумами с последующим нанесением на обе стороны полотна покровного нефтяного битума. Для повышения качества рубероида в покровные слои вводят полимеры, антисептики. Поверхность рубероида с одной или двух сторон покрывают сплошным слоем посыпок. Независимо от вида посыпок рубероид должен иметь с наружной стороны чистую непосыпанную кромку шириной 70 мм. Пергамин готовят пропиткой кровельного картона мягким нефтяным битумом и используют поэтому только в качестве подкладочного материала под рубероид и для устройства пароизоляции на горячих битумных мастиках. Гидроизол — беспокровный гидроизоляционный гнилостойкий материал, получаемый путем пропитки асбестового картона окисленным нефтяным битумом. Используют в плоских крышах для гидроизоляции и в многослойных кровельных покрытиях на горячих битумных мастиках. Стеклоткань и стекловойлок изготовляют совмещением стеклоосновы с битумной, резинобитумной или битумно-полимерными пленками, по толщине превышающими основу. Поверхности такого материала с одной или двух сторон покрывают сплошным слоем посыпки. Изол — типичный безосновный рулонный материал, изготовляемый из резинобитумного вяжущего, минерального наполнителя и антисептика. Изол даже при температуре - 15 °С сохраняет высокую эластичность (удлинение до 200%), гнилостойкость, теплостойкость до +150 °С. Изол применяют для двух-, трехслойных пологих и плоских кровель на битумных и горячих резинобитумных мастиках. Толь - изготовляют путем пропитки кровельного картона тугоплавкими дегтевыми продуктами с минеральным наполнителем. При крупнозернистой посыпке толь можно использовать для устройства наружного слоя пологих и плоских кровельных покрытий на горячих дегтевых мастиках. Толь с песчаной посыпкой укладывают на горячих мастиках и применяют для временных сооружений. В последние годы номенклатура кровельных рулонных материалов значительно расширилась, нашли применение филизол, стекломаст, бутерол, изопласт, бикрост, гидростеклоизол, фольгоизол, 2 кровлен, элон и т.п. Необходимо отметить, что рулонные материалы на органической основе менее долговечны, чем на неорганической или безосновные. Получили распространение наплавляемые рулонные материалы, отличающиеся от обычных увеличенной толщиной, количеством устраиваемых слоев и спецификой наклеивания на основание. Заблаговременно перед устройством кровли необходимо подготовить рулонные материалы: перемотать для устранения деформаций, выправления, удаления заводской мелкозернистой или пылевидной посыпки (для рулонных материалов, приклеиваемых на горячих мастиках). Очищают и перематывают рулонные материалы на специальных станках. Хранят подготовленные рулоны вертикально в контейнерах или на подкладках, максимально в два ряда по высоте. Мастики. Мастиками называют гидроизоляционные материалы, получаемые при смешивании органических вяжущих с минеральными наполнителями и различными добавками, улучшающими качество мастик. Кровельные мастики используют для шпатлевки деревянных оснований под кровлю, для устройства пароизоляции, наклейки рулонных полотнищ, а также для защитного покрытия готовой рулонной кровли снаружи. Мастики по виду исходного вяжущего делят на битумные, битумнополимерные, резинобитумные, дегтевые, дегтеполимерные, гудрокамовые, гудрокамполимерные. По способу использования все виды мастик делят на горячие и холодные. Горячие мастики применяют с предварительным подогревом до следующей температуры, °С: битумные—160... 180°, резинобитумные — 170... 180°, дегтевые и гудрокамовые—130... 150°, гудрокамполимерные — 70 °С. В зимнее время допускается кратковременное повышение температуры нагрева на 10... 15 °С. По назначению горячие мастики подразделяют на приклеивающие и кровельно- гидроизоляционные. Приклеивающие мастики предназначены для приклеивания рулонных материалов при устройстве многослойных рулонных кровель. Кровельно-гидроизоляционные мастики применяют в качестве приклеивающих мастик и для устройства безрулонных кровель. Мастики, как правило, бывают заводского изготовления и в своем составе содержат 10...30% наполнителей. Горячую битумную мастику приготовляют из битума и наполнителей, иногда смешивают различные марки битума для получения из них требуемого сплава. Горячий битум варят в котлах. Загруженный в котел битум расплавляют и обезвоживают до прекращения вспенивания. Затем при температуре 200...220 °С в вяжущее постепенно при непрерывном перемешивании вводят сухой наполнитель, желательно подогретый до 110°С. При приготовлении вяжущего из смеси битумов и дозировании смеси по массе первоначально загружают легкоплавкий битум и его обезвоживают, затем мелкими кусками загружают и тугоплавкий битум. Битум загружают в котел не более чем на 3/4 объема для избежания выплескивания при вспенивании, так как при этом может загореться его содержимое. Разогретого битума должно хватить на 2...3 ч работы; длительная варка битума только ухудшает его качество. Для разогрева битума в зависимости от конструкции варочного котла можно применять дрова, жидкое и газообразное топливо. Приготовленную 3 битумную мастику разливают в термосы или электрокотелки. Дегтевые и пековые мастики готовят так же, как горячие битумные. Горячие мастики при температуре 15...20 °С должны быть твердыми, однородными, а при температуре 160... 180 °С должны легко наноситься щеткой по ровной поверхности слоем 2 мм и свободно растекаться по изолируемой поверхности слоем такой же толщины. При расщеплении двух склеенных кусков пергамина или толь-кожи расщепление должно происходить по рулонному материалу, по крайней мере, на половине склеенной поверхности. При наклейке небиостойких рулонных материалов в состав битумных мастик необходимо вводить антисептики — фтористый натрий, крем-нефтористый натрий и др. Горячие битумные мастики во время их приготовления должны иметь температуру не выше 200 °С, а дегтевые — не выше 150 °С. При нанесении битумных мастик в процессе устройства рулонных кровель температура их должна быть соответственно не ниже 160 °С, а дегтевых — 120 °С. Во время приготовления и нанесения кровельных мастик их температуру нужно постоянно контролировать. Холодная мастика представляет собой разжиженную медленно испаряющимся растворителем смесь битума с наполнителем. Котел загружают битумом и расплавляют до температуры 160... 180 °С и обезвоживают до прекращения вспенивания. В другом котле перемешивают соответствующее количество сухого наполнителя (асбеста с гашеной известью) с растворителем (зеленым или соляровым маслом). После обезвоживания расплавленного битума в первом котле в него постепенно вводят подготовленную смесь из второго котла и перемешивают до прекращения вспенивания и получения однородной массы. Холодную мастику приготовляют в заводских условиях и доставляют на стройку в готовом виде в герметических емкостях. Мастику используют без предварительного подогрева при температурах до +5 °С и с подогревом до 60...70 °С при более низких температурах окружающего воздуха. При температуре 18...20 °С холодные мастики должны быть подвижными, однородными, без видимых включений. Холодные мастики приготовляют на разбавленном вяжущем и на битумных пастах. К мастикам на разбавленном вяжущем относятся битумные, резинобитумные, гудрокамовые мастики, используемые для наклеивания рулонных материалов, устройства защитного слоя и пароизоляции. Мастики на битумных пастах применяют для заполнения деформационных швов. Допускается использование таких мастик в качестве кровельного покрытия в южных районах страны. Растворители — химические соединения или смеси, способные растворять вещества, образуя с ними однородную систему. Растворители сравнительно быстро и полностью улетучиваются, после этого восстанавливаются первоначальные свойства и структура растворимого материала. В качестве разбавителей (растворителей) холодных мастик применяют жидкие органические вещества, которые бывают летучие и нелетучие. Летучие разбавители подразделяют на: легкие — авиационный, автомобильный бензины, бензин-растворитель; средние — тракторный лигроин, уайт-спирит; тяжелые — тракторный и осветительный керосины, зеленое масло. Нелетучие разбавители: нефтяные масла — машинное, трансформаторное, цилиндровое, смазочное, соляровое, жидкие нефтяные битумы, масляный гудрон, мазут. 4 Широко применяют холодную битумную мастику на соляровом масле. Ее примерный состав для приклеивания: битум — 40%, известь гашеная — 12%, асбестовые волокна — 8% и соляровое масло — 40%. Благодаря способности солярового масла растворять битум и диффундировать, т.е. просачиваться в покровный слой рулонного материала и его основы — картона, холодные мастики хорошо приклеивают рубероид и пергамин к стяжке. Диффундирование продолжается до тех пор, пока не наступит полное равновесие системы из битума и масла и не образуется однородная масса по всей толще покровного слоя. В результате медленного проникновения масла в битум увеличивается вязкость и структурная прочность мастики, ее клеющая способность. Очистка рулонных материалов от мелкой минеральной посыпки, необходимая при наклейке на горячих мастиках, для данной холодной мастики не требуется, так как эта посыпка полностью поглощается мастикой и, превращаясь в наполнитель, повышает вязкость приклеивающего слоя. Введение в состав мастики гашеной извести несколько замедляет нарастание прочности склеивания рулонного материала с основанием, однако повышает в целом структурную прочность мастики. Наличие в мастике асбестовых или стекловолокон снижает ее текучесть при повышении температуры воздуха и дополнительно армирует покрытие. Для приготовления холодных мастик запрещается применять зеленое масло ввиду его вредного влияния на кожу и слизистую оболочку. Для нижних слоев рулонного покрытия рекомендуется вместо пергамина использовать рубероид, преимущественно двусторонний, прочность приклеивания у которого выше, чем у пергамина. Холодные мастики наносят на поверхность основания тонким слоем при помощи гребков, расход мастики не должен превышать 250 г на 1 м2 поверхности. Большое количество мастики ухудшает качество кровельного покрытия. Горячие битумные и битумно-резиновые мастики приготовляют централизованно, или, что чаще, на приобъектной территории с применением битумоварочных котлов, емкостей для приготовления мастик, агрегатов для подготовки наполнителей. Холодные битумные и битумно-резиновые мастики приготовляют, как правило, централизованно и доставляют на строительные объекты в плотно закрытых емкостях. Эмульсии, грунтовки и пасты. Основания кровель в большинстве своем имеют на поверхности многочисленные поры. Если эти поры оставить, они начнут заполняться водой и впитывать ее, вода при многократном замерзании и оттаивании будет способствовать растрескиванию основания. Поэтому поры заполняют гидрофобным (водоотталкивающим) составом или покрывают основания кровель сплошной гидрофобной пленкой. Вещества, используемые для обработки поверхностей, должны обладать незначительной вязкостью, хорошо смачивать основание крыши, сравнительно быстро и равномерно отвердевать. Для этих целей применяют жидкие эмульсии и грунтовки, обеспечивающие поверхностную пропитку, пленкообразование и огрунтовку в холодном состоянии. Битумные эмульсии представляют собой дисперсные системы, состоящие из диспергированного (тонко измельченного) битума и воды. Для образования устойчивых эмульсий в их состав вводят поверхностно-активные вещества — эмульгаторы (олеиновую кислоту, концентрат сульфитно-спиртовой барды, асидол). 5 Грунтовки представляют собой гидроизоляционные составы, распределяемые по поверхности защищаемой конструкции (стяжки) тонким слоем; это легкоподвижные растворы нефтяного битума в органических растворителях наносят с целью заполнения пор и дефектов, а также для повышения сцепления последующего слоя с основанием. Грунтовки применяют только в холодном виде. Их используют для нанесения на цементную или асфальтовую стяжку перед наклейкой на них рулонных материалов, а также для окраски металлических элементов. Примерные составы по массе, %: а) битум — 40, бензин или керосин — 60; б) битум— 30, бензин или бензол — 70. Время высыхания грунтовок на отвердевших цементных стяжках не более 10 ч, на свежеуложенных стяжках— 12...48 ч. Для приготовления грунтовок в бачок или термос наливают расплавленный и обезвоженный битум, а затем порциями при постоянном перемешивании вводят растворитель. На дальние расстояния горячие мастики транспортируют в автогудронаторах, а холодные мастики, грунтовки и эмульсии — в бочках с герметическими крышками. Хранить материалы необходимо на закрытых складах или под навесом. Пасты применяют для устройства защитного гидро- и пароизоляционного покрытия, грунтовки изолируемой поверхности, уплотнения стыков в кровле, а также в качестве вяжущего для холодных мастик. Холодные мастики на битумных пастах изготовляют путем смешения битумных паст с минеральным наполнителем и антисептиком. Подготовка рулонных материалов. При подготовке рулонные материалы осматривают, устраняют дефекты, перематывают и очищают рулонные полотнища от посыпочных материалов. Перед использованием рулон необходимо раскатать и выдержать на ровном гладком месте не менее 20 ч при температуре не ниже + 15 °С. Это необходимо для предохранения от волнообразования при укладке полотнища в ковер. Перемотку осуществляют на специальных станках (рис. 4.4). Станок имеет ванну с растворителем, благодаря которому снимается защитная посыпка с рулонного материала. Растворитель дополнительно делает рулонный материал более эластичным. После обработки рулоны необходимо просушить. Рис. 4.4. Машина для очистки и перемотки рулонных материалов: а—общий вид; б — схема работы; 1 — мусоросборник; 2 — ось для закрепления рулона; 3 — очищаемый рулон; 4 — очистные валки; 5 — очищенный рулон; 6 — посыпка, удаляемая в мусоросборник 6 При наклейке рулонных материалов на холодной мастике очистка рубероида от посыпок не требуется, так как посыпки полностью поглощаются мастикой, превращаясь в ее наполнитель. Но рулонные материалы, применяемые для верхнего слоя кровли, должны быть очищены от посыпок на ширину нахлестки полотнищ. Защитный слой предназначен для защиты уложенных рулонных материалов от механического воздействия на кровлю. Применяют песок, гравий крупностью 5... 10 мм, дробленую слюду, которые втапливаются в слой мастики. В районах с интенсивной солнечной радиацией для отражения части солнечных лучей применяют покрытие кровли алюминиевой краской — суспензией алюминиевой пудры в лаке. Устройство рулонной кровли. Кровли из рулонных материалов применяют в промышленном и гражданском строительстве, в том числе для устройства защитных покрытий на плоских кровлях с внутренним водостоком. Рулонные кровли укладывают поточным методом с наименьшими разрывами по времени между отдельными процессами при выполнении основания и основного рулонного ковра. Все работы по устройству рулонной кровли выполняет комплексная бригада, состоящая из отдельных звеньев — заготовительное, транспортное, варщиков и укладчиков. Фронтом работ называется участок, отводимый бригаде кровельщиков для устройства на нем рулонной кровли. Участок должен быть достаточным для размещения на нем кровельщиков с имеющимися у них инструментами, механизмами и материалами. Захватка — вся крыша или ее часть (скат), на которой в течение определенного времени бригада или ее часть (звено) будет производить работы по устройству рулонной кровли. Делянка — участок крыши, отводимый звену кровельщиков для работы в течение определенного промежутка времени, например на одну смену. До начала устройства рулонного ковра заказчик должен принять основание под кровлю и составить акт на скрытые работы. Отделка гидроизоляционными материалами карнизных свесов, водосточных воронок, ендов и других частей крыши должна быть выполнена до укладки рулонного ковра. Количество слоев рулонной кровли принимают в зависимости от уклона кровель: Уклон кровли, % . . . . Количество слоев рулонных материалов .......................................... 1...3 3...7 7... 15 > 15 5 4 3 2 7 Рис. 4.5. Наклейка рулонных полотнищ на коньке: а — при уклоне кровли более 15%; б — то же, менее 15%; 1...4 — рулонные полотнища ковра В результате наклеивания на кровле нескольких слоев рулонных материалов на ней создается монолитный гидронепроницаемый кровельный ковер, поэтому кровли из таких материалов можно выполнять с малым уклоном (0...10%). Рулонные кровли подразделяют на плоские с уклоном 3% и менее и скатные с уклоном более 3%. Наибольшие уклоны скатов рулонных кровель не должны превышать 25%. В нижние слои рулонной кровли укладывают пергамин или двусторонний рубероид с мелкой минеральной посыпкой, верхний слой — из рубероида с крупной или чешуйчатой посыпкой. Все слои рулонной кровли наклеивают на горячих или холодных кровельных битумных мастиках. При устройстве кровельного рулонного ковра с уклоном менее 3% необходимо применять только биостойкие материалы — гидроизол, рубероид с антисептированной основой, битумизированную стеклоткань, толь-кожу, различные пленки из синтетических материалов. Полотнища на скате до 15% наклеивают поперек ската, т.е. вдоль карниза. На крышах с уклоном более 15%, для того чтобы ковер не сползал со ската, полотнища раскатывают вдоль ската (по направлению стока воды) с перепусканием их концов через конек на 150...200 мм (рис. 4.5). Наклейку полотнищ вдоль ската можно вести от любого фронтона, однако в наружном слое рулонного ковра все стыки должны располагаться так, чтобы кромки их находились с подветренной стороны относительно господствующего в районе ветра. Величина нахлестки рулонных материалов по ширине при уклонах кровли не более 5% должна быть во внутренних слоях ковра 70 мм, в наружном — 100 мм. При уклонах кровли менее 5% нахлестку во всех слоях делают 100 мм. Швы нахлестки наружного слоя для уплотнения прошпатлевывают выступившей мастикой. 8 Рис. 4.6. Примыкание кровли к стене: 1 — наружная стеновая панель; 2 — минераловатная плита; 3— бортик; 4 — дюбели; 5 —герметизирующая мастика; 6 — металлическая шайба; 7 — защитный фартук; 8 — дополнительные слои рубероида; 9 — воздушная прослойка; 10 — рулонный кровельный ковер; 11—точечная приклейка первого слоя; 12 — панель чердачного перекрытия Рис. 4.7. Машина для удаления воды с основания кровли: 1 — насадка; 2 — бак; 3— сливной рукав; 4 — электродвигатель; 5 — электрокабель Рулонные полотнища во всех слоях ковра необходимо наклеивать в одном направлении и следить за тем, чтобы нахлестки смежных слоев не располагались одна над другой. Достигается это тем, что наклейку каждого слоя начинают с полотнища определенной ширины. При двухслойной кровле первое от фронтона полотнище должно быть половинной ширины, а первое полотнище наружного слоя — полномерным. В трехслойном ковре первый внутренний слой нужно начинать полотнищем в ⅓ ширины, второй — в 2/з ширины и третий, наружный, — полотнищем нормальной ширины. Наиболее ответственная работа при устройстве рулонной кровли — установка воронки внутреннего водоотвода и оклейка примыканий к ней. Воронку устанавливают в самом низком месте, при этом длина пути воды, стекающей в воронку, не должна превышать 15 м. Воронку располагают не менее чем в 0,5 м от ближайших частей здания, возвышающихся над кровлей. Рулонный ковер усиливают стеклотканью, пропитанной мастикой. Далее настилают дополнительные слои рулонного ковра. Патрубок воронки со стояком соединяют сальником. Для создания водонепроницаемости на примыканиях рулонный ковер на них устраивают после укладки основного рулонного ковра на плоскости. Примыкания усиливают наклейкой дополнительных полотен и заводят на стену, где закрепляют и закрывают металлическим фартуком (рис. 4.6). 9 До наклейки рулонного ковра выполняют следующие работы. Оштукатуривают до рейки в штрабе стены, парапеты, брандмауэры, температурные и усадочные швы. Устанавливают воронки внутреннего водостока, на поверхности скатов устраивают цементную стяжку. Фартуками закрывают фронтонные и карнизные свесы. На карнизах со свободным сбросом воды фартуки укладывают навстречу господствующему в районе ветру с перекрытием на 150 мм. На всех этапах выполнения кровельных работ контролируют сухость основания. Если на поверхности скапливается вода, ее удаляют (рис. 4.7), а конструкцию при необходимости просушивают. Пароизоляционный слой для защиты утеплителя от увлажнения парами воды, проникающими из помещения сквозь поры и стыки несущего основания, наносят на несущее основание. Различают оклеечную и окрасочную пароизоляции. Поверхность перед их укладкой нужно высушить, очистить от пыли и огрунтовать. Оклеечную пароизоляцию обычно устраивают из подкладочного рубероида, который наклеивают на горячей битумной или холодной битумно-кукерсольной мастике. В качестве окрасочной пароизоляции применяют те же горячую битумную или холодную битумно-кукерсольную мастику, а также поливинилхлоридный или хлоркаучуковый лак. Теплоизоляцию из плит укладывают в один или два слоя в зависимости от вида, свойств и толщины утеплителя. Минераловатные плиты наклеивают на горячей битумной мастике, другие типы плит (перлитобитумные, легкобетонные, из пеностекла) можно укладывать насухо. При укладке плитного утеплителя контролируют плотность прилегания плит к основанию, друг к другу и к смежным конструкциям. При теплоизоляции из сыпучих материалов сначала через каждые 2...4 м укладывают маячные рейки, по ним полосами толщиной не более 6 см первый слой утеплителя. Если проектная толщина утеплителя больше, то последующие слои укладывают после уплотнения трамбовкой или виброплощадками ранее уложенного слоя. По сыпучему утеплителю устраивают стяжку. Монолитную теплоизоляцию укладывают полосами через одну по маячным рейкам. Ширина полос 4...6, длина — 6... 12 м. Утеплитель из легких бетонов уплотняют и заглаживают виброрейкой и другими механизмами. После схватывания бетона и набора им достаточной прочности пропущенные полосы и компенсационные швы заполняют также бетонной смесью. Монолитную теплоизоляцию укладывают только при положительной температуре наружного воздуха (не ниже 5 °С). В жаркое время года уложенную бетонную смесь предохраняют от интенсивного испарения влаги, для чего поверхность укрывают матами, тканью и поливают водой 1...2 раза в день. Свежеуложенный бетон в первые часы после укладки грунтуют разжиженным вяжущим. Если монолитный утеплитель уложен ровно, имеет гладкую поверхность и соблюдены необходимые уклоны, то по нему можно устраивать рулонный или мастичный ковер без стяжки. 10 Рис. 4.8. Устройство стяжки по маячным рейкам: а — разравнивание цементно-песчаного раствора; б — полутерок для работы в углах; 1 — маячная рейка; 2 — свежеуложенная полоса стяжки; 3 — правило; 4 — ящик с раствором; 5 — готовая стяжка;6—промежуточные полосы, заполняемые раствором после снятия маячных полос Поверхности теплоизоляционного слоя из сыпучих материалов и полужестких плит выравнивают стяжками из цементно-песчаного раствора, асфальтобетона и бетонными плитами. Стяжку устраивают по маячным рейкам (рис. 4.8). Асфальтобетон укладывают только на плоскостях скатов, а вертикальные и крутые наклонные плоскости выравнивают цементным раствором или сборными плитками. Сборную или сухую стяжку, особенно в зимних условиях, устраивают из прессованных асбестоцементных листов толщиной 10 мм. Для повышения качества приклейки рулонных материалов стяжки грунтуют холодными битумными грунтовками (смесь расплавленного битума с керосином). Готовая грунтовка при температуре 16...20 °С должна быть жидкой и однородной. При нанесении грунтовки на свежеуложенную стяжку последнюю не надо защищать от солнечных лучей, так как образовавшаяся пленка грунтовки препятствует испарению воды из раствора. Перед наклейкой рулонного ковра тщательно проверяют готовность основания путем пробной приклейки куска рулонного полотнища размером 1 х 1 м; при необходимости дополнительной просушки основания применяют огневые воздухоподогреватели. После разметки и прокатки по месту рулонного материала его сворачивают и снова раскатывают только на длину 0,5...0,7 м. Материал накладывают на смазанную мастикой поверхность и тщательно разглаживают вручную от середины к краям. Затем укладчик встает на приклеенный конец рулона и продолжает дальнейшую его раскатку с одновременным приклеиванием рулонного материала. Желательно осуществлять наклейку рулонного материала вдоль предварительно отбитых меловых линий. 11 Рис. 4.9. Наклейка трехслойного (а) и четырехслойного (б) рулонного ковра: 1, 2, 3 — полотнища шириной 330, 670 и 1000 мм; 4 — начальная кромка полотнища; 5, 6, 7—полотнища шириной 250, 500 и 750 мм При наклейке полотнище может отклониться в сторону. В этом случае необходимо усилить нажим на этот край с целью выровнять положение или отрезать приклеенную часть рулонного материала и правильно приклеить оставшуюся часть рулона. Обрезанную часть уложенного полотнища надо перекрыть на 100 мм, разгладить стык и продолжать наклейку рулонного материала. Если образуются воздушные мешки или вздутия, их прокалывают или прорезают. После этого на них нажимают до появления мастики из отверстия. Наклеивать рулонную кровлю начинают с самых низких мест крыши. При внутреннем водостоке на чашу воронки наклеивают полотнище из стеклоткани, затем основными рулонными материалами оклеивают чашу и ендову в четыре слоя, соблюдая необходимую разбежку швов. Далее производят наклейку дополнительных полотнищ на примыканиях, карнизных и фронтонных свесах. Затем наклеивают первый слой на скатах, пятый слой в чаше воронки и ендове, затем второй слой и т.д. При устройстве кровельного ковра из рулонных материалов на горячей мастике допускается одновременно наклеивать все проектные слои. Направление нахлестки стыков в наружном слое ковра должно совпадать с направлением господствующих ветров в районе строительства. При одновременной наклейке трехслойного рулонного ковра требуйся три звена кровельщиков, а для четырехслойного — четыре звена (Рис. 4.9). Звенья работают с интервалом 8... 10 м. Данный способ эффективен при большом фронте работ, например на промышленных зданиях большой площади. Каждое звено кровельщиков должно быть оснащено необходимыми средствами механизации. Дневная выработка кровелыцика при отсутствии механизации составляет приблизительно 70...80 м . Механизация наклейки рулонного ковра. Для кровельных работ применяют различные механизмы. Наклеечная машина состоит из утепленного многосекционного бака вместимостью 30 л и катка для прикатки наклеиваемого полотнища. Эти элементы шарнирно связаны между собой рамой машины. 12 Агрегат снабжен опорными башмаками и дугообразной скобой для передвижения на скатах кровли. Каток имеет эластичную обкладку для обжатия наклеенного полотнища. Пружинный шпатель предназначен для прошпатлевки наружной кромки в наклеенном полотнище. Помимо этого на баке укреплены кронштейны для крепления рулонного материала, направляющий валик, обеспечивающий пропуск раскатанного полотнища под каток, транспортные ролики. Полотнище рулонного материала при движении машины проходит по всей длине заправочной щели бака и вытягивает на нижней стороне тонкий слой мастики. Далее полотнище попадает под каток, который плотно прижимает и приклеивает его к основанию. При этом шпатель пришпатлевывает кромку наклеиваемого полотнища. Для заправки бака мастикой скобу машины поворачивают вперед, при этом бак поднимается и устанавливается под углом. Каток поднимается кверху, открывается щель для заливки в бак мастики. Мастику заливают во все секции бака, чтобы она не сливалась в одну сторону при работе на крутых уклонах. Движение машины должно быть равномерным; за смену машиной можно наклеить однослойный ковер на площади около 1500 м². Машина весит около 40 кг, с заправленной мастикой и навешенным рулоном масса возрастает до 80 кг. Слой мастики должен быть ровным по всей приклеиваемой поверхности, и ее расход не должен превышать 120 г/м² полотнища. Для нанесения только мастики на поверхность основания применяют специальные машины (рис. 4.10). Бак имеет два отсека — с мастикой и дизельным топливом. В отсеке для мастики установлены три электронагревателя для регулирования и поддержания ее температуры в пределах 70...200 °С. Дизельное топливо предназначено для разогрева и промывки насоса, трубопровода и удочкираспылителя. После приклейки рулонных материалов их прикатывают с помощью катка массой приблизительно 100 кг (рис. 4.11). В неудобных местах материал прикатывают гребками или даже руками в рукавицах. Рис. 4.10. Машина для нанесения мастики: 1—трубопровод; 2— стойка; 3— насос; 4 — бак; 5 — пульт управления; 6—форсунка 13 Рис. 4.11. Катки-раскатчики рулонных материалов: 1 — рама; 2 — каток; 3— толкатель; 4— рулон; 5 — мастика Инструменты и инвентарь, применяемые при производстве кровельных работ, приведены на рис. 4.12. 14 Рис. 4.12. Инструменты и инвентарь для кровельных работ: а — металлический шпатель; б—шило; в — щетка для нанесения мастики; г — гребок с резиновой вставкой; д — штукатурный молоток; е — ведро; ж—бачок; з — термос; и — ковш; к — большая гребенка для мастики; л — кровельный нож; м — роликовые ножницы для поперечной резки рулонных материалов Основные работы по устройству кровельных покрытий на кровельных комплексных панелях, оклеенных в заводских условиях одним слоем кровельного рулонного материала, нужно выполнять в следующей последовательности: • замоноличивание стыков и заклейка швов полосками рубероида; • установка и крепление чаш водоприемных воронок; • устройство основания под гидроизоляцию и мест примыканий; • изготовление основных и дополнительных слоев гидроизоляционного ковра; • устройство защитного слоя кровель. Защитный слой на кровле выполняют в том случае, если верхний покровный слой покрытия не имеет защитной прослойки. Наиболее распространенный защитный слой кровель — из горячей битумной антисептированной мастики, на поверхность которой насыпают крупнозернистый песок или гравий. Защитный слой может быть выполнен из полимерных и полимербитумных материалов: эпоксидно-битумных композиций, включающих эпоксидную смолу, раствор битума в ксилоле и алюминиевую пудру. Эффективна защитная покраска с использованием лака БТ-177 и алюминиевой пудры. Состав доводят до рабочей консистенции, разжижая его керосином. Чешуйчатые частицы алюминиевой пудры при нанесении окраски на поверхность «всплывают», образуя сплошную металлическую пленку. Данное покрытие имеет высокие защитные свойства, обусловленные непроницаемостью его для световых, ультрафиолетовых и инфракрасных лучей; покрытие работает как зеркало, отражая падающие на него лучи. Покрытие наносят в два слоя, при механизированном способе используют пистолеты-напылители. Покрытие просыхает медленно, но через две недели по нему можно ходить. Кровельные работы можно выполнять при положительных и отрицательных температурах воздуха, но при отсутствии атмосферных осадков. В зимнее время запрещается выполнять работы по наклейке рулонной кровли при температурах ниже — 20 °С и рекомендуется устройство только одного слоя гидроизоляционного ковра. В теплое время года должны быть наклеены остальные проектные слои рулонного ковра, перед этим кровля должна быть осмотрена и в необходимых случаях отремонтирована. Допускается в зимних условиях монтировать панели покрытия с наклеенным в заводских условиях одним слоем рулонного материала. Весной этот слой гидроизоляции должен быть тщательно проверен, отремонтирован, после чего наклеивают остальные слои рулонного ковра. Устройство кровли из наплавляемых материалов. Наплавляемые материалы отличаются тем, что слой мастики, необходимый для приклеивания, уже нанесен на их поверхность в заводских условиях, что позволяет сократить несколько технологических операций, связанных с приготовлением, транспортированием, подачей и укладкой битумной мастики. Наибольшее распространение получили следующие наплавляемые материалы: 15 • битумно-полимерные рулонные наплавляемого типа на не гниющих основах, такие, как днепрофлекс, стекломаст, филизол, изопласт, изоэласт, рубитэкс и др.; • эластомерные рулонные материалы, устраиваемые в один слой, а именно, элон, поликров, кромэл, кровлен, кровлелон. Существуют два способа устройства таких кровель. При безогневом (холодном) способе на огрунтованное основание и покровный слой наклеиваемого полотнища наносят растворитель — уайт-спирит или керосин в количестве 45...60 г/м2, что приводит к разжижению мастики на основании и на полотнище рулонного материала. Приклеивание рулонного материала к основанию происходит непрерывно, но прикатку уложенных полотнищ смещают по времени на 7... 15 мин. Цементно-песчаные стяжки грунтуют раствором битума в керосине состава 1: 2. Наплавляемые материалы, применяемые для нижних слоев кровельного ковра, очищают от минеральной посыпки, а для верхнего слоя ковра очищают только кромку от крупнозернистой посыпки шириной 100 мм на ширину нахлестки полотнищ. На пологих крышах ковер наклеивают с помощью установки (рис. 4.13), которая позволяет одновременно наносить необходимое количество растворителя на полотнище и раскатывать рулон. Рулон укладывают на направляющие рабочей установки, при передвижении вперед полотнище раскатывается, на его поверхность сверху опускаются поролоновые валики, на которые подается растворитель, затем каток прижимает смоченное растворителем полотнище к основанию. Окончательную прикатку рулонного материала и склеивание его с основанием осуществляют трехкратной проходкой катка массой 100 кг через 7... 15 мин после нанесения растворителя. Растворитель лучше и более гарантированно наносить с помощью удочки от ручного краскопульта. 16 : Рис. 4.13. Наклейка наплавляемого рубероида безогневым способом а — машина для наклеивания материалов; б — наклеивание при помощи удочки; 1 — прижимной каток; 2 — рулон; 3 — валики для смачивания поверхности рулона растворителем; 4 — бачок для растворителя; 5 — каток; 6 — удочка Сущность огневого способа в подплавлении мастичного слоя с использованием агрегатов, работающих на жидком топливе (соляровое масло), газе (пропан, бутан) или электроэнергии. Все агрегаты имеют сопло, смесительную камеру, диффузор для выхода газовой смеси и патрубок с вентилем для подачи газа. Огневой способ применяют при устройстве кровли по несгораемому или трудно сгораемому основанию. Для качественной наклейки наплавляемых рулонных материалов необходимо разогреть мастичный слой до температуры 140... 160 °С. При более низкой температуре качество склеивания будет слабым, нагрев при 160 °С чреват воспламенением, а все применяемые материалы горючи. В этой связи для огневого способа наиболее приспособлена установка, оплавление основания в которой происходит инфракрасными лучами, что исключает пережог кровли; автоматический контроль за температурой на поверхности гарантирует высокое качество приклейки рулонныx материалов к основанию. Оптимальным считается синхронная работa двух агрегатов — инфракрасной установки для разогрева основания и перемещающегося вслед за ней катка-раскатчика рулонного материала. 17 Рис. 4.14. Наклейка наплавляемого рубероида огневым способом: а — многофункциональной газовой горелкой; б — однофорсуночной; 1 — каток; 2 — рулон; 3 — газовые горелки; 4 — форсунка Технология устройства рулонных кровель методом подплавления мастичного слоя следующая. Конец примеренного по месту полотнища с мощью газовой горелки приклеивают на длину 0,3...0,5 м подплавления мастичного покровного слоя к основанию. На приклеенный конец рулона устанавливают каток-раскатчик (рис. 4.14). Покровный мастичный слой разогревают по линии соприкосновения полотнищ. Когда мастичный слой приобретает текучую консистенцию, при одновременном перемещении катка-раскатчика и газовых горелок, рулон раскатывают и приклеивают к огрунтованному основанию или к наклеенному ранее слою. 18 4540124 Устройство кровель из битумной мастики Основными недостатками рулонных кровель на горячих битумных мастиках являются их высокие стоимость и трудоемкость и соответственно низкая производительность труда кровельщиков, масса дополнительно выполняемых процессов — выравнивание, просушивание, огрунтовка и т.д. Необходимо отметить и ненадежность оклеенной гидроизоляции в условиях повышенной температуры и переменного температурно-влажностного режима. При таких условиях ускоряется гниение рулонных материалов, изготовленных на картонной основе, наклеенные материалы размягчаются и оползают, битумная мастика вытекает. Эти недостатки не присущи мастичным кровлям. Подготовка основания под такие кровли не отличается от аналогичной подготовки для рулонной кровли — по просушенному основанию наносят слой битумной грунтовки. В кровлях из битумных мастик мастика состоит из смеси битумного вяжущего с волокнистым или тонкомолотым наполнителем. Мастику (эмульсию) наносят слоями (3...4 слоя, как и у рулонных кровель), каждый последующий слой — после высыхания предыдущего. Мастичные кровли могут быть неармированными и армированными. Для армирования используют стеклосетки, стеклохолсты, рубленое стекловолокно. Нарезанный кусками стеклохолст укладывают в кровельное покрытие на предварительно нанесенный слой мастики, при этом дополнительно при наклеивании стеклохолста необходимо подавать мастику под раскатываемый рулон. Армирование из стеклохолста должно лежать на мастике и сверху быть закрыто ею. Мастику наносят на поверхность пистолетом-напылителем, который шлангами подсоединен к компрессору и к емкостям с материалами — мастикой или эмульсией. Основанием под мастичные кровли служат бетонные и железобетонные плиты покрытия с ровными поверхностями, монолитные утеплители, стяжки из цементно-песчаного раствора. При устройстве мастичной кровли, армированной рулонными стекловолокном или стеклосеткой, их раскатывают в каждом слое мастики, кроме последнего, с продольной и поперечной нахлесткой в 100 мм. Раскатку осуществляют агрегатами, которые одновременно и прикатывают рулонный материал. Для мастичных кровель, армированных рубленым стекловолокном, применяют специальный пистолет-напылитель, конструкция которого предусматривает рубку стекловолокна на заданные размеры и смешивание его в процессе нанесения на поверхность с мастикой. Для увеличения долговечности мастичной кровли ее окрашивают алюминиевой краской, для защиты покрытия рекомендуют песчаную или гравийную посыпку. 19 Кровли из битумно-полимерных и полимерных мастик. В качестве безрулонных кровель нашли применение кровли из мастики на основе хлорсульфополиэтилена (ХСПЭ). Эта смесь, по качествам и внешнему виду напоминающая резину, состоит из полимеров хлорсульфополиэтилена, наполнителей и вулканизующего агента. Смесь приготовляют в заводских условиях, доставляют на стройку в герметической таре, где сверху заливают сольвентом в качестве растворителя и перемешивают в двухлопастной мешалке в течение 2...3 ч. Первоначально на стяжку марки 100 наносят кистью грунтовочный слой толщиной 0,1 мм из 10%-го раствора полимерной смеси, а через час после высыхания слоя можно наносить и основные слои из 30%-го раствора полимерной смеси. Общая толщина покрытия около 1 мм. Время высыхания отдельных слоев не более 25 мин. При производстве работ не имеет принципиального значения относительная влажность (может доходить до 100%) и температура окружающего воздуха(допустимо до-10 °С). Материал атмосферо- и химически стоек. Эластичность кровли сохраняется в диапазоне температур от -45° до +120 °С, трещиностойкость не нарушается. Пленка хорошо сцепляется как со стяжкой, так и с металлическими конструкциями. В случае механического повреждения кровлю ремонтируют следующим образом. На поврежденное место наносят раствор из ХСПЭ и после того как растворитель улетучится, покрытие приобретает первоначальный вид. Трудоемкость устройства такой кровли в 1,5...2 раза меньше, чем рулонной, расход мастики на 1 м2 кровли от 1,5 до 3,5 кг. Лак ХСПЭ наносят на очищенную и сухую поверхность кистью, валиком или краскораспылителем в два или три слоя. Лак хранят в плотно закрытой таре в неотапливаемом помещении при температуре 0...20 °С. Кровли из холодной асфальтовой мастики приготовляют также на основе битума. Основной компонент мастики — битумная эмульсионная паста, которая состоит из мелких частиц битума, равномерно распределенных в воде, и эмульгатора — обычно извести или глины с частицами коллоидного размера. Эти частицы тонким слоем обволакивают частицы битума, благодаря чему предотвращается обратное соединение частиц битума между собой в воде. Паста представляет собой однородную сметанообразную жидкость. При ее нанесении на изолируемую поверхность и высыхании первоначальная структура нарушается, образуются отдельные сгустки и нити битума, прочно склеивающие частицы входящего в пасту эмульгатора. Высохшая битумная паста по теплостойкости и клеящей способности мало отличается от битума. Паста обладает пониженной водоустойчивостью, поэтому в чистом виде используется только для грунтовки. 20 В качестве эмульгатора в пастах можно применять гашеную и негашеную известь, высокопластичную глину; примерный состав пасты будет следующий (содержание компонентов в %: битум — 45...55, вода — 35...45, эмульгатор — 8... 16. Мастика состоит из 75...85% пасты, 15...25% наполнителя, дополнительно можно добавить от 3 до 10% воды, если смесь оказывается густой. В зависимости от способа нанесения мастики на поверхность ее можно сделать более пластичной, добавив воды. Наполнитель, используемый в мастиках, — цемент, смесь цемента с золой ТЭЦ или с асбестовыми или стекловолокнами. Мастику наносят на поверхность соплованием с помощью растворонасоса или вручную, т.е. методом оштукатуривания. Появляется возможность комплексной механизации гидроизоляционных работ. Поверхность, на которую будет наноситься паста или мастика, должна быть очищена от пыли, мусора, при необходимости выровнена. Поверхность для нанесения мастики может быть сухой и влажной. Мастику используют по свежеуложенной цементной стяжке или по свежераспалубленному бетонному основанию. Мастику наносят в 2...3 слоя, каждый после высыхания предыдущего, места стыка одного слоя должны перекрывать на 20...30 см. Стыки верхних и нижних слоев не должны совпадать. При производстве кровельных работ в зимних условиях мастику подогревают, ее температура перед нанесением должна быть 80...90 °С Для получения качественной кровли работы нужно проводить в тепляках, при этом нельзя применять противоморозные добавки, так как они снижают водоустойчивость гидроизоляционного ковра. Кровли, выполненные из битумно-латексной эмульсии, представляют собой сплошное монолитное покрытие, сформировавшееся в результате коагуляции латекса и образования единой, однородной битумно-каучуковой массы. Битумно-латексные эмульсионные мастики применяют при устройстве армированных безрулонных кровель по основанию из железобетонных и асбестоцементных плит покрытия, цементно-песчаных и асфальтовых стяжек, а также для ремонта рулонных кровель. Эмульсия состоит из битума, воды, латекса и эмульгатора. В качестве эмульгатора применяют асидол-мылонафт в сочетании с едким натром и жидким стеклом. Рекомендуется изолируемую поверхность предварительно покрывать грунтовочным слоем, который представляет 15%-ю битумную эмульсию без коагулятора. После огрунтовки укладывают армирующий слой из рулонных стекломатериалов или рубленого стекловолокна на карнизах, в ендовах, в местах примыканий и установки водосливных воронок. На армирующий материал наносят слой эмульсии. Все рабочие операции при устройстве эмульсионной кровли механизированы. Эмульсию на крышу перекачивают с помощью специальных установок. Для нанесения состава на поверхность применяют трехканальный пистолет-напылитель, работающий от сжатого воздуха под давлением 0,35...0,4 МПа. Первый канал предназначен для подачи битумной эмульсии с 21 коагулятором, второй — сжатого воздуха, третий — рубленого стекловолокна. Эмульсия со стекловолокном перемешивается при выходе из напылителя. В качестве коагулятора принят 5%-й раствор хлористого кальция, который ускоряет формирование эмульсии. Покрытие целесообразно наносить слоями по 2 мм при высыхании предыдущего слоя. Формирование гидроизоляционного слоя заключается в постепенном испарении влаги с поверхности и сцеплении материала покрытия с изолируемой поверхностью. Водопоглощение битумно-латексных покрытий незначительно, всего 1...3%. Стоимость покрытия, соответствующего по водопроницаемости трехслойному рулонному ковру, дешевле в 6 раз. Расход эмульсии на 1 м2 кровли составляет при толщине покрытия 3...5 мм всего 6... 10 л. В зависимости от температуры и влажности воздуха твердение слоя происходит за 2... 10 ч. Для повышения механической прочности покрытия и предохранения его от повреждений рекомендуется на свежеуложенный верхний слой нанести цементно-песчаную стяжку состава 1:2, которая проникает в битумно-латексное покрытие, армирует его, на поверхности формируется упрочненное покрытие из стяжки. В последнее время на поверхность наносят два слоя эмульсии и после высыхания верхнего слоя настилают стеклосетку с нахлестом 10... 15 см. Такая сетка дешевле кровли из рулонных материалов, трудозатраты на производство работ сокращаются в два раза. Покрытие становится тепло-и влагостойким, а также долговечным. Битумные эмульсии можно наносить на сухие и влажные горизонтальные, вертикальные и наклонные поверхности. При нанесении на влажные поверхности адгезионные свойства покрытия не снижаются. В составе эмульсии содержится вода, поэтому формирование покрытия происходит, в том числе при испарении воды. В сухую погоду этот процесс занимает 3...6 ч, в дождливую и влажную — может растянуться на 18...24 ч. Нашли применение мастичные кровли на холодной битумно-бутилкаучуковой мастике с высокой стойкостью к ультрафиолетовому излучению Битурэл и Вента-У. 22 4540121 Устройство асбестоцементных кровель Асбестоцементные кровли из волнистых листов устраивают на кровлях по деревянной обрешетке на жилых, гражданских, производственных и сельскохозяйственных зданиях. Асбестоцементные кровельные материалы — смесь асбеста, цемента и воды. На 100 частей цемента приходится от 10 до 25 частей асбестовых волокон. После формования и набора прочности получается материал — листы обычно волнистого профиля, предел прочности на изгиб которых не менее 10...25 МПа. Достоинства асбестоцементных листов — легкость, долговечность, огнестойкость, водонепроницаемость, стойкость к щелочам. Волнистые листы используют при уклонах кровель 40...60%. В практике строительства нашли широкое распространение различные типы кровельных листов, наибольшее применение имеют листы ВО — волнистые обыкновенного профиля, средняя масса которых 9,8 кг при следующих размерах: длина—1200 мм, ширина — 678 мм, высота — 28 мм, толщина листа — 5,5 мм. Для крепления листов к обрешетке применяют специальные кровельные гвозди длиной 100 мм с уширенной шляпкой. Листы усиленного профиля ВУ-1 и ВУ-2 имеют длину соответственно 2800 и 2300 мм, толщину 8 мм, при максимальной массе листов 43 кг. Кроющая способность листа ВУ-1 равна 2,17 м2. Унифицированные листы УВ для покрытия гражданских и промышленных зданий имеют длину 1750,2000,2500 мм, ширину 1125 мм, толщину 6 и 7,5 мм, массу 24...34 кг. Волнистые листы укладывают на скате крыши с перекрытием в поперечном направлении на одну волну, в продольном — не менее 140 мм. Листы можно укладывать со смещением кромок на одну, две, три и четыре волны. Покрывать крышу с нахлесткой волнистых листов можно двумя способами: со смещением продольных кромок листов на одну волну по отношению к таким же кромкам листов ранее уложенного ряда или со смещением продольных кромок листов во всех выше укладываемых рядах. Для укладки по первому способу заготовляют необходимое количество листов, обрезанных на одну, две, три и четыре волны. Если при работе слева направо в ряду не раскладывается целое число листов и последний лист устраивается с нахлесткой на несколько волн, то в этом случае листы следующего ряда целесообразно начинать с этой стороны и вести справа налево. При этом линия стыков листов на скате в продольном направлении будет ступенчатой. При укладке вторым способом в листах обрезают лишь углы, тогда линия стыковки листов на скате по продольным кромкам будет прямой. Кровли из асбестоцементных листов устраивают не утепленными на склонах 10...30% по обрешетке из деревянных брусков (рис. 4.16, 4.17), стальных или железобетонных прогонов (рис. 4.18) и утепленными на склонах 10...20% по деревянным брускам, в толщу утеплителя или по стяжке над утеплителем, уложенным по железобетонным плитам. 23 Рис. 4.16. Укладка и крепление листов ВО: а —продольный разрез ската; б—крепление листов; в—дополнительное крепление листов на карнизе; 1 — уравнительная планка; 2 — лист ВО; 3—брусок обрешетки; 4—гвоздь; 5—резиновая шайба; 6—шуруп; 7—карнизный брусок; 8 — гвоздь; 9 - противоветровая скоба Под листы ВО укладывают деревянные бруски 6 х 6 см с шагом 530 мм. Отверстия под гвозди сверлят ручной или электрической сверлилкой. Под листы усиленного профиля укладывают металлические, железобетонные или деревянные прогоны; для деревянных применимы сечения 8x8, 1 0 х 1 0 и 1 2 х 1 2 см. Для листа длиной 2800 мм укладывают три прогона с шагом 1300 мм, под лист длиной 1750 мм — два прогона с шагом 1500 мм. При устройстве кровель из асбестоцементных листов и при значительных объемах в работе одновременно может быть задействовано несколько звеньев рабочих, выполняющих соответственно подготовку основания, подготовку материалов и непосредственно укладку листов, включая фасонные, в том числе из кровельной стали. Поверхность кровли обычно разбивают на захватки, работа на которых может быть организована по вертикальному или горизонтальному направлениям. Вертикальное направление характерно при укладке листов обыкновенного профиля, более хрупких. Перемещение рабочих по ним может привести к околам и растрескиваниям. Листы усиленного и унифицированного профиля (укладывают горизонтальными рядами от карниза к коньку, прочность листов гарантирует их сохранность при перемещении рабочих и складировании материалов. Скаты кровли рекомендуется покрывать листами, начиная с противоположной господствующим ветрам стороны. 24 Рис. 4.17. Устройство кровли из асбестоцементиых листов: 1 — обрешетка; 2 — коньковый брус; 3 — стропильная нога; 4 — кобылка; 5 — мауэрлат; 6 — покрытие карниза; 7— кляммеры; 8— шуруп, или оцинкованный гвоздь; 9— упругая прокладка; 10— коньковый элемент 25 Рис. 4.18. Способы крепления волнистых листов ВУ: а — к железобетонному прогону; б—к швеллеру; в — к ребру полки уголка; г—к деревянному прогону; 1 —прогон; 2— анкерная скоба; 3— винт; 4 — накрывающий конец листа; 5 — гайка; 6, 10, 12, 14 — крюки; 7—шайба; 8—гидроизоляционная прокладка; 9 —накрываемый конец листа; 11 — прогон из швеллера; 13 — уголок; 15 — деревянный брус 4540122 Устройство кровель из черепицы с устройством обрешетки Кровли из черепицы долговечны, не требуют ухода, но очень трудоемки, поэтому их используют в основном в индивидуальном жилищном строительстве. Такие кровли устраивают на чердачных крышах с крутыми скатами 60...80% из керамической пазовой ленточной или штампованной черепицы. Несущими элементами кровель являются стропила и обрешетка по ним из брусков, расстояние между ними в зависимости от типа черепицы — 310 и 333 мм. При однослойной укладке черепицы сечение брусков принимают равным 50х50 мм, а при двухслойном и под пазовую штампованную —60х60 мм. Карнизный брусок должен быть выше остальных на 25—35 мм. Укладку брусков обрешетки начинают от конька и ведут с таким расчетом, чтобы уложилось целое число рядов 26 покрытия. Первый брусок у конька крепят в таком положении, чтобы между черепицами верхних рядов смежных скатов оставался зазор. При наличии конькового бруса верхние ряды черепицы не должны его касаться. В обоих случаях положение первого бруска обрешетки фиксируют путем укладки пробных черепиц. Расстояние между брусками на скате зависит от вида черепицы, способа ее укладки и устанавливается по ее фактической кроющей способности. Укладку черепицы ведут вручную рядами от карниза к коньку, каждый очередной ряд укладывают со смещением на половину ширины черепицы. В зависимости от конструкции элементов их укладывают насухо или на цементно-известковом растворе. Пазовая штампованная черепица (рис. 4.21) отличается от других типов черепицы тем, что имеет продольные и поперечные закрои. Этим достигается плотное сопряжение черепицы между собой как в продольных, так и поперечных рядах. Закрытые фальцевые сопряжения, образующиеся при нахлестах, предотвращают проникновение атмосферных осадков — дождя и снега. Пазовую штампованную черепицу укладывают по обрешетке из брусков сечением 60 х 60 мм и крепят кляммерами или гвоздями. Рис. 4.21. Покрытие ската кровли пазовой штампованной черепицей: а — начало укладки черепицы; б—крепление черепицы; 1 — карнизная обрешетка; 2 — стропильная нога; 3 — половина пазовой черепицы; 4 — целая черепица; 5 — обрешетка; 6 —гвоздь; 7—проволока Мягкая черепица — листы, состоящие из нескольких слоев специальной асфальтовой смеси, упрочненной стекловолокном. Наружный слой покрыт защитно-декоративной посыпкой из керамической или базальтовой крошки различных цветов. Черепица сочетает в себе высокое качество материала, низкую стоимость, великолепный внешний вид, простую и быструю 27 технологию установки; такой материал начали применять в индивидуальном строительстве совсем недавно. Металлочерепица — кровельный материал, представляющий собой стальной оцинкованный лист толщиной 0,5 мм с полимерным (пластиковым) покрытием, имеющим рисунок, имитирующий черепицу и выполненный методом роликовой обработки. В качестве покрытия стального листа может быть облицовка из сплава алюминия, цинка и кремния. Все гофрированные складки рисунка одинаково высокие и округлые. Длина листов до 7 м (с шагом 1 м), ширина 1,1... 1,2 м. При прокатке стальной лист подвергают с обеих сторон горячей оцинковке. На обе оцинкованные поверхности наносят защитную окраску — праймер, затем слой пластика, это может быть акрил, полиэфир, поливинилхлорид, пластизол. Листы могут иметь различные цвета: белый, серый, желтый, красный, коричневый, синий, зеленый. Для разрезания листов используют кровельные ножницы и пилы с упроченными режущими поверхностями. Листы металлочерепицы при укладке должны плотно прилегать друг к другу. Основанием под кровлю являются стропила и обрешетка, к их устройству предъявляют повышенные требования, исключающие их перекос. Лист металлочерепицы укладывают на обрешетку так, чтобы край листа выступал наружу от карниза на 40 мм. В комплект изделий входят разжелобочные, коньковые и карнизные элементы. Крепление их к нижерасположенным кровельным листам и рядовых листов между собой осуществляют с помощью самозавинчивающихся болтов с уплотнением или самонарезающимися шурупами с уплотнительной шайбой. В последнее время предпочтение отдается жесткой фальцованной кровле, в которой совершенно отсутствуют лежачие фальцы — основное место протечек, особенно крыш с небольшим уклоном. Кровельные панели представляют собой сплошное покрытие на всю длину ската, благодаря чему можно избежать поперечных соединений и нахлестов. Соединение элементов между собой осуществляется только двойным стоячим фальцем. Крепление панелей к обрешетке осуществляется с помощью кляммеров, что не нарушает целостности кровли. Важным требованием к конструкции крыши из металлочерепицы является необходимость устройства гидроизоляционного слоя под обрешеткой для обеспечения вентиляции; в этом случае воздух будет беспрепятственно проходить от карниза до конька. 28 4540127 Огрунтовка оснований и устройство пароизоляции Пароизоляционный слой для защиты утеплителя от увлажнения парами воды, проникающими из помещения сквозь поры и стыки несущего основания, наносят на несущее основание. Различают оклеечную и окрасочную пароизоляции. Поверхность перед их укладкой нужно высушить, очистить от пыли и огрунтовать. Оклеечную пароизоляцию обычно устраивают из подкладочного рубероида, который наклеивают на горячей битумной или холодной битумно-кукерсольной мастике. В качестве окрасочной пароизоляции применяют те же горячую битумную или холодную битумно-кукерсольную мастику, а также поливинилхлоридный или хлоркаучуковый лак. Необходимость устройства пароизоляции и ее конструкцию определяют следующими факторами: тепловлажностным режимом внутри здания, видом утеплителя, материалом и конструкцией несущего основания, конструктивным решением совмещенной крыши в целом, классом зданий — их планируемой долговечностью. Необходимость пароизоляционного слоя и его толщину устанавливают расчетом согласно положениям СНиП 23-01-99 «Строительная теплотехника. Нормы проектирования» с учетом сопротивления паропроницанию битумных и битумнополимерных эмульсионных мастик. Конструктивные схемы пароизоляционного ковра совмещенных крыш в зависимости от требуемой степени защиты приведены на рис. 12. Рас. 12. Конструктивные решения мастичного пароизоляционного ковра 29 а — над помещениями с сухим режимом эксплуатации; б — над помещениями с обычным режимом эксплуатации; в — над помещениями с мокрым режимом эксплуатации; 1 — защитная подкладка; 2 — теплоизоляционный слой; 3 — основные мастичные слои; 4 — выравнивающая цементно-песчаная корка; 5 — несущая плита; 6 — локальная армирующая прокладка по дополнительному слою битумной эмульсионной мастики; 7 — сплошная армирующая прокладка В крышах над зданиями с влажным режимом пароизоляцию следует устраивать не менее чем двухслойную, армированную с усилением ковра над стыками несущих оснований и мест примыканий к карнизам и выступающим или проходящим через крышу конструкциям путем укладки дополнительных армирующих прокладок. В местах примыканий пароизоляционный слой поднимается на всю высоту теплоизоляции, но не менее чем на 100 мм. Все места примыканий, имеющие острые или прямые углы, сглаживаются раствором. Пароизоляционные слои устраивают сплошными без разрывов. рулонные материалы укладываются с напуском Армирующие на 50—70 мм, а швы нахлестки вы- полняют вразбежку. Пароизоляционный ковер выполняют из тех же мастик и теми же методами, какие применяют для устройства основного гидроизоляционного ковра. Грунтовки представляют собой гидроизоляционные составы, распределяемые по поверхности защищаемой конструкции (стяжки) тонким слоем; это легкоподвижные растворы нефтяного битума в органических растворителях наносят с целью заполнения пор и дефектов, а также для повышения сцепления последующего слоя с основанием. Грунтовки применяют только в холодном виде. Их используют для нанесения на цементную или асфальтовую стяжку перед наклейкой на них рулонных материалов, а также для окраски металлических элементов. Примерные составы по массе, %: а) битум — 40, бензин или керосин — 60; б) битум— 30, бензин или бензол — 70. Время высыхания грунтовок на отвердевших цементных стяжках не более 10 ч, на свежеуложенных стяжках— 12...48 ч. Для приготовления грунтовок в бачок или термос наливают расплавленный и обезвоженный битум, а затем порциями при постоянном перемешивании вводят растворитель. На дальние расстояния горячие мастики транспортируют в автогудронаторах, а холодные мастики, грунтовки и эмульсии — в бочках с герметическими крышками. Хранить материалы необходимо на закрытых складах или под навесом. 30 4540126 Устройство желобов со свесами и ограждений кровли перилами В проектах приводятся конструкции свесов карнизов, устройства воронок и их ги- дроизоляции, деформационных и компенсационных швов, обделок примыканий кровельного мастичного ковра к поверхностям выступающих конструкций частей здания — парапетам, трубопроводам, шахтам, брандмауэрам, стенам и т.д. При устройстве свеса карниза перед основным водоизоляционным ковром устраивают два дополнительных слоя, армированные рубленым стекловолокном. При наружном водостоке без устройства настенных желобов устраивают фартук из оцинкованной кровельной стали, который крепят дюбелями к сборной железобетонной плите или гвоздями к антисептированным рейкам, заранее уложенным в основание. При этом дополнительный армированный ковер доводят до края карниза. Его устраивают таким образом, чтобы он кроме фартука перекрывал на 100—150 мм стяжку. Следующей слой из стекломатериалов после нанесения эмульсии или мастики укладывают по нижнему с нахлесткой огрунтованной стяжки ската крыши также на 100—150 мм При этом стекловойлок расстилают по мастике или эмульсии; стеклосетку покрывают гидроизоляционный мастичным слой кровли слоем с сверху; рубленым первый дополнительный стекловолокном устраивают неармированным; армируют только второй слой; третий, дополнительный слой не армируют. Затем наносят основные слои водоизоляционного ковра. При устройстве карниза с настенными желобами свесы покрывают оцинкованными металлическими листами независимо от вида мастичных кровель. Дополнительные слои заводят на металлические картины таким образом, чтобы нахлестки каждого верхнего слоя увеличивались на 100—150 мм. Технология устройства дополнительных слоев такая же, как при неорганизованном водостоке воды. По дополнительным наносят основные слои покрытия. От проникания влаги по стене внутрь здания в местах примыкания кровель к стенам верхние концы дополнительных слоев защищают фартуком из металлических картин. Фартук крепят к деревянным рейкам толевыми гвоздями через 300 мм или непосредственно к железобетонным поверхностям стен дюбелями через 300—1000 мм (по проекту). Оставшиеся отверстия заливают цементно-песчаным раствором. На парапетах фартуки закрывают сборными плитами. При устройстве конька дополнительные слои устраивают перед нанесением, а иногда и после нанесения основного водоизоляционного ковра (порядок устройства основных и дополнительных слоев предусматривается проектом). 31 Рис. 164. Покрытие карнизного свеса кровельной сталью а — общий вид покрытия свеса; б — боковой вид воронки; в — соединение надстенного желоба с кровлей; г — врезка Т-образного костыля; 1— крайний лист свеса; 2 — надстенный желоб; 3 — лоток; 4 — воронка; 5 — дощатая обрешетка свеса; 6 — хомут со штырем для крепления воронки; 7 — костыли; 8 — крюки для крепления надстенного желоба; 9—кляммера При устройстве асбестоцементных кровель с организованным водостоком последний осуществляют при помощи надстенных желобов, укладываемых на карнизном свесе, и водосточных труб, изготовляемых из кровельной стали. Покрытие карнизного свеса (рис. 164) начинают с установки штырей со скобками и Тобразных костылей. Штыри устанавливают по осям водоприемных воронок, а костыли через 700 мм один от другого с допусками ±30 мм. Расстояние между штырем для воронки и ближайшим костылем принимают 200—400 мм. Костыли врезают заподлицо в деревянный настил и крепят гвоздями и шурупами, а при бетонном основании — путем пристрела строительными пистолетами. 32 4540125 Устройство мелких кровельных покрытий и обделок на фасадах из кровельного железа Для покрытия разжелобков, карнизных свесов, устройства наружных водостоков и т. п. на кровлях из разных материалов применяется оцинкованная кровельная листовая сталь, а также листовой или рулонный алюминий. Рис. 16. Покрытие карниза листовой сталью 1—рабочий настил; 2 — защитный диагональный настил; 3—костыли через 700, мм; 4 — крюки через 700 мм; 5- лоток; 6— грунтовка; 7 — дополнительный слой рулонного материала Соединение стальных листов в кромках, располагаемых поперек стока воды, производится при уклоне кровли более 30% ординарными лежачими фальцами, а в кровлях с уклоном менее 30% на карнизах и разжелобках — двойными лежачими фальцами с промазкой швов суриковой замазкой. Стальные листы в кромках, располагаемых вдоль стока воды, а также на коньках и ребрах соединяются ординарными стоячими фальцами. Примыкания листов несложного профиля соединяются ординарными лежачими фальцами. Кромки фальцев, соединяющих стальные листы, не должны быть сплющены или иметь засечки. Отгиб кромок листов для образования фальцев следует осуществлять на фальцегибочных станках. Величина отгиба для стоячих фальцев листа должна составлять 35 мм, а для лежачих фальцев —15 мм. Крепление стальных листов к деревянному настилу осуществляют при помощи кляммер, заделываемых в фальцы. 33 При покрытии карниза листовой сталью каждую картину ее крепят наружным краем через 700 мм к Т-образным костылям, врезаемым в доски обрешетки и выступающим за их грани на 120 мм (рис. 16). Одновременно с костылями прикрепляют специальные карнизные штыри для крепления воронки водосточной трубы. Картины на карнизном свесе, начиная от лотка водостока к водоразделу, поочередно надевают отворотом на поперечины костылей, уплотняют шов и верхний край прибивают к обрешетке гвоздями. При этом верхняя кромка картин на карнизе всегда должна быть расположена выше борта желоба. Рис. 17. Устройство металлического воротника вокруг дымовой трубы 1 — нижняя половина воротника; 2 — полоска для скрепления половин воротника; 3 — верхняя половина воротника; 4 — обрешетка; 5 — теплоизоляция Настенные желоба укладывают на картины карнизного свеса, а верхние отвороты крепят заклепками к специальным крючьям. Профиль желоба выполняют согласно проекту. Наружные водосточные трубы собирают из заранее заготовленных звеньев и вспомогательных элементов определенного диаметра и длины, которые имеют валики жесткости (зиги) для упора поддерживающих хомутов. Трубы навешивают на стены отвесно с отступом не менее 120 мм и надежно прикрепляют к ним штырями с ухватами, местоположение которых определяется при помощи специальных разметчиков. Отмет водосточных труб должен быть выше тротуара или отмостки на 200 мм. Установку штырей и монтаж водосточных труб следует производить с подъемных люлек. В зданиях с кирпичными стенами закладку штырей и навеску труб осуществляют одновременно с кладкой стен. Штыри устанавливают по вертикали на расстоянии не более 1200 мм один от другого. Монтаж трубы заканчивают установкой воронки, бортовые отверстия которой приклеивают к вертикальным стенкам лотка. 34 Фартуки из листовой кровельной стали, устанавливаемые в местах примыкания кровель из штучных материалов к выступающим из крыши частям здания (стенам, парапетам, слуховым окнам и т. п.), следует заготовлять заранее из отдельных картин определенного профиля, устанавливаемого проектом. Для закрытия проемов вокруг дымовых и вентиляционных труб следует применять штампованные воротники с пропаянными фальцевыми швами. Такие воротники состоят из двух одинаковых П-образных половин, соединяемых между собой на месте установки специальными полосками, оставляемыми на вертикальных отворотах (рис. 17). Места примыканий асбестоцементной кровли к каменным стенам перекрывают угловыми асбестоцементными деталями, которые прикрепляют шурупами к деревянным пробкам, заделываемым в кладку стены при ее возведении. Нижний конец детали плотно ложится на волны листа и закрепляется крюком к железобетонному прогону. От проникновения влаги внутрь здания по стене примыкание верхнего конца переходной детали к стене защищают фартуком из кровельной стали, прикрепляемым толевыми гвоздями к деревянному бруску. Оставшееся в стене отверстие поверх бруска заполняют цементным раствором. Конек покрывают переходными и коньковыми деталями (рис.5) Примыкания к вертикальным поверхностям закрывают угловыми или переходными деталями и металлическими фартуками. Карнизные свесы закрывают переходными деталями и металлическими фартуками. Рис.5. Покрытие конька: 1 — асбестоцементный лист; 2 — переходная деталь; 3 —гайка; 4 — коньковая деталь; 5 — скоба; 6 — крюк К1; 7 — прогон; 8 — рубероидная шайба; 9 — шайба 35 36 37