ukladka - фгуп ниипс

advertisement

И.В. БАРСУК,

заместитель директора по научной части,

руководитель научно-исследовательского

отдела ФГУП НИИПС, кандидат технических

наук, доцент

О проблеме укладки штучных грузов в контейнер

Постановка задачи

Проблема укладки штучных грузов в контейнер существует с момента использования

контейнеров для перевозки и временного хранения в них штучных грузов. Сущность проблемы

для почтовой связи состоит в поиске алгоритма, обеспечивающего близкую к наибольшей

плотность укладки штучных грузов, по форме близких к параллелепипеду, примерно одинаковой высоты, например посылок, ящиков с письменной корреспонденцией и др. в контейнер,

лучшие условия устойчивости контейнера, соблюдение ограничения по грузоподъемности контейнера и выборе типоразмеров тары, обеспечивающих возможность и удобство использования

технических средств на операции укладки и не ущемляющих при этом в значительной мере интересы пользователей от уменьшения числа типоразмеров. Особенную актуальность проблема

приобрела в 80-х годах прошлого века, когда в передовых в промышленном отношении странах, в т.ч. и СССР, были созданы и эксплуатировались системы и комплексы автоматизированной обработки посылок [1]. Однако, из-за отсутствия удачных теоретических и технических

решений проблемы укладка штучных грузов в контейнер до настоящего времени осуществляется вручную.

Алгоритм укладки штучных грузов в контейнер

Алгоритмы, иначе правила загрузки штучных грузов в контейнер, используются при любом способе помещения грузов в контейнер. Человек интуитивно использует определенные

правила для достижения более плотной укладки грузов, зачастую даже не формулируя их для

себя. Показателем, характеризующим плотность укладки грузов, является коэффициент объемного заполнения контейнера Кv – отношение суммарного объема всех уложенных грузов Vг к

полезному объему контейнера

Кv = Vг / Vк.

(1)

Результаты исследований алгоритмов укладки посылок в контейнеры, проведенных во

МТУСИ [2], показали, что при загрузке посылок навалом, беспорядочно, Кv = 0,5; при заполнении работником – Кv = 0,8; при формировании слоя посылок перед загрузкой в контейнер на

ленте телескопического транспортера или мерной платформе с откладыванием в накопитель

емкостью, равной половине емкости контейнера, посылок с размерами, превышающими остав1

шееся свободное место в загружаемом слое посылок до тех пор, пока не будет подобрана подходящая по размерам посылка, Кv = 0,75.

Алгоритм укладки грузов в контейнер решает две задачи: 1 – установление последовательности подачи грузов на укладку (очереди), 2 – определение последовательности манипуляций с грузом при укладке для выбора его конечного положения в свободном пространстве контейнера. В [3] методом компьютерного численного имитационного моделирования с использованием объемных моделей роботизированного процесса загрузки (укладки) посылок в контейнер с учетом распределения габаритных размеров посылок, характерного для объектов почтовой связи России, исследовались два алгоритма, относящихся к решению первой задачи: очередность посылок, направляемых на погрузку, формировалась по критерию уменьшения их

объема и по критерию увеличения объема. При моделировании загрузки использовался следующий принцип: очередная посылка размещается в первом же свободном объеме контейнера.

Исследования показали, что при укладке посылок в порядке уменьшения их объема диапазон

значений Кv составил 0,680,79 при среднем значении Кv = 0,72, а при укладке в порядке увеличения объема – соответственно 0,610,73 при среднем значении Кv = 0,68. Хотя исследованные алгоритмы загрузки априори не самые лучшие, по результатам компьютерного эксперимента можно сделать важный вывод, что последовательность загрузки посылок в порядке

уменьшения объема эффективней, чем в порядке увеличения их объема.

Фирмой «Розенлеф» предложен способ загрузки контейнеров посылками с помощью погрузочных роботов, имитирующих процесс ручной загрузки [2]. Посылки при поступлении на

загрузку опознаются, ориентируются, определяются их размеры и размещаются на стеллажах.

ЭВМ, запоминающая размеры посылок, вычисляет последовательность загрузки для оптимальной укладки (алгоритм автору не известен) и подает команды загрузочному роботу. Он берет со

стеллажей соответствующую посылку и помещает ее в контейнер по траектории, задаваемой

ЭВМ. Этот способ позволяет достигнуть наиболее плотной укладки (Кv 0,9), но обладает рядом недостатков: во-первых, осуществление роботом последовательных операций взятия посылки со стеллажа и последующего размещения ее в контейнере увеличивает цикл операции,

производимой роботом, в результате чего снижается производительность, кроме того, усложняется конструкция робота, во-вторых, при измерении характеристик посылки не учитывается ее

масса, вследствие чего невозможно обеспечить при загрузке соблюдение ограничения на грузоподъемность контейнера, а также, по возможности, минимизировать высоту центра тяжести загруженного контейнера.

Дальнейшее совершенствование алгоритма укладки при решении первой задачи связано

с необходимостью учета массы укладываемых грузов с целью соблюдения ограничения на грузоподъемность и обеспечения лучших условий устойчивости контейнера (очевидно, что при

2

определении очередности укладки грузов одинакового размера предпочтение следует отдать

грузу, имеющему большую массу, для уменьшения высоты центра тяжести груженого контейнера). Для решения второй задачи при поиске наилучшего расположения груза в кузове контейнера представляется целесообразным учитывать фактор формы пространства, остающегося

свободным после размещения в контейнере очередного груза. Наилучшим образом этот принцип может быть реализован при послойной укладке грузов в контейнер.

Суть послойной укладки состоит в следующем. Из группы грузов, поступивших на

укладку, формируются подгруппы грузов, близкие по своим высотам. Из каждой подгруппы

формируется «слой» грузов, занимающий площадь равную или несколько меньшую площади

поперечного сечения контейнера. Принимается, что высота слоя равна высоте наиболее высокого груза в слое. Сформированные слои загружаются в контейнер, причем суммарная высота

слоев не должна превышать высоты свободного пространства кузова контейнера. Алгоритмы

заполнения слоев грузами аналогичны рассмотренным. Они оперируют и порядком поступления грузов и правилами размещения их в слое.

При послойной укладке грузов в контейнер требуется решить математическую задачу

размещения в прямоугольнике заданного размера (поперечное сечение кузова контейнера)

группы прямоугольников меньшего размера (сечение груза в плане) таким образом, чтобы при

размещении оставалось как можно меньше свободного пространства. Прямоугольник может

быть охарактеризован следующими величинами: длиной l (l 0); шириной m (m 0, m l);

площадью S = l m; а также коэффициентом формы Кф = l / m (1 Кф , Кф = 1 при l = m). Интуитивно представляется, что чем Кф ближе к 1, тем пространство удобнее для заполнения прямоугольниками меньшей площади в силу большего числа имеющихся вариантов выбора. Поэтому при переборе и сравнении вариантов размещения грузов на плоскости предпочтение следует отдать такому положению груза, при котором коэффициент формы оставшегося свободным пространства Кфс был бы меньшим [4].

При поступлении грузов в загрузочное устройство измеряют площадь груза Sг = lг mг,

коэффициент формы груза Кфг = lг / mг, где lг и mг соответственно длина и ширина груза, а также массу груза. Каждый из грузов ранжируют так, что поступившим в загрузочное устройство

грузам присваиваются порядковые номера 1, 2, в порядке убывания значений Sг. Если два

груза имеют одинаковое значение Sг, то меньший порядковый номер присваивается грузу с

большим значением Кфг, если грузы имеют одинаковые значения Sг и Кфг, то меньший порядковый номер присваивается грузу с большей массой, если грузы имеют одинаковые значения Sг,

Кфг и массу, то меньший порядковый номер присваивается грузу, раньше поступившему в загрузочное устройство. Непрерывно контролируют: L lг, М mг и Н hг, где hг – высота груза,

3

L, М, Н – длина, ширина и высота кузова контейнера соответственно, а также допустимую суммарную массу грузов, укладываемых в контейнер.

Заполнение грузами каждого слоя производится последовательно, начиная от одного из

дальних, например, правого, по отношению к загрузочному органу углов контейнера в двух

взаимно перпендикулярных направлениях в ранжированной последовательности присвоенных

грузам номеров. Обязательным условием при моделировании укладки грузов внутри слоя является прилегание двух смежных сторон укладываемого груза или к внутренним стенкам кузова,

или к стенке и стороне соседнего груза, или к сторонам соседних грузов со стороны угла, от которого начинается заполнение контейнера.

Если после размещения груза мысленно провести линии от ребер груза, не соприкасающихся со стенками кузова или соседними грузами, параллельно сторонам контейнера, то

оставшееся свободное пространство разобьется на прямоугольники, каждый из которых имеет

свой коэффициент формы. Коэффициент формы свободного пространства, образующегося по

мере заполнения плоскости формирования слоя грузами, может быть определен по формуле

n

К фс

К

i 1

Si

фi

,

Sc

(2)

где i = 1, 2,, n – номер прямоугольника в остающемся после размещения укладываемого груза свободном пространстве; n – число прямоугольников в оставшемся свободным пространстве; Кфi и Si – соответственно коэффициенты формы и площадь i-го прямоугольника в

оставшемся свободным пространстве; Sс – площадь свободного пространства;

К фi Si

li

2

li m i li ,

mi

(3)

где li и mi – соответственно длина и ширина i-го прямоугольника.

Если размещению следующего груза может препятствовать выступ от размещения

предыдущего, то площадь прямоугольника, прилегающего к этому выступу со стороны, противоположной направлению укладки, не включается в площадь свободного пространства.

С учетом (3), площади поперечного сечения кузова контейнера Sк, площади, занятой загруженными грузами Sз, и площади, неудобной для укладки Sн, формула (2) принимает вид

i n

К фс

l

i 1

2

i

Sк S з S н

.

(4)

Прямоугольники, образующиеся при разбиении свободного пространства линиями, проходящими вдоль продольной стороны контейнера, могут отличаться от прямоугольников, образующихся при разбиении свободного пространства линиями, проходящими вдоль поперечной

4

стороны контейнера, поэтому могут оказаться различными и значения К фс. Вследствие этого

для каждого возможного варианта размещения груза на плоскости формирования слоя рассчитываются два значения Кфс. Окончательно выбирается такой вариант размещения груза, при котором достигается абсолютный минимум Кфс.

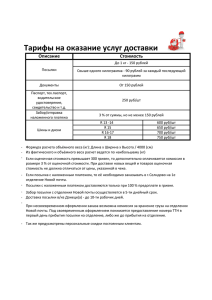

На рис. 1 в качестве примера изображены возможные варианты размещения на плоскости формирования слоя посылки № 2 после того, как было определено положение посылки № 1.

Для выбора положения, в которое должна быть уложена посылка № 2, рассчитываются значения коэффициентов Кфс:

К фс11

М 2 (М m п2 ) 2 (М m п1 ) 2

,

L M lп1 mп1 lп2 m п2

К фс12

(L lп1 lп2 ) 2 (L lп1 ) 2 L2

,

L M lп1 mп1 lп2 mп2

К фс21

2

М 2 (М m п1 ) 2 lп2

,

L M lп1 m п1 lп2 m п2

К фс22

(L lп1 ) 2 (L lп2 ) 2 L2

,

L M lп1 m п1 lп2 m п2

К фс31

М 2 (М lп2 ) 2 (М mп1 ) 2

,

L M lп1 mп1 lп2 mп2 lп1 (lп2 mп1 )

К фс32

2

(L lп1 mп2 ) 2 lп1

L2

,

L M lп1 mп1 lп2 mп2 lп1 (lп2 mп1 )

М 2 (М m п1 ) 2 m п2

,

L M lп1 m п1 lп2 m п2

2

К фс41

К фс42

(L lп1 ) 2 (L m п2 ) 2 L2

,

L M lп1 mп1 lп2 m п2

и выбирается то положение посылки, при котором значение Кфс имеет минимальное значение.

Для приведенных на рис. 1 соотношений размеров поперечного сечения кузова контейнера (плоскости формирования слоя) М = 0,667L и размещаемых посылок lп1 = 0,417L;

mп1 = 0,25L; lп2 = 0,333L; mп2 = 0,167L минимальное значение имеет коэффициент Кфс41 = 1,27,

поэтому при укладке посылка №2 должна занять положение 4.

Другой условный пример иллюстрирует выбор решений при погрузке и ориентации

укладываемых посылок на плоскость формирования слоя, в котором для простоты все посылки

имеют одинаковые размеры. Пусть поперечное сечение кузова контейнера имеет размеры

L M = 120 80 = 9600 ед.2, а размещаемые посылки l m = 35 25 = 875 ед2.

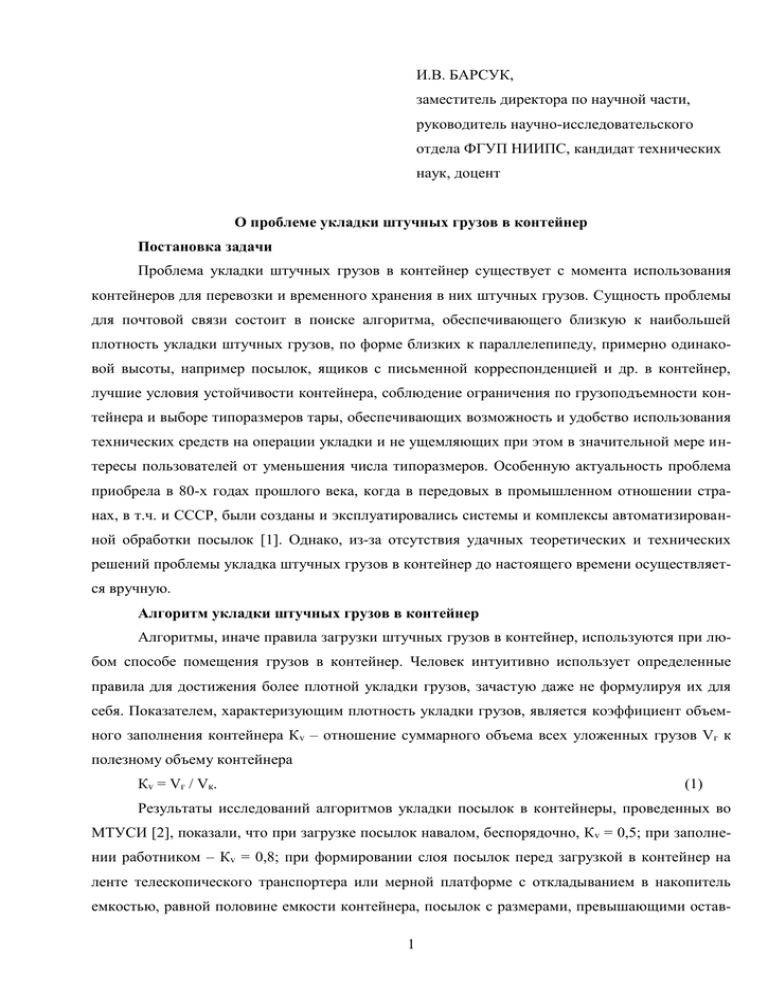

Возможные варианты размещения посылки № 1 на первом шаге вычислений показаны

на рис. 2.

При нахождении посылки в положении 1 Кфс1 может быть рассчитан для двух комбинаций фигур: Кфс11 для фигур a1c1d1h1 и h1e1f1g1 и Кфс12 – для фигур b1c1d1e1 и a1b1f1g1:

К фс11

(120 35) 2 (80 25) 2

(120 35) 2 1202

1,17; К фс12

2,48.

9600 875

9600 875

Кфс1 = min {Кфс11; Кфс12} = min {1,17; 2,48} = 1,17.

5

Рис. 1. Выбор размещения посылки № 2 после укладки посылки № 1:

1, 2, 3, 4 - возможные положения посылки № 2

Рис. 2. Выбор размещения посылки № 1: 1 – посылка находится в положении 1;

2 – посылка находится в положении 2

6

Рис. 3. Выбор размещения посылки № 2: 1, 2, 3, 4 – положения посылки

При нахождении посылки в положении 2 Кфс2 рассчитывается для комбинаций фигур

a2c2d2h2 и h2e2f2g2 , а также b2c2d2e2 и a2b2f2g2:

(120 25) 2 (80 35) 2

(120 25) 2 1202

К фс21

1,27; К фс22

2,68.

9600 875

9600 875

Кфс2 = min {Кфс21; Кфс22} = min {1,27; 2,68} = 1,27.

Кфс1 Кфс2, поэтому на первом шаге посылка должна быть уложена на плоскость в положение 1.

Возможные варианты размещения посылки № 2 показаны на рис. 3. Всего возможны четыре варианта. Для каждого варианта определяется коэффициент формы пространства, остающегося свободным после укладки второй посылки.

К фс11

502 1202

80 2 70 2

2,15;

1,44; К фс12

9600 2 875

9600 2 875

К фс21

852 352

852 1202

1,08; К фс22

2,75;

9600 2 875

9600 2 875

К фс31

802 452 552

602 352 1202

1,46; К фс32

2,56;

9600 2 875

9600 2 875 35 10

7

852 552 252

852 952 1202

К фс41

1,38; Кфс42

3,9.

9600 2 875

9600 2 875

min {Кфс1; Кфс2; Кфс3; Кфс4} = min {1,44; 1,08; 1,46; 1,38} = Кфс2 = 1,08, следовательно, на

втором шаге посылка должна занять положение 2.

Последовательность результатов расчетов коэффициентов формы пространства, остающегося свободным после укладки очередной посылки, приведена в таблице 1.

Таблица 1

Определение положения посылок при укладке в контейнер

Номер

Значения коэффициентов формы простран-

посылки

Номер

ства, остающегося свободным после укладки

(шага

рисунка

очередной посылки

вычислений)

Кфс1

Кфс2

Кфс3

Кфс4

Положение

посылки при

укладке

1

2

1,17

1,27

–

–

1

2

3

1,44

1,08

1,46

1,38

2

3

−

1,53

1,38

1,21

–

3

4

−

1,75

1,58

–

–

2

5

−

2,07

1,58

2,43

1,94

2

6

−

2,59

2,36

–

–

2

7

−

1,99

3,09

3,42

2,91

1

8

−

1,58

2,89

2,48

2,60

1

9

4

3,41

2,87

–

–

2

Финальные варианты размещения посылок на плоскости формирования слоя показаны

на рис. 4 и 5, при этом вариант размещения посылки № 10 является единственно возможным.

Рис. 4. Выбор размещения посылки № 9: 1, 2 – положения посылки

8

Рис. 5. Окончательный вариант размещения посылок

Так как грузы имеют разные размеры в плане, то при моделировании неизбежны случаи

образования внутри заполненного слоя замкнутых свободных пространств, наподобие изображенного на рис. 4 (1) между посылками 8, 6, 5 и 9. Поэтому по завершении первого цикла расчетов необходимо проанализировать оставшиеся внутренние свободные пространства в порядке

убывания их площади с целью их возможного заполнения грузами меньшего размера из оставшихся в очереди на загрузку. Процедура продолжается до тех пор, пока в очереди не окажется

грузов, размеры которых позволяют размещать их в оставшихся свободными пространствах.

Результаты моделирования определяют порядок подачи на укладку реальных грузов и план их

размещения на плоскости формирования слоя.

Сравнение результатов расчетов по рассмотренному алгоритму с точными методами,

используемыми при оптимизации раскроя промышленных материалов [5], показывает, что рассмотренный принцип пошагового формирования слоя грузов приводит к оптимальному или, во

всяком случае, близкому к оптимальному решению и может быть использован при послойной

укладке грузов в контейнеры [6 – 8].

Выбор числа типоразмеров посылочной тары

На современном этапе развития технических средств почтовой связи для упаковки вложений посылок должна применяться такая тара, которая бы вписывалась в производственный

процесс обработки посылок, взаимодействовала бы со всеми механизмами, используемыми в

производственном процессе, отвечала бы требованиям обеспечения сохранности вложений,

экономичности ее производства, а также удовлетворяла бы запросам населения. Многообразие

габаритов посылочной тары удобно для отправителей и предприятий, изготавливающих ящики

из отходов основного производства. Наличие значительного числа типоразмеров посылочной

тары затрудняет механизацию и автоматизацию операций по погрузке, разгрузке и накапливанию посылок, сортировке, укладке в контейнеры. Поэтому для упрощения и удешевления

средств механизации и автоматизации, повышения эффективности процессов контейнерных

перевозок за счет лучшего использования объемов контейнеров целесообразно сократить число

типоразмеров и обеспечить кратность размеров посылочной тары, не ущемив при этом интересов отправителей.

9

Трудность в постановке задачи нахождения оптимального числа типоразмеров посылочной тары заключается в невозможности стоимостного выражения производственных затрат

почтового оператора в зависимости от заданного числа типоразмеров тары. Поэтому для решения поставленной задачи используется энтропийный подход [1, 9].

Пусть наружные размеры ящиков и доля посылок, поступающих на обработку в этих

ящиках, соответствуют данным табл. 2.

Таблица 2

Наружные размеры фанерных и комбинированных ящиков для посылок

Наружные размеры, мм

Номер

ящика

1

2

3

4

5

6

7

8

9

длина

ширина

Вместимость, V, Доля посылок с указанныдм3

высота

ми размерами, d

500

400

200

31,8

0,1998

400

330

200

20,0

0,2889

400

250

200

14,5

0,4416

330

200

200

8,9

0,0664

250

200

200

6,5

0,0023

200

165

200

3,8

0,0001

250

200

100

3,02

0,0008

200

165

100

1,81

0,00005

200

125

100

1,24

0,00005

Увеличение, числа типоразмеров ящика приводит к уменьшению среднего объема посы-

лок Vi Vi d i где i – число типоразмеров ящиков, i = 1 ÷ 9; di – доля посылок, распределяемая

i

по i-му числу типоразмеров ящиков.

Функция Vi строится следующим образом:

1. Принять i = 9.

2. Вычислить Vi di, Vi Vi d i

i

3. Из множества Vi di определить минимальный элемент min{Vi di}, исключить соответствующий ему типоразмер из дальнейшего рассмотрения, а его долю прибавить к доле посылок, пересылаемых в ящике с ближайшей большей вместимостью.

4. Положить i = i – 1.

5. Если i 1, перейти к п. 2; если i = 1, закончить вычисления.

Для оценки разнообразия, вносимого большим числом типоразмеров ящика для посылок,

удобно воспользоваться мерой неопределенности Н, называемой энтропией по аналогии с известным понятием термодинамики. При числе различных состояний объекта а мера разнообразия Н(а) выбрана таким образом, чтобы выполнялись следующие рациональные условия:

10

1) при единственном состоянии объекта разнообразие равно нулю, т. е. при а = 1 Н(1) = 0;

2) при двух возможных состояниях разнообразие равно единице, т.е. при а = 2 Н(2) = 1;

3) если число а состояний одного объекта больше числа b состояний другого, то и разнообразие у первого объекта должно быть выше, т.е. при а b Н(а) Н(b);

4) разнообразие двух объектов с числами состояний а и b является суммой их индивидуальных разнообразий, т. е. H(ab) = H(a) + H(b).

Условиям 1, 3, 4 удовлетворяет логарифмическая функция при любом основании логарифма, а всем четырем условиям одновременно – только логарифмическая функция при основании 2. Поэтому разнообразие принято оценивать логарифмом числа различных возможных

состояний объекта. Если при этом за основание логарифма выбирается число 2, то измерение

разнообразия осуществляется двоичными единицами. Такая двоичная единица носит название

бит.

Если посылка имеет форму куба, то разнообразие ее размеров составляет log21 = 0, т. е.

неопределенность в размерах исчезает полностью. Если объект а может находиться в одном из

k различных состояний а1, а2 ,ak с вероятностями р(а1), р(а2),,р(аk), то разнообразие, или

неопределенность объекта, оценивают средневзвешенной величиной логарифмов вероятностей

(удельных весов), бит, различных состояний: Н(а) = - p(a1) log2p(a1) – p(a2) log2p(a2) -

- p(a k) log2p(ak).

Величина энтропии зависит от двух факторов: числа k состояний объекта и распределения их вероятностей. Энтропия тем выше, чем больше число k. При фиксированном k энтропия,

бит, максимальна при равенстве всех вероятностей состояний Н(а) = - k-1 log2 k -1 - k -1 log2 k -1

- k -1 log2 k -1 = log2 k. Это происходит потому, что при равных вероятностях состояний выбор

объекта является наиболее проблематичным, неопределенным, труднее всего предсказуемым.

Любое изменение в сторону неравенства вероятностей уменьшает неопределенность.

Устройства должны быть рассчитаны на обработку всех типоразмеров ящиков вне зависимости от удельного веса типоразмера в потоке, поэтому последнее выражение более подходит для оценки уровня сложности создаваемых машин. В этом случае Н 9я max = log 2 9 = 3,17.

Так как ящики имеют форму параллелепипеда, то разнообразие размеров совокупности

типоразмеров ящиков наряду с разнообразием типоразмеров ящика Ня определяется также и

разнообразием размеров (длины, ширины, высоты) собственно ящика Нр. Если ящик имеет различные длину, ширину и высоту, то Нр = log23 = 1,585 бит; если ящик имеет одинаковые, скажем, ширину и высоту, то Нр = -3-1 log23-1 - 2 3-1 log2 2 3-1 = 3-1 log23 + 2 3-1 log2 3 - log22 =

= log23 – 2/3 = 0,918 бит. Таким образом определяется условная энтропия Hp для каждого i-го

типоразмера ящика.

11

Чтобы определить условную энтропию размеров для совокупности типоразмеров, бит,

необходимо суммировать условные энтропии каждого i-го типоразмера в соответствии с их

удельными весами Hp =

p H

i

p

i

. Условная энтропия рассматриваемой системы типоразмеров

на ящики для посылок составляет Н р9 = 0,1998 1,585 + 0,2889 1,585 + 0,4416 1,585 +

+ 0,0664 0,918 + 0,0023 0,918+ 0,0001 0,918 + 0,0008 1,585 + 0,00005 1,585 + 0,00005

1,585 = 1,5391.

Для совокупности типоразмеров ящиков полная энтропия Hpя, бит, будет равна сумме

энтропии Ня, образующейся от разнообразия типоразмеров ящиков и условной энтропии Нр,

образующейся от разнообразия размеров в каждом типоразмере Нря = Ня + Нр. Таким образом,

разнообразие размеров целиком системы типоразмеров ящиков для посылок составляет

Нря

9 = 3,17 + 1,5391 = 4,709.

В качестве критерия выбора оптимального числа типоразмеров посылочной тары, примиряющего интересы пользователей и оператора почтовой связи, может служить минимальное

значение суммы относительных отклонений от V 0 = 19,14 дм3 и Нря0 = 1,585 бит, при этом

V max = 31,8 дм3, Нряmax = 4,709 бит. Результаты расчетов по формуле

Υ

Vi - V 0

Hi H ря0

V 19,14 Hi 1,585

i

,

max

0

ря max

ря0

V V H

H

12,66

3,124

приведенные в табл.3, показывают, что наименьшее значение критерия достигается при использовании первых трех типоразмеров тары. Поэтому целесообразно 4-й типоразмер ящика из совокупности исключить, а посылки, которые могут пересылаться в ящиках типоразмеров 5 – 9,

обрабатывать порядком, предусматриваемым для бандеролей и пересылать их в мешках.

Таблица 3

Выбор оптимального числа типоразмеров посылочной тары

Номер типоразмера ящика

V

Нря

Υ

1

31,80

1,585

1,0

2

22,95

2,585

0,621

3

19,54

3,170

0,539

4

19,16

3,539

0,627

5

19,15

3,861

0,730

6

19,14

4,124

0,813

7

19,14

4,346

0,884

12

8

19,14

4,539

0,946

9

19,14

4,709

1,0

Техническая реализация алгоритма укладки штучных грузов в контейнер и стандартизация посылочной тары, обеспечивающая кратность ее размеров, актуальны как при автоматическом, так и при ручном способе заполнения контейнера.

Литература

1. Барсук И.В., Гиль Г.К., Воскресенский А.Л. и др. Организация автоматизированной

обработки почтовых отправлений в крупных узлах связи. – М.: Радио и связь, 1985. – 208 с.

2. Буланов Э.А., Третенко Ю.И. Подъемно-транспортные и погрузочно-разгрузочные

устройства почтовой связи: Учебное пособие для вузов. – 2-е изд., перераб., доп. – М.: Радио и

связь, 1990. – 232 с.

3. Бентхами Хишам. Алгоритмы автоматизированного технологического процесса размещения посылок в контейнере // Тезисы докладов научной конференции профессорскопреподавательского, научного и инженерно-технического состава МТУСИ 27 – 29. 01. 2004 г.,

г. Москва. С. 64.

4. Барсук И.В. Теория, практика и технические средства почтовой логистики: Учебное

пособие / Под редакцией Заслуженного деятеля науки РФ, д.т.н., проф. А.В. Петракова. – М.:

РадиоСофт, 2010. – 424 с.

5. Мухачева Э.А. Рациональный раскрой промышленных материалов. Применение АСУ.

– М.: Машиностроение, 1984. – 176 с.

6. Барсук И.В. Способ укладки штучных грузов в контейнер. Патент РФ № 2377174 //

Бюллетень изобретений 2009. № 36.

7. Барсук И.В. Система управления загрузочным устройством для укладки штучных грузов в контейнер. Патент РФ № 2364565 // Бюллетень изобретений 2009. № 23.

8. Барсук И.В. Система загрузки штучных грузов в контейнер. Патент РФ № 2381166 //

Бюллетень изобретений 2010. № 4.

9. Бутенко Б.П., Мамзелев И.А., Мицкевич В.А. и др. Технологические процессы в почтовой связи. Кн. 1: Учебник для вузов // Под ред. Б.П. Бутенко и И.А. Мамзелева. – М.: Радио и

связь, 1998. – 176 с.

13