1.5. Процессы изменения состояния сушильного агента в конвективных сушилках

advertisement

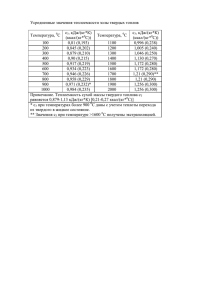

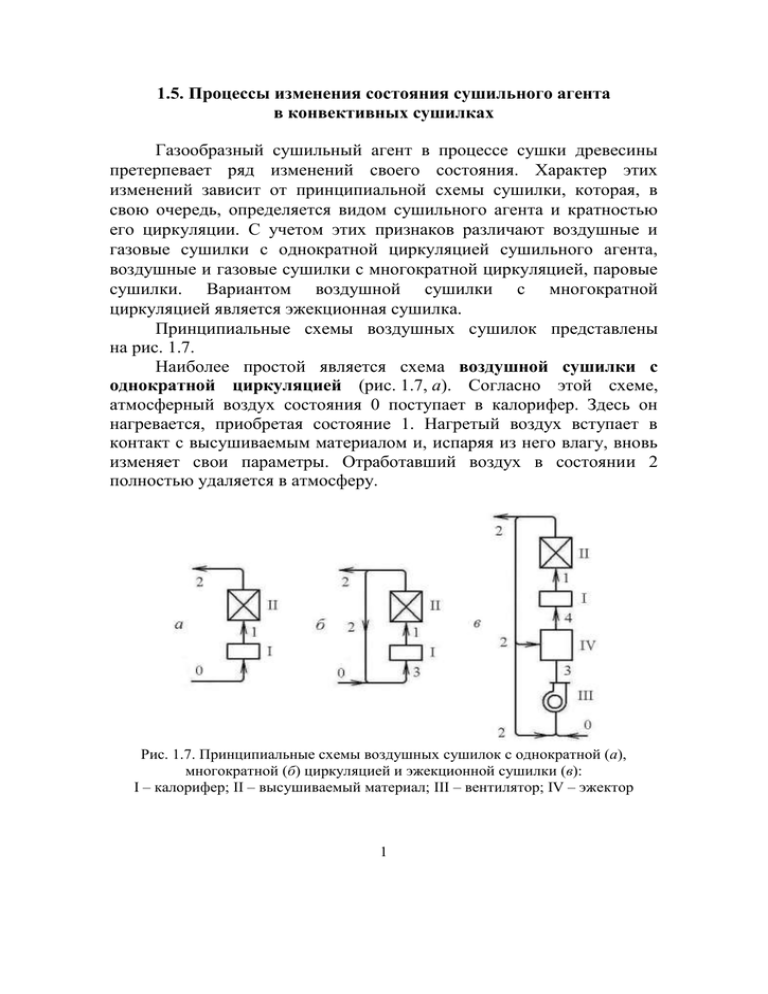

1.5. Процессы изменения состояния сушильного агента в конвективных сушилках Газообразный сушильный агент в процессе сушки древесины претерпевает ряд изменений своего состояния. Характер этих изменений зависит от принципиальной схемы сушилки, которая, в свою очередь, определяется видом сушильного агента и кратностью его циркуляции. С учетом этих признаков различают воздушные и газовые сушилки с однократной циркуляцией сушильного агента, воздушные и газовые сушилки с многократной циркуляцией, паровые сушилки. Вариантом воздушной сушилки с многократной циркуляцией является эжекционная сушилка. Принципиальные схемы воздушных сушилок представлены на рис. 1.7. Наиболее простой является схема воздушной сушилки с однократной циркуляцией (рис. 1.7, а). Согласно этой схеме, атмосферный воздух состояния 0 поступает в калорифер. Здесь он нагревается, приобретая состояние 1. Нагретый воздух вступает в контакт с высушиваемым материалом и, испаряя из него влагу, вновь изменяет свои параметры. Отработавший воздух в состоянии 2 полностью удаляется в атмосферу. Рис. 1.7. Принципиальные схемы воздушных сушилок с однократной (а), многократной (б) циркуляцией и эжекционной сушилки (в): I – калорифер; II – высушиваемый материал; III – вентилятор; IV – эжектор 1 Принципиальная схема воздушной сушилки с многократной циркуляцией отличается от уже рассмотренной тем, что отработавший сушильный агент в состоянии 2 удаляется в атмосферу лишь частично. Большая его часть возвращается на повторное использование и перед поступлением в калорифер смешивается со свежим воздухом состояния 0, подаваемым в сушилку. Образующаяся смесь, характеризуемая состоянием 3, поступает в калорифер, где за счет нагревания достигает состояния 1. Далее следует сушка, сопровождающаяся изменением параметров воздуха до состояния 2. Принципиальная схема эжекционной сушилки отличается от схемы с многократной циркуляцией тем, что сушильный агент образуется в результате двукратного смешивания. Сначала отработавший сушильный агент, находящийся в состоянии 2, смешивается в вентиляторе с атмосферным воздухом. Образующаяся при этом смесь состояния 3 поступает в эжектор, где происходит вторичное смешивание с отработавшим воздухом. При этом получается новая смесь, характеризуемая состоянием 4, которая после нагревания в калорифере и выполняет функцию агента сушки. Процессы изменения состояния воздуха в описанных сушилках могут быть проиллюстрированы на Id-диаграмме, что и сделано на рис. 1.8. 2 Рис. 1.8. Изображение на Id-диаграмме процессов изменения состояния воздуха в сушилках с однократной (а), многократной (б) циркуляцией и в эжекционной (в) сушилке В сушилке с однократной циркуляцией (рис. 1.8, а) процесс нагревания атмосферного воздуха в калорифере изображается отрезком 0–1, расположенным на линии d = const. При сушке, т. е. при испарении влаги из материала, состояние воздуха изменяется по линии постоянной энтальпии 1–2. Изменение состояния воздуха в сушилке с многократной циркуляцией показано на рис. 1.8, б. Смешивание атмосферного воздуха (состояние 0) и отработавшего сушильного агента (состояние 2) с получением смеси, характеризуемой состоянием 3, отображается отрезком 0–3–2. Процессы нагревания воздуха в калорифере (3–1) и испарения влаги из материала (1–2) изображаются так же, как и в сушилке с однократной циркуляцией: по линиям d = const и I = const соответ-ственно. График изменения состояния сушильного агента в эжекционной сушилке показан на рис. 1.8, в. Воздух, поступающий в калорифер в состоянии 4, получается в результате двух последовательных смешиваний. Сначала отработавший воздух, характеризуемый точкой 2 на Id-диаграмме, смешивается с атмосферным воздухом (точка 0) с получением смеси, состояние которой соответствует точке 3. Образовавшаяся после первого смешивания смесь вновь смешивается с отработавшим воздухом, что и приводит к получению агента сушки, который имеет перед калорифером состояние 4. Далее следует уже 3 знакомое нам нагревание (отрезок 4–1) и испарение влаги (отрезок 1– 2). По изменению состояния сушильного агента во время сушки могут быть определены затраты тепловой энергии на испарение влаги. Расход теплоты на испарение 1 кг влаги, т. е. удельный расход теплоты для воздушных сушилок, определяется по формуле 1000 ( I 2 I 0 ) , кДж/кг, qèñï (1.41) d 2 d0 где I2 и d2 – энтальпия и влагосодержание отработавшего воздуха, кДж/кг и г/кг соответственно; I0 и d0 – энтальпия и влагосодержание атмосферного воздуха, кДж/кг и г/кг соответственно. Удельный расход теплоты на испарение влаги легко определить графически с помощью Id-диаграммы. Для этого из начала координат диаграммы проводят луч, параллельный линии, проходящей через точки 0 и 2, соответствующие состояниям атмосферного и отработавшего воздуха. Удельный расход теплоты читается на угловой шкале, нанесенной на полях Id-диаграммы. Принципиальные схемы газовых сушилок показаны на рис. 1.9. Особенностью газовых сушилок является отсутствие калориферов. Источник теплоты у них – топочный газ, который образуется при сжигании топлива в топках. В газовой сушилке с однократной циркуляцией (рис. 1.9, а) топочный газ, выходящий из топки в состоянии Т, смешивается с атмосферным воздухом состояния 0. При этом образуется смесь, характеризуемая состоянием 1, которая и вступает в контакт с высушиваемым материалом. В результате испарения влаги сушильный агент переходит в состояние 2. Отработавшая смесь топочного газа и воздуха полностью выбрасывается в атмосферу. 4 Рис. 1.9. Принципиальные схемы газовых сушилок с однократной (а) и многократной (б) циркуляцией: I – топка; II – высушиваемый материал; III – камера смешения Газовая сушилка с многократной циркуляцией (рис. 1.9, б) отличается от предыдущей тем, что дополнительно включает камеру смешения. В камере смешиваются три компонента: атмосферный воздух (состояние 0), топочный газ, образовавшийся в топке (состояние Т), и отработавший сушильный агент, находящийся в состоянии 2. В результате этого процесса и получается сушильный агент, параметры которого соответствуют состоянию 1. При испарении влаги из материала он переходит в состояние 2. Часть отработавшего сушильного агента удаляется в атмосферу, а остальное его количество направляется на рециркуляцию в камеру смешения. Графики процессов изменения состояния топочного газа в газовых сушилках на Id-диаграмме показаны на рис. 1.10. Процесс смешивания топочного газа (состояние Т) и атмосферного воздуха (состояние 0) изображается отрезком прямой 0–Т, на котором лежит точка 1, соответствующая параметрам получаемого агента сушки (рис. 1.10, а). Контактируя с высушиваемым материалом, сушильный агент испаряет влагу, изменяя при этом свое состояние по линии 1–2. 5 Рис. 1.10. Изображение на Id-диаграмме процессов изменения состояния топочного газа в сушилках с однократной (а) и многократной (б) циркуляцией Процесс одновременного смешивания трех компонентов в сушилке с многократной циркуляцией (рис. 1.10, б) можно рассматривать как два последовательных процесса. Вначале топочный газ (состояние Т) смешивается с атмосферным воздухом (состояние 0), образуя промежуточную, на самом деле не существующую смесь состояния А. Этот процесс изображается на Id-диаграмме линией 0–А–Т. Затем к полученной промежуточной смеси (состояние А) добавляется отработавший сушильный агент (состояние 2). В результате образуется газовоздушная смесь, имеющая состояние 1, которая и является сушильным агентом, направляемым к материалу. Удельный расход теплоты на испарение влаги в газовых сушилках с однократной и многократной циркуляцией выражается фор-мулами 1000 ( I1 I 0 ) , кДж/кг; qèñï (1.42) d 2 d1 1000 ( I À I 0 ) qèñï , кДж/кг, (1.43) d2 dÀ где I1 и d1 – энтальпия и влагосодержание сушильного агента на входе в зону сушки в сушилках с однократной циркуляцией, кДж/кг и г/кг соответственно; IA и dA – энтальпия и влагосодержание газовой смеси 6 состояния А в сушилках с многократной циркуляцией, кДж/кг и г/кг соответственно. Примеры Пример № 25. Температура воздуха, нагретого в калорифере сушилки с однократной циркуляцией перед его поступлением в зону сушки, составляет t1 = 1200С, а парциальное давление водяного пара – pп1 = 4500 Па. Определить удельный расход теплоты на испарение влаги, если известно, что температура на входе в сушилку составляет t0 = 320С, а на выходе из нее – t2 = 900C. Решение. Рассчитываем влагосодержание и энтальпию воздуха после калорифера. Для этого используем формулы (1.14) и (1.23): 622 4500 d1 29,3 г/кг; 100 000 4500 I1 1,01 120 0,001 29,3 (1,88 120 2500) 201,1 кДж/кг. Процесс нагревания воздуха в калорифере проходит без изменения его влагосодержания: d0 = d1 = 29,3 г/кг, а испарение влаги из материала – при постоянном значении энтальпии: I2 = I1 = 201,1 кДж/кг. С учетом этого рассчитываем энтальпию воздуха, поступающего в сушилку, по формуле (1.23) и влагосодержание отработавшего воздуха по формуле (1.25): I0 = 1,0132 + 0,00129,3(1,8832 + 2500) = 107,3 кДж/кг; 201,1 1,01 90 d2 41,3 г/кг. 2,5 0,00188 90 По формуле (1.41) определяем удельный расход теплоты на испарение влаги: 1000 (201,1 107,3) qèñï 7816,7 кДж/кг. 41,3 29,3 Ответ: qисп = 7816,7 кДж/кг. Пример № 26. Топочный газ поступает в газовую сушилку с однократной циркуляцией в количестве Мт = 10 кг/с, имея температуру tт = 7000С и влагосодержание dт = 220 г/кг. Он смешивается с М0 = 12 кг/с атмосферного воздуха, температура которого t0 = 150С, а влагосодержание d0 = 6 г/кг. Температура отработавшего сушильного агента t2 = 1200С. Определить удельный расход теплоты на испаре7 ние влаги. Решение. По формуле (1.23) определяем энтальпию атмосферного воздуха I 0 1,01 15 0,001 6 (1,88 15 2500) 30,3 кДж/кг. По табл. 3 приложения для диапазона температуры от 0 до 7000С определяем теплоемкость воздуха и пара св = 1,0694 кДж/(кгК); сп = 2,0670 кДж/(кгК). Применив формулу (1.26), определяем энтальпию топочного газа: I ò 1,0694 700 0,001 220 (2,0670 700 2501) 1617,1 кДж/кг. По формуле (1.34) определяем коэффициент пропорции смеси: Ì 12 n 0 1,2 . Ì ò 10 Используя формулы (1.35) и (1.36), находим энтальпию и влагосодержание рабочей газовой смеси: I n I 0 1617,1 1,2 30,3 I1 ò 751,6 кДж/кг; 1 n 1 1,2 d n d 0 220 1,2 6 d1 ò 103,3 г/кг. 1 n 1 1,2 Процесс испарения влаги проходит по линии I = const. Следовательно, I2 = I1 = 751,6 кДж/кг. Преобразуя формулу (1.26), определяем влагосодержание отработавшего сушильного агента: I 2 câ t 2 751,6 1,0694 120 d2 226,7 г/кг. 0,001 (ñï t 2 2501) 0,001 (2,0670 120 2501) По формуле (1.42) определяем удельный расход теплоты на испарение влаги: 1000 (751,6 30,3) qèñï 5845,2 кДж/кг. 226,7 103,3 Ответ: qисп = 5845,2 кДж/кг. Пример № 27. В воздушную сушилку с многократной циркуляцией из атмосферы поступает М0 = 1 кг/с воздуха с температурой t0 = 100С и влагосодержанием d0 = 2 г/кг. Он смешивается с М2 = 63 кг/с отработавшего сушильного агента, температура которого t2 = 960С, а относительная влажность 2 = 0,35. Определить температуру и относительную влажность сушильного агента, поступающего в сушильное пространство. Каким будет 8 удельный расход теплоты на испарение влаги? Решение. По табл. 1 приложения находим, что для температуры t2 = 960С давление насыщенного пара составляет pн2 = 87 890 Па. Парциальное давление пара в отработавшем сушильном агенте и его влагосодержание определяем по формулам (1.12) и (1.14): pï2 0,35 87 890 30 762 Па; 622 30 672 d2 275 ,2 г/кг. 100 000 30 672 По формуле (1.23) рассчитываем энтальпию атмосферного и отработавшего воздуха: I 0 1,01 10 0,001 2 (1,88 10 2500) 15,1 кДж/кг; I 2 1,01 96 0,001 275,2 (1,88 96 2500) 834,6 кДж/кг. По формуле (1.34) определяем коэффициент пропорции смеси, после чего, используя выражения (1.35) и (1.36), находим энтальпию и влагосодержание смеси атмосферного и отработавшего воздуха: Ì 63 n 2 63 ; Ì 0 1 15,1 63 834,6 I3 821,8 кДж/кг; 1 63 2 63 275,2 d3 270,9 г/кг. 1 63 Энтальпия и влагосодержание воздуха, поступающего в сушильное пространство после нагревания в калорифере, будут равны I1 = I2 = 834,6 кДж/кг; d1 = d3 = 270,9 г/кг. По формуле (1.24) рассчитываем температуру этого воздуха: 834,6 2,5 270,9 t1 103, 6 0С. 1,01 0,00188 270,9 По табл. 1 приложения определяем давление насыщения, соответствующее этой температуре, pн1 = 116 425 Па, а по формуле (1.15) – парциальное давление водяного пара 100 000 270,9 pï1 30 339 Па. 622 270,9 Тогда относительная влажность воздуха перед поступлением его в зону сушки составит в соответствии с формулой (1.12) 30 339 1 100 26,1 %. 116 425 9 Удельный расход теплоты на испарение влаги рассчитываем по формуле (1.41): 1000 (834,6 15,1) qèñï 2999,6 кДж/кг. 275,2 2,0 Ответ: t1 = 103,60С; 1 = 26,1%; qисп = 2999,6 кДж/кг. Пример № 28. Атмосферный воздух поступает в эжекционную камеру, имея температуру t0 = 260С и относительную влажность 0 = 40%. В вентиляторе он смешивается в соотношении n1 = М2/М0 = 2 с отработавшим воздухом, параметры которого составляют t2 = 540С; 2 = 85%. Образовавшаяся при этом смесь в состоянии 3 поступает в эжектор, где вновь смешивается с отработавшим воздухом. Коэффициент пропорции смеси при этом составляет n2 = М2/М3 = 5. Определить температуру и степень насыщенности сушильного агента, подаваемого в зону сушки. Решение. Воспользовавшись табл. 1 приложения, определяем давление насыщения при температуре t0 = 260С и t2 = 540C: pн0 = 3384 Па; pн2 = 15 060 Па. По формулам (1.12), (1.14) и (1.23) последовательно находим парциальное давление пара, влагосодержание и энтальпию атмосферного воздуха и отработавшего агента сушки: pï0 0,4 3384 1354 Па; pï 2 0,85 15 060 12 801 Па; 622 12 801 622 1354 d0 8,5 г/кг; d2 91,3 г/кг; 100 000 12 801 100 000 1354 I 0 1,01 26 0,001 8,5 (1,88 26 2500) 47,9 кДж/кг; I 2 1,01 54 0,001 91,3 (1,88 54 2500) 292,1 кДж/кг. Применяя формулы (1.35) и (1.36), рассчитываем энтальпию и влагосодержание смеси, образующейся в вентиляторе: I n I 47,9 2 292,1 I3 0 1 2 210,7 кДж/кг; 1 n1 1 2 d n d 8,5 2 91,3 d3 0 1 2 63,7 г/кг. 1 n1 1 2 По этим же формулам находим энтальпию и влагосодержание смеси, образующейся в эжекторе (состояние 4): I n2 I 2 210,7 5 292,1 I4 3 278,5 кДж/кг; 1 n2 1 5 10 d 3 n2 d 2 63,7 5 91,3 86,7 г/кг. 1 n2 1 5 Энтальпия и влагосодержание сушильного агента, подаваемого в зону сушки, равны I1 = I2 = 292,1 кДж/кг; d1 = d4 = 86,7 г/кг. Зная это, по формуле (1.24) определяем температуру сушильного агента: 292,1 2,5 86,7 t1 64,2 0С. 1,01 0,00188 86,7 По табл. 1 приложения определяем, что найденной температуре соответствует давление насыщения pн1 = 24 196 Па. Парциальное давление пара в этом воздухе рассчитываем по формуле (1.15): 100 000 86,7 pï1 12 234 Па. 622 86,7 Тогда степень насыщенности сушильного агента составляет 12 234 1 0,51 . 24 196 Ответ: t1 = 64,20С, 1 = 0,51. Пример № 29. Сушильный агент в газовой сушилке с многократной циркуляцией образуется в результате смешивания топочного газа, атмосферного воздуха и отработавшего сушильного агента, которые имеют следующие значения энтальпии и влагосодержания: Iт = 1300 кДж/кг; dт = 84 г/кг; I0 = 25 кДж/кг; d0 = 4 г/кг; I2 = 280 кДж/кг; d2 = 75 г/кг. Общее количество сушильного агента, поступающего в зону сушки, составляет М1 = 66 кг/с, а его влагосодержание d1 = 65 г/кг. Определить количество каждого компонента, поступающего в камеру смешения. Решение. В соответствии с рис. 1.10, б, IА = I1 = I2. Учитывая это обстоятельство, по формуле (1.37) определяем коэффициент пропорции смеси при смешивании атмосферного воздуха и топочного газа: I I 1300 280 n1 T A 4. IA I0 280 25 Влагосодержание смеси состояния А определяем по формуле (1.36): d n1 d 0 84 4 4 dÀ T 20,0 г/кг. 1 n1 1 4 d4 11 По формуле (1.37) находим коэффициент пропорции смеси при смешивании агента сушки состояний А и 2: d d1 20 65 n2 A 4,5 . d1 d 2 65 75 Применив уравнение (1.34), запишем систему уравнений: Ì 2 4,5 ; Ì À Ì 2 Ì À 66 . Решив систему, получаем МА = 12 кг/с, М2 = 54 кг/с. Составляем еще одну систему уравнений: Ì 0 Ì ò 12 ; Ì 0 4. Ì ò Решением этой системы будет Мт = 2,4 кг/с; М0 = 9,6 кг/с. Ответ: М0 = 9,6 кг/с; Мт = 2,4 кг/с; М2 = 54 кг/с. Пример № 30. Топочный газ, атмосферный воздух и отработавший сушильный агент смешиваются в газовой сушилке с многократной циркуляцией в соотношении 1:5:48. Температура и относительная влажность атмосферного воздуха составляют t0 = 160С; 0 = 80%. Топочный газ имеет температуру tт = 9000С и влагосодержание dт = 90 г/кг. Температура отработавшего сушильного агента равна t2 = 800С. Определить влагосодержание, энтальпию и температуру сушильного агента на входе в сушильное пространство. Каким будет удельный расход теплоты на испарение влаги в сушилке? Решение. Используя данные табл. 1 приложения, а также формулы (1.12), (1.14) и (1.23), находим параметры атмосферного воздуха, поступающего в сушилку: pï0 0,8 1828 1462 Па; pí0 1828 Па; 622 1462 d0 9,2 г/кг; 100000 1462 I 0 1,01 16 0,001 9,2 (1,88 16 2500) 39,4 кДж/кг. Для диапазона температур 0–9000С по табл. 3 приложения принимаем значения теплоемкости воздуха и пара: св = 1,0869 кДж/(кгК); сп = 2,1370 кДж/(кгК). По формуле (1.26) рассчитываем энтальпию топочного газа I Ò 1,0869 900 0,001 90 (2,1370 900 2501) 1376,4 кДж/кг. 12 Коэффициент пропорции смеси атмосферного воздуха и топочного газа (состояние А), согласно формуле (1.34), составит Ì 5 n1 0 5 . Ì ò 1 13 Применяя уравнения (1.35) и (1.36), определяем энтальпию и влагосодержание смеси состояния А: I n1 I 0 1376,4 5 39,4 IA T 262,2 кДж/кг; 1 n1 1 5 d n1 d 0 90 5 9,2 dA T 22,7 г/кг. 1 n1 1 5 По формуле (1.25) рассчитываем влагосодержание отработавшего сушильного агента. При этом учитываем, что I2 = IA = 262,4 кДж/кг: 262,2 1,01 80 d2 68,4 г/кг. 2,5 0,00188 80 Коэффициент пропорции смеси отработавшего сушильного агента и газа состояния А составляет Ì Ì 2 48 n2 2 8. Ì À Ì ò Ì 0 1 5 По формуле (1.36) определяем влагосодержание сушильного агента на входе в сушильное пространство (состояние 1): d n2 d 2 22,7 8 68,4 d1 A 63,3 г/кг. 1 n2 1 8 Энтальпия сушильного агента в состоянии 1 составляет I1 = I2 = IA = 262,2 кДж/кг. По формуле (1.24) рассчитываем его температуру: 262,2 2,5 63,3 t1 92,1 0С. 1,01 0,00188 63,3 Удельный расход теплоты на испарение влаги определяем по формуле (1.43): 1000 (262,2 39,4) qèñï 4875,3 кДж/кг. 68,4 22,7 Ответ: d1 = 63,3 г/кг; I1 = 262,2 кДж/кг; t1 = 92,10С; qисп = 4875,3 кДж/кг.