Производство Аммиака

advertisement

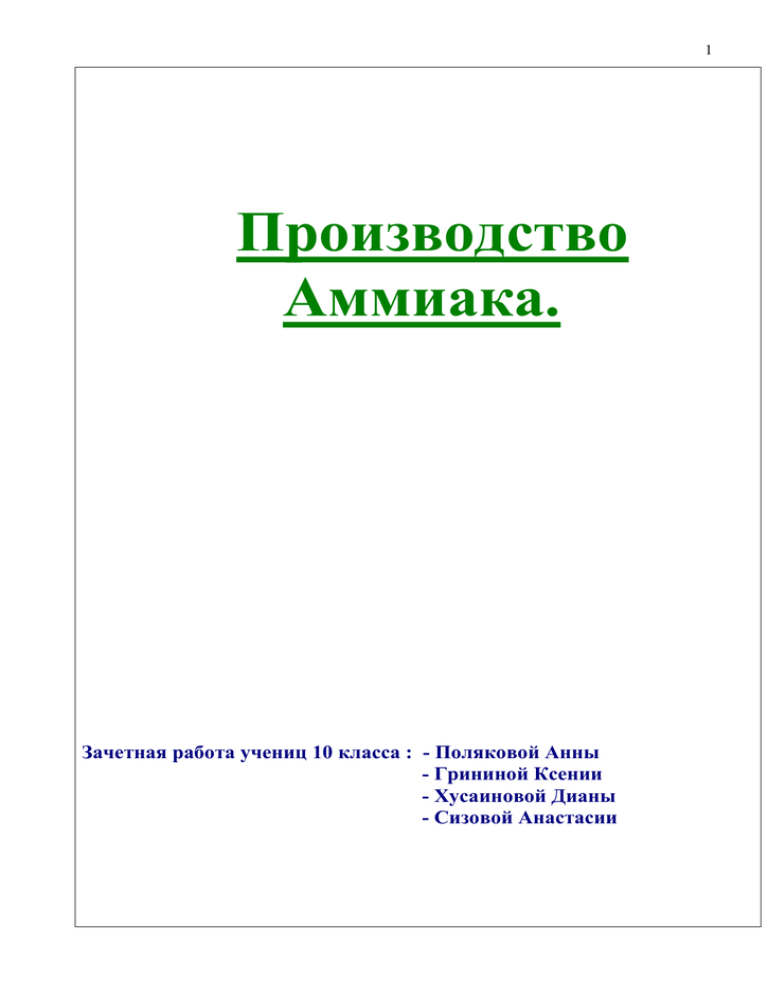

1 Производство Аммиака. Зачетная работа учениц 10 класса : - Поляковой Анны - Грининой Ксении - Хусаиновой Дианы - Сизовой Анастасии 2 Пояснительная записка Производство аммиака НИТРИДНЫМ МЕТОДОМ. Сущность метода: Метод основан на способности нитридов активных металлов разлагаться водой с образованием аммиака. Mg3N2 + 6H2O = 2HN3 + 3Mg(OH)2 + Q + V(P) Общая схема организации производства: +C MgCO3 MgO тверд Mg3N2 тверд 1) MgCO3 тверд +H2O NH3 газ MgO + CO2 тверд тверд - Q + V(P) газ –Q + V(P) -Q –V(P) 4) Mg3N2 +6 H2O=2NH3 + 3Mg(OH) 2 +Q +V(Р) 2) MgO + C тверд газ Mg + CO тверд 3)3Mg + N2 = Mg3N2 тверд жидк газ тверд Природное сырье MgCO3 - магнезит. Добывается в горных хребтах. С -уголь. Добывается в шахтах. N2 -азот. Выделяется путем охлаждения воздуха (-195,8 0С) H2O –берется из ближайшего водоема, после чего проходит чистку фильтрами. 3 Первая стадия производства: Описание реакций: тверд тверд газ 1.) -V (P) +Q MgCO3 ↔ MgO+CO2↑ ИС ИС КП ИКР ИКР МКР -Q +V(P) Характеристика реакции: 1. обратимая 2. эндотермическая 3. с увеличением давления 4. некаталитическая Подбор оптимальных условий: А) увеличение V: 1. активность веществ 2. Т 3. С 4. S 5. К ↑Т очистка MgCO3 измельчение MgCO3 - Б) выход продукта: ↑Т ↓Р В) оптимальные условия: - высокая температура (1000 0С т.к. при температуре 500 0С MgCO3 начинает разлагаться, температура плавления MgO (оксида магния) составляет 28000С(см.справочник)). - низкое давление - очистка и измельчение MgCO3 4 Коллектор «Банька» На первой стадии производства магнезит попадает в реактор «Банька». Так как MgCO3 разлагается при температуре от 5000C ,а температура плавления MgO(оксида магния) составляет 28000С, мы будем нагревать коллектор до 10000С .При такой температуре мы сможем иметь хороший выход продукта реакции разложения ,экономить топливо. Если СО2 удалять из сферы реакции, то температуру разложения MgCO3 можно снизить за счет смещения равновесия в правую сторону(т.к. топливо необходимо для поддержания температуры в реакторе).Стены реактора сделаны из керамики. Из реактора «Банька» СО2 (углекислый газ) попадает по трубам в холодильную камеру «Снегурочка», где при охлаждении до -56,6 0С , превращается в сухой лед. Создание «столба»(сырье сыпется сверху) позволяет обеспечить непрерывность производства – MgCO3 составляет собой верх столба, MgO же находится внизу. Это позволяет MgO переходить на вторую стадию производства с меньшей вероятностью того, что он окажется в смеси с 5 MgCO3. Установленные дверцы, запрограммированы на периодическое открывание - по очереди ,через определенные промежутки времени. Принципы организации производства: 1)Рентабельность: - обеспечение оптимальных условий реакции(см.выше) - экономия топлива - создание столба - безотходность и непрерывность 2)Непрерывность производства: - постоянная подача магнезита (MgCO3) - создание столба - механизированные дверцы для перехода продукта реакции на вторую стадию производства 3)Безотходность: - превращение СО в сухой лед 4)Охрана окружающей среды: - обеспечение безотходности - использование безопасных веществ в конструкции аппарата - герметизация 5)Автоматизация производства: - уменьшение персонала на производстве 6 Вторая стадия производства: Описание реакций: тверд 2) –V(P) +Q тверд тверд газ MgO + C ↔ Mg + CO ИС КНС ИС КПС ИКР АКР МКР МКР –Q +V(P) /CO-угарный газ/ Характеристика реакции: 1.обратимая 2.эндотермическая 3.с увеличением давления 4.некатолитическая Подбор оптимальных условий: А) увеличение V: 1. активность веществ 2. Т 3. С 4. K – ↑Т очистка Mg и C - Б) выход продукта ↓Т ↓P В) оптимальные условия: оптимальная температура (1900˚С (см. справочник) ) оптимальное Р очистка MgO и С тверд газ тверд 3Mg + N2 = Mg3 N2 -Q – V(P) МС КНС ИС МКР МКР ИКР Характеристика реакции: 1. необратимая 2. эндотермическая 3. с уменьшением давления 4. некаталитическая 3) + Q + V(P) 7 Подбор оптимальных условий А ) увеличение V: 1. активность веществ 2. Т 3. С 4.S 5.К – ↑Т очистка Mg и N2 ,увеличение Р измельчить Mg - Б ) оптимальные условия : высокая температура( ,увеличение Р, очистка Mg и N2 , измельчение Mg и N2 Реактор «Double» На второй стадии производства используется углетермический метод: MgO попадает в реактор «Double» через специальные механические дверцы из первого реактора «Банька», где при реакции с С (углем) получается Mg и СО (угарный газ).Температура в реакторе составляет 1900 0С. Температура плавления магния составляет 6510С (11070С- температура кипения) , следовательно в реакторе будет находиться жидкий магний, который мы будем охлаждать азотом, так как азот почти инертный газ. Реакция между МgO и C обратимая, поэтому вывод угарного газа позволит нам уменьшить вероятность обратной реакции. Полученный угарный газ мы будем использовать в виде топлива, пуская его в батареи вместе с О2 . При такой реакции выделяется много тепла, что позволит нам экономить на топливе. Этот реактор мы назвали «Double» потому что в нем мы совмещаема в нем две реакции. 8 Цель второй- получение Mg3N2. Азот, охлаждая жидкий магний, вступает с ним в реакцию. Азот подается через трубки, опущенными сверху на дно реактора, обеспечивая «бурление» при поднятии газа наверх. Благодаря «бурлению» повышается площадь соприкосновения азота и магния. Получается нитрид магния. Устройство «Фших-Тых-Пых» - или же просто сито перемещает полученные «куски» нитрита магния в соседний отсек, откуда тот попадает на третью стадию производства. В то время , как «Фших-Тых-Пых» начинает свою работу ,трубки через которые поступает азот поднимаются и подача азота приостанавливается на время, ока «Фших-Тых-Пых» не закончит свою работу. Подача угля и оксида магния так же приостанавливается. Вероятно попадание «кусков» угля , оксида магния на третью стадию производства, так как они могут не успеть прореагировать до конца. Принципы организации производства: 1)Рентабельность: - обеспечение оптимальных условий реакций - экономия топлива (Использование СО для получения тепла при реакции с О2) - совмещение двух реакций в одном реакторе - охлаждение азотом - создание «бурления» - использование «бурления» - безотходность и непрерывность (так же, как и на первой стадии производства установлены механические дверцы, Использование СО как топливо) 2)Непрерывность производства: - периодическая подача MgO и С - непрерывная подача N2 - периодическая работа «Фших-Тых-Пых» - дверцы открываются/закрываются периодически 3)Безотходность: - использование СО в качестве топлива - «куски» непрореагировавших угля и оксида магния вновь возвращаются в реактор(см.дальше как это происходит) 9 4)Охрана окружающей среды: - обеспечение безотходности - использование безопасных веществ в конструкции аппарата - герметизация 5)Автоматизация производства: - уменьшение персонала на производстве 6)Технологические новшества и интересные инженерные решения: - введение «Фших-Тых-Пых» Третья стадия производства: Описание реакций: тверд 4) -Q - V(P) жидк газ тверд Mg3 N2 + 6H2O = 2NН3 + 3Mg(OH)2 ИС КПС КПС ИС ИКР МКР МКР ИКР +Q +V(P) Подбор оптимальных условий : А) увеличение V: 1. активность веществ 2. Т 3.C 4.S 5.К – ↑Т очистка Mg3N2 и H2O измельчание Mg3N2, распыление - Б) оптимальные условия: высокая Т, очистка Mg3N2 и H2O, измельчение Mg3N2 (не выше 100˚) MgO + H2O= Mg(OH) 2 Mg(OH)2= MgO + H2O(t˚) 10 Коллектор «Душ» На третьей стадии производства мы уже собственно приступаем к получению самого аммиака. Полученный нами на второй стадии производства , Mg3N2 (возможно в смеси с «кусками» угля и оксида магния) попадает в реактор под названием «Алюминиевый таз». Здесь в реакцию вступают Н2О(вода) и Mg3N2, давая продуктом реакции аммиак (NН3),в газообразном состоянии. При наличии MgO в реакторе может произойти еще одна реакция – оксида магния с водой, из чего получится гидроксид магния ( Mg(OH)2),но он нам не помешает. Мы можем с легкостью использовать его в качестве сырья во второй стадии производства . Реактор называется «Алюминиевый таз» ,потому что, в отличии от предыдущих двух стенки сделаны из алюминия, а не из керамики, и в этом реакторе температура не 11 выше 100 0С,так как одним из участников реакции является вода, чья температура кипения равна ста градусам по Цельсию. Вода и те вещества, не успевшие прореагировать, отправляются в «слив».Фильтр, стоящий здесь , очищает воду , и по трубам она отправляется обратно- в контейнер с водой. Он нагревается при помощи электрических батарей. Оставшиеся в фильтре С и Mg(OH)2 на эскалаторе поднимаются выше и заново пытаются принять участие в реакциях .Дальше, полученный аммиак проходит осушение через CaO и NaOH. После его осушения , мы ,при помощи насосов , вкачаем в баллоны аммиак. Для того чтоб не терять газ, не останавливать производство, мы создали резервуар в котором будет храниться газ, пока переставляют баллоны. Принципы организации производства: 1)Рентабельность: - обеспечение оптимальных условий реакций - экономия топлива (вода и реактор нагреваются электрическими батареями до температуры не выше 100 12 градусов по Цельсию). - фильтрация воды и использование ее вновь - использование отхода третьей стадии в роли сырья во второй стадии (С и Mg(OH)2) - безотходность и непрерывность - «осушение» аммиака с помощью пропускания его через смесь извести с едким натром. - использование резервуара для хранения газа 2)Непрерывность производства: - периодическая подача Н2О и Mg3N2 - периодический слив отходов реакции и использование их в роли сырья - использование эскалатора для транспортировки - использование резервуара 3)Безотходность: - использование отходов в роли сырья - фильтрация воды и использование ее по кругу 4)Автоматизация производства: - для уменьшения численности персонала 5)Охрана окружающей среды: - Герметизация аппарата - использование безопасных веществ - обеспечение безотходности 6)Технологические новшества и инженерные решения: - эскалатор - резервуар 13 Холодильная установка для получения сухого льда. Рис. 1. Схема паровой компрессорной холодильной установки: 1 - испаритель; 2 термочувствительный баллон; 3 - компрессор; 4 - маслоотделитель; 5 - конденсатор; 6 осушитель; 7 - трубопровод для масла; 8 - регулирующий вентиль; 9 - терморегулирующий вентиль. В компрессоре давление пара холодильного агента повышается и соответственно повышается его температура. Этот горячий пар, имеющий повышенное давление, нагнетается в конденсатор, где в зависимости от условий применения установки пар охлаждается воздухом или водой. Ввиду того что этот процесс осуществляется при повышенном давлении, пар полностью конденсируется. Жидкий холодильный агент направляется по трубопроводу к регулирующему вентилю, который регулирует подачу жидкого холодительного агента в испаритель, где поддерживается низкое давление. Воздух из охлаждаемого помещения или кондиционируемый воздух проходит через испаритель, вызывает кипение жидкого холодильного агента и сам, отдавая теплоту, при этом охлаждается. Подача холодильного агента в испаритель должна быть отрегулирована так, чтобы в испарителе весь жидкий холодильный агент выкипел, а пар слегка перегрелся перед тем, как он снова поступит при низком давлении в компрессор для последующего сжатия. 14 Географическое положение. Мы разместим свое производство в селе Рыбхоз, находящимся в Подмосковье, потому что рядом с ним находится город Старая Купавна, где располагается завод , которому аммиак требуется как сырье. Магнезит будет поставляться из города Сатка Челябинской области, так как там находится одно из самых больших месторождений в мире. 15 16 17