РАСЧЕТ АБСОРБЕРОВ

advertisement

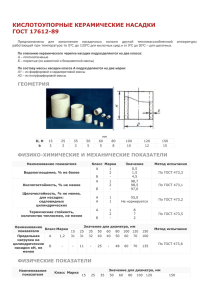

ОБЩИЕ ПОЛОЖЕНИЯ Целью курсового проекта является закрепление и расширение теоретических знаний по дисциплине «Процессы и аппараты защиты окружающей среды», выработке навыков использования научных знаний для практического решения инженерных задач. В курсовом проекте необходимо рассчитать абсорбер, который может быть применим для очистки газовых выбросов от вредных примесей (например, для очистки топочных газов от SO2). Курсовой проект состоит из пояснительной записки и графических документов, оформленных в соответствии с требованиями ГОСТа. Графики следует выполнять на миллиметровой бумаге формата А4. Пояснительная записка должна быть объемом не менее 30 листов формата А4 и иметь следующие разделы (в скобках указан объем разделов в процентах от общего объема курсового проекта): 1. Введение (7%) 2. Техническое задание (3%) 3. Расчет технических характеристик (40%) 4. Описание конструкции и принципа работы абсорбера (20%) 5. Выбор и обоснование материалов конструкции (15%) 6. Эксплуатация аппарата (10%) 7. Заключение (5%) 8. Библиографический список Общий объем графических документов проекта регламентируется одним листом формата А1 и одним листом формата А3. В состав графических материалов желательно включить чертеж общего вида, а так же чертежи деталей. СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА 1. Введение. Должно содержать краткую характеристику, перспективы развития, роль и место процесса абсорбции как метода очистки газовых выбросов от вредных примесей, а также использования данного метода в автотранспортном комплексе. 2. Техническое задание и исходные данные. Требуется рассчитать абсорбер указанного типа (указывает преподаватель), используемый для поглощения вредного компонента отходящих газов водой, с начальным содержанием его в воздухе ун (% об.). Количество поступающего газа Q (м3/ч) (при н. у.). Общее давление газа 1,01105 Па. Содержание абсорбтива в поступающей на абсорбцию воде xн (% 3 вес.). Температура поступающего абсорбента 200С. Конечное содержание вредного компонента отходящих газов ук (% об.). Таблица 1. Варианты исходных данных. № варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Поглощаемый компонент NH3 SO2 H2S NH3 SO2 H2S NH3 SO2 H2S NH3 SO2 H2S NH3 SO2 H2S NH3 SO2 H2S NH3 SO2 Q, м3/ч 10000 15000 12000 20000 18000 17000 11000 16000 8000 13000 7000 21000 25000 19000 30000 15000 24000 35000 33000 23000 ун, % об. 5,0 7,0 4,5 5,5 4,0 6,5 8,0 7,5 4,7 5,3 8,1 9,0 7,8 6,3 5,7 4,6 5,8 7,3 8,3 5,2 xн, % вес. 0,10 0,12 0,22 0,15 0,25 0,14 0,13 0,23 0,16 0,20 0,10 0,17 0,24 0,18 0,19 0,22 0,27 0,19 0,26 0,13 ук, % об. 0,25 0,23 0,10 0,09 0,12 0,15 0,27 0,27 0,11 0,15 0,24 0,28 0,21 0,20 0,17 0,11 0,16 0,12 0,28 0,12 3. Расчет технических характеристик абсорбера. Основу расчета абсорбера составляют тепломассообменный и гидравлический расчеты. Цель первого состоит в определении поверхности взаимодействия (теплообменный и межфазный) и основных размеров конструкции (диаметра, высоты, числа ступеней контакта фаз и т. д.). Второй расчет связан с оценкой гидравлического сопротивления при движении среды и затрат энергии на их преодоление. При расчете абсорберов основными определяемыми величинами являются расход абсорбента L, диаметр D и высота Н абсорбера, его гидравлическое сопротивление р. Далее приведены методики расчета аппаратов абсорбции. 4 3.1.Расчет насадочных абсорберов Расход абсорбента. Количество поглотителя L на проведение процесса абсорбции определяют по уравнению материального баланса, в котором незаданной величиной является значение его конечной концентрации Хк.. L G Yн Yк / X к X н (1) где L - расход абсорбента, кг/ч; G - расход инертного газа, кг/ч; Yн , Yк начальная и конечная концентрация абсорбтива в газовой смеси, относительные массовые единицы; Xн , Xк - начальная и конечная концентрация абсорбтива в поглотителе, относительные массовые единицы. Относительные массовые концентрации абсорбтива в воздухе находят по формуле: Y М к М н y 1 y (2) где Мк и Мн - молярные массы абсорбтива и носителя, г/моль. Относительную массовую концентрацию абсорбтива в поступающей на абсорбцию воде находят по формуле: X н x н 1 x н (3) Для того, чтобы найти Xк необходимо построить на Y-X-диаграмме рабочую и равновесную линии процесса. Состояние равновесия при условии постоянства температуры и общего давления зависимость между концентрациями распределяемого в газовой и жидкой фазах компонента выражается законом Генри: (4) р * ЕХ где р*- парциальное давление газа, Е – константа, имеющая размерность давления. Величина Е для данного газа не зависит от общего давления в системе, но зависит от природы абсорбента и поглощаемого газа и температуры (табл. 2). Таблица 2. Зависимость коэффициента Е от температуры. Газ при 0 С Аммиак 0,028 Двуокись 0,150 серы Двуокись 31,208 углерода Кислород 1499,610 Сероводород 14,895 0 Е, МПа при 10 С при 20 С при 300С при 400С при 500С при 600С 0,049 0,083 0,138 0,218 0,340 0,513 0,227 0,372 0,580 0,814 1,135 1,652 0 0 45,191 61,910 83,289 107,405 136,789 182,385 1925,175 20,468 2350,740 26,142 2806,703 35,058 3171,473 44,279 3495,713 55,729 3759,158 69,914 В случае неизотермической абсорбции при растворении газа в жидкости температура ее повышается вследствие выделения теплоты. Для технических 5 расчетов пренебрегают нагреванием газа и считают, что вся теплота идет на нагрев жидкости. Температуру жидкости в любом сечении аппарата можно найти по уравнению теплового баланса: q (5) T Tн X X н c где Т – температура в любом сечении аппарата, К; Тн - температура поступающего адсорбента, К; q –дифференциальная теплота растворения газа, кДж/моль; с – теплоемкость жидкости, кДж/(кмольК). С помощью уравнения (5), задаваясь рядом значений Х (с шагом 0,005), определяют температуры Т и затем Е и р*. Равновесное содержание абсорбтива в воздухе Y* определяют по формуле: Y * М к М н р * Р р * (6) где Р – общее давление газа, Па. По найденным значениям Y* на Y-X-диаграмме строят график Y*=f(X) – линию равновесия. На Y-X-диаграмме (рис.1) проводят прямую через Yн параллельно оси ОХ до пересечения с линией равновесия, и, получают точку Х к . Через точки В и А с координатами (Yк ;Xн) и (Yн ;Xк*) проводят прямую – рабочую линию процесса, соответствующую минимальному удельному расходу абсорбента lmin. Удельный расход абсорбента l Y находят из уравнения материального баланса: С l L G Yн Yк X к X н (7) YН Значение lmin находим, подставляя в уравнение (7)величину Хк*. Величина l всегда должна быть больше lmin. Увеличение удельного YК расхода приводит к уменьшению высоты абсорбера и увеличению Х его диаметра. Это происходит ХН ХК ХК* потому, что с увеличением l Рис.1. Диаграмма У–Х: ОС–линия возрастает также расход равновесия; АВ–рабочая линия; АВ– поглотителя L, а при этом предельное положение рабочей линии, снижаются допустимые скорости соответствующее минимальному расходу газа в абсорбере, по которым поглотителя находят его диаметр. Поэтому принимают l = (1,1 – 1,5) lmin. Конечную концентрацию абсорбтива в поглотителе находим из формулы (7). 6 Через точки В и А с координатами (Yк;Xн) и (Yн;Xк) проводят прямую – рабочую линию процесса. Расход инертного газа вычисляют по формуле: G Q1 y н возд (8) где возд – плотность воздуха, кг/м3. Расход поглотителя L определяют по формуле (7). Диаметр абсорбера. Расчет диаметра D абсорбера производится, по уравнению расхода, написанного относительно величины D D 4Q ( 0 )0,5 (9) где Q-объемный расход газа, м3/с; 0 -фиктивная скорость газа, т.е. скорость газа, отнесенная к полному сечению абсорбера, м/с. Диаметр колонны определяется по принятой фиктивной скорости газа и проверяется по плотности орошения. Для достижения максимальной эффективности процесса целесообразно, скорость газа принимать равной или близкой скорости 0, соответствующей началу подвисания. Фиктивную скорость газа определяют в зависимости от выбранной насадки по формуле 0 Re г а г 4 г (10) где Reг - критерий Рейнольдса, соответствующий началу подвисания; а – удельная поверхность насадки, м2/м3; г - вязкость газа, Нс/м2; г – плотность газа, кг/м3. Значение Reг находят по формуле Re г 0,045 Ar 0,57 G L 0,43 (11) где Ar – критерий Архимеда. 3 gd экв г ж г Ar г2 (12) где g - ускорение свободного падения; ж - плотность жидкости, кг/м3; dэкв эквивалентный диаметр насадки, м. Эквивалентный диаметр насадки находят по формуле d экв 4 а (13) где - свободный объем насадки, м3/м3 (табл. 3). Рабочую фиктивную скорость газа обычно принимают 0 = (0,85 0,95)0. В тех случаях, когда необходимо малое гидравлическое сопротивление, принимают более низкую скорость газа. Плотность орошения U определяют по формуле Q U ж (14) S где Qж - объемный расход жидкости, м3/ч Q ж L ж ; S - площадь сечения колонны, м2. 7 Плотность орошения U сравнивают с оптимальной плотностью орошения Uопт, которая определяется по формуле Uопт=ba (15) где а – удельная поверхность насадки, м2/м3; b – коэффициент, значения которого приведены в таблице 4. Таблица 3. Характеристики насадок. Насадка Деревянная хордовая (шаг в свету 10100 мм) Керамические кольца Рашига Удельная Размеры Свободный Эквивалентный Масса 1 м3 поверхность, элемента, мм объем, м3/м3 диаметр, м насадки, кг м2/м3 Регулярная насадка 210 10 100 0,55 0,022 145 20 65 0,68 0,042 505050 80808 100100100 110 80 60 0,735 0,720 0,720 0,027 0,036 0,048 650 670 670 Засыпка внавал Керамические кольца Рашига Стальные кольца Рашига Керамические коьца Палля Стальные кольца Палля Керамические седла Берля 15152 25253 50505 10100,5 15150,5 25250,8 25253 50505 25250,6 50501 12,5 25 38 330 200 90 500 350 220 220 120 235 108 460 260 165 0,700 0,740 0,785 0,880 0,920 0,920 0,740 0,780 0,900 0,900 0,680 0,690 0,700 0,009 0,015 0,035 0,007 0,009 0,017 0,014 0,026 0,010 0,033 0,006 0,011 0,017 690 530 530 960 660 640 610 520 525 415 720 670 670 Таблица 4. Значения коэффициента b Процесс Абсорбция аммиака водой Абсорбция паров органических жидкостей водой Абсорбция паров органических жидкостей керосином Ректификация, испарение воды 8 Коэффициент b, м3/мч 0,158 0,093 0,024 0,065 Если плотность орошения мала по сравнению с Uопт, то коэффициент смачиваемости имеет низкое значение, то есть насадка будет недостаточно смочена или использована не полностью. В этом случае следует применять насадку с меньшей удельной поверхностью, чтобы снизить Uопт. Максимальное смачивание насадки достигается при некоторой оптимальной плотности орошения Uопт, при которой коэффициент смачиваемости становится равным единице. При дальнейшем увеличении плотности орошения не изменяется. Рис. 2. Коэффициенты смачиваеКоэффициент смачиваемости находят по мости при различном графику зависимости от U/Uопт (рис.2). отношении U/Uопт: 1– на насадке При выборе размеров насадки необходимо из колец; 2 – на деревянной учитывать, что с увеличением размеров её хордовой насадке элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление абсорбера снижается. Общая стоимость колонны с крупной насадкой будет ниже за счет уменьшения диаметра абсорбера, несмотря на то, что высота насадки несколько увеличивается по сравнению с таковой в абсорбере, заполненном насадкой меньших размеров. Это особенно относится к абсорбции хорошо растворимых газов. При абсорбции плохо растворимых газов более подходящей может быть сравнительно мелкая насадка. Если необходимо провести глубокое разделение газовой смеси, требующее большого числа единиц переноса, то в этом случае рациональнее использовать мелкую насадку. При выборе размеров насадки также необходимо соблюдать условие, при котором отношение диаметра колонны D к эквивалентному диаметру насадки dэкв было больше или равно 10. В качестве насадки наиболее широко применяют кольца Рашига. Кольца малых размеров засыпают в колонну навалом. Большие кольца (от 5050 мм и выше) укладывают правильными рядами, сдвинутыми друг относительно друга – регулярная насадка. Регулярная насадка имеет ряд преимуществ перед нерегулярной, навалом засыпанной в колонну: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако регулярная насадка требует более сложных по устройству оросителей, чем насадка, засыпанная навалом. Оросители делятся на струйчатые и разбрызгивающие. К струйчатым оросителям относятся распределительные плиты, желоба, брызгалки, оросители типа сегнерова колеса, а к разбрызгивающим – тарельчатые, вращающиеся центробежные и др. (рис.3). 9 Рис. 3. Оросители: а - в – распределительные плиты: а – с затопленными отверстиями; б – с затопленными отверстиями и газовыми патрубками; в – со свободным сливом (1- решетка; 2 – патрубки для жидкости; 3 – патрубки для газа); г – распределительные желоба; д – брызгалки (1 – цилиндрическая; 2 – полушаровая; 3 – щелевая); е – ороситель типа снегерова колеса (1 – вращающаяся дырчатая труба; 2 – подпятник); ж, з – разбрызгивающие оросители: ж – тарельчатые разбрызгиватели (1 – с тарелкой с бортами; 2 – с тарелкой без бортов; 3 – многотарельчатый); з – центробежный (1 – привод; 2 – распределительный конус; 3 – разбрызгиватель) 10 Высота абсорбера. Высоту слоя насадки Н можно определить по формуле: (16) H nh где n – число единиц переноса (ЧЕП); h - высота единицы переноса (ВЕП), м. Число единиц переноса можно определить аналитически, графически и методом графического интегрирования. Аналитически ЧЕП находят по формуле (17) n Yн Yк ср где ср – среднелогарифмическая движущая сила. 2 ср 1 2,3 lg 1 (18) 2 где 1 – движущая сила внизу абсорбера, 2 – движущая сила вверху абсорбера. 1 и 2 определяются по Y-X-диаграмме У – У* 1 Yн Yн 2 Yк Yк Для определения ЧЕП Y графическим методом Y-Xдиаграмме проводят линию MN YН (рис. 4), делящую пополам отрезки ординат, заключенные между рабочей линией и линией равновесия. Эти отрезки ординат равны (Y— Y*) и выражают движущую силу процесса. Затем через точку В на рабочей линии, YК соответствующую состоянию Х фазы G на выходе из аппарата, проводят горизонталь. Эту Рис 4 Графическое определение числа единиц переноса: горизонталь, пересекающуюся с ОС – линия равновесия; АВ – рабочая линия; линией MN в точке D, MN – линия, делящая пополам отрезки продолжают до точки Е, причем ординат между рабочей линией и линией отрезок BE равен удвоенному равновесия. отрезку BD. Из точки Е проводят вертикаль ЕF до пересечения с рабочей линией. Из подобия треугольников ВЕF и BDK следует Но по построению BE = 2BD и KD= EF BE . KD BD KL . Таким образом 2 11 EF KD BE KL 2 BD KL BD 2 BD 1/(Y – Y*) Ступенька ВЕF соответствует некоторому участку аппарата, в котором изменение рабочих концентраций в фазе G равно ЕF, а в фазе YН dY L соответствует BE. noY Отрезок KL изображает YК Y Y среднюю движущую силу на этом участке. Так как изменение рабочей YК YН Y концентрации EF по Рис5. Определение числа единиц переноса построению равно графическим интегрированием средней движущей силе KL, то ступенька ВЕF соответствует одной единице переноса. Продолжая вписывать указанным выше способом ступеньки до точки А, соответствующей состоянию системы на входе в аппарат, находим число единиц переноса (равное числу ступенек), необходимое для достижения заданного изменения рабочих концентраций между точками А и В. Если между точками В и A не вписывается целое число полных ступенек, то число единиц переноса, соответствующее последней неполной ступеньке, равно отношению отрезка АР, ограничивающего неполную ступеньку, к вертикальному отрезку ST между рабочей линией и линией равновесия, проведенному через середину основания неполной ступеньки. Рассмотренный графический метод применим, если на участке, соответствующем одной ступеньке (рис. 4), линия равновесия сильно не отличается от прямой. В противном случае отрезок KL не будет изображать среднюю движущую силу на данном участке. В этом случае пользуются более точным методом графического интегрирования, который заключается в следующем. На участке бесконечно малой высоты dh изменение концентраций составляет dY и движущая сила процесса - (Y—Y*). Найдем для этой высоты число единиц переноса, представив уравнение (17) в дифференциальном виде: dY dn Y Y Знак минус обозначает убывание концентрации Y.Число единиц переноса по всей высоте аппарата получим, проинтегрировав это уравнение в пределах изменения концентрации от YК до Yн: 12 Yн n dY Yк Y Y Интеграл в этом уравнении находят графически (рис.5), для чего по оси абсцисс откладывают значения Y, а по оси ординат соответствующие значения 1/(Y—Y*) и определяют площадь, ограниченную кривой, осью Y и вертикалями, проведенными через точки, абсциссы которых равны Yк и YН . Эта площадь и равна искомому интегралу, т. е. числу единиц переноса. При расчете необходимо учитывать масштабы построения. Если по оси абсцисс взят масштаб т1 (единиц в 1 см), а по оси ординат - масштаб т2 (единиц в 1 см), то число единиц переноса равно: п = fт1 т2 (19) где f — площадь, ограниченная кривой и соответствующими абсциссами, см2. Высоту единицы переноса определяют по формуле k (20) h h1 h2 l где h1 – высота единицы переноса для газовой фазы, м; h2 - высота единицы переноса для жидкой фазы, м; l - удельный расход абсорбента; k - средний наклон линии равновесия, определяют как наклон хорды, проведенной через точки, ограничивающие рабочий участок линии равновесия. k Yн Yк X к X н ВЕП для газовой фазы можно определить по формуле A (21) h1 Re 0г ,25 Prг 2 3 a где A – коэффициент, зависящий от вида насадки; - коэффициент смачиваемости насадки; a - удельная поверхность насадки, м2/м3; Reг критерий Рейнольдса для газа; Prг - критерий Прандтля для газа. Коэффициент А для кольцевых насадок равен 8,31, для хордовых – 6,58. Критерий Рейнольдса газовый определяется по формуле 4W г Re г (22) a г где г – вязкость носителя (воздуха), Нс/м2; Wг – массовая скорость газа, кг/м2с. W г G 3600 S (23) Критерий Прандтля определяют по формуле Prг г г D г (24) где Dг – коэффициент диффузии газа в воздухе, м2/с. ВЕП для жидкой фазы рассчитывают по формуле 0,5 h2 119 прив Re 0ж,25 Prж (25) где прив – приведенная толщина пленки, м; Reж , Prж – критерии Рейнольдса и Прандтля для жидкости. 13 Приведенная толщина пленки вычисляется по формуле 2 2 прив ж ж g 1 3 (26) Критерии Reж и Prж можно определить по формулам (22) и (24), но вместо вязкости и плотности носителя (воздуха) нужно подставить значения вязкости и плотности абсорбента, а вместо массовой скорости газа массовую скорость абсорбента, которую определяют по формуле (23), подставляя в неё вместо расхода газа G расход абсорбента L. После того как высота насадки рассчитана по формуле (16), для определения высоты абсорбера следует провести его секционирование, а также выбрать высоту наднасадочной (от верхнего уровня насадки до крышки) и поднасадочной (от нижней решетки под насадку до днища колонны) частей абсорбера. Гидравлическое сопротивление абсорберов. При расчете гидравлического сопротивления абсорбера предварительно определяют сопротивление сухой насадки Р по известному выражению (27) р сух H d экв 02 г 2 где -коэффициент сопротивления, учитывающий суммарные потери давления на трение и местные сопротивления насадки; dэкв -эквивалентный диаметр насадки. Значения обычно определяют по эмпирическим уравнениям. Для кольцевой насадки, загруженной внавал, коэффициент сопротивления определяют по следующим зависимостям: при Rer < 40 (ламинарный режим) 1 40 Re г (28) при Rer > 40 (турбулентный режим) 16 Re 0,2 (29) Для правильно уложенных насадок а Re 0г ,375 (30) причем для кольцевой насадки а = 9,2, а для хордовой определяется по формуле d экв t 1,37 (31) a 3,12 17 h t s где h – высота насадки в одном ряду, м; t - расстояние между досками в свету, м; s - толщина доски, м. Гидравлическое сопротивление орошаемой насадки р больше сопротивления сухой насадки (вследствие сужения каналов между элементами насадочных тел и увеличении при этом скорости газа). Сопротивление орошаемой насадки при плотности орошения менее 50 3 2 м /м ч, приближенно можно определить по формуле 14 р р сух 1 kU (32) где U – плотность орошения, м3/м2ч; k – опытный коэффициент (для беспорядочно засыпанных и хордовых насадок k = 0,06, для правильно уложенных кольцевых насадок k = 0,04). 3.2. Расчет барботажных абсорберов Расход абсорбента. Количество поглотителя L на проведение процесса абсорбции для барботажных абсорберов определяют также как для насадочных. Диаметр абсорбера. Диаметр абсорбера определяют аналогично диаметру насадочных абсорберов по принятой скорости газа по уравнению (9). При выборе скорости 0 следует исходить из условий работы тарелок. Различают следующие режимы работы барботажных тарелок: 1. Режим неравномерной работы наблюдается при скорости газа 0 0,50,6 м/с. В колпачковых тарелках прорези колпачков при такой скорости газа открыты не полностью. В ситчатых тарелках при малых скоростях газа жидкость проливается через отверстия, и газ проходит только часть отверстий. 2. Режим равномерной работы наступает при дальнейшем увеличении скорости газа. В колпачковых тарелках прорези колпачков полностью открываются, а на ситчатых – газ проходит через все отверстия. Образуется пена ячеистой структуры. 3. Режим газовых струй и брызг наблюдается при 00,91,1 м/с. В этом случае газ движется через жидкость в виде струй (факелов), которые выходят на поверхность пены, причем пена разрушается. В результате над пеной появляется большое количество брызг. Для достижения достаточной интенсивности барботажа, скорость газа в прорезях колпачков или отверстиях ситчатой тарелки не должна быть меньше величины 0, соответствующей началу режима равномерной работы и приближенно равной 0 аg ж г l 0,5 (33) где а – коэффициент, равный 1 для колпачковых тарелок и 0,67 для ситчатых тарелок; g – ускорение силы тяжести, м/с2; - коэффициент сопротивления; ж, г – плотность жидкости и газа, кг/м3; l – высота прорези (для колпачковых тарелок) или высота слоя жидкости на тарелке (для ситчатых тарелок), м. Коэффициент сопротивления имеет значения, приведенные в таблице 5 Таблица 5 Тарелки 15 Колпачковые Ситчатые = 0,07 - 0,1 = 0,15 – 0,2 Провальные дырчатые решетчатые трубчато-решетчатые 4,5 – 5 1,8 1,45 2,1 1,4 – 1,5 0,9 – 1 Скорость газа в свободном сечении колонны 0 в зависимости от скорости газа 0 в прорезях и отверстиях, составляет: 0 0 (34) где - живое сечение прорезей и отверстий (отношение их суммарной площади на тарелке к площади поперечного сечения колонны). Для провальных тарелок скорость в свободном сечении колонны находят, исходя из уравнения (35), характеризующего переход от одного режима к другому. 14 18 2 Wж г г 0,16 0 lg Z lg ж lg B 1,74 (35) 2 W г ж gd ж где d – диаметр отверстий или эквивалентный диаметр щелей, причем ситчатые тарелки имеют диаметр 2 – 8 мм; клапанные – диаметр отверстий 35 –40 мм, диаметр клапана 45 – 50 мм; провальные тарелки: решетчатые и трубчато-решетчатые – щели шириной 3 – 8 мм, дырчатые диаметр отверстий 4 – 10 мм. При скорости газа, соответствующей переходу от неравномерному к равномерному режиму В = 2,95, а при переходе к режиму газовых струй В = 10. Скорость 0 не должна превышать некоторого предельного значения пред, при котором резко увеличивается брызгоунос. Значение пред для тарелок с круглыми колпачками можно приблизительно определить по графику (рис. 6) в зависимости от расстояния между тарелками и отношения плотностей газа и жидкости. Для тарелок других конструкций значение пред , найденное по графику следует умножить на соответствующий поправочный коэффициент. Для тарелок с прямоугольными колпачками коэффициент равен 0,7, для ситчатых – 1,35, для провальных – 1,5. Рекомендуется принимать рабочую скорость газа 0 = (0,80,9) пред. В аппаратах, работающих при атмосферном давлении скорости практически составляют 0,5 – 2 м/с, в аппаратах, работающих при разряжении, принимают более Рис. 6. График для определения 16 предельной скорости пред в свободном сечении при различном расстоянии Н между тарелками. высокие скорости, а при работе под давлением – более низкие. Высота абсорбера. Высоту абсорбера находят по формуле H nhп H с.п. hв hн (36) где n –число действительных тарелок (ЧЕП); hп - высота пены, м; Hс.п. высота сепарационного пространства, м; hв - высота от верхней тарелки до крышки абсорбера, м; hн - расстояние между днищем и нижней тарелкой, м. Сумма hп и Hс.п. представляет собой расстояние между тарелками. hв и hн принимают из конструктивных соображений. Обычно величину hн принимают равной 1-1,5 D. Величина hв зависит от конструкции оросителей и брызгоуловителей. Высота сепарационного пространства Hс.п служит для снижения влияния на процесс явления брызгоуноса. Принимают, что допустимая величина брызгоуноса е не должна превышать 0,1 кг жидкости на 1 кг газа. Для расчета величины уноса с различных тарелок предложено следующее уравнение (37) е Аf 0m H сn.п. где f – поправочный множитель, учитывающий свойства жидкости и равный 0,0565(ж/)1,1, - поверхностное натяжение, мН/м. В таблице 6 приведены значения А и показателей степеней n и m. Таблица 6 Тарелки Провальные Клапанные и балластные А 1,410-4 6,510-5 т 2,56 2,15 п 2,56 2,5 Высоту пены hп на провальных тарелках можно определить посредством следующих уравнений: Fr г C 0,067 3,25 10 3 при В2,95 (38) ж Fr г C 0,067 1,1 10 3 В при В2,9510 (39) ж Fr г C 0,067 11 10 3 при В10 (40) ж где Fr – критерий Фруда, рассчитанный по скорости газа в отверстиях 0 (м/с) и высоте пены hп (м) Fr 0 2 ghп (41) С – безразмерная величина: C 2 U 6ж ж g 3 17 (42) где U – плотность орошения, которую можно найти как U Wж ж , м3/м2с; - поверхностное натяжение, Н/м. Уравнения (38)-(40) применимы при d = 3 мм. Для тарелок при одновременном 0,15 и d6 мм при любом В расчет ведут по уравнению (39). Для тарелок при одновременном > 0,3 и d > 12 мм (дырчатые тарелки) или d > 6 мм (решетчатые тарелки) и при любом В расчет ведут по уравнению (40). Расстояние между тарелками можно определить исходя из следующего условия: p (43) H m 1,8 ж g где р – гидравлическое сопротивление тарелки, Н/м2. Обычно, расстояние между тарелками составляет 0,2-0,6 м, но в настоящее время стремятся уменьшить это расстояние. Число единиц переноса n0 на тарелку определяется в зависимости от чисел переноса для газовой п1 и для жидкой п2 фазы по уравнению: 1 1 k 1 (44) п0 п1 l n 2 где k – тангенс угла наклона линии равновесия; l – удельный расход поглотителя. Значения п1 и п2 можно найти по формулам: Dг n1 1770 hп0,7 (45) 0 Dж (46) U Высоту пены на провальных тарелках можно определить по формулам (38)-(42). Для других типов тарелок п1 и п2 определяют по формулам: для колпачковых тарелок S п1 0,01 00,32 р ж т (47) S п 2 1,26 10 5 h1n,4 п2 0,61 10 для ситчатых тарелок n1 0,00683 п2 4 00,73 U р ж p ж S m 00,24 S р ж 69200 0 14500 U 18 (48) (49) (50) где рж – сопротивление жидкости на тарелке, Н/м2; Sт - рабочая площадь тарелки, м2; S - площадь сечения колонны, м2; U - плотность орошения, м3/м2с; 0 - скорость газа в свободном сечении колонны, м/с. По п0 определяем относительный коэффициент извлечения Е по формуле п0 2,3 lg 1 E (51) Число действительных тарелок находим графически. Y YН Y Y Y* YК Х Рис.7 Графическое определение числа тарелок: АВ – рабочая линия; ОС – линия равновесия; EF – кинетическая кривая. С известным приближением можно считать, что жидкость на тарелке полностью перемешана, т. е. имеет во всех точках одинаковый состав X. Тогда изменение состава газа на тарелке изобразится на Y-Х-диаграмме (рис.7 ) вертикальным отрезком MN, равным (У—У"), где У и У' концентрации компонента в газе на входе в тарелку и выходе из нее. Равновесная концентрация У* также постоянна на тарелке и изображается точкой Q, лежащей на пересечении продолжения отрезка MN с линией равновесия ОС. Относительный коэффициент извлечения, представляющий собой отношение количества поглощенного на тарелке компонента к количеству, поглощенному при достижении равновесия между газом и MN находящейся на тарелке жидкостью, будет равен E . MQ Исходя из изложенного, число тарелок можно найти графически следующим путем. Определив Е из формулы (51),проводят на У-Х-диаграмме ряд вертикальных прямых M1Q1, M2Q2 и т. д. и делят эти отрезки между рабочей MN линией и линией равновесия в отношении = Е. Через найденные при MQ этом точки N1, N2 и т. д. проводят линию EF, называемую кинетической кривой. Далее, начиная от точки А, соответствующей составу газа и жидкости на входе в аппарат, вписывают между рабочей линией и кинетической кривой ступенчатую линию из вертикальных и горизонтальных отрезков, как показано на рис. 7. Число вертикальных отрезков этой ступенчатой линии 19 между начальным и конечным составами газа УН и Ук равно числу тарелок, необходимому для достижения заданного изменения состава газа. Гидравлическое сопротивление. Гидравлическое сопротивление барботажных тарелок р складывается из сопротивления сухой тарелки р1, сопротивления столба жидкости на тарелке р2 и сопротивления р3, обусловленного силами поверхностного натяжения жидкости. р р1 р 2 р 3 (52) Сопротивление сухой тарелки г 0 2 (53) р1 2 где - коэффициент сопротивления. Сопротивление столба жидкости на колпачковой тарелке (при полном открытии прорезей): l р 2 1,3gk ж e h (54) 2 на ситчатой тарелке р 2 1,3gk ж hпорога h (55) где k – отношение плотности пены к плотности чистой жидкости (при расчетах принимают k = 0,5); е - расстояние от верхнего края прорезей до сливного порога, м; l - высота прорези, м; h - высота уровня жидкости над сливным порогом, м; hпорога - высота сливного порога, м. Высота сливного порога составляет 20-27 мм. Высоту уровня жидкости над сливным порогом h определяют по формуле h Qж 1,85 П k 2 3 (56) где Qж – объемный расход жидкости, м3/с; П – периметр сливной перегородки, м. Сопротивление, обусловленное силами поверхностного натяжения: р3 4 d (57) где d – диаметр отверстия в ситчатой тарелке или эквивалентный диаметр прорези в колпачковой тарелке, м; - поверхностное натяжение, Н/м. Сопротивлением сил поверхностного натяжения в колпачковых тарелках обычно можно пренебречь. Для провальных тарелок величину k можно определить по формуле: 0,21 k (58) 0, 2 Fr Сопротивление столба жидкости на провальной тарелке определяется по формуле: р 2 gkh n (59) Сопротивления р3 и р1 для провальных тарелок определяются по формулам (53) и (57). 20 3.3. Расчет пленочных абсорберов Размеры абсорбера. Для трубчатых аппаратов предельную скорость газа (скорость захлебывания) 3 определяют по следующему уравнению: 0,16 (60) lg з г gd э ж ж А 1,75L G 1 4 ж г 1 8 В уравнении (60) А 0,47 1,5 lg d э 0,025 По принятой величине скорости газа в трубах находят суммарную площадь их поперечного сечения: S = Q/w. После чего, задаваясь внутренним диаметром d труб (в пределах 0,02 – 0,05 м), определяют их число: п = S/(0,785d2) Принимая шаг труб t = (1,25 - 1,5)dн (где dн - наружный диаметр труб), определяют диаметр абсорбера D = t(b-1) + 4dн, Где b = (2a1 — 1)-число труб, размещенных на диагонали наибольшего шестиугольника при шахматном расположении труб; a1- число труб на стороне наибольшего шестиугольника. Высота труб в трубчатом абсорбере H = Fтр /(nd), Где Fтр- внутренняя поверхность всех труб. При допущении, что поверхность контакта фаз F = Fтр, F = ndH. С учетом того, что F = M/(Ky ycp), получим H=M/(ndKyycр). (61) В уравнение (61) входит коэффициент массопередачи Кy (или Кx,), для определения которого нужно знать значения коэффициента массоотдачи в газовой г и жидкой ж фазах. Коэффициент массоотдачи в газовой фазе можно определить по следующему уравнению: Nu г 8 Re г Prг 1 3 (62) а значение ж – по уравнению 0,5 пр H p Nu ж B Re m (63) ж Prж В уравнениях (62) и (63): Nu г г d э D г -диффузионный критерий Нуссельта [ d э d d 4 -эквивалентный диаметр пленки; Dtкоэффициент молекулярной диффузии в газовой фазе]; Prг г г D г 21 Nu ж г пр D ж диффузионный критерий Нуссельта для жидкой пленки; Re ж ж.ср d э ж ж - критерий диффузионный критерий Прандтля; Рейнольдса для жидкой пленки (ж.ср - средняя скорость движения жидкой ж ж D ж -диффузионный критерий Прандтля для пленки); Prж жидкости (Dж -коэффициент молекулярной диффузии в жидкой фазе); 2 2 пр ж ж g 1 3 - приведенная толщина пленки. Значения В, т и р для различных режимов движения пленки подставлены в таблице 7. Таблица 7 Режим движения В т р Re 300 300 Re1600 Re1600 0,888 1,211060,909р 7,710-5 0,45 (p3)-2,18 1,0 0,5 (3,20-lgReж)1,47 0 Гидравлическое сопротивление. Гидравлическое сопротивление P пленочных абсорберов определяют по уравнению: 2 P H d э отн г 2 -относительная скорость газа (при противотоке); - где отн = + ж.ср. коэффициент трения. Коэффициент трения рассчитывают по уравнениям: при Rer <Reг.кр. 86 Re г при Rer Reг.кр. (64) (65) 0,11 0,9 ж.ср ж / 2 / 3 Re 0г ,16 где Re отн d э г г - критерий Рейнольдса для газа; Rer кр- критическое значение критерия Рейнольдса с учетом влияния на режимы движения газового потока скорости движения и физических свойств жидкой пленки; - поверхностное натяжение жидкости. Значение Rer.кp определяется зависимостью 86 Re г.кр 2 3 0,11 0,9 ж.кр ж 1,19 (66) 4. Описание конструкции и принципа работы абсорбера. В этом разделе описываются конструкция, принцип работы, режимы и условия эксплуатации выбранного аппарата. Описание строится в соответствии с выполненными графическими документами и использованием введенных на чертежах и схемах обозначений и позиций составных 22 элементов. Сложные объекты описываются сначала в целом, а затем по составным частям. 5. Выбор и обоснование материалов конструкции Выбор и обоснование материалов конструкции желательно проводить следующим образом: сформулировать требования к конструкционным материалам, исходя и функционального назначения объекта, условий его эксплуатации, скорости и механизма коррозии; выявить и описать технологические свойства выбранных материалов, а также привести сведения об их дефицитности и стоимости. Используя полученную информацию, выбрать предпочтительный материал, мероприятия по противокоррозионной защите и привести подробное описание изменений этого материала в рабочей среде, указав механизм и скорость коррозионного разрушения, степень влияния внутренних и внешних факторов. 6. Эксплуатация аппарата. Приводятся сведения об условиях и правилах эксплуатации, способах контроля и регулирования параметров. Дополнительно следует рассмотреть виды, периодичность и содержание технического обслуживания. 7. Заключение. Кратко излагаются основные результаты курсового проекта по каждому разделу. Выводы должны быть четко и ясно аргументированы. Целесообразно наметить задачи и пути дальнейшего выполнения проектных исследований по рассматриваемой теме. Библиографический список а) основная литература: 1. Дытнерский Ю.И. Процессы и аппараты химической технологии. Изд. 3-е. В 2-х кн. М.: Химия, 2002. 768 с.: ил. 2. Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. М.: Химия, 1987. 540 с. 3. Основные процессы и аппараты химической технологии. Пособие по проектированию. 2-е изд./Под ред. Ю.И.Дытнерского. М.: Химия, 1991.494 с. б) дополнительная литература: 1. Гельперин Н.И. Основные процессы и аппараты химической технологии. М.: Химия, 1981. 812 с. 2. Романков П.Г., Фролов В.Ф., Флисюк О.М., Курочкина М.И. Методы расчета процессов и аппаратов химической технологии. СПб.: Химия, 1993. 496 с. 23 3. Альперт Л.З. Основы проектирования химических установок. М.: Высш. Школа, 1982. 304 с. 4. Лащинский А.А., Толчинский Л.Р. Основы конструирования и расчеты химической аппаратуры: Справочник. Л.: Химия, 1981. 368 с. 24