РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ УСЛОВИЙ ТРЕЩИНООБРАЗОВАНИЯ В ЭЛЕМЕНТАХ ОБОРУДОВАНИЯ РЕАКТОРНЫХ

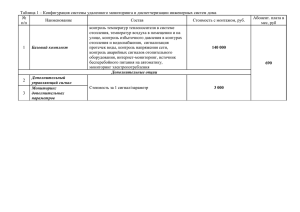

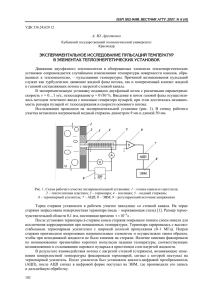

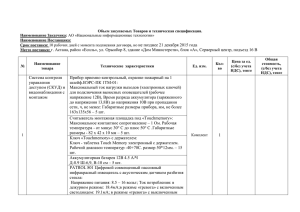

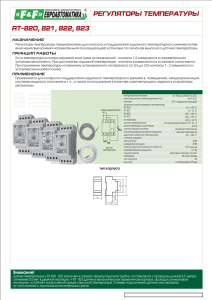

advertisement

РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ УСЛОВИЙ ТРЕЩИНООБРАЗОВАНИЯ В ЭЛЕМЕНТАХ ОБОРУДОВАНИЯ РЕАКТОРНЫХ УСТАНОВОК ПРИ ПУЛЬСАЦИЯХ ТЕМПЕРАТУР А. В. Судаков, д.т.н., проф., С. В. Словцов, к.т.н., В.А. Прохоров ОАО «НПО ЦКТИ», Санкт-Петербург, Россия В.И. Каширин, В.Г. Федосов, к.т.н. ОАО «Ижорские заводы», Санкт-Петербург, Россия Введение. Длительный опыт эксплуатации АЭС показывает, что на работоспособность и ресурс элементов оборудования водоохлаждаемых реакторных установок в значительной мере влияют локальные температурные воздействия, вызываемые пульсациями температур теплоносителя различной природы, в т.ч. при смешении потоков рабочих сред с различными температурами. Пульсации температур в общем случае носят неупорядоченный случайный характер. Их частоты находятся в диапазоне от 0,2 до 3 Гц, и за срок службы оборудования 40-60 лет суммарное число циклов может достигать 107 – 109. Если амплитуда пульсаций достаточно велика, то они могут вызвать повреждения участков поверхностей, на которых локализуются. Такие явления наблюдались в нормальных эксплуатационных режимах, например, установок с РБМК с образованием трещин на опускных трубах несмотря на наличие защитных рубашек (здесь разница температур между контурной и питательной водой составляла около 110 С); в смесителях возврата продувочной воды; в водоуравнительных трубопроводах и др. установок [1-5]. Очевидно, что в аварийных условиях, когда работают системы безопасности и в реактор может подаваться холодная вода с температурой, близкой к 0 ºС (в зимнее время), проблема пульсаций температур, которые будут усиливаться как по амплитуде, так и по частоте, значительно обостряется. Тем более, что скорость трещинообразований, как показывают проведенные эксперименты, может быть достаточно высокой и измеряться практически часами, после чего может произойти разрушение конструкции и прекращение подачи воды в реактор. Таким образом, опасность возникновения пульсаций температур актуальна как для обеспечения нормальной эксплуатации реакторного оборудования, так и для обеспечения эффективности поставарийных мероприятий в случаях аварий с потерей теплоностителя. Чтобы предотвратить разрушение и повысить срок службы энергетического оборудования, необходимо снизить пульсации до допустимого уровня. Для этого нужно знать частоты и амплитуды пульсаций, а также места их локализации. Экспериментальные устройства для проведения исследований. Для определения опытным путем параметров пульсаций температур (амплитуд и частот), сопровождающих смешение рабочих сред с различными температурами в узлах энергетических установок и вызывающих повреждение (трещинообразование) элементов трубопроводов в ОАО «НПО ЦКТИ» спроектированы и созданы экспериментальное устройство для исследования ресурса при случайных термопульсациях (трещинообразования) и модель смесителя в виде тройника трубопроводной системы. Эти экспериментальные устройства при определенных параметрах пульсаций температур позволяют опытным путем получить трещины на образцах материалов в виде моделей конструктивных элементов. Опираясь на полученные данные, можно дать рекомендации по снижению повреждающего воздействия пульсаций температур на конструктивные элементы для сохранения работоспособности системы. Экспериментальное устройство для исследования ресурса при случайных термопульсациях представляет собой тройник со специально организованной зоной смешения и регулируемым объемом узла смешения. Схема устройства представлена на рис. 1. Устройство включает вертикальный разъемный прочно-плотный корпус (1) с фланцами. Внутри корпуса размещены образцы – труба Ø 38 × 3 (2) и труба Ø 25 × 3 (3) из стали 08Х18Н10Т для исследования трещинообразования. Образец – труба Ø38×3(2) по типоразмеру и материалу соответствует элементам тройника трубопроводной системы РУ ЭГП-6. Образец – труба Ø25×3 (3) является дополнительным и соответствует элементам тройника трубопроводной системы РУ ЭГП-6 только по толщине стенки и материалу. Оба образца не испытывают нагрузок от давления воды. От дополнительных, не связанных с процессом смешения, температурных воздействий соответствующие поверхности образцов закрыты водостойкой теплоизоляцией (4). Специально организованный ввод горячей воды с защитной рубашкой также не создает дополнительных нагрузок для прочно-плотного корпуса (1). Перемещение регулятора (5) по вертикали изменяет объем узла смешения холодной и горячей воды и воздействует на интенсивность процесса смешения. Элементы границы давления и внутрикорпусные элементы, кроме теплоизоляции, устройства для трещинообразования изготовлены из нержавеющей стали. Рис. 1. Устройство для экспериментального исследования ресурса при случайных термопульсациях (трещинообразования). 1- Корпус устройства. 2 – Образец – труба Ø38×3. 3 – Образец – труба Ø25×3. 4 – Теплоизоляция. 5 – Регулятор. Холодная вода подается в объем прочно-плотного корпуса (1) выше регулятора (5). Горячая вода по специальному вводу также поступает во внутрь прочно-плотного корпуса (1) ниже регулятора (5). Оба потока воды встречаются в узле смешения, объем которого устанавливается с помощью регулятора (5). Сам процесс смешения холодной и горячей воды происходит в зазоре между внутренней поверхностью образца – трубы Ø 38 × 3 (2) и наружной поверхностью образца – трубы Ø 25 × 3 (3). Вода после смешения отводится из устройства через соответствующий патрубок. Опыт эксплуатации показывает, что процесс смешения сопровождается пульсациями температуры воды. В данном случае пульсации температуры воды вызывают пульсации температуры поверхности образцов и соответственно температурные напряжения. Пульсации температур носят случайный характер и в зависимости от частоты и амплитуды колебаний способны вызвать образование трещин на поверхности образцов. Испытательный стенд. Испытания устройства для трещинообразования и тройника (модели смесителя) были проведены раздельно на водяной части действующего комплексного стенда № 10301 ОАО «НПО ЦКТИ» (стенд для испытаний парогенераторов на воде с жидкометаллическим обогревом при параметрах пара Р=160 ата, Т=540°С, инвентарный № 03595). Принципиальная схема водяной части комплексного стенда представлена на рис. 2. Стенд обеспечивает давление рабочей среды до 18,7 МПа и температуру до 325°С. Для испытаний устройства (6) к циркуляционному контуру подключается циркуляционный насос (ЦН) производительностью 6 м3/ч (1). Для испытаний тройника (7) подключается циркуляционный насос (ЦН) производительностью 18 м3/ч (2). Подключение/отключение вышеназванного оборудования к/от водяной части комплексного стенда производится открытием/закрытием соответствующих задвижек. При испытаниях обоих изделий были также задействованы: электронагреватель (4), компенсатор объёма (5), теплообменник (8), насос охлаждающей воды (10), трубопроводы и арматура и другое оборудование. Проведению испытаний устройства (6) или тройника (7) предшествует включение соответствующего оборудования в единую гидравлическую систему, отключение неиспользуемого оборудования, заполнение коммуникаций и оборудования стенда дистиллированной водой из системы водоподготовки через фильтры механической очистки, удаление воздуха и подъем давления плунжерным насосом Т-3/100, а затем насосом дозатором до давления гидроиспытаний. После проведения гидроиспытаний в системе устанавливается начальное давление за счет подачи воздуха в компенсатор объёма (5) из баллона со сжатым воздухом или использования плунжерного насоса Т3/100. Затем следует включение циркуляционного насоса (1) или (2). При испытаниях устройства (6) [тройника (7)] циркуляционный насос (1) [(2)] обеспечивает поступление воды для подогрева в электронагреватель (4) и для охлаждения в теплообменник (8). Регулирование нагрузки электронагревателя (4) производится с помощью автотрансформатора АТМКТ-180 кВт, регулирование нагрузки теплообменника (8) - изменением расхода охлаждающей воды из водопровода (9). Установление общего расхода воды в системе и распределение расходов на подогрев в электронагревателе (4) и охлаждение в теплообменнике (8) осуществляется с помощью регуляторов расхода (3). Управление расходом охлаждающей воды из водопровода (9) производится включением/выключением насоса охлаждающей воды (10), регулирующим вентилем. Совокупность регулирующих воздействий на подогрев и охлаждение воды в гидравлической системе обеспечивает заданную скорость изменения температуры воды. Нагретая и захоложенная вода поступают на соответствующие плечи устройства (6) или тройника (7) для смешения. Смешанная вода поступает на всас циркуляционного насоса (1) [(2)]. Давление в воздушном компенсаторе объёма (5) при разогреве (расхолаживании) стенда меняется в скользящем режиме от начального до заданного (от заданного до начального). При этом компенсатор объёма (5) обеспечивает поддержание давления в допустимых для оборудования пределах в переходных и стационарных режимах работы. Рис. 2. Принципиальная схема водяной части комплексного стенда № 10301 (стенд для испытаний парогенераторов на воде с жидкометаллическим обогревом при параметрах пара Р=160 ата, Т=540°С - инвентарный № 03595): 1 – ЦН 6 м3/час. 2 - ЦН 18 м3/час. 3 – регулятор расхода. 4 – нагреватель электрический. 5 – компенсатор объема. 6 – устройство. 7 – тройник. 8 – теплообменник. 9 – водопровод. 10 – насос охлаждающей воды. 11 – шайба расходомерная. 12 – емкость мерная. При необходимости подпитка системы производится плунжерным насосом Т-3/100 при давлениях до 100 ата и насосом дозатором при давлениях свыше 100 ата. На рисунке 3 представлено устройство для трещинообразования, оснащенное микротермопарами в капиллярах Ø1мм; на рисунке 4 - устройство для трещинообразования в составе стенда, на рисунке 5 - теплообменники для подготовки «захоложенной» воды, на рисунке 6 - узел подачи «захоложенной» воды в устройство для трещинообразования с термопарами, на рисунке 7 - энергетическая установка испытательного стенда с циркуляционным насосом. Рис. 3. Устройство для трещинообразования, оснащенное микротермопарами в капилляре с диаметром капилляра 1 мм Рис. 4. Устройство для трещинообразования в составе стенда Рис. 5. Теплообменники для подготовки «захоложенной» воды. Рис. 6. Узел подачи «захоложенной» воды в устройство для трещинообразования с термопарами Рис. 7. Энергетическая установка испытательного стенда с циркуляционным насосом Измеряемые параметры и используемая измерительная техника. Измерение параметров работы водяной части комплексного стенда обеспечивают, в частности: образцовый манометр – давление в компенсаторе объёма (5), дифманометр – перепад давления на шайбе для определения расхода охлаждающей воды из водопровода (9); дифманометры – разность давлений (полного давления, воспринимаемого встроенными в регуляторы расхода (3) трубками скоростного напора, и статического давления, измеренного в тех же устройствах в непосредственной близости от места измерения полного давления) для определения скоростных (динамических) напоров и на их основе общего расхода воды в гидравлической системе и расходов горячей (нагретой) и холодной (захоложенной) воды на соответствующих входах в устройство (6) [тройник (7)]. Измерения температур проводились с помощью микротермопар, установленных на внутренней поверхности образца – трубы Ø 38 × 3 (2) и наружной поверхности образца – трубы Ø 25 × 3 (3), а также в зазоре между образцами. При измерениях применялся универсальный мобильный многоканальный измерительно-вычислительный комплекс MIC-036, предназначенный для регистрации и анализа измерительных данных. Комплекс представляет собой приборный корпус, в котором установлены блок питания, объединительная плата, крейт для измерительных модулей и крейт-контроллер. В состав комплекса входит штатное программное обеспечение «Recorder», выполняющее функции конфигурирования модулей, диагностики их работоспособности, установки диапазонов измерений, калибровки и градуировки. Для обработки измерений применялся пакет обработки сигналов для промышленности и исследований «WinПос», использующий стандартные математические и статистические алгоритмы. Измерения проводились с частотой 10 Гц по каналу. Возможности устройства позволяют при необходимости проводить измерения с частотой опроса 100 Гц по каналу. Процесс измерений проходит следующим образом: информационный сигнал от закрепленных на модели термопар по кабельным линиям поступает в помещение, где устанавливается измерительный комплекс. Контроль качества записываемых сигналов осуществляется с помощью ИВК MIC-036. Регистрация и запись полученных данных производятся в персональном компьютере. Для анализа полученных данных используется установленный в нем программный пакет «WinПос». Основные результаты расчетно-экспериментальных исследований. В ходе исследований в устройстве для трещинообразования опытным путем были определены параметры (амплитуды и частоты) пульсаций температур, сопровождающих смешение горячей и холодной воды при разнице их исходных температур до 275°С и различных соотношениях их расходов. Выбраны сочетания амплитуды и частоты пульсаций температур при разнице исходных температур до 275°С и фиксированном соотношении их расходов, способные вызывать повреждение (трещинообразование) опытных образцов Ø38×3 (со стороны внутренней поверхности) и Ø25×3 (со стороны наружной поверхности) из стали 08Х18Н10Т за период наблюдений. В работе также опытным путем на модели смесителя в виде тройника трубопроводной системы определены параметры (амплитуды и частоты) пульсаций температур, сопровождающих смешение горячей и холодной воды при различных соотношениях их расходов. На рисунках 8 – 14 представлены осциллограммы пульсаций температур в кольцевой щели опытного участка, автокорреляционные функции, из анализа которых видно, что процесс пульсаций носит случайный характер, спектральные мощности, которые показывают, что перенос энергии идет в полосе частот от 0,2Гц до 3,7 Гц. На рисунке 14 приведены результаты для следующих параметров воды: давление 180 ати, расход горячей воды - 0,65 м3/час, расход холодной воды - 0,27 м3/час. Рис. 8. Пилотный опыт. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 110 градусов Рис. 9. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 110 градусов и автокорреляционные функции Рис. 10. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 110 градусов и спектральные мощности Рис. 11. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 200 градусов Рис. 12. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 200 градусов и автокорреляционные функции Рис. 13. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 200 градусов и спектральные мощности Рис. 14. Пульсации температур в кольцевой щели опытного участка, полученные при подаче в щель горячей воды температурой 275 градусов Заключение. 1. Разработан и реализован проект принципиальной конструкции устройства для исследований процессов пульсаций температур при смешении горячей и холодной воды и вызываемого ими трещинообразования. 2. Отлажена испытательная база и стенд для проведения экспериментальных исследований процессов пульсаций температур и трещинообразований. 3. Отработана методика проведения расчетно-экспериментальных исследований пульсаций температур и трещинообразований. 4. Получены экспериментальные данные, свидетельствующие о возникновении пульсаций температур при смешении горячей и холодной воды с разницей их исходных значений до 275˚C. 5. Выполненная работа является частью намеченных расчетно-экспериментальных исследований условий трещинообразования при пульсациях температур в элементах оборудования водоохлаждаемых реакторных установок различного типа, включая ВВЭР1000,1200; РБМК-1000 и судовые установки для экспериментального подтверждения ресурса или его определения экспериментальным путем. Литература 1. А.В. Судаков, Е.Д. Федорович, А.В. Щедрин. Пульсации температуры парогенерирующей поверхности при переходе к ухудшенному теплообмену в модели прямоточного парогенератора, обогреваемого натрием - Тр. ЦКТИ, 1977, Вып. 145, с. 7078. 2. Б.И. Калиненок, Б.А. Масленок, А.В. Судаков, Е.Д. Федорович. Пульсации температур в приводах СУЗ реактора типа ВВЭР и их влияние на долговечность узлов – Энергомашиностроение, 1982, № 8, с. 25-30. 3. А.В. Судаков, А.С. Трофимов. Пульсации температур и долговечность элементов энергооборудования. Л.: Энергоатомиздат, 1989, 176 с. 4. А.В. Судаков, С.В. Словцов. Ресурс элементов энергооборудования, работающих в условиях пульсирующих температур – Тяжёлое машиностроение, 1992, №3. 5. А.В. Судаков Ресурс энергооборудования при пульсациях температур - Научно – технический журнал «Надёжность и безопасность энергетики», 2012, №2.