Понимание редко возникает из-за сложного

advertisement

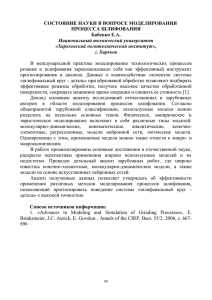

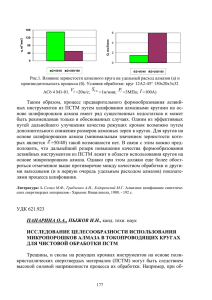

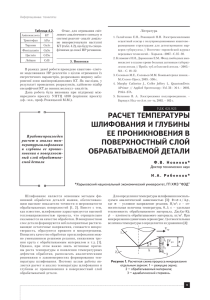

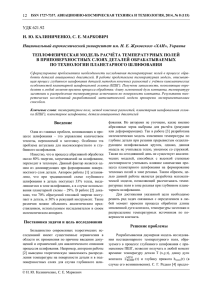

МАТЕМАТИЧЕСКИЕ МОДЕЛИ НАРАБОТКИ И РЕЖУЩЕЙ СПОСОБНОСТИ ПРИ АБРАЗИВНОЙ ОТРЕЗКЕ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК В. А. Носенко, С. Г. Антипина, ВПИ (филиал) ВолгГТУ Наработка и режущая способность относятся к числу показателей надежности абразивного инструмента, определяющих полезный эффект от использования по назначению, т.е. в данном случае на операции отрезки заготовок, наружная поверхность которых имеет форму цилиндра. Показатели надежности в свою очередь подразделяются на безотказность, ремонтнопригодность, сохраняемость и долговечность. Наработка и режущая способность характеризуют безотказность, поскольку определяют свойство инструмента сохранять свою пригодность к использованию в течение определенного времени эксплуатации. Согласно ГОСТ 21445―84 наработка характеризуется объемом работы за некоторый интервал времени и выражается, например, объемом или массой снятого материала. В данных исследованиях будут предложены математические модели наработки безотносительно к конкретному материалу, поэтому рассматривается объемная наработка. Чтобы исключить влияние толщины отрезного круга, будем рассматривать приведенную наработку, т.е. наработку, приведенную к единице толщины круга. Поскольку приведенная наработка фактически представляет собой площадь поперечного сечения объема удаляемого материала, обозначим её S (мм2). Режущая способность Q – это отношение наработки к времени резания. Мгновенная режущая способность q, представляющей собой производную от наработки по времени τ: q = dS/dτ. Рассмотрим процесс отрезки цилиндрической поверхности радиуса r, отрезным кругом радиусом R. Подача круга осуществляется вдоль линии центров с постоянной скоростью. Зададим систему координат XYZ так, чтобы плоскость XOY совпадала с плоскостью стола, на котором расположена обрабатываемая деталь, а ось ОZ проходила через центры шлифовального круга и обрабатываемого цилиндра. Примем следующие начальные условия: заготовку считаем идеально гладкой, то есть шероховатость поверхности не учитываем; износом круга за время одного реза пренебрегаем; скорость шлифования v, подачи круга vs постоянны. Подача круга осуществляется по линии центров. Исходя из приведенных выше соображений время одного оборота круга τ о=2πR/v, за один оборот круг перемещается на расстояние lо =vsτо, за k оборотов на расстояние lk =lok, основное время резания То = 2r/vs, за это время круг делает То/τо оборотов. 52 После k оборотов шлифовального круга расстояние между центрами шлифовального круга и обрабатываемой детали будет равно hk =R+r-lk. В принятой системе координат наработка определяется площадью фигуры , ограниченной дугами окружностей цилиндра заготовки и абразивного инструмента. Наружная поверхность абразивного инструмента в плоскости y 2 ( z r hk ) 2 R 2 y R 2 ( z r hk ) 2 , а задана YОZ проекция поверхности уравнением заготовки: y 2 (z r)2 r 2 y r 2 ( z r)2 . Если за единицу отсчета принять один оборот круга, то через k оборотов проекция тела, образованного в теле заготовки будет состоять из двух областей, ограниченных поверхностью круга и заготовки. Координаты указанных областей должны удовлетворять системе ограничений: 2r l k z r (1 cos k ) 2 2 R ( z r hk ) y R 2 ( z r hk ) 2 r (1 cos k ) z 2r и 2 2 2 2 r ( z r ) y r ( z r ) Вычисляя наработку шлифовального круга за k оборотов через интегрирование рассмотренных областей, получим: S k R 2 arcsin( r cos k hk ) / R ( r cos k hk ) R 2 ( r cos k hk )2 ( R 2 r 2 ) / 2 r 2 arcsin(cos k ) r 2 sin k cos k , где cosαk = (r2 +hk2 – R2)/2rhk. Данная формула справедлива как на этапе врезания, так и на этапе выхода шлифовального круга. Обозначим время резания за k оборотов шлифовального круга τ=kτо. Тогда наработка может быть приведена к виду: S k ( R 2 r 2 ) / 2 R 2 arcsin (r 2 R 2 ( R r v s ) 2 ) / 2 R( R r v s ) r 2 arcsin (r 2 R 2 ( R r v s ) 2 ) / 2r ( R r v s ) 0,5 4R 2 r 2 (( R r vs ) 2 r 2 R 2 ) 2 . Режущую способность шлифовального круга можно вычислить, как отношение наработки к времени резания: Q=Sk/τ ( R 2 / ) arcsin (r 2 R 2 ( R r v s ) 2 ) / 2 R( R r v s ) (r 2 / ) arcsin (r 2 R 2 ( R r v s ) 2 ) / 2r ( R r v s ) ( R 2 r 2 ) / 2 4R 2 r 2 (( R r vs ) 2 r 2 R 2 ) 2 / 2 . Вычисляя мгновенную режущую способность q как производную от наработки по переменной τ, получим: q = dS/dτ= vs 4R 2 r 2 (( R r vs ) 2 r 2 R 2 ) 2 /( R r vs ) 53 РЕЗУЛЬТАТЫ ИСПЫТАНИЯ КРУГОВ 7 И 8 СТРУКТУРЫ ПРИ ШЛИФОВАНИИ СТАЛИ ШХ15 Р. А. Белухин, Д. В. Цибермановский, ВПИ (филиал) ВолгГТУ На рисунке приведены диаграммы составляющих силы шлифования в зависимости от числа проходов. Во всех случаях припуск был равен 4 мм, поэтому число проходов определяется глубиной шлифования. При t=0,010 мм/ход было сделано 400 проходов, при t=0,015 мм/ход и t=0,020 мм/ход соответственно 267 и 200 проходов. Во всех случаях составляющие силы шлифования на первых 5-9 проходах интенсивно возрастают, затем снижаются. Для кругов 8 структуры достижение пиковых значений силы шлифования происходит быстрее (5 – 6 проходов), чем для кругов 7 структуры (6 – 9 проходов), а 180 90 120 60 3 2 P z, Н Р у, Н максимальное значение силы ниже. 1 60 30 0 0 0 100 200 N 300 3 0 400 100 а 200 N 1 300 400 б 90 180 120 3 2 P z, Н P y, Н 2 1 60 3 60 30 0 0 0 100 200 N 300 0 400 100 2 200 N в 1 300 400 г Рисунок 1 – Диаграммы вертикальной Ру (а, в) и горизонтальной Pz (б, г) составляющих силы шлифования кругами 7 (а, б) и 8 (в, г) структур на различных глубинах: 1 – 0,010 мм/ход; 2 – 0,015 мм/ ход; 3 – 0,020 мм/ход На глубине 0,01 мм средние максимальное значение горизонтальной составляющей силы шлифования на этапе приработки Pz max для круга 8 структуры почти на 20 % ниже, чем для 54 круга 7 структуры. С увеличением глубины шлифования различие в Pz max между кругами 7 и 8 структур увеличивается, достигая 25 % при t = 0,015 мм/ход и 35 % при t = 0,020 мм/ход. Средняя максимальная вертикальная составляющая силы шлифования Pу max при обработке кругом восьмой структуры на (30 – 35) % ниже, чем 7 и от глубины шлифования практически не зависит. После этапа приработки круга наступает этап стабильной работы. При шлифовании кругами 8 структуры стабилизация процесса шлифования наступает быстрее. Если в качестве критерия перехода принять превышение на 15 % среднее значение силы, полученное на этапе стабильной работы круга, то при шлифовании кругами 8 структуры переход к этапу наступает на 20 % раньше. Процесс шлифования кругами 8 структуры следует считать более стабильным, так как дисперсия составляющих силы шлифования значительно ниже, чем кругами 7 структуры. По этой причине и доверительные интервалы на средние значения сил на кругах 8 структуры меньше. С увеличением глубины шлифования нестабильность процесса возрастает и наиболее значительно с переходом от t = 0,010 мм/ход к t = 0,015 мм/ход. В результате сравнения средних установлено, что различие между структурами в силах шлифования при уровне значимости 0,05 можно считать значимым. На всем интервале глубин от 0,01 до 0,02 мм/ход использование кругов 8 структуры обеспечивает меньшее значение составляющих силы шлифования. В среднем 8 структура по сравнению с 7 снижает силы шлифования на 18 %. Максимальная глубина шлифования кругом 7 структуры не должна превышать 0,015 мм/ход. При шлифовании кругами 8 структуры прижоги не обнаружены при глубине 0,02 мм/ход. При увеличении глубины шлифования шероховатость обработанной поверхности (среднее арифметическое отклонение профиля Ra) возрастает. При t = 0,010 и 0,015мм/ход шероховатость поверхности при шлифовании кругом 7 и 8 структуры практически одинакова. Для t = 0,020 мм/ход шероховатость поверхности при шлифовании кругом 8 структуры выше. Но круг 7 структуры на данном режиме прижигает поверхность. Для снижения шероховатости поверхности при шлифовании кругом 8 структуры достаточно сделать один обратный ход стола без подачи на глубину. 55 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ КАУЧУКА В УСЛОВИЯХ УСКОРЕННОГО СДВИГА О. А. Тишин, А. Ф. Ахрамеев, Д. С. Володин, ВПИ (филиал) ВолгГТУ На ротационном реометре системы Серле для высоковязких полимерных материалов проведены испытания промышленного каучука СКИ-3. Измерения проводились в диапазоне скоро стей сдвига 0 107c 1 , в условиях линейного нарастания скорости ротора с заданным ускорением сдвига, с выходом на постоянную скорость и последующим равнозамедленным остановом ротора. Диапазон ускорений сдвига: 9, 7 194c 2 . Способ измерения, основанный на деформировании каучука в условиях постоянной скорости, выход на которую осуществляют при постоянном ускорении, предложен в 1988г. А.Ф. Ахрамеевым и А.А. Криволаповым и зафиксирован авторским свидетельством [SU 1402848]. Опыты были произведены при температурах 80ºС и 100ºС в пяти режимах ускорений. В результате опыта получены кривые сдвига для каучука СКИ-3. Кривые имеют характерные максимумы напряжений MAX , возникающие вследствие развития высокоэластических деформаций, при ускорениях сдвига начиная 97 194c 2 . По мере увеличения ускорения сдвига при всех температурах опыта наблюдается рост значения MAX . При ускорениях сдвига 9, 7 80,9c 2 значения напряжений монотонно возрастают не обнаруживая MAX . Достижение максимальной частоты вращения характеризуется стационарным значением напряжений сдвига ST . Значение ST снижается при повышении температуры из-за снижения вязкости полимера. Повышение температуры с 80 °С до 100 °С приводит к смещению максимума в сторону меньших деформаций и снижению значений напряжений на кривых снятых при одинаковых ускорения сдвига. Получены зависимости удельной работы деформации от ускорения сдвига. Значительное влияние на работу сдвиговых напряжений оказывает режим ускорения сдвига. С увеличением ускорения наблюдается снижение затраченной работы при всех температурах экспериментов. Качественное совпадение кривых наблюдается для экспериментальных данных полученных Ахрамеевым А.Ф. и Криволаповым А.А. для каучука СКИ-3 при температуре 100 °С. По кривым течения построены кривые мгновенной вязкости, на зависимостях вязкости рассмотрены характерные участки. 56 РАЗРАБОТКА ТЕОРЕТИКО-ВЕРОЯТНОСТНОЙ МОДЕЛИ ФОРМИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА ПРИ ШЛИФОВАНИИ М. В. Даниленко, ВПИ (филиал) ВолгГТУ Результатом взаимодействия пары абразив - металл является изнашивание инструмента и формирование подсистемы рабочей поверхности круга. При механическом взаимодействии зерна с обрабатываемым материалом различают следующие основные виды изнашивания: истирание режущих элементов (вершин) зерен с образованием на них площадок износа с большей или меньшей шероховатостью; хрупкое микроразрушение (поверхностное выкрашивание) зерен с отделением от них небольших частиц, сопровождающееся образованием новых режущих кромок; хрупкое разрушение зерен с отделением от них крупных частиц, соизмеримых с размером зерна; полное вырывание зерен из связки [1]. Состояние рабочей поверхности абразивного инструмента определяется геометрической формой вершин зерен и плотностью их распределения. Исходными данными для расчета параметров начального состояния являются характеристики инструмента и условия правки. Формирование рабочей поверхности абразивного инструмента при шлифовании происходит в результате контактирования исходной поверхности круга с обрабатываемым материалом, что представляет собой дискретный процесс взаимодействия двух подсистем. К основным факторам, определяющим формирование рабочей поверхности, относятся вырывание зерен из связки, скалывание и истирание вершин. Поэтому в уравнение состояния рабочей поверхности инструмента кроме параметров характеристики инструмента должны включаться такие переменные зоны контакта, как вероятность вырывания, скалывания и истирания зерен. Математическая модель распределения вершин зерен на рабочей поверхности абразивного инструмента при шлифовании описывается следующим выражением [2]: nK nK 1Pk K BK PB K C K PC K K Y n N M K 1eN M (1) Список литературы 1. Маслов Е. Н. Теория шлифования металлов. М.: Машиностроение, 1974. - 320 с. 2. Носенко В. А. Шлифование адгезионно-активных металлов. М.: Машиностроение, 2000. – 262 с. 57 РАЗРАБОТКА КОНСТРУКЦИИ ТРАВМОБЕЗОПАСНОЙ РУЛЕВОЙ КОЛОНКИ АВТОМОБИЛЕЙ СЕМЕЙСТВА ВАЗ 2110 Р. А. Жирков, А. В. Саразов, ВПИ (филиал) ВолгГТУ Проблема аварийности на автомобильном транспорте, в последнее десятилетие приобрела особую остроту в связи с несоответствием дорожно-транспортной инфраструктуры потребностям общества и государства в безопасном дорожном движении, недостаточной эффективностью функционирования системы обеспечения безопасности дорожного движения и крайне низкой дисциплиной участников дорожного движения. Начиная с 2000 года, устойчиво растёт количество лиц, погибших в результате дорожнотранспортных происшествий. Дорожно-транспортный травматизм наносит экономике России значительный ущерб, составляющий около 2,6 процента валового внутреннего продукта страны. Основными видами дорожно-транспортных происшествий (ДТП) в России являются наезды на пешехода, препятствие, стоящее транспортное средство, а также столкновение и опрокидывание. Изучение особенностей современного дорожно-транспортного травматизма показывает, что происходит постепенное увеличение количества дорожно-транспортных происшествий, в результате которых пострадавшие получают травмы, характеризующиеся особой степенью тяжести. В таких условиях одним из эффективных мероприятий по снижению тяжести последствий ДТП является совершенствование конструкции транспортных средств в части повышения пассивной безопасности. Одним из элементов внутреннего обустройства салона автомобиля, являющимся причиной 80% травм водителя, является колонка рулевого управления. Во время вторичного удара тело водителя деформирует рулевое колесо, входит в контакт с его ступицей и рулевой колонкой. В результате водитель получает тяжёлые травмы лица, груди и брюшной полости. Основная задача, которая должна быть решена при конструировании рулевой колонки – поглощение энергии удара при контакте тела водителя с рулевым колесом и предотвращение проникновения рулевого механизма внутрь салона автомобиля. Одним из важнейших направлений обеспечения безопасности конструкции рулевого управления является снижение негативного влияния наиболее «жёстких» сечений рулевой колонки в момент контакта с телом водителя. Одной из наиболее распространённых и перспективных моделей современных автомобилей является семейство автомобилей ВАЗ 2110. Рулевая колонка автомобиля ВАЗ 2110 для снижения энергии в момент удара содержит карданный шарнир, однако, как показывает анализ при некотором взаимном расположении валов рулевой колонки этот элемент не обеспечивает необ- 58 ходимого уровня безопасности, что подтверждается расчетами, проведенными с помощью программного обеспечения APM Strukture 3D. Данное программное обеспечение позволяет производить деформационный расчет линейных, плоских и объемных конструкций методом конечных элементов. Предлагается усовершенствовать конструкцию рулевой колонки для автомобилей семейства ВАЗ-2110 введением энергопоглащающих элементов в виде пластин, которые деформируются, поглощая энергию удара. Подбор геометрических параметров и материала пластин осуществлялся расчетом с помощью программного обеспечения APM Strukture 3D. Внесение предлагаемых изменений в конструкцию рулевой колонки автомобилей семейства ВАЗ-2110 позволит значительно понизить степень тяжести последствий при ДТП. ВЛИЯНИЕ АБС НА ИНТЕНСИВНОСТЬ ИЗНАШИВАНИЯ ЭЛЕМЕНТОВ ТОРМОЗНЫХ МЕХАНИЗМОВ АВТОБУСОВ Р. В. Заболотный, ВПИ (филиал) ВолгГТУ Тормозные системы являются одними из важнейших систем и агрегатов автомобилей и других транспортных средств, определяющих безопасность дорожного движения, а также их надёжность и производительность. Элементом, в котором происходит наиболее интенсивное изменение параметров технического состояния тормозной системы, является тормозной механизм, и, в особенности, фрикционные накладки, от износа которых в значительной степени зависит тормозная эффективность автотранспортного средства. В современных конструкциях тормозных систем автомобилей все более широкое применение находят антиблокировочные системы тормозов (АБС). Изменение конструкции и применение автоматических систем управления изменяет условия функционирования фрикционных пар тормозных систем, влияя на ресурс деталей и нагрузочные режимы узлов. Автором проведены наблюдения за износом тормозных накладок трех автобусов с АБС и трех без АБС в эксплуатационных условиях, работающих на одном междугородном маршруте. Целью исследований являлось определение закономерностей изнашивания элементов пары тормоза барабан-накладка автобусов Волжанин-5270 с АБС и без АБС. 59 Интенсивность износа тормозных накладок Площадь сечения накладки тормозной колодки, мм2 10000 9000 8000 7000 1 ось 6000 2 ось 5000 1 ось с АБС 4000 2 ось с АБС 3000 Предельное значение 2000 1000 0 0 3000 6000 9000 12000 15000 18000 21000 24000 27000 Наработка, км Рисунок 1 – Интенсивность изнашивания тормозных накладок В результате анализа износа сделан вывод, что в процессе эксплуатации тормозных устройств износ барабанов и тормозных колодок по образующей происходит неравномерно. Поэтому в качестве критерия сравнения интенсивности износа при анализе была принята поперечная площадь сечения тормозной накладки, соответствующая предельной толщине накладки. Также из анализа полученных измерений и графика сделаны следующие выводы: 1) автобусы с АБС имеют большую интенсивность износа тормозных накладок, чем автобусы без АБС; 2) на всех автобусах интенсивность износа на 2 (задней) оси больше чем на передней; 3) при принятой периодичности ТО-2=16000 км износ накладок до предельного значения на 2 оси у автобусов с АБС происходит до ТО-2, а у автобусов без АБС практически совпадает с периодичностью ТО-2. По предложенным зависимостям, исходя из условий эксплуатации, можно производить расчет износа фрикционных накладок тормозных механизмов и устанавливать плановые сроки их замены или контроля. При расчетах и моделировании процессов трения и износа элементов автомобилей необходимо учитывать количество, длительность и режимов работы, обусловленных также функционированием АБС. На следующем этапе исследований планируется определение характера износа тормозных барабанов вдоль образующей, интенсивности износа в зависимости от числа торможений, влияния количества торможений и других причин. Это позволит разработать показатели, связывающие условия работы тормозных механизмов с наличием АБС и с показателями надежности. И, далее, к определению интенсивности износа, периодичности контроля и замен деталей тормозов. 60 Рисунок2 – Факторы, влияющие на условия эксплуатации тормозных систем ПРИМЕНЕНИЕ ПАРАМЕТРИЗАЦИИ ПРИ РАЗРАБОТКЕ ЧЕРТЕЖЕЙ ВИХРЕВЫХ ХОЛОДИЛЬНЫХ АППАРАТОВ Ю. В. Комин, В. Е. Костин, Н. А. Сторчак, ВПИ (филиал) ВолгГТУ Процесс разработки нового изделия – это трудоемкий и длительный процесс, в котором конструктор должен связать в единое целое три составляющие: необходимые функции, гармоничную связь между отдельными элементами конструкции и хороший дизайн. Чтобы облегчить работу конструктора в современных графических пакетах прикладных программ предусмотрен очень ценный инструмент – параметризация. Параметризация позволяет создавать параметрические модели и за короткое время рассмотреть различные конструктивные схемы и избежать принципиальных ошибок. Отличие параметрической модели от обычной заключается в том, что в ней хранится информация не только о размерах и форме данного геометрического объекта, но и взаимосвязь между несколькими объектами и наложенных на них ограничениях. Другими словами параметризация – это наложение связей и ограничений на определенную конструкцию. Связь предполагает зависимость между параметрами нескольких объектов. Ограничение предполагает зависимость между параметрами одного объекта. При редактировании одного из взаимосвязанных параметров изменяются и другие. Если объекты не взаимосвязаны, 61 то изменение параметра одного объекта, не влечет за собой изменения параметров других объектов. При редактировании параметризированных и ассоциативных объектов изменение изображения происходит таким образом, что соблюдаются все наложенные на объекты ограничения и сохраняются связи между объектами. Ряд ограничений и связей могут быть заданы в виде числовых значений – радиус окружности, величина размера. Другие ограничения и связи могут быть определены без числовых значений (например, горизонтальность прямых, симметричность геометрических объектов). Некоторые связи и ограничения можно задать в виде уравнения или неравенства (например, указать функцию зависимости одних параметров от других или указать диапазон, в котором может находиться значение параметра). Применение данного метода может значительно уменьшить время и трудозатраты при проектировании таких типовых изделий как вихревые холодильные аппараты. Вихревые холодильные аппараты, в качестве охлаждающих устройств, нашли широкое распространение в различных областях техники: авиации, ракетно-космических аппаратах, транспортных средствах и пищевой промышленности. Вихревой холодильный аппарат представляет собой простое в изготовлении и надежное в работе, экологически чистое холодильное устройство, для работы которого требуется сжатый воздух. В вихревой трубе происходит разделение сжатого воздуха на охлажденный и подогретый потоки. В различных областях техники при различных режимных параметрах (степень расширения газа в вихревой трубе, относительная доля охлажденного потока) применяются трубы одинаковые по конструкции, но имеющие разные геометрические размеры основных конструктивных элементов. Основными конструктивными элементами вихревой трубы являются: сопловой аппарат, камера разделения, диафрагма и дроссель. Геометрические размеры этих элементов взаимосвязаны. При проектировании вихревой трубы по заданному расходу сжатого газа Gc по формуле (1) определяется площадь тангенциального сопла Fc соплового аппарата, а геометрические размеры остальных элементов (диаметр камеры разделения D0, длина камеры разделения L, диаметр Dх и длина диффузора диафрагмы Lх) определяются по эмпирическим зависимостям (2) как функции площади соплового сечения. k 1 k 1 2k 1 Gc RTc Fc . p c 2 D0 1,97 Fc 1 k (1) ; (2) L 20D0 ; 62 Dä 0,45D0 ; Lõ 3D0 . Таким образом, для каждого сочетания исходных режимных параметров приходится рассчитывать геометрические параметры и разрабатывать полный комплект конструкторской документации для каждого вихревого холодильного аппарата. Метод параметризации в графическом пакете "Компас" позволяет существенно ускорить процесс разработки необходимой конструкторской документации. При использовании параметризации полный расчет всех геометрических параметров и разработка конструкции выполняется только для одного вихревого холодильного аппарата, а для остальных достаточно определить только основной геометрический параметр - площадь сечения сопла. При изменении ключевого параметра на чертеже программа автоматически изменит остальные размеры, что весьма ускоряет процесс построения модели. Параметрическая модель интегрирует собственно трехмерную модель (геометрию и данные) и модель поведения элементов (система управления изменениями). На основе такой информационной модели формируется вся рабочая документация. При изменении модели документация обновляется автоматически. СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ СИСТЕМЫ ОТОПЛЕНИЯ САЛОНА ГОРДСКОГО АВТОБУСА «ВОЛЖАНИН» А. П. Кулько, ВПИ (филиал) ВолгГТУ Проблемой работы системы отопления городского автобуса, в особенности 15 метрового, является недостаточный расход теплоносителя в трубопроводе системы. Номинальный расход, устанавливаемого на автобусе насоса FLOWTRONIC 5200S составляет 1,48 кг/с при рабочем давлении 20 кПа. Согласно расчетам, рабочая точка этого насоса с учетом гидравлического сопротивления трубопровода будет соответствовать расходу 0,82 кг/с и напору 32,4 кПа. Т.е. расход теплоносителя в системе составляет 55 % от номинального расхода насоса. Из-за потерь напора в трубопроводе расход теплоносителя через радиаторы салонных отопителей составляет 40…66 % от номинального расхода, а во фронтальном отопителе – 30 %. Главным фактором потерь напора в трубопроводе является гидравлическое сопротивление радиаторов отопителей (8 салонных отопителей с теплопроизводительностью 9 кВт и 1 фронтальный – 23 кВт), у которых оно равно около 22 кПа, в то время как потери на трение на 1 метре длины трубопровода с аналогичным расходом и диаметром трубы составляет 0,43 кПа, а на угольнике – 0,51 кПа. 63 Следовательно, выбор количества и типа отопителей, должен быть строго обоснован в первую очередь расчетом теплового баланса салона автобуса. Рассчитанный тепловой баланс при стационарном тепловом режиме в салоне 15 метрового низкопольного автобуса приблизительно равен 26 кВт. Однако в тепловом баланса городского автобуса важной составляющей является потеря тепла через проемы дверей, открывающихся на остановках. Тепло из салона уходит из-за разности давлений снаружи Pн и внутри Pвн салона. Разность давлений воздуха вызвана разностью удельных весов воздуха с двух сторон проема. Такой режим поступления холодного воздуха в салон называется режимом втекания «через нейтраль» (рисунок 1). Рисунок 1 – Режим поступления холодного воздуха в салон автобуса: 1 – подушка теплого воздуха Этот процесс характеризуется тем, что имеет равенство массовых расходов поступающего холодного воздуха и вытекающего теплого. У любого вертикального отверстия разность гравитационного давления снаружи и внутри помещения изменяется по высоте. Рассчитаем разность давлений снаружи Pн и внутри Pвн салона при поступлении холодного воздуха в центре нижней половины проема: P Pн Pвн g H 4 9,81 0,182 1,92 0,857 , 4 (1) где H=1,92 м – высота проема дверей; =н-вн=1,429-1,247=0,182 - разность плотностей воздуха при наружной температуре воздуха минус 25 °С и внутренней – в салоне 10 °С. Количество входящего холодного воздуха проходящего в салон через в нижнюю часть проема дверей: G A 2 P н 0,55 1,24 2 0,857 1,429 1,1 кг/с, (2) где – коэффициент расхода через нижнюю часть проема дверей, =0,6; A – площадь проема, через который происходит приток холодного воздуха, для автобуса: A=B H =1,31,92/2=1,24 2 м2, где B=1,3 м – ширина проема входных дверей; 64 Количество тепла, требуемое на нагрев холодного воздуха, поступающего чрез два дверных проема салона на остановках равно: Qост 2 G cн t 2 1,1 1009 35 77689 Вт, (3) где cн=1009 Дж/(кгК) – удельная теплоемкость наружного воздуха; t=35 °С – разность расчетных температур внутреннего и наружного воздуха. Рассчитаем среднее значение теплопроизводительности системы отопления автобуса Q в городском цикле движения. Время движения между конечными остановками составляет 34 минуты, время высадки и посадки пассажиров – 0,5 мин, количество остановок – 10. Т. о. время нахождения автобуса с открытыми дверями на остановке составляет n2=14 %, время движения с закрытыми дверями n1=86 % от общего времени; теплопроизводительность в стационарном тепловом режиме при движении с закрытыми дверями Q1=26 кВт, при нестационарном тепловом режиме охлаждения салона через проемы дверей Q2= Q1+ Qост=26+77,6=103,6 кВт. k Q n Q i 1 i N i 26 86% 103 14% 37 кВт. 100% (4) Необходимая теплопроизводительность системы отопления городского 15 метрового низкопольного автобуса приблизительно должна составлять 37 кВт. Целесообразно установить 6 салонных отопителей с теплопроизводительностью 4 кВт и фронтальный отопитель мощьность13 кВт, рассмотреть возможность устройства воздушно-тепловых завес дверей. АНАЛИЗ СОВРЕМЕННЫХ МЕТОДОВ БОРЬБЫ С БИООБРАСТАНИЕМ ГИДРОСОУРЖЕНИЙ ВОЛЖСКОЙ ГЭС В. Е. Костин, Н. А. Соколова, ВПИ (филиал) ВолгГТУ Биообрастание поверхностей сооружений и оборудования ГЭС создает значительные трудности при эксплуатации и ремонте обычно биообрастание сопроваждается симбиотическим биокоррозией, при которой деструкция конструкционых материалов может ускоряться в несколько раз доминантным объектом обрастателем в районе Волгоградского гидроузла является моллюск дрейссена. Проблемы, связанные с обрастанием дрейссеной поверхностей и сооружений ГЭС возникли ещё в 60-х годах прошлого века, но эффективных методов борьбы с обрастанием разработано не было. Современные методы борьбы с обрастанием дрейссеной на ГЭС должны быть не только эффективными, но и безопасными для окружающей среды и оборудования ГЭС. В настоящее время наиболее перспективными методами борьбы с дрейссеной считаются методы, свя- 65 занные с использованием акустических колебаний различной частоты и применение избирательно-действующих быстроразлагающихся биотоксикантов. Анализ возможности применения различных методов борьбы с дрейссеной на Волжской ГЭС показал, что применение ультразвуковой системы «Акустик» производства Чебоксарского завода «Энергозапчасть» (испытания проводились на Волжской ГЭС в конце 80-х годов прошлого века) имеет низкую эффективность действия на дрейссену, но приводит к появлению течей в сварных швах водоводов. Проведённые в лаборатории разработки экологических технологий ВПИ экспериментальные исследования воздействия ультрозвуком на моллюска дрейссена показали, что воздействие генератора мощностью 15 Вт в течение суток не дало положительного эффекта, т.е. все моллюски, помещенные в область действия излучателя были живы. Большие надежды связываются с подбором частот воздействия, которые подавляют жизнедеятельность и отпугивают дрейссену, однако необходимо заметить, что данные исследования находятся на начальной стадии и требуют значительного количества времени и средств для разработки оборудования, методик его применения и испытания в производственных условиях. Представляет сомнение эффективность данных методов при использовании их на ГЭС, имеющих проточные системы водоснабжения, так как в таких системах моллюски и их личинки вынужденно попадают в водоводы станции вместе с мощным током воды. Разработка избирательных биотоксикантов, действующих только на дрейссену, также находится на стадии лабораторных исследований. Возможность применения таких соединений в проточных системах водоснабжения ГЭС детально не изучена ни с точки зрения эффективности действия, ни с точки зрения воздействия на окружающую среду. Использование распространенных в настоящее время биотоксикантов на основе хлорсодержащих соединений на ТЭЦ и АЭС, например, гипохлорита натрия, на ГЭС неэффективно и экологически небезопасно. В проточных системах водоснабжения ГЭС необходимо постоянно поддерживать высокую концентрацию химического реагента, т.к. дрейссена при воздействии биоцидов захлопывает створки раковины и может пережидать период воздействия токсина с течение нескольких суток. Разложение гипохлорита натрия в водной среде приводит к образованию (в зависимости от рН среды) либо свободного хлора, либо анионов хлора, которые являются мощными биотоксикантами, опасными для всех гидробионтов, которые, не имея такой защиты, погибнут, что нарушит экологическое равновесие биоценоза водоема. В результате проведенных исследований по уменьшению негативного влияния обрастания дрейссеной поверхностей сооружений и технологического сооружения ГЭС установлено, что: 66 - уменьшения попадания дрейссены в системы водоснабжения ГЭС можно добиться изменением конструктивных параметров фильтра механической очистки воды и оснащения его автоматизированной системой самоочистки; - для снижения возможностей закрепления моллюсков на стенках оборудования можно использовать экологически безопасные противообрастающие покрытия на основе фторопластов; - исключения образования колоний дрейссены в крышках воздухоохладителей можно добиться периодическим прогревом воздухоохладителей в теплый период года. Обобщая накопленный в настоящее время опыт борьбы с обрастанием моллюском дрейссена поверхностей сооружений и технологического оборудования ГЭС можно сделать вывод, что поиск эффективных, отвечающих всем современным требованиям методов борьбы с обрастанием дрейссеной является сложной, важной и актуальной задачей, требующей для своего решения комплексного подхода и привлечения специалистов различных отраслей науки: биологов, химиков, экологов, физиков и т. д. Основой научно-обоснованных методов борьбы с обрастанием дрейссеной могут стать только методы прошедшие всестороннюю оценку и доказавшие свою эффективность в производственных условиях. ОПЫТ АВТОМАТИЗИРОВАННОГО ПОДБОРА РАЗНОТОЛЩИННЫХ ВКЛАДЫШЕЙ ДЛЯ УСЛОВНЫХ ВТУЛОК ПОДШИПНИКОВ ПРИ ПОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОРЕННЫХ ОПОР КОЛЕНЧАТОГО ВАЛА Д. А. Кулешов, Н. П. Москвичева, ВолгГТУ, В. А. Санинский, ВРИ (филиал) ВолгГТУ Для осуществления технологических приемов повышения точности при автоматизированном подборе пар трения подшипник-шейка была взята партия, состоящая из 25 условных втулок и 5 коленчатых валов, по 5 шеек на каждом. В таблице 1 в верхней горизонтальной строке обозначены отклонения шеек вала, в вертикальной первой колонке условные диаметры коренных подшипников дизеля 8ЧВН 15/16, собранных из вкладышей. Использование программы [2] для ПК, разработанную для автоматизированного комплектования пар трения с оптимальным зазором от 70 мкм до 120 мкм. При ручном вводе значений диаметров условных втулок и шеек валов в автоматизированном режиме получены результаты подбора по 4-е комплекта. Для реализации описанного алгоритма была составлена программа на языке Turbo Pascal «Комплектование подшипников скольжение». Пусть D у.в. – диаметр условной втулки-подштпника; d – диаметр шейки вала; 1* – годное соединение по методу минимальных сумм; 1# – годное соединение по методу случайного подбора. 67 Подбор вкладышей и определение параметров условных втулок- подшипников можно осуществить с помощью схем расположения погрешностей толщин вкладышей, измеренных на входном контроле. После установки вкладышей в разъемную постель коренной опоры картера образуется условная втулка-подшипник в присущими ей геометрическими параметрами. Dпjs Dпf max, Dп hmax Dпf max max, Dпg max, – максимальный диаметр условной подшипника-втулки, собранной из двух вкладышей подвергаемых окружной деформации, сумма действительных отклонений которых соответствует основному отклонению js, h, g, f , cоответственно [1]. Таблица 1 – Метод минимальных сумм № п/п 1 2 3 4 5 6 7 8 9 № кол. вала 1 1 1 1 1 2 2 2 2 № шейки 1 2 3 4 5 1 2 3 4 № усл. втулки 1 6 2 18 4 12 5 14 7 10 2 5 19 11 12 13 14 15 16 17 18 19 20 3 3 3 3 3 4 4 4 4 4 1 2 3 4 5 1 2 3 4 5 3 13 21 20 8 9 10 15 11 16 Таблица 2 – Метод случайного подбора № п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 № кол. вала 1 1 1 1 1 2 2 2 2 2 3 3 3 3 3 4 4 4 4 4 № шейки 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 № усл. втулки 1 2 4 5 7 6 8 9 10 11 3 12 13 15 16 18 20 21 24 23 МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ АБРАЗИВНЫХ КРУГОВ И СМАЗОЧНООХЛАЖДАЮЩИХ ЖИДКОСТЕЙ В ПРОЦЕССЕ ПЛОСКОГО ШЛИФОВАНИЯ Р. А. Белухин, Д. В. Цибермановский, ВПИ (филиал) ВолгГТУ На кафедре «Технология и оборудование машиностроительного производства» Волжского политехнического института за период с сентября 2006 года по июнь 2007 года создан компьютеризированный испытательный стенд для исследования процесса плоского шлифования. Стенд включает в себя плоскошлифовальный станок мод. 3Д71, динамометрическую установку, 68 приспособлений для измерения снимаемого припуска и износа круга, оптическую приставку для наблюдения за рабочей поверхностью круга и обрабатываемой поверхностью, приспособление для измерения шероховатости обработанной поверхности. Стенд позволяет контролировать следующие показатели процесса шлифования: составляющие силы шлифования (Рz, Ру, Рх), снимаемый припуск, радиальный износ круга, отклонение от цилиндричности и круглости рабочей поверхности круга, шероховатость обработанной поверхности без снятия образца со стола станка. Динамометрическая установка состоит из динамометра УДМ-100, усилителя, аналоговоцифрового преобразователя и персонального компьютера. Динамометр устанавливается на столе станка и фиксируется магнитным полем. Аналого-цифровой преобразователь предназначен для преобразования аналогового сигнала, получаемого в динамометре, в цифровой и передачу его на ПК. Значения составляющих силы шлифования определены в вольтах. Для перевода их в ньютоны производится тарировка динамометра с помощью набора грузов. Умножая на тарировочный коэффициент значения, полученные непосредственно при проведении испытания, получаем искомую величину силы в ньютонах. Тарировка заключается в нагружении динамометра эталонными грузами, фиксировании получаемого выходного сигнала с АЦП с последующей статистической обработкой данных. В результате получаем тарировочные графики по каждой из составляющих силы шлифования. Перед началом испытаний было проведено измерение предела чувствительности динамометра УДМ 100. Для определения статистической погрешности измерений необходимо знать минимальную силу, которую способно «почувствовать» регистрирующее устройство в данной установке. Для этого необходимо произвести ряд повторяющихся опытов, состоящих в последовательном нагружении динамометра эталонными грузами различной массы (0,5 кг, 0,4 кг, 0,3 кг, 0,2 кг, 0,1 кг, 0,05 кг, 0,04 кг, 0,02 кг). В результате измерений установлено, что предел чувствительности силы Pz составляет 0,3 Н г, а Py – 1 Н. Подготовка к испытаниям, помимо тарировки составляющих силы шлифования, включает в себя установку круга в планшайбе, его балансировку и правку. Эти действия выполняются в следующем порядке: монтаж шлифовального круга на планшайбе; статическая балансировка перед установкой на шпиндель станка; установка круга на шпиндель станка; первичная правка круга; 69 снятие круга в сборе с планшайбой со шпинделя станка; окончательная балансировка круга в сборе с планшайбой; установка круга на шпиндель станка; окончательная правка круга. Необходимые размеры образцов обрабатываемого материала получают фрезерованием. Как правило, размеры образцов 100×50×10 мм. Перед проведением каждого опыта испытуемый образец металла выхаживается шлифованием с вертикальной подачей 2-5 мкм. Правку круга осуществляем алмазным карандашом, закрепляемым в специальное приспособление. Алмазный карандаш устанавливается под углом 10° к вертикальной оси и поворачивается вокруг собственной оси перед каждой правкой на угол 45°, что обеспечивает одинаковую остроту режущих граней алмаза. Проведение испытаний включает в себя: сошлифовывание абразивным кругом слоя металла с образца на 0,01 – 0,03мм за один ход стола (скорость хода стола 12 м/мин) с применением СОЖ; фиксирование составляющих сил на ПК; замер износа круга; фотографирование поверхности круга; измерение шероховатости обработанного образца; фотографирование образца; статистическая обработка экспериментальных данных. Как показала статистическая обработка экспериментальных данных оптимальное количество параллельных опытов должно быть не менее пяти. ЗАКОНОМЕРНОСТИ УДАЛЕНИЯ МАТЕРИАЛА ПРИ ГЛУБИННОМ ШЛИФОВАНИИ ПЛОСКОЙ ГОРИЗОНТАЛЬНОЙ ПОВЕРХНОСТИ КРУГОМ КОНИЧЕСКОГО ПРОФИЛЯ В.А. Носенко, С.А. Зотова, ВПИ (филиал) ВолгГТУ Целью работы является изучение особенностей глубинного шлифования плоской горизонтальной поверхности кругом конического профиля. Методом интегрирования по объему разработана математическая модель объемной наработки при шлифовании поверхности полного цикла на этапах врезания, выхода и постоянной длины дуги контакта. Предложены упрощенные модели объемной наработки, объема материала, удаляемого за один оборот круга, режущей способности и мгновенной режущей способности в виде полиномов различных степеней. Исследовано влияние глубины шлифования t, ради- 70 уса шлифовального круга R, угла наклона шлифующей поверхности α на кинематические показатели. Для поверхности неполного цикла исследовано влияние длины детали L на изменение объемной наработки. Наработку в зависимости от числа оборотов шлифовального круга i, учитывая геометрический смысл тройного интеграла, найдём по формуле: QРi 1 6 Ray 2a y a 2 y 2 a 3 ln y a 2 y 2 2 R y R 2 y 2 6 tg R 3 arcsin y y3 ln a a 2 y 2 y 3 ln R R 2 y 2 R (1) Наработка за i оборотов на этапе постоянной длины дуги контакта (ls = ilo) для поверхности полного цикла определяется формулой: Qпi= lst 2 / tgα. Наработка на этапе выхода Qвi находится из формулы: Qpi + Qвi = Qпi,. Для поверхности полного цикла график зависимости объёма срезаемого слоя от номера шага (оборота шлифовального круга) на этапе врезания и выхода является возрастающим при различных значениях t . Зависимость наработки от времени описывается неполным полиномом пятой степени: Qр = АQτ5 + BQτ4 + CQτ3; Qв = АQτ5 + BQτ4 + CQτ3 + DQτ Наработку ΔQi за один оборот круга определяли как разность между Qi − Qi−1. Характер изменения ΔQрi и ΔQвi от длины дуги контакта Ls, которую рассчитывали по наибольшему радиусу круга, качественно одинаков. В целом ΔQi на этапе врезания выше, чем на этапе выхода. В результате обработки данных получены следующие полиномные модели: ΔQр (LS) = AкрL4 +BкрL3 + CкрL2+DкрL; ΔQв(LS) = AквL4 + BквL3 + CквL2 + D квL. С ростом длины шлифования ls номинальный объём срезаемого слоя увеличивается, но темпы роста его постепенно замедляются и становятся равными нулю к моменту входа на этап постоянного контакта. Одним из главных показателей надежности абразивного инструмента является режущая способность, определяемая отношением наработки ко времени: q = Q/τ . (2) С увеличением глубины шлифования q увеличивается. Результаты аппроксимированы полиномами четвертой степени: qp = АQτ4 + BQτ3 + CQτ2; qв = АQτ4 + BQτ3 + CQτ2 + DQ. (3) Если в формуле (2) в качестве наработки использовать объем материала Qоi, удаляемый за время одного оборота круга τо, то получим режущую способность за оборот круга или мгновенную режущую способностью qм. С увеличением глубины шлифования qм возрастает. На этапе 71 врезания qм растет от нуля до максимального значения, соответствующего мгновенной режущей способности на этапе постоянной длины дуги контакта. На этапе выхода qм снижается от этого значения до нуля. Зависимость qм от времени шлифования на этапах врезания и выхода аппроксимирована полиномами четвертой степени qмр = Аqτ4 + Bqτ3 + Cqτ2; qмв= Аqτ4 + Bqτ3 + Cqτ2 + Dq, Qоi и τо являются величинами второго и более высокого порядка малости по отношению к суммарной наработке и соответствующего времени шлифования. Тогда формулу (2) для мгновенной режущей способности можно записать в виде дифференциала qм = dQ/dτ, т.е. мгновенная режущая способность получается дифференцированием наработки (3) по времени. Анализ графиков показывает, что – чем меньше угол наклона шлифующей поверхности, тем больше объём срезаемого слоя на любом шаге процесса шлифования; – чем меньше радиус шлифующего круга, тем больше оборотов необходимо сделать для полного врезания и тем меньше объём срезаемого слоя на любом шаге процесса шлифования; – чем меньше длина детали L для поверхности неполного цикла, тем меньше объём срезаемого слоя на любом шаге процесса шлифования; Наработку на этапе набора глубины для поверхности неполного цикла с длиной детали L в зависимости от числа оборотов шлифовального круга i определяем по формуле: b i l Qi Q b L oi l , o где y Q y 1 6 Ray 2a y a 2 y 2 a 3 ln y a 2 y 2 2 R y R 2 y 2 R3 arcsin 6tg R y 3 ln a a 2 y 2 y 3 ln R R 2 y 2 . Соответствующая полиномная модель есть многочлен четвертого порядка. ЭКСПЕРИМЕНТАЛЬНАЯ ЗАВИСИМОСТЬ ВЕЛИЧИНЫ ДОПУСКАЕМОЙ ПОДАЧИ ОТ ПРОГИБА ПОДШИПНИКОВЫХ КОЛЕЦ С ОСЕВОЙ ИЗОГНУТОСТЬЮ С. В. Орлов, ВПИ (филиал) ВолгГТУ Цель данной работы заключается в определении экспериментальной зависимости допускаемого значения вертикальной подачи плоского шлифования подшипниковых колец малой осевой жесткости от значения допустимого отклонения от плоскостности торцовой поверхности кольца. 72 Рассматривается способ обработки колец с систематической изогнутостью [1, 2, 3]. В указанных работах для устранения изогнутости колец рекомендуется ограничение величины вертикального усилия резания из условия не превышения величины прогиба допускаемого значения. Для удобства реализации этого способа и поставлена цель перейти к ограничению величины подачи, которую проще контролировать при обработке. Экспериментальные исследования проводились на плоскошлифовальном станке 3Г71, с установленными на нем датчиком (динамометр УДМ-100), АЦП, усилителем мощности сигнала и персональным компьютером. На станке обрабатывались заготовки из стали ШХ15. Длина каждой заготовки составляет 100 мм, толщина заготовки 8,75 мм, исходная высота 45 мм. Заготовки используются до высоты 20 мм. Глубина резания 2-4 мм, подача 5 -30 мкм/проход. Для проведения испытаний использовались круги: 40НСМ16Н35А, 40НСМ26К35А, 25А16СМ17К35А, 25А16СМ27К35А, 25А16СМ1 10К35А, 25А16СМ112К35А, 25А16СМ28К35А. Расход СОЖ 6-12 л/мин. СОЖ подается в зону контакта шлифовального круга с заготовкой штатной системой станка. Перед проведением каждого опыта испытуемый образец металла выхаживается шлифованием с вертикальной подачей 2-5 мкм. Правка абразивного инструмента осуществляется при помощи правящего инструмента – карандаша с искусственным алмазным наконечником. Величина вертикальной подачи при зависимость усилия от подачи проведении эксперимента на встречном и y = 4,4x + 3 80 мкм. Среднее количество проходов превы- 60 шало 200, что позволяет нам обеспечить требуемый съем материала. усилие, Н попутном проходах составляла 5, 10, 15 40 20 0 На основании полученных и обрабо- 0 5 танных данных, путем аппроксимации бы- 10 15 20 подача, мкм ла найдена зависимость, представленная на рисунке. Полученная зависимость позволяет сформулировать условие необходимое для реализации способа по [1, 2, 3] в виде: tk EI zc w 0,682 4 ,4 Do3 где t – вертикальная подача шлифовального круга в мкм/оборот детали; [w] - допускаемый прогиб, принимаемый равным величине допуска на неплоскостность окончательно обработанного торца по техническим условиям, в мм; 73 Е – модуль нормальной упругости материала кольца, в МПа; Jzс – центральный осевой момент инерции поперечного сечения кольца, в мм4; k – коэффициент, учитывающий число волн изогнутости, принимают равным: для шестиволновой изогнутости – 639,5; для девятиволновой изогнутости – 2154; для двенадцативолновой изогнутости – 5107; для пятнадцативолновой изогнутости – 9974; для восемнадцативолновой изогнутости - 17235. Литератур: 1. Носенко В.А., Коротков Б.И., Тышкевич В.Н., Орлов С.В. Определение усилий шлифования торцов колец подшипников// Процессы абразивной обработки, абразивные инструменты и материалы2006: Сб. труд. Межд. научн.-тех. конф. «Шлифобразив – 2006».- Волжский: ВИСТех, 2006. – с. 166-169. 2. Носенко В.А., Тышкевич В.Н., Орлов С.В. Моделирование допустимых усилий торцового шлифования колец малой жесткоти подшипников качения. Математические методы в технике и технологиях – ММТТ-20.[Текст]: сб. трудов ХХ Междунар. науч. конф. В 10 т. Т. 4. Секция 5/ под общ. ред. В.С. Балакирева. – Ярославль: Изд-во Яросл. Гос. Техн. Ун-та, 2007.- 270 с. 3. Патент №2271918. БИ №8, 2006. 4. ИЗНОС ЕДИНИЧНЫХ АБРАЗИВНЫХ ЗЕРЕН ПРИ РАБОТЕ ИНСТРУМЕНТА В РЕЖИМЕ ЗАТУПЛЕНИЯ. А. И. Савин, ВПИ (филиал) ВолгГТУ Для определения и прогнозирования износа абразивного инструмента необходимо изучить и рассмотреть закономерности износа единичных зерен, что позволит получить представление о механизме износа единичных абразивных зерен в результате истирания вершин. Рассмотрим работу зерна, вершина которого расположена на расстоянии и от условной наружной поверхности инструмента. Если и < tф, где tф – это фактическая глубина резания, то при вращении инструмента вершина зерна проходит за пределами зоны контакта детали с кругом, зерно выполняет вспомогательные функции, образуя внутреннюю конструкцию инструмента и удерживая от выпадения вышележащие абразивные зерна. Активная деятельность зерна проявляется после того, как оно начнет проходить через зону контакта детали с кругом. При увеличении числа контактов, расстояние между вершиной зерна и поверхностью инструмента будет непрерывно уменьшаться, так как длина пути микрорезания и его износ hз меньше износа зерен, наиболее удаленных от центра вращения инструмента. С 74 уменьшением расстояния будет увеличиваться и глубина микрорезания. Ели бы вершина зерна не изнашивалась, то глубина микрорезания tзi при одном обороте увеличивалась бы на величину радиального износа круга ∆R с учетом износа самого зерна: tзi = tзi-1 + ∆Ri-1 - ∆hзi-1, (1) где tзi-1 – глубина микрорезания на i – 1 – м касании, мм; ∆hзi-1 – износ вершины зерна на i – 1 – м касании, мм, Для установившегося процесса шлифования, когда радиальный износ круга за касание постоянен, уравнение (1) может быть записано в виде: K tз(К) = ∆Rk ∙ K - ∆h(tзi-1) , (2) i 1 где ∆Rk – радиальный износ круга на К–ом обороте; K – количество оборотов круга. При обработке металлов резанием в стадии установившегося износа обычно принимается, что размерный износ инструмента пропорционален величине относительного износа h0 и фактической длине пути резания Lф(tзi): ∆h(tзi) = h0∙ Lф(tзi) , (3) Фактическая длина пути резания единичным абразивным зерном не равна размерам зоны контакта по траектории его движения. Выражая фактическую длину пути резания через вероятность контакта вершины зерна с обрабатываемым материалом Pk, зависимость (3) запишем в виде: L ( tзi ) ∆h(tзi) = h0 Pkdx (4) L ( tзi ) где L(tзi) и -L(tзi) – расстояние от основной плоскости до точек входа и выхода зерна из зоны контакта; х - текущая координата. Величина относительного износа h0 рассчитывается как отношение износа круга за один оборот ∆h к фактической длине шлифования на данном проходе Lф: h0 = ∆h/ Lф (5) Зная величину относительного износа h0 и L(tзi), по формуле (4) можно найти значение износа вершины абразивного зерна при любой текущей глубине резания tзi, находящейся в пределах зоны контакта абразивного инструмента с обрабатываемой деталью. Численное решение интеграла в формуле (4), для заданных нами условий шлифования, выполняется по методу Симпсона. В результате получили следующую закономерность, что на первых оборотах круга глубина резания увеличивается пропорционально числу касаний, так как 75 износ вершины зерна за проход почти равен нулю. С увеличением износа, темпы роста глубины замедляются и практически прекращаются, когда износ вершины за одно касание становится равным износу круга за один его оборот. ОПТИМИЗАЦИЯ ВЫБОРА СПОСОБА ЛИТЬЯ С ВОЗМОЖНОСТЬЮ КОНКРЕТНОГО ПРОИЗВОДСТВА Т. С. Тарасова, ВПИ (филиал) ВолгГТУ Необходимость управления качеством на всех этапах производства, требует правильного выбора заготовки. Современные способы литья обеспечивают возможность получения деталей сложной формы при минимальных затратах на обработку резанием. Однако следует иметь в виду, что технические требования, предъявляемые к литым деталям, могут быть обеспечены одинаково надежно различными способами литья. Выбор способа литья в типовой ситуации (задан материал, конфигурация детали, точность размеров, качество поверхности, тип производства и т.д.) может быть выполнен быстро и правильно конструктором (технологом), имеющим большой производственный опыт с использованием большого объема справочного материала и опытных данных. При оценке рентабельности применения способа литья, необходимо учитывать все факторы, влияющие на выбор. Это требует затрат времени, снижает производительность труда конструктора, в результате решение часто принимается без связи с возможностями конкретного производства. В качестве критериев сравнительного анализа способов литья принимают технологические возможности способов (материал отливок, с учетом литейных свойств сплавов и их стоимости; массу, габаритные размеры, сложность, точность, шероховатость поверхности, особенности эксплуатации, масштаб производства, наличие в литейном цехе необходимого оборудования), возможности способов литья в обеспечении равномерной мелкозернистой структуры, более высоких механических свойств. При выборе способа литья необходимо учитывать технологичность конструкции литой детали применительно к рассматриваемым способам. Прежде всего анализируют возможности получения отливок требуемой группы сложности, обеспечения необходимой размерной точности и шероховатости поверхности. Шероховатость поверхности отливки влияет на эксплуатационные свойства (прочность, износостойкость, коррозионную стойкость) и товарный вид. Чем меньше шероховатость, тем точнее отливка и меньше припуски на ее механическую обработку, тем ниже себестоимость гото- 76 вых деталей за счет экономии металла и снижения трудоемкости при механической обработке. Малая шероховатость поверхности отливок позволяет сохранить литейную корку, которая обладает повышенной твердостью и износостойкостью. Фактическая шероховатость зависит от износа технологической оснастки особенно при литье под давлением. Важным условием повышения рентабельности литейного производства является соответствие выбранного способа литья программе выпуска отливок. Это связано с долговечностью и стоимостью оснастки, которые определяют возможность ее окупаемости при выпуске заданной партии отливок. При выборе способа литья необходимо учитывать тенденции развития технологических процессов, обеспечивающих получение качественных литых заготовок и деталей с повышенным ресурсом работы, минимизацию металлоемкости отливок, снижения затрат материалов, максимальную гибкость производства. С учетом изложенного выбор способа литья регламентируется следующими основными условиями: - возможностью получения отливки заданной группы сложности из заданных (выбранных) сплавов; - выполнением требований, предъявляемых к отливкам, а именно: размеры отливки должны соответствовать чертежу детали с учетом допусков; механические и другие свойства, методы контроля должны отвечать нормам, установленным для данной отливки; припуски на механическую обработку должны соответствовать стандарту; шероховатость необрабатываемой поверхности отливки должна соответствовать ТУ; обеспечением необходимой производительности и экономической эффективности; возможностью изготовления требуемой технологической оснастки и использования имеющегося оборудования. Таким образом, выбор рационального способа изготовления литых заготовок является многокритериальной и трудоемкой задачей, для решения которой целесообразно использовать компьютеры, что предопределяет наличие математической модели и алгоритма соответствующего процесса. Автоматизированный выбор способа литья может производиться с помощью программ. Для этого формируется банк данных, как обобщение опыта специалистов, существующих нормативов, технологических рекомендаций. С помощью программ в диалоговом режиме решается следующая задача: при заданных исходных параметрах по чертежу детали и ТУ определяется способ изготовления отливки с минимальными толщинами стенок, максимальными механическими свойствами, наибольшим коэффициентом использования металла, с учетом размерной и 77 массовой точности, с заданной шероховатостью поверхности и минимальной технологической себестоимостью. ОБЩАЯ СХЕМА ЗАДАЧИ РАЦИОНАЛЬНОГО ПРОЕКТИРОВАНИЯ ТРУБОПРОВОДОВ ИЗ АРМИРОВАННЫХ ПЛАСТИКОВ В. Н. Тышкевич, ВПИ (филиал) ВолгГТУ Трубопроводы из армированных пластиков (АП) применяются в различных отраслях, но их основные достоинства - высокие удельные прочность и жесткость, особенно важны для летательных аппаратов (ЛА). В ЛА трубопроводы из АП применяют, в основном, для низконапорных газовых систем с давлением менее 0,5 МПа. Реальные трубопроводы характеризуются большим разнообразием форм (конфигураций) от простейших, в виде прямого стержня до сложных пространственно-изогнутых оболочечностержневых систем с разветвлениями и замкнутыми контурами. Каждый участок представляет собой плоскую или пространственную статически неопределимую стержневую систему произвольной конфигурации, закрепленную на концах. Чаще всего концевые опоры являются жесткими, обеспечивающими полное защемление концевых сечений. Специфичны соединения элементов трубопроводов. Все эти особенности необходимо учитывать для корректного перехода от реальной конструкции к расчетной схеме. Расчет производится для статического и малоциклового нагружения внешними нагрузками: - усилиями температурной самокомпенсации, возникающими в связи с тепловым расширением материала трубопровода при изменении его температурного режима; - давлением транспортируемой среды; - натягами в результате монтажа, снижающими амплитуду колебаний усилий температурной самокомпенсации, связанными с периодическими остановами и пусками системы; - возможными осадками опор; - силами тяжести труб с теплоизоляцией и транспортируемой средой, с элементами, смонтированными непосредственно на трубопроводе. - Особенности проектирования трубопроводов из АП обусловлены тем, что: - материал создается одновременно, совместно с конструкцией, а значит конструкторские и технологические решения здесь больше связаны; - на сегодняшний день нет унифицированных, стандартных элементов трубопроводной арматуры: уголков, колен и т.д.; криволинейные участки изготавливаются как совместно с прямолинейными, так и раздельно; 78 - большое разнообразие технологий, схем намоток армирующих элементов и специфичное дорогостоящее оборудование, при этом оборудование для изготовления прямолинейных и криволинейных участков обычно различное. Оптимальные углы армирования определяются по минимуму критериальной функции прочности в опасной точке отдельно для криволинейных и прямолинейных участков [1,2]. Здесь должны быть учтены технологические возможности оборудования и ограничения, связанные со схемой намотки, видом армирующих элементов (волокна, жгуты, ленты, ткани). При вычислении упругих характеристик слоистого композиционного материала за основной элемент принимается ортотропная полоска с экспериментально определенными характеристиками жесткости. До раскрытия статической неопределимости трубопровода необходимо определить коэффициенты жесткости криволинейных участков с учетом эффекта Кармана и манометрического эффекта. Для раскрытия статической неопределимости используются классические методы, современные программы для раскрытия статической неопределимости основанные на МКЭ. Расчет на прочность при статическом нагружении производится с использованием феноменологических критериев прочности. Отработана методика оценки их применимости для различных АП. При этом необходимы экспериментальные характеристики прочности для элементарного слоя. Эти же критерии используются для расчетов на малоцикловую усталость. При этом необходимы экспериментальные данные тех же характеристик прочности в зависимости от числа циклов до разрушения [3]. Для стеклопластиков двух видов: АГ-4с, и на основе ткани Т-10 все необходимые экспериментальные характеристики получены. Для этих материалов приведены результаты численных расчетов. Литература: 1. Зайцев Г.П., Тышкевич В.Н. Рациональное проектирование криволинейных перекрестно армированных труб из стеклополастика // Механика композитных материалов.- 1992.- № 4. – С. 470 - 475. 2. Багмутов В.П., Тышкевич В.Н., Светличная В.Б. Несущая способность криволинейных труб из армированных пластиков при статическом нагружении// Изв. вузов. Авиационная техника. 2004. № 4. С. 71 - 73. 3. Тышкевич В.Н. Долговечность криволинейных труб из армированных пластиков при малоцикловом нагружении// Изв. вузов. Авиационная техника. 2003.№ 2. С. 67 - 69. 79 ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА ДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ В КОНТАКТИРУЮЕМЫХ ЗОНАХ ПРИ РЕЗАНИИ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ КОНСТРУКЦИОННЫХ СТАЛЕЙ Е. Ф. Уткин, ВПИ (филиал) ВолгГТУ В процессе пластического деформирования по мере перемещения элементарного объема металла в зоне контактного взаимодействия происходит последовательное изменение степени деформации ε, скорости деформации έ и температуры θ. Текущие значения сопротивления пластическому деформированию можно представить в общем виде: ,()= и,(и)[θ, ε, έ, А] где: θ - температура; ε - степень деформации; έ - скорость деформации; А - коэффициент, учитывающий физико-механические свойства обрабатываемого материала. В соответствии с температурно-деформационными закономерностями высокоскоростного деформирования изменение величин θ, ε, έ, τ, δ находится в тесной взаимосвязи Применяемые для легирования стали химические элементы могут образовать с железом твердые растворы и химические соединения. Взаимодействие легирующих элементов с железом в соответствии с общей теорией сплавов определяется: соотношением атомных радиусом железа и легирующих элементов; строением внешних (валентных) электронных оболочек легирующих элементов. При более внимательном рассмотрении факторов, определяющих взаимодействие легирующих элементов с железом, можно установить следующие закономерности. 1. Элементы с атомным радиусом, отличающимся меньше чем на 8% от атомного радиуса железа, образуют в сплавах с ним твердые растворы замещения с широкими границами взаимной растворимости. Иногда указывается, что для полной взаимной растворимости необходимо, чтобы железо и легирующий элемент обладали одинаковыми типами атомно-кристаллической решетки. Однако подобие кристаллической структуры, при образовании непрерывного ряда твердых растворов, необходимо рассматривать лишь как следствие главного условия — сохранения электронной концентрации на постоянном уровне или по крайней мере ниже ее критического значения. 80 2. Элементы с атомным радиусом, отличающимся от атомного радиуса железа на величину от 8 до 15%, также образуют с железом твердые растворы замещения, но со значительно более ограниченными пределами растворимости. В большинстве случаев растворимость элементов в железе уменьшается с ухудшением объемного фактора (т. е. с различием в атомном радиусе и следовательно объеме). 3. Элементы с малым атомным радиусом, составляющим 63% и меньше атомного радиуса железа, образуют с ним твердые растворы внедрения. Растворимость элементов в железе с ухудшением объемного фактора (в данном случае с уменьшением атомного радиуса), как правило, понижается. При других соотношениях атомных радиусов образование твердых растворов элементов в железе не происходит. Легирующие элементы: Ni, Со, Мп, V, Сr, W, Мо, Ti, А1, Nb, Zr, Be, образуют с железом твердые растворы замещения, причем только Ni, Со обладают полной взаимной растворимостью с железом до низких температур. Между поверхностью инструмента и сходящей стружкой существует зона с ярко выраженной текстурой, сформированной под действием касательных напряжений. В первой части зоны имеет место сначала увеличение ее высоты, а затем ее некоторое уменьшение. В конце этой зоны стружка сходит с этого формировался на определенном расстоянии от поверхности инструмента. Исследование большого количества шлифов, корней стружек показало, что практически это формирование устойчивое. По существу это не пульсирующая контактная зона, так как отсутствуют ярко выраженные фазы упрочнения и локализованного сдвига. Отсутствие фаз упрочнения и локализованного сдвига подтверждается и видом формирующей стружки (сливная с постоянным углом сдвига β). Это говорит о том, что в зоне контактных пластических деформаций τК по времени не меняется. В то же время это не взаимодействие с существованием пластического и вязкого контактов, так как отсутствует участок разупрочнения с локализацией процесса контактного пластического деформирования и перехода к взаимодействию упругой стружкой с вязким слоем. Анализ результатов замера микротвердости контактных объемов на различном расстоянии от поверхности инструмента позволил отметить следующее: в нижних слоях, прилегающих к передней поверхности инструмента контактной зоны имеет место увеличение микротвердости упрочнение. Далее на всей длине контактной зоны микротвердости практически не меняется. 81 СТРУКТУРА ОЦЕНКИ РАБОТЫ ОСТАНОВОЧНОГО ПУНКТА «37 МИКРОРАЙОН» г. ВОЛЖСКОГО М. В. Власова, Г. А. Чернова, ВПИ (филиал) ВолгГТУ Одним из показателей комфортного обслуживания пассажиров на общественном транспорте является оптимальная организация работы остановочного пункта: соответствие интенсивности потока автобусов числу машиномест и длине остановочного пункта, время обслуживания, безопасность посадки и высадки пассажиров, интервал между автобусами, число маршрутов и т.д. Для оценки работы начального остановочного пункта «37 микрорайон» разработана структурная схема (рисунок 1), определены показатели. Составление суточного графика выхода автобусов Количество и номера дублирующих маршрутов Число машиномест Длина остановочного пункта Составление графиков выхода автобусов за каждый час Реестр маршрутов Определение показателей работы остановочного пункта Выделение наиболее загруженных периодов времени и их соответствие пассажиропотокам на маршруте Определение tобс, с. Определение И, авт/ч Марки автобусов Длина автобусов Время выхода Коэффициент корректировки длины автобусов Оценка организации работы начального остановочного пункта Среднетехническая скорость Номер маршрута Составление матрицы выхода автобусов за каждый час Определение соответствия длины остановочного пункта интенсивности движения автобусов Рисунок 1 – Структурная схема оценки работы остановочного пункта 82 Составлен реестр маршрутов по расписаниям каждого маршрута. Общее количество маршрутов 13. Определены дублирующие маршруты. Длина остановочного пункта «37-й микрорайон» составляет 84м и рекомендуемое число машиномест равно 7. Составлен график выхода автобусов в будние дни в прямом направлении за сутки. График представлен в виде таблиц, каждая рассчитана на временной промежуток равный одному часу. Данная таблица даёт следующую информацию: - время отправления автобусов, - номер маршрута, - тип и принадлежность автобуса. Проведена проверка соответствия выхода автобусов по расписанию. Для этого был выбран будний день. В результате получены следующие результаты: — фактическая интенсивность потока общественного транспорта не соответствует за- явленной в расписаниях движения автобусов; — наблюдаются нарушения расписания выходов автобусов, как частных перевозчи- ков, так и принадлежащих МУП ВАК 1732; — среднетехническая скорость автобусов различная в расписаниях движения у част- ных перевозчиков, в некоторых расписаниях она отсутствует; — выходящий поток автобусов неравномерен как внутри часового интервала, так и в течение календарных суток; — составлена поузловая матрица выхода автобусов с остановочного пункта «37 микрорайон», исходными данными для создания которой являются: расписание движения автобусов, габаритные размеры маршрутных транспортных средств, длина остановки, расстояние между остановками, среднетехническая скорость для каждого конкретного транспортного средства; — проведена оценка безопасности остановочного пункта «37 микрорайон», составле- ны уравнения регрессии по результатам наблюдений с 7.00 до 8.00 часов ( y 5 27 ) и с 17.00 до x 18.00 часов ( y 23 67 ), которые показали, что остановочный пункт не обеспечивает безопасx ный подход автобусов и безопасную посадку и высадку пассажиров в период с 7 до 8 часов, а длина остановки соответствует интенсивности выходящего потока автобусов. По результатам работы определено: - на базе МУП ВАК-1732 создать единый диспетчерский центр для организации управления пассажирских перевозок в г. Волжском; - составить единые расписания для муниципальных и частных перевозчиков. 83