3.2 Аппараты для гранулирования методом окатывания

advertisement

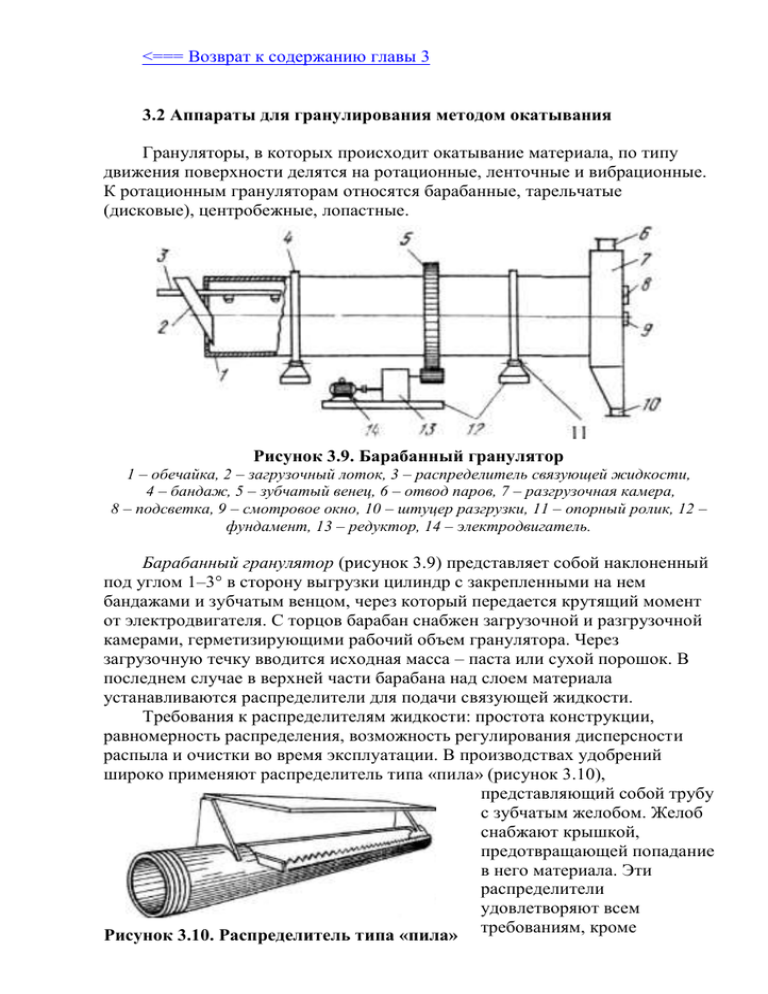

<=== Возврат к содержанию главы 3 3.2 Аппараты для гранулирования методом окатывания Грануляторы, в которых происходит окатывание материала, по типу движения поверхности делятся на ротационные, ленточные и вибрационные. К ротационным грануляторам относятся барабанные, тарельчатые (дисковые), центробежные, лопастные. Рисунок 3.9. Барабанный гранулятор 1 – обечайка, 2 – загрузочный лоток, 3 – распределитель связующей жидкости, 4 – бандаж, 5 – зубчатый венец, 6 – отвод паров, 7 – разгрузочная камера, 8 – подсветка, 9 – смотровое окно, 10 – штуцер разгрузки, 11 – опорный ролик, 12 – фундамент, 13 – редуктор, 14 – электродвигатель. Барабанный гранулятор (рисунок 3.9) представляет собой наклоненный под углом 1–3° в сторону выгрузки цилиндр с закрепленными на нем бандажами и зубчатым венцом, через который передается крутящий момент от электродвигателя. С торцов барабан снабжен загрузочной и разгрузочной камерами, герметизирующими рабочий объем гранулятора. Через загрузочную течку вводится исходная масса – паста или сухой порошок. В последнем случае в верхней части барабана над слоем материала устанавливаются распределители для подачи связующей жидкости. Требования к распределителям жидкости: простота конструкции, равномерность распределения, возможность регулирования дисперсности распыла и очистки во время эксплуатации. В производствах удобрений широко применяют распределитель типа «пила» (рисунок 3.10), представляющий собой трубу с зубчатым желобом. Желоб снабжают крышкой, предотвращающей попадание в него материала. Эти распределители удовлетворяют всем Рисунок 3.10. Распределитель типа «пила» требованиям, кроме возможности регулирования размера капель. В качестве недостатка отметим также необходимость строго горизонтальной установки. Для диспергирования связующей жидкости применяют также механические разбрызгиватели и пневматические форсунки, работу которых регулируют изменением давления распыливающего агента. Расход жидкости и давление распыливающего агента подбирают так, чтобы исключить размывание слоя гранулируемого материала. Масса, выгружаемая из барабана, подается на двухситовой вибрационный грохот, где из нее выделяется товарная фракция (для минеральных удобрений dп = 1.5-4.5 мм). Более крупные гранулы подаются на измельчение и вновь классифицируются, а более мелкие частицы возвращаются в гранулятор ("рецикл"), причем перед подачей в барабан рецикл обычно увлажняется. Для создания нормальных условий подъема материала на заданную высоту и окатывания гранул при небольшом коэффициенте заполнения барабана достаточно трения о его гладкие стенки. Для увеличения коэффициента заполнения иногда к стенкам барабана приваривают продольные листы, изогнутые в форме капли (рисунок 3.11), которые образуют несколько рабочих Рисунок 3.11. Секционированный барабан секций. В межсекционных 1 – опорный ролик, 2 – обечайка, 3 – лист, полостях равномерно по 4 – бандаж, 5 – шар, 6 – упор. длине барабана устанавливаются секторные перегородки. Для устранения налипания продукта на внутренние стенки секций в полости между листами помещены металлические шары, которые удерживаются от падения упорами. При определенном положении барабана шары освобождаются от упоров и ударяются о стенки, сбивая налипший материал. Тарельчатые (чашевые, дисковые) грануляторы применяются для получения гранул, по составу близких к монодисперсным. Основным элементом их конструкций является диск, вращающийся вокруг оси, угол наклона которой к вертикали регулируется (рисунок 3.12). По сути дела, тарельчатый гранулятор – это барабан большого (1–5 м) диаметра и малой (0.2–0.8 м) длины, ось которого наклонена под большим (45–75°) углом к горизонтали. Рабочая поверхность такого аппарата, в отличие от барабанного гранулятора, – не боковая поверхность цилиндра, а торцовая, т.е. дно тарелки. Аппарат заключен в герметичный кожух, имеющий патрубки для отвода продукта и паров, подвода порошка и связующей жидкости. Жидкость подается под слой порошка или распыливается форсунками. Для наблюдения за процессом служит смотровое окно. По форме днища грануляторы делятся на плоские, конические, сферические, эллиптические. Применение неплоских днищ позволяет избежать мертвого пространства в месте стыка с бортом и увеличить путь скатывания, т.е. Рисунок 3.12. Тарельчатый гранулятор производительность аппарата. 1 – тарелка, 2 – отвод продукта, 3 – подвод Максимальная связующей жидкости, 4 – отвод паров, эффективность работы 5 – смотровое окно, 6 – подвод порошка, тарельчатого гранулятора 7 – вал, 8 – шарнир, 9 – опора. достигается при определенной высоте слоя, поэтому, оставляя этот показатель неизменным, стремятся увеличить площадь скатывания путем установки на тарелке нескольких кольцевых перегородок равной высоты. Порошок подается в центр тарелки вместе со связующей жидкостью и окатывается там, постепенно пересыпаясь в смежные кольцевые пространства, где окатывание происходит до достижения гранулами требуемого размера при узком фракционном составе. Можно дополнительно подавать связующую жидкость разного состава в кольцевые пространства и получать многослойные гранулы. Один из популярных вариантов подачи сырья на тарельчатый гранулятор представлен на рисунке 3.13. Часть связующей жидкости подается в слой порошка для образования зародышей, а другая – на участок пересыпания образующихся комков, что способствует слипанию и закатыванию Рисунок 3.13. Подача сырья на тарельчатый гранулятор гранул. Выгрузка продукта производится с участка максимальной глубины слоя. Мелкие частицы поднимаются при вращении тарелки в область малой глубины и смешиваются с поступающим порошком. Таким образом, тарельчатый гранулятор реализует и классификацию гранул, что увеличивает выход товарной продукции до 90%. Достоинства тарельчатого гранулятора: компактность, экономичность, возможность получения гранул заданного размера и управления процессом путем изменения частоты вращения тарелки, угла ее наклона и мест подачи сырья. Недостаток: небольшое (в сравнении с барабанным гранулятором) время пребывания материала в аппарате, что затрудняет его использование для реализации сопутствующих процессов (химические реакции). В центробежных грануляторах, конструктивно сходных с тарельчатыми, движение окатываемых гранул осуществляется не гравитационными, а центробежными силами. Порошок и связующую жидкость подают в центр горизонтального диска, вращающегося со скоростью 300–1500 1/мин Рисунок 3.14. Центробежный гранулятор и имеющего рифленую 1 – опорная рама, 2 – вал привода диска, 3 – отвод поверхность. Продвигаясь продукта, 4 – концентрические перегородки, от центра к периферии, 5 – крышка, 6 – загрузка порошка, 7 – подвод порошок комкуется и связующей жидкости, 8 - диск окатывается. Для увеличения времени окатывания диск снабжают неподвижными концентрическими перегородками с отверстиями (рисунок 3.14). Производительность центробежных грануляторов, используемых в химической промышленности, достигает 50 т/ч или, считая на поверхность диска, 0.5–3.0 т/(м2·ч) при удельных энергозатратах 1–5 КВт-ч/т. В металлургической промышленности работают еще более производительные аппараты. Для получения 125 т/ч гранул магнетита диаметром 10–15 мм или 20–25 мм используют диски диаметром 6 м. Поскольку в центробежном грануляторе динамическое воздействие на частицы больше, чем в тарельчатом, для получения гранул одного и того же размера необходимо меньшее количество связующей жидкости. Однако это же воздействие способствует более интенсивному налипанию материала на рабочую поверхность, очистка которой затруднительна. Центробежные грануляторы более производительны, чем тарельчатые, однако они хуже классифицируют образующиеся гранулы, их сложнее переналаживать при переходе на другой продукт, они имеют бόльшую массу и габариты. Гранулирование методом окатывания производится также в лопастных грануляторах, конструктивно аналогичных червячно-лопастным смесителям (рисунок 3.15). В отличие от смесителя, на валах гранулятора, вращающихся навстречу друг другу с разными скоростями, установлены лопатки, угол поворота которых можно регулировать. Валы с лопатками заключены в непод вижный корпус в виде корыта. Зазор между лопатками и стенкой корыта не должен превышать 5% его Рисунок 3.15 Лопастной гранулятор диаметра. 1 – корыто, 2 – вал, 3 – лопатки, 4 – загрузочная воронка, В 5 – распределитель жидкости, 6 – штуцер выгрузки корпус сверху подводится сухой материал и связующая жидкость. Гранулы отводятся из нижней части корыта через переливной порог, обеспечивающий требуемую высоту слоя материала. <=== Возврат к содержанию главы 3