Технология изготовления печатных плат. Сайт проф. Давыдова

advertisement

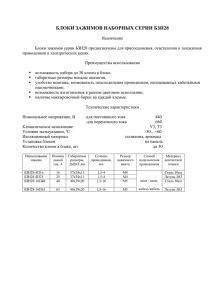

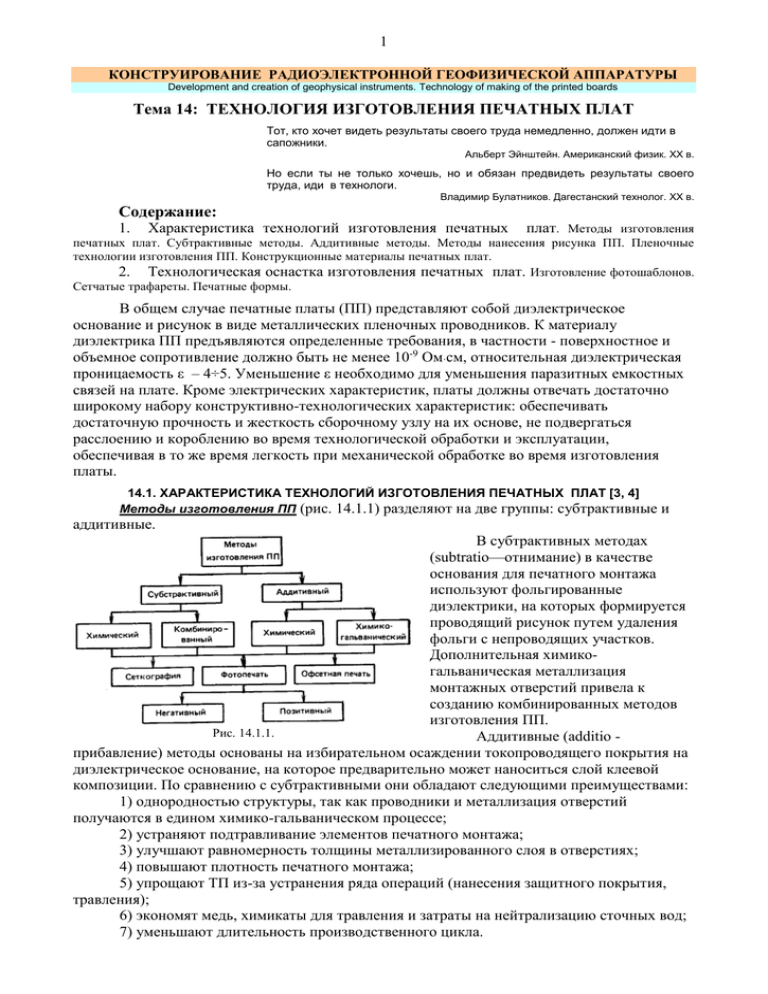

1 КОНСТРУИРОВАНИЕ РАДИОЭЛЕКТРОННОЙ ГЕОФИЗИЧЕСКОЙ АППАРАТУРЫ Development and creation of geophysical instruments. Technology of making of the printed boards Тема 14: ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ Тот, кто хочет видеть результаты своего труда немедленно, должен идти в сапожники. Альберт Эйнштейн. Американский физик. XX в. Но если ты не только хочешь, но и обязан предвидеть результаты своего труда, иди в технологи. Владимир Булатников. Дагестанский технолог. ХХ в. Содержание: 1. Характеристика технологий изготовления печатных плат. Методы изготовления печатных плат. Субтрактивные методы. Аддитивные методы. Методы нанесения рисунка ПП. Пленочные технологии изготовления ПП. Конструкционные материалы печатных плат. 2. Технологическая оснастка изготовления печатных плат. Изготовление фотошаблонов. Сетчатые трафареты. Печатные формы. В общем случае печатные платы (ПП) представляют собой диэлектрическое основание и рисунок в виде металлических пленочных проводников. К материалу диэлектрика ПП предъявляются определенные требования, в частности - поверхностное и объемное сопротивление должно быть не менее 10-9 Ом·см, относительная диэлектрическая проницаемость ε – 4÷5. Уменьшение ε необходимо для уменьшения паразитных емкостных связей на плате. Кроме электрических характеристик, платы должны отвечать достаточно широкому набору конструктивно-технологических характеристик: обеспечивать достаточную прочность и жесткость сборочному узлу на их основе, не подвергаться расслоению и короблению во время технологической обработки и эксплуатации, обеспечивая в то же время легкость при механической обработке во время изготовления платы. 14.1. ХАРАКТЕРИСТИКА ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ [3, 4] Методы изготовления ПП (рис. 14.1.1) разделяют на две группы: субтрактивные и аддитивные. В субтрактивных методах (subtratio—отнимание) в качестве основания для печатного монтажа используют фольгированные диэлектрики, на которых формируется проводящий рисунок путем удаления фольги с непроводящих участков. Дополнительная химикогальваническая металлизация монтажных отверстий привела к созданию комбинированных методов изготовления ПП. Рис. 14.1.1. Аддитивные (additio прибавление) методы основаны на избирательном осаждении токопроводящего покрытия на диэлектрическое основание, на которое предварительно может наноситься слой клеевой композиции. По сравнению с субтрактивными они обладают следующими преимуществами: 1) однородностью структуры, так как проводники и металлизация отверстий получаются в едином химико-гальваническом процессе; 2) устраняют подтравливание элементов печатного монтажа; 3) улучшают равномерность толщины металлизированного слоя в отверстиях; 4) повышают плотность печатного монтажа; 5) упрощают ТП из-за устранения ряда операций (нанесения защитного покрытия, травления); 6) экономят медь, химикаты для травления и затраты на нейтрализацию сточных вод; 7) уменьшают длительность производственного цикла. 2 Несмотря на описанные преимущества, применение аддитивного метода в массовом производстве ПП ограничено низкой производительностью процесса химической металлизации, интенсивным воздействием электролитов на диэлектрик, трудностью получения металлических покрытий с хорошей адгезией. Доминирующей в этих условиях является субтрактивная технология, особенно с переходом на фольгированные диэлектрики с тонкомерной фольгой (5 и 18 мкм). Субтрактивные методы. По субтрактивной технологии рисунок проводников получается травлением медной фольги по защитному изображению в фоторезисте или металлорезисте. Применяются три разновидности субтрактивной технологии. Первый вариант (рис. 14.1.2) – негативный процесс с использованием сухого пленочного фоторезиста (СПФ). Процесс достаточно простой, применяется при изготовлении односторонних и двухсторонних ПП. Металлизация внутренних Рис. 14.1.2. стенок отверстий не выполняется. Заготовка – фольгированный диэлектрик. Методами фотолитографии с помощью сухого пленочного фоторезиста на поверхности фольги формируется защитная маска, представляющая собой изображение (рисунок) проводников. Затем открытые участки медной фольги подвергаются травлению, после чего фоторезист удаляется. Второй вариант (рис. 14.1.3) – позитивный процесс. Создается проводящий рисунок двухсторонних слоев с межслойными металлизированными переходами (отверстиями). Сухой пленочный фоторезист (СПФ) наслаивается на заготовки фольгированного диэлектрика, прошедшие операции сверления отверстий и предварительной (5-7 мкм) металлизации медью стенок отверстий и всей поверхности фольги. В процессе фотолитографии СПФ защитный рельеф получают на местах поверхности металлизированной фольги, Рис. 14.1.3. подлежащей последующему удалению травлением. На участки, не защищенные СПФ, последовательно осаждаются медь и металлорезист (сплав SnPb), в том числе и на поверхность стенок отверстий. После удаления маски СПФ незащищенные (более тонкие) слои меди вытравливаются. Процесс более сложный, однако, с его помощью удается получить металлизированные стенки отверстий. Третий вариант (рис. 14.1.4) – так называемый тентинг-процесс. Как и в позитивном процессе, берется заготовка в виде фольгированного диэлектрика, формируются отверстия, проводится предварительная металлизация всей платы, включая внутренние стенки отверстий. Затем наносится СФП, который формирует маску во время фотолитографии в виде рисунка печатных проводников и образует завески – тенты над металлизированными отверстиями, защищая их во время последующей операции травления свободных участков медной фольги. В этом процессе используются свойства пленочного фоторезиста наслаиваться на сверленые подложки без попадания в отверстия и образовывать защитные слои над металлизированными отверстиями. Применение тентинг-метода упрощает технологический процесс изготовления двусторонних ПП с металлизированными отверстиями. Однако необходимо обеспечить гарантированное запечатывание отверстий фоторезистом. Кроме того, качество поверхности металла вокруг отверстий должно быть очень хорошим, без заусениц. 3 Для получения изображений используется пленочный фоторезист толщиной 15-50 мкм. Толщина фоторезиста в случае метода "тентинг" диктуется требованиями целостности защитных завесок над отверстиями на операциях проявления и травления, проводимых разбрызгиванием проявляющих и травящих растворов под давлением 1,6-2 атм. и более. Фоторезисты толщиной менее 45-50 мкм на этих операциях над отверстиями разрушаются. Подготовка поверхностей заготовок под Рис. 14.1.4. наслаивание пленочного фоторезиста с целью удаления заусенцев сверленых отверстий и наростов гальванической меди производится механической зачисткой абразивными кругами с последующей химической обработкой в растворе персульфата аммония или механической зачисткой водной пемзовой суспензией. Такие варианты подготовки обеспечивают необходимую адгезию пленочного фоторезиста к медной поверхности подложки и химическую стойкость защитных изображений на операциях проявления и травления. Кроме того, механическая зачистка пемзой дает матовую однородную поверхность с низким отражением света, обеспечивающая более однородное экспонирование фоторезиста. Фоторезист наслаивается по специально подобранному режиму: при низкой скорости наслаивания 0,5 м/мин, при температуре нагрева валков 115 °С ± 5 °С, на подогретые до температуры 60 ÷ 80 °С заготовки. При экспонировании изображения используются установки с точечным источником света, обеспечивающим высококоллимированный интенсивный световой поток на рабочую поверхность с автоматическим дозированием и контролем световой энергии. Субтрактивный метод получения рисунка проводников ПП основан на травлении медной фольги по защитной маске. Из-за процессов бокового подтравливания меди под краями маски поперечное сечение проводников имеет форму трапеции, расположенной большим основанием на поверхности диэлектрика. Величина бокового подтравливания и, соответственно, разброс ширины создаваемых проводящих дорожек зависит от толщины слоя металла: при травлении фольги толщиной 5 мкм интервал разброса ширины проводников порядка 7 мкм, при травлении фольги толщиной 20 мкм разброс составляет 30 мкм, а при травлении фольги толщиной 35 мкм разброс составляет около 50 мкм. Искажения ширины медных проводников по отношению к размерам ширины их изображений в фоторезисте и на фотошаблоне смещаются в сторону заужения. Следовательно, при субтрактивной технологии размеры проводников на фотошаблоне необходимо увеличивать на величину заужения. Из этого следует, что субтрактивная технология имеет ограничения по разрешению, которые определяются толщиной фольги и процессами травления. Минимально воспроизводимая ширина проводников и зазоров составляет порядка: 50 мкм при толщине фольги 5-9 мкм; 100 - 125 мкм при толщине проводников 20 - 35 мкм; 150 - 200 мкм при толщине проводников 50 мкм. Аддитивные методы. Для изготовления печатных плат с шириной проводников и зазоров 50 -100 мкм с толщиной проводников 30-50 мкм рекомендуется использовать аддитивный метод формирования рисунка (метод ПАФОС). Это полностью аддитивный электрохимический метод, по которому проводники и изоляция между ними (диэлектрик) формируются селективным гальваническим осаждением проводников и формированием изоляции только в необходимых местах прессованием. Метод ПАФОС, как аддитивный метод, принципиально отличается от субтрактивного тем, что металл проводников наносится, а не вытравливается. Проводящий рисунок формируется (рис. 6.5) последовательным наращиванием слоев: 1 – получение на временных "носителях" - листах из нержавеющей стали - медной шины толщиной 2÷20 мкм; 2 – формирование рисунка в 4 СПФ; 3 – гальваническое осаждение тонкого слоя никеля (2÷3 мкм) и меди (30 ÷ 50 мкм) по рисунку освобождений в рельефе пленочного фоторезиста. В защитном рельефе пленочного фоторезиста на верхнюю поверхность сформированных проводников производится также нанесение адгезионных слоев. После этого пленочный фоторезист удаляется, и проводящий рисунок на всю толщину впрессовывается в препрег или другой диэлектрик. Полученный прессованный слой вместе с медной шиной механически отделяется от поверхности носителей. Если не нужны межслойные переходы, то медная шина стравливается. По способу создания токопроводящего покрытия аддитивные методы разделяются на химические и химико-гальванические. При химическом процессе на каталитически активных участках поверхности происходит химическое восстановление ионов металла. В разработанных растворах скорость осаждения меди составляет 2-4 мкм/ч и для получения необходимой толщины процесс продолжается длительное время. Для изготовления печатных плат с шириной проводников и зазоров 50 -100 мкм с толщиной проводников 30-50 мкм рекомендуется использовать аддитивный электрохимический метод формирования рисунка, по которому проводники и изоляция между ними (диэлектрик) формируются селективным гальваническим осаждением проводников и формированием изоляции только в необходимых местах прессованием. Метод, как аддитивный, принципиально отличается от субтрактивного тем, что металл проводников наносится, а не вытравливается. Проводящий рисунок формируется (рис. 14.1.5) последовательным наращиванием слоев: 1 – получение на временных "носителях" - листах из нержавеющей стали - медной шины толщиной 2÷20 мкм; 2 – формирование рисунка в СПФ; 3 – гальваническое осаждение тонкого слоя никеля (2÷3 мкм) и меди (30 ÷ 50 мкм) по рисунку освобождений в рельефе пленочного фоторезиста. В защитном рельефе пленочного фоторезиста на верхнюю поверхность сформированных проводников производится также нанесение адгезионных слоев (5). После этого пленочный Рис. 14.1.5. фоторезист удаляется (6). При изготовлении ДПП подготовленные пластины разделяются пластиной препрега или другого диэлектрики (7) и спрессовываются (8), после чего механически удаляются носители (9). Если не нужны межслойные переходы, то медные шины стравливается и плата готова (10). При изготовлении двухсторонних слоев с межслойными переходами перед травлением тонкой медной шины сверлятся и металлизируются отверстия. Проводящий рисунок, утопленный в диэлектрик и сверху защищенный слоем никеля, при травлении медной шины не подвергается воздействию травильного раствора. Поэтому форма, размеры и точность проводящего рисунка определяются формой и размерами освобождений в рельефе пленочного фоторезиста, т.е. процессами фотохимии (фотолитографии). Отсюда к процессам фотолитографии предъявляются более жесткие требования, в частности, оптической плотности белых и черных полей фотошаблонов, резкости края изображения, стабильности температуры и влажности в рабочих помещениях. Профиль фоторельефа пленочного фоторезиста зависит от применяемой модели светокопировальной установки. При экспонировании на установках с совершенной экспонирующей системой, обеспечивающей высокую коллимацию высокоинтенсивных световых лучей и отсутствие нагрева рабочей копировальной поверхности, фоторельеф имеет ровные боковые стенки с малым наклоном к поверхности подложки. При обеспечении требуемых параметров технологического процесса аддитивная технология позволяет получать рисунок проводников на плате с большей точностью и воспроизводимостью: ширина проводников, сформированных в рельефе пленочного фоторезиста, 5 практически по всей высоте проводника равна ширине изображения на фотошаблоне, интервал разброса не превышает 5-10 мкм; искажения ширины проводников на поверхности подложки относительно размеров на фотошаблоне в среднем составляют от 10 мкм до 20 мкм; суммарный интервал разброса ширины проводников по всей высоте фоторельефа не превышает 15-20 мкм. Таким образом, в отличие от субтрактивной технологии аддитивные процессы принципиально позволяют получать ПП по самым высоким классам точности. Методы нанесения рисунка ПП. Основными методами, применяемыми в промышленности для создания рисунка печатного монтажа, являются офсетная печать, сеткография и фотопечать. Выбор метода определяется конструкцией ПП, требуемой точностью и плотностью монтажа, производительностью оборудования и экономичностью процесса. Метод офсетной печати состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя. Форма закатывается валиком трафаретной краской, а затем офсетный цилиндр переносит краску с формы на подготовленную поверхность основания ПП. Метод применим в условиях массового и крупносерийного производства с минимальной шириной проводников и зазоров между ними 0,3-0,5 мм (платы 1 и 2 классов плотности монтажа) и с точностью воспроизведения изображения ±0,2 мм. Его недостатками являются высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы. Сеткографический метод основан на нанесении специальной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для продавливания. Метод обеспечивает высокую производительность и экономичен в условиях массового производства. Точность и плотность монтажа аналогичны предыдущему методу. Самой высокой точностью (±0,05 мм) и плотностью монтажа, соответствующими 3— 5 классу (ширина проводников и зазоров между ними 0,1-0,25 мм), характеризуется метод фотопечати. Он состоит в контактном копировании рисунка печатного монтажа с фотошаблона на основание, покрытое светочувствительным слоем (фоторезистом). Однослойные ПП и ГПК изготавливают преимущественно субтрактивным сеточнохимическим или аддитивным методом, а ДПП и ГПП химико-гальваническим аддитивным или комбинированными фотохимическими (негативным или позитивным) методами. Производство МПП основано на типовых операциях получения ОПП и ДПП и некоторых специфических процессах, таких как прессование слоев, создание межслойных соединений и др. Выбор метода изготовления МПП определяется следующими факторами: числом слоев, надежностью соединений, плотностью монтажа, видом выводов устанавливаемых ЭРЭ и ИС, возможностью механизации и автоматизации, длительностью производственного цикла, экономичностью. Методы, основанные на использовании объемных деталей для межслойных соединений, характеризуются повышенной трудоемкостью, низкой надежностью, плохо поддаются автоматизации. Наиболее распространен из второй группы метод металлизации сквозных отверстий. Пленочные технологии изготовления ПП. Повышение требований к качеству ПП и стабильности их параметров привело к созданию ПП и МПП на керамических и полиимидных основаниях. Для изготовления таких плат применяются многочисленные методы, основанные на тонко- и толстопленочной технологии. При использовании тонкопленочной технологии диэлектрические и токопроводящие слои наносят с помощью одного из методов вакуумного испарения, которые характеризуются разнообразием применяемых материалов и возможностью создания многослойных структур в одном технологическом цикле. Недостатками метода являются низкая производительность, сложность технологического оборудования, необходимость вакуума. При использовании толстопленочной технологии с помощью трафаретной печати создают изоляционные и проводящие слои, которые затем вжигают в основание. Так как 6 керамика в неотожженном состоянии допускает механическую обработку для получения монтажных отверстий, то появляется возможность методом послойного наращивания формировать многослойные структуры с межслойными проводящими переходами. Метод обеспечивает высокую надежность изделий и производительность процесса без применения дорогостоящего оборудования. Однако при изготовлении многослойных проводящих структур требуются материалы со ступенчатыми температурами вжигания. Применение сырых керамических пленок позволяет параллельно изготавливать слои МПП. Собранные по базовым отверстиям пакеты заготовок спрессовываются при температуре 75-100 °С, а затем спекаются при 1500-1800°С. Скорость повышения температуры должна быть оптимальной и не приводить к растрескиванию подложки. Существенное уменьшение линейных размеров (на 17-20%) требует точного расчета при первоначальном нанесении рисунка на сырые листы. Технологический процесс изготовления МПП на полиимидных пленках начинается с изготовления ДПП. С помощью двустороннего фототравления за один цикл формируются монтажные отверстия диаметром 50-70 мкм на пленке толщиной 50 мкм. При травлении образуется конусообразная форма отверстий, удобная для последующей вакуумной металлизации толщиной 1-2 мкм. После избирательного усиления металлизации слоем гальванической меди и технологическим покрытием (Sn—Ni, Sn—Bi, Sn—Pb) платы поступают на сборку. Многослойные ПП получают приклеиванием двухслойных плат через фигурные изоляционные прокладки из полиимида к жесткому основанию, на котором предварительно сформированы контактные площадки. В качестве основания используются металлические пластины с изолирующим слоем (анодированный алюминий, эмалированная сталь и др.). Электрическое соединение отдельных слоев проводится пайкой в вакууме. Таким образом, можно формировать платы с 15-20 слоями. Конструкционные материалы печатных плат. Для изготовления ПП широкое распространение получили слоистые диэлектрики, состоящие из наполнителя и связующего вещества (синтетической смолы, которая может быть термоактивной или термопластичной), керамические и металлические (с поверхностным диэлектрическим слоем) материалы. Выбор материала определяется электроизоляционными свойствами, механической прочностью, обрабатываемостью, стабильностью параметров при воздействии агрессивных сред и изменяющихся климатических условий, себестоимостью. Большинство диэлектриков выпускается промышленностью с проводящим покрытием из тонкой медной электролитической фольги, которая для улучшения прочности сцепления с диэлектрическим основанием с одной стороны оксидирована или покрыта слоем хрома (1-3 мкм). Толщина фольги стандартизирована и имеет значения 5, 18, 35 и 50, 70, 105 мкм. Фольга характеризуется высокой чистотой состава (99,5%), пластичностью, высотой микронеровностей 0,4-0,5 мкм. В качестве основы в слоистых пластиках используют электроизоляционную бумагу или стеклянную ткань. Их пропитывают фенольной или фенолэпоксидной смолой. Фольгирование диэлектриков с одной или с двух сторон осуществляют прессованием при температуре 160-180 °С и давлении 5-15 МПа. Фольгированные слоистые диэлектрики поставляются в виде листов размерами от 400 до 1100 и толщиной 0,06-3 мкм. Их используют при субтрактивных методах изготовления ПП и МПП. Гетинакс, обладая удовлетворительными электроизоляционными свойствами в нормальных климатических условиях, хорошей обрабатываемостью и низкой стоимостью, нашел применение в производстве несложной РЭА. Для ПП, эксплуатирующихся в сложных климатических условиях, используют более дорогие, обладающие лучшими техническими характеристиками стеклотекстолиты. Они отличаются широким диапазоном рабочих температур (-60 ... +150°С), низким (0,2-0,8%) водопоглощением, высокими значениями объемного и поверхностного сопротивлений, стойкостью к короблению. Наличие в коммутирующих устройствах мощных цепей питания и блоков высокого напряжения увеличивает опасность возгорания ПП. Повышение огнестойкости диэлектриков достигается введением в их состав антипиренов. 7 Ниже в таблице представлены материалы основания ПП, наиболее часто используемые в настоящее время для изготовления ОПП, ДПП. Материал Марка Гетинакс фольгированный ГФ-1-35 Гетинакс фольгированный с гальваностойкой фольгой ГФ-1-35Г ГФ-2-35Г ГФ-1-50Г ГФ-2-50Г Стеклотекстолит фольгированный СФ-1-35 СФ-2-35 СФ-1-50 СФ-2-50 То же с гальваностойкой фольгой Стеклотекстолит теплостойкий фольгированный с гальваностойкой фольгой СТФ-1-35 СТФ-2-35 СТФ-1-18 СТФ-2-18 Стеклотекстолит теплостойкий и негорючий фольгированный с гальваностойкой фольгой СТНФ-1-35 СТНФ-2-35 СТНФ-1-18 СТНФ-2-18 Стеклотекстолит листовой СТЭФ-1-2ЛК Стеклотекстолит электротехнический СТЭФ-ВК-11,5 Стеклотестолит фольгированный теплостойкий СТФТ Толщина, мм 1,0; 1,5; 2,0; 2,5; 3,0 0,5; 1,0; 1,5; 2,0; 2,5; 3,0 0,08; 0,1; 0,13; 0,2; 0,15; 0,3; 0,25; 0,5; 0,35; 0,8; 1,5; 2,5; 1; 2;3 1;2 — Материал Диэлектрик фольгированный общего назначения с гальваностойкой Диэлектрикфольгой Марка ДФО-1, ДФО-2 (фольга 35 мкм) ДФС-1, ДФС-2 (фольга 20 мкм) фольгированный самозатухающий с гальваностойкой фольгой Стеклотекстолит СФПН-1-50 фольгированный с СФПН-2-50 повышенной нагревостойкостью Стеклотекстолит СОНФ-1 фольгированный общего СОНФ-2 назначения Гетинакс фольгированный ГОФ-1-35Г общего назначения ГОФ-2-35Г Стеклотекстолит с двусторонним адгезионным СТЭК слоем Стеклотекстолит СТПА-5-1 теплостойкий, СТПА-5-2 армированный (фольга 5 мкм) алюминиевым протектором Стеклотекстолит с СТАМ катализатором Толщина, мм 0,06-2,0 0,5; 1,0; 1,5; 2,0; 2,5; 3,0 — — 1,0; 1,5 0,1-2,0 0,7-2,0 Фольгированный ФАФ-4 — армированный фторопласт (фольга 35 мкм) СТАЛ (фольга 5, 18, 35, Стеклотекстолит 50, 70 и 100 мкм на — теплостойкий медном или алюминиевом протекторе) По сравнению с гетинаксами стеклотекстолиты имеют лучшие механические и электрические характеристики, более высокую нагревостойкость, меньшее влагопоглощение. Однако у них есть ряд недостатков: худшая механическая обрабатываемость; более высокая стоимость; существенное различие (примерно в 10 раз) коэффициента теплового расширения меди и стеклотекстолита в направлении толщины материала, что может привести к разрыву металлизации в отверстиях при пайке или в процессе эксплуатации. Для изготовления ПП, обеспечивающих надежную передачу наносекундных импульсов, необходимо применять материалы с улучшенными диэлектрическими свойствами (уменьшенным значением диэлектрической проницаемости и тангенса угла диэлектрических потерь). Поэтому к перспективным относится применение оснований ПП из органических материалов с относительной диэлектрической проницаемостью ниже 3,5. Нефольгированные диэлектрики применяют при полуаддитивном и аддитивном методах производства ПП. Для улучшения прочности сцепления металлического покрытия с основанием на его поверхность наносят тонкий (50-100 мкм) полуотвержденный клеевой слой (например, эпоксидкаучуковую композицию). Введение в лак, пропитывающий стеклоткань, 0,1-0,2 мас. % палладия, смеси палладия с оловом или закиси меди незначительно снижает сопротивление изоляции, но повышает качество металлизации. Соединение отдельных слоев МПП осуществляют специальными склеивающими прокладками, которые изготавливают из стеклоткани, пропитанной недополимеризованной эпоксидной смолой. Содержание смолы в прокладках должно быть в пределах 42-52%, а летучих веществ не более 0,75 %. Длительное сохранение клеящих свойств межслойных прокладок достигается их консервацией в герметически упакованных полиэтиленовых мешках при пониженной (+10°С) температуре. Для производства печатных кабелей применяют армированные фольгированные пленки из фторопласта-4 и полиэфирные пленки. Прямое прессование медной фольги с термопластичным основанием позволяет добиться геометрической стабильности материала 8 при кратковременном изменении температуры до 180-200 °С. Более высокой термостабильностью (до 250 °С), прочностью на растяжение, несгораемостью, радиационной стойкостью, а также способностью к равномерному травлению в щелочных растворах обладают полиимидные пленки, но высокая стоимость и водопоглощение ограничивают их широкое применение коммутационными ДПП и МПП в микроэлектронной аппаратуре. Термопластичные материалы, обладающие повышенной текучестью, используются при изготовлении рельефных ПП. К ним относятся сложные композиции, основу которых составляют полиэфирсульфоны и полиэфиримиды. Введение в пластмассы стеклянного наполнителя увеличивает их рабочую температуру до 260 °С, что позволяет проводить пайку монтируемых элементов расплавлением дозированного припоя в паровой фазе. В качестве основы для ПП СВЧ-диапазона используют неполярные полимеры (фторопласт, полиэтилен, полипропилен), полярные (полистирол, полифениленоксид) и их сополимеры. Направленное изменение свойств термопластичных материалов достигается наполнением (алунд, двуокись титана), армированием (стеклоткань) и плакированием (медная фольга). Керамические материалы характеризуются высокой механической прочностью, которая незначительно изменяется в диапазоне температур 20-700 °С, стабильностью электрических характеристик и геометрических параметров, низким (0-0.2%) водопоглощением и газовыделением при нагреве в вакууме, хрупкостью и высокой стоимостью. Промышленность выпускает их в виде пластинок размером от 20х16 до 60х48 мм с высотой микронеровостей 0,02-0,1 мкм и разнотолщинностью ±0,01-0,05 мм. Они предназначены для изготовления одно- и многослойных коммутационных плат микросборок для СВЧ диапазона. Металлические платы применяются в изделиях с большой токовой нагрузкой, работающих при повышенных температурах. В качестве основы используется алюминий или сплавы железа с никелем. Изолирующий слой на поверхности алюминия получают анодным оксидированием. Варьируя состав электролита и режим электролиза, можно формировать оксидные пленки толщиной от нескольких десятков до сотен микрон с сопротивлением изоляции 109-1010 0м. На стальных основаниях изолирование токопроводящих участков осуществляют с помощью специальных эмалей, изготавливаемых в виде тонких пленок. В состав эмалей входят оксиды магния, кальция, кремния, бора, бериллия, алюминия или их смеси, связка (поливинилхлорид, поливинилацетат или метилметакрилат) и пластификатор. Пленка соединяется с основанием путем прокатки между вальцами с последующим вжиганием. Таким образом, можно создавать многослойные структуры с различными механическими и электрическими характеристиками. Для изготовления ГПК, выдерживающих многократные (до 150) изгибы на 90° с радиусом 3 мм, применяют фольгированный лавсан и фторопласт. Материалы с толщиной фольги 5 мкм позволяют изготовить ПП 4-го и 5-го классов точности. 14.2. ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ [2, 3] Точность и разрешающая способность получаемых ПП определяются качеством используемой технологической оснастки, основными видами которой являются фотошаблоны, сетчатые трафареты и печатные формы (клише). Изготовление фотошаблонов. Изображение рисунка проводников ПП, разработанное на стадии создания конструкторской документации на изделие, должно быть перенесено на защитную маску фото- или металлорезиста в зависимости от типа применяемого процесса для создания ПП. Для переноса изображения предназначены фотошаблоны (ФШ), представляющие собой негативное или позитивное отображение конфигурации печатных проводников, выполненное в натуральную величину на светопроницаемом основании. Комплектом фотошаблонов называют то количество фотошаблонов, совмещающихся между собой, которое необходимо и достаточно для изготовления ПП определенного типа и наименования. По назначению они разделяются на контрольные (эталоны), и рабочие, которые изготавливаются с контрольных методом контактной печати и служат для перенесения имеющегося на них рисунка на плату. 9 Изображение элементов на фотошаблоне должно соответствовать требованиям чертежа и быть черно-белым, контрастным с четкими и ровными границами при оптической плотности темных полей не менее 2,5-3 ед. и прозрачных участков не более 0,15-0,2 ед., замеренной с точностью ±0,02 ед. на фотоэлектрическом денситометре типа. Размеры печатных проводников и контактных площадок устанавливаются с учетом величины подтравливания. Фотошаблон должен быть износостойким, иметь минимальную деформацию при изменении температуры и влажности окружающей среды. В большей степени перечисленным требованиям удовлетворяют сверхконтрастные фотопластинки и полированные силикатные стекла с металлизированными поверхностями, на которых получают контрольные фотошаблоны. Рабочие фотошаблоны изготавливают на малоусадочных (не более 0,01-0,03%) фотопленках. На фотошаблоны наносят также технологические контрольные знаки. Контрольный знак специальный топологический элемент в виде штриха, щели, креста и пр., служащий для контроля точности изготовления оригиналов и фотошаблонов и применяемый для совмещения фотошаблонов слоев двусторонних и многослойных ПП, а также при выполнении операции мультипликации. Обычно фотошаблоны получают на основе оригинала ПП, выполненного также на материале, который имеет стабильные размеры (органическое или силикатное стекло, алюминий, лавсан и др.), но в увеличенном масштабе 2:1,4:1, 10:1. Оптимальный масштаб выбирается исходя из габаритов ПП, требуемой точности получения фотошаблона и погрешности изготовления оригинала выбранным методом: M = ор/фш, где ор, фш - половина поля допуска на изготовление оригинала и фотошаблона. Основными методами получения оригиналов являются вычерчивание, наклеивание липкой ленты и вырезание эмали. Вычерчивание изображения оригинала на специальной бумаге или малоусадочной пленке, на которую предварительно наносится непроявляющейся синей краской с шагом 2,5±0,05 мм координатная сетка, осуществляют вручную (в основном, для макетных работ) или на автоматическом чертежном аппарате, управляемом координатографом. Метод аппликаций состоит в наклеивании на прозрачное основание калиброванных одиночных и групповых элементов, изготовленных из светонепроницаемой безусадочной антистатической пленки. Для получения изображения ДПП на одну сторону основания наклеивают красные (желтые) элементы, а на другую синие (фиолетовые). Последующее фотографирование через соответствующий светофильтр обеспечивает получение совмещенного оригинала рисунков с точностью ±0,2 мм. Метод рекомендуется для изготовления ОПП и ДПП, простых по конструкции, с пониженной плотностью монтажа. Наибольшую точность изготовления оригиналов ПП (±0,05мм) обеспечивает, метод вырезания эмали. Для этого на прозрачное основание наносят равномерный слой гравировальной черной эмали, которую после сушки вырезают с пробельных мест на универсально-расточных станках, снабженных измерительными микроскопами, или на координатографах. В качестве инструмента используются пунктирные иглы, граверные резцы, рейсфедеры с алмазными наконечниками. Из готового оригинала контрольные фотошаблоны получают масштабным фотографированием на фоторепродуционных полиграфических камерах с объективами, имеющими высокую разрешающую способность. Рабочие фотошаблоны изготавливают с контрольных способом контактной печати. Если ТП предусматривает обработку групповой заготовки (при размерах ПП до 100 мм), то на специальном оборудовании (фотоштампах) методом мультипликации получают групповой фотошаблон с точным расположением рисунков рядами и строками, общими элементами совмещения и общим машинным нулем отсчета координат программного сверления отверстий. После экспонирования и мультиплицирования осуществляется химико-фотографическая обработка фотоматериала, контроль полученного фотошаблона, ретуширование - удаление дефектов. При изготовлении рабочих фотошаблонов необходимо, чтобы размеры элементов 10 топологии и расстояния между ними соответствовали требованиям КД на ПП с учетом технологических допусков на изготовление ПП. Предельные отклонения размеров элементов топологии в зависимости от класса точности ПП приведены в таблице. Класс точности ПП 1 2 3 4 5 Предельные отклонения размеров элементов топологии ФШ, мм ±0,10 ±0,05 ±0,03 ±0,02 ±0,01 Более прогрессивным является метод получения фотошаблонов сканирующим световым лучом. Он выполняется на лазерных растровых генераторах изображений (фотоплоттерах) сканированием лазерного пятна по поверхности пленок или стеклянных пластин и испарением маскирующего покрытия или засветки фотоматериала в соответствии с рисунком ПП. В фотоплоттере имеется библиотека часто повторяющихся в топологических чертежах элементов и узлов. При изготовлении крупноформатных шаблонов ПП на стеклах с маскирующим покрытием методом лазерного гравирования погрешность взаимного расположения рисунка составляет ±0,01 мм, точность позиционирования ±0,005 мм, точность повторного позиционирования ±0,002 мм, неровность края изображения ±0,01 мм, погрешность воспроизведения размеров элементов изображения ±0,015 мм, погрешность расположения элементов относительно базового отверстия ±0,015 мм. Формирование растрового изображения рисунка (оригинала) в фотоплоттере вне зависимости от сложности рисунка происходит с высокой скоростью в течение нескольких минут. Тиражирование фотошаблонов проводится без использования методов контактной печати с высокой точностью. Работа фотоплоттеров поддерживается входными и выходными форматами систем автоматического проектирования. Это позволяет: получать фотошаблоны и программы сверления с цифрового планшета; просматривать и редактировать ФШ и программы сверления; создавать групповые заготовки на основе контура ПП одновременно для всех слоев; автоматически генерировать по ФШ программы сверления; подсчитывать площадь металлизации, число контактных площадок проводников, отверстий, длину проводников и пр. Время изготовления ФШ, например, размером 550x550 мм с минимальной толщиной линии 0,15 мм и неровностью края экспонируемого элемента ±10 мкм составляет 5-6 мин. Сетчатые трафареты представляют собой металлическую раму из алюминиевого сплава, на которую натянут тканый материал. К материалу ткани предъявляются следующие требования: величина просветов должна быть в 1,5—2 раза больше толщины нитей; на ткани не должно быть дефектов; она должна быть прочной на разрыв, устойчивой к истиранию, эластичной и практически не должна растягиваться в процессе работы, ячейки ткани не должны взаимодействовать с растворителями краски. Наибольшей точностью и долговечностью обладают металлические сетки из нержавеющей стали или фосфористой бронзы с размером ячеек 40-50 мкм, а наиболее эластичны сетки из капрона, лавсана, металлизированного нейлонового моноволокна. Для изготовления сетчатого трафарета на поверхность рамы наносят специальный клей и укладывают сетку. Сетка равномерно натягивается таким образом, чтобы относительная деформация материала не превышала 6-8% для капрона, 5-7% для фосфористой бронзы и 2-3% для нержавеющей стали. Сетка приклеивается к раме и обезжиривается. Рисунок платы на поверхности сетки получают прямым копированием через фотошаблон нанесенной фотополимерной композиции. Наносят фотополимер методом полива после создания временной подложки из полиэтилентерефталатной пленки и пластины оргстекла по высоте, равной высоте трафаретной рамы. Дальнейшие операции экспонирование через фотошаблон, проявление и контроль качества. Хранятся сетчатые трафареты в вертикальном положении. Печатные формы. Конструктивно формы для офсетной печати разделяются на три вида: высокой печати, глубокой печати и с расположением печатных участков в одной 11 плоскости. Изготавливают их из алюминия, цинка, сплавов на их основе и пластмасс с помощью травления, гравирования, прессования, обработки гидрофобизирующей жидкостью, сборки из отдельных элементов и др. Наиболее технологичной, точной и надежной оказалась печатная форма для сухого офсета. Она представляет собой пластину из алюминия толщиной 0,5-1 мм, на которую наносится тонкая пленка силиконового лака, не смачиваемого трафаретной краской. На пленке при помощи лазерного гравировального автомата выжигается рисунок ПП. Использование печатной формы на станке офсетной печати обеспечивает на поле до 500х600 мм точность совмещения контактных площадок ±0,1 мм и производительность 300 отпечат./ч. ЛИТЕРАТУРА 1. Ивченко В.Г. Конструирование и технология ЭВМ. Конспект лекций. - /Таганрог: ТГРУ, Кафедра конструирования электронных средств. – 2001. http://www2.fep.tsure.ru/russian/kes/books/kitevm/lekpart1.doc 2. Конструкторско-технологическое проектирование электронной аппаратуры: Учебник для вузов. – М.: Изд. МГТУ им. Н.Э. Баумана, 2002. – 528 с. URL: http://slil.ru/22574041/529407141/Konstruktorskotehnologicheskoe_proektirovanie_elektronnoj_apparatury.rar 3. Технология приборостроения: Учебник / Под общей редакцией проф. И.П.Бушминского. – М.: МГТУ им. Н.Э.Баумана. URL: http://www.engineer.bmstu.ru/res/RL6/book1/book/metod/tpres.htm 4. Тупик В.А. Технология и организация производства радиоэлектронной аппаратуры. – СПб: Издательство: СПбГЭТУ "ЛЭТИ" – 2004. URL: http://dl10cg.rapidshare.de/files/31510061/4078542704/tehnologiya.i.organizaciya.proizvodstva.radioelektro nnoj.apparatury.pdf.rar Главный сайт автора ~ Лекции по конструированию аппаратуры О замеченных опечатках, ошибках и предложениях по дополнению: davpro@yandex.ru. Copyright ©2006 Davydov А.V.