Основные конструкции барабанных морозильных аппаратов

advertisement

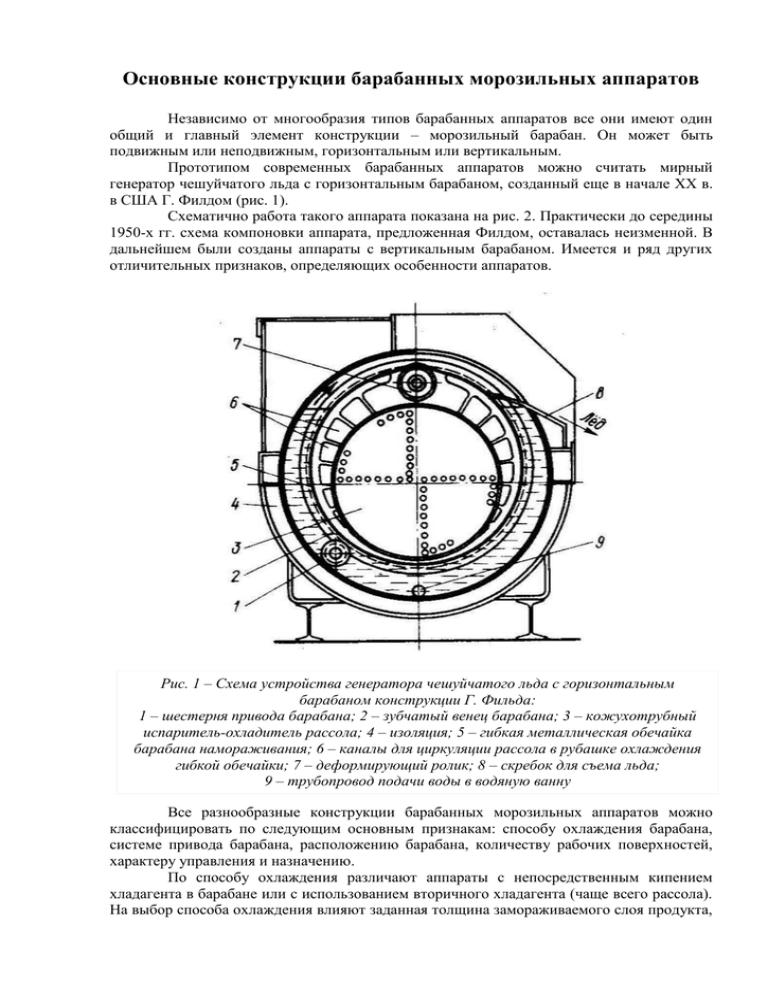

Основные конструкции барабанных морозильных аппаратов Независимо от многообразия типов барабанных аппаратов все они имеют один общий и главный элемент конструкции – морозильный барабан. Он может быть подвижным или неподвижным, горизонтальным или вертикальным. Прототипом современных барабанных аппаратов можно считать мирный генератор чешуйчатого льда с горизонтальным барабаном, созданный еще в начале XX в. в США Г. Филдом (рис. 1). Схематично работа такого аппарата показана на рис. 2. Практически до середины 1950-х гг. схема компоновки аппарата, предложенная Филдом, оставалась неизменной. В дальнейшем были созданы аппараты с вертикальным барабаном. Имеется и ряд других отличительных признаков, определяющих особенности аппаратов. Рис. 1 – Схема устройства генератора чешуйчатого льда с горизонтальным барабаном конструкции Г. Фильда: 1 – шестерня привода барабана; 2 – зубчатый венец барабана; 3 – кожухотрубный испаритель-охладитель рассола; 4 – изоляция; 5 – гибкая металлическая обечайка барабана намораживания; 6 – каналы для циркуляции рассола в рубашке охлаждения гибкой обечайки; 7 – деформирующий ролик; 8 – скребок для съема льда; 9 – трубопровод подачи воды в водяную ванну Все разнообразные конструкции барабанных морозильных аппаратов можно классифицировать по следующим основным признакам: способу охлаждения барабана, системе привода барабана, расположению барабана, количеству рабочих поверхностей, характеру управления и назначению. По способу охлаждения различают аппараты с непосредственным кипением хладагента в барабане или с использованием вторичного хладагента (чаще всего рассола). На выбор способа охлаждения влияют заданная толщина замораживаемого слоя продукта, общая производительность аппарата, технологические возможности завода-изготовителя и особенности холодильной системы предприятия, на котором будет использоваться аппарат. Рис. 2 – Схема работы льдогенератора Г. Фильда: С уменьшением заданной толщины замораживаемого слоя продукта растет средняя скорость замораживания и, следовательно, удельная тепловая нагрузка на рабочую поверхность барабана. Современные аппараты тонкослойного намораживания, и прежде всего генераторы чешуйчатого льда, в большинстве случаев имеют систему непосредственного кипения, аппараты для замораживания продуктов (в том числе мелкоштучных). В слое более 2.5 – 3 мм – рассольное охлаждение. Последнее используется и во всех других случаях, когда по технологическим соображениям требуется медленное замораживание продукта. Увеличение общей производительности барабанных аппаратов, как правило, требует увеличения диаметра барабана. При непосредственном кипении хладагента барабан, как сосуд, работающий под давлением, рассчитывается на прочность согласно нормам. По условиям прочности необходимая толщина стенок барабана может оказаться чрезмерно большой, соответственно большим будет и термическое сопротивление стенки. В этом случае технически и экономически целесообразнее применить рассольное охлаждение, так как хладоноситель прокачивается через барабан при давлениях, в 3 – 4 раза меньших, чем давление непосредственного кипения хладагента. Технологические возможности завода-изготовителя аппаратов играют особо важную роль при изготовлении их по единичным заказам на неспециализированных предприятиях. Например, завод имеет возможность изготовить барабан литым из чугуна и не имеет оборудования для изготовления сварных конструкций из стали с соблюдением требований (по плотности и прочности) к аппаратам, работающим под давлением паров хладагента. В этом случае морозильный аппарат конструируется для работы в системе рассольного охлаждения. Особенности холодильной системы предприятия или судна, где предполагается использовать морозильный аппарат, заранее оговариваются в заказе с указанием требующейся системы охлаждения. Эти факторы влияют на проектирование аппарата уже на этапе предварительных расчетов. Результаты исследований последних лет показали, что создать универсальную конструкцию барабанного аппарата, эффективно работающую в любой системе охлаждения, не удается, так как условия теплообмена со стороны охлаждения при работе с непосредственным кипением хладагента и в насосном режиме с хладоносителем существенно различны. По устройству привода барабана все барабанные аппараты можно разделить на две основные группы: аппараты с вращающимся барабаном и зафиксированными на станине режущим инструментом и устройствами для подачи жидкости (продукта) на замораживание; и аппараты с неподвижным барабаном и вращающимися относительно его рабочих поверхностей ротором с режущим инструментом и устройствами для подачи жидкости. В первом случае крутящий момент для преодоления сил трения и сопротивления скалыванию намороженного продукта передается непосредственно на вал барабана от приводной станции. Как правило, станция имеет электродвигатель и редуктор с системой плавного или ступенчатого изменения частоты вращения барабана. Во втором случае крутящий момент передается на вал или непосредственно на зубчатый венец ротора. В первом случае хладагент или хладоноситель подают в барабан через полый вал (ось) с сальниковым уплотнением, причем именно конструкция сальника, обеспечивающая его надежность, является предметом патентования, так называемого "фирменного" отличия аппарата в целом. Во втором случае через сальниковый узел подают только замораживаемую жидкость, и проблемы уплотнения решаются относительно просто. В последнее время все большее число аппаратов, прежде всего генераторов чешуйчатого льда, в различных странах выпускают с неподвижным барабаном, однако решение этого вопроса в большой мере определяется традициями фирм. Расположение барабана может быть горизонтальным и вертикальным. В первых барабанных морозильных аппаратах барабаны располагались горизонтально. От этой схемы проектирования конструкторы отступили практически только в послевоенный период при создании аппаратов с непосредственным кипением хладагента. Было экспериментально установлено, что кипение хладагента в вертикальном барабане идет интенсивнее, чем в горизонтальном. Кроме того, при вертикальном расположении стало возможно создание двустенных барабанов с кольцевой полостью кипения хладагента. На появление конструкций с вертикальным неподвижным барабаном безусловно повлияло применение генераторов чешуйчатого льда на судах промыслового флота, работающих в условиях значительной качки, кренов судна. В этом случае выплескивание хладагента в горизонтальном барабане при отводе паров через полые оси создает опасность возникновения "влажного хода" компрессора. Количество рабочих поверхностей барабана зависит от устройства и назначения аппарата. Все аппараты с горизонтальным расположением барабана имеют одну рабочую поверхность – наружную. В аппаратах с вертикальным барабаном могут использоваться как рабочие, либо одна наружная, либо одна внутренняя, либо обе поверхности двустенного барабана. Как правило, вращающиеся вертикальные барабаны имеют одну наружную рабочую поверхность. Переход к конструкции с неподвижным двустенным барабаном послужил базой для создания наиболее совершенных генераторов чешуйчатого льда с двумя рабочими поверхностями, такие аппараты будут рассмотрены ниже. Оригинальные конструктивные решения дисковых генераторов чешуйчатого льда были предложены в Чехии и в России – в Астраханском техническом институте рыбной промышленности и хозяйства (Астрыбвтузе). В чешском льдогенераторе (тип ВШ501,ЧКД) полые охлаждаемые плоские диски были неподвижными, а режущий инструмент и оросители вращались с валом. Генератор конструкции Астрыбвтуза имел вращающиеся с валом диски и закрепленные на раме режущий инструмент и оросители. При очевидной простоте и компактности этих конструкций они имели общий недостаток – вырабатываемый лед был сильно увлажнен, так как не удалось решить проблему надежного отвода избыточной воды из зоны скалывания льда. По характеру управления аппараты делятся на две основные категории: с ручным и автоматическим управлением. Практически все современные барабанные аппараты, используемые для замораживания жидкостей, имеют системы автоматического управления, позволяющие эксплуатировать их без постоянного наблюдения. Аппараты, предназначенные для замораживания мелкоштучных продуктов, эксплуатируются с обслуживающим персоналом. Следует отметить, что степень автоматизации работы льдогенераторов отечественных конструкций соответствует требованиям Регистра к аппаратам с безвахтенной эксплуатацией на судах. По назначению, т.е. ассортименту обрабатываемых продуктов, аппараты можно разделить на три основные группы: для замораживания жидкостей (льдогенераторы. – криоконцентраторы, опреснители и т.п.); для замораживания и охлаждения пастофаршеобразных продуктов; для замораживания мелкоштучных продуктов, филе рыбы и мяса. В предложенной классификации отражены не все особенности устройства и работы барабанных морозильных аппаратов. Это будет сделано при дальнейшем рассмотрении их конкретных конструкций. Рис. 3 – Льдогенератор типа АИЛ-200 с горизонтальным цилиндром: 1 – трубопровод подачи жидкого хладагента в цилиндр; 2 – нож-скребок для скалывания льда; 3 – барабан; 4 – водяная ванна; 5 – полый вал; 6 – зубчатая передача от редуктора на вал; 7 – трубопровод отсоса паров хладагента; 8 – электродвигатель; 9 – редуктор Генераторы чешуйчатого льда. Первоначально барабанные морозильные аппараты нашли наиболее широкое применение как льдогенераторы для изготовления чешуйчатого льда в мясной промышленности, при производстве колбасных изделий. Одной из первых и наиболее удачных отечественных конструкций льдогенераторов следует признать аппарат типа АИЛ-200, который до настоящего времени используется в промышленности (рис. 3). Этот льдогенератор послужил прототипом при создании большинства отечественных конструкций. Горизонтальный барабан аппарата охлаждался за счет непосредственного кипения аммиака в его внутренней полости. Указанная особенность характерна для всех барабанных аппаратов выпуска послевоенных лет, предназначенных для выработки чешуйчатого льда. Рис. 4 – Схема льдогенераторной установки фирмы "Атлас": 1 – поплавковый клапан подачи воды; 2 – циркуляционный насос; 3 – барабан; 4 – отделитель жидкого хладагента; 5 – поплавковый регулятор уровня хладагента; 6 – конденсатор; 7 – компрессор; 8 – электропривод компрессора Выпускались подобные льдогенераторы и фирмой "Атлас" (Аtlas, Дания) (рис. 4). Основное различие отечественной и датской конструкций этих льдогенераторов состоит в том, что подача аммиака в цилиндр льдогенератора АИЛ-200 осуществляется через левую полуось, отвод паров – через правую, т.е. аппарат имеет два сальниковых узла, а в льдогенераторах фирмы "Атлас" подача жидкого аммиака и отсос пара его осуществляется через одну из полуосей с сальником коаксиальной конструкции. Отличаются также системы подачи воды на замораживание: в аппаратах АИЛ-200 нижняя часть барабана погружена в ванну с водой, а в аппаратах фирмы "Атлас" барабан орошается водой, а ванна служит лишь резервуаром для сбора избыточной воды, подаваемой насосом вновь на орошение. Более надежной является последняя конструкция, так как при аварийной остановке барабана в аппаратах АИЛ-200 наблюдались случаи полного промерзания воды в нижней ванне, т.е. примораживания барабана. Аппаратам с горизонтальным расположением барабана и непосредственным кипением хладагента свойственен один общий недостаток – хладагент кипит лишь в нижнем сегменте цилиндра и 2/3 его периметра находится вне зоны интенсивного теплообмена между замораживаемым продуктом и хладагентом. В последних конструкциях аппаратов делается попытка устранить этот недостаток – с внутренней стороны барабана привариваются "карманы", которые выносят жидкий хладагент из нижней полости барабана при его вращении и орошают им значительную часть внутренней поверхности, что способствует интенсификации теплообмена. Так устроен, например, барабан шкуросъемной машины "Трио" (Тrio, Норвегия) (рис. 5). По другому была решена конструкция системы подачи хладагента К экспериментальной модели Гипрорыбфлота. Во внутреннюю полнеть барабана коаксиально был встроен второй цилиндр-вставка. В этом случае между основной теплонагруженной стенкой и вставкой обеспечивается щелевой зазор порядка 1 – 3 мм, в который подается хладагент. В этой конструкции учтены результаты исследований теплообмена при кипении хладагентов в щелевых каналах, выполненных в ЛТИХП Г.Н. Даниловой с сотрудниками. Принципиальная схема этого аппарата приведена на рис. 6. Рис. 5 – Схема аппарата фирмы "Трио" (тип FDS) для съема шкуры с филе рыбы методом примораживания: 1 – регулятор зазора ножей; 2 – пульт управления; 3 – транспортер подачи филе к барабану; 4 – отсек холодильного агрегата; 5 – морозильный барабан; 6 – нож для срезания филе; 7 – нож для съема шкуры с поверхности барабана Решающим шагом на пути интенсификации работы барабанных морозильных аппаратов было создание конструкций льдогенераторов с вертикальным расположением барабана. Как уже указывалось, имеется два типа таких конструкций; 1) аппараты с неподвижным барабаном и вращающимся режущим инструментом; 2) аппараты с вращающимся барабаном и неподвижным режущим инструментом. Последние наиболее близки по конструкции к аппаратам с горизонтальным расположением барабана. Выбор конструкции в известной мере подчинен традициям фирмы, ее технологическим достижениям. Так, основная особенность конструкций барабанных аппаратов фирмы "Атлас", являющейся одной из ведущих в мире по количеству изготовляемых аппаратов, – вращающийся барабан и сальниковый узел коаксиального типа для подачи хладагента. Практически независимо от типоразмера льдогенераторов этой фирмы их основные конструктивные решения остаются неизменными. На рис. 7 – 9 приведены наиболее характерные образцы льдогенераторов фирмы "Атлас", которые выпускаются в настоящее время. По желанию заказчика фирма "Атлас" поставляет льдогенераторы в комплекте с холодильной машиной. Рис. 6 – Схема экспериментальной модели барабанного аппарата Гипрорыбфлота: 1 – полые спицы барабана; 2 – вставка для создания щелевого зазора в испарительной полости барабана; 3 – полая полуось с сальником на стороне подачи хладагента; 4 – барабан; 5 – зубчатый ненец барабана; 6 – полая полуось на стороне отвода паров хладагента; 7 – приводная станция; 8 – диффузор для подачи продукта на замораживание; 9 – нож-скребок; 10 – замороженный продукт; 11 – изоляция Рис. 7 – Одноцилиндровые льдогенераторы фирмы "Атлас": а – тип У-70: 1 – патрубки подачи воды и слива на рециркуляцию избыточной воды; 2 – патрубок отсоса паров хладагента; 3 – нож для съема льда; 4 – барабан; 5 – патрубок подачи жидкого хладагента; 6 – приводная станция; б – тип У-155; в – тип У-310: 1 и 2 – патрубки подачи жидкого хладагента; 3 – патрубок подачи воды на орошение цилиндра; 4 – приводная станция; 5 – барабан; 6 – нож; 7 – патрубки слива избыточной воды; 8 – рециркуляционный насос Рис. 8 – Двухцилиндровый льдогенератор типа VD-740 фирмы "Атлас": 1 – патрубки подачи жидкого хладагента и удаления масла из барабана; 2 – редуктор; 3 – ножи; 4 – барабаны; 5 – электродвигатели; 6 – патрубок отвода паров хладагента; 7 – патрубки слива избыточной воды на рециркуляцию Рис. 9 – Двухцилиндровый льдогенератор типа VD-1200 фирмы "Атлас": 1 – патрубки подачи жидкого хладагента и удаление масла из барабана; 2 – патрубок отвода паров хладагента; 3 – ножи; 4 – барабаны; 5 – приводная станция; 6 – патрубки слива избыточной воды на рециркуляцию Технические характеристики льдогенераторов фирмы "Атлас" даны в табл. 1. Преимуществом льдогенераторов с вращающимся барабаном, является то, что нож для скалывания льда или "гребешковое" устройство для его съема устанавливается неподвижно и в этом месте делается люк небольшого сечения для выхода льда. Под остальной частью периметра барабана устанавливается неподвижный конус для сбора избыточной воды и ее рециркуляции насосной станцией. Рис. 10 – Схема орошения водой барабана льдогенератора фирмы "Атлас": 1 – патрубок подачи свежей воды; 2 – рециркуляционный бак; 3 – насос; 4 – подача сбора избыточной воды; 5 – вертикальный участок оросителя; 6 – нож; 7 – барабан (вращающийся); 8 – горизонтальный участок оросителя; 9 – патрубок возврата в бак избыточной воды Рис. 11 – Схема генератора чешуйчатого льда с намораживанием на внутренней стенке неподвижного цилиндра: 1 – патрубок слива избыточной воды на рециркуляцию; 2 – вращающаяся водосборная воронка 3 – сальник подачи воды в полый вал; 4 – опора вала; 5 – водоороситель; 6 – вал; 7 – изоляция цилиндра; 8 – патрубок отвода паров хладагента; 9 – передача на вал от редуктора; 10 – редуктор; 11 – электропривод; 12 – кронштейн ножа; 13 – поверхность намораживания цилиндра; 14 и 15 – патрубки подачи хладагента и воды соответственно Устройство для орошения барабана водой выполнено в виде перфорированных трубок, расположенных за ножом по ходу вращения барабана: одна из них – вертикальная, вдоль образующей цилиндра, другая – охватывает барабан в верхней части на 3/4 периметра (рис. 10). Частота вращения барабана – до 2 об/мин, регулируемая. Барабан изготовлен из хромированной или плакированной коррозионно-стойким слоем конструкционной стали. Вырабатывается крупночешуйчатый лед с толщиной 1.5 – 2 мм, переохлажденный до минус 5 – 8 °С, так как перед ножом на последней четверти окружности барабана нет орошения водой. Переохлажденный лед значительно легче скалывается с поверхности барабана и не "спекается" в бункере. Таблица 1 – Технические характеристики льдогенераторов «Атлас» Тип генератора Характеристика V 70 V 155 V 310 VD 740 VD 1200 Производительность, 1.5 – 3.5 3–8 6 – 16 15 – 37 24 – 60 т/сут Площадь поверхности 0.9 1.9 3.9 9 11 барабана, м2 Частота вращения 0.7 – 4.0 0.7 – 4.0 0.7 – 4.0 1–2 0.7 – 4.0 ротора, об/мин Температура от –15 до от –15 до от –15 до от –15 до от –15 до кипения хладагента, –40 –40 –40 –40 –40 С Мощность двигателя, кВт: – привод 0.37 0.37 0.736 0.736 0.736 х 2 – насос 0.37 0.37 0.37 0.37 0.55 Габаритные 680 х 650 х 1230 х 1045 1230 х 1045 1950 х 1105 1950 х 1395 размеры, мм 1510 х 1830 х 2450 х 2890 х 3700 Масса, кг 470 1350 1610 4500 5300 Примечание. Материал барабана – хромированная сталь, холодильный агент – R12, R22, NH3 Рис. 12 – Льдогенератор фирмы "Норд Стар" (США): 1 – рециркуляционная станция; 2 – выключатель привода при повышенной вибрации льдогенератора; 3 – гребенчатый нож для скалывания льда; 4 – изоляции барабана; 5 – патрубок подачи жидкого хладагента; 6 – отделитель жидкости; 7 – патрубок отвода паров хладагента; 8 – редуктор приводной станции; 9 – трубопровод подачи воды; 10 – коническая передача на ножевой вал; 11 – ножевой вал с кронштейном ножа; 12 – сальниковое уплотнение картера конической передачи с подшипником вала; 13 – крышка смотрового люка; 14 – кольцевой ороситель барабана; 15 – паровая полость барабана-испарителя; 16 – пластиковая обечайка изоляции; 17 – поверхность намораживания из коррозионно-стойкой стали; 18 – подача воды для смыва льда с дефлектора; 19 – конический дефлектор для стока избыточной не замерзшей воды; 20 – кольцевой сборник избыточной воды; 21 – опоры льдогенератора из теплоизолирующего материала; 22 – подшипник нижней опоры вала Рис. 14 – Схема генератора снежного льда с неподвижным цилиндром Рис. 13 – Агрегатированные внутреннего намораживания (типы льдогенераторные установки фирмы "Мясо молмаш-100" и "Вильтер" (Wilter) "Фриго-франс" в комплекте с камерой (США): для хранения льда: 1 – патрубок отвода паров хладагента; 1 – люк камеры; 2 – камера для льда; 2 – патрубок подачи жидкого 3 – льдогенератор с барабаном хладагента; 3 – поплавковый регулятор одностороннего внутреннего уровня; 4 – нож-скребок; 5 – ороситель намораживания; 4 – электропривод; (неподвижный); 6 – вал; 7 – барабан; 5 – редуктор; 6 – пульт управления; 8 – поддон из сетки; 9 – подача воды; 7 – холодильный агрегат 10 – водосборник; 11 – рециркуляционный насос К числу недостатков этой конструкции следует отнести наличие сальникового уплотнения по хладагенту; большой объем полости барабана, в которой кипит хладагент, что исключает образование развитого кипения с интенсивным "снарядным" движением двухфазного потока хладагента или "пенного" режима кипения, которые имеют место в каналах с ограниченным объемом; невозможность использовать для льдообразования более одной (наружной) поверхности барабана. Следствием этих недостатков является большая удельная металлоемкость льдогенераторов фирмы "Атлас". В нашей стране и за рубежом создано несколько конструкций льдогенераторов с вертикальным неподвижным барабаном и вращающимися ножами и оросителями. Как правило, барабан изготавливают двухстенным, рабочей является внутренняя (рис. 11), реже – наружная поверхность барабана. До настоящего времени такие льдогенераторы выпускаются фирмами "Норд стар" (NORTH STAR, США), "Фригофранс" (FIGOFRANCE, Франция) (рис. 12 и 13), их технические характеристики согласно проспектам фирм даны в табл. 2 – 4. Отечественной промышленностью выпускались льдогенераторы подобной конструкции типов "Мясомолмаш-100" (рис. 14), Л-250 (рис. 15) и ЛГ-300 (рис. 16), разработанные Минрыбхозом. Рис. 15 – Льдогенератор Л-250 конструкции Гипрорыбпрома: 1 – поддон; 2 – водосборник; 3 – нижний кронштейн; 4 – ороситель; 5 – ползун с ножом; 6 – барабан-испаритель; 7 – приводная станция; 8 – полый вал; 9 – скребок Таблица 2 – Технические характеристики льдогенераторов фирмы «Норд стар» Тип льдогенератора Характеристика 10 20 40 6 Производительность (при t0 = – 25 °С), т/сут 4.8 10 17 26 Мощность двигателя привода барабана, кВт 0.25 0.37 0.6 0.74 Мощность двигателя насоса, кВт 0.37 0.37 0.37 0.37 Масса, кг 615 1640 2340 3500 Габаритные размеры, мм – длина – ширина – высота Таблица 3 – Технические характеристики установок фирмы «Норд стар» Характеристика Производительность, т/сут 1143 813 1219 1295 1905 2057 1422 1422 1930 2102 2108 2718 агрегатированных льдогенераторных Тип установки M10WC M10WC M10AC M20WC M40WC M40WC M60WC – 7.5 – 15 – 15 – 30 – 30 – 50 – 60 2.05 3.3 4.0 7.4 9.9 13.1 20.0 Мощность двигателей, кВт Среда, охлаждающая конденсатор Масса, кг Габаритные размеры, мм – длина – ширина – высота 5.55 11.1 11.1 22.2 22.2 37.0 44.2 вода вода воздух вода вода вода вода 1395 1680 2215 3950 4300 5300 6930 2900 990 1370 2900 990 1370 2900 1830 1370 4120 4150 2300 4120 4150 2300 4570 4150 2300 5200 1980 2600 Таблица 4 – Технически характеристики льдогенераторов установок «Фригофранс» Установка без бункера Установка с бункером Характеристика М20 М40 М50 М85 М170 М20 М40 М50 М85 М170 Производительность, 0.5 1.0 2.0 2.8 4.8 0.5 1. 2.0 2.8 4.8 т/сут Площадь поверхности 0.38 0.73 1.04 1.67 2.26 0.38 0.73 1.04 1.67 2.26 цилиндра, м2 Мощность 2 4 7 9 18 2 4 7 9 18 двигателя, кВт Удельный расход электроэнергии, 80 75 75 70 70 80 75 75 70 70 кВтч/т Вместимость – – – – – 500 900 1700 2100 3600 бункера, кг Масса, кг 350 520 1050 1300 2900 530 720 1650 2000 4000 Габаритные размеры, м (рис. 13) – ширина 1.40 1.40 2.0 2.0 2.0 1.40 1.40 2.0 2.0 2.0 – длина А 1.20 1.20 1.50 1.50 2.0 1.20 1.20 1.50 1.50 2.0 – высота бункера Б – – – – – 1.10 1.80 1.80 2.10 2.50 – высота 0.87 1.12 1.9 1.95 2.6 – – – – – льдогенератора В Таблица 5 – Технические характеристики отечественных генераторов чешуйчатого льда одностороннего намораживания Тип льдогенератора Характеристика Л-250 ЛГ-300 ЛГ-130 Производительность, 6 – 7.2 7.2 – 9.1 3.1 – 3.6 т/сут Рабочая площадь поверхности 1.96 2.9 1.2 2 цилиндра, м Частота вращения ножевого ротора, 15 10 10 об/мин Температура кипения хладагента, от – 22 до –40 от – 22 до –40 от – 22 до –40 °С Мощность двигателя 3.0 3.0 3.0 (без рециркуляции), кВт Масса, кг 1220 1500 770 Габаритные размеры, мм 1600 1560 1160 – длина – ширина 1300 1400 1010 – высота 1750 1790 1620 Примечание. Материал барабана – коррозионно-стойкая сталь, холодильный агент – R12, R22 или NH3 Рис. 16 – Льдогенератор ЛГ-300 конструкции Минрыбхоза: 1 – кронштейн ножа; 2 – полый вал; 3 – барабан-испаритель; 4 – патрубок подачи хладагента; 5 – изоляция; 6 – патрубок отвода паров хладагента; 7 – редуктор; 8 – передача от двигателя; 9 – трубка оросителя; 10 – нож; 11 – вертикальные ребра; 12 – патрубок отвода масла Льдогенераторы Л-250 выпускались Бийским заводом "Молмашстрой", хабаровским заводом "Продмаш", а ЛГ-130 и ЛГ-300 – Ленинградским опытным заводом Минрыбхоза для нужд промыслового флота, береговых предприятий рыбной, мясомолочной и пищевой промышленности. Их технические характеристики приведены в табл. 5. Особо следует рассмотреть конструкцию льдогенераторов роторного типа непрерывного действия с барабаном одностороннего намораживания, изготавливаемых фирмой "Инко-цигра" (INCO-ZIEGRA, Германия). Эти льдогенераторы имеют один или несколько (в зависимости от требуемой производительности) теплообменных льдогенерирующих элементов (цилиндров) со шнековым режущим устройством (рис. 17). По принципу действия такой аппарат аналогичен генератору чешуйчатого льда с внутренней рабочей поверхностью, но в данном случае режущим элементом является шнек, закрепленный по оси цилиндра и скалывающий лед в осевом направлении, а на поверхность барабана навит охлаждающий змеевик. Вся внутренняя полость барабана при работе аппарата постоянно заполнена водой до уровня выгружного отверстия. Шнек является и транспортирующим элементом – перемещает лед выгружному отверстию. Лед получается в виде кусочков неправильной формы ("шротный" лед), практически не переохлажденный, со значительной степенью влажности. Такие генераторы выпускают в комплекте с холодильным агрегатом, их технические характеристики представлены в табл. 6. Рис. 17 – Льдогенераторный элемент фирмы "Инко-цигра": 1 – муфта привода; 2 – опорно-сальниковый узел; 3 – шнековый нож; 4 – испарительзмеевик; 5 – барабан намораживания; 6 – изолирующая рубашка Таблица 6 – Технические характеристики льдогенераторных установок фирмы «Инкоцигра» ИЗФ 8000 – А ИЗФ 5000 – А ИЗФ 2700 – А ИЗФ 1350 – А ИЗФ 950 – 200 ИЗФ 950 – А ИЗФ 650 – А ИЗФ 300 – 150 ИЗФ 150 – 75 ИЗФ 80 – 35 Характеристика ИЗФ 30 – 7 Тип установки 3 14.7 23 4.5 5.51 16 2.7 4.41 8.7 1.35 2.2 4.4 0.95 1.47 2.7 0.95 1.47 2.7 0.65 1.1 2.0 0.35 0.55 1 0.19 0.37 0.8 0.03 0.1 0.245 0.8 Общая мощность, кВт 0.1 Мощность холодильного агрегата, кВт 0.5 Производительность, т/сут – 1500 воздух или вода 216 х 152 х 141 х х1500 1350 воздух или вода – 627 воздух или вода 168 х 136 х 137 – 375 воздух или вода 136 х 82 х х122 – 290 воздух или вода 136 х 82 х х122 200/400* 200 воздух или вода 133 х 71 х х147 – 200 воздух или вода 68 х 71 х х143 – 190 воздух или вода 68 х 71 х х143 150/300* 150 воздух 133 х 71 х х 107 75/150* 37/70* 46 х 60 х х 92 95 х 71 х х 107 х х 150 80 Среда, охлаждающая конденсатор воздух 7/15* Масса, кг 40 Габаритные размеры, см воздух Вместимость льдобункера 46 х 61 х х 40 Холодильный агент * В числителе указана вместимость льдобункера в килограммах, а в знаменателе – в литрах Специалисты фирмы "Инко-цигра" считают, что экономически нецелесообразно вырабатывать лед с переохлаждением ниже –0.5 °С. В обычных барабанных льдогенераторах переохлаждение льда на стенке до температуры минус (5 – 8) °С необходимо для его более легкого скалывания со стенок цилиндра. При меньшем переохлаждении лед скалывается с трудом, требуется большая жесткость конструкции и большой расход энергии Сравнительных испытаний энергозатрат на скалывание льда (и на его производство в целом) по льдогенераторам фирмы "Инко-цигра" и отечественным не проводилось. Льдогенераторы используются в рыбной, мясной, пищевой и других отраслях промышленности в тех случаях, когда нужны небольшие количества льда с непродолжительным сроком его хранения. В 1960-х гг. были начаты исследования с целью создания более совершенных конструкций льдогенераторов с барабанами двустороннего намораживания. Такие конструкции практически одновременно были предложены в СССР Гипрорыбфлотом (рис. 18) и в ГДР народным предприятием "Нема" (Nema) – рис. 19. Технические характеристики аппарата предприятия "Нема" приведены в табл. 7. Первоначально аппараты, разработанные в СССР и ГДР, имели некоторые отличия по кинематике привода ротора и по холодоснабжению. Впоследствии обмен информацией и сотрудничество специалистов Гипрорыбфлота и предприятия "Нема" в ГДР позволили взаимно сблизить конструкции на наиболее оправданных решениях, однако, и по настоящее время сохраняются некоторые самостоятельно найденные решения. Рис. 18 – Льдогенератор двустороннего намораживания (схема) конструкции НИН ИМ ИI Минрыбхоза: 1 – поток сбора льда; 2 – дренаж воды на рециркуляцию; 3 – узел регулировки зазора ножа; 4 – кронштейн наружного ножа; 5 – внутренний ороситель; 6 – наружный нож; 7 – барабан-испаритель; 8 – отделитель жидкости; 9 – редуктор привода ножей; 10 – электродвигатель; 11 – патрубок подачи хладагента; 12 – наружный ороситель; 13 – внутренний нож; 14 – внутренняя поверхность намораживания; 15 – наружная поверхность намораживания; 16 – сборник избыточной воды; 17 – водомер; 18 – фильтр; 19 – рециркуляционный насос Таблица 7 – Технические характеристики льдогенераторов и агрегатированных установок предприятия «Нема» Тип генератора Тип установки Характеристика 5 10 КЕ-5 КЕ-10 КЕ-15 Производительность, 4.5 – 8.5 9.0 – 17.0 6 11 15 т/сут Мощность двигателя, кВт – ротора – льдогенератора насоса Расход воды на охлаждение агрегата, м3 Температура кипения хладагента, °С Температура льда, °С 0.25 0.25 18 31 41 0.6 0.6 – – – – – 6 10 13 от –12 до – 28 от –14.5 до –29 –18 –15 –20 от –3 от –3 от –5 от –5 от –5 NH3, R12, NH3, R12, NH3 NH3 NH3 R22 R22 Габаритные 1040 х 930 1535 х 1440 3900 х 2800 4600 х 3000 4000 х 4000 размеры, мм х 1200 х 1490 х 1900 х 2200 х 2200 Масса, кг 525 1160 2930 4240 5160 Примечание. Производительность дана при замораживании воды с начальной температурой +15°С Хладагенты Рис. 19 – Льдогенератор конструкции фирмы "Нема": 1 – кожух со съемными элементами; 2 – приводная станция; 3 – отделитель жидкости; 4 – оросители; 5 – барабаниспаритель двустороннего намораживания; 6 – ротор; 7 – спиральные фрезы; 8 – станина; 9 – насос рециркуляционной станции; 10 – поплавковый клапан; 11 – бак Рис. 20 – Общий вид льдогенератора типа ИЛ-500 конструкции Минрыбхоза: 1 – корпус; 2 – горизонтальный отделитель жидкости; 3 – щит автоматики Таблица 8 – Технические характеристики генератора чешуйчатого льда Характеристика Л-200 ИЛ-300 Л-400 ИЛ-500 Производительность, 2.8 – 5.8 4.8 – 8.9 6 – 9.6 12 – 19.2 т/сут Площадь поверхности 1.6 2.55 4 4.75 барабана, м2 Частота вращения 9 9 12 7 ротора, об/мин Температура кипения хладагента, от –22 до –40 от –22 до –40 от –22 до –40 от –22 до –40 °С Мощность 1.5 1.5 4.5 2.2 двигателя, кВт Габаритные 1200 х 980 х 1310 х 1070 х 1310 х 1310 х 1580 х 1360 х размеры, мм 1200 1401 1560 1720 Масса, кг 520 1100 1560 1825 Примечание. Материал барабана – коррозионно-стойкая сталь, хладагент NH3, R12 или R22 Рис. 21 – Барабан-испаритель льдогенератора двустороннего намораживания: 1 – нижняя заглушка; 2 – кольцо-барботер; 3 – труба подачи хладагента в барботер; 4 – наружная обечайка барабана; 5 – внутренняя обечайка барабана; 6 – верхняя заглушка; 7 – патрубок подачи хладагента; 8 – патрубки отвода паров хладагента в отделитель жидкости; 9 – ребра обечаек в полости кипения Основной особенностью этих конструкций является то, что неподвижный барабан имеет две рабочие поверхности – наружную и внутреннюю, а режущий инструмент и устройства для орошения рабочих поверхностей расположены на вращающемся роторе. Преимущества этих аппаратов по сравнению со всеми ранее созданными очевидны: производительность их практически удваивается без существенного изменения габаритных размеров и массы. Вместе с тем в таких льдогенераторах несколько увеличивается расход энергии на скалывание льда, возникают повышенные требования к жесткости и точности изготовления ротора, к системе его центровки по барабану. Поскольку при охлаждении барабана от температуры окружающей среды до кипения хладагента (от –35 до –40 °С) весьма ощутимо изменение его диаметра и соответственно зазоров между режущим инструментом и зеркалом, потребовалась специальная система автоматики, предотвращающая пуск генераторов в "теплом состоянии". Рассмотрим устройство и работу генераторов двустороннего намораживания на примере базовой модели – типа ИЛ-500 (рис. 20). Эта модель разработана в 1970 г., серийное производство начато с 1972 г. и до настоящего времени продолжается с введением некоторых усовершенствований. Незначительно отличаются от нее аппараты типов ИЛ-300 и Л-200, технические характеристики этого ряда генераторов даны в табл. 8. Барабан льдогенератора (рис. 21) сварной, выполняется из коррозионно-стойкой стали, внутренняя и наружная обечайки его изготавливаются вальцовкой из листа толщиной 12 мм с достаточно высокой точностью, так как после сварки и механической обработки минимальная толщина стенки барабана должна составлять по условиям прочности не менее 8 мм. На обечайки перед сваркой в единый цилиндр приваривают ребра, обращенные в сторону, заполняемую хладагентом (по 36 шт. на каждой обечайке). Назначение ребер – увеличить площадь теплообменной поверхности, стабилизировать движение кипящего хладагента по вертикали и исключить "диагональное" движение вспененного хладагента от места его подачи вблизи дна испарителя напрямую к всасывающим патрубкам в верхней его части. Кроме того, ребра в известной степени способствуют повышению жесткости обечаек барабана. Обечайки вставлены друг в друга коаксиально, их соосность обеспечена кольцомзаглушкой в донной части цилиндра и заглушкой опорной плитой в верхней части, которые имеют проточки для центровки обечаек перед сваркой. Сварка выполняется электродами или в среде защитного газа в полном соответствии с требованиями к изготовлению сосудов и аппаратов, работающих под давлением хладагентов (аммиака или хладонов). Все элементы барабана, свариваемые между собой, изготавливают из одинакового материала; даже те, которые при работе не соприкасаются с водой, так как сварка разнородных по коэффициенту линейного расширения материалов недопустима, – при резких перепадах температур могут разрушаться швы или измениться точность геометрических размеров барабана. При монтаже обечаек перед сваркой их с заглушками ребра ориентируют друг против друга так, чтобы стенки обечаек и ребра образовали вертикальные каналы. Непосредственно на донную заглушку уложено кольцо-барботер из трубы диаметром 22 мм. Кольцо имеет сквозные горизонтальные отверстия, высверленные равномерно по окружности в количестве, одинаковом с числом образованных каналов. Через один из каналов пропущена подающая хладагент труба, вваренная в кольцо, кольцо выполняет две функции: обеспечивает равномерную подачу хладагента по периметру внутренней полости барабана; при выходе из отверстий дросселированного хладагента в виде двухфазного потока служит в качестве барботера, интенсифицирующего процессы кипения хладагента и, следовательно, теплообмена при намораживании льда. Отсос паров хладагента из полости кипения осуществляется через патрубки, расположенные равномерно по периметру барабана. Их число может быть два или более в зависимости от размеров аппарата. Сечение патрубков рассчитывается из условий обеспечения номинальных скоростей потока пара при работе льдогенератора. Непосредственно на пароотводные патрубки устанавливается отделитель жидкости горизонтального типа с возможно большим сечением в горизонтальной плоскости. Необходимо, чтобы размещение отделителя жидкости не затрудняло доступ в полость барабана для обслуживания ножей, оросителей, подшипников вала. Конструкция отделителя жидкости предусматривает возврат жидкой фазы хладагента в полость кипения противотоком через патрубки отсоса (рис. 22). Рис. 22 – Отделитель жидкости льдогенератора с регенеративным теплообменником: 1 – барабан-испаритель; 2 – регулирующий вентиль (установлен на выходе из теплообменника); 3 – внутренний контур змеевика; 4 – обечайка (корпус) отделителя жидкости; 5 – патрубок отвода паров хладагента; 6 – соленоидный вентиль (установлен на входе в теплообменник жидкого хладагента); 7 – наружный контур змеевика; 8 – патрубки отвода паров из барабана-испарителя и слива в него отделившейся жидкости В отделитель жидкости, особенно при работе генератора на хладонах, выносится вспененный хладагент. Для разрушения пены отделитель жидкости имеет перегородки из сетки. В льдогенераторах последних типов в отделитель жидкости встраивается регенеративный теплообменник, который, повышая холодильный КПД аппарата, также способствует тепловому гашению пены и предотвращению влажного хода компрессора Отвод пара из отделителя жидкости осуществляется в самой верхней его части. Через единый патрубок на отделителе жидкости смонтирована колонка с датчиками реле уровня, причем нижний патрубок колонки непосредственно соединен с полостью кипения хладагента в барабане. Процессы испарения хладагента в полости кипения и соответственно льдообразования снаружи наиболее интенсивно протекают тогда, когда эта полость заполнена вспененным кипящим хладагентом на 0.9 высоты барабана. Однако в барабане генератора с двусторонним намораживанием нет возможности подсоединить патрубки колонки с датчиками поплавкового регулятора уровня ниже верхнего торца барабана, т.е имеющимися в настоящее время средствами автоматики обеспечить пря мое регулирование оптимального заполнения барабана не представляется возможным. Оно может быть достигнуто только подбором (регулировкой) проходного сечения дросселя. Датчики поплавкового регулятора уровня на колонке устанавливают таким образом, чтобы заполнение Испарительной части генератора (барабан в сборе с отделителем жидкости) жидким хладагентом было минимальным, высота столба жидкого хладагента над номинальным уровнем заполнения барабана не должна превышать 200 – 250 мм (рис. 23), в противном случае в полости испарителя длительное время не может развиваться интенсивное кипение хладагента и процесс льдообразования на наружных стенках идет "вяло". Рис. 23 – Схема подключения колонки с датчиками поплавкового регулятора уровня к отделителю жидкости и к барабану-испарителю : 1 – барабан-испаритель двустороннего намораживания; 2 – колонка; 3 – датчик предельного уровня хладагента (соединен с соленоидным вентилем на подаче (щадагента); 4 – датчик аварийной остановки компрессора; 5 – отделитель жидкости; 6 – регулирующий вентиль; 7 – патрубки отвода паров хладагента из цилиидра-испарителя; 8 – патрубок подачи хладагента в цилиндр-испаритель; А – номинальный рабочий уровень хладагента в полости кипения цилиндра; Б – предельно допустимый уровень хладагента перед пуском льдогенератора; В – уровень аварийной остановки компрессора (при отсутствии в системе дополнительного отделителя жидкости) Верхняя заглушка барабана одновременно является опорной платформой, опирающейся на станину льдогенератора. По центру барабана в крестовинах с подшипниками установлен полый вал, на котором жестко закреплен кронштейн с внутренним ножом и штуцер для подсоединения просителей. На конец вала ниже крестовины так же жестко крепится мотор, охватывающий барабан снаружи с зазором 70 – 120 мм, а на роторе – наружный нож и наружные оросители. Внутренний и наружный ножи монтируются на одной линии радиуса для того, чтобы скалываемый лед от обоих ножей осыпался в одно окне в коническом поддоне ротора. Нижний торец ротора перекрыт поддоном выходящим за периметр барабана, в него стекает избыточная незамерзшая вода, которая, как правило, смешивается со свежей в рециркуляционной станции и возвращается на замораживание. Поскольку поддон вращается вместе с ротором, то избыточную воду по центру сливают в воронку с отводящей трубой, закрепленной на станине льдогенератора В первых моделях отечественных льдогенераторов с двусторонним намораживанием вращение передавалось от двигателя на приводной вал и от него к наружному ротору (типы Л-150, Л400) по аналогии с генератором с односторонним внутренним намораживанием. Более рационально кинематика была решена в льдогенераторах фирмы "Нема" (рис. 20), где вращение передается на ротор, имеющий зубчатый венец. Вала этот льдогенератор вообще не имеет, внутренний режущий инструмент крепят на консольной колонке ротора. В отечественных генераторах был сохранен вал, но привод перенесен по схеме фирмы "Нема". Это позволило уменьшить сечение вала, освободить место на верхней плите для установки емкого отделителя жидкости. В результате улучшилось обслуживание льдогенератора в целом. Электродвигатель через эластичную муфту, червячный редуктор и шестерню вращает зубчатый венец в нижнем торце ротора. Нижний торец ротора центрируют относительно оси барабана валом, а для центровки верхней части ротора на его верхнем фланце установлено шесть роликов с возможностью регулирования их прижатия к зеркалу барабана или специальному бандажу на наружной обечайке барабана, обрабатываемой концентрично с зеркалом ("с одной установки"). Все элементы льдогенератора, за исключением барабана и оросителей, изготовлены из углеродистых сталей, выбираемых в соответствии с условиями работы соответствующих деталей. Все детали и узлы имеют антикоррозийные покрытия и окраску согласно требованиям к судовому технологическому оборудованию. Практически не отличаются по качеству изготовления и генераторы чешуйчатого льда для береговых предприятий. Аппараты для замораживания пасто-фаршеобразных и мелкоштучных продуктов. Все аппараты этой группы имеют горизонтальный вращающийся барабан, на наружную поверхность которого подается продукт для охлаждения или замораживания. Во внутреннюю полость герметичного барабана подается хладоноситель (рассол или иная антифризная жидкость) или непосредственно хладагент (рис. 2). Впервые в нашей стране все основные элементы современных аппаратов этой группы были реализованы в охладителях творога. Известен охладитель творога типа ОХ4К-НВ (рис. 24), разработанный ленинградским СКБ Минмясомолпрома в 1965 – 1969 гг. Позднее был разработан и выпускался ЛМО "Продмаш" охладитель творога типа Д5 - ОТЕ. Основные технические характеристики этих двух аппаратов даны в табл. 9. Принципиально конструкции аппаратов ОХ4К - НВ и Д5 - ОТЕ схожи, их работу рассмотрим на примере охладителя творога ОХ4К - НВ. Таблица 9 – Технические характеристики охладителей творога Тип аппарата Характеристика Д5 - ОТЕ ОХ4К - НВ Производительность, т/сут 9.6 19.2 Площадь поверхности барабана, м2 2 2 Частота вращения барабана, об/мин 4.2 3.8 Температура охладителя, °С от –10 до –12 от –5 до –8 Объемный расход охладителя, м3/ч 2.5 – 4 5–7 Мощность привода барабана, кВт 0.6 1.1 Габаритные размеры, мм 1930 х 1000 х 1200 3400 х 2300 х 1325 Масса, кг 600 1300 Примечание. Материал барабана – коррозионно-стойкая сталь, охлаждающая среда – рассол. Рис. 24 – Охладитель творога типа ОХ4К-НВ конструкции ЛенСКБ Мясомолпрома: 1 – бункер для сбора охлажденного продукта; 2 – бункер для продукта, подаваемого на барабан; 3 – приводная станция; 4 – пульт управления; 5 – узел сальника на подаче рассола в барабан; 6 – лоток со шнеком для выгрузки охлажденного продукта; 7 – барабан Во внутреннюю полость двустенного барабана через ось с саль пиковым уплотнением и полые спицы подается рассол, охлажденный до минус (5 – 8) °С. Межстенное пространство барабана разделено и шесть секций, что способствует интенсивной циркуляции рассола. Обечайки барабана изготовлены из коррозионностойкой стали, наружную поверхность протачивают и полируют. На наружную рабочую поверхность барабана равномерный слой творога из бункера – питателя наносят вращающимся валиком. Частота его вращения на 30 % выше частоты вращения барабана. Между барабаном и валиком предусмотрен изменяемый в пределах от 1.5 до 4 мм зазор, это позволяет регулировать толщину слоя продукта, подаваемого на поверхность барабана и, тем самым, производительность охладителя или степень охлаждения продукта. Частота вращения барабана – 2 об/мин, продолжительность контакта продукта с охлаждаемой поверхностью с момента нанесения валиком до удаления скребком (из твердых пород дерева) – около 20 с. Вращение барабана осуществляют электроприводом через червячный редуктор, систему цепных и зубчатых передач. Продукт, удаленный с поверхности барабана, собирают в сборнике со шнековым выгружающим транспортером. Системой электроавтоматики предусмотрено отключение подачи рассола при остановке электродвигателя. Наиболее ответственной деталью этого аппарата, как и всех барабанных аппаратов, является рабочий цилиндр. Высокие требования предъявляются к точности размеров и чистоте его поверхности. При проектировании выполняются расчеты барабана на прочность, расчетное давление зависит от типа системы охлаждения. Для охладителей творога расчетное давление внутри барабана должно быть не ниже 0.4 МПа. В принципе для охлаждения барабана может быть использована любая антифризная жидкость-хладоноситель, но для аппаратов пищевой промышленности не допускаются ядовитые хладоносители. Наиболее распространены рассол (NаС1) или спирт. Герметичность и надежность аппарата в значительной степени определяются работой сальникового узла подачи хладоносителя из неподвижного трубопровода во вращающийся барабан. Этот узел еще более сложен в аппаратах, охлаждаемых хладагентом, непосредственно кипящим в барабане. Как правило, такие аппараты применяются не для охлаждения, а для замораживания продукта. Они отличаются от охладителей также и конструкцией устройства для съема с поверхности барабана замороженного продукта. Вместо скребка из твердых пород дерева или полимерных материалов применяют скребок-нож с высокой твердостью режущей кромки. В этом случае предъявляют повышенные требования к точности размеров барабана, регулировке зазора между ножом и его рабочей поверхностью, причем необходимо учитывать температурные изменения диаметра барабана. В последние годы наметилось новое направление использования барабанных аппаратов для отделения тонкого слоя, например, шкуры с филе рыбы методом примораживания. Такой аппарат (рис. 5) предложен фирмой "Трио" (тип FDS). По-видимому, наибольшего успеха в создании барабанных аппаратов для замораживания материалов достигла фирма "Атлас", известная ранее выпуском льдогенераторов чешуйчатого льда. За рубежом эти аппараты получили название "РотаФриз" (Кога-Ргееге). Вместе с морозильными аппаратами фирма выпускает и комплекты вспомогательного оборудования к ним – различные питатели для подачи жидких, пасто- и фаршеобразных или штучных продуктов, формующие машины для пресс-формовки гранул или брикетов из замороженной массы, упаковочные машины и т.д. Эти комплекты позволяют создавать производственные линии непрерывного действия с весьма высокой степенью механизации и автоматизации всех операций. Таблица 10 – Технические характеристики барабанных аппаратов «Рота-Фриз» фиримы «Атлас» Тип аппарата Характеристика ГП/ГЖГП/ГЖГТ-300 ГТ-600 ГТ-1200 ГС-1200 300 600 Производительность, 4.8 – 7.2 – 10.8 – 2.4 – 5.1 3.6 – 7.7 7.2 – 15.4 т/сут 10.2 11.3 17.0 Площадь поверхности 3.1 6.3 12.6 3.1 6.3 12.6 барабана, м2 Частота вращения 0.25 – 1 0.25 – 1 0.25 – 1 0.25 – 1 0.25 – 1 0.5 – 3.0 барабана, об/мин Температура –38.0 –38.0 –38.0 –38.0 –38.0 –38.0 охладителя, °С Объемный расход охладителя, м3/с Внутренний объем барабана, м3 Мощность привода барабана, кВт 0.15 0.3 0.6 0.15 0.3 0.6 0.3 0.6 1.0 0.3 0.6 1.0 0.55 0.55 1.0 0.55 0.6 1.0 3.0 х 3.0 х 4.11 х 2.2 х 2.68 х х 1.32 х х 2.4 х х 3.55 х х 1.25 х х 2.15 х х 1.52 х 2.3 х 2.43 х 1.7 х 2.79 Масса, кг 170 3100 4700 1400 2800 Примечание. Материал барабана – коррозионно-стойкая сталь, охлаждающая спирт. Габаритные размеры, мм 4.11 х х 3.55 х х 2.43 5400 среда – Рис. 25 – Барабанные морозильные аппараты фирмы "Атлас" для замораживания пасто-, фаршеобразных и мелкоштучных продуктов: а – аппарат типа ГТ/ГЖ-300 для замораживания слоем от 1 до 5 мм: 1 – патрубки подачи и отвода хладоносителя; 2 – питатель для подачи жидких и пасто- и фаршеобразных продуктов; 3 – нож; 4 – барабан; 5 – станина; 6 – моторедуктор с вариатором; б – аппарат типа ГТ-600 для замораживания слоем от 1 до 5 мм или кусочков от 10 до 20 мм (имеет габаритные размеры, одинаковые с типом ГТ/ГЖ-600); в – аппараты типа ГП/ГЖ – замораживания мелкоштучных продуктов толщиной от 7 до 20 мм: 1 – станина; 2 – барабан; 3 – патрубки подачи и отвода хладоносителя; 4 – моторедуктор с вариатором привода барабана и прижимного ролика; 5 – ролик прижима продукта к поверхности барабана; 6 – нож; 7 – сетчатый транспортер подачи продукта к барабану Серийно выпускаются аппараты трех основных типоразмеров: ГТ-300 1Т-600, ГТ-1200 (см. табл. 10). Общие виды и габаритные размеры аппаратов представлены на рис. 25. Конструктивной базой для этих аппаратов послужили генераторы чешуйчатого льда горизонтального типа, выпускаемые фирмой "Атлас" с 1943 г. Рис. 26 – Схема подключения аппаратов фирмы "Атлас" к холодильной системе со вторичным хладоносителем: 1 – индикатор протока; 2 – осушитель хладоносителя; 3 – фильтр; 4 – циркуляционный насос; 5 – барабанный морозильный аппарат; 6 – бак подпитки кольца хладоносителя; 7 – испаритель-охладитель вторичного хладоносителя; 8 –регулятор (сигнализатор) уровня хладагента; 9 – станция регулирования подачи хладагента с испарителем Принципиальная схема подключения барабанного аппарата к холодильной установке представлена на рис. 26. Охлаждение барабана обеспечивается рассолом или антифризной жидкостью с температурой –38 °С, кипение хладагента в испарителеохладителе рассола поддерживается на уровне минус (43 – 45) °С. Применение рассола специалисты фирм "Атлас" обосновывают тем, что это позволяет изготавливать барабан меньшей толщиной стенки, чем в аппаратах с непосредственным кипение хладагента, и тем самым снизить расход коррозионно-стойкой стал; Снаружи барабан закрыт легкосъемным кожухом, что предотвращает загрязнение продукта и уменьшает тёплопритоки. Вращение барабана осуществляется мотор-редуктором с бесступенчатым регулируемым вариатором. Привод смонтирован непосредственно на опорном подшипнике с одной из сторон барабана. С другой стороны подшипника смонтирован коаксиальный сальник, через который циркулирует хладоноситель. Замораживаемый продукт подают на верхнюю часть барабана снимают ножом на вертикальном участке (рис. 2) и отводят ленточным транспортером, либо ссыпают в люк под аппаратом. Продолжительность замораживания регулируют частотой вращения барабана в зависимости от толщины слоя продукта и его теплофизических свойств, практически она составляет от 2 до 10 мин для большинства влагосодержащих продуктов. Примерный перечень продуктов, рекомендованный фирмой для заморозки на барабанном аппарате, дан в табл. 11. Таблица 11 – Пищевые продукты, замораживаемые на барабанных аппаратах фирмы «Атлас» Форма перед Рекомендуемая Обработка после Продукт замораживанием толщина слоя, мм замораживания Упаковка россыпью, Мясо и продукты с Куски, фарш 20, 3 брикетирование или мясом пресс-формовка Упаковка россыпью, Рыба и продукты с Филе, фарше, паста 20, 3 брикетирование или рыбой пресс-формовка Шпинат Протертый 3 Гранулирование Овощи (морковь, Упаковка россыпью, Мелконарезанные, вареный картофель и 10, 3 брикетирование или пюре, пасты т.п.) пресс-формовка Творог – 3–5 Гранулирование Упаковка россыпью, Штучные, пюре, 10 – 16; Горошек, ягоды брикетирование или соки 3 пресс-формовка Известно, что замороженная снежно-чешуйчатая масса из пасто- и фаршеобразных продуктов легко формуется прессовкой. Фирма предлагает в комплекте с барабанными аппаратами валковые формователи с различной фигуркой формовки ("подушечки", рыбные палочки, брикеты, шарики). При дефростации или непосредственно при тепловой обработке формованный продукт сохраняет приданную ему форму, что повышает его товарную ценность. Обычно линия непрерывной заморозки, формовки и упаковки продукта компонуется по башенной схеме (рис. 27). Часть помещений имеет изоляцию и охлаждается воздухом с температуре) от –15 до –18 °С. Не исключена и горизонтальная компоновка линии, и в этом случае она усложняется транспортерами. Следует отметить, что применение контактного метода быстрого замораживания на поверхности барабана позволяет резко снизить потери на усушку продукта: при испытаниях на рыбном филе они составили всего 0.2 % вместо 1 % для лучших воздушных морозильных аппаратов непрерывного действия. В странах СНГ проектируются и изготавливаются горизонтальные барабанные аппараты для использования в химической промышленности при производстве латекса – сырья для каучуковой промышленности для обработки осадков природных и сточных вод. В основу конструкции этих аппаратов положены по существу те же принципы: охлаждение барабана рассолом или иной антифризной жидкостью, съем замороженного продукта скребком. Институт ЛенНИИхиммаш разработал по единой конструктивной схеме пять типоразмеров барабанных аппаратов с цилиндрами из легированного чугуна. Четыре первых типа изготавливает бердичевский завод "Прогресс" для химической промышленности. Конструкции этих аппаратов приведена на рис. 28, технические характеристики даны в табл. 12. Таким образом, в практике создания барабанных аппаратов для замораживания пасто- и фаршеобразных продуктов наблюдается тенденция возрождения систем с горизонтальным расположением барабана и рассольным его охлаждением, в данном случае с пленочным орошением внутренних стенок. Рис. 27 – Схема компоновки линии с использованием аппарата для замораживания пресс-формовки: 1 – наполнитель тары; 2 – дозатор; 3 – валковый пресс-формовщик; 4 – течка; 5 – фильтр; 6 – барабанный морозильный аппарат; 7 – бункер для сбора мороженного продукта; 8 – воздухоохладитель; 9 – дозатор; 10 – трубопровод подачи хладоносителя Однако в конструкторских разработках последних лет принимаются меры по интенсификации процессов теплообмена в аппаратах, в частности, за счет перехода к схемам непосредственного кипения хладагента в узком канале или путем повышения скорости течения хладоносителя в щелевом зазоре. Таблица 12 – Технические характеристики барабанных морозильных аппаратов ЛенНИИхиммаша Типоразмер аппарата Характеристика I II III IV V Производительность 50 м3/сут (на сухой продукт), 0.2 – 1.0 0.7 – 2.4 4.8 – 14.4 7.2 – 24 жидкого т/сут осадка Площадь поверхности намораживания, м2 Частота вращения барабана, об/мин Температура затвердевания или замораживания, °С Мощность привода, кВт Диаметр и длина барабана, мм Масса, кг Габаритные размеры, мм 0.785 3.14 18.8 23.8 40 0.1 – 3 0.5 – 3 0.5 – 2.5 0.5 – 2.5 0.5 – 3 от +5 до – 40 от +5 до – 40 от +5 до – 40 от +5 до – 40 –7 1.7 1.7 2.8 2.8 5.5 300 х 500 1000 х 1000 2000 х 3000 2750 х 2750 3650 х 3650 570 2200 16000 25000 1300 х 1300 2200 х 1800 6000 х 2800 6000 х 3500 х 1600 х 1800 х 2700 х 2700 72000 7600 х 7500 х 5000 Рис. 28 – Барабанный морозильный аппарат конструкции ЛенНИИхиммаша: 1 – поддон; 2 – откачка рассола; 3 – подача рассола; 4 – кожух; 5 – нож; 6 – плавитель; Б – длина; В – ширина; Г – высота (табл. 12) Рис. 29 – Льдогенератор-опреснитель (осветлитель) Н26-ИЛ50А конструкции Гипрорыбфлота - ЛТИХП: 1 – плавитель; 2 – льдогенератор; 3 – насосная станция Институтами Гипрорыбфлот, ЛТИХП и НИИКВОВ разработан для замораживания пастообразного осадка питьевых вод льдогенератор – осветлитель (опреснитель) типа Н26 – ИЛ50А1 (рис. 29). Головная партия таких аппаратов изготовлена для станции водоснабжения в Риге Хабаровским заводом "Продмаш". Впервые в мировой практике эти аппараты имеют вертикальные барабаны для замораживания пастообразно продукта, причем барабаны двустороннего действия, охлаждаемые непосредственным кипением хладагента в межстенном пространстве. Базой для разработки послужила конструкция генераторов чешуйчатого льда типа ИЛ-500. Агрегатированный аппарат состоит из четырех барабанов, выполненных из коррозионно-стойкой стали Х18Н10Т. Каждый из барабанов снабжен индивидуальным приводом ротора, поэтому производительность агрегата может регулироваться в пределах от 100 % до 25 %. Рис. 30 – Конструкция аппарата с герметизированными камерами для подачи продукта: 1 – полый вал; 2 – барабан-испаритель; 3 – ротор; 4 – патрубок подачи продукта; 5 – зубчатый венец ротора; 6 – привод; 7 – внутренняя герметизированная камера; 8 – наружная герметизированная камера; 9 – эластичные уплотнения камер; 10 – продукт; 11 – ножи Теплота конденсации холодильной машины используется для плавания замороженного осадка в плавителе, что позволяет исключить расход охлаждающей воды для конденсаторов и компрессоров. Теплота конденсации холодильной машины используется для плавления замороженного осадка в плавителе, что позволяет исключить расход охлаждающей воды для конденсаторов и компрессоров. Конструкция в целом защищена приоритетом НИИКВОВ. Созданию этого агрегата предшествовали разработка и исследование аппарата с вертикальным барабаном двустороннего действия для замораживания пасто- и фаршеобразных продуктов и жидкостей, наносимых на рабочие поверхности с помощью специальной герметизированной камеры. Схема аппарата с герметизированной камерой приведена на рис. 30. Единичные экземпляры аппаратов такого типа используют в процессах подготовки замороженных гранул жидких продуктов для сублимационной сушки, криоконцентрации водных растворов спиртов, сахаров или соли.